Podstawowe procesy oczyszczania gazów z

zanieczysz. gazowych

-Procesy fizyczne:

- absorpcja

- adsorpcja

- kondensacja

Procesy chemiczne:

- procesy spalania: -- bezpośredniego

-- termicznego

- utlenianie (spalanie) katalityczne

- redukcja katalityczna

- rozkład katalityczny

ABSORPCJA

Polega na pochłanianiu zanieczyszczeń gazowych

przez ciecz (absorbent); fizyczne rozpuszczenie

lub w połączeniu z reakcją chemiczną.

Absorbenty

: woda, roztwory soli, kwasów, zasad o

właściwościach utleniających lub redukujących.

Proces absorpcji w roztworach jest połączony

zwykle z reakcją chemiczną.

Zasadnicze etapy absorpcji

:

- dyfuzyjne przenoszenie cząsteczek gazu do

powierzchni cieczy

- rozpuszczenie w warstwie granicznej na

powierzchni cieczy

- przenoszenie składnika zaabsorbowanego w

głąb cieczy.

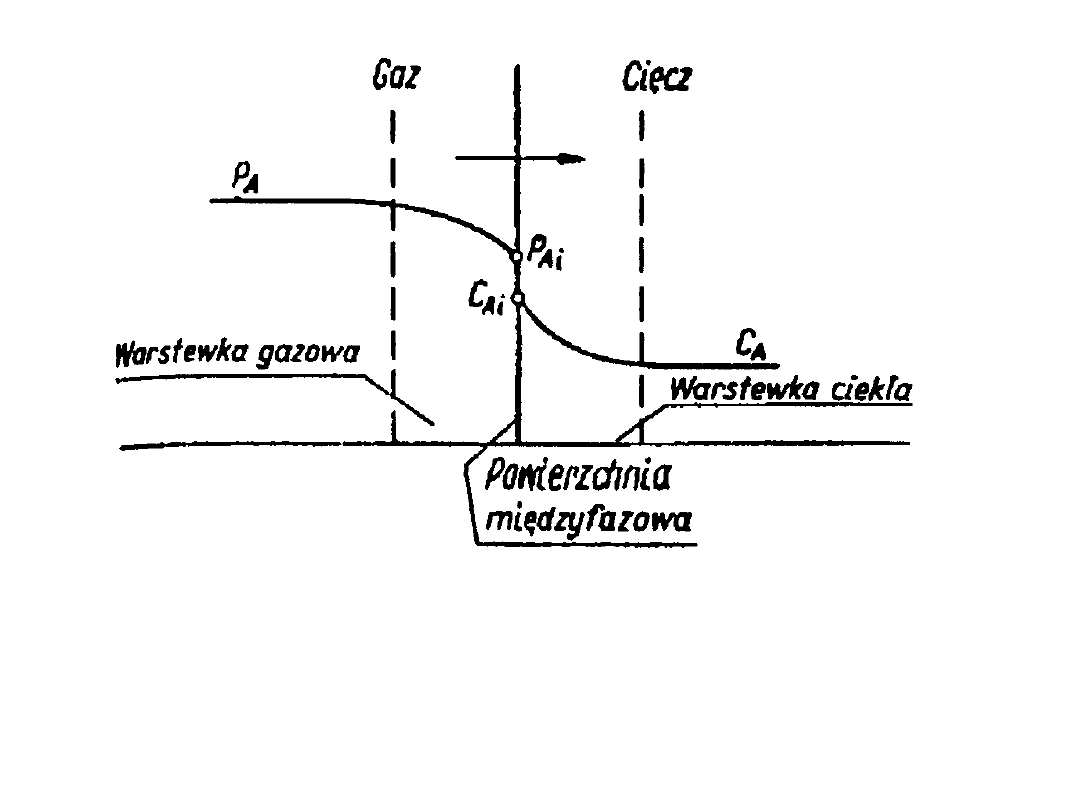

Profil stężenia podczas przenikania masy

(absorpcji)

P

A

- stężenie składnika A w gazie, C

A

- stężenie

składnika A w cieczy

Absorpcja stosowana jest, gdy

- stężenie zanieczyszczenia wynosi kilka

%;

- w przypadku gazów rozcieńczonych, gdy

są łatwo rozpuszczalne w absorbencie.

W procesie absorpcji dąży się do uzyskania

stanu równowagi gaz-ciecz.

Absorpcję prowadzi się w skruberach zw.

absorberami jedno- lub wielostopniowymi.

Absorpcja może być też prowadzona w

układach trójfazowych: gaz - ciało stałe -

ciecz.

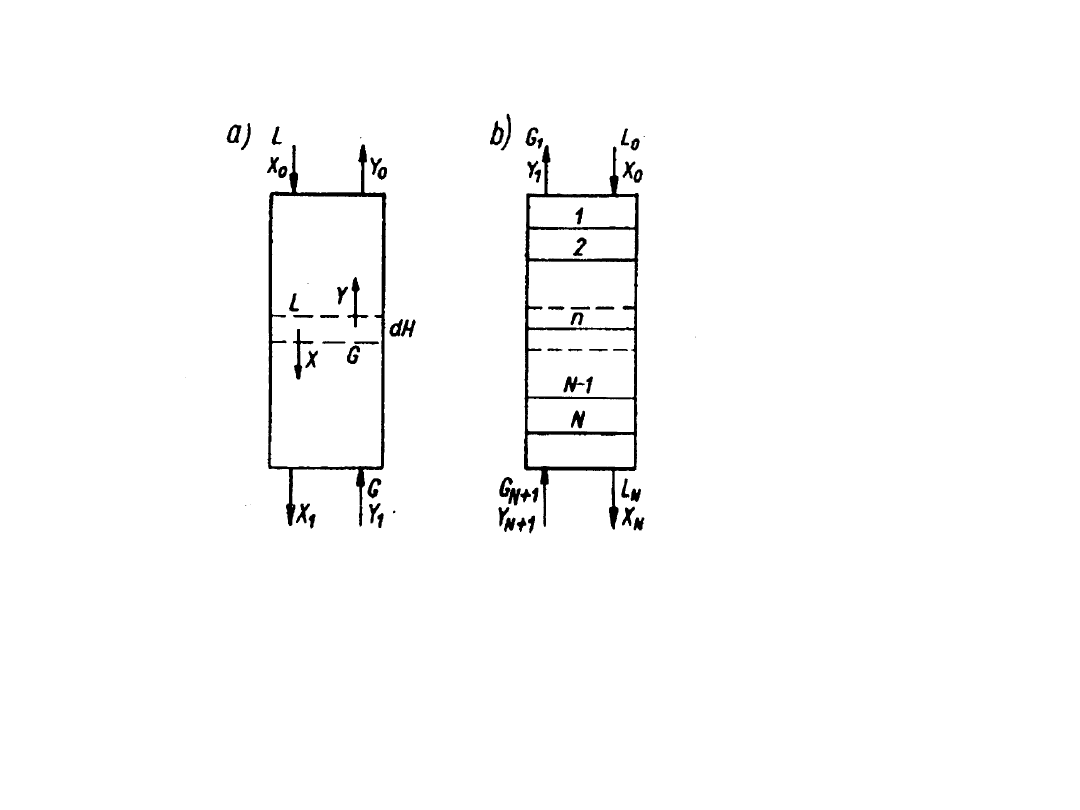

Proces absorpcji ciągły: a) jednostopniowy, b)

wielostopniowy

Wymagania d/ absorpcji

:

- mały wydatek energii

- długi czas kontaktu gazu i cieczy

- duża burzliwość przepływu

- duża powierzchnia kontaktu faz

- duża szybkość odnawiania powierzchni

kontaktu.

Projektowanie cyklu absorpcyjnego

1 – dobór rozpuszczalnika (absorbentu)

2 – określenie danych równowagi

3 – określenie parametrów przebiegu procesu

(bilans materiałowy i energetyczny)

4 – wybór konstrukcji skrubera (materiał

konstrukcyjny dobiera się zależnie od rodzaju

zaniecz., stosowanej cieczy, temperatury,

powstających produktów oczyszczania

5 – określenie wymiarów kolumny

6 – dobór elementów wyposażenia wnętrza i

urz. pomocniczych, np. dysze zraszające,

rurociągi.

ADSORPCJA

Polega na wydzieleniu i zatrzymaniu

składników płynu na powierzchni zewnętrznej

i wewnętrznej (w porach)

ciała stałego

–

adsorbentu (sorbentu).

Zatrzymanie cząsteczek na powierzcni

zachodzi w wyniku działania sił fiz. i chem.

bliskiego zasięgu.

Proces adsorpcji jest egzotermiczny.

Proces odwrotny (desorpcja

) wymaga

doprowadzenia ciepła.

Adsorpcji sprzyja:

- duża powierzchnia adsorbentu

- niska temperatura.

Etapy procesu adsorpcyjnego oczyszczania

gazu:

1 – przeniesienie dyfuzyjne składnika gazowego

do pow. zewn. adsorbentu

2 – dyfuzja w porach do powierzchni

wewnętrznej

3 – adsorpcja do powierzchni wewnętrznej

4 – regeneracja adsorbentu (desorpcja) – gdy

zaadsorbowana masa substancji zbliżona jest

do równowagowej.

Rodzaje stosowanych adsorbentów

1 –

węgiel aktywny

(porowate cząstki o

gęstości pozornej 0,6 g/cm

3

i d

śr

ok. 250 μm;

przy sferycznych cząstach, powierzchnia

właściwa: 1000-1300 m

2

/g)

Efektywny sorbent cząsteczek organicznych z

gazów wilgotnych.

2 –

tlenki metali

(półmetali):

a) adsorbenty krzemowe

: sylikażel

(SiO

2

*nH

2

O) (do adsorpcji pary wodnej)

b) sita molekularne

(zeolity) (gr. zeo –

gotować, lithos –

kamień) – krystaliczne

uwodnione glinokrzemiany, które

zawierają w

swojej strukturze słabo związane cząsteczki

wody. Porowata konstrukcja zeolitów – wymiary

kanalików: 0,3-4 nm

Zastosowanie: - usuwanie NH

3

i pary wodnej z

gazów

obojętnych przy

średnicy porów 0,003 μm

- usuwanie CO

2

, SO

2

, H

2

S, C

2

H

2

przy

średnicy porów 0,004 μm

c) tlenek glinu

3 – sorbenty impregnowane

: reagentem

chemicznym, katalizatorem (zw. Cr, Mo, W), np.

impregnowanie węgla aktywnego:

Węgiel aktywny impregnowany:

KI KOH K

2

CO

3

KMnO

4

H

2

SO

4

S sole

Usuwanie:

Br

H

2

S

+

+

+

+

Kwaśne

gazy

+

+

Amoniak

+

Hg

+

+

+

Olefiny

+

SPALANIE

– w przypadku małych stężeń

zanieczyszczeń (< 0,3 % obj.) w gazie i gdy

odzysk ich jest ekonomicznie nieuzasadniony

a ich toksyczność jest duża;

np. węglowodory, H

2

S, CO, pary

rozpuszczalników, organiczne aerozolowe

cząstki stałe.

KONDENSACJA

– odpowiednia do usuwania

węglowodorów i ich pochodnych o wysokich

temp. wrzenia i odpowiednio dużym stężeniu

(usuwanie: pary rozpuszczalników, np.

styrenu).

Kondensacja jest związana z przenikaniem

ciepła od oczyszczanego gazu do czynnika

chłodzącego:

efekt – obniżenie temp. gazu a następnie

kondensacja odpowiednich jego składników.

Czynniki chłodzące: woda, strumień

powietrza

.

KONDENSACJA

– technika separacji, w której

najbardziej lotny składnik mieszaniny gazowej

jest wydzielany na skutek zwiększenia prężności

i przejścia do stanu nasycenia oraz zmiany stanu

fazowego na ciekły (skroplenie).

Urządzenia:

kondensatory

- przeponowe

- bezprzeponowe (skrubery

natryskowe, półkowe).

Sposoby ograniczenia E

SO2

1.Odsiarczanie węgla przed

skierowaniem go do spalania (tzw.

metody pierwotne)

2.Odsiarczanie w procesie spalania (tzw.

metody bezpośrednie, inaczej „u

źródła”)

3.Odsiarczanie gazów opuszczających

miejsce powstawania (tzw. metody

wtórne).

Ad. 1

Metody fizyczne – flotacja, separacja

magnetyczna.

Metody chemiczne i biologiczne (droższe

lecz b. skuteczne).

Ad. 2

- Wprowadzenie do strefy spalania kamienia

wapiennego (CaCO

3

) lub dolomitu

(CaCO

3

*MgCO

3

)

Temp. reakcji 800-1200

0

C

CaCO

3

→ CaO + CO

2

+ 178 kJ/mol

CaO + SO

2

→ CaSO

3

CaO + SO

2

+ ½ O

2

→ CaSO

4

– 500 kJ/mol

Sposób mało skuteczny: η = 20 – 40 %

- Iniekcja drobno zmielonego sorbentu do

strefy ponad warstwę paliwa w paleniskach

rusztowych lub ponad palnik w palnikach

olejowych;

η = 40 – 60 % przy Ca/S ≥ 2/1

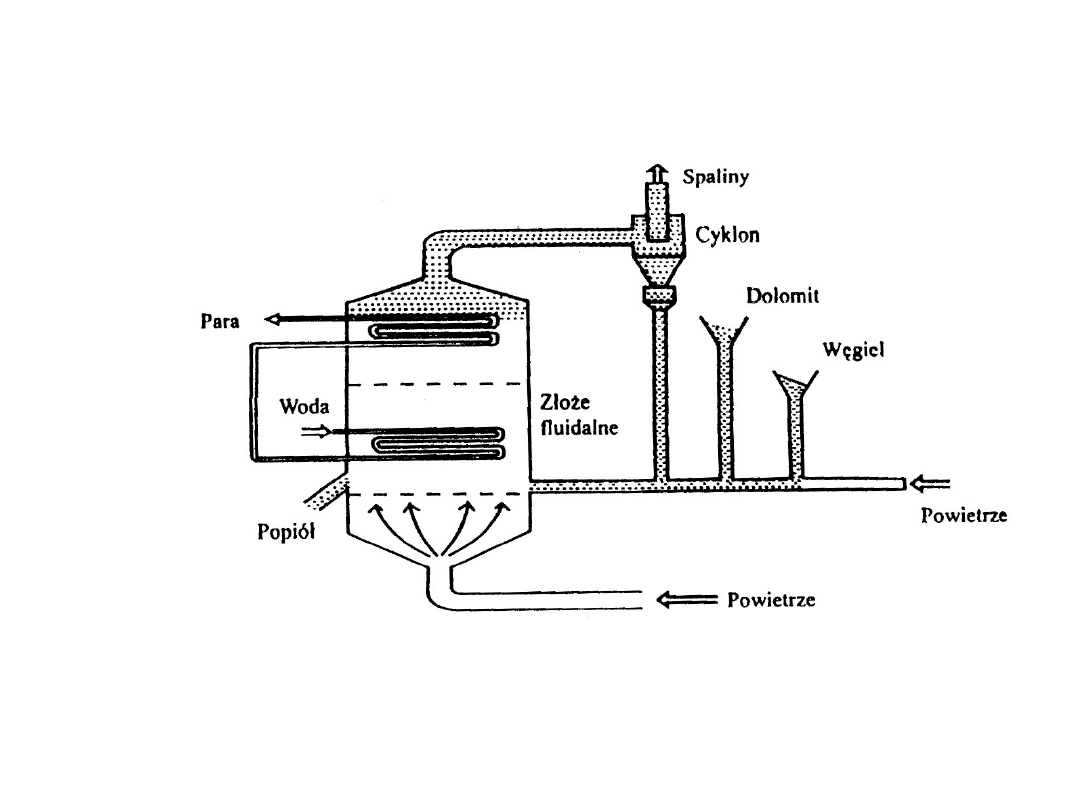

- Spalanie węgla z dodatkiem kamienia

wapiennego (dolomitu) w złożu

fluidalnym.

Niska t = 850-950

0

C korzystna dla

wiązania siarki przez cząstki sorbentu.

η = 60 – 80 % przy Ca/S = 2/1 i

odpowiednio wysokim złożu.

Schemat kotła fluidalnego z

atmosferycznym złożem

stacjonarnym

Ad. 3

Odsiarczanie gazów przemysłowych (odlotowych)

-

mokre i suche

(to rozróżnienie może odnosić

się do stanu produktu końcowego, bądź też

stosowania lub nie cieczy, roztworu)

-

regeneracyjne

(metody te związane są z

odzyskiem siarki w postaci produktów

handlowych; SO

2

reaguje chemicznie z

absorbentem, który jest następnie regenerowany

i zawracany do procesu absorpcji)

-

nie regeneracyjne

(polegają na wytwarzaniu

odpadów siarkowych; preferowane, bo produkty

handlowe siarki są słabo zbywalne).

Metody mokre

– na absorpcji SO

2

w zawiesinach wodnych lub

roztworach związków nieorganicznych,

np. alkalicznych:

CaO

CaCO

3

Ca(OH)

2

K

2

CO

3

Na

2

CO

3

MgO

Na

2

SO

3

NH

3

Mokra metoda wapienna

Czynnikiem wiążącym SO

2

jest CaCO

3

, CaO, Ca(OH)

2

.

Produkt końcowy reakcji: gips.

Ca(OH)

2

+SO

2

+ H

2

O = CaSO

3

+ 2 H

2

O

Ca(OH)

2

+SO

2

+ H

2

O + ½ O

2

= CaSO

4

• 2 H

2

O

CaCO

3

+ 2 H

2

O + SO

2

+ ½ O

2

= CaSO

4

• 2 H

2

O + CO

2

Zalety:

wysoka efektywność odsiarczania: η > 80 %

dodatkowe odpylanie spalin

prosty układ konstrukcyjny i niskie koszty.

Wady:

konieczność podgrzewania oczyszczonych spalin przed ↑ do atm.

potrzeba zagospodarowania lub składowania produktów

końcowych

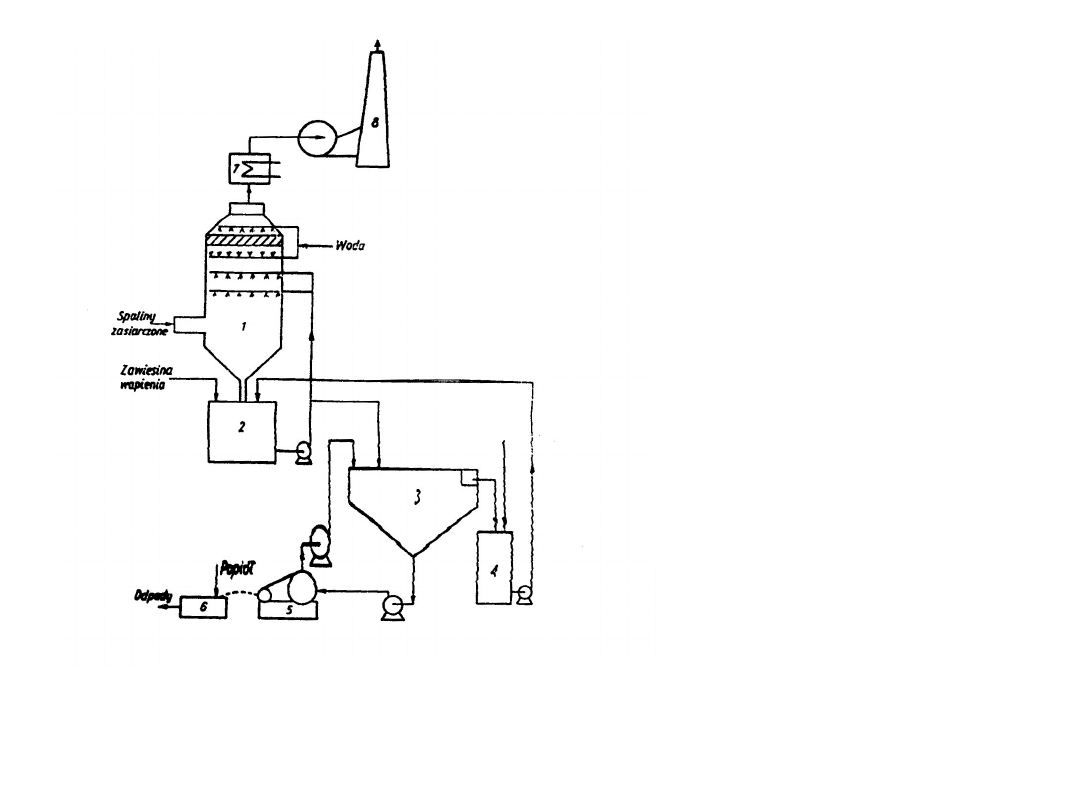

Schemat instalacji odsiarczania gazów

metodą wapienną

Absorber wieżowy: d

= 17 m, H = 38 m, m

= 320 t.

Zużycie k_wapiennego

przy 1,5 % S w węglu:

9,2 t/h,

Przy η = 90%

powstaje

16 t gipsu/h.

Metody suche

oparte są na:

- adsorpcji na sorbentach stałych (tlenkach

metali lub węglu aktywnym)

- absorpcji z reakcją chemiczną i jednoczesnym

suszeniem produktów odsiarczania

1) Adsorpcja SO

2

na tlenkach metali połączona

jest z reakcją chemiczną

tlenki Mn, Fe, Cu, Co, Zn; dobrym sorbentem

jest MnO

x

i CuO osadzone na nośniku glinowym

CuO + ½ O

2

+ SO

2

= CuSO

4

Regeneracja (ok. 680K) adsorbentu w celu

odzyskania Cu i SO

2

za pomocą H

2

, CO, lekkich

C

x

H

y

, np.:

CuSO

4

+ 2H

2

= Cu + SO

2

+ 2 H

2

O

2) Sposoby realizacji metod suchych:

iniekcja sorbentu SO

2

do strumienia gazu

Sorbenty:

sodowe, np. NaHCO

3

, Na

2

CO

3

; droższe,

skuteczniejsze –

metoda efektywna w t = 130

– 180

0

C, η = 70 – 80 % przy Na/S = 2/1, czas

kontaktu: 1,75 s

2NaHCO

3

+ SO

2

= Na

2

SO

3

+ H

2

O + 2 CO

2

Na

2

CO

3

+ SO

2

= Na

2

SO

3

+ CO

2

wapniowe, np. CaO, Ca(OH)

2

; niska sprawność

przy

dużym nadmiarze Ca

na sucho w reaktorach ze stałą lub ruchomą (w

tym fluidalną) warstwą dużych ziaren sorbentu.

Sorbent może mieć postać granul

impregnowanych tlenkami metali, np. CuO.

3) Inne metody suche odsiarczania gazów:

usuwanie SO

2

i NO

x

ze spalin metodą

radiacyjną

metoda FOOG

metoda Bergbau-Forschung

katalityczne utlenianie SO

2

Spalanie katalityczne gazów – spalanie

bezdymne (dopalanie),

w obecności katalizatora.

Katalizator inicjuje reakcję spalania w niskich

t = ok. 320

0

C.

Budowa katalizatora:

nośnik

Warstwa przejściowa

Właściwa substancja

katalityczna:

- metale szlachetne: Pt, Pd,

Rh, Ru

- tlenki metali

przejściowych: V

2

O

5

, TiO

2

,

MoO

3

, CuO, Cr

2

O

3

- tlenki metali alkalicznych:

Na, K, Li i ziem

alkalicznych: Ca, Sr, Ba

Nośniki: - w postaci bloków monolitycznych

ceramicznych lub

metalicznych

- w postaci ziaren, siatek, tabletek.

do nośnika dodaje się: aktywatorów, np.

•

wolfram (W) , który rozszerza zakres temp.

efektywnego działania katalizatora,

•

Na

2

O, K

2

O, które przyspieszają utlenianie

SO

2

w t > 400

0

C.

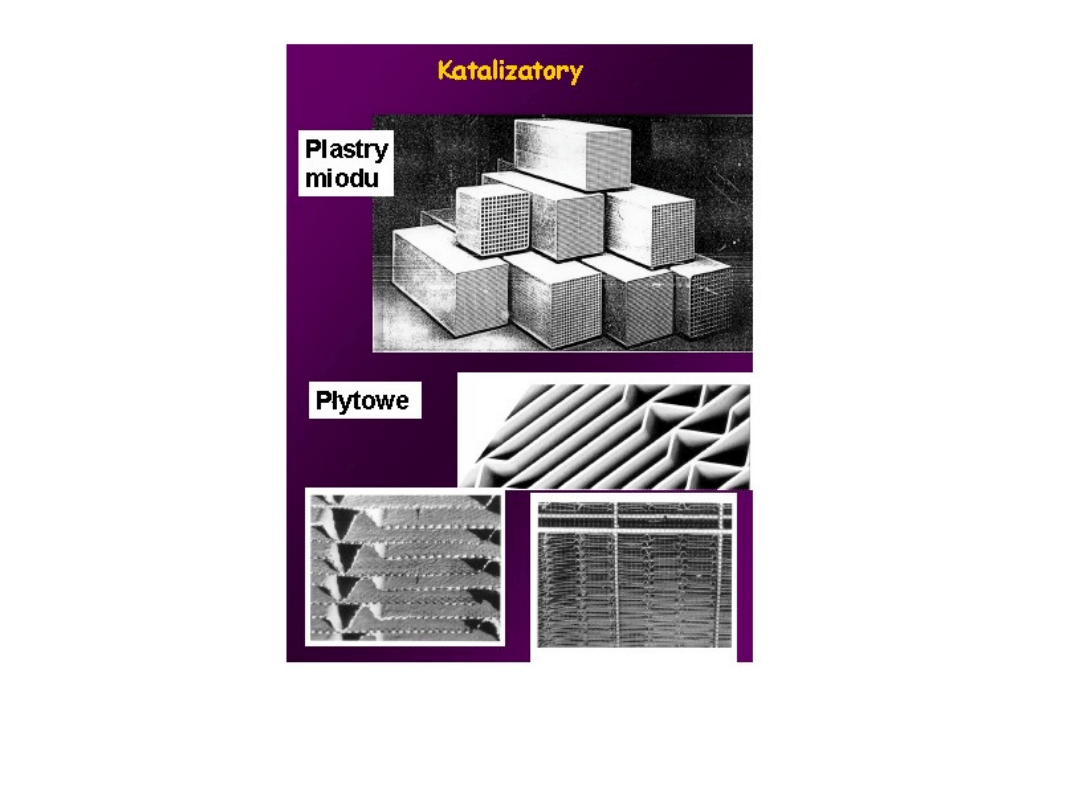

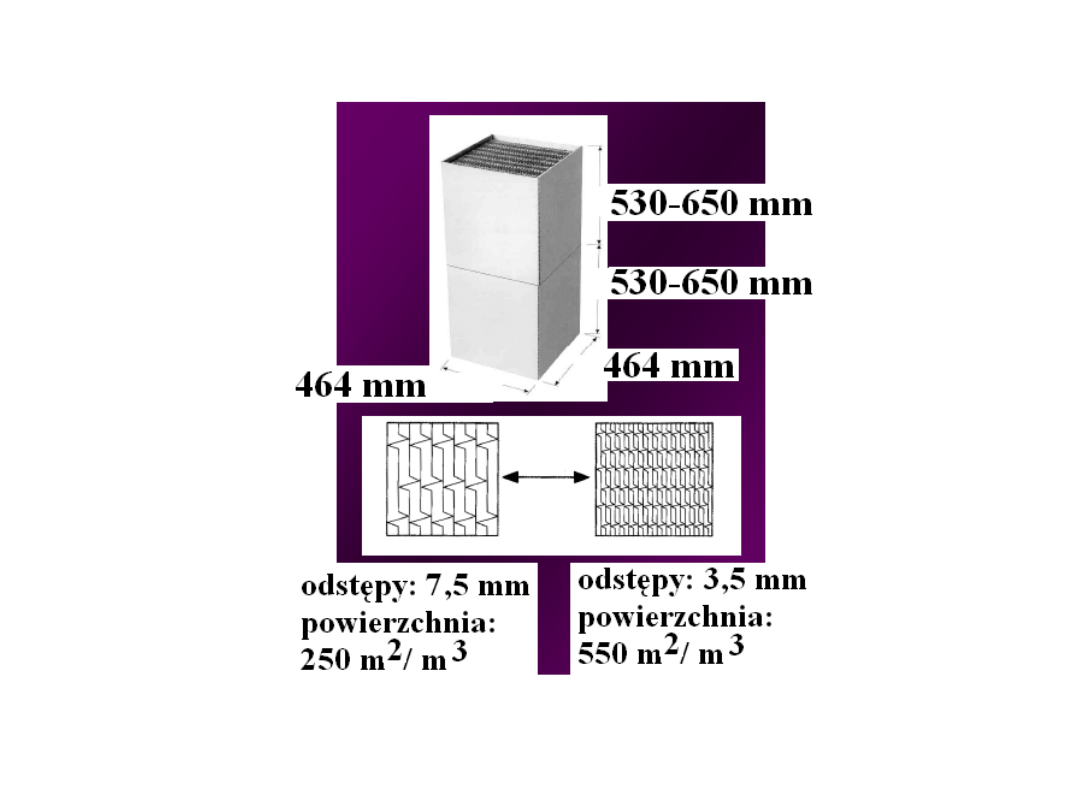

Katalizatory: w postaci półek (półkowe)

w postaci bloków (blokowe), np. w

kształcie

sześcianu z kanałami

ustawionymi ║do

kierunku

przepływu spalin. Bloki zestawia się

w

moduły, które umieszcza się na półce.

Do odsiarczania spalin stosowany jest

katalizator wanadowy

złożony z:

- nośnika monolitycznego SiO

2

(z

aktywatorami: Na

2

O, K

2

O i in.)

- właściwego kontaktu V

2

O

5

DESOX

SO

2

+ ½ O

2

= SO

3

SO

3

+ H

2

O = H

2

SO

4

Powstały SO

3

absorbuje się w 20 % H

2

SO

4

.

Produkt procesu: 76 % H

2

SO

4

, który można

skierować do koncentracji lub użyć do

produkcji gipsu.

Zalety:

wysoki stopień konwersji SO

2

; η ok.. 90 %

brak odpadów.

Wady:

konieczność prowadzenia reakcji w

podwyższonych temp. ok. 420

0

C

wysoki koszt katalizatora (11000-32000 $/t)

wymóg wstępnego odpylenia gazów

wysoki koszt inwestycyjny.

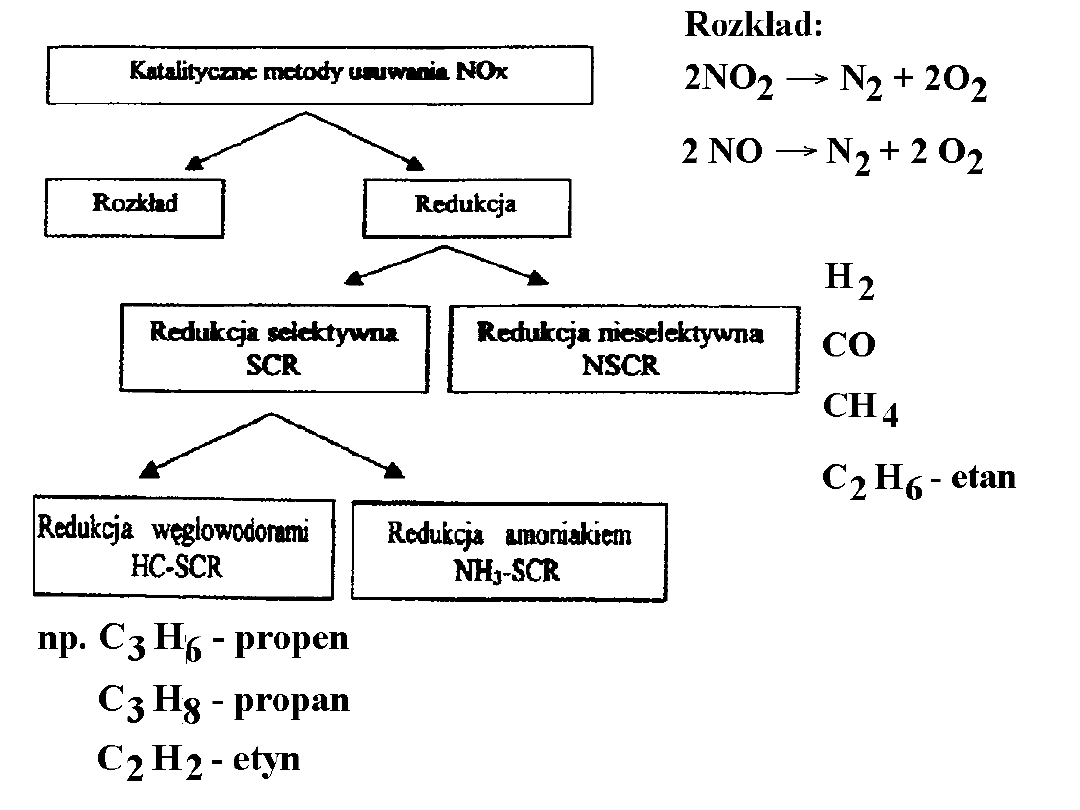

DENOX

2 NO + 4 NH

3

+ 2 O

2

= 3 N

2

+ 6 H

2

O

4 NO + 4 NH

3

+ O

2

= 4 N

2

+

6 H

2

O

NO + 2 NH

3

+ NO

2

= 2 N

2

+

3 H

2

O

Inne reakcje

redukcji

CO + NO = ½ N

2

+

CO

2

H

2

+ NO = ½ N

2

+

H

2

O

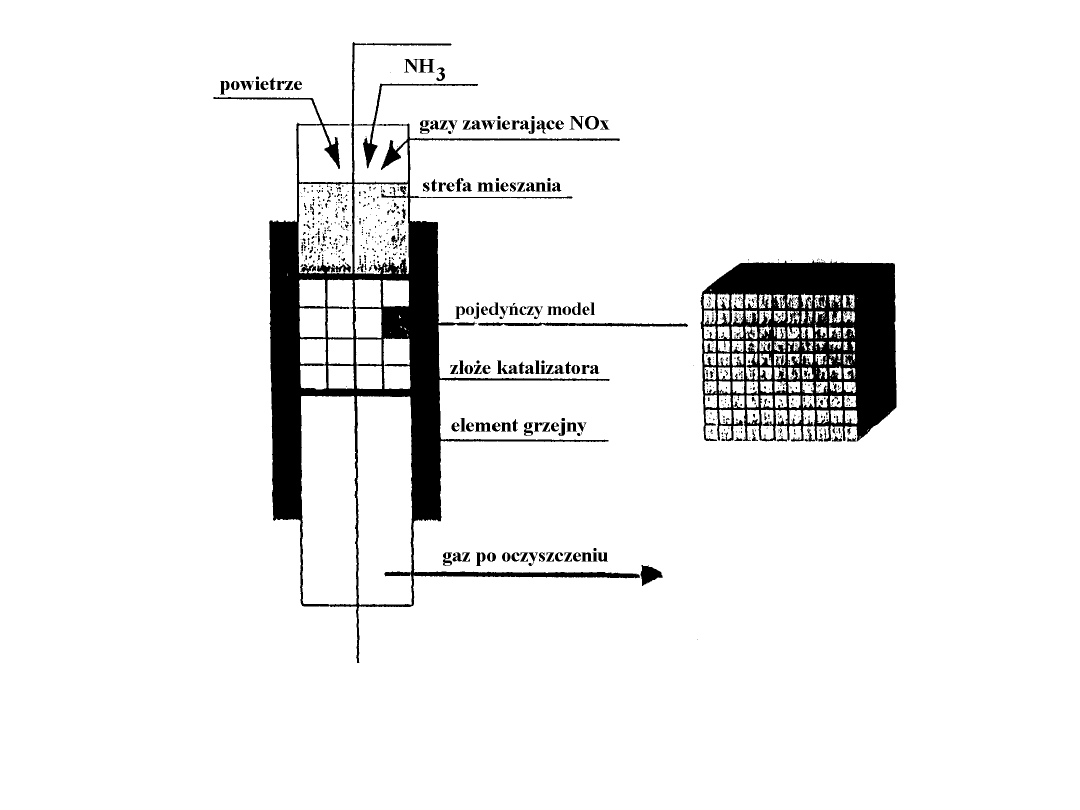

Schemat reaktora do selektywnej redukcji

katalitycznej NO

x

amoniakiem

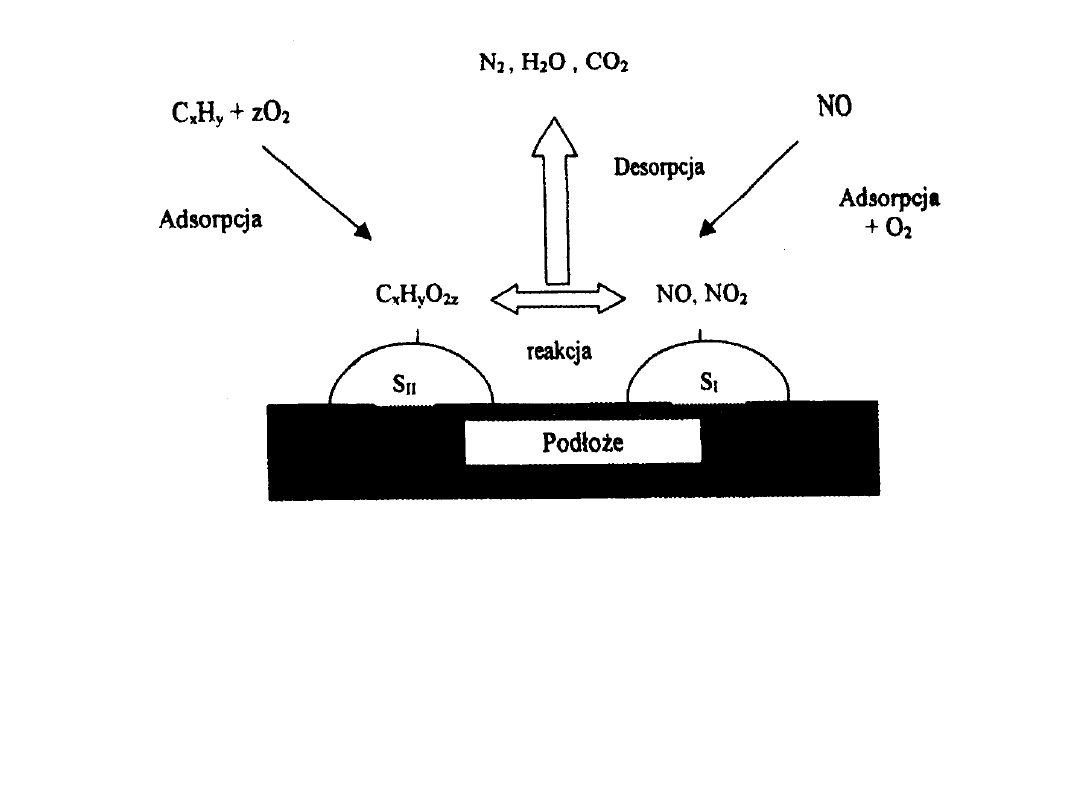

Graficzne przedstawienie mechanizmu

reakcji redukcji NO za pomocą

węglowodorów

Schemat instalacji denosox

Schemat pilotowej instalacji odsiarczania

spalin metodą radiacyjną w elektrowni

Kawęczyn;

1 – kondycjonowanie spalin, 2 – układ

dozowania amoniaku, 3 –reaktor, 4 – filtracja i

odbiór produktu

Istota oczyszczania spalin z SO

2

i NO metodą

radiacyjną

utlenienie SO

2

i NO odpowiednio do SO

3

i NO

2

reakcja z para wodną i amoniakiem

produktów utlenienia – wytworzenie aerozolu

siarczanu i azotanu amonu:

(NH

4

)

2

SO

4

i NH

4

SO

3

wydzielenie produktów reakcji w tradycyjnym

odpylaczu i zużycie ich jako nawóz.

W metodzie radiacyjnej

η do 95 % dla SO

2

i do 70 % dla NO.

W instalacjach mokrych η do 95 % (98 %) dla

SO

2

.

W instalacjach SCR do 70 % (80 %) dla NO

x

W instalacjach SNCR do 50 % dla NO

x

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

Wyszukiwarka

Podobne podstrony:

Oczyszczanie gazow odlotowych cz 1

Projekt 2 - Spis treści, Inżynieria Środowiska, Oczyszczanie Gazów

BIOLOGICZNE OCZYSZCZANIE GAZOW Nieznany (2)

Oczyszczanie gazów Antczak Ściąga nr 2, Studia, Ochrona środowiska

Oczyszczanie Gazow Odlotowych, Ochrona Środowiska studia, 4 rok (2009-2010), Semestr VII (Rok 4), Oc

Wyklady z oczyszczalni, Studia Inżynieria Środowiska, Oczyszczanie ścieków

Oczyszczanie gazów ściąga

Oczyszczanie gazow odlotowych cz[1] 1 2009

PYTANIA Z WYKŁADU OCZYSZCZANIE WODY

Adsorpcyjne oczyszczanie gazów z zanieczyszczeń związkami organicznymi, ochrona środowiska, ochrona

Projekt 2 - Adsorpcja, Inżynieria Środowiska, Oczyszczanie Gazów

Projekt 1 - Spis treści, Inżynieria Środowiska, Oczyszczanie Gazów

Tabela, Polibuda, OŚ, Semestr VI, Technologie Oczyszczania Gazów

Oczyszczanie gazów Antczak Ściąga nr 3, Studia, Ochrona środowiska

Technologie oczyszczania gazów projekt

Oczyszczanie Gazów Odlotowych z NOx za pomocą plzamy nietermicznej z reakcjami heterogenicznymi

Projekt 1 - Charakterystyka wentylatora, Inżynieria Środowiska, Oczyszczanie Gazów

więcej podobnych podstron