PREZENTACJA III

SPOINY – WIADOMOŚCI OGÓLNE.

SPOINY – WIADOMOŚCI OGÓLNE.

SPOINY PRZEWIĄZEK – OBLICZENIA –

SPOINY PRZEWIĄZEK – OBLICZENIA –

CIĄG DALSZY PROJEKTU.

CIĄG DALSZY PROJEKTU.

Kolejnym krokiem jest sprawdzenie spoin

przytwierdzających przewiązkę do trzonu

słupa.

Połączenia w konstrukcjach metalowych odgrywają bardzo

ważną rolę, zarówno w fazie projektowania i produkcji

konstrukcji jak i w fazie montażu.

Obecnie w konstrukcjach metalowych stosuje się następujące

rodzaje połączeń:

-połączenia typu sworzniowego, w których łącznikami są nity,

śruby zwykłe, średniodokładne i dokładne oraz tymczasowe

sworznie montażowe, przy czym śruby dokładne stosuje się w

połączeniach pasowanych, które w budownictwie nie mają

szerszego zastosowania; połączenia cierne, sprężone śrubami

o wysokiej wytrzymałości;

-połączenia realizowane metodami termicznymi, przede

wszystkim spawane i wyjątkowo zgrzewane;

-połączenia stosowane do elementów niekonstrukcyjnych,

takich jak elementy lekkiej obudowy budynków (ściany

osłonowe i dachy), a więc kołki wstrzeliwane, śruby

samogwintujące, nity jednostronne, a także połączenia klejone

i kombinowane (klejono-śrubowe)

Z punktu widzenia wymiarowania i

pracy

złączy

można

wyodrębnić

połączenia:

odkształcalne

i nieodkształcalne.

Połączenia śrubowe zwykłe oraz nitowe

zalicza się z reguły do połączeń

odkształcalnych, gdyż pod wpływem

działania

sił

mogą

wystąpić

odkształcenia

trzpieni

i

przemieszczenia

łączników

w

otworach.

W złączach spawanych, zgrzewanych,

klejonych i ciernych (na śruby

sprężające) nie występują poślizgi i

zalicza się je do grupy połączeń

nieodkształcalnych.

Ten podział połączeń powoduje, że w

złączu

nie

można

stosować

jednocześnie

łączników

odkształcalnych i nieodkształcalnych,

bo nie będzie zachodziła współpraca

miedzy

nimi.

Np. w przypadku zastosowania w

jednym złączu spoin i nitów, podczas

pracy całe obciążenie przypadnie na

spoiny, a nity zaczną pracować

dopiero po ich zniszczeniu.

Proces wymiarowania i projektowania

połączeń

wymaga

uwzględnienia

następujących czynników:

rodzaj i charakter połączenia (przegubowe

lub sztywne, odkształcalne lub nie, stałe lub

tymczasowe);

sposób

przyłożenia

obciążenia

zewnętrznego (osiowo, mimośrodowo);

siły wewnętrzne występujące w łączonych

przekrojach, rozkład naprężeń i ewentualne

miejsca koncentracji naprężeń;

odkształcalność połączenia, jego części lub

strefy w pobliżu złącza.

Spawanie

Spawanie - łączenie metali w taki

sposób, że krawędzie łączone zostają

doprowadzone, pod wpływem ciepła, do

stanu ciekłego; metale w stanie ciekłym

łączą się ze sobą i po wystygnięciu

tworzą jednolite złącze zwane spoiną.

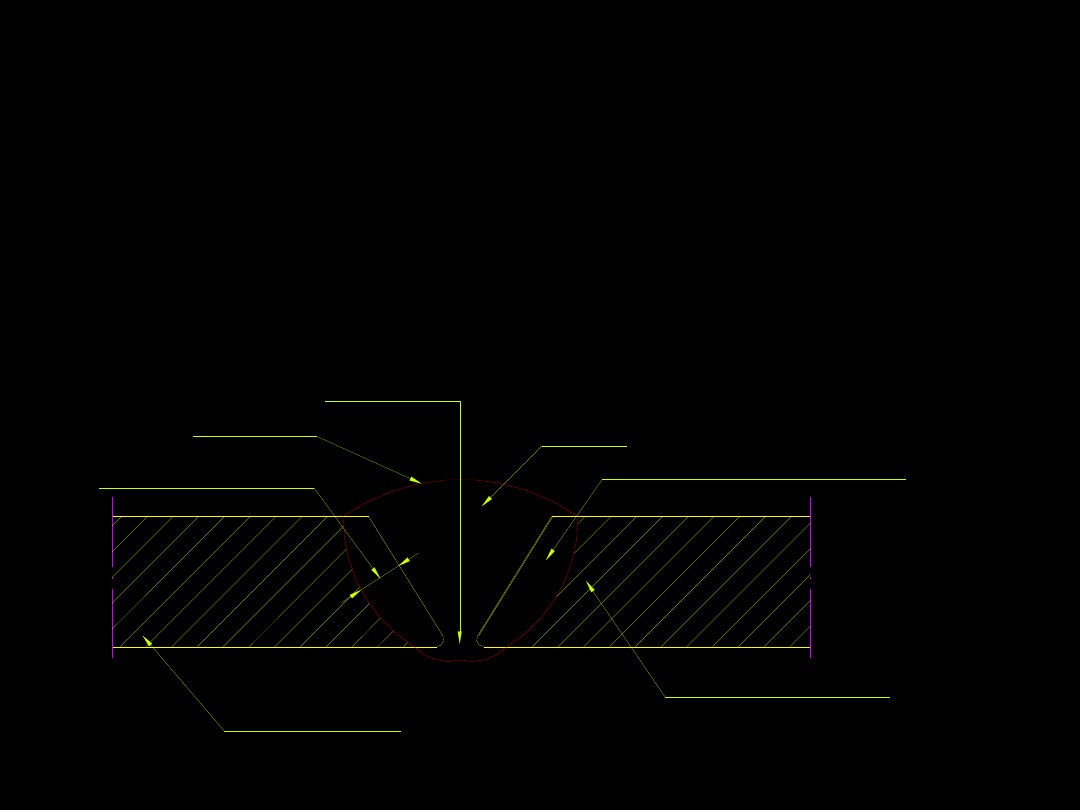

Spoina składa się z następujących elementów:

•stopiwo,

•wtop (warstwa stopionego metalu rodzimego),

•materiał rodzimy,

•lico spoiny (powierzchnia szerokiej części spoiny),

•grań spoiny (część spoiny wypełniająca gardziel rowka.),

•brzeg spoiny (przejście od lica spoiny do powierzchni materiału).

stopiwo

wtop (warstwa stopionego

materiału rodzimego)

głębokość wtopienia

strefa wpływów cieplnych

w materiale rodzimym

materiał rodzimy

lico spoiny

grań spoiny

Roztopiony metal ma zwiększona

zdolność pochłaniania gazów z

powietrza. Gazy te tworzą związki

chemiczne ze składnikami stali lub

pozostają w spoinie jako pęcherze

gazowe. W ten sposób spoina może

wykazywać wady wykonawcze. Inne

przyczyny powstawania wad to

niedostateczne połączenie się stopiwa

z materiałem rodzimym oraz

zastosowanie niewłaściwej technologii

spawania oraz nieodpowiednich

elektrod.

Zalety połączeń spawanych:

łatwość i szybkość spawania wykonania połączeń wskutek

mniejszej pracochłonności (w porównaniu z trasowaniem i

wierceniem otworów);

możliwość pełnej automatyzacji procesu spawania, uniwersalność

zastosowania (do wszystkich rodzajów konstrukcji),

mniejszy ciężar łączników w porównaniu z połączeniami nitowymi i

śrubowymi,

zmniejszenie liczby nakładek, blach węzłowych itp. łatwość

wzmocnienia zrealizowanych konstrukcji.

Wady:

•trudności związane ze spawaniem stali o dużej zawartości węgla

oraz niektórych stali stopowych, a także grubych blach,

•powstawanie dodatkowych naprężeń i odkształceń spawalniczych,

•konieczność

wykonywania

spoin

przez

wykwalifikowanych

spawaczy i pod stałą kontrolą nadzoru technicznego,

•wysoki koszt materiałów i urządzeń stosowanych przy spawaniu.

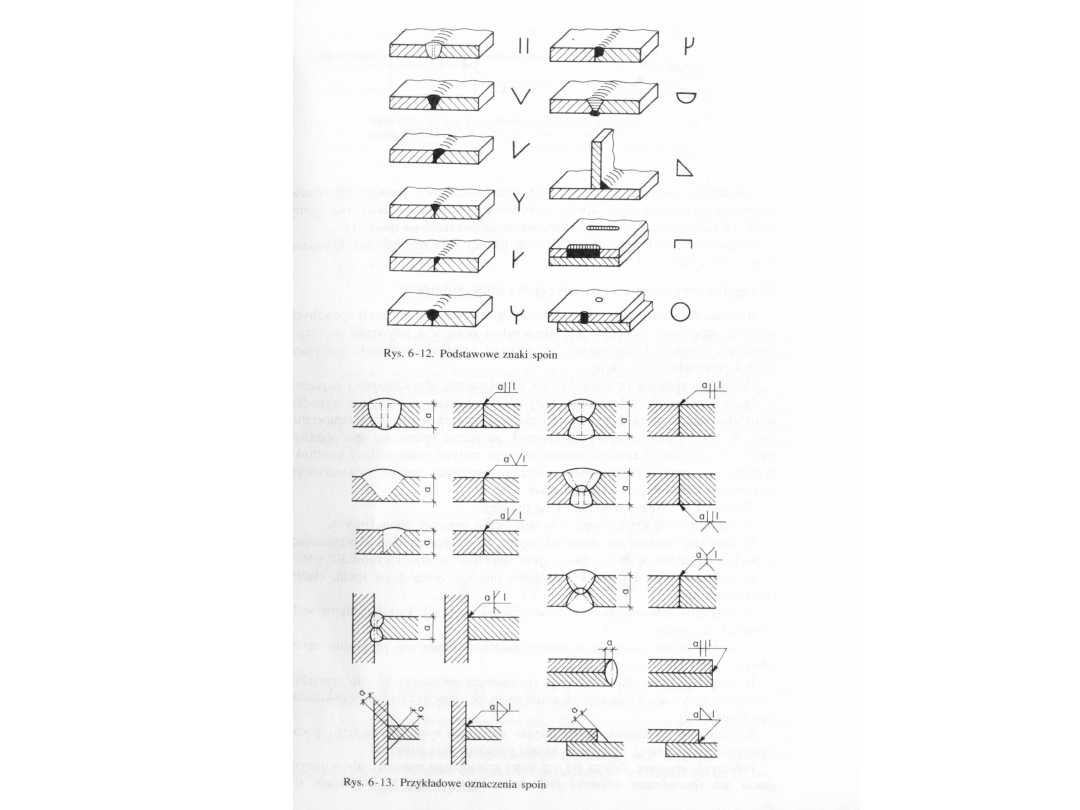

Spoiny klasyfikuje się w zależności od ich pracy, sposobu ich

wykonania, położenia i konstrukcji.

Ze względu na charakter pracy spoin:

spoiny nośne – przenoszące siły, w tym przypadku należy określić

długość i grubość spoiny,

spoiny sczepne – łączące elementy konstrukcji, wymiarów nie

oblicza się, wykonuje się o przekroju minimalnym.

Ze względu na sposób wykonania spoin:

•ciągłe – ułożone bez przerw między nimi,

•przerywane – z przerwami między nimi.

Pod względem konstrukcyjnym oraz z uwagi na przekrój

spoin:

czołowe, układane zazwyczaj w specjalnych rowkach utworzonych

wskutek zukosowania brzegów elementów łączonych,

pachwinowe – układane w naturalnych rowkach, powstających

między powierzchniami elementów łączonych (ciągłe lub

przerywane),

otworowe – powstające w wyniku wypełnienia otworów lub

szczelin wykonanych w jednym z elementów łączonych.

Spoiny czołowe powstają podczas łączenia

elementów, położonych zwykle w jednej

płaszczyźnie,

w

wyniku

wypełnienia

przestrzeni między tymi elementami.

Przy ręcznym spawaniu łukowym elementów

cienkich, o grubości do 3 mm wystarczy

zostawić między brzegami odstęp równy

1 – 3 mm. przy grubościach większych należy

specjalnie

obrabiać

brzegi

spawanych

elementów, czyli wykonać tzw. ukosowanie

brzegów. robi się to w celu otrzymania

dobrego przetopienia na całej grubości

elementów.

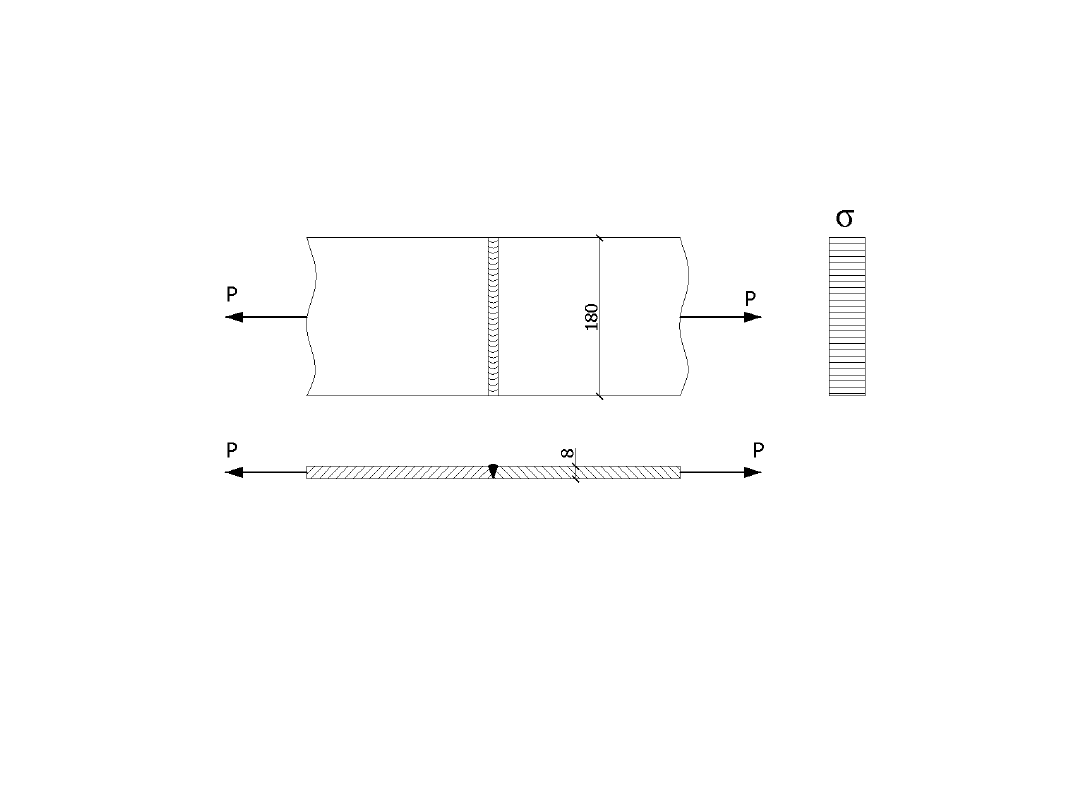

Wymiarami obliczeniowymi spoin czołowych

są grubość a i długość spoiny l.

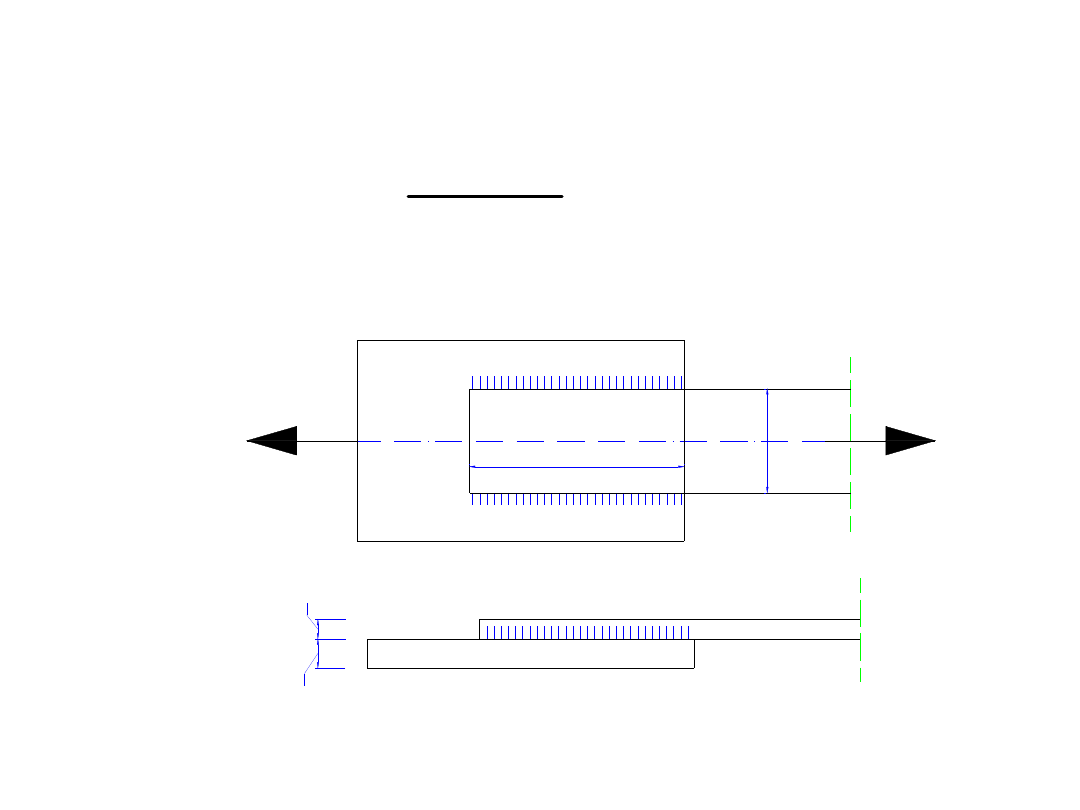

KLASYCZNE POŁACZENIE

SPAWANE NA SPOINĘ

CZOŁOWĄ:

Wg PN grubość a przyjmuje się równą

grubości łączonych elementów lub

równą grubości cieńszego z łączonych

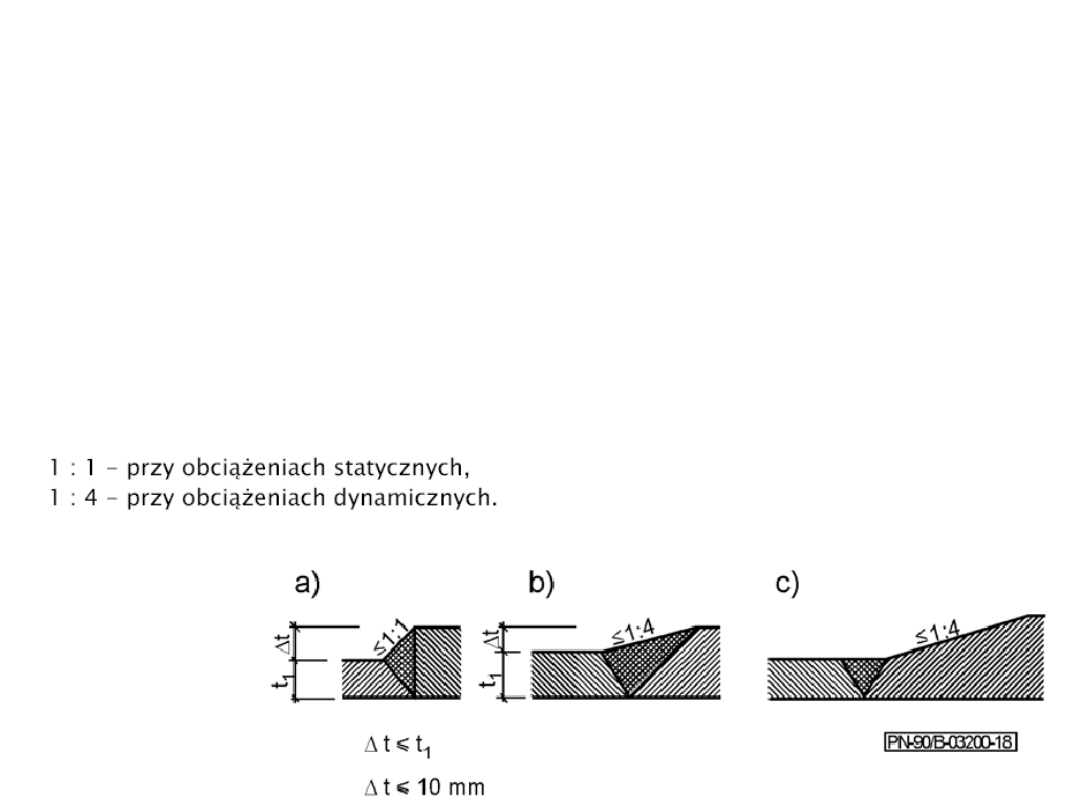

elementów.

W przypadku łączenia blach różnej

grubości wymagane jest ukosowanie

grubszej blachy do grubości cieńszej – jeśli

przesunięcie krawędzi jest większe niż

5 mm.

Stosuje się pochylenia płaszczyzny

ukosowania 1:4 w przypadku obciążeń

dynamicznych i 1:1 w przypadku obciążeń

statycznych.

Długość spoiny l przyjmuje się równą

szerokości łączonych blach lub równą

szerokości węższej z łączonych blach, pod

warunkiem wykonania spoiny bez

kraterów końcowych.

Obliczenia wytrzymałościowe spoin

czołowych polegają na sprawdzeniu naprężeń

w spoinach, wywołanych obciążeniem

obliczeniowym i porównaniu wartości tych

naprężeń z wytrzymałością obliczeniowa

spoin, którą charakteryzuje iloczyn

f

d

.

Zniszczenie spawanego połączenia

doczołowego może nastąpić w przekroju

spoiny albo obok spoiny w materiale

rodzimym, ponieważ wytrzymałość stopiwa

nie jest mniejsza, a przeważnie jest

większa, niż wytrzymałość materiału

rodzimego. Zalecenia Międzynarodowego

Instytutu Spawalnictwa idą w kierunku

rezygnacji z obliczania spoin czołowych.

PN-90/B-03200 pozwala odstąpić od

obliczania spoin jeżeli jej pole przekroju

jest nie mniejsze niż pole przekroju

łączonych elementów i jeśli α

┴

= 1.

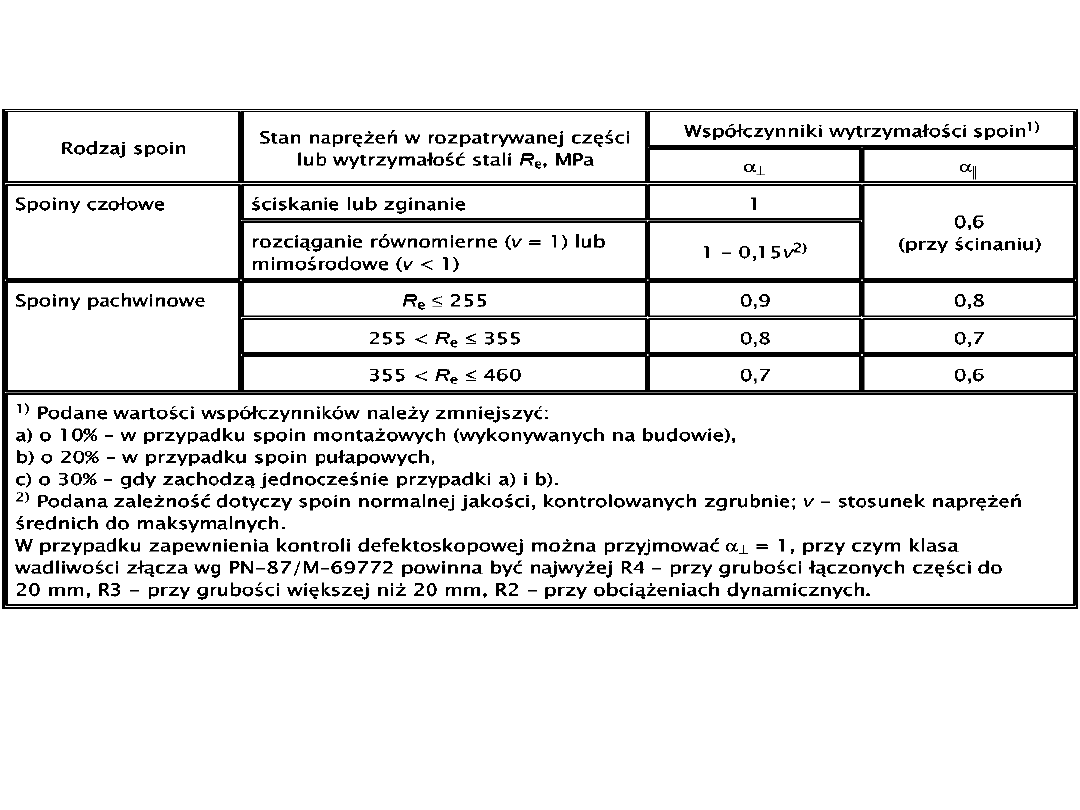

Norma określa wzór pozwalający określić wartość współczynnika

redukcyjnego nośności spoin czołowych, dla osiowego rozciągania

(tabl.18)

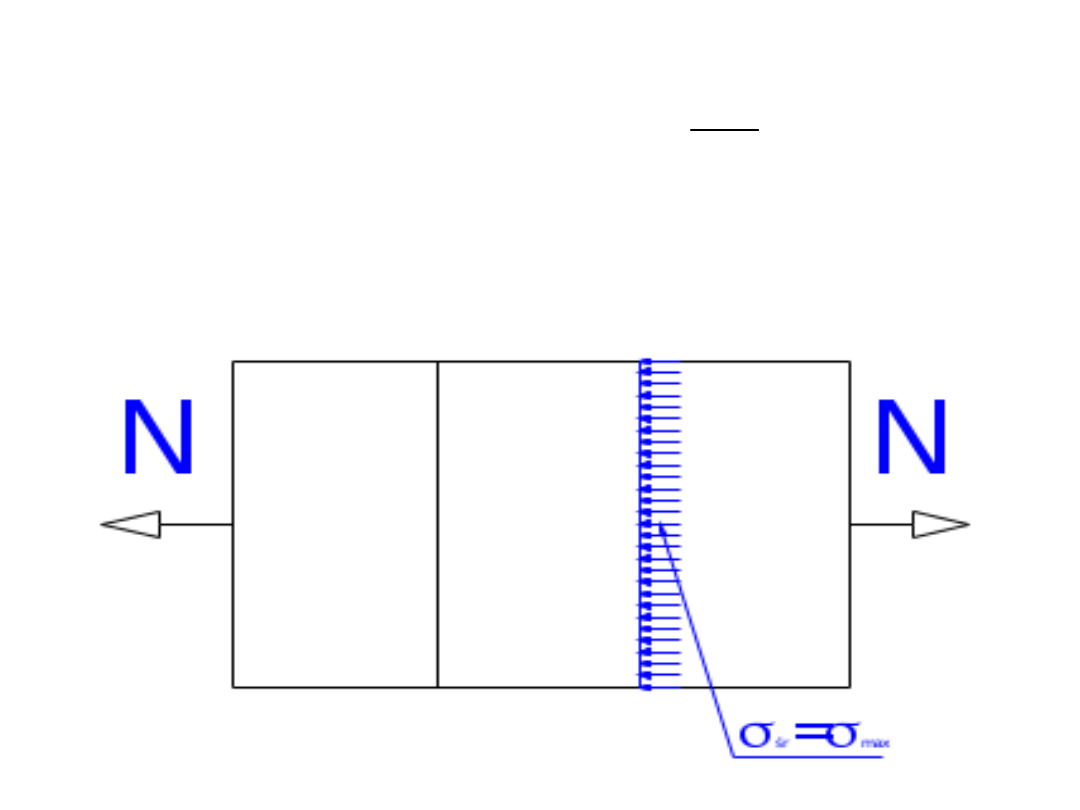

z rysunku widać, że dla spoin czołowych osiowo rozciąganych jest:

więc:

15

,

0

1

max

śr

max

śr

85

,

0

1

15

,

0

1

Dla spoin zginanych w jednej płaszczyźnie średnie

naprężenia normalne w spoinie (uwzględniając znaki

naprężeń) wynoszą:

więc i wtedy:

0

śr

0

1

0

1

Naprężenia rozciągające, prostopadłe do podłużnej osi

elementu, należy sprawdzać według zależności:

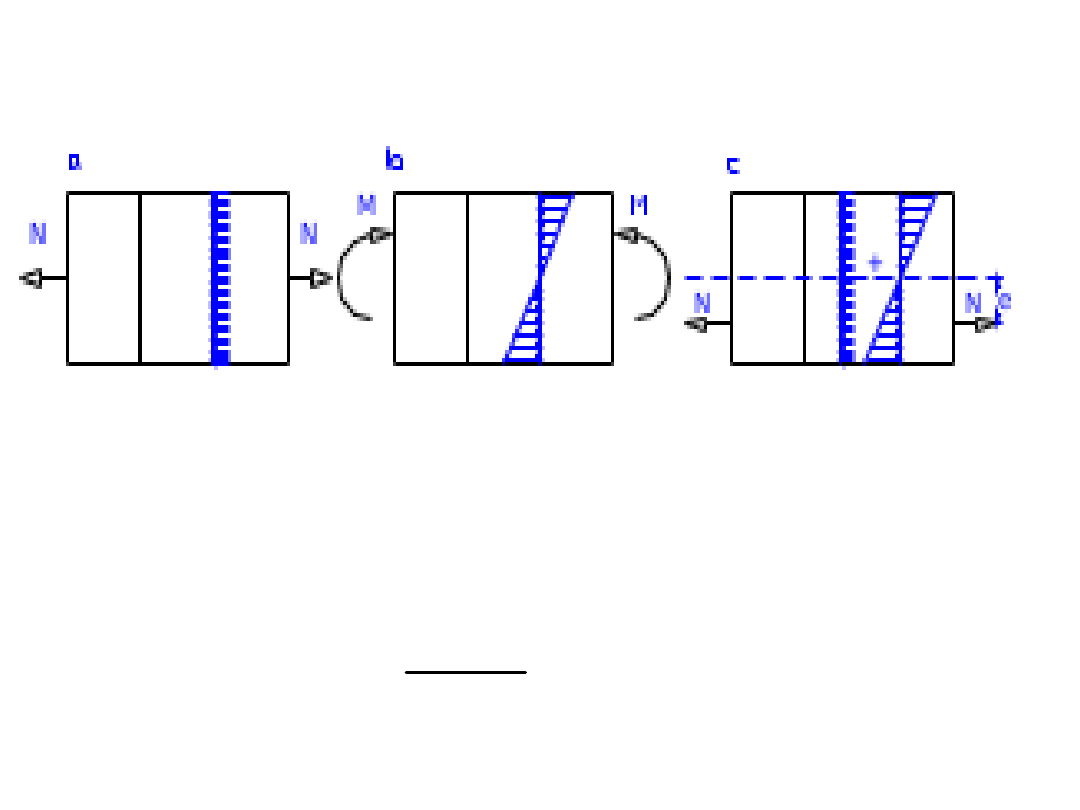

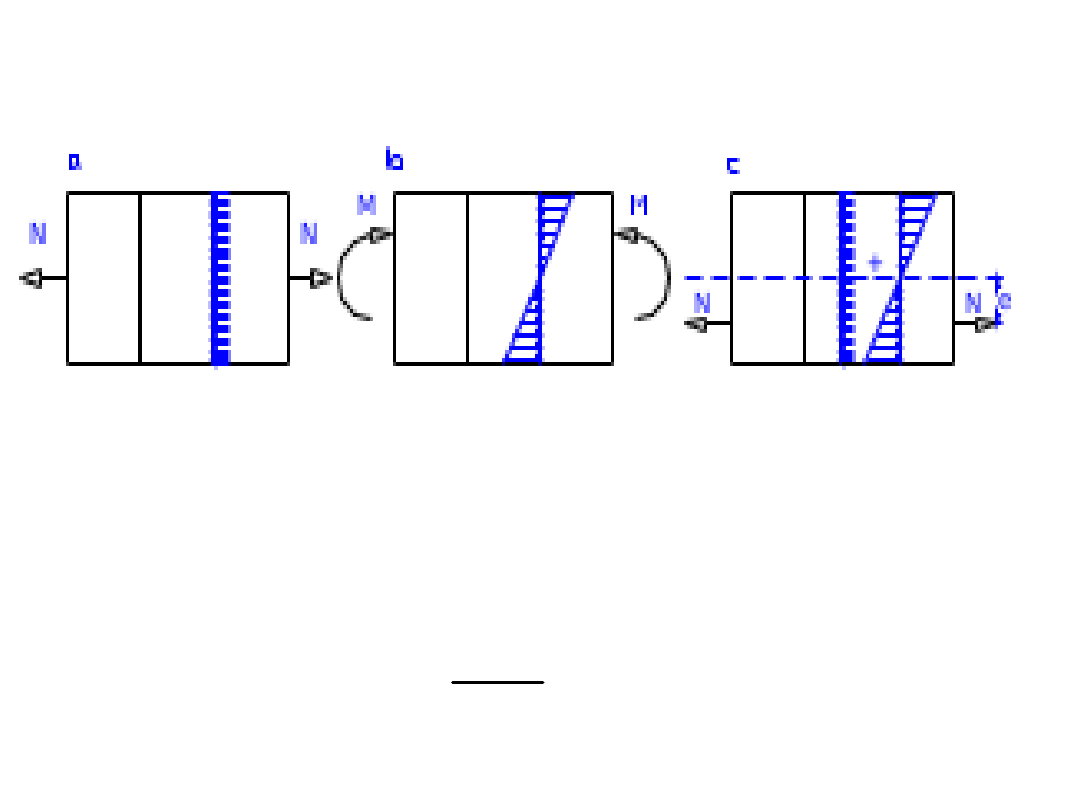

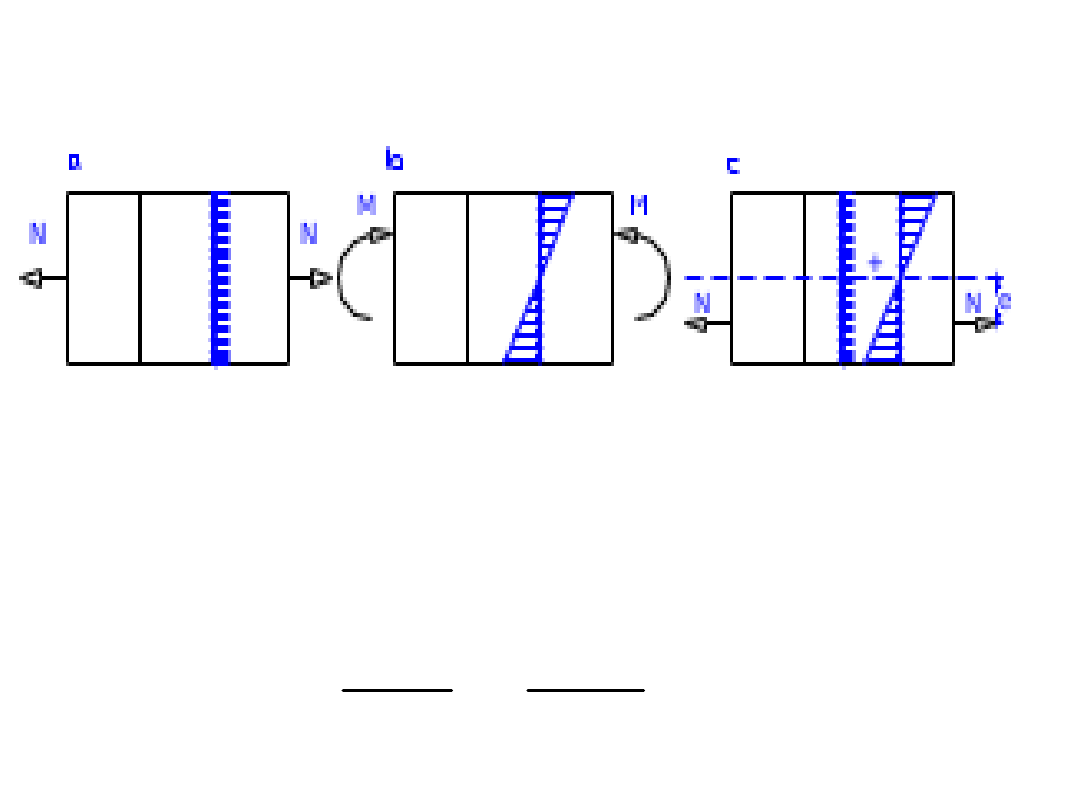

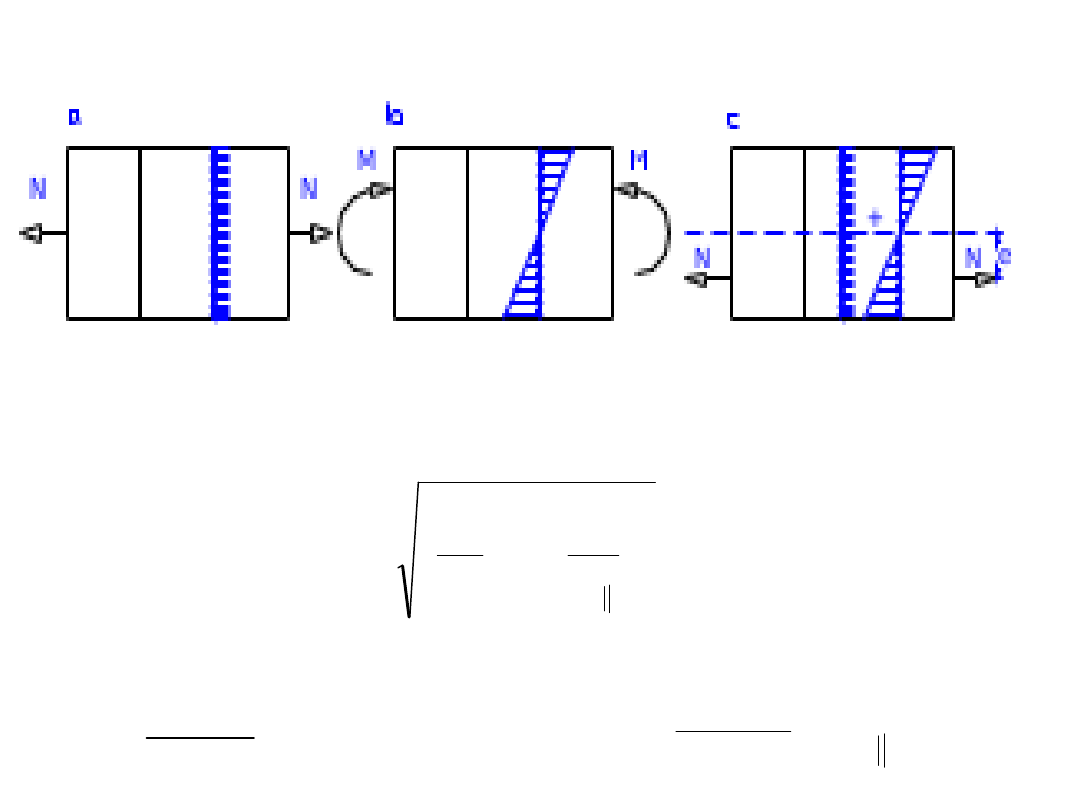

Spoiny czołowe a) rozciągana, b) zginana, c) rozciągana

mimośrodowo

- dla elementów rozciąganych:

d

f

l

a

N

Naprężenia rozciągające, prostopadłe do podłużnej osi

elementu, należy sprawdzać według zależności:

Spoiny czołowe a) rozciągana, b) zginana, c) rozciągana

mimośrodowo

- dla elementów zginanych w jednej

płaszczyźnie

d

f

W

M

Naprężenia rozciągające, prostopadłe do podłużnej osi

elementu, należy sprawdzać według zależności:

Spoiny czołowe a) rozciągana, b) zginana, c) rozciągana

mimośrodowo

- dla elementów rozciąganych mimośrodowo

d

sp

sp

f

W

M

A

F

Naprężenia rozciągające, prostopadłe do podłużnej osi

elementu, należy sprawdzać według zależności:

Spoiny czołowe a) rozciągana, b) zginana, c) rozciągana

mimośrodowo

- dla elementów zginanych i ścinanych (połączenie półki ze

środnikiem) naprężenia zastępcze wynoszą:

d

z

f

2

2

d

x

f

I

y

M

i jednocześnie:

d

x

f

a

I

S

V

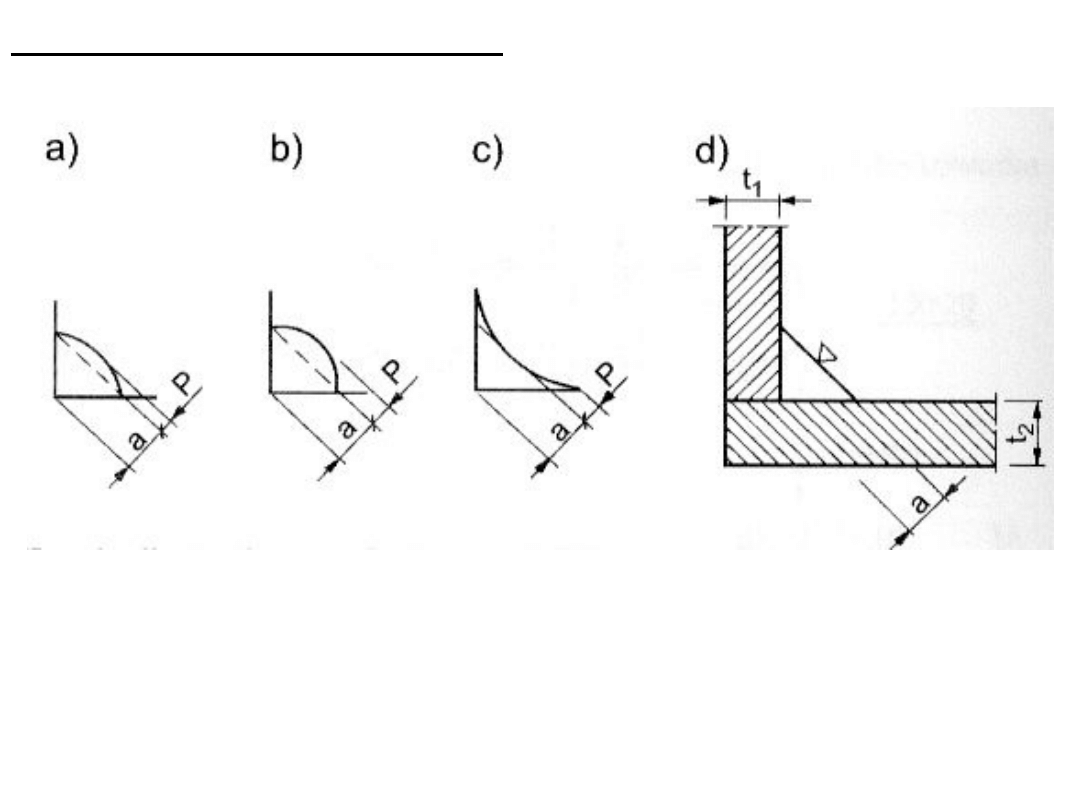

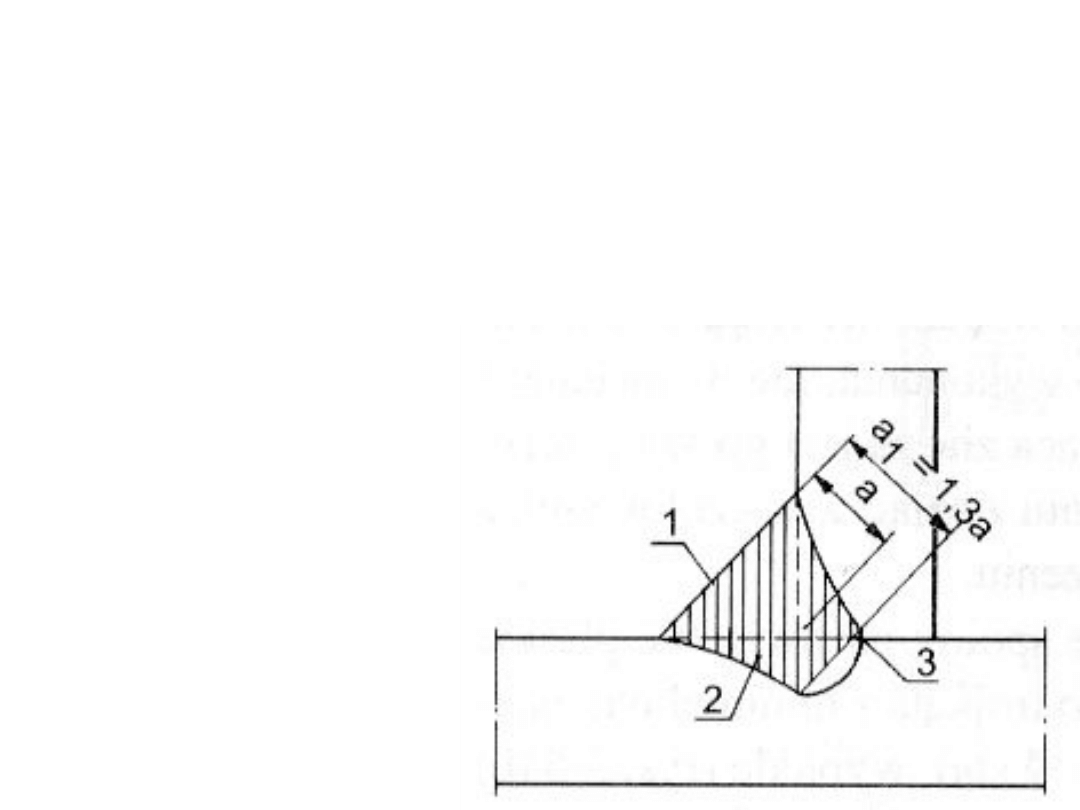

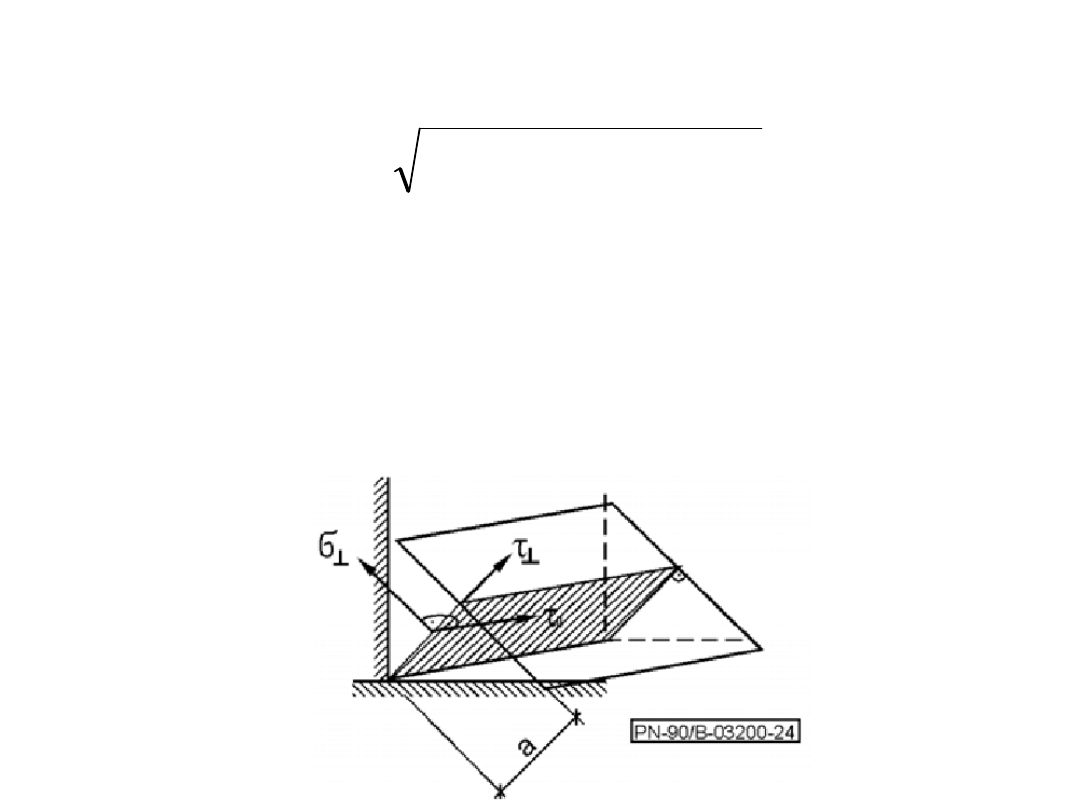

Spoiny pachwinowe - układa się w

naturalnym rowku między dwiema ściankami

łączonych elementów.

W zależności od kształtu lica spoiny rozróżnia się

spoiny pachwinowe płaskie (a) – z minimalnym

nadlewem, wypukłe (b) oraz wklęsłe (c).

Rysunek przedstawia w jaki sposób przyjmuje się

grubość obliczeniową spoiny a w zależności od lica

spoiny.

Do obliczeń należy przyjmować nominalną

grubość spoin podawaną w liczbach

cąłkowitych – wyjątek stanowią spoiny o

grubości 2,5 mm i 3,5 mm.

Dla spoin wykonywanych automatycznie

łukiem krytym przyjmuje się zwiększoną

grubość obliczeniową:

-dla spoin

jednowarstwowych:

a

1

= 1,3a;

-dla spoin

wielowarstwowych:

a

1

= 1,2a

a+2 mm;

W przypadku braku innych

szczegółowych przepisów grubość

spoiny powinna spełniać następujące

warunki:

• t

1

, t

2

– grubość cieńszej i grubszej części w

połączeniu.

W przypadku spoin obwodowych w

połączeniach rur – przyjmuje się a

nom

≤

t

1

.

mm

mm

lecz

t

5

,

2

10

,

2

,

0

2

nom

a

}

{

mm

t

16

7

,

0

1

t

1

t

2

N

l1

b

N

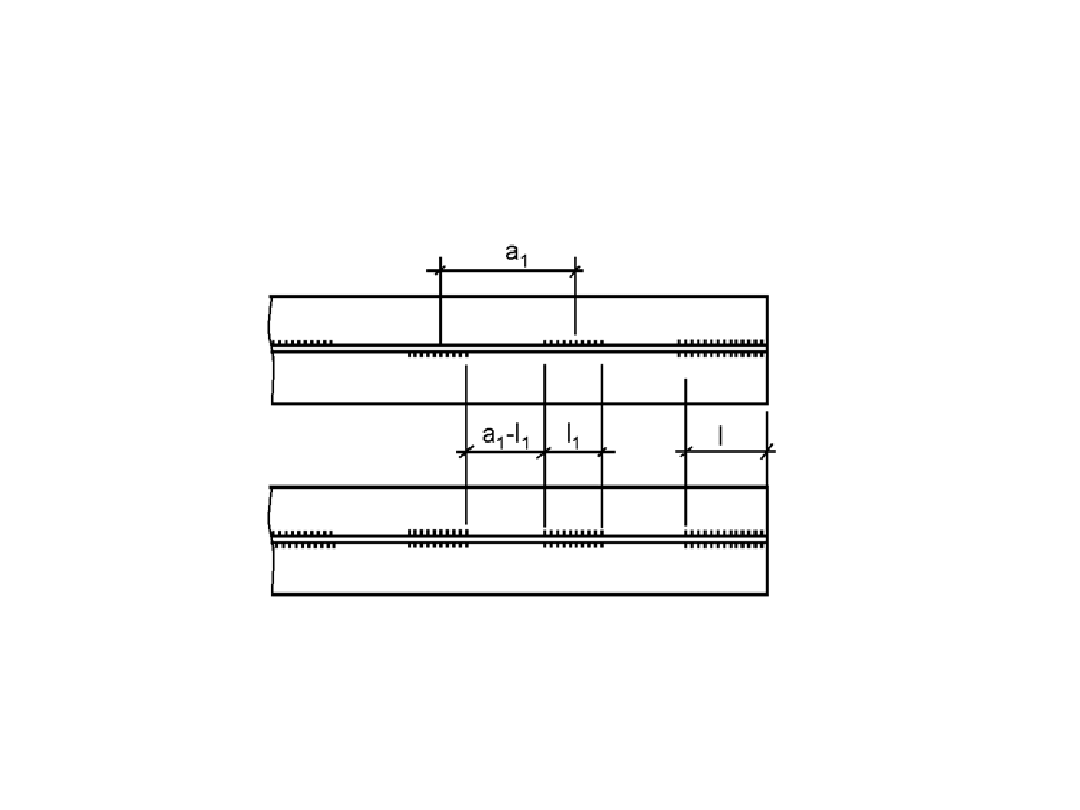

Długość obliczeniową spoiny przyjmuje się

równą całkowitej długości spoin, jeżeli

poszczególne odcinki spoin są dłuższe niż 4

cm i dodatkowo jeżeli

l

1

b i b

t

W przypadku spoin pachwinowych

przerywanych – do do długości obliczeniowej

klasyfikuje się tylko te spoiny, które spełniają

poniższe wymagania:

mm

l

a

l

a

40

;

100

10

Długość obliczeniową spoin

przyjmuje się jako sumaryczną

długość spoin ∑l

i

Spoin pachwinowych przerywanych nie należy

stosować, w przypadku:

-występowania obciążeń dynamicznych;

-elementów bezpośrednio narażonych na

korozję atmosferyczną lub chemiczną, a także

eksploatowanych w warunkach podwyższonej

wilgotności;

-w strefach skokowej zmiany sztywności;

Należy także pamiętać, że: GDY W POŁĄCZENIU

GDY W POŁĄCZENIU

WYSTĘPUJĄ SPOINY CZOŁOWE I PACHWINOWE,

WYSTĘPUJĄ SPOINY CZOŁOWE I PACHWINOWE,

TO W PRZYPADKU OBCIĄŻEŃ DYNAMICZNYCH

TO W PRZYPADKU OBCIĄŻEŃ DYNAMICZNYCH

NIE NALEŻY UWZGLĘDNIAĆ W OBLICZENIACH

NIE NALEŻY UWZGLĘDNIAĆ W OBLICZENIACH

SPOIN PACHWINOWYCH, NATOMIAST W

SPOIN PACHWINOWYCH, NATOMIAST W

PRZYPADKU OBCIĄŻEŃ STATYCZNYCH –

PRZYPADKU OBCIĄŻEŃ STATYCZNYCH –

NOŚNOŚĆ POŁĄCZENIA USTALA SIĘ JAKO SUMĘ

NOŚNOŚĆ POŁĄCZENIA USTALA SIĘ JAKO SUMĘ

NOŚNOŚCI SPOIN CZOŁOWYCH I 50% NOŚNOŚCI

NOŚNOŚCI SPOIN CZOŁOWYCH I 50% NOŚNOŚCI

SPOIN PACHWINOWYCH !!!

SPOIN PACHWINOWYCH !!!

Obliczenia wytrzymałościowe spoin

pachwinowych polegają na

sprawdzeniu naprężeń w spoinach,

wywołanych obciążeniem

obliczeniowym i porównaniu wartości

tych naprężeń z wytrzymałością

obliczeniowa spoin, którą

charakteryzuje iloczyn

· f

d

.

Warunek wytrzymałości spoin w złożonym

stanie naprężeń:

jednocześnie:

χ- współczynnik zależny od gatunku stali

(rozdz. 6.3.3.3)

d

II

z

f

2

2

2

3

d

f

t

1

t

2

N

l1

b

N

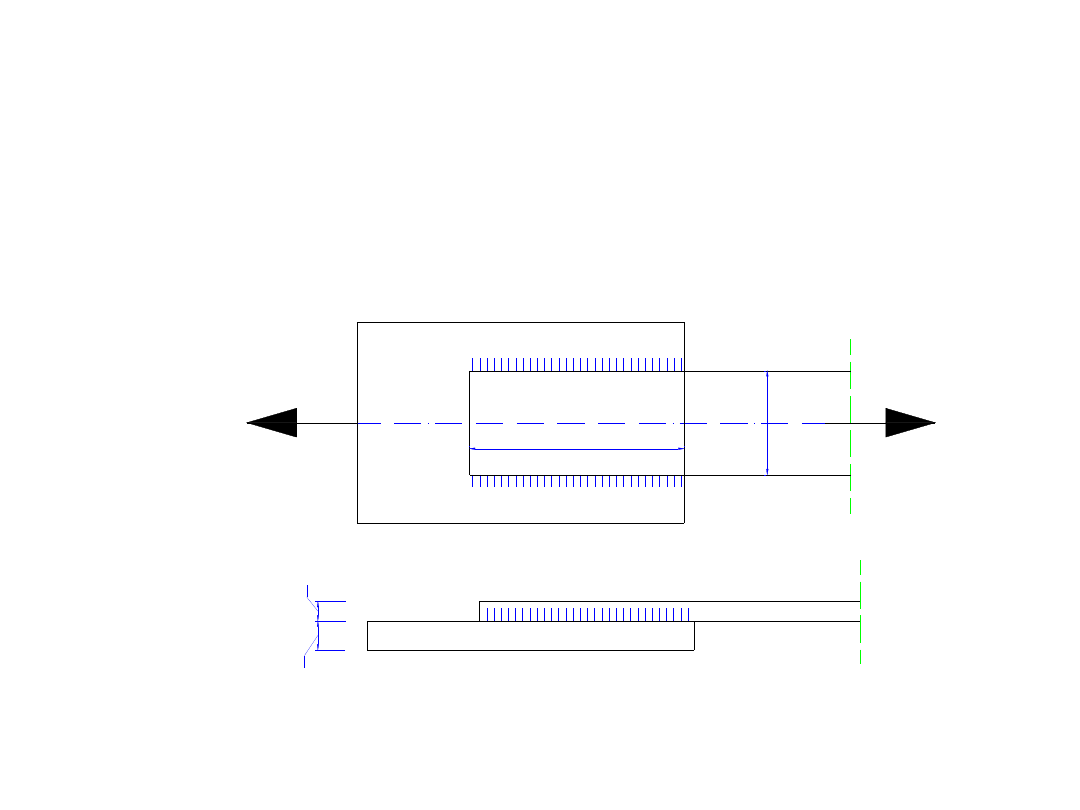

Dla połączeń zakładkowych:

d

II

f

al

N

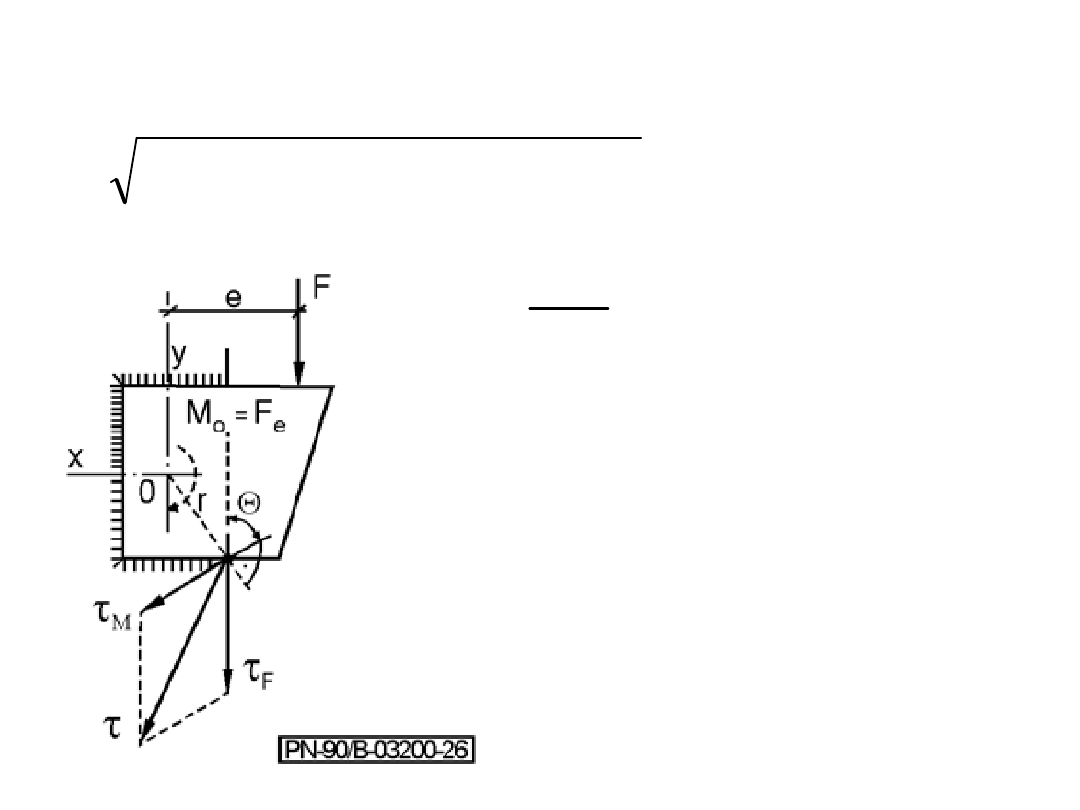

5. Spoiny w połączeniu zakładkowym, gdy jest

ono obciążone zarówno siłą jak i momentem

(M=F·e)

d

V

V

M

f

2

2

sin

cos

0

I

Mr

M

r – odległość rozpatrywanego

punktu od środka ciężkości spoin;

I

o

– biegunowy moment

bezwładności figury utworzonej

przez kład przekroju

obliczeniowego na płaszczyznę

styku

(I

o

= I

x

+ I

y

)

Θ – kąt między wektorami

naprężeń τ

M

i τ

F.

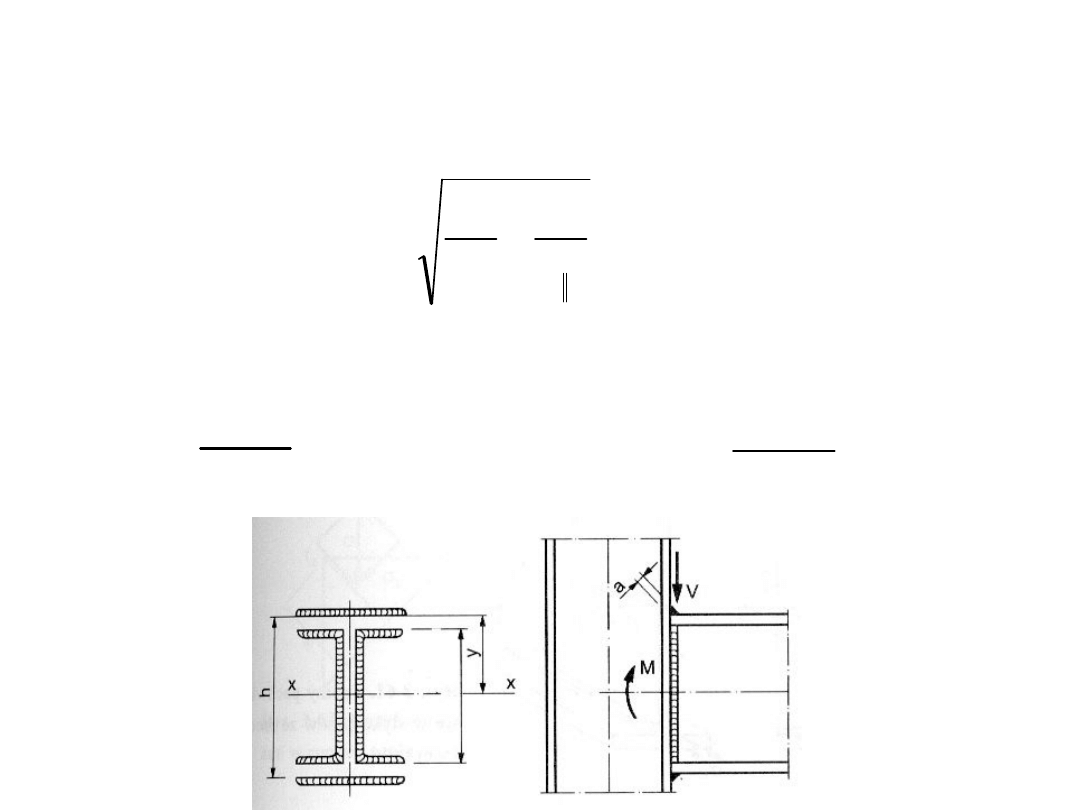

Spoiny

w

złączu

doczołowym

obciążonym momentem zginającym M i

siłą poprzeczną V:

przy równoczesnym spełnieniu

warunków :

d

V

M

f

2

2

d

x

M

f

I

My

d

II

V

f

l

a

V

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

Wyszukiwarka

Podobne podstrony:

S up prezentacja 6a podstawa s upa ZSZ

S up prezentacja 4 spoiny przewi zek

S up prezentacja 1 dobˇr przekroju

prezentacja 3b

S up prezentacja 2 przewi zki

S up prezentacja 5a g owica s upa 2005

S up prezentacja 1 dobˇr przekroju

prezentacja 3b

STEREO UP PREZENTACJA

referacik, Weterynaria UP lublin, I rok, Materiały, Ochrona środowiska, referaty prezentacje

sadownictwo tekst z prezentacji, Ogrodnictwo UP Lbn, Sadownictwo

oczyszczanie wody lublin z, Weterynaria UP lublin, I rok, Materiały, Ochrona środowiska, referaty pr

Wody powierzchniowe, Weterynaria UP lublin, I rok, Materiały, Ochrona środowiska, referaty prezentac

DZIURA OZONOWA, Weterynaria UP lublin, I rok, Materiały, Ochrona środowiska, referaty prezentacje

prezentacja - podkładka, Ogrodnictwo, Ogrodnictwo UP Wro, ROK II, semestr III, chwasty i ich zwalcza

UP Bioch LIPIDY PREZENTACJA

referacik, Weterynaria UP lublin, I rok, Materiały, Ochrona środowiska, referaty prezentacje

UP Biochemia Biol Prezentacja enzymy

więcej podobnych podstron