Klasyfikacja cementów

wg PN EN 197

Autor:Bartłomiej

Głodek

Plan prezentacji:

-wstęp

-Podział cementów

-Klasyfikacja i skład

-podsumowanie

CEMENT

Cementem nazywamy sproszkowany materiał wiążący o

właściwościach hydraulicznych, a więc materiał, który po

zarobieniu z wodą twardnieje i zachowuje swoje cechy

wytrzymałościowe zarówno w powietrzu jak i w wodzie.

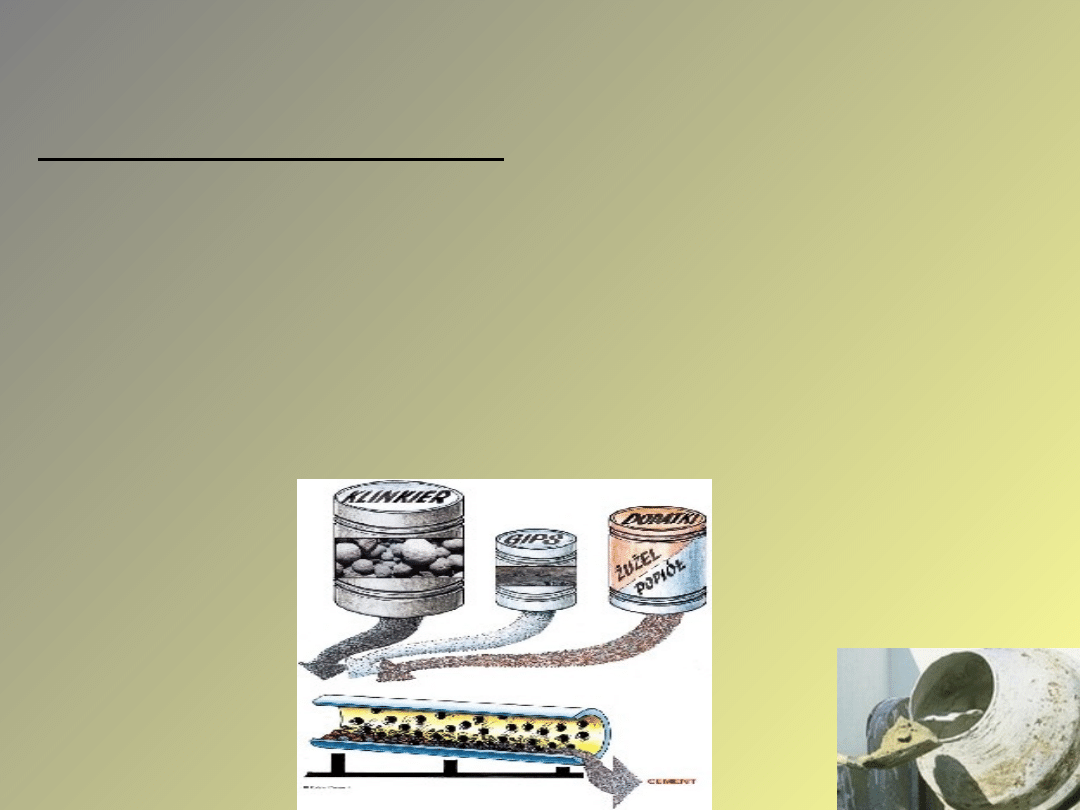

Produkcja cementu

Podstawowym półproduktem przemysłu cementowego

jest klinkier portlandzki. Surowcami używanymi do

produkcji klinkieru są wapień, margle oraz glina.

Mieszanina surowców jest mielona, a następnie wypalana

w piecu obrotowym w temperaturze ok. 1450°C

Norma - dokument będący wynikiem normalizacji i

standaryzujący. Podaje do powszechnego i stałego

użytku sposoby postępowania lub cechy

charakterystyczne wyrobów, procesów lub usług.

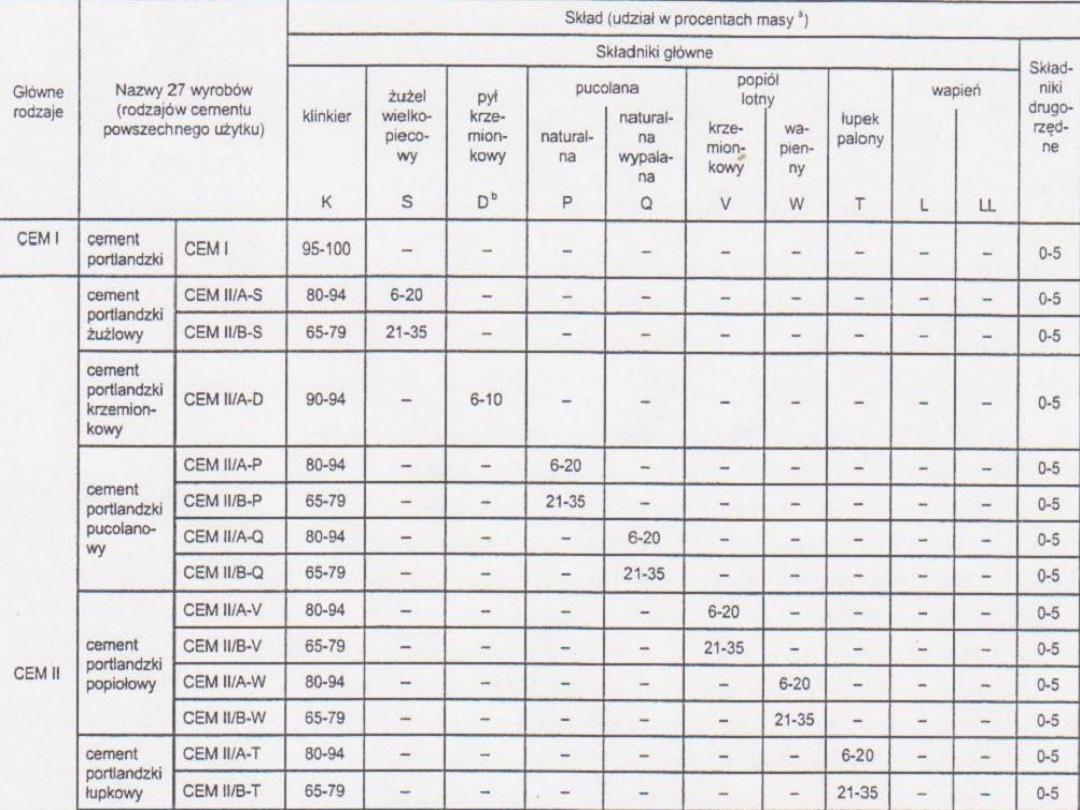

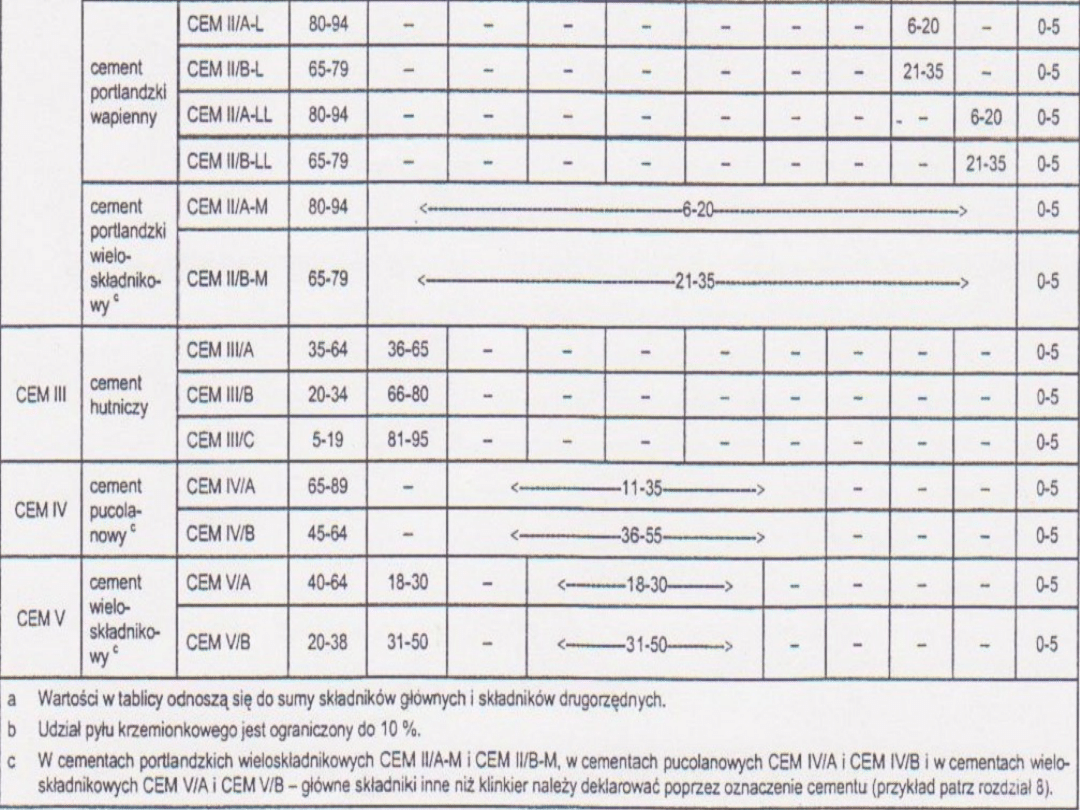

Cementy można podzielić na pięć głównych

rodzajów:

* cement portlandzki,

* cement portlandzki wieloskładnikowy

* cement hutniczy,

* cement pucolanowy,

* cement wieloskładnikowy

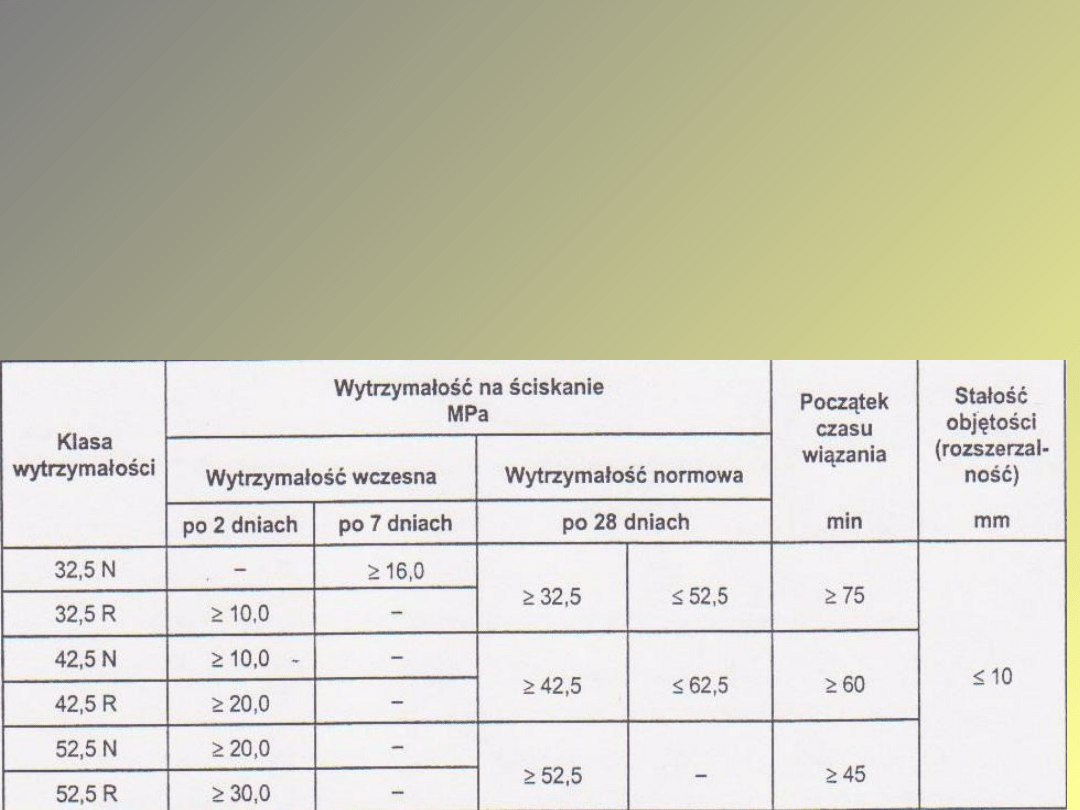

Produkowane cementy różnią się między sobą klasami. N

- normalnie twardniejące, R - szybkotwardniejące. Liczba

określająca klasę cementu informuje o minimalnej

wytrzymałości normowej zaprawy na ściskanie,

wyrażonej w MPa po 28 dniach wiązania

Cement portlandzki – najczęściej stosowany,

szary, sypki materiał, otrzymywany ze

zmielenia klinkieru z gipsem i dodatkami

hydraulicznymi. Wynalezienie cementu

portlandzkiego przypisywane jest Anglikowi

Josephowi Aspdinowi, który w 1824 uzyskał

patent na jego wyrób. Nazwa pochodzi od

koloru otrzymanego cementu, który

przypominał wynalazcy kolor skał w Portland.

Cement hutniczy – otrzymywany jest z klinkieru

portlandzkiego, regulatora czasu wiązania, którym może

być gips, REA-gips, anhydryt (lub ich mieszanina) i

granulowanego żużla wielkopiecowego. Cement ten jest

bardziej odporny na działanie siarczanów niż cement

portlandzki. Ma wolniejszy niż cement portlandzki

przyrost wytrzymałości w czasie i niższe ciepło

hydratacji.

Wyróżnia się:

cement hutniczy CEM III/A - zawiera

klinkier z dodatkiem 36-65% żużlu

cement hutniczy CEM III/B - zawiera

klinkier z dodatkiem 66-80% żużlu

cement hutniczy CEM III/C - zawiera

klinkier z dodatkiem 81-95% żużlu

Cement glinowy – cement otrzymywany przez zmielenie

boksytu z wapieniem, stopienie i ponowne zmielenie

mieszanki. Cechuje go szybki przyrost wytrzymałości w

pierwszych dniach po użyciu, podwyższona odporność na

działanie wyższych temperatur. Z uwagi na znaczne

(wyższe niż dla cementu portlandzkiego) ciepło

hydratacji (wydzielanie ciepła podczas reakcji wiązania)

można stosować go podczas betonowania zimą (przy

temperaturze do – 10°C) bez specjalnych zabezpieczeń.

Cement pucolanowy - cement otrzymywany z klinkieru

portlandzkiego, pucolany i siarczanu wapnia; najczęściej

jest to: klinkier portlandzki, popiół lotny (popiół będący

odpadem przy spalaniu węgla w elektrowniach) i gips.

Cement pucolanowy posiada własności podobne do

cementu hutniczego, czyli niskie ciepło hydratacji i

większa odporność na działanie wód agresywnych

(zwłaszcza na agresję siarczanową).

Cement żużlowy - Cementy żużlowe mają właściwości

i zastosowanie podobne do cementu hutniczego. Do

grupy cementów żużlowych należą:

* cement żużlowy bezklinkierowy - produkowany

przez zmielenie żużli wielkopiecowych z dodatkiem

gipsu, anhydrytu, wypalonego w temperaturze ok.

900°C dolomitu oraz wapna hydratyzowanego. Cement

żużlowy ma ciemnozielony kolor.

* cement żużlowo-gipsowy - produkowany przez

zmielenie żużli wielkopiecowych, gipsu oraz klinkieru

portlandzkiego. Odznacza się większą odpornością na

działanie siarczanów i wód kwaśnych. Nie wolno

stosować go do betonów zbrojonych (żelbetu),

ponieważ powoduje korozję stali.

Podsumowanie

Duża różnorodność konstrukcji budowlanych, specyfika

ich wykonywania, zróżnicowania warunków klimatycznych

oraz oddziaływanie środowisk chemicznie agresywnych są

źródłem wzrostu zapotrzebowania na cementy o

specjalnych właściwościach użytkowych, które pozwalają

na ich optymalne zastosowanie. Specjalne warunki

eksploatacji obiektów budowlanych stawiają dodatkowe

wymagania produkowanym cementom. Znormalizowanie

wymagań pozwoli na rozszerzenie oferty przemysłu

cementowego, ułatwi sterowanie produkcją i kontrolę

jakości a zarazem będzie istotne dla uzyskania

oczekiwanej trwałości betonu produkowanego z

zastosowaniem tych cementów

KONIEC

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

Wyszukiwarka

Podobne podstrony:

Klasyfikacja cementów powszechnego użytku

Klasyfikacja cementów powszechnego użytku

tabl.3 cementy klasyfikacja

Cement klasyfikacja, Materiałoznawstwo

Tabl 3 cementy klasyfikacja

Formalno prawne aspekty dzialalnoości geologiczno górniczej klasyfikacja zasobów

więcej podobnych podstron