Sieci i instalacje

2011

Paliwo

•Gaz ziemny

wysokometanowy

E (GZ 50)

z Karpat i z Rosji (>90% CH

4

);

•Gaz ziemny

zaazotowany

L

s

(GZ35) oraz L

w

(GZ41,5)

ze złóż na Niżu Wlkp.

(35-85% CH

4

).

Właściwości

•Gęstość metanu:

0,7

kg/m

3

–

lżejszy od powietrza

•Wartość opałowa: 36 MJ/m

3

•Wybuchowy w mieszaninie z

powietrzem przy udziale 5-16 %

•Można go skroplić i

transportować pod ciśnieniem

jako LNG (Liquified Natural Gas)

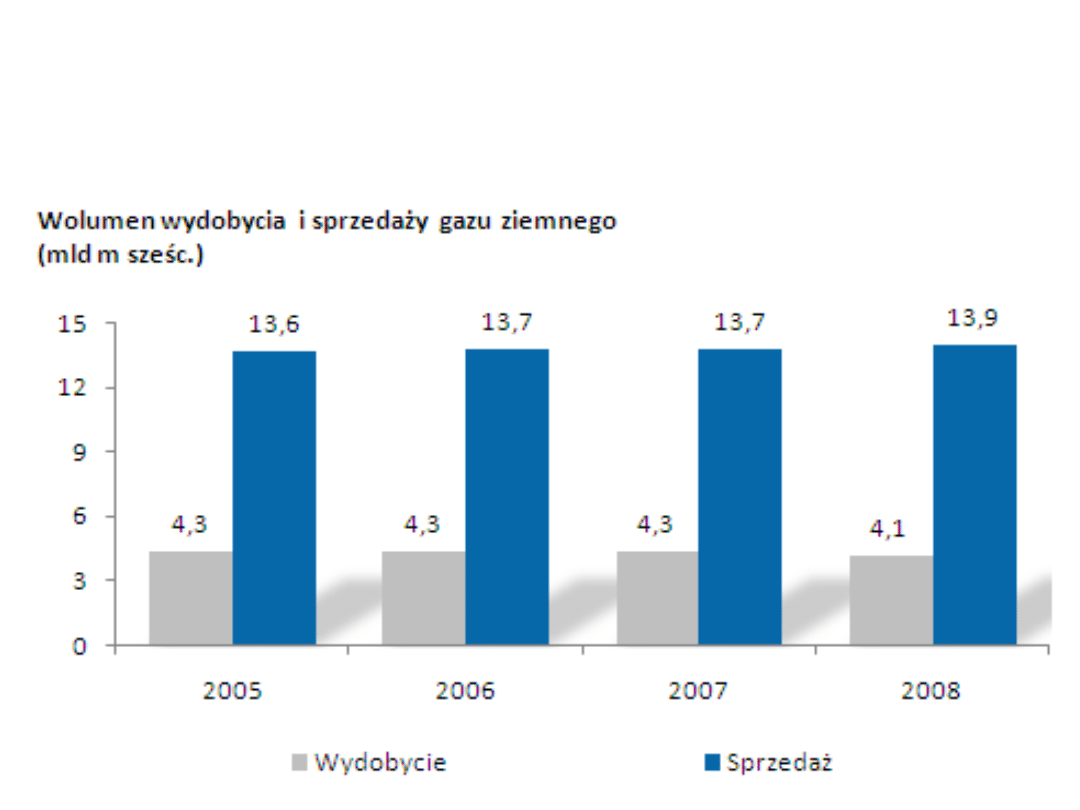

Wydobycie i

zużycie

gazu ziemnego w Polsce [10

9

m

3

]

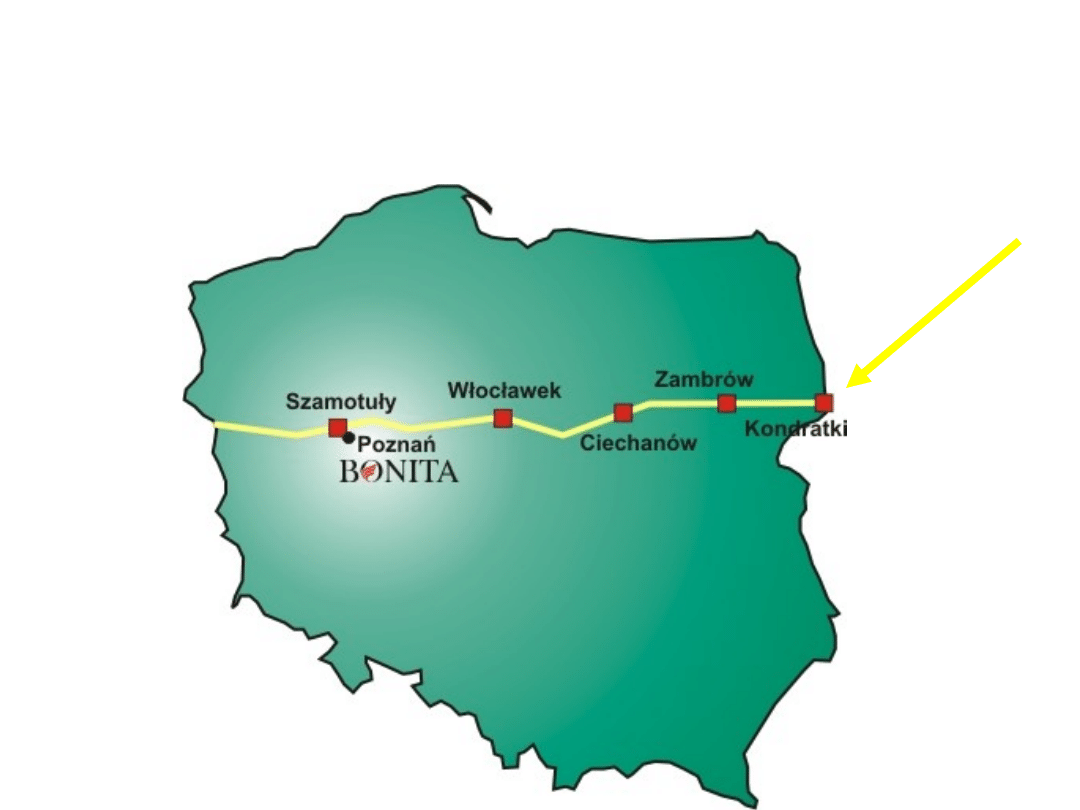

Tłocznie gazu na rurociągu

jamalskim w Polsce

61%

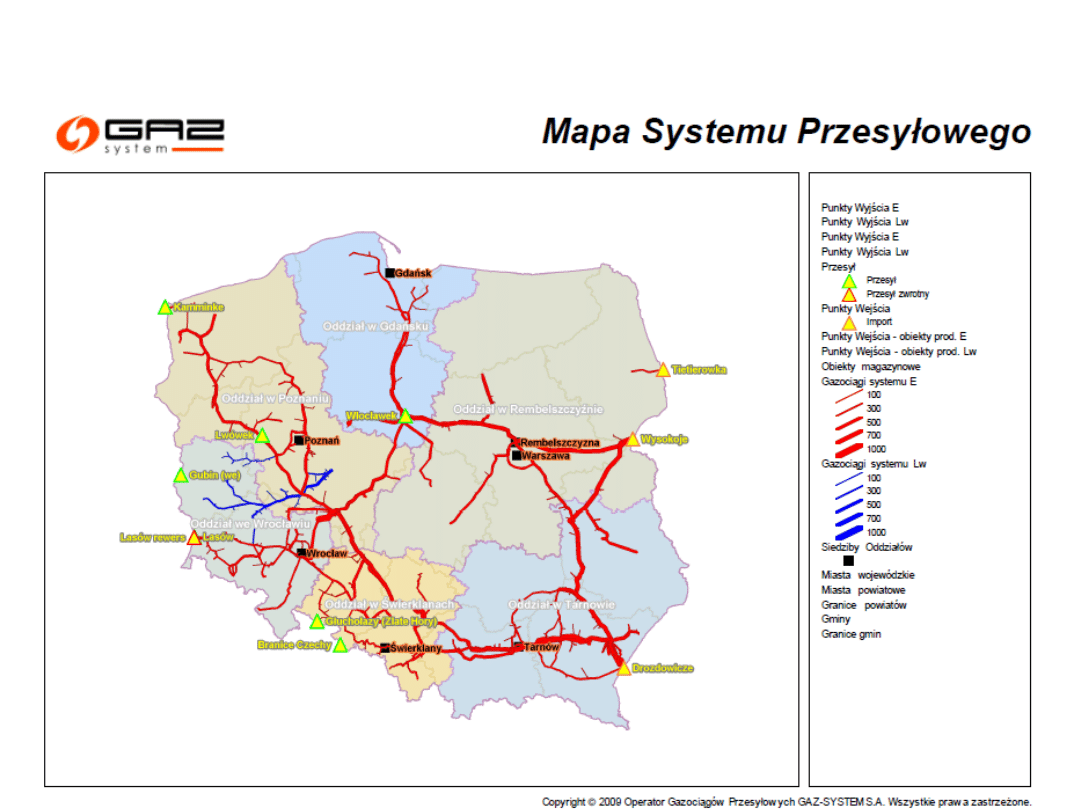

System przesyłowy gazu w Polsce

(2009)

Sieci gazowe w Polsce

w 2010 r.

•Długość całkowita sieci

rozdzielczej i przesyłowej:

133 tys. km;

•Długość na wsi: 78 tys. km;

•Sieci wiejskie obsługują 20%

mieszkańców wsi.

Warunki tech., jakim powinny

odpowiadać sieci gazowe

ROZPORZĄDZENIE MINISTRA

GOSPODARKI z dnia 30 lipca 2001 r.

w sprawie warunków

technicznych, jakim powinny

odpowiadać sieci gazowe.

(Dz. U. z dnia 11 września 2001 r.)

Podział sieci gazowych

ze względu na pełnione funkcje

• Przesyłowe (gazociągi wysokiego

ciśnienia -

> 1,6 MPa

);

• Zasilające (rozprowadzające)

(średniego ciśnienia - > 10 kPa, ale ≤

0,5 MPa lub podwyższonego

średniego ciśnienia - ≤ 1,6 MPa);

• Rozdzielcze (średniego lub niskiego

ciśnienia - ≤ 10 kPa)

D = 50-100

mm

;

• Przyłącza gazowe:

D = 25-32 mm

.

Klasy lokalizacji

• I klasa – tereny o zabudowie

jedno- lub wielorodzinnej,

intensywnym ruchu kolejowym,

rozwiniętej infrastrukturze

podziemnej oraz ulice, drogi i

tereny górnicze;

• II klasa – tereny pozostałe.

Podział sieci gazowych

ze względu na strukturę

• Rozgałęzione;

• Pierścieniowe;

• Mieszane.

Materiał rurowy

•Stal na sieci wysokiego

ciśnienia (przewody łączone

przez spawanie, a z armaturą

– za pomocą kołnierzy)

•Tworzywa sztuczne (PE) na

sieci o ciśnieniu roboczym ≤ 1

MPa, łączone przez zgrzewanie

Powłoka ochronna rury

stalowej

Zgrzewanie rur PE

Strefy kontrolowane

Szerokość stref kontrolowanych, których linia środkowa

pokrywa się z osią gazociągu, powinna wynosić:

1) dla gazociągów podwyższonego średniego ciśnienia i

gazociągów wysokiego ciśnienia, o średnicy

nominalnej oznaczonej symbolem "DN":

a) do DN 150 włącznie - 4 m,

b) powyżej DN 150 do DN 300 włącznie - 6 m,

c) powyżej DN 300 do DN 500 włącznie - 8 m,

d)

powyżej DN 500 - 12 m

,

2) dla gazociągów niskiego i średniego

ciśnienia - 1 m.

Strefy kontrolowane

• W strefach kontrolowanych nie należy:

- wznosić budynków,

- urządzać stałych składów i magazynów,

- sadzić drzew oraz

- nie powinna być podejmowana żadna

działalność mogąca zagrozić trwałości

gazociągu podczas jego eksploatacji.

• Dopuszcza się, za zgodą operatora sieci

gazowej, urządzanie parkingów nad

gazociągiem.

Obiekty sieciowe

• Stacje gazowe

– sprężarkownie,

• Granicą między sieciami

przesyłowymi a rozprowadzającymi

jest

stacja redukcyjna,

• Sieć rozprowadzająca przechodzi w sieć

rozdzielczą w budynku

rozdzielni

.

Lokalizacja gazociągu

Gazociągi mogą być lokalizowane:

1.

w drogowych obiektach inżynieryjnych, w tym:

- w pasach drogowych (trawniki, chodniki, pobocza, jezdnie),

- w przepustach, tunelach przeznaczonych dla pieszych lub

dla ruchu kołowego,

-

na mostach, wiaduktach lub specjalnych konstrukcjach.

2. w kanałach i innych obudowanych przestrzeniach pod

warunkiem, że są one wentylowane lub wypełnione

piaskiem bądź innym materiałem niepalnym;

3. nad i pod powierzchnią ziemi na terenach leśnych,

górzystych, bagnistych, podmokłych, w wodzie, pod

dnem cieków lub akwenów oraz nad innymi

przeszkodami terenowymi, przy odpowiednim ich

zabezpieczeniu przed przemieszczaniem.

Warunki układania

• Rozporządzenie Ministra Gospodarki z

dnia 30 lipca 2001 r. w sprawie

warunków technicznych, jakim powinny

odpowiadać sieci gazowe:

• Strefa kontrolowana – pas o szer. 1-12

m;

• Odległość od przeszkód: min. 0,4 m

(wbudowanie równoległe) i 0,2 m

(skrzyżowania i zbliżenia) w I klasie

lokalizacji;

• Głębokość przykrycia: 0,6 - 1,0 m

Głębokość

układania

Gazociągi układane pod powierzchnią ziemi powinny mieć

minimalne przykrycie ziemią:

• 0,6 m

dla przyłączy gazowych,

• 0,8 m

dla sieci gazowej zlokalizowanej w

pasach drogowych, tzn. trawnikach, chodnikach,

poboczach

i w jezdniach dróg kategorii powiatowej i gminnej,

•1,0 m

dla sieci gazowej

zlokalizowanej

w jezdniach dróg

kategorii wojewódzkiej

i w gruntach ornych

.

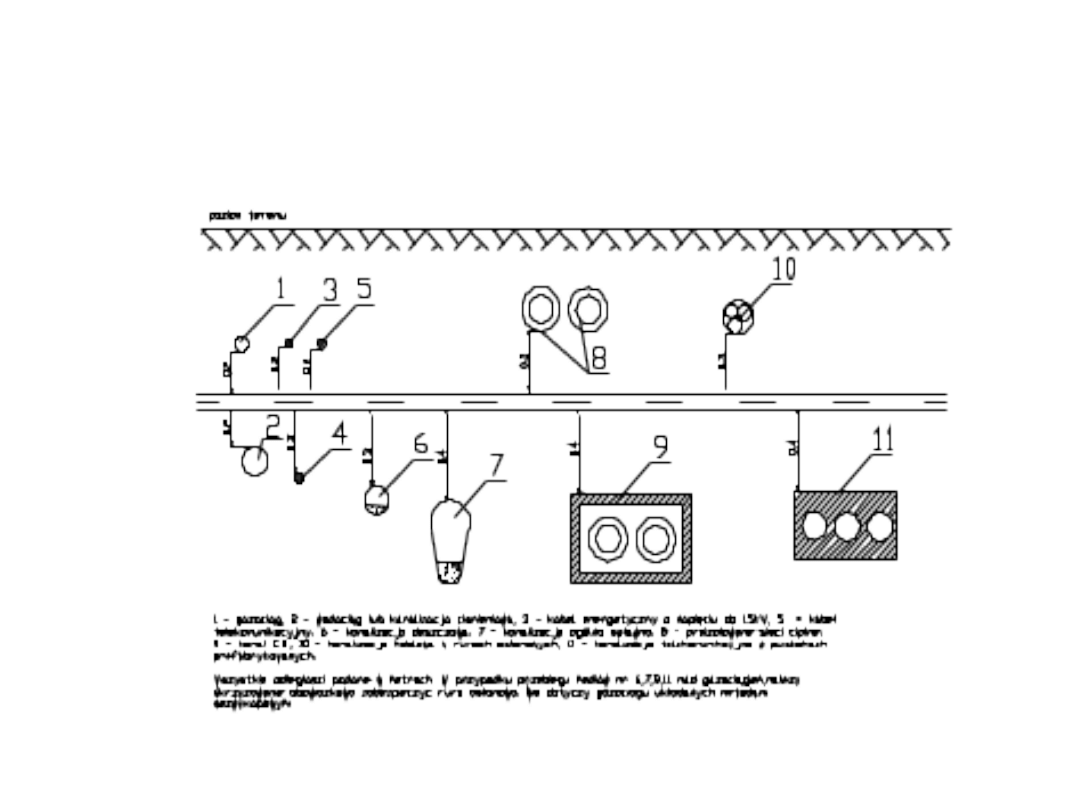

Odległości poziome

gazociągów

Odległość pomiędzy powierzchnią zewnętrzną gazociągu i

skrajnymi elementami uzbrojenia powinna wynosić nie mniej niż

40 cm, a przy skrzyżowaniach lub zbliżeniach dla pierwszej klasy

lokalizacji - nie mniej niż 20 cm. Istnieje możliwość zmniejszenia

odległości między sąsiednim uzbrojeniem pod warunkiem

zastosowania rur ochronnych.

Przy układaniu gazociągów w drugiej klasie lokalizacji równolegle

do istniejącego gazociągu, odległość pomiędzy powierzchniami

zewnętrznymi gazociągów nie powinna być mniejsza niż:

• 1,0 m - dla gazociągów o średnicy do DN 150 włącznie,

• 1,5 m - dla gazociągów o średnicy od DNI 50 do DN400 włącznie,

• 2,0 m - dla gazociągów o średnicy od DN 400 do DN 600

włącznie.

Jeżeli są układane równolegle gazociągi o różnych średnicach,

odstęp między nimi ustala się biorąc pod uwagę większą ze

średnic.

Odległości pionowe od innych

instalacji

Układanie rurociągów

Gazociągi układane na mostach, wiaduktach i innych

konstrukcjach nadziemnych, narażonych na

oddziaływanie różnic temperatur otoczenia

sezonowych i dobowych, powinny być

zabezpieczone

przed przemieszczaniem się

(rozszerzalność

liniowa pod wpływem różnic temperatur ). Wiąże się to

dodatkowym zaprojektowaniem punktów stałych.

Przejścia pod jezdniami w rurach

osłonowych

należy wyposażyć w sączki węchowe,

w najniższych punktach sieci zainstalować

armaturę odwadniającą.

Trasa gazociągu powinna być trwale

oznakowana w terenie.

Usytuowanie armatury

Gazociąg powinien być wyposażony w

armaturę

zaporową i upustową.

Korpusy tej armatury powinny być wykonane z PE, ze

stali lub staliwa, żeliwa sferoidalnego lub ciągliwego.

Usytuowanie armatury w części liniowej gazociągu

powinno wynikać z ogólnych zasad związanych z technologią

rozprowadzania gazu, ale także z możliwości usytuowania danej

armatury. Projektując sieć należy uwzględnić wymagania

przedsiębiorstwa gazowniczego dotyczące podziału sieci

gazowej na sekcje, umożliwiające optymalną eksploatację,

modernizację, remonty czy rozbudowę sieci, a także usuwanie

ewentualnych awarii.

Armatura zaporowa i upustowa montowana w gazociągu

układanym pod powierzchnią jezdni powinna być zabezpieczona

przed uszkodzeniem wynikających z obciążeń

powodowanych

naciskami mechanicznymi.

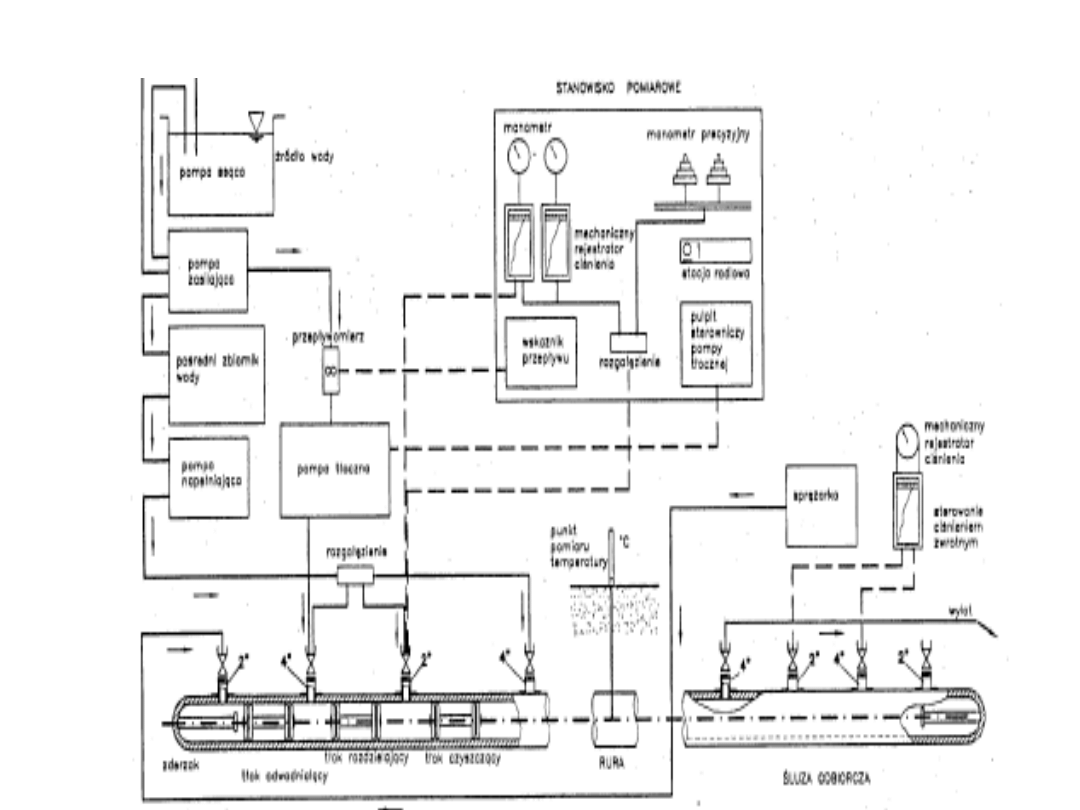

Próby

wytrzymałości

i

szczelności

Gazociąg stalowy wysokiego ciśnienia i podwyższonego

średniego ciśnienia, który będzie pracować przy

naprężeniach obwodowych ≥1,3 wartości granicy

plastyczności materiału rur Rt0,5, powinien być

poddany:

1) w II klasie lokalizacji - próbie hydraulicznej lub

pneumatycznej

wytrzymałości

do

p

≥1,3

p

r_max

,

2) w I klasie lokalizacji - próbie hydraulicznej

wytrzymałości

do

p

≥1,5

p

r_max

,

3) próbie hydraulicznej lub pneumatycznej

szczelności

do

p

≥1,1

p

r_max

.

Naprężenia wywołane ciśnieniem próby wytrzymałości, o

której mowa w pkt 1 i 2, nie powinny przekroczyć 95%

minimalnej granicy plastyczności Rt0,5.

Próby szczelności i

wytrzymałości

Gazociąg z tworzywa sztucznego

po dostatecznym utwardzeniu

złączy powinien być poddany próbie

wytrzymałości i szczelności.

Gazociąg powinien być poddany

ciśnieniu

p

≥1,3

p

r_max

,

lecz

≤ 0,9 ciśnienia krytycznego

szybkiej propagacji pęknięć

.

Próba szczelności

•Gazociąg o maksymalnym

ciśnieniu roboczym

p

r_max

≤ 0,5 MPa

powinien być poddanym

pneumatycznej próbie

szczelności przy ciśnieniu

p

r_max

+ 0,2 MPa

Próba hydrauliczna

Tłoki

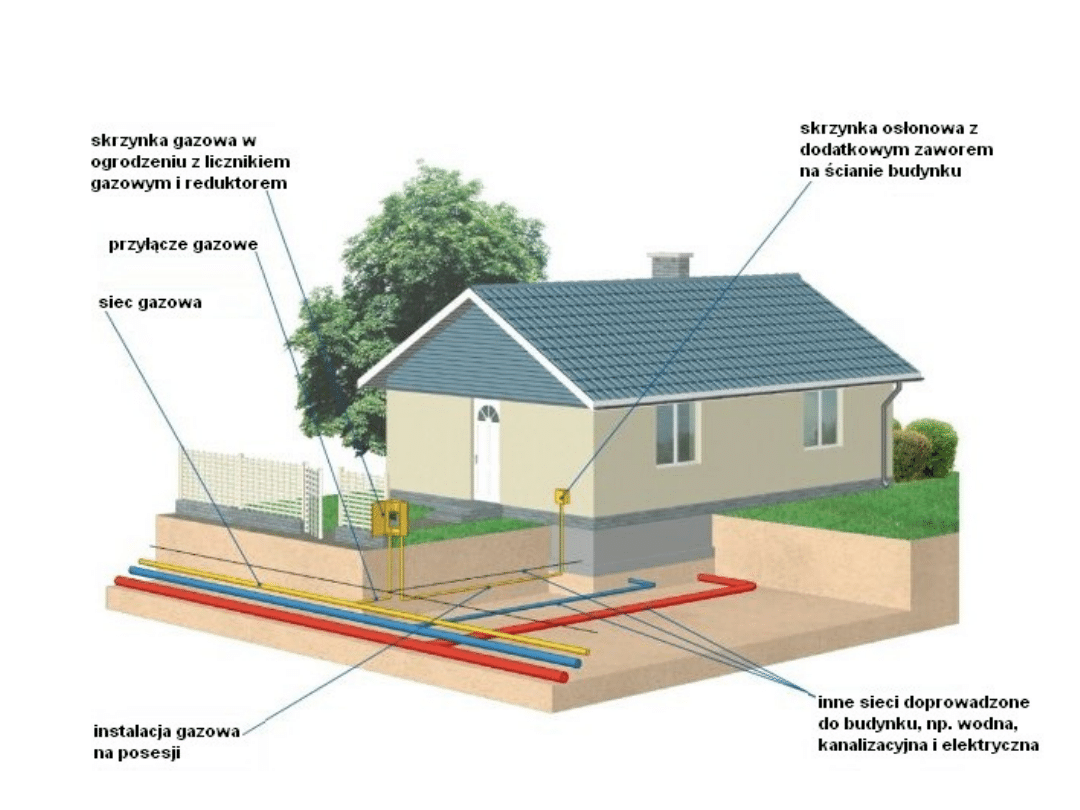

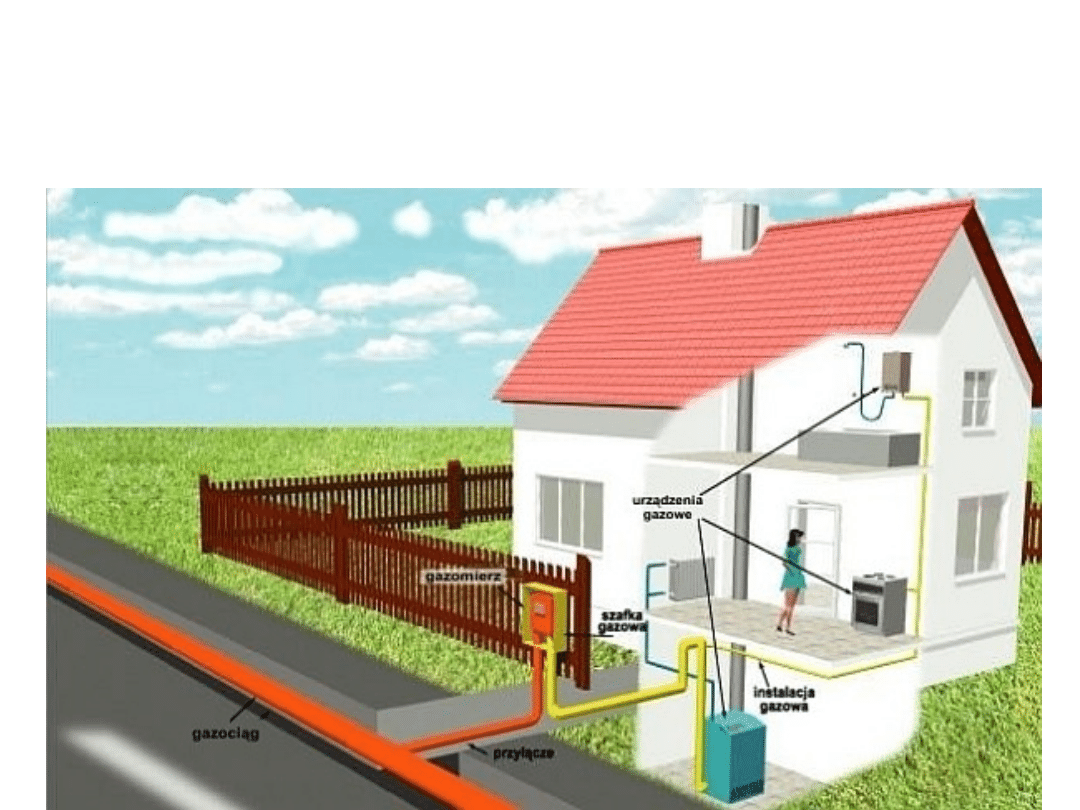

Przyłącze gazowe

Przyłącze gazowe i instalacja

wewnętrzna

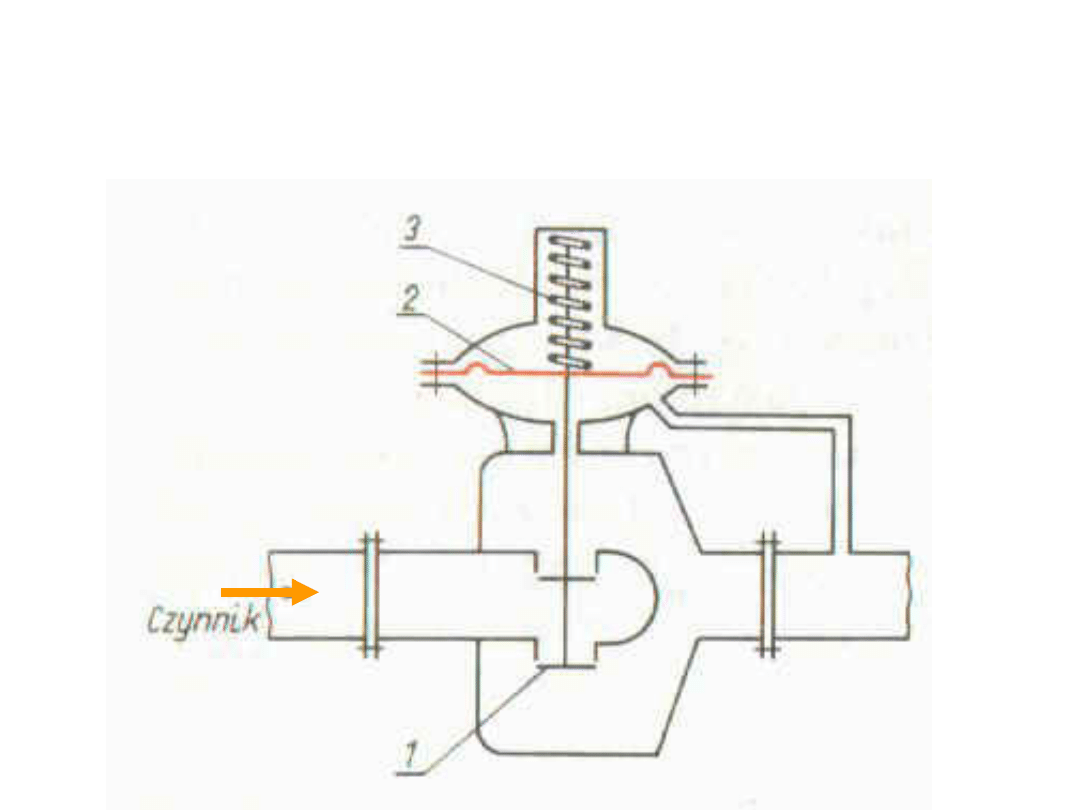

Reduktor ciśnienia gazu

Grzybek

zaworu

Przepona

Sprężyna

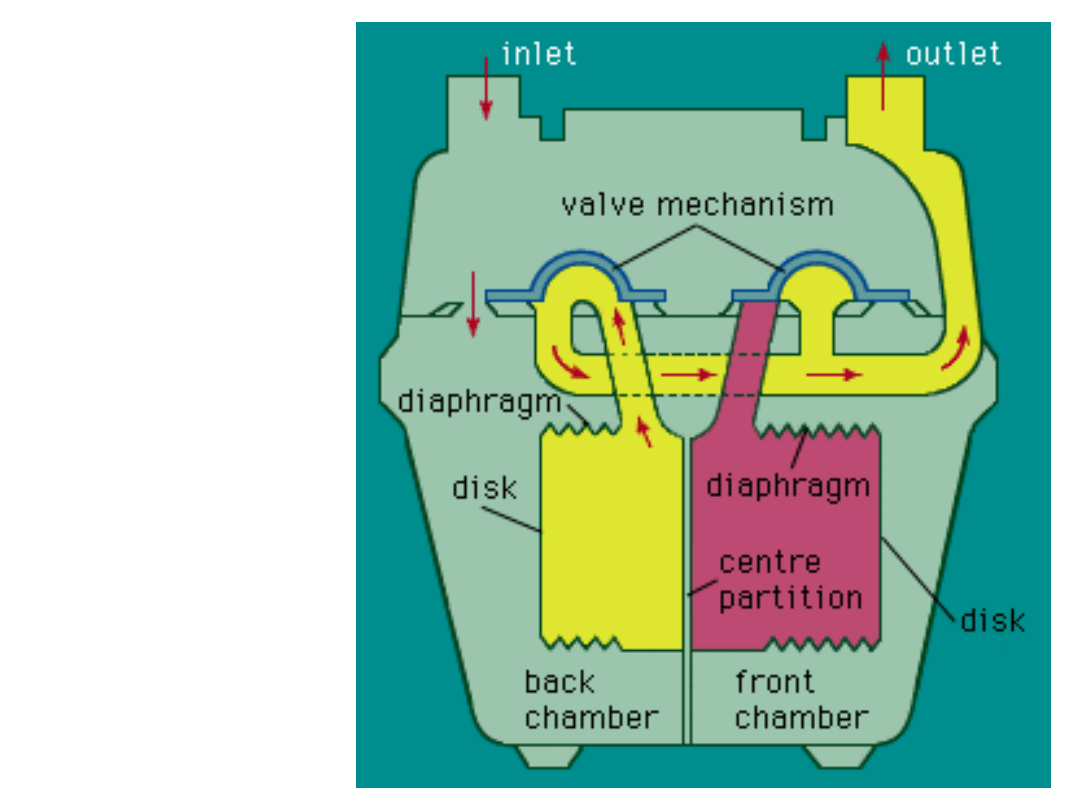

Gazo-

mierz

mie-

chowy

Szafka gazowa

Materiały instalacyjne

• Przewody

miedziane

łączymy za pomocą

kształtek z

mosiądzu

.

• Przewody

stalowe

spawa się, gdy biegną

na zewnątrz, a w instalacji wewnętrznej

można stosować łączniki gwintowane.

Miejsca połączeń trzeba uszczelnić taśmą

teflonową lub pastą uszczelniającą.

• Przyłącze z PE łączymy z instalacją stalową

lub

miedzianą

przy użyciu

łącznika gwintowanego przejściowego PE-stal

lub

PE-miedź

.

Gazowa instalacja domowa

Wykonuje się z rur

miedzianych

albo stalowych

czarnych bez szwu łączonych przez spawanie.

Rury stalowe trzeba malować specjalnymi

farbami. Muszą być prowadzone po wierzchu

ścian lub wyjątkowo osłonięte nieszczelnym

ekranem. Przed każdym odbiornikiem powinien

być kurek kulowy umożliwiający – w razie

potrzeby – odcięcie gazu.

Rury należy prowadzić w odpowiedniej odległości

od innych instalacji i osprzętu, czyli co najmniej:

• 10 cm od pionowych przewodów wodnych i

centralnego ogrzewania;

• 10 cm od puszek instalacyjnych elektrycznych i –

w przypadku gazu ziemnego, który jest lżejszy od

powietrza – nad nimi;

• 60 cm od gniazd, włączników i innych iskrzących

aparatów elektrycznych.

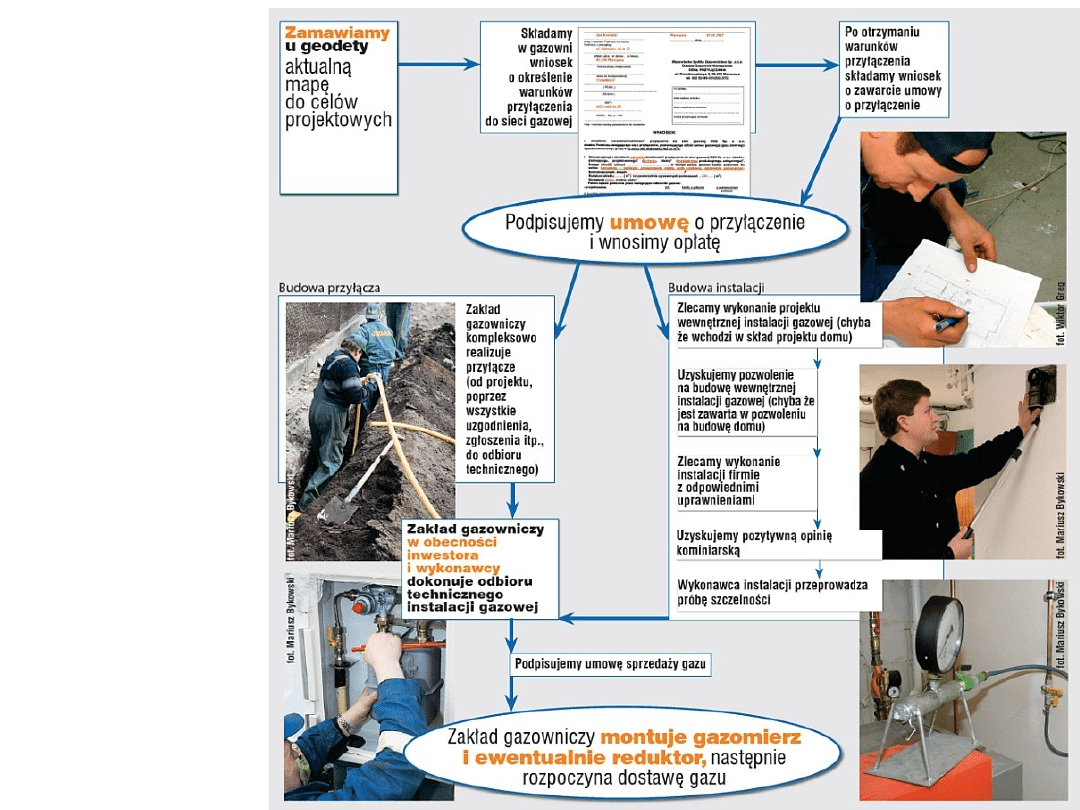

Proce-

dura

przyłą-

czenia

do

sieci

gazo-

wej

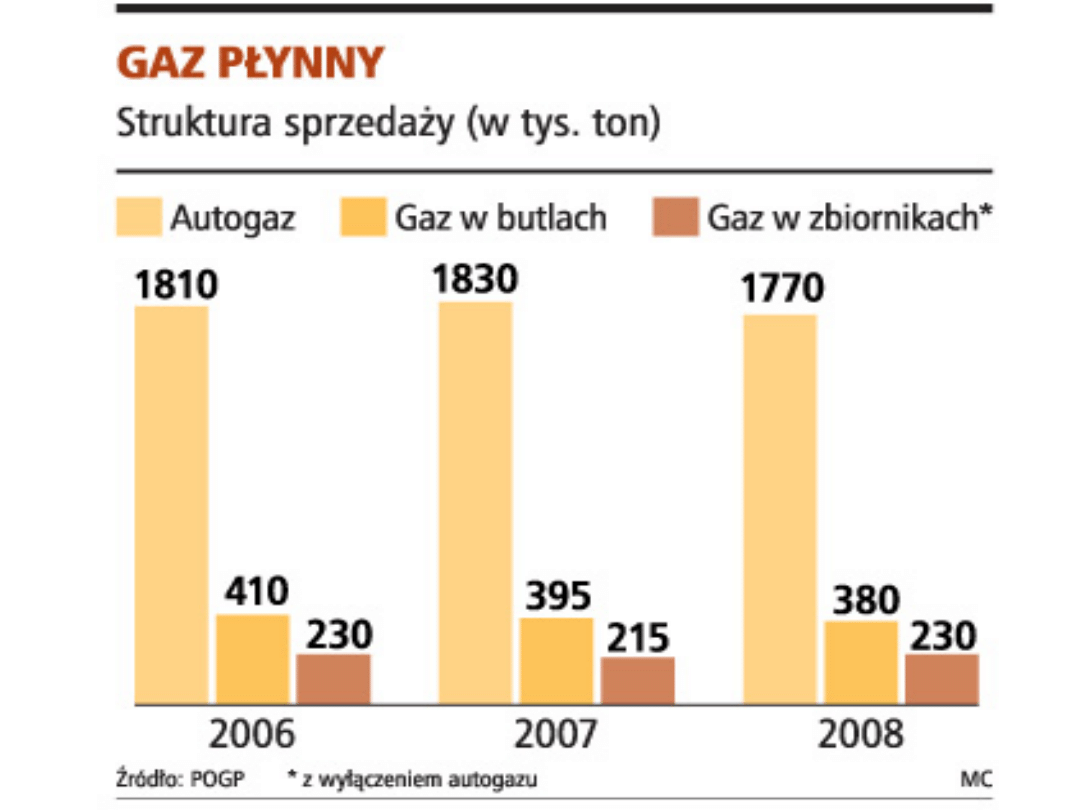

Gaz płynny

• LPG – Liquified Petroleum Gas

• Propan (24-29%) +

butan (66-72%)

• Gęstość gazu: 2,0 +

2,7

kg/m

3

-

cięższy od powietrza!

• Gęstość cieczy: 0,53 +

0,60

kg/dm

3

• Wartość opałowa 12,8 kWh/kg

(94 MJ/m

3

)

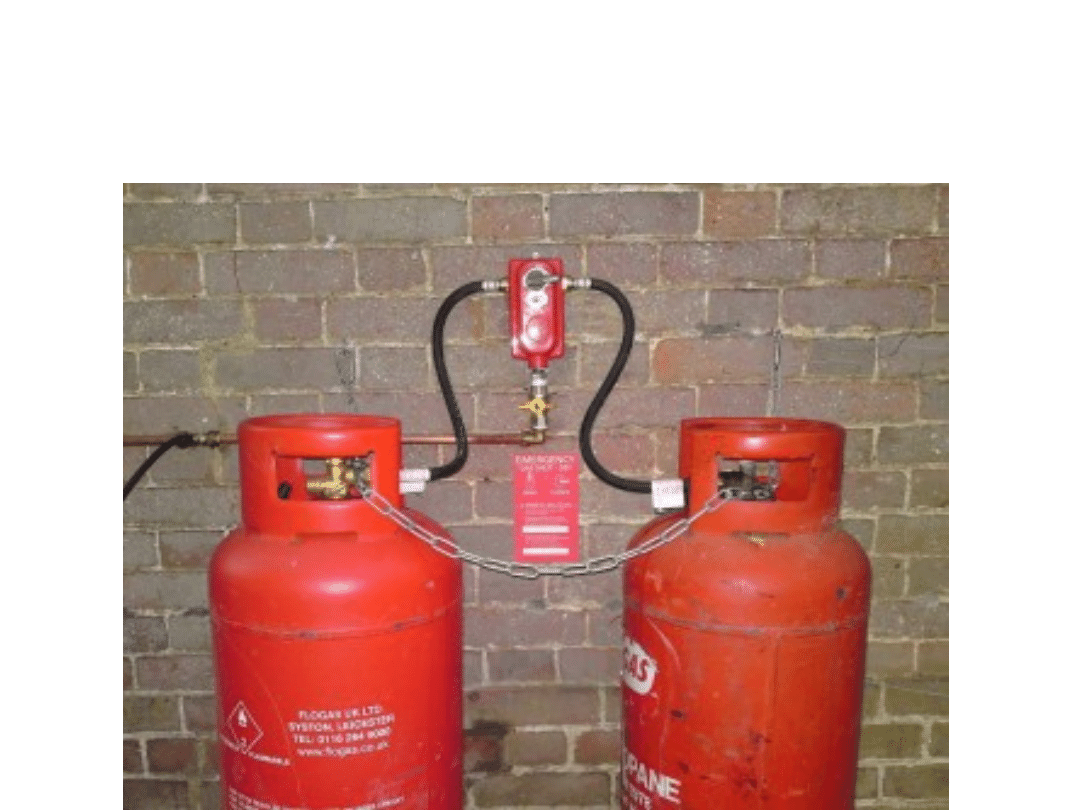

Instalacja butlowa

Zbiornik na gaz płynny

Eksploatacja

• Butli i zbiorników

nie można

napełniać całkowicie

gazem

skroplonym, ale tylko do 85%, gdyż

wtedy wzrost temp. o 1

o

C powoduje

wzrost ciśnienia o 7-8 barów i grozi

rozsadzeniem butli.

• Zbiorniki muszą być dozorowane przez

UDT co dwa lata, a co 10 lat – rewizja

wewnętrzna i próba ciśnieniowa

Literatura

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

Wyszukiwarka

Podobne podstrony:

Sieci i instalacje gazowe tematy

projekt - instalacje gazowe, IŚ Tokarzewski 27.06.2016, IV semestr COWiG, Instalacje i urządzenia ga

gaz projekt, IŚ Tokarzewski 27.06.2016, IV semestr COWiG, Instalacje i urządzenia gazownicze (InIUrG

2 ROZWIĄZANIA TECHNICZNE INSTALACJI GAZOWEJ 03

Projektowanie instalacji gazowej

Projekt instalacji gazowej[1]

instrukcja bhp instrukcja postepowania w razie awarii instalacji gazowej budynku

Wymaganie w proj. SIS '11, Inżynieria Środowiska, Sieci i instalacje sanitarne

Wykaz możliwych wyników analizy spalin i prawdopodobne ich przyczyny, auta, instalacje gazowe

9 Diagnoskop instalacji gazowej

Instalacje gazowe

Tester sondy Lambda, auta, instalacje gazowe

Sieci i instalacje sanitarne

Filtr Tps-u, auta, instalacje gazowe

wykres i rys. sieci i inst. kan, Inżynieria Środowiska, Sieci i instalacje sanitarne

Instalacje gazowe

Montaż instalacji gazowej

Zagadnienia egzaminacyjne z Sieci i Instalacji (Usidus)

Konfiguracja sieci i instalacja protokołów sieciowych, ♞♞♞ Hacking, HACK, Hacking

więcej podobnych podstron