Zastosowanie przekładni.

Przekładnie zębate służą do zmiany prędkości

obrotowej oraz momentu obrotowego. Są one

przeznaczone do różnych maszyn i urządzeń, i

znajdują zastosowanie prawie we wszystkich

gałęziach przemysłu, w szczególności w

przemyśle maszynowym, hutniczym,

górniczym, chemicznym, spożywczym oraz

do mechanizacji prac w rolnictwie,

budownictwie, itp.

Rodzaje przekładni:

-

cierne, cięgnowe, zębate

Przekładnie cierne dzielimy na pośrednie i

bez pośrednie. W pośrednich występuje

dodatkowy wałek który dociskany jest

do obu pozostałych.

W przekładniach ciernych energia

przekazywana jest

poprzez siłę tarcia

między stykającymi

się powierzchniami

obrotowymi.

Przekładnie cięgnowe ze sprzęgnięciem

ciernym przenoszą prędkości

obrotowe na znaczne odległości.

Przekładnie cięgnowe ze sprzęgnięciem

kształtowym – wymagane jest od nich

przenoszenie ruchu obrotowego o

mniej niż jeden obrót (np.urządzenia

pomiarowe kontrolne). Przekładniami

tego typu są przekładnie z pasami

zębatymi z tworzyw sztucznych lub

gumy.

Przekładnie zębate – występuje w

nich kształtowe sprzęgnięcie kół

(nie jest potrzebny wstępny

naciąg). Koła zębate mają na

obwodzie zęby, które zazębiając

się przenoszą napęd.

Dzielimy na:

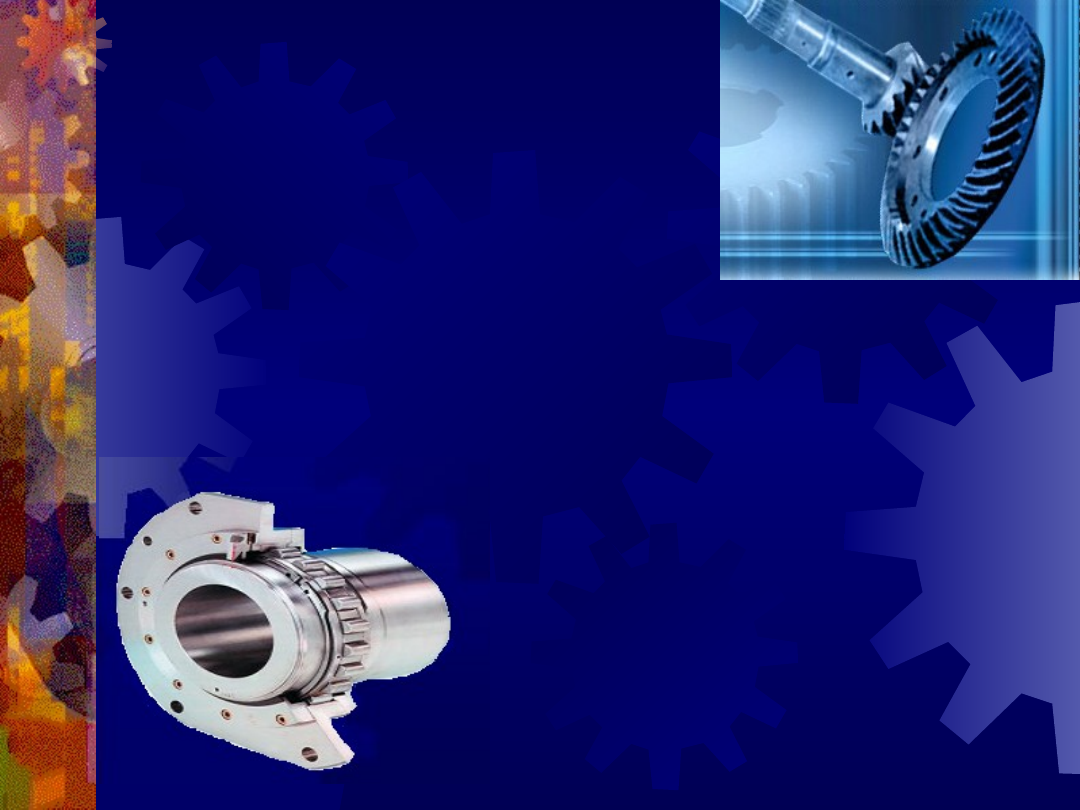

- czołowe

- stożkowe

Budowa przekładni

Przekładnie składają się z dzielonej

sztywnej obudowy zamkniętej, w której

są umieszczone elementy zębate

osadzone w łożyskach tocznych.

Obudowa stanowi równocześnie zbiornik

oleju. Uzębienia i łożyska są smarowane

olejem rozbryzgiwanym przez wirujące

części przekładni.

Przekładnie wykonuje się

jako:

walcowe szeregowe,

walcowe szeregowe przystosowane do

bezpośredniego połączenia z silnikiem

elektrycznym kołnierzowym za pomocą

sprzęgła wbudowanego w przekładnię,

stożkowo-walcowe.

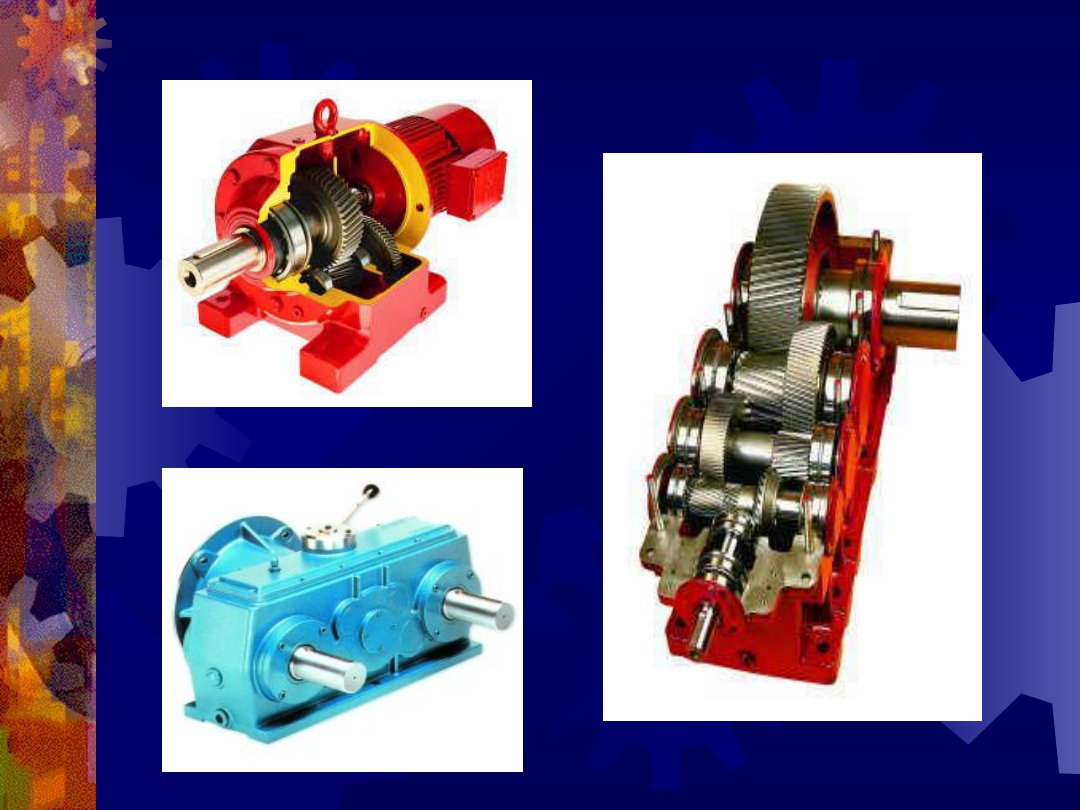

Przykłady przekładni :

Przekładnia

jednostopniowa

walcowa

Przekładnia

trzystopniowa

walcowa

Przekładnia

dwustopniowa

kątowa-walcowa

Przekładnie są wykonywane z poziomo lub

pionowo usytuowanymi końcowymi

czopami wałów szybkoobrotowych i

wolnoobrotowych. Czop końcowy wału

wolnoobrotowego przekładni może być

również wykonany jako tuleja stożkowa,

przystosowana do bezpośredniego

nasadzania przekładni na wał maszyny lub

urządzenia napędzanego (układy wałów

wyjściowych 01, 02...).

Rodzaje wykonań

przekładni:

typy, odmiany, wielkości, przełożenia,

układy wałów - według katalogu,

środowisko pracy - klimat umiarkowany,

warunki pracy według PN-92/M-88560, a

w przypadku przekładni przystosowanej

do mocowania silnika (M) obowiązują

dodatkowe wymagania dla silników,

wymiary czopów końcowych wałów i

wpustów zgodne z normami PN i ISO,

poziom głośności do 85 dB (A),

wały szybkoobrotowe i

wolnoobrotowe bez otworów

gwintowanych od czoła,

typy przekładni przystosowane do

mocowania silnika (M) -

dostarczane są bez silnika

Eksploatacja

przekładni.

Warunki eksploatacyjne, sposób

obsługi i warunki transportu są

określone w Dokumentacji

Techniczno Ruchowej (DTR), która

jest załączona przez producenta do

przekładni.

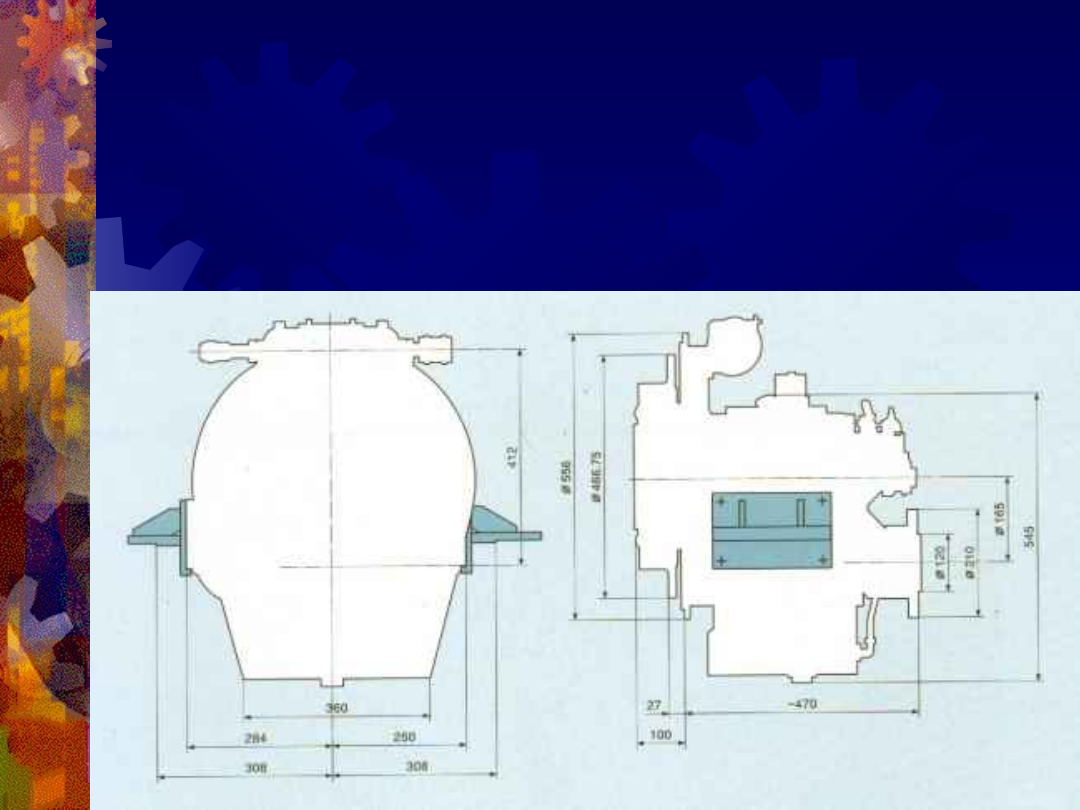

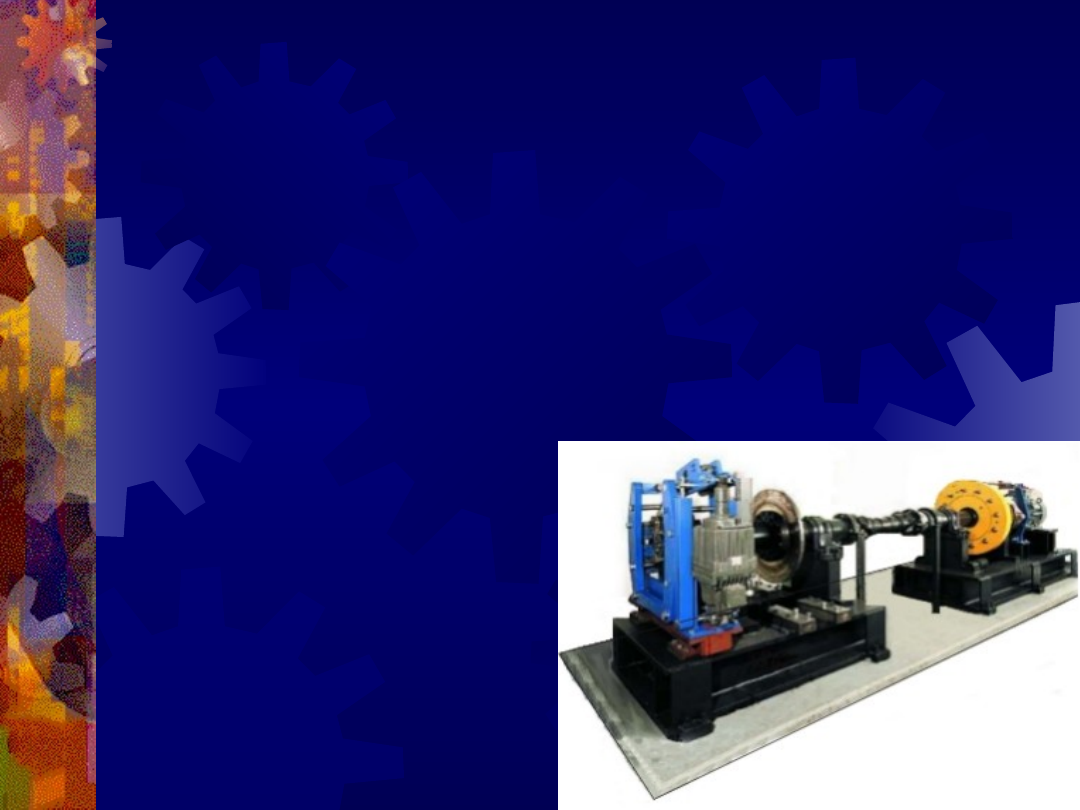

Przekładnia watt drive

Przekładnia SR 16,5

-

przekładnia redukcyjno-nawrotna

stosowana na jednostkach morskich i

śródlądowych (wchodząca także w skład

morskich zespołów napędowych

DELFIN2, DELFIN 2T i DELFIN 3TS).

Podstawowe parametry

techniczne:

N/n[KM/ obr/min]:

- 0,1

N max - na wale:

- 2400 obr/min

kierunek obrotu wału:

- przeciwny do ruchu wskazówek zegara

przełożenia aktualnie w produkcji:

- 2:1; 3:1; 4:1

inne możliwe do uzyskania przełożenia:

- 2,5:1; 3,5:1

ciśnienie oleju:

- 1,4 MPa

wydatek płynu chłodzącego:

- 85 l/min.

masa całkowita:

- 285 kg

typ kołnierza:

- SAE 1

Wymiary:

Rysunek:

Przekładnia ciągnikowa

AutoQuad II

Nowoczesne

przekładnie

AutoQuad Plus

obsługiwane jedną z

dźwigni

zlokalizowaną

bardzo blisko

operatora

zapewniają wysoki

komfort sterowania.

W przekładnia tych zmiana zakresu

stopni następuje przy użyciu sprzęgła,

natomiast zmiana stopnia przełożenia w

ramach zakresu.

Przekładnia pozwala na

ustawienie stałej prędkości

obrotowej silnika i WOM-u

dla osiągnięcia jeszcze

większej wydajności pracy.

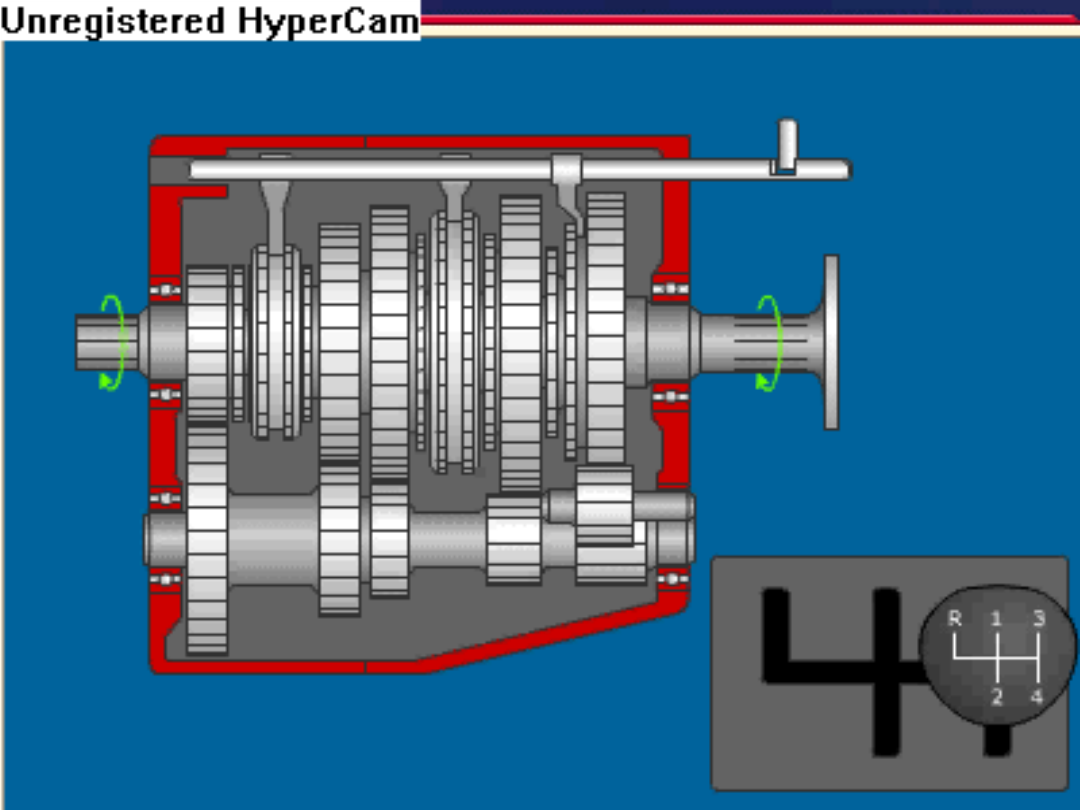

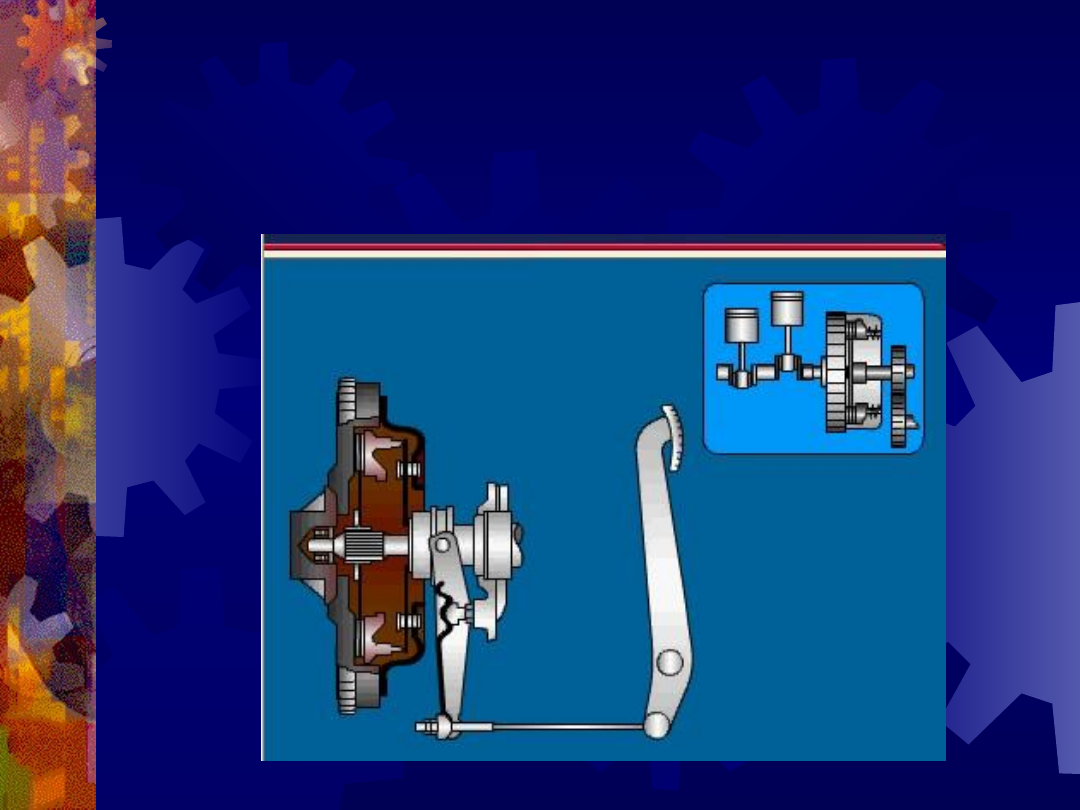

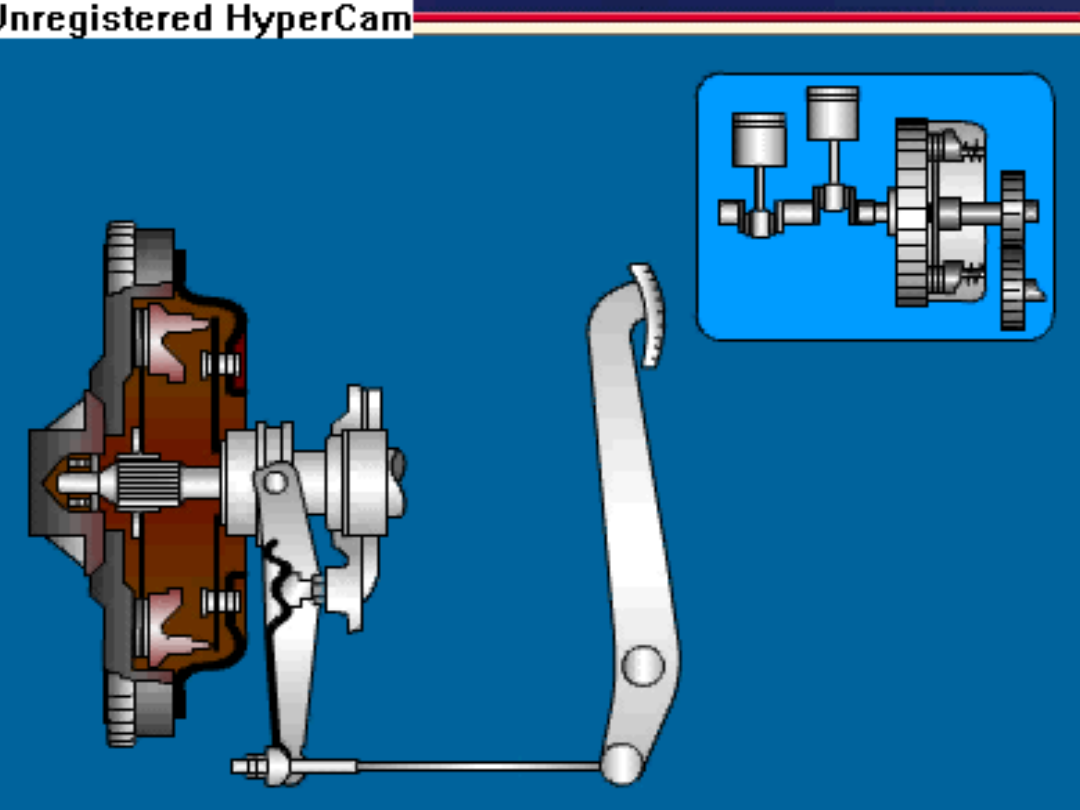

Zasada działania

przekładni samochodowej:

Sprzęgłem nazywamy zespół układu

napędowego maszyn, przeznaczony do

łączenia wałów i przekazywania momentu

obrotowego z wału czynnego

(napędzającego) na wał bierny

(napędzany) bez zmiany kierunku ruchu

obrotowego. W ogólnym przypadku

można określić że sprzęgło składa się z

wału czynnego, członu biernego i łącznika

Łącznik określa zatem sposób przekazania

momentu obrotowego i jednocześnie

charakteryzuje dane sprzęgło. Dzięki

wynalazkowi sprzęgła silniki, zespoły

układu napędowego oraz mechanizmy

robocze można wykonywać w postaci

odrębnych zespołów maszyn

i urządzeń, a następnie

łączyć je w

całość podczas montażu.

Stosowanie różnych sprzęgieł

umożliwia również

spełnienie wielu innych zadań,

które bez użycia tych sprzęgieł

wymagałyby bardziej

skomplikowanej konstrukcji

maszyn lub nawet byłyby

niemożliwe do zrealizowania.

Jeżeli można zapewnić

dokładną współosiowość

wałów, zarówno w czasie

montażu, jak i pracy maszyny,

wówczas stosuje się sprzęgła

sztywne.

Jeśli przewiduje się trudności montażowe, a także zmiany

położenia wałów w czasie

eksploatacji urządzeń stosuje się sprzęgła

samonastawne.

Sprzęgła samonastawne przegubowe

umożliwiają łączenie wałów, których osie przecinają

się pod kątem ostrym.

Inne sprzęgła stanowią zabezpieczenie współpracujących

urządzeń przed szkodliwymi skutkami nagłych

przeciążeń (np. przy uruchamianiu

maszyny) oraz przed przenoszeniem drgań (np. w

samochodzie). Zadanie to wykonują sprzęgła podatne.

W przypadkach, gdy wskutek wzrostu

obciążenia powinno nastąpić rozłączenie

wałów stosuje się sprzęgła bezpieczeństwa.

Często są również stosowane sprzęgła

sterowane, umożliwiające

rozłączanie wałów bez

zatrzymywania silnika lub

przełączanie mechanizmów

związanych ze zmianą

prędkości obrotowej.

Klasyfikacja sprzęgieł może być

prowadzona według różnych kryteriów:

- zadań, rozwiązań konstrukcyjnych,

sposobu włączania czy np. rodzaju

łącznika przekazującego moment

obrotowy.

Za podstawę podziału przyjęto

klasyfikację według cech:

funkcjonalno-konstrukcyjnych

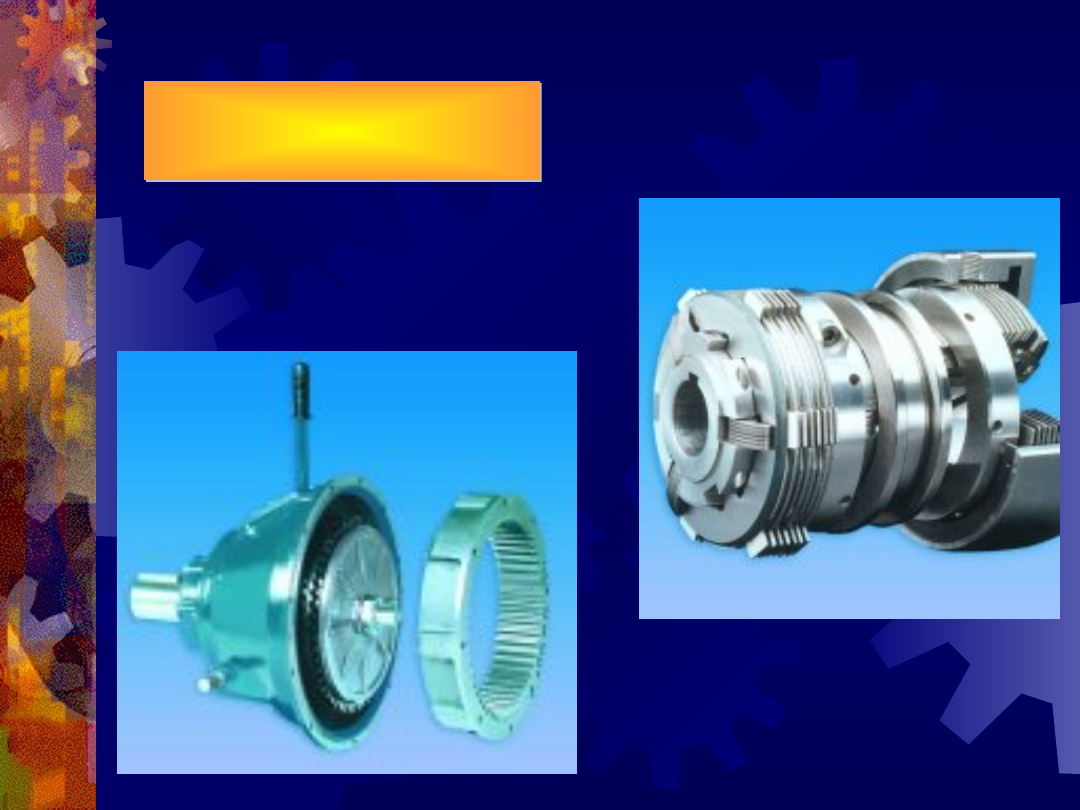

Sprzęgła elestyczne

Sprzęgła podatne z elastyczną

wkładką służą do łączenia

i przekazywania momentu

obrotowego dwóch obracających się

wałów. Żeliwne piasty sprzęgła są

poddawane dokładnej obróbce

mechanicznej. Proces ten zapewnia

bardzo dobre własności biegowe

oraz długą żywotność sprzęgła.

Wkładka z tworzywa sztucznego jest

odporna na procesy ścierania,

temperaturęoraz działanie środków

smarujących.

Budowa sprzęgła

zapewnia tłumienie

uderzeń, odgłosów

pracy oraz naprężeń

skręcających.

Kształt i umiejscowienie wkładki

umożliwiają jej odkształcanie się w

kierunku promieniowym i osiowym,

co zabezpiecza łożyska przed

szkodliwymi uderzeniami

poosiowymi.

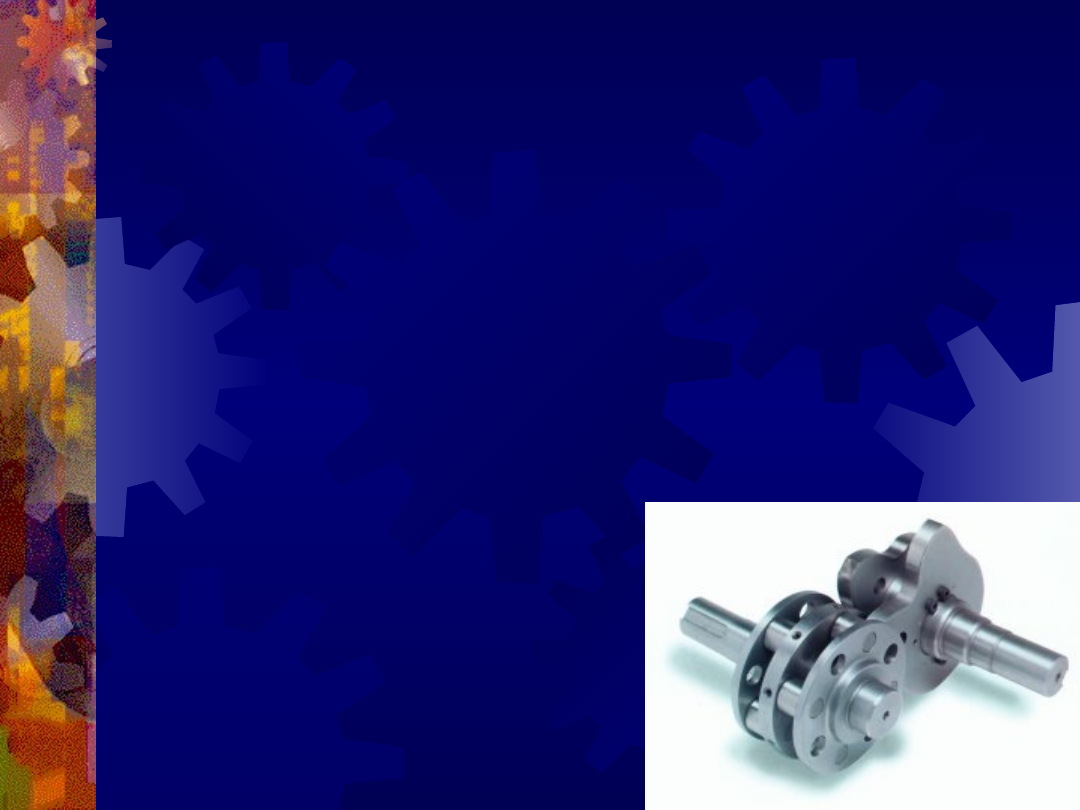

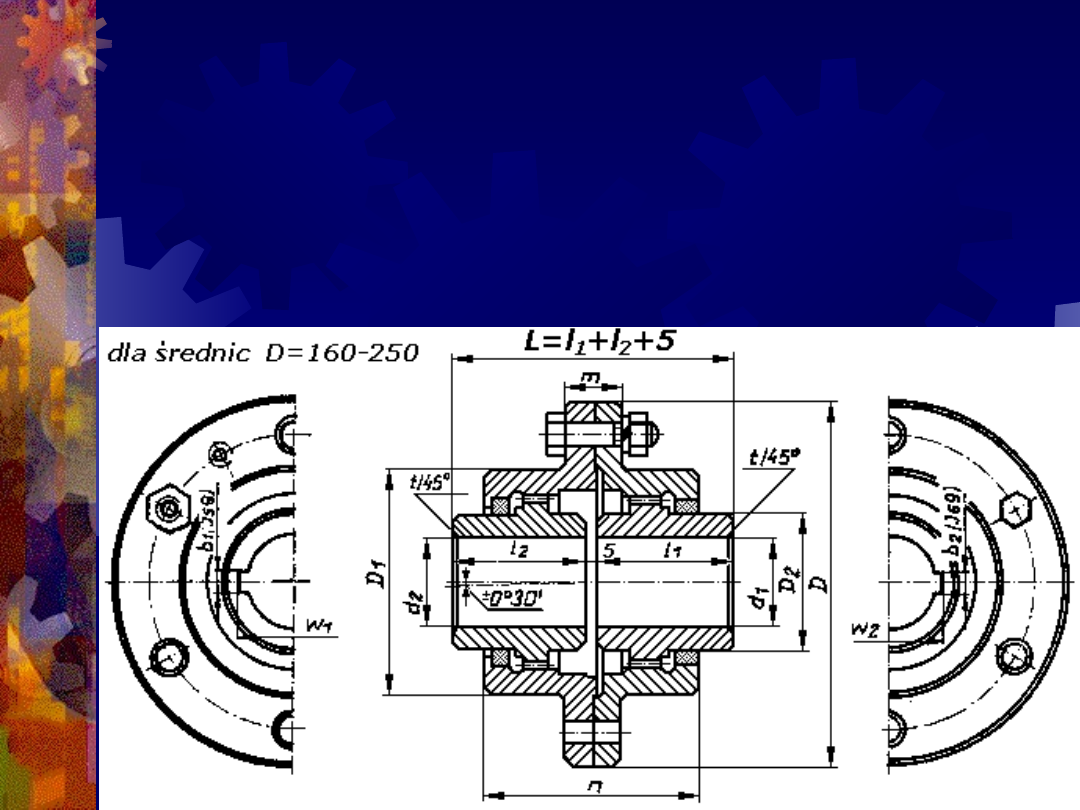

Sprzęgło zębate

dwustronne

-przekrój

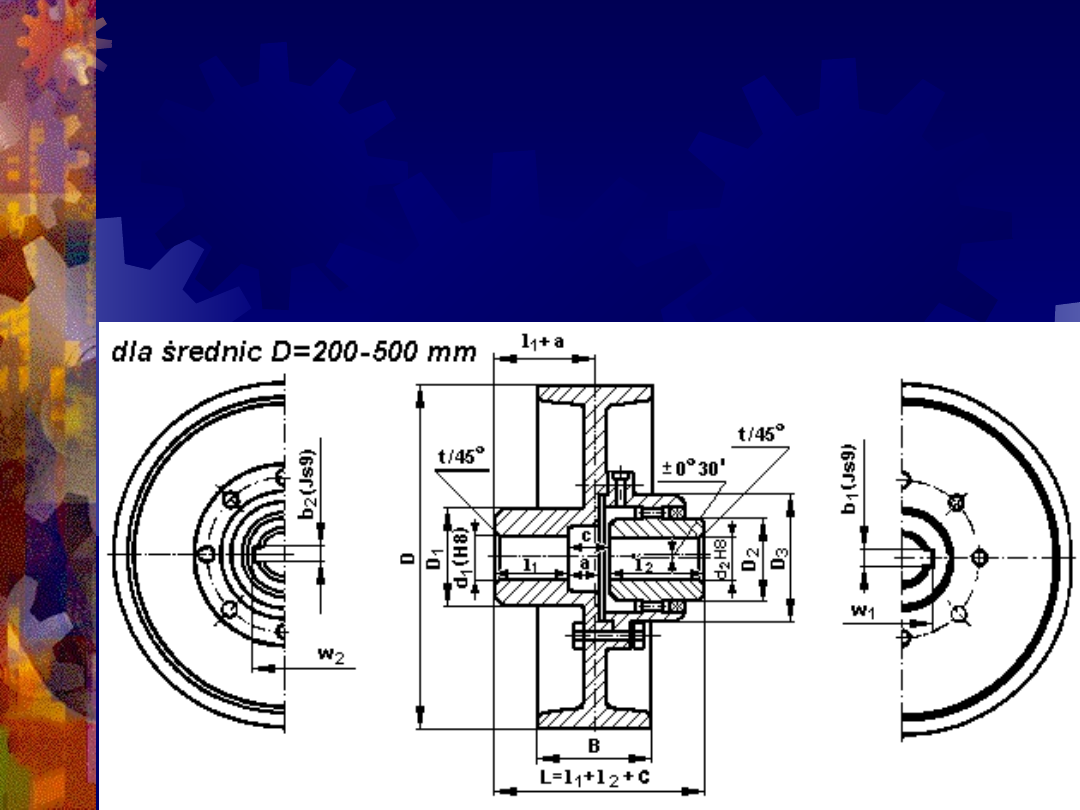

Sprzęgło zębate

jednostronne

hamulcowe

-przekrój

Porównanie sprzęgieł

Zestawienie usterek:

Objawy:

-

Sprzęgło

ślizga się

Przyczyny:

Olej na okładzinie tarczy

sprzęgła.

Zużyte wielowypusty

piasty tarczy sprzęgła.

Odkształcona tarcza

dociskowa lub koło

zamachowe.

Utwardzone lub

odkszałcone powierzchnie

tarczy sprzęgła.

- Sprzęgło

szarpie

Uszkodzony docisk

sprzęgła.

Zwichrowana tarcza

dociskowa.

Tarcza sprzęgła ma

bicie

- szarpie przy

zwalnianiu

pedału

sprzęgła

Olej na okładzinie tarczy

sprzęgła.

Uszkodzone lub

poluzowane zawieszenia

silnika lub skrzyni biegów.

Zużyte wielowypusty

piasty tarczy sprzęgła.

Odkształcona tarcza

dociskowa lub koło

zamachowe.

Utwardzone lub

odkszałcone powierzchnie

tarczy sprzęgła

- Pedał

sprzęgła

nie

powraca.

Uszkodzona

sprężyna powrotna.

Zatarty wielowypust

na wałku

sprzęgłowym.

Zatarte łożysko

wycisku na tulei

prowadzącej.

Zatarty tłok w

pompie lub w

siłowniku.

-Sprzęgło nie

daje

się rozłączyć.

Słychać zgrzyty podczas

wrzucania biegu.

Zbyt duży skok

jałowy pedału.

Obłamane końce

sprężyny

tarczowej.

Zwichrowana

tarcza sprzęgła

- Sprzęgło nie

wyłącza się

(po wciśnięciu pedału do

podłogi,

dźwignia zmiany

biegów nie

przesuwa się

swobodnie

przy włączaniu

i wyłączaniu biegu

wstecznego).

Zapowietrzenie

układu

hydraulicznego

sprzęgła.

Tarcza sprzęgła

zakleszczona na

wielowypuście wałka

wejściowego.

Tarcza sprzęgła

odkształcona lub

uszkodzona.

Zasada działania sprzęgła

samochodowego:

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

Wyszukiwarka

Podobne podstrony:

6.Sprzęgła i napędy, Przekładnie, Podstawowa wielkoscia charakteryzujaca przekladnie jest przełożeni

SPRZĘGŁA I HAMULCE PRZEKŁADNIE MECHANICZNE

w6 Czołowe przekładanie walcowe o zebach srubowych

Pragniesz li przekleństw

Przekładnie cięgnowe

Przekładnie łańcuchowe

Sprzęgła

8 Przekładnie łańcuchowe pasowe cierne

Pomoc SPRZĘGŁA

Charakterystyka sprzęgła hydrokinetycznego przy stałej prędkości

phmetria www przeklej pl

06 regresja www przeklej plid 6 Nieznany

Przekładka wycieraczek

Mathcad Sprzeglo id 287200

bhagawad gita przeklad umadewi wandy dynowskiej 1 eioba

inventor modelowanie zespolow www przeklej pl

Ciasto orzechowe z kremem budyniowym, PRZEKŁADANE

więcej podobnych podstron