1

Badania właściwości

materiałów, elementów lub

konstrukcji

I. Niszczące

II. Nieniszczące

2

Badania niszczące

•

przeprowadzane na specjalnie przygotowanych

próbkach lub na gotowych wyrobach,

•

w trakcie badania ulegają zniszczeniu

•

stosowanie ograniczone najczęściej do kilku

(3-5) sztuk tzw. reprezentatywnych

Badania strukturalne

makro i mikrostruktura

Badania właściwości mechanicznych

statyczne, dynamiczne,

pomiary twardości,

Próby technologiczne

3

Badania nieniszczące

• NDT – non-destructive testing,

nondestructive inspection

Badania defektoskopowe

– wykrywanie

wad

(

defektów

)

• grupa metod badań, które dostarczają

informacji o właściwościach przedmiotu

badanego bez pozbawienia go wartości

użytkowych,

• bez zmiany jego eksploatacyjnej

przydatności.

4

Badania nieniszczące

Literatura

1. A.Lewińska-Romicka; „Badania

nieniszczące. Podstawy

defektoskopii”

2. J.Czuchryj „Badania nieniszczące

złączy spawanych”

3. Deputat, S. Mackiewicz, J. Szelążek;

„Problemy i techniki nieniszczących

badań materiałów - wybrane wykłady.

w. GAMMA

4. J.Czuchryj; „Badania złączy spawanych

wg norm europejskich” - Przegląd

metod

5. A.Borowiecka; ”Badania penetracyjne”.

Poradnik

5

Obszary zastosowania badań

nieniszczących

Etap projektowania i badań

• wykonanie prototypu

• badanie prototypu

Produkcja przemysłowa

• badanie materiałów wyjściowych

• kontrola ostateczna wyrobu

Eksploatacja

• okresowe przeglądy

• naprawy

6

Cel badań nieniszczących

• Bezpieczeństwo

zmniejszenie do minimum awaryjności

urządzeń

,

• Oszczędność

eliminowanie z procesu produkcji

półwyrobów lub wyrobów wadliwych

• Podwyższona jednorodność

porównywalna jakość wyrobów

7

Cele badań nieniszczących

Bezpośrednie

• ocena stanu makrostruktury i mikrostruktury

opis nieciągłości makro i mikrostruktury

• pomiar wielkości geometrycznych

grubość ścianek, warstw i powłok,

przyczepności powłok

• pomiar użytkowych właściwości materiałów

8

Cele badań nieniszczących

Odległe (Przyszłościowe)

• Prognozowanie:

*

trwałości elementów poddanych

działaniu

obciążeń zmiennych,

*

eksploatacyjnej przydatności

materiałów lub

elementów

*

ryzyka pęknięcia,

9

Zastosowanie badań

nieniszczących

• transport masowy (lotnictwo,

samochodowy, kolejowy),

• drogownictwo (mosty wiadukty),

• przemysł petrochemiczny (platformy

wiertnicze, rurociągi),

• energetyka,

• przemysł zbrojeniowy,

• przemysł rakietowy

10

Nieciągłość

• Naruszenie ciągłości makrostruktury i

ewentualnie mikrostruktury obiektu,

• Uszkodzenia powstające w wyniku

procesu eksploatacji,

• Naruszenie wymagań, nie

pociągające za sobą niemożności

użytkowania obiektu,

• Nieciągłość wada

11

Wada

• Niespełnienie wymagań uniemożliwiające

użytkowanie wyrobu.

• Nieciągłość przekraczająca

dopuszczalne wymagania

Nie każda nieciągłość jest wadą

12

Rodzaje nieciągłości

ze względu na położenie w badanym

materiale lub wyrobie

• zewnętrzne

geometryczne

wymiary, nieprawidłowy kształt

powierzchni

• wewnętrzne

nieciągłości materiału w skali makro,

wtrącenia, pęcherze, żużle, pęknięcia

13

Rodzaje nieciągłości

ze względu na genezę

Technologiczne

związane z metodą wytwarzania

elementu lub konstrukcji

powstają w wyniku błędnie

przeprowadzonego procesu

technologicznego

Eksploatacyjne

spowodowane środowiskiem i/lub

charakterem oddziaływującego

obciążenia

14

Nieciągłości technologiczne

Odlewnicze

wynikają z prowadzenia procesów wytapiania

metali i stopów z rud lub złomu

• wewnętrzne, podpowierzchniowe i

powierzchniowe,

• jama skurczowa,

• pęcherze gazowe

• rzadzizny, porowatość wewnętrzna,

• pęknięcia wzdłużne i poprzeczne,

• płatki, rozwarstwienia, włosowiny, niedolewy.

15

Nieciągłości technologiczne

Obróbki plastycznej

• rozgałęzione pęknięcia wewnętrzne,

cieplne, kuźnicze,

• zawalcowania, odwęglenia,

zgorzelina (nadmierne utlenienie),

• niewłaściwa struktura – właściwości

mechaniczne.

16

Nieciągłości technologiczne

Spawalnicze

• pęknięcia,

• pęcherze gazowe, wtrącenia, żużle,

• brak przetopu, podtopienie grani lub lica

Inne

• obróbki cieplnej

• obróbki skrawaniem

17

Wady eksploatacyjne

• pęknięcia:

zmęczeniowe,

kruche,

• pełzania,

• korozyjne.

18

Badania nieniszczące

Badanie defektoskopowe

Badanie defektoskopowe

Konieczność

19

Wynik badań nieniszczących

• wykrycie nieciągłości

• lokalizacja nieciągłości materiałowych

• określenie wymiarów nieciągłości

materiałowych

• ocena rodzajów i orientacji nieciągłości

• klasyfikacja obiektu, do klas jakościowych

• określenie czy nieciągłość jest stabilna czy

też się rozwija

• ocena przydatności obiektu do dalszej

eksploatacji,

• określenie resztkowego czasu życia.

20

Metody badań nieniszczących

(

NDT

)

• Badania wizualne

(Oględziny zewnętrzne)

(

VT

)

• Badania szczelności

• Badania penetracyjne

(

PT

)

• Badania magnetyczne

(

MT

)

• Badania radiologiczne (

RT

)

• Badania ultradźwiękowe (

UT

)

• Badania prądami wirowymi

(ET)

• ……………………

21

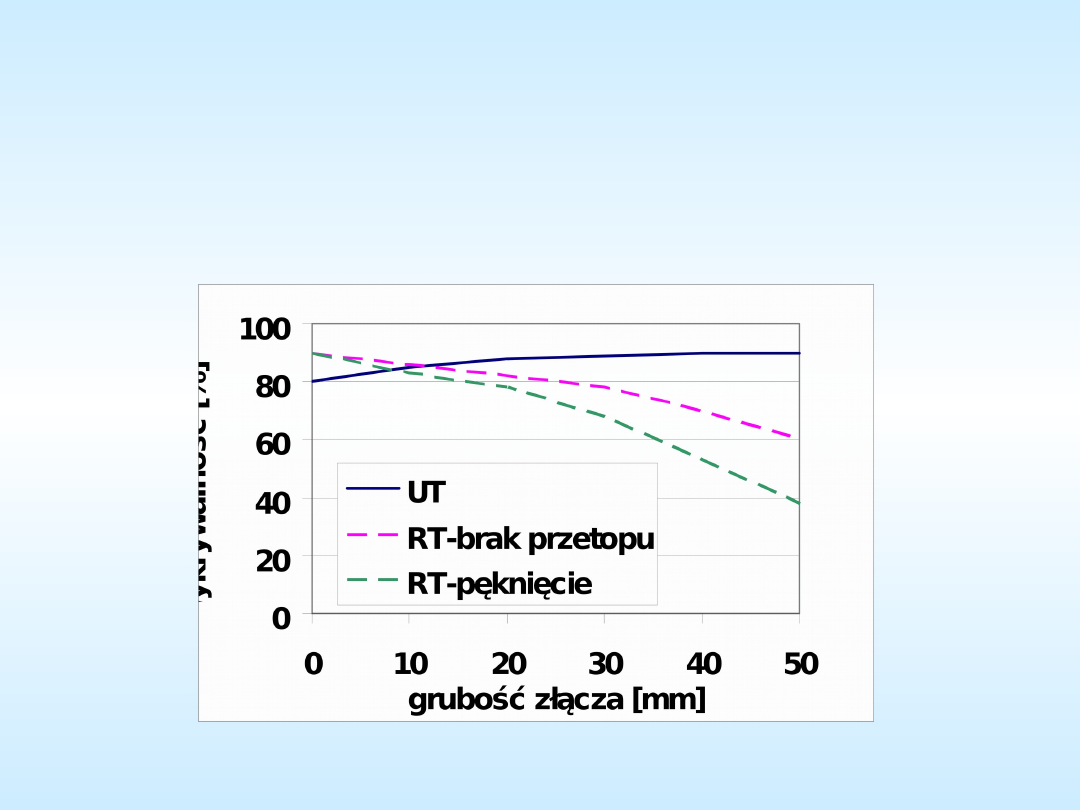

Wykrywalność nieciągłości

• Nie ma uniwersalnej metody badań

nieniszczących.

• W celu uzyskania dużej wykrywalności nieciągłości

koniecznym jest stosowanie różnych metod lub

prowadzenie badań z różnymi parametrami.

• Wielkość najmniejszej wykrywalnej nieciągłości

jest uzależniona od wybranej metody badań,

warunków prowadzenia badań oraz personelu

wykonującego badania.

• Wykrywalność wady zależy od jej wielkości,

kształtu, położenia w elemencie oraz grubości

elementu

.

22

Wykrywalność wad złącza spawanego

metodą ultradźwiękową (UT) i

radiograficzną (RT)

23

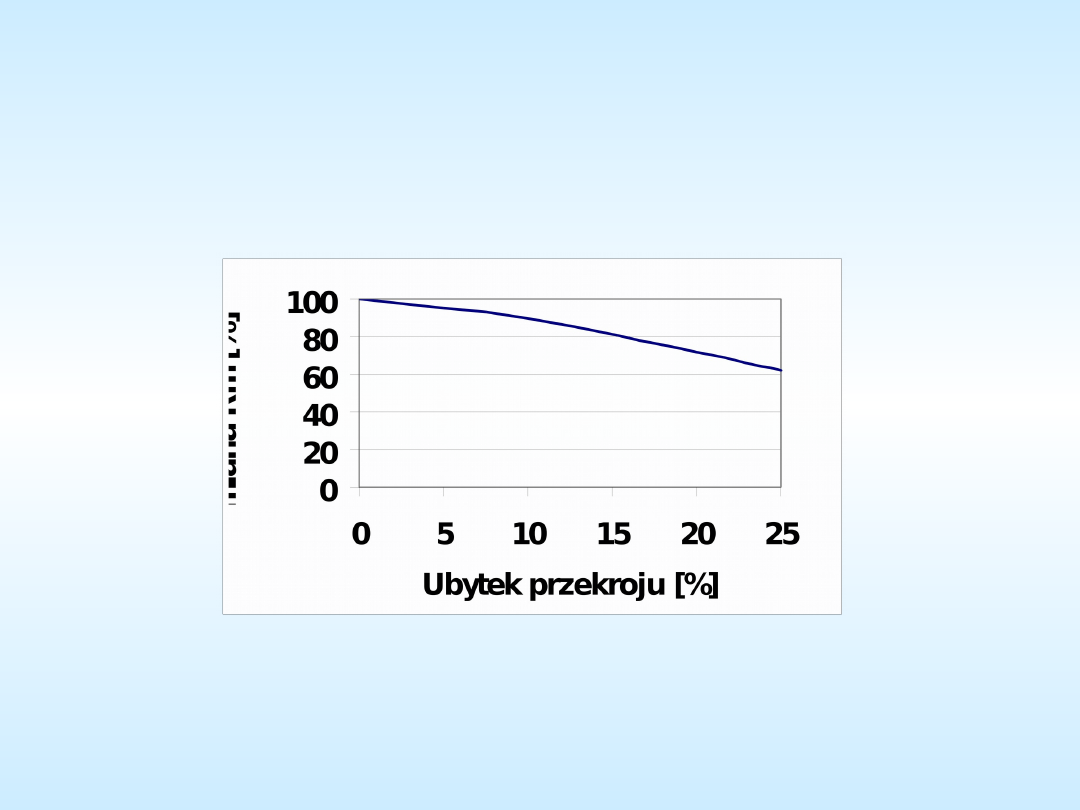

Wpływ wad globularnych złącza

spawanego na wytrzymałość na

rozciąganie (Rm)

24

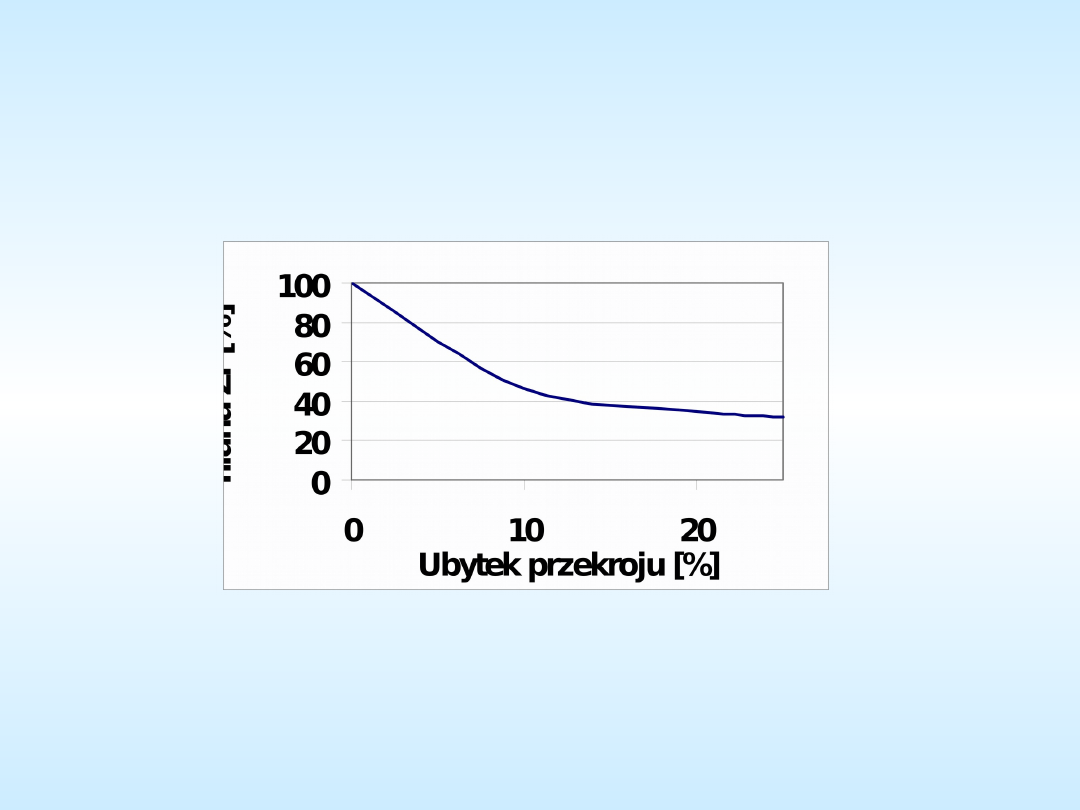

Wpływ wad globularnych złącza

spawanego na wytrzymałość

zmęczeniową (Zr)

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

Wyszukiwarka

Podobne podstrony:

BADANIA NIENISZCZACE PENETRANTY

badanie toksycznosci wstep

badania nieniszczace, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Metelozna

Badania nieniszczące sprawozdanie

Badania nieniszczace 1

badania nieniszczące 2

Popenie wstep 9 12 2009

Pytania egzaminacyjne - TECHNOLOGIA REMONTÓW I BADANIA NIENISZCZĄCE, mech.wach

Badania nie niszczace, ATH, Metaloznastwo, Badania nieniszczace

badania nieniszczące 1

Badania nieniszczace 4

Badania nieniszczace 5

wstęp (12)

BADANIA NIENISZCZACE PENETRANTY, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1,

2 lab badania nieniszcz, NAUKA, budownictwo, BUDOWNICTWO sporo, Diamentowa, Konstrukcje betonowe, Ze

Badania nieniszczące

[ŚCIĄGA] Badania nieniszczące, Obróbka Ubytkowa, Ściągi

Badania nieniszczace 2

więcej podobnych podstron