Technologia

Contura

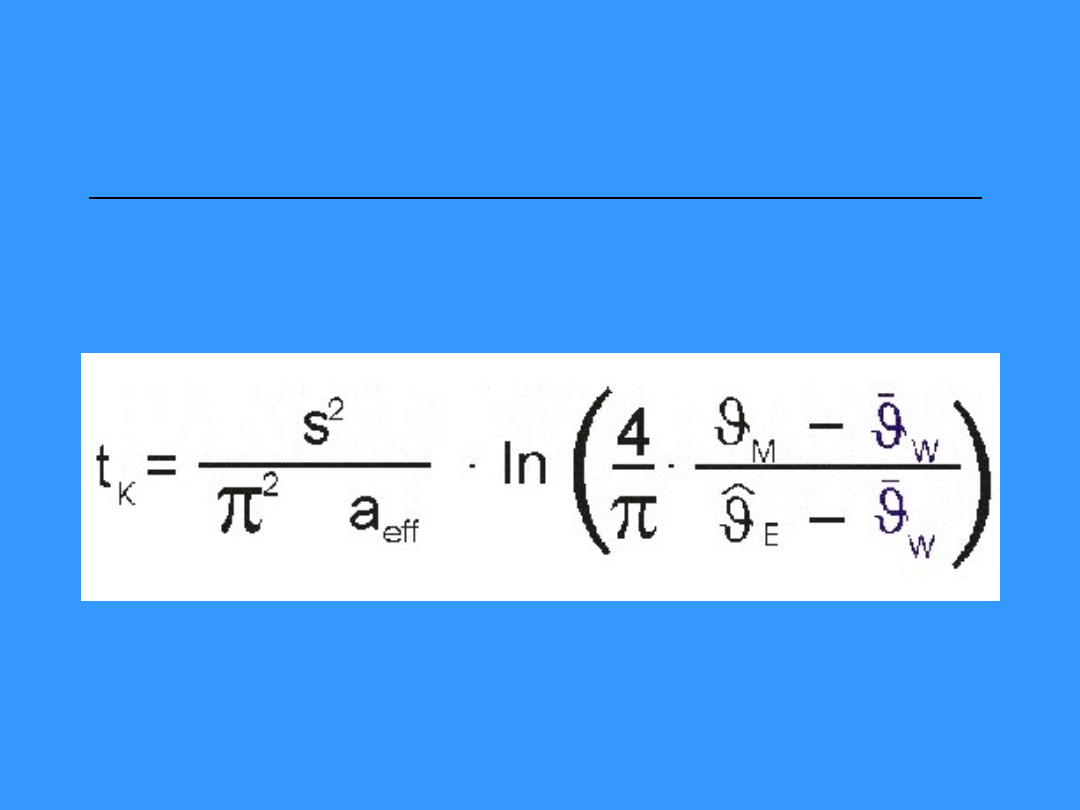

Czas chłodzenia a czas

cyklu

Czas

chłodzenia 67%

Czas chłodzenia

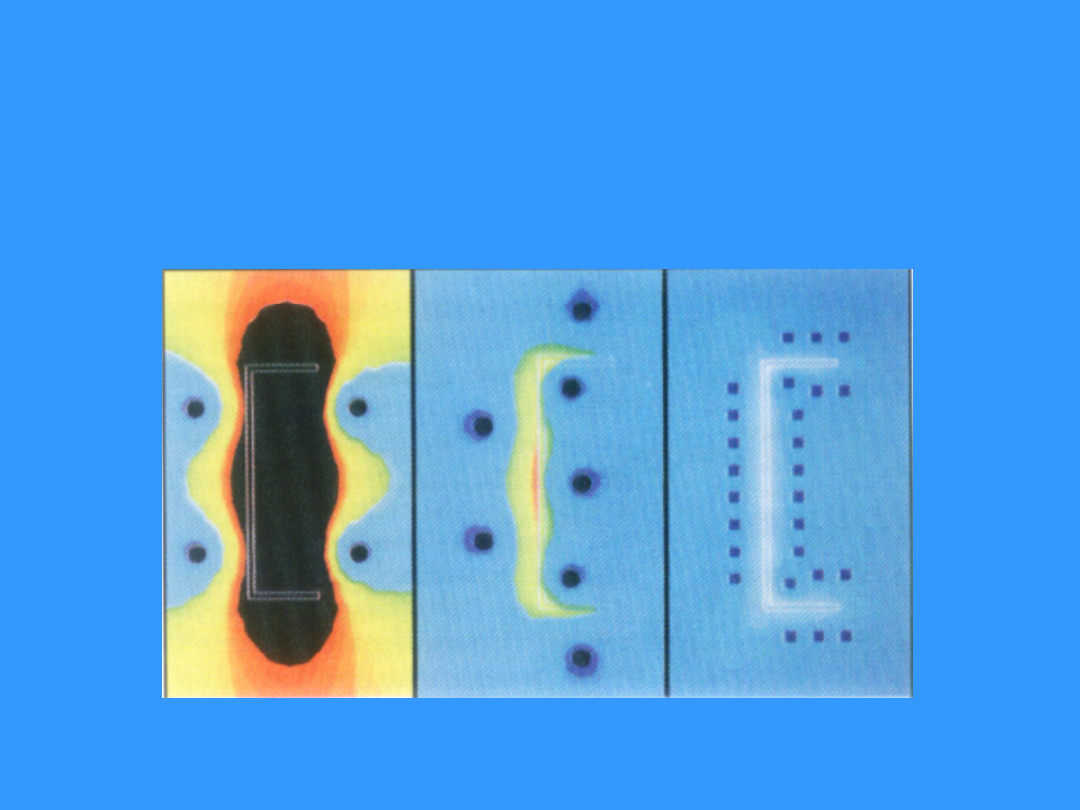

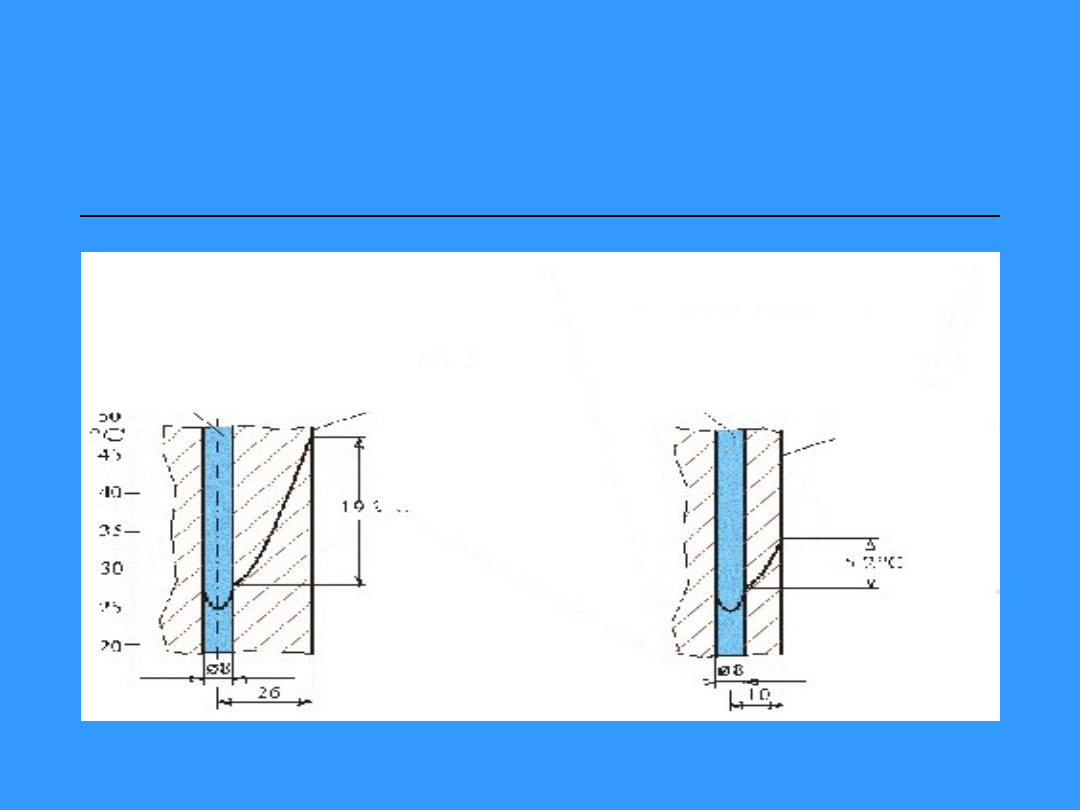

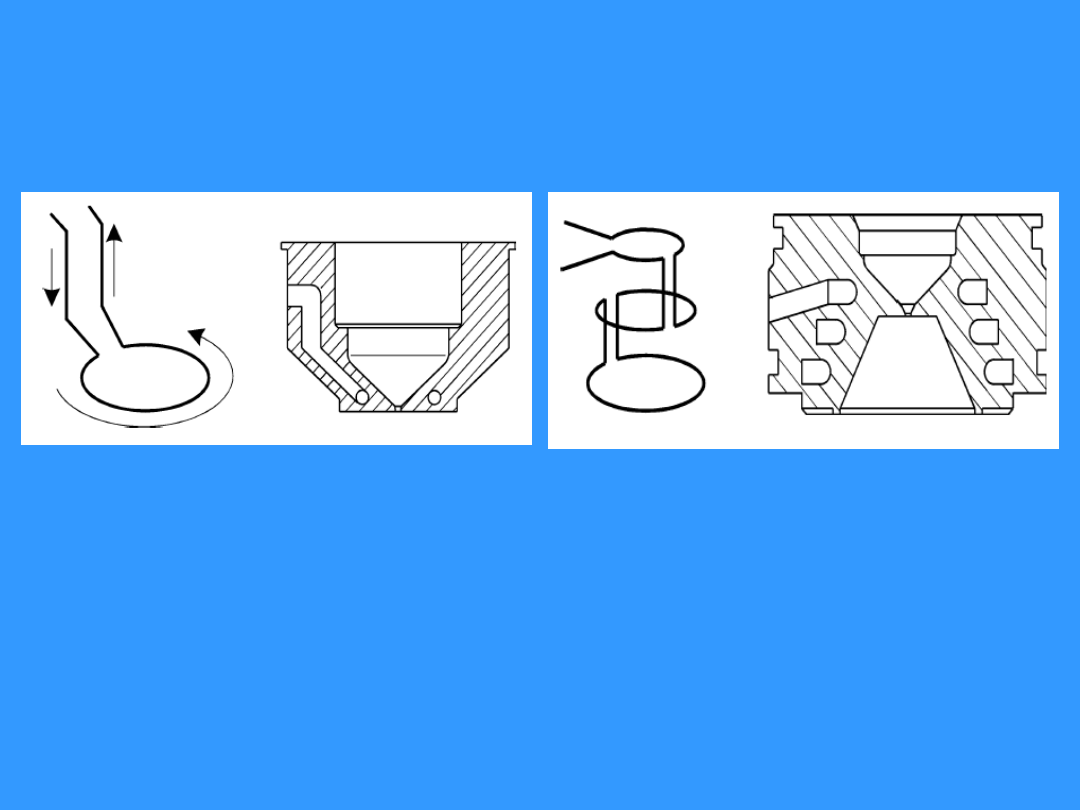

System Contura a

konwencjonalne

chłodzenie

Chłodzenie

konwencjonalne

System Contura

Kanał

chłodzący

Kanał

chłodzący

Gniazd

o

formy

Gniazd

o

formy

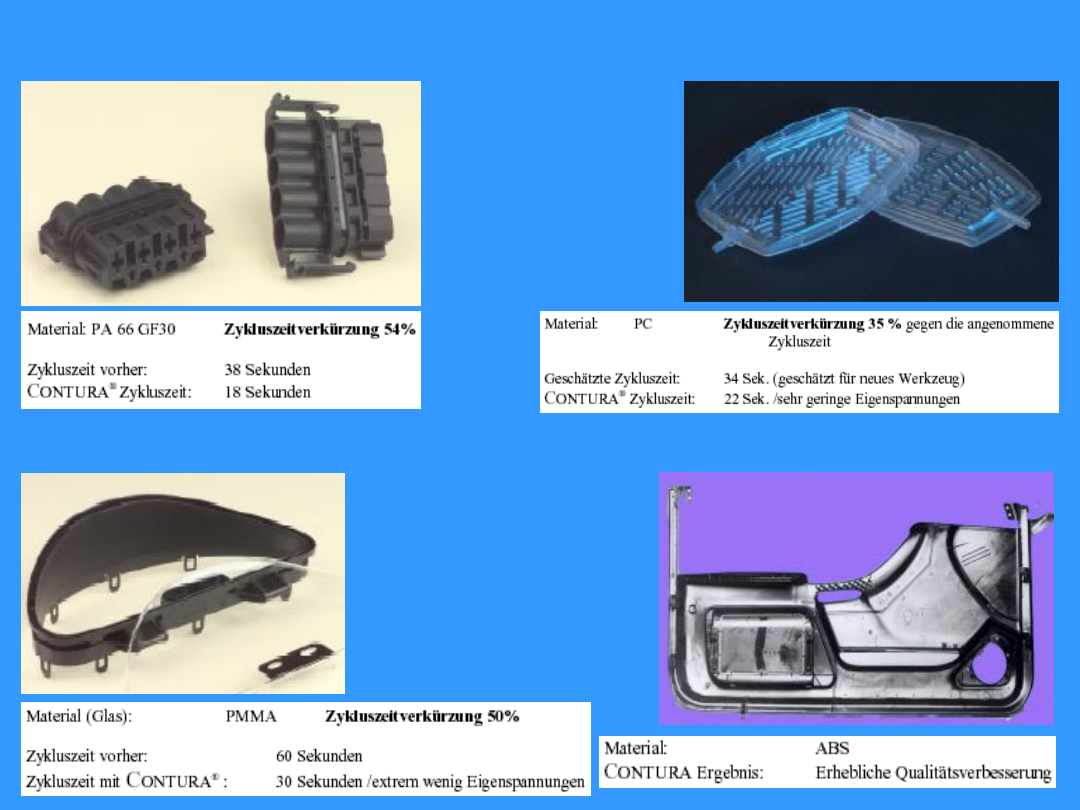

Przykłady z praktyki

Chłodzenie komory dyszy wtryskowej

Przykłady z praktyki

Konwencjonalny układ chłodzenia

Deformacja wypraski

Chłodzenie w systemie CONTURA

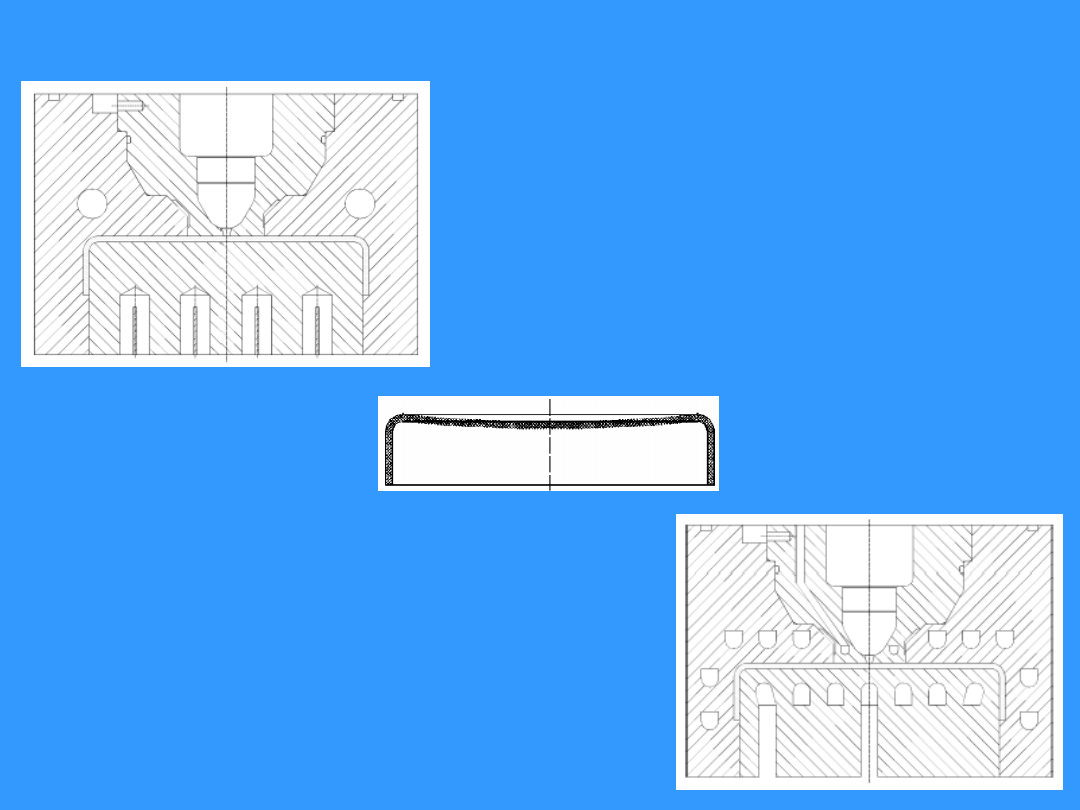

Przykłady z praktyki

Rdzeń formujący dla wypraski

medycznej. Wtrysk przez

dyszę GK

Stempel formujący na pojemnik do jogurtu

Przykłady z praktyki

Forma konwencjonalna

Forma z systemem termostatowania CONTURA

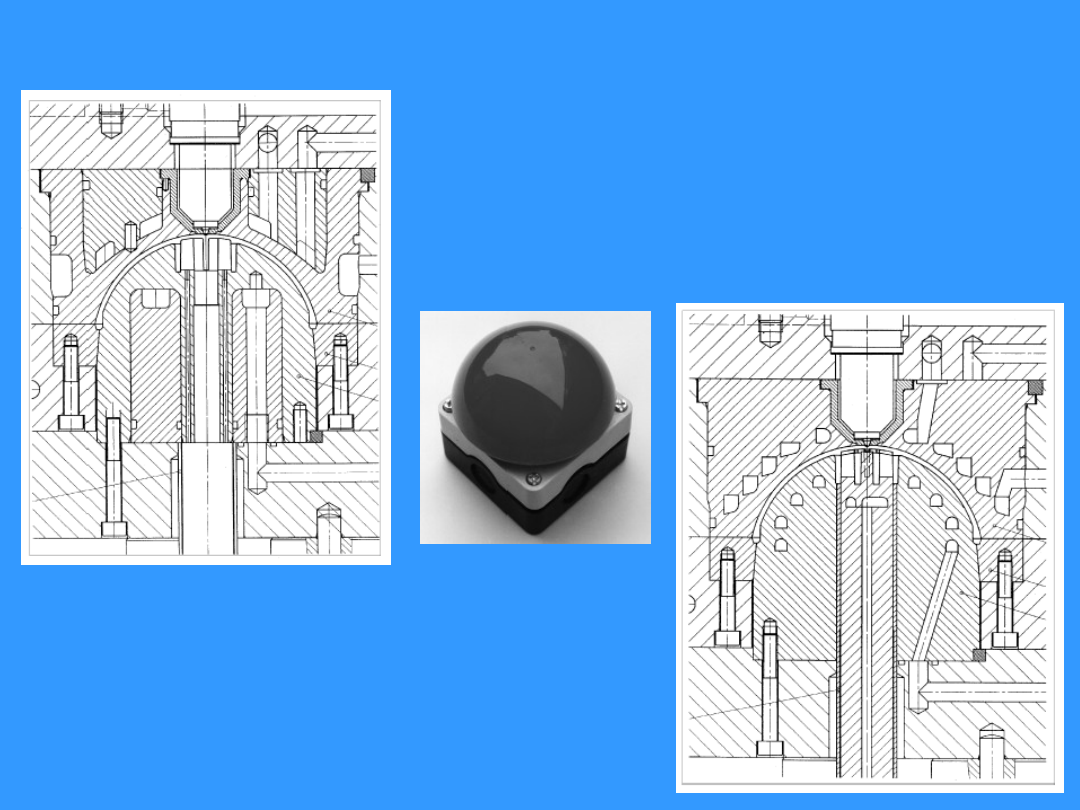

Przykłady z praktyki

Złącze

Filtr do transfuzji

Obudowa wskaźników

Nakładka na drzwi

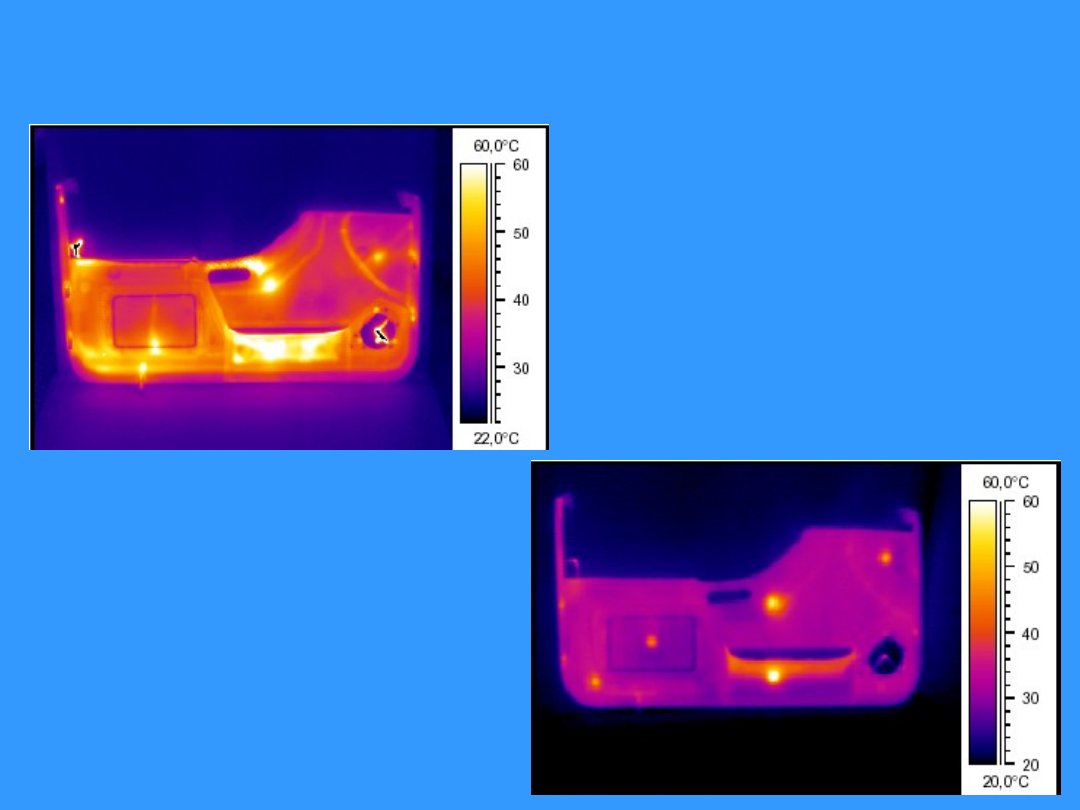

Analiza termiki formy za

pomocą kamery termowizyjnej

Obraz wyprasek w kamerze termowizyjnej

Forma tradycyjna

Forma CONTURA

Korzyści odnoszone dzięki

systemowi Contura®:

•skrócenie czasu rozruchu formy

•bardziej stabilne prowadzenie

procesu wtrysku

•skrócenie czasu cyklu (o średnio 30%)

•zmniejszenie ilości odpadów dzięki

polepszeniu jakości wyprasek

uzyskanemu w wyniku właściwego

rozkładu temperatury formy

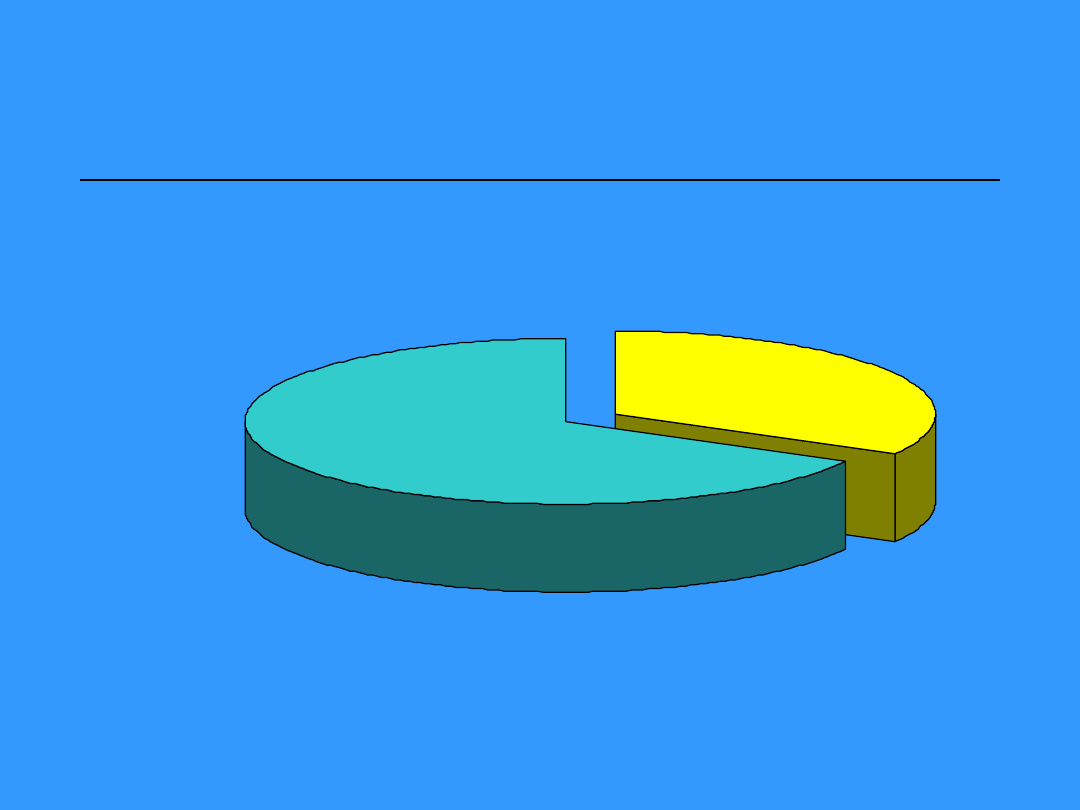

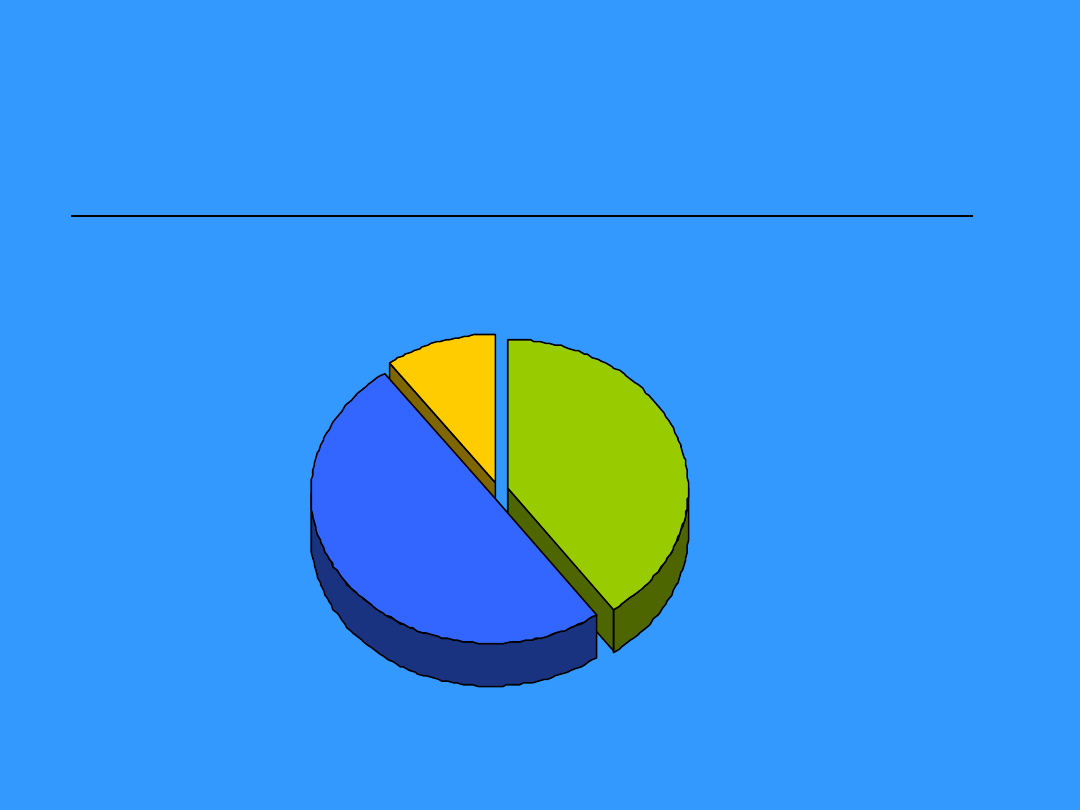

Analiza kosztów i zysków

1

Udział poszczególnych typów kosztów w

kosztach wykonania wyrobu

Materiał

40%

Narzędzie

10%

Koszty

maszynowe i

osobowe

50%

Analiza kosztów i zysków

2

Założenia:

• Modernizacja 30 form na rok w systemie

CONTURA®

• Każda forma pracuje średnio 4000h na rok

• Średnie skrócenie czasu cyklu o 30%

• Dodatkowe oszczędności dzięki polepszeniu

jakości wyprasek i zmniejszeniu ilości odpadów –

średnio 1/2 wielkości oszczędności na czasie

cyklu

Analiza kosztów i zysków

3

• Suma czasu pracy 30 form x 4000h –

120.000 godzin na rok

• Suma oszczędności czasu (30% skrócenie

czasu cyklu) -

36.000 godzin

• Koszt godziny pracy - 80 DEM

• Koszt modernizacji 1 formy średnio

-35000 DEM

Analiza kosztów i zysków

4

• Oszczędności dzięki skróceniu czasy cyklu

36.000h x 80 DEM

2.880.000 DEM

• Oszczędności dzięki zmniejszeniu ilości

odpadów 1/2 oszczędności na czasie

cyklu

1.440.000 DEM

• Koszt modernizacji 30 form 30x35000DEM

1.050.000 DEM

Suma oszczędności 3.270.000 DEM

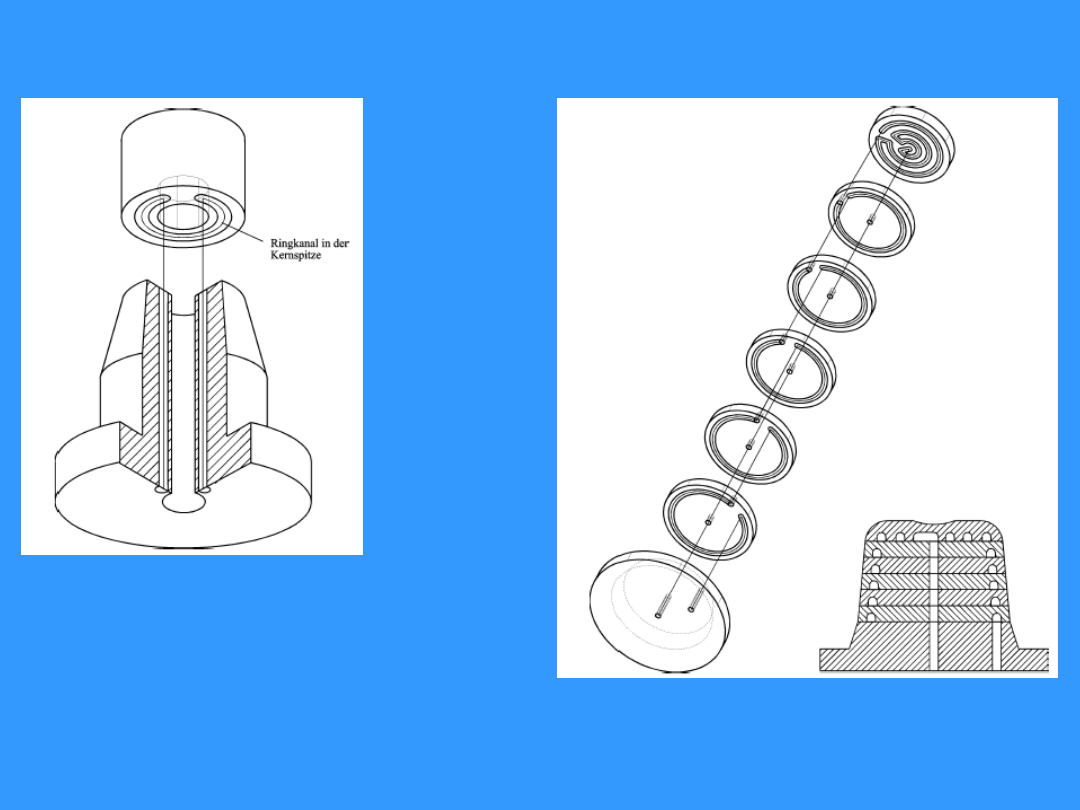

Złożone systemy

chłodzenia

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

Wyszukiwarka

Podobne podstrony:

plettac contur wezly

plettac contur

plettac contur

plettac contur wezly

więcej podobnych podstron