Politechnika Gdańska |

||

|

||

Wydz. Chemiczny Kier. Inżynieria Materiałowa, sem V |

||

|

||

Temat: Badanie twardości metali. |

|

|

|

|

|

Wykonała: Kosznik Katarzyna

|

|

|

|

|

|

|

Ocena

|

Podpis

|

|

|

|

Cel ćwiczenia:

Poznanie metod badania twardości metali sposobami Brinella, Rockwella i Vickersa.

Wstęp:

Twardość- jest miarą oporu, jaki ciało przeciw lokalnym odkształcalnych trwałym, powstałym na powierzchni badanego materiału na skutek wciskania w niego drugiego, twardszego materiału - wgłębnika.

Próby twardości klasyfikujemy w zależności od rodzaju oporu materiału stawianego podczas próby:

Statyczne- podczas, których opór materiału wywołany działaniem obciążenia statycznego jest związany z odkształceniem plastycznym. Do których zaliczamy pomiary twardości metodami; Brinella, Rockwella i Vickersa;

Dynamiczne-podczas, których opór materiału wywołany działaniem obciążenia udarowego jest związany z odkształceniem plastycznym lub sprężystym. Obciążenie jest najczęściej wywołane energią kinetyczną wgłębnika. Zaliczamy do nich pomiary twardości metodami m.in: młotek Poldiego, skleroskop Shore`a.

Zastosowanie pomiarów twardości:

do kontroli wyników procesów technologicznych obróbki plastycznej, obróbki cieplnej i cieplno- chemicznej,

do kontroli jednorodności materiału,

do szybkiego sortowania gatunków lub stanów materiału,

do przybliżonej ceny wytrzymałości na rozciąganie niektórych materiałów.

3. Pomiary twardości metodami:

Brinella:

Polega na wciskaniu w określonym czasie w badaną próbkę pod działaniem siły obciążającej F, przyłożonej prostopadle do jej powierzchni, kulki stalowej lub kulki z węglików spiekanych o średnicy D. Twardość określana jest na podstawie odcisku kulki, po obciążeniu. Pomiar sposobem Brinella stosuje się przy użyciu:

Kulki stalowej, do badania metali o twardości do 450 HB,

Kulki z węglików spiekanych, do badania metali o twardości do 650 HB.

Jeżeli tą samą kulką wykona się w tym samym materiale szereg odcisków, zwiększając siłę F i otrzymując coraz większe odciski, to obliczono każdorazowo liczby wartości HB nie będą jednakowe lecz będą się zmieniały. Doświadczenia wykonane na różnych materiałach wykazują, że owo maksimum HB zachodzi wtedy gdy stosunek d-D wynosi w przybliżeniu 0,4.

Dopuszczając możliwość odchyłek zostało przyjęte w normie, że średnica odcisków powinna zawierać się w granicy:

![]()

Twardość jest wyrażana w jednostkach umownych HB (HBS- dla kulki stalowej, HBW- dla kulki z węglików spiekanych). Wynik pomiaru twardości zależy (zwłaszcza dla metali miękkich) od średnicy kulki oraz wielkości i czasu działania siły obciążającej. Grubość badanej próbki powinna być 8 razy większa niż głębokość odcisku.

Zalety metody Brinella:

stosowana do pomiarów twardości materiałów niejednorodnych,

jedna skala twardości dla materiałów miękkich i twardych.

Wady:

ze względu na utwardzalność kulki nie można jej stosować do materiałów utwardzonych,

ze względu na odcisk o dużych wymiarach nie można jej stosować do pomiarów twardości małych przedmiotów,

pomiary twardości nie zawsze są porównywalne.

DOŚWIADCZENIE 1

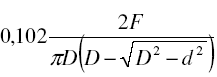

Twardość Brinella obliczyłam ze wzoru:

![]()

HB ( HBS, HBW )=

HB ( HBS, HBW )=

gdzie:

F- siła obciążająca ( kG ),

k - 1/g = 0,102 ( s2/m),

d - średnica odcisku (mm),

D - średnica kulki (mm).

Zestawienie wyników:

Lp. |

Materiał |

D(mm) |

K |

F(kg) |

t(s) |

d1 |

D2 |

dśr |

HB |

1 |

Stal |

2,5 |

30 |

187,5 |

15 |

1,35 |

1,3 |

1,33 |

|

2 |

Żeliwo |

2,5 |

30 |

187,5 |

15 |

1,05 |

1 |

1,03 |

|

3 |

Mosiądz |

2,5 |

30 |

187,5 |

30 |

1,5 |

1,5 |

1,5 |

|

4 |

Miedź |

2,5 |

5 |

31,25 |

30 |

0,85 |

0,8 |

0,23 |

|

5 |

Aluminium |

2,5 |

5 |

31,25 |

30 |

0,6 |

0,6 |

0,6 |

|

Vickersa:

Polega na wciskaniu, przez określony czas wgłębnika diamentowego, w płaską dostatecznie gładka powierzchnie przedmiotu pod obciążeniem siły F w zakresie 1,961N - 980,7N, prostopadłym do tej powierzchni. Po obciążeniu mierzy się długość przekątnych d1 i d2 powstałego odcisku. Twardość jest wyrażana w jednostkach HV. Pomiar długości przekątnych odcisku należy wykonać na mikroskopie pomiarowym. Odległość między środkami sąsiednich odcinków nie powinna być mniejsza niż 3d dla stali, miedzi, stopów miedzi oraz 6d dla metali lekkich, ołowiu, cyny i ich stopów. Do obliczenia twardości tą metodą przyjmuje się średnią arytmetyczną wartości długości przekątnych jednego odcinka.

Zalety metody Vickersa:

Możliwość pomiaru materiałów miękkich i twardych przy użyciu skali w całym zakresie twardości bez względu na obciążenie,

Możliwość pomiaru warstw utwardzonych małych przedmiotów.

Wady:

Małe odciski powodują, że nie można jej stosować do pomiaru twardości materiałów niejednorodnych,

DOŚWIADCZENIE 2

Twardość Vickersa obliczyłam ze wzoru:

gdzie:

![]()

kąt alfa- kąt pomiędzy przeciwległymi ścianami ostrosłupa wgłębnika

d- średnia arytmetyczna wartości długości przekątnych odcisku d1 i d2:

k- współczynnik, wynikający z przejścia z układu ciężarowego na układ SI: k=0,102 (s2/m).

Zestawienie wyników:

Lp. |

Materiał |

F(kg) |

t(s) |

d1 |

d2 |

Dśr |

HV |

1 |

Stal |

187,5 |

15 |

0,4 |

0,4 |

0,4 |

|

2 |

Żeliwo |

187,5 |

15 |

0,65 |

0,65 |

0,65 |

|

3 |

Mośiądz |

187,5 |

30 |

1,05 |

1,05 |

1,05 |

|

4 |

Miedź |

31,25 |

30 |

1,2 |

1,2 |

1,2 |

|

5 |

Aluminium |

31,25 |

30 |

0,85 |

0,85 |

0,85 |

|

Rockwella:

Polega na wciśnięciu wgłębnika diamentowego w postaci stożka w próbkę lub wgłębnika stalowego w postaci kulki. To dwustopniowy proces wciskania wgłębnika siłą wstępną i siłą główną w próbę. Twardość określamy na podstawie trwałego odkształcenia (trwałego przyrostu głębokości odcisku h).

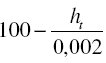

Twardość wyrażana jest w jednostkach HR, gdzie w przypadku wgłębnika stożkowego twardość ustala się wg skali HRA, HRC lub HRD, zgodnie z równaniem:

HRA, HRC, HRD=

gdzie:

W przypadku wgłębnika stalowego w postaci kulki twardość ustala się wg skali HRB, HRE, HRF, HRG, HRH, HRK zgodnie z równaniem:

Grubość badanej próbki powinna wynosić co najmniej 10 ht.

Zalety metody Rockwella:

nadaje się do pomiarów twardości wyrobów twardych i niektórych warstw utwardzonych,

prostota i łatwość pomiaru,

nadaje się do masowych pomiarów

Wady:

duża liczba skal twardości (A, B, C, D, E, F, G, H, K, N, T) i kłopotliwe ich porównywanie ze sobą, nierównomierność skal,

nie możliwość pomiaru twardości bardzo cienkich przedmiotów.

DOŚWIADCZENIE 3

Zestawienie wyników:

Lp |

Materiał |

HRC |

1 |

Stal hartowana |

38 |

WNIOSKI:

1. Z otrzymanych wartości metodą Brinell'a ( Tabela 1) można zauważyć, że największą twardość posiada żeliwo, charakteryzującą się kruchością oraz dużą odporność na ściskanie. Natomiast materiały plastyczne, tj: stal, mosiądz, miedź, aluminium, mają mniejszą twardość. Jeśli chodzi o wielkość kulki, jak i współczynnik K, zostały one dobrze dobrane do odpowiednich pomiarów różnych materiałów, ponieważ otrzymane wartości twardości mieszczą się w granicach twardości narzuconej dla określonych współczynników K. Możemy także stwierdzić, iż zarówno wielkość kulki, jak i współczynnik K, zostały dobrze dobrane do odpowiednich pomiarów różnych materiałów, gdyż otrzymane wartości twardości mieszczą się w granicach twardości narzuconej dla określonych współczynników K.

2. Wyniki otrzymane metodą Vickers'a (dla materiałów plastycznych) największą twardość ma stal.

3.Metodę Rockwell'a stosujemy do materiałów twardych jak stal hartowana, która posiada utwardzona powierzchnię.

Wynik pomiaru twardości zależy od:

Rodzaj materiału,

Jakości powierzchni badanego materiału,

Odległości między środkiem odcisku, a krawędzią próbki (metoda Rockwella ),

średnicy kulki, wielkości ( metoda Brinella ),

odległości między środkami sąsiednich odcisków ( metoda Vickersa )

czasu działania siły obciążającej.

6

Wyszukiwarka