1.Wymienić technologie przetwórstwa tworzyw sztucznych i przyporządkować im

rodzaj przetwarzanego materiału oraz przykłady wyrobów.

Wtrysk- termoplasty, termoutwardzalne, elastomery wulkanizujące

Wytłaczanie- termoplasty, elastomery wulkanizujące

Rozdmuch- termoplasty

Prasowanie- termoutwardzalne

Kalandrowanie i termoformowanie- termoplasty

Odlewanie i laminowanie- żywice chemoutwardzalne

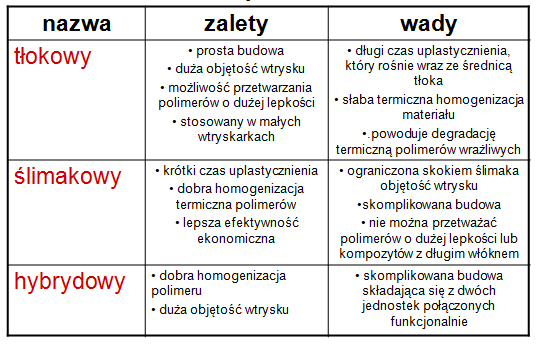

2. Charakterystyka układów uplastyczniających.

Charakterystyka układów uplastyczniających wtryskarki

4.Budowa i funkcje najważniejszych elementów wtryskarki

Etapy wtryskiwania

uplastycznienie materiału

zamknięcie formy

dojazd jednostki uplastyczniającej do formy

wtrysk

docisk

chłodzenie

usunięcie wypraski z formy

Parametry wtryskiwania

temperatury - (stref grzewczych na cylindrze i dyszy, temp. połówek formy na termostacie)

Ciśnienia - (wtrysku, docisku, zwarcia połówek formy-siła zamykania, uplastycznienia)

Drogi - (skok formy, skok ślimaka lub tłoka, skok wypychaczy, skok jednostki uplastyczniającej)

Prędkości - (zamykania i otwierania formy, wypychaczy, wtrysku, jednostki uplastyczniąjącej, prędkość obrotowa ślimaka)

Czasy (cyklu, wtrysku, docisku, chłodzenia formy)

Cechy charakterystyczne procesu wtryskiwania

proces cykliczny,

wysokociśnieniowy,

do produkcji wyrobów bryłowych pełnych, kompozytowych, dwuskładnikowych, wielokolorowych, wyrobów o zmiennej gęstości, zespolonych (tworzywo - metal,itp) o masie rzędu 10-2grama do 105 grama,

bezodpadowy,

o dużej wydajności,

w pełni zautomatyzowany,

elastyczny,

mobilny.

5.Wymienić elementy linii do wytłaczania folii rękawowej

Napęd wytłaczarki

Wytłaczarka

Głowica

Kalibrator

Urządzenie chłodzące

Urządzenie odciągowe

Urządzenie tnące

Wymienić parametry wytłaczania folii

Temperatury - (stref grzewczych na cylindrze i głowicy, temp. połówek formy na termostacie)

Prędkości - (odciągu, prędkość obrotowa ślimaka)

Ciśnienie powietrza dostarczonego do głowicy

Wydatek

Prędkość wypływu,

Wydatek całkowity/masowy

Prędkości (odciągu, obrotowa ślimaka)

Budowa wytłaczarki

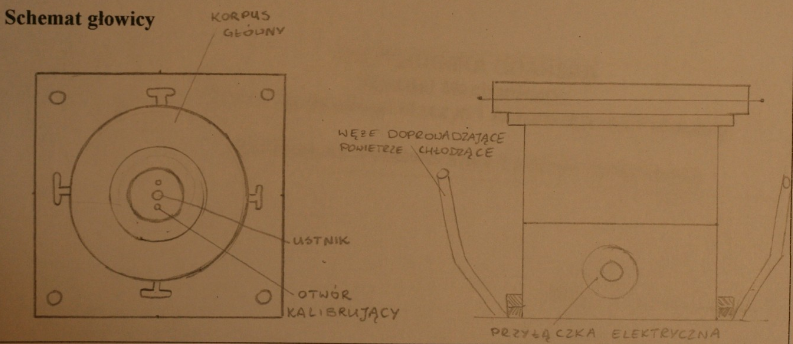

Budowa głowicy

Ustnik

Kalibrator

Otwór kalibrujący

Przyłączka elektryczna

Węże doprowadzające powietrze chłodzące

6. Co to jest kalibracja, typy kalibratorów.

Kalibracja - to proces ostatecznego ustalania kształtu i wymiarów wyrobu (wytłoczki). Kalibracja polega na niwelowaniu efektu spęcznienia metodami mechanicznymi

Spęcznienie powytłoczeniowe (efekt Barusa) to proces powiększania się wymiarów poprzecznych wyrobu po wyjściu z ustnika głowicy lub kapilary

Spęcznienie jest efektem dużego skoku naprężeń normalnych po wyjściu polimeru z ustnika i jest cechą materiałów lepko- sprężystych do których zaliczamy polimery

Spęcznienie zależy od szybkości ścinania, temperatury stopu polimerowego, cech reologicznych przetwarzanego polimeru

Typy kalibratorów:

nadciśnieniowe - stosowane do kalibracji rur

podciśnieniowe - stosowane do kalibracji rur, węży

na zasadzie przeciągania - stosowane do kalibracji profili otwartych,

na zasadzie walcowania -stosowane do kalibracji płyt

Odmiany prasowania

7. Cykl prasowania tłocznego

Prasowanie tłoczne polega na uplastycznieniu tworzywa umieszczonego w formie prasowniczej, dokładnym wypełnieniu gniazda formy tworzywem oraz utwardzeniu tego tworzywa.

Forma prasownicza składa się z dwóch zasadniczych części: stempla, nadającego wyprasce kształt wewnętrzny i matryce, nadającej jej kształt zewnętrzny.

proces cykliczny,

wysokociśnieniowy,

do produkcji wyrobów bryłowych, płyt, kompozytów z duroplastów napełnionych

o niskiej efektywności

zautomatyzowany,

elastyczny,

mobilny.

8.Prasowanie przetłoczne

napełnienie komory przetłocznej tłoczywem

zamknięcie formy

przetłoczenie uplastycznionego materiału do gniazd formujących

prasowanie właściwe

otwarcie formy i usunięcie detalu z formy

9. Wymienić parametry prasowania

10. Charakterystyka procesu kalandrowania

Kalandrowanie- Jest to proces ciągły, w którym materiał (termoplast) w postaci najczęściej proszku, pasty podawany jest do szczeliny kalandra gdzie jest uplastyczniany i homogenizowany. Po przejściu przez n szczelin w kolejnych kalandrach uformowany jest wyrób ( wykładzina, folia ) gotowy do użytkowania.

Cechy charakterystyczne:

proces ciągły,

wysokociśnieniowy,

do produkcji wyrobów typu wykładzina jedno lub wielo warstwowe, grube folie z tworzyw termoplastycznych (PVC, PE)

o dużej wydajności

zautomatyzowany,

elastyczny,

mobilny.

ZALETY

otrzymujemy wyrób gotowy do użytkowania, praktycznie bez obróbki wykańczającej

wysoka jakość i powtarzalność kształtu i wymiarów, estetyka wyrobu

możliwość pełnej automatyzacji, komputeryzacji procesu

możliwość masowej produkcji

WADY

wysoki koszt oprzyrządowania technologicznego

technologia nie ekonomiczna przy krótkich seriach produkcyjnych

wymagane wysokie kwalifikacje pracowników technicznych

długi czas przygotowania i spore nakłady finansowe związane z wdrożeniem do produkcji nowego wyrobu

Wyszukiwarka