„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Górny

Stosowanie materiałów konstrukcyjnych

i eksploatacyjnych 711[03].O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Andrzej Figiel

dr inż. Marek Młyńczak

Opracowanie redakcyjne:

mgr Janusz Górny

Konsultacja:

mgr inż. Teresa Myszor

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[03].O1.03

„Stosowanie materiałów konstrukcyjnych i eksploatacyjnych”, zawartego w modułowym

programie nauczania dla zawodu górnik odkrywkowej eksploatacji złóż

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Stale, staliwa i żeliwa jako materiały konstrukcyjne

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

25

4.1.3. Ćwiczenia

25

4.1.4. Sprawdzian postępów

28

4.2. Metale nieżelazne ich stopy

29

4.2.1. Materiał nauczania

29

4.2.2. Pytania sprawdzające

34

4.2.3. Ćwiczenia

34

4.2.4. Sprawdzian postępów

35

4.3. Materiały niemetalowe

36

4.3.1. Materiał nauczania

36

4.3.2. Pytania sprawdzające

41

4.3.3. Ćwiczenia

41

4.3.4. Sprawdzian postępów

43

4.4. Materiały eksploatacyjne

44

4.4.1. Materiał nauczania

44

4.4.2. Pytania sprawdzające

50

4.4.3. Ćwiczenia

50

4.4.4. Sprawdzian postępów

51

4.5. Podstawowe rodzaje obróbki cieplnej i cieplno-chemicznej

52

4.5.1. Materiał nauczania

52

4.5.2. Pytania sprawdzające

56

4.5.3. Ćwiczenia

57

4.5.4. Sprawdzian postępów

58

5. Sprawdzian osiągnięć

59

6. Literatura

63

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy dotyczącej stosowania

materiałów konstrukcyjnych i eksploatacyjnych.

W poradniku zamieszczono:

−−−−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−−−−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Miejsce jednostki modułowej w strukturze modułu 711[03].O1 „Techniczne podstawy

zawodu” jest wyeksponowane na schemacie zamieszczonym na stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości

dotyczące przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska znajdziesz w jednostce modułowej 711[03].O1.01 „Przestrzeganie zasad

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

711[03].O1

Techniczne podstawy zawodu

711[03].O1.01

Stosowanie przepisów bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska

711[03].O1.02

Posługiwanie się dokumentacją

techniczną

711[03].O1.03

Stosowanie materiałów

konstrukcyjnych i eksploatacyjnych

711[03].O1.04

Rozpoznawanie elementów maszyn

i mechanizmów

711[03].O1.05

Analizowanie układów elektrycznych

i automatyki przemysłowej

711[03].O1.06

Stosowanie podstawowych technik wytwarzania

części maszyn

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

przestrzegać zasad bezpiecznej pracy, przewidywać zagrożenia i zapobiegać im,

−

stosować jednostki układu SI,

−

wyjaśnić oznaczenia stosowane na rysunku technicznym maszynowym,

−

posługiwać się dokumentacją techniczną, Dokumentacją Techniczno-Ruchową, normami

i katalogami,

−

selekcjonować, porządkować i przechowywać informacje,

−

interpretować związki wyrażone za pomocą wzorów, wykresów, schematów, diagramów,

tabel,

−

korzystać z komputera,

−

współpracować w grupie,

−

zorganizować stanowisko pracy zgodnie z wymogami ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

scharakteryzować rodzaje i zastosowanie materiałów niemetalowych,

−

określić właściwości materiałów niemetalowych,

−

określić właściwości i zastosowanie materiałów ogniotrwałych,

−

określić właściwości metali i ich stopów,

−

wykonać badanie właściwości mechanicznych i technologicznych metali i stopów,

−

określić zastosowanie poszczególnych gatunków stali, żeliwa i staliwa,

−

rozróżnić gatunki, właściwości i zastosowanie metali nieżelaznych i ich stopów,

−

rozpoznać na podstawie oznaczenia: stal, staliwo, żeliwo, metale nieżelazne i ich stopy,

−

skorzystać z wykresu żelazo-węgiel, PN, katalogów, poradników,

−

sklasyfikować obróbkę cieplną i cieplno-chemiczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Stale, staliwa i żeliwa jako materiały konstrukcyjne

4.1.1. Materiał nauczania

Materiały stosowane w budowie maszyn, dzieli się na metale i niemetale

(tzw. metaloidy). Różnorodność grup, rodzajów, klas i gatunków materiałów niemetalowych

jest znaczna i trudna do sklasyfikowania.

Faza metaliczna, stan metaliczny to postać występowania materii w skondensowanych

stanach skupienia tj. stałym i ciekłym, wyróżnianą spośród innych ciał stałych i ciekłych ze

względu na swoje specyficzne własności zanikające dopiero po przejściu w stan gazowy.

reprezentowana jest przez przeważającą większość (ponad 80) pierwiastków chemicznych,

które ze względu na ich elektrododatni charakter zalicza się do pierwiastków metalicznych,

a także przez niezmiernie rozpowszechnione stopy i fazy międzymetaliczne tych

pierwiastków. Faza metaliczna materii właściwa zarówno dla stopów metali, a także

związków międzymetalicznych uwarunkowana jest specyficznym charakterem wiązań

metalicznych. Charakter ten wynika z budowy zewnętrznych powłok elektronowych

pierwiastków elektrododatnich, charakteryzujących się łatwością uwolnienia i uwspólnienia

(kolektywizacji) swych elektronów walencyjnych, nazywanych dlatego elektronami

swobodnymi. Przejawem osłabionego związania elektronów walencyjnych z jądrem atomu

są: niski potencjał jonizacyjny oraz występujący efekt fotoelektryczny i zjawisko emisji

elektronów swobodnych w wyższych temperaturach.

Odzwierciedleniem tych stosunków jest również specyficzna struktura krystaliczna

metali występujących w warunkach normalnych w stanie stałym (z wyjątkiem rtęci).

Charakteryzują się one wśród kryształów gęsto upakowaną strukturą sieci, w której węzły

obsadzają wyłącznie dodatnie jony metali, natomiast wspólne dla całej sieci elektrony

swobodne znajdują się w pobliżu tych jonów i pozostają w ustawicznym chaotycznym ruchu

(tzw. gaz elektronowy). Ze względu na taka budowę metale odznaczają się połyskiem

i brakiem przezroczystości, maja duży ciężar właściwy, są bardzo dobrymi przewodnikami

ciepła i elektryczności, odznaczają się zarówno dużą sprężystością jak i zdolnością do

plastycznych odkształceń wzdłuż płaszczyzn lub kierunków najgęstszego upakowania

atomów, a więc do łatwych poślizgów. W odróżnieniu od struktury wewnętrznej większość

niemetali, zbudowanych co najmniej z dwóch rodzajów jonów lub jonoidów o przeciwnych

znakach, w sieci metalicznej występuje tylko jeden lub kilka rodzajów jonów dodatnich

metali.

W materiałach o własnościach półprzewodnikowych (np. Ge, Si) występują wiązania

o charakterze częściowo metalicznym, a częściowo jonowym, wskutek czego przewodzą prąd

elektryczny wyłącznie jednokierunkowo. W tym przypadku ich elektrony walencyjne noszą

nazwę elektronów prawie swobodnych. Niektóre metale (np. Fe, Co) wykazują specyficzne

właściwości magnetyczne.

Klasyfikacja materiałów metalowych obejmuje:

−

metale, czyli czyste pierwiastki metaliczne, do których zalicza się m. in. Aluminium,

chrom, cynę, cynk, kobalt, magnez, miedź, molibden, nikiel, ołów, platynę, srebro, sód,

tytan, uran, wanad, wolfram, złoto, żelazo i in.;

−

stopy metali, czyli substancje metaliczne otrzymywane przez stopienie dwu lub więcej

metali, do których często dodaje się pierwiastki niemetaliczne jak węgiel, krzem, siarkę,

fosfor, azot, itp.;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

spieki, czyli półwyroby lub wyroby gotowe otrzymywane metodami metalurgii proszków

przez spiekanie składników metalowych i ceramicznych, metalowo-grafitowych,

metalowo-diamentowych, itp.

Klasyfikacja stopów metali obejmuje:

−

stopy żelaza (z węglem), do których zalicza się głownie żeliwo, staliwo i stal (najbardziej

rozpowszechnione),

−

stopy metali nieżelaznych, do których zalicza się m. in. brąz, mosiądz, itp.

Większość metali nie jest używana przez nas w postaci czystej, lecz jako stopy, których

co najmniej jednym składnikiem jest metal. Dzieje się tak, ponieważ czyste metale rzadko

mają właściwości dostosowane do potrzeb, a można je łatwo poprawić, stosując różnorakie

dodatki.

Do właściwości chemicznych metali i stopów zalicza się odporność na korozje i działanie

czynników chemicznych oraz na działanie temperatury. Dużą odpornością na korozje

odznaczają się niektóre metale takie jak: srebro, złoto, platyna i w mniejszym stopniu nikiel

i chrom.

Do właściwości fizycznych zaliczamy: gęstość, temperaturę topnienia, temperaturę

wrzenia, ciepło właściwe, przewodność cieplną i elektryczna, właściwości magnetyczne,

rozszerzalność cieplną i wygląd zewnętrzny.

Gęstość jest to stosunek masy ciała jednorodnego do objętości, wyrażany w kg/m

3

lub

g/cm

3

. Stopy i metale lekkie, jak np.: lit, sód, magnez, aluminium i ich stopy, odznaczają się

małą gęstością. Dużą gęstość mają metale ciężkie, jak np.: żelazo, nikiel, miedź, wolfram,

platyna i ich stopy.

Temperatura topnienia metali i ich stopów jest wyrażana w stopniach Celsjusza (

°

C).

Wszystkie metale są topliwe, a ponieważ ich temperatura topnienia waha się w bardzo

szerokich granicach, więc dzieli się je na łatwo topliwe, trudno topliwe i bardzo trudno

topliwe. Do metali łatwo topliwych, których temperatura topnienia wynosi do 650°C, zalicza

się między innymi takie metale, jak: cynę, cynk, bizmut, kadm, magnez i ołów. Metale trudno

topliwe mają temperaturę topnienia do 2000°C. Są to np.: chrom, kobalt, miedź, nikiel,

platyna i żelazo. Do metali bardzo trudno topliwych zalicza się molibden, tantal i wolfram.

Temperatura topnienia tych metali wynosi ponad 2000°C. Metale mają stałą temperatura

topnienia, natomiast temperatura topnienia większości stopów mieści się w pewnych

zakresach temperatury. Temperatura topnienia stopów metali jest zwykle niższa od

temperatury topnienia składnika o najwyższej temperaturze topnienia.

Temperatura wrzenia dla większości metali jest dość wysoka. Do łatwo wrzących metali

zalicza się kadm i cynk. Temperatura wrzenia kadmu wynosi 767°C, a cynku 907°C.

Tę własność cynku wykorzystuje się w hutnictwie otrzymując czysty cynk przez odparowanie

z rudy.

Ciepło właściwe jest to ilość ciepła pobierana (lub oddawana) przez 1 g danej substancji

przy zmianie temperatury o 1°C. Ciepło właściwe zależy od rodzaju substancji, temperatury

i sposobu ogrzewania. Na ogół ciepło właściwe cieczy jest większe niż ciała stałego. Ciepło

właściwe jest zawsze podawane wraz z zakresem temperatury, dla jakiej je określono.

Przewodnictwo cieplne jest jedną z charakterystycznych cech metali i stopów.

Najlepszym przewodnikiem ciepła jest srebro, a następnie miedź, złoto i aluminium.

Najgorzej natomiast przewodzi kadm, bizmut, antymon, ołów, tantal i nikiel. Miarą

przewodnictwa cieplnego jest ilość ciepła, jaka przepływa przez przewodnik o długości 1 m

o przekroju 1 m

2

w ciągu 1 godziny przy różnicy temperatury 1°C.

Przewodnością elektryczną metali i stopów nazywamy zdolność przewodzenia prądu

elektrycznego. Najlepszym przewodnikiem prądu jest srebro, a następnie miedź, złoto

i aluminium. Dlatego na przewody elektryczne używa się miedzi lub aluminium, gdyż

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

stawiają one najmniejszy opór przepływającemu prądowi elektrycznemu. Przewodność

elektryczna maleje ze wzrostem temperatury przewodnika.

Własności magnetyczne metali i stopów polegają na zdolności magnesowania się.

Najlepsze własności magnetyczne mają żelazo, nikiel i kobalt, a ze stopów – stal.

Z materiałów tych buduje się najlepsze magnesy trwałe.

Rozszerzalność cieplna metali i stopów przejawia się we wzroście wymiarów liniowych

i objętości pod wpływem wzrostu temperatury i kurczeniu się podczas chłodzenia.

Największą rozszerzalność cieplną wykazuje kadm, a najmniejszą wolfram. Zjawisko

rozszerzalności cieplnej ma duże znaczenie praktyczne i musi być uwzględniane

w konstrukcjach mostów, urządzeń pracujących w zmiennych temperaturach i silnikach

cieplnych. Własności mechaniczne, najprościej rzecz ujmując określają odporność metalu na

działanie różnych sił zewnętrznych.

Wytrzymałość jest określona jako stosunek największej wartości obciążenia uzyskanego

w czasie próby wytrzymałościowej do pola powierzchni przekroju poprzecznego badanego

elementu. W zależności od rodzaju obciążeń rozróżnia się wytrzymałość na rozciąganie,

ś

ciskanie, zginanie, skręcanie, ścinanie i wyboczenie.

Twardość określa odporność materiału na odkształcenia trwałe, powstające wskutek

wciskania weń wgłębnika. Próby twardości dokonuje się sposobem: Brinella, Rockwella

i Vickersa.

Udarność, czyli odporność materiałów na uderzenia, sprawdza się za pomocą próby

udarności polegającej na złamaniu jednym uderzeniem młota wahadłowego próbki

o określonym kształcie i wymiarach. Miarą udarności jest stosunek pracy zużytej na złamanie

próbki do pola przekroju poprzecznego próbki. Próbie udarności poddaje się materiał

przeznaczony na części, które są narażone na uderzenia lub nagłe obciążenia, a niekiedy

nawet gotowe już części.

Własności technologiczne metali

Własności technologiczne określają przydatność materiału w procesach wytwarzania

przedmiotów. Do własności technologicznych zalicza się lejność (własności odlewnicze),

plastyczność i skrawalność.

Lejność, czyli zdolność ciekłego metalu lub stopu do wypełniania formy odlewniczej,

zależy od składu chemicznego, struktury i temperatury ciekłego metalu.

Plastyczność określa zdolność ciał stałych do osiągania znacznych odkształceń trwałych

pod działaniem sił zewnętrznych bez naruszania spójności. Inaczej – jest to przydatność

materiału do obróbki plastycznej, czyli do kucia, tłoczenia, walcowania, itp.

Skrawalność, czyli podatność materiału do obróbki skrawaniem, bada się stosując próby,

podczas których określa się powierzchnię skrawaną oraz rodzaj wiórów.

Ocenę technologicznych własności plastycznych przeprowadza się na podstawie prób

mających wykazać podatność materiału do odkształceń trwałych, niezbędnych do nadania

właściwych kształtów produktom, przy czym głównie wymienić należy: próbę zginania,

próbę nawijania drutu, próbę kucia oraz próbę tłoczności.

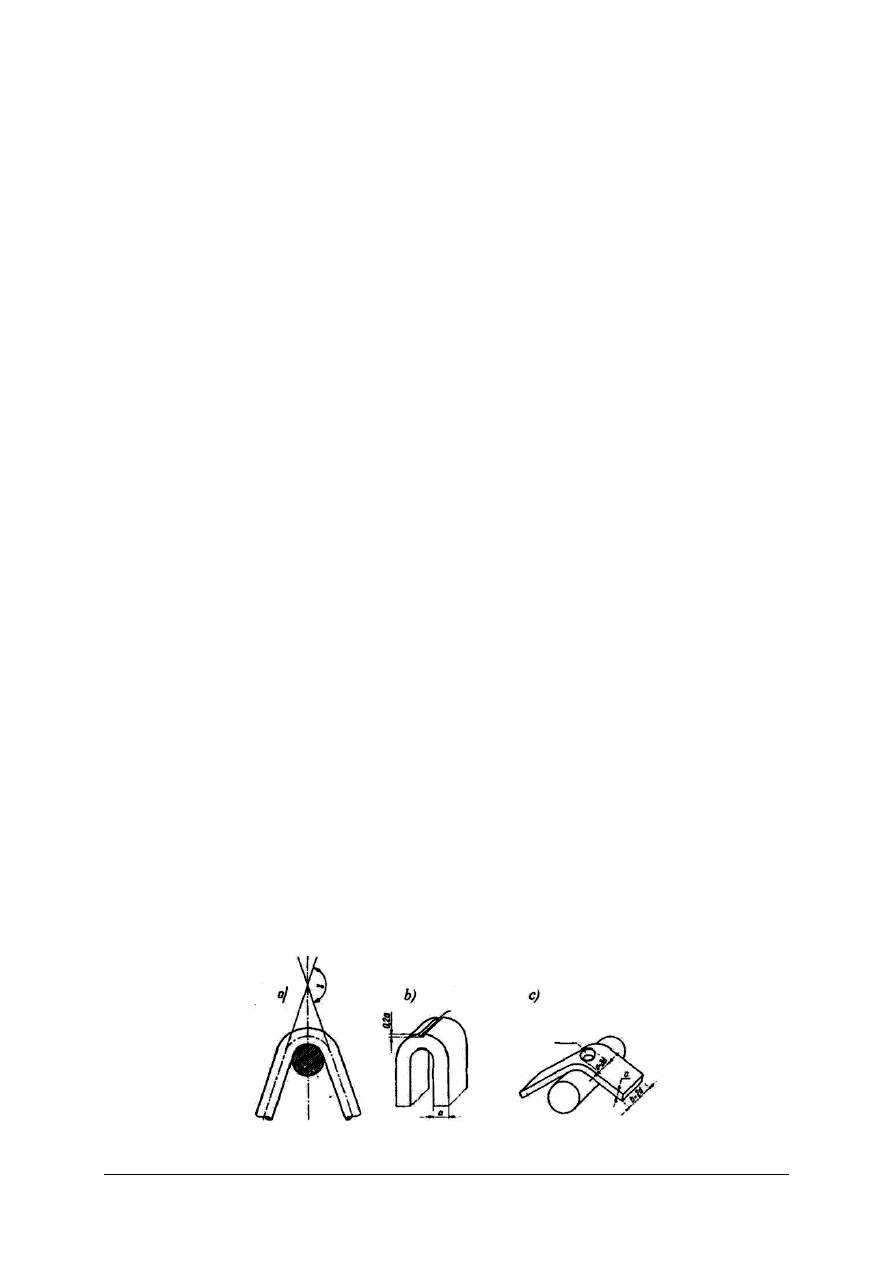

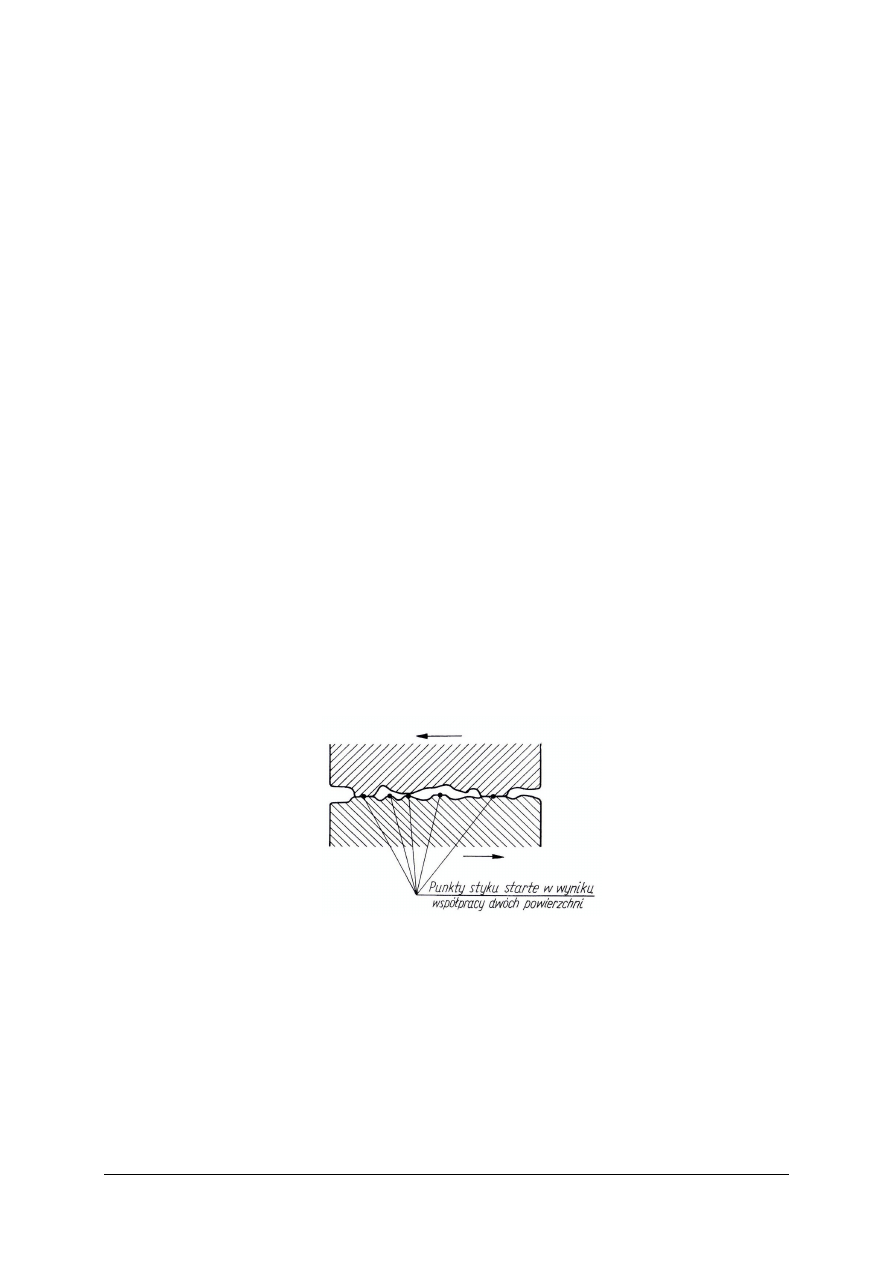

Rys. 1. Próba zginania: a) zwykła, b) obostrzona z karbem, c) obostrzona z otworem [8]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Próbę zginania przeprowadza się na prętach o przekrojach kołowym, kwadratowym

lub prostokątnym. Polega ona na powolnym zginaniu próbki wokół pręta. W niektórych

przypadkach przeprowadza się obostrzoną próbę zginania. W próbie zginania miarą

plastyczności jest wartość kąta, o jaki próbkę można zgiąć bez spowodowania pęknięcia.

Materiały bardzo

plastyczne poddaje się próbie wielokrotnego zginania. Miarą plastyczności

jest liczba określonych przegięć wykonanych do chwili pojawienia się pierwszych pęknięć.

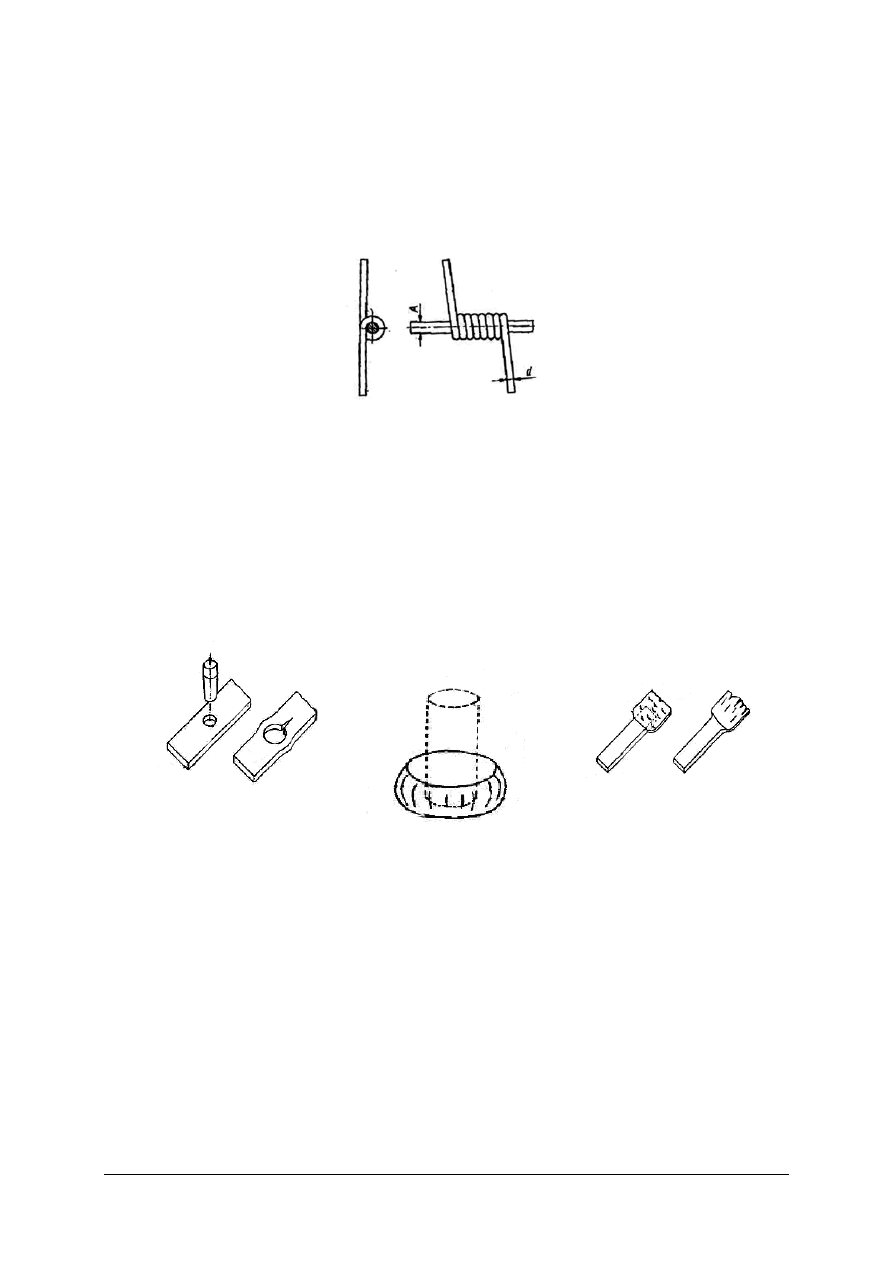

Rys. 2. Próba nawijania drutu [8]

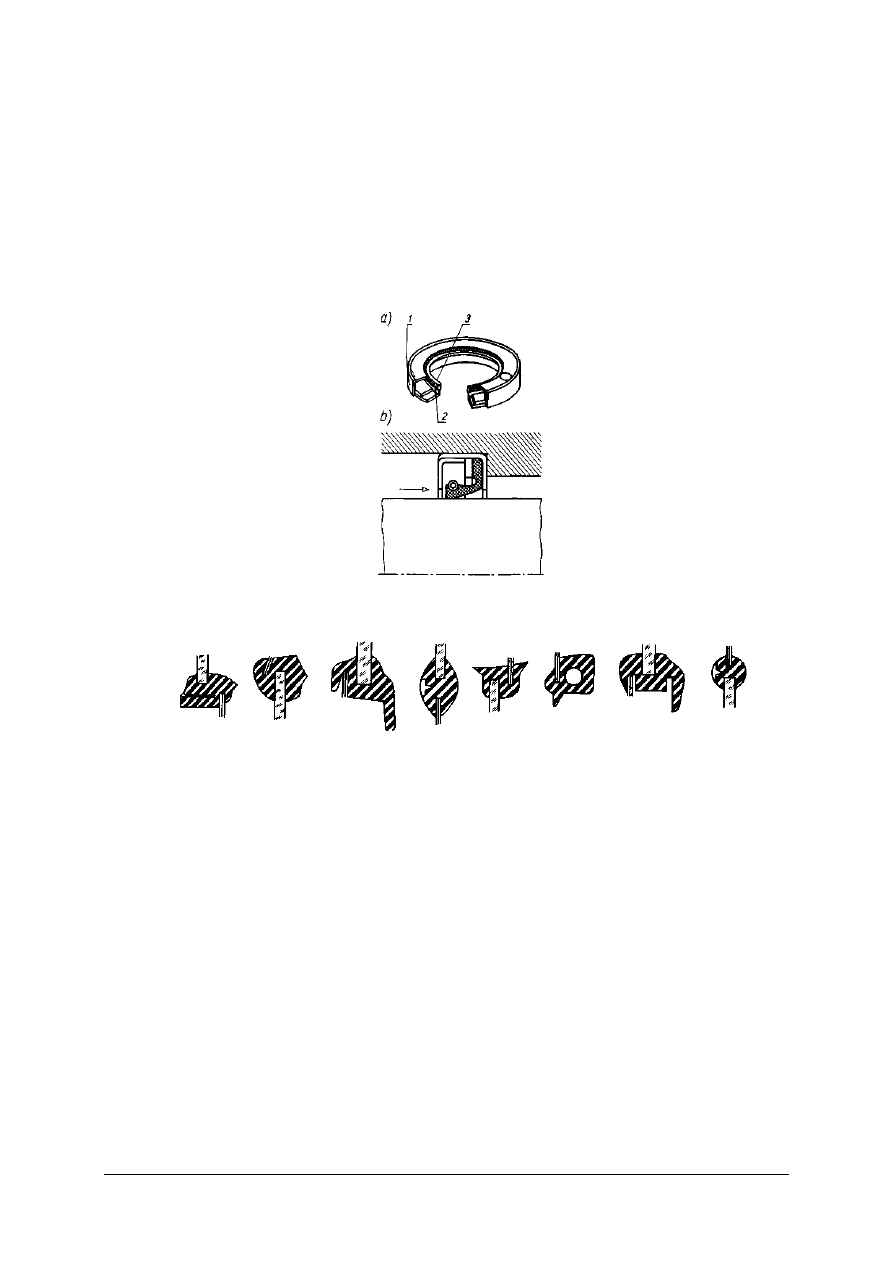

Próbę nawijania stosuje się do drutów o średnicach mniejszych od 6 mm. Określa ona

własności plastyczne drutu oraz pozwala na wykrycie niejednorodności materiału. Ponadto

umożliwia w przypadku drutów emaliowanych określenie w warunkach próby trwałości

nałożonej powłoki. Próba polega na nawinięciu drutu na trzpień o określonej średnicy.

Sposób nawinięcia, liczbę zwojów oraz średnicę trzpienia określa norma.

Próba kucia. Próbę kucia można wykonać zależnie od potrzeby jako próbę spęczania,

próbę rozklepywania lub próbę rozbijania. Sposób przeprowadzania tych prób przedstawiają

rysunki 3, 4, 5. Miarą plastyczności w próbie kucia jest stopień odkształcenia uzyskany do

chwili pojawienia się pęknięć materiału.

Rys. 3. Próba rozbijania: 1 – trzpień,

2 – próbka z otworem [8]

Rys. 4. Próba spęczania [8]

Rys. 5. Próba rozklepywania [8]

Do pomiaru twardości stosuje się metody: Brinella, Rockwella, Vickersa, Poldi

i Shore`a. Pomiar twardości metodą Shore`a polega na pomiarze wysokości odbicia się od

powierzchni badanej niewielkiego ciężarka zakończonego twardym wgłębnikiem, który spada

na powierzchnię badaną z odpowiedniej wysokości. Im bardziej materiał jest twardy, tym

wyżej odskoczy ciężarek twardościomierza.

Pomiar twardości sposobem Brinella sprowadza się do pomiaru średnicy odcisku kulki

o wybranej średnicy przy wybranym obciążeniu, a odpowiadającą jej twardość badanego

metalu odczytuje się z tablic zamieszczonych w PN-91/H-04350. Odcisk wykonuje się przy

użyciu twardościomierza, natomiast średnicę odcisku mierzy się za pomocą mikroskopu

pomiarowego lub specjalnej lupy z dokładnością do ±0,25% średnicy kulki.

Stosuje się kulki o średnicy 10; 5; 2,5; i 1 mm, przy czym średnicę kulki i jej obciążenie

przy pomiarze dobiera się zależnie od badanego metalu, tak aby głębokość odcisku h była

co najmniej 8 razy mniejsza od grubości próbki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Zależnie od spodziewanej twardości badanej próbki i średnicy kulki siłę obciążającą

wgłębnik dobiera się w granicach 9,8–29420 N, tak aby uzyskać odcisk o średnicy zawartej

w przedziale od 0,24 do 0,6 średnicy kulki Czas działania całkowitej siły obciążającej

powinien wynosić: 10–15 s dla stali i żeliwa oraz 30–60 s dla stopów metali nieżelaznych

i powinien być tym większy, im mniejsza twardość badanej próbki.

Zaleca się stosować kulkę o średnicy 10 mm lub możliwie największej dopuszczalnej

według wyżej wymienionego warunku. Przy twardości badanego metalu do 450 jednostek

Brinella stosuje się kulki stalowe, a przy twardości powyżej 450 HB — kulki z węglików

spiekanych. Te ostatnie kulki pozwalają badać metale o twardości do 600 jednostek Brinella.

Powierzchnia badanego przedmiotu w miejscu pomiaru twardości powinna być płaska

i równa oraz oczyszczona ze zgorzeliny i smaru. Na każdej próbce powinny być wykonane co

najmniej trzy pomiary. Przy twardości powyżej 35 HB odstęp środków sąsiednich odcisków

powinien być większy od 4-krotnej średnicy odcisku, a odstęp środka odcisku od krawędzi

badanej próbki powinien być większy od 2,5-krotnej średnicy odcisku.

Przy twardości poniżej 35 HB minimalne odstępy odcisków należy zwiększyć

odpowiednio do 6 i 3-krotnej średnicy odcisku. Symbol jednostki twardości Brinella HB

uzupełnia się literą S, gdy pomiar był wykonywany kulką stalową lub literą W, gdy pomiar

był wykonywany kulką z węglików spiekanych oraz liczbami oznaczającymi średnicę kulki,

wartość stosowanego obciążenia i czas działania obciążenia, gdy średnica jest inna niż

10 mm, obciążenie inne niż 29420 N (3000 kG) i czas działania inny niż 10–15 s. Dla

przykładu zapis 185 HBS5/750/20 oznacza twardość 185 jednostek Brinella zmierzoną kulką

stalową o średnicy 5 mm, przy obciążeniu F = 7355 N (750 kG) w ciągu 20 s.

Kryterium konstrukcyjne wymaga zapewnienia odpowiednich własności gotowemu

elementowi, gwarantujących jego funkcjonowanie, trwałość i niezawodność w określonych

warunkach pracy.

Kryterium technologiczne polega na umożliwieniu wykonania części w jak najprostszy

sposób, unikając procesów pracochłonnych, materiałochłonnych i energochłonnych.

Kryterium ekonomiczne sprowadza się do zasady stosowania materiału najtańszego

i najbardziej dostępnego spośród materiałów spełniających pozostałe wymagania.

Materiały konstrukcyjne są produkowane i dostarczane w określonej postaci (odlewy,

odkuwki, pręty, blachy, rury, itp.). Postać materiału decydująco wpływa na technologiczność

i ekonomiczność wykonywanej z niego części; często wpływa również na jej jakość. Przy

doborze materiału jest konieczne określenie nie tylko jego rodzaju i gatunku, lecz także

postaci, stanu oraz innych wymagań. W normach dopuszcza się wybór rodzaju obróbki

cieplnej, obróbki plastycznej, stanu powierzchni, tolerancji wymiarowych i wielu własności

półwyrobów metalowych, których ustalenie podczas konstruowania części i umieszczenie

w postaci wymagań na rysunku konstrukcyjnym w znacznym stopniu ułatwia uzyskiwanie

założonych własności gotowych elementów.

Szczegółowe wymagania oraz sposób ich podawania na rysunkach i w zamówieniach są

określone w normach przedmiotowych dotyczących półwyrobów metalowych.

Charakterystyki materiałów konstrukcyjnych są ujęte nie tylko w normach (państwowe,

branżowe, zakładowe), lecz także w warunkach technicznych, kartach materiałowych,

poradnikach i broszurach wydawanych przez hutnictwo, wydawnictwach opracowywanych

w ramach tzw. Banków informacji o materiałach oraz wydawnictwach instytutów i wyższych

uczelni. Korzystanie z tej obszernej dokumentacji wymaga dużego doświadczenia oraz

wiedzy metaloznawczej. Dlatego dobór materiału oraz procesów technologicznych mających

na celu nadanie częściom określonych własności powinien być konsultowany ze specjalistami

z dziedziny metaloznawstwa, obróbki cieplnej, przeróbki plastycznej, itp.

Konstrukcyjne materiały metalowe z wyjątkiem odlewów i proszków spiekanych są

produkowane w postaci półwyrobów przerobionych plastycznie na gorąco lub na zimno

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

(kutych, walcowanych, ciągnionych, wyciskanych). Materiały takie wykazują anizotropię,

różnicę własności mechanicznych w zależności od kierunku przeróbki plastycznej, co

powinno być uwzględnione przy ich wykorzystaniu na określone elementy.

ś

elazo występuje w przyrodzie pod postacią związków chemicznych, najczęściej

z tlenem. W technice, poza nielicznymi wyjątkami, stosuje się stopy żelaza z różnymi

składnikami, z których najważniejszym jest węgiel: oprócz węgla, techniczne stopy żelaza

zawierają zawsze pewne ilości krzemu, manganu, siarki i fosforu, przedostające się do stopu

w czasie procesów metalurgicznych.

W zależności od składu chemicznego dzieli się stale na: węglowe (niestopowe) i stopowe.

Stale węglowe zawierają, oprócz żelaza, gł. węgiel oraz niewielkie ilości pierwiastków

pochodzących z przerobu hutniczego; są to zanieczyszczenia (gł. siarka i fosfor) oraz

domieszki, których zawartość nie może przekraczać określonych umownych ilości: 0,8%

manganu, 0,4% krzemu, 0,3% chromu, 0,3% niklu, 0,2% wolframu, 0,2% miedzi, 0,2%

kobaltu, 0,1% aluminium, 0,05% molibdenu, 0,05% wanadu, 0,05% tytanu; pod względem

zawartości węgla stale węglowe dzieli się na:

–

niskowęglowe (do 0,25% C),

–

ś

redniowęglowe (0,35–0,6% C),

–

wysokowęglowe (powyżej 0,6% C).

Zależnie od stopnia czystości, określonego zawartością fosforu i siarki, rozróżnia się stale

węglowe:

–

zwykłej jakości (0,045–0,07% P i 0,045–0,06% S),

–

wyższej jakości (do 0,04% P i 0,04% S),

–

najwyższej jakości (0,025–0,035% P i 0,025–0,035% S).

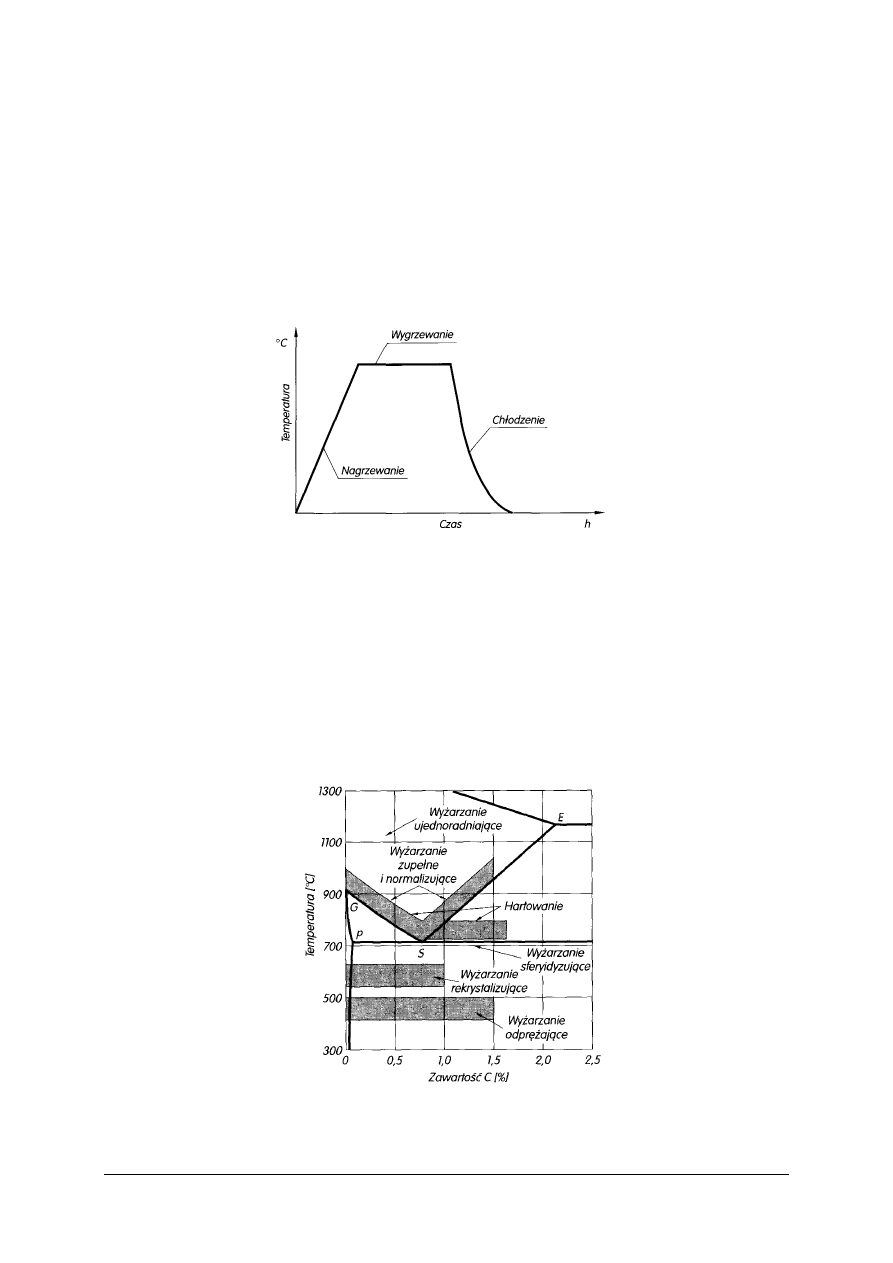

W czasie nagrzewania (lub chłodzenia) stopów żelaza zachodzi w nich szereg przemian,

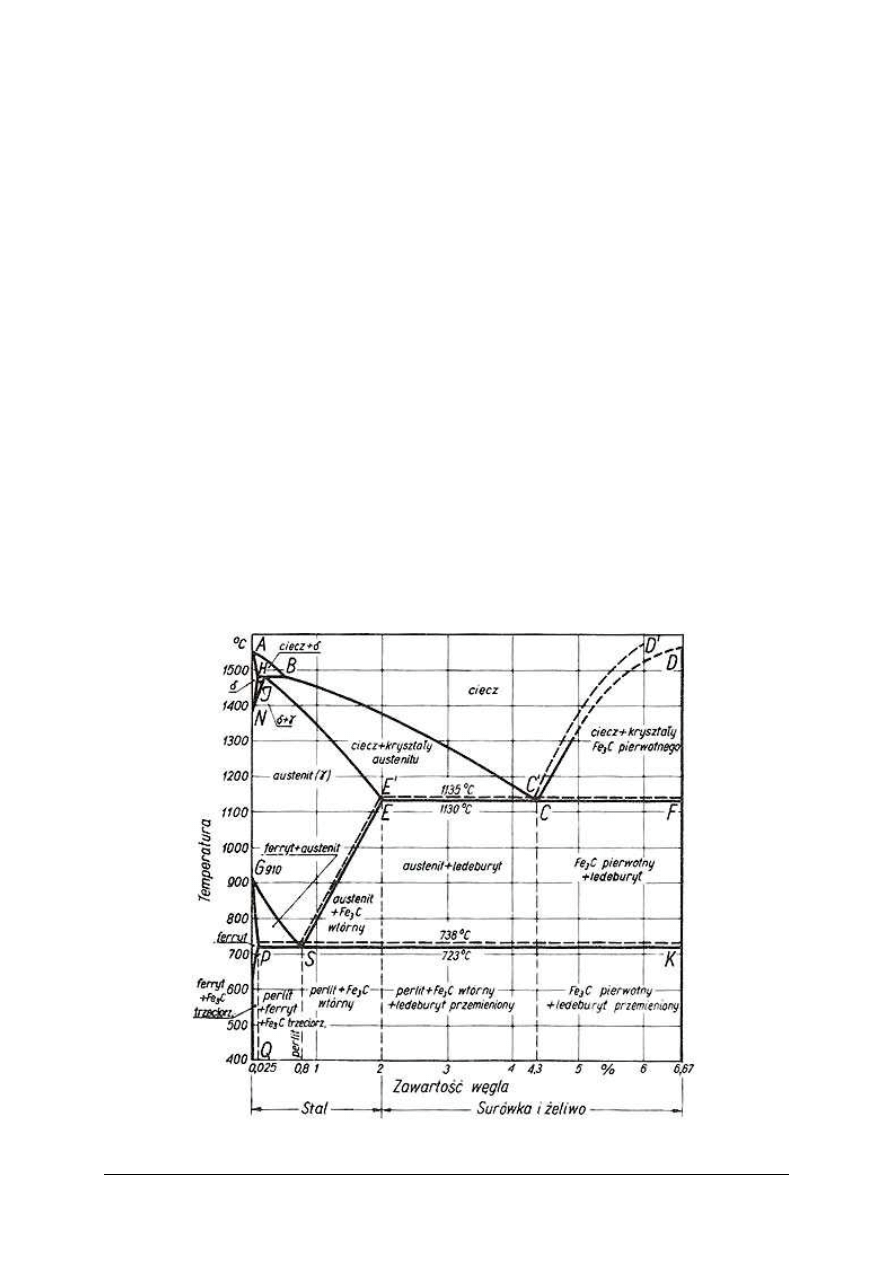

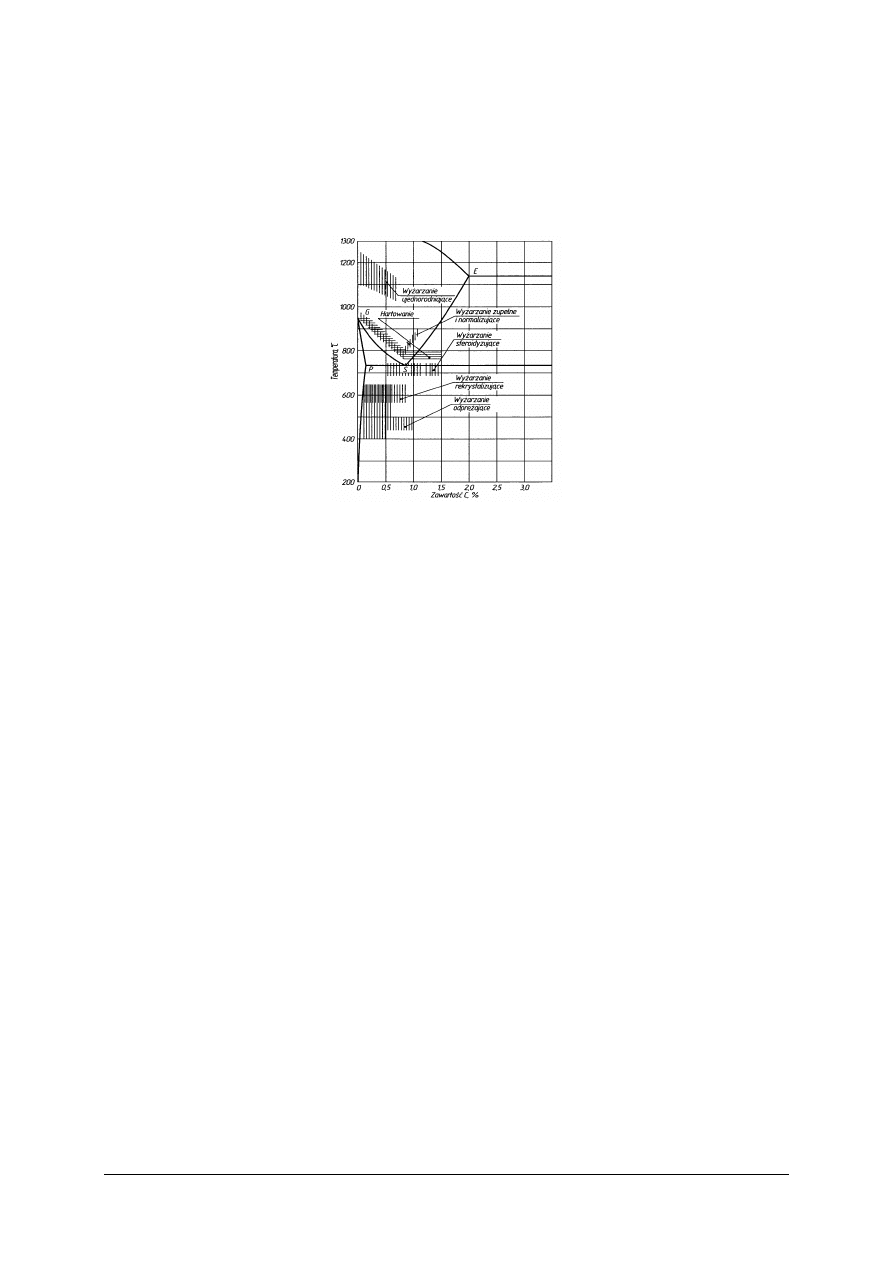

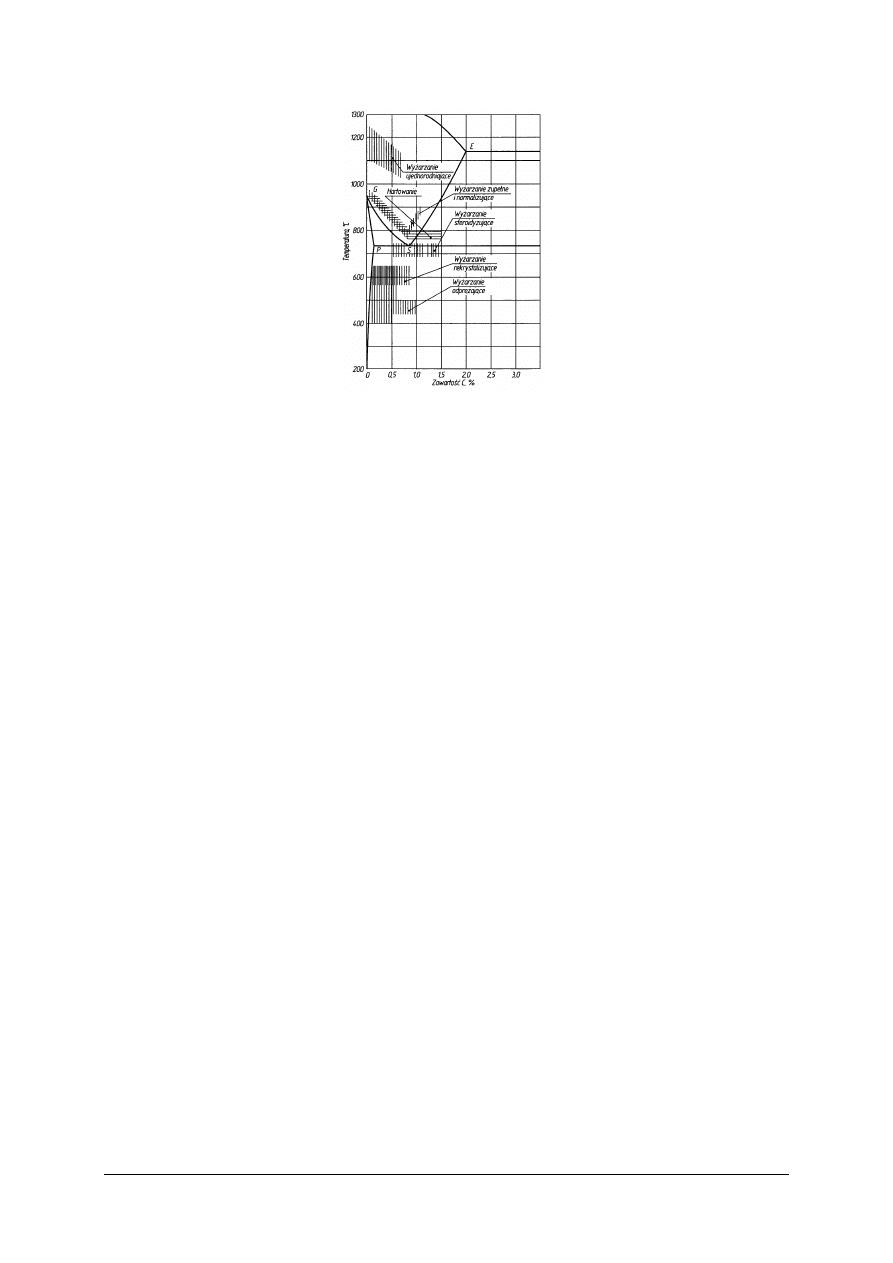

aż do topnienia włącznie; obrazuje je tzw. wykres żelazo-węgiel (rys. 6).

Rys. 6.Wykres żelazo-węgiel [2, s. 34 ]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Za domieszki zwykłe stali uważa się mangan, krzem, fosfor, siarkę oraz wodór, azot

i tlen, ponieważ te pierwiastki występują zawsze w mniejszej lub większej ilości

w przemysłowych gatunkach stali. Zawartość tych pierwiastków w stalach węglowych nie

przekracza zwykle następujących granic: Mn do 0,8% (w niektórych gatunkach stali granica

ta jest rozszerzona do 1,5%), Si do 0,5%, P do 0,05% (z wyjątkiem stali automatowych), S do

0,05% (z wyjątkiem stali automatowych).

Klasyfikacji gatunków stali dokonuje się zgodnie z PN-EN 10020:1996 według składu

chemicznego oraz wg ich zastosowania i własności mechanicznych lub fizycznych.

Klasyfikacja stali według składu chemicznego:

–

stale niestopowe (węglowe),

–

stale stopowe.

Do stali niestopowych zalicza się te gatunki stali, w których zawartość pierwiastków jest

mniejsza od zawartości granicznych podanych w tabeli 1.

Do stali stopowych zalicza się gatunki stali, w których zawartość przynajmniej jednego

pierwiastka jest równa lub większa od zawartości granicznej podanej w tabeli 2

.

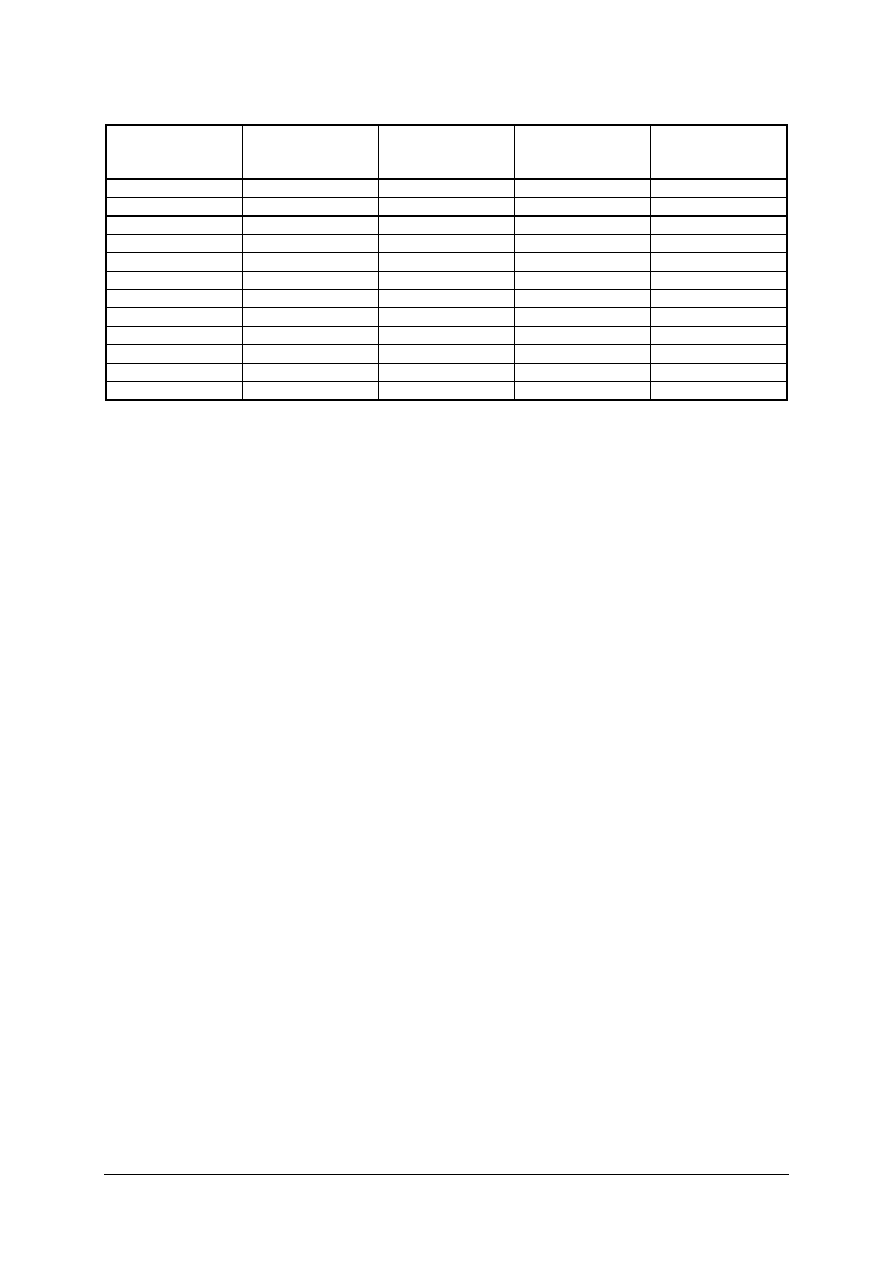

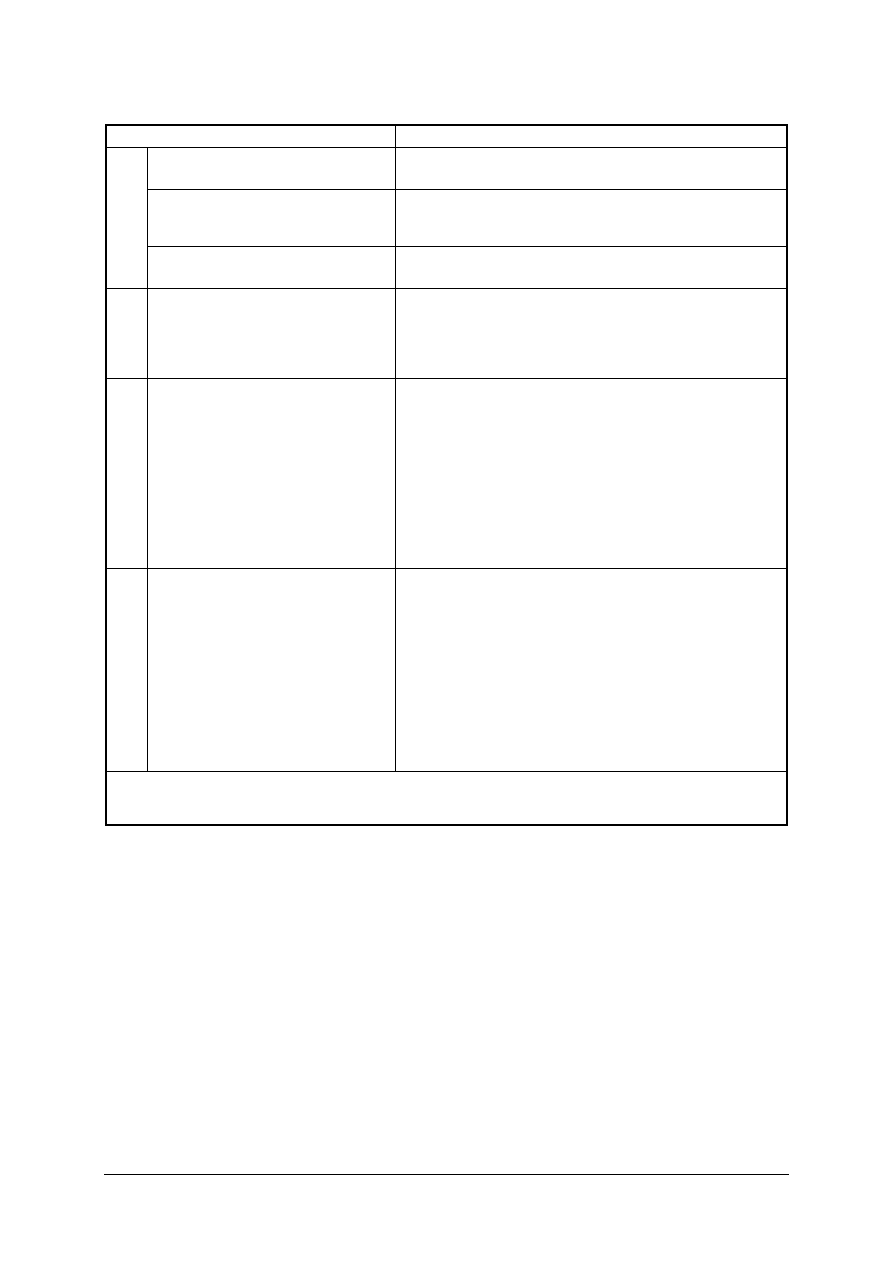

Tabela 1. Zawartość graniczna pierwiastków między stalami niestopowymi i stopowymi [PN-EN 10020:1996]

Nazwa i symbol

chemiczny pierwiastka

Zawartość graniczna

(% wagowy)

Aluminium

Al 0,10

Bor

B 0,0008

Bizmut

Bi 0,10

Chrom

Cr* 0,30

Cyrkon

Zr* 0,05

Kobalt

Co 0,10

Krzem

Si 0,50

Lantanowce

każdy 0,05

Mangan

Mn 1.65**

Miedź

Cu* 0,40

Molibden

Mo* 0,08

Nikiel

Ni* 0,30

Niob

Nb* 0,06

Ołów

Pb 0,40

Selen

Se 0,10

Tellur

Te 0,10

Tytan

Ti* 0,05

Wanad

V* 0,10

Wolfram

W 0,10

Inne (każdy oprócz fosforu, siarki i azotu)

0,05

*

Jeżeli te pierwiastki określa się dla stali w kombinacji dwu, trzech lub czterech, a ich zawartości są mniejsze

niż podane w tablicy, to przy kwalifikacji stali należy dodatkowo uwzględnić zawartość graniczną

wynoszącą 70% sumy poszczególnych zawartości granicznych tych dwu, trzech lub czterech pierwiastków.

** Jeżeli jest określona tylko maksymalna zawartość manganu, jego graniczna zawartość wynosi 1,80% i nie

stosuje się zasady 70%.

Klasyfikacja stali według zastosowania i własności mechanicznych lub fizycznych

Klasy jakości stali niestopowych:

–

stale niestopowe podstawowe,

–

stale niestopowe jakościowe,

–

stale niestopowe specjalne.

Stale podstawowe to gatunki stali o takich wymaganiach jakościowych, jakie można

osiągnąć w ogólnie stosowanym procesie stalowniczym, bez dodatkowych zabiegów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

technologicznych. Wyroby z tych stali nie są przeznaczone do obróbki cieplnej (z wyjątkiem

wyżarzania odprężającego, zmiękczającego i normalizowania).

Stale niestopowe jakościowe to gatunki stali, których własności w stanie obrobionym

cieplnie w zasadzie się nie określa, nie określa się również czystości metalurgicznej

wyrażonej stopniem zanieczyszczenia wtrąceniami niemetalicznymi. Ze względu na warunki

stosowania wyrobów ze stali jakościowych, wymagania dotyczące, np.: wrażliwości na

kruche pękanie, regulowanej wielkości ziarna czy podatności na kształtowanie, są wyższe niż

dla stali podstawowych, co wymusza większą staranność podczas produkcji.

Stale niestopowe specjalne charakteryzują się wyższym niż stale jakościowe stopniem

czystości metalurgicznej, szczególnie w zakresie zawartości wtrąceń niemetalicznych. Są one

przeważnie przeznaczone do ulepszania cieplnego lub hartowania powierzchniowego. Dzięki

dokładnemu doborowi składu chemicznego oraz przestrzeganiu specjalnych warunków

produkcji stali i kontroli przebiegu procesów technologicznych uzyskuje się różnorodne

własności przetwórcze i użytkowe stali. Często otrzymuje się równocześnie i w zawężonych

granicach, np.; wysoką wytrzymałość lub hartowność z równocześnie dobrą ciągliwością,

podatnością na kształtowanie, spawanie itp.

Systemy oznaczania stali. Znaki stali, symbole główne

Norma EN 10027-1:1992 jest zalecana przez CEN (Europejski Komitet Normalizacyjny)

do stosowania przez krajowe komitety normalizacyjne bez jakichkolwiek zmian.

PN-EN 10027-1 jest identyczna z EN 10027-1:1992 i została ustanowiona przez Polski

Komitet Normalizacyjny 15.12.1994 r. W tej klasyfikacji oznaczeń stali wyróżnia się dwie

główne grupy znaków:

–

znaki zawierające symbole wskazujące na skład chemiczny stali,

–

znaki zawierające symbole wskazujące na zastosowanie oraz mechaniczne lub fizyczne

własności stali.

W obu grupach znaków po symbolach głównych mogą być podawane symbole

dodatkowe. Poniżej podano jedynie, z jakich symboli głównych składa się znak stali.

W przypadku staliwa znak gatunku zawierający symbole wskazujące na skład chemiczny

poprzedza litera G.

Oznaczanie stali wg składu chemicznego

W znakach stali wg składu chemicznego wyróżnia się cztery podgrupy:

−

stale niestopowe (bez stali automatowych) o średniej zawartości manganu < 1%. Znak

tych stali składa się z następujących symboli głównych, umieszczonych kolejno po sobie:

litery C i liczby będącej 100-krotną średnią wymaganą zawartością węgla,

−

stale niestopowe o średniej zawartości manganu ≥ 1 %,

−

niestopowe stale automatowe,

−

stale stopowe (bez stali szybkotnących) o zawartości każdego pierwiastka

stopowego < 5%.

Znak tych stali składa się z: liczby będącej 100-krotną wymaganą średnią zawartością

węgla, symboli pierwiastków chemicznych składników stopowych stali w kolejności

malejącej zawartości pierwiastków oraz liczb oznaczających zawartości poszczególnych

pierwiastków stopowych w stali. Każda liczba oznacza odpowiednio, średni procent

zawartości pierwiastka pomnożony przez współczynnik według tabeli 2 i zaokrąglony do

najbliższej liczby całkowitej. Liczby oznaczające zawartości poszczególnych pierwiastków

stopowych należy oddzielić poziomą kreską.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

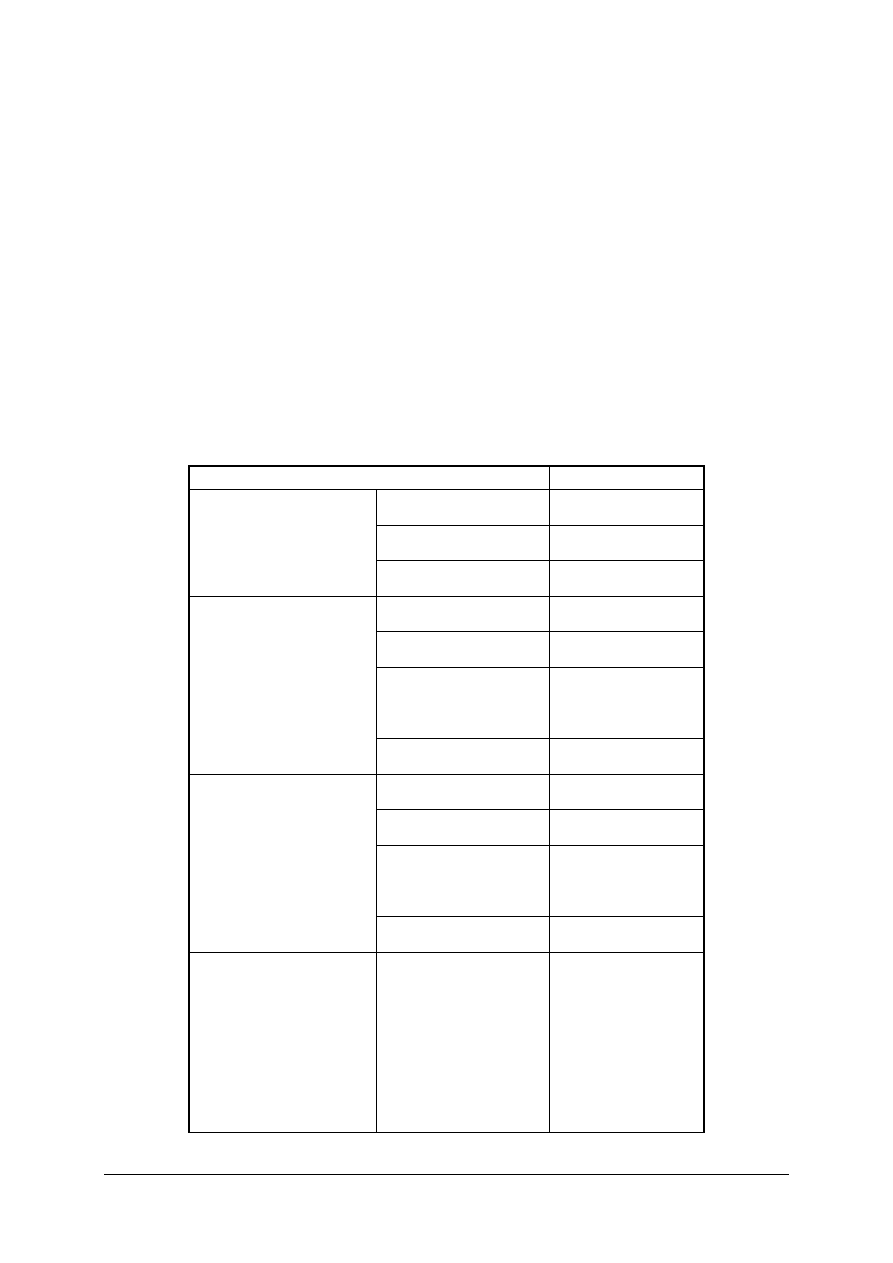

Tabela 2. Współczynnik do ustalania symboli liczbowych pierwiastków stopowych przy oznaczaniu stali

stopowych (bez stali szybkotnących) o zawartości każdego pierwiastka stopowego < 5%

[PN-EN100271]

Pierwiastek

Współczynnik

Cr, Co, Mn, Ni, Si, W

4

Al, Be, Cu, Mo, Nb, Pb, Ta, Ti, V,

10

Ce, N, P, S

100

B

1000

Na przykład 55NiCrMoV6-2-2 jest znakiem stali o średnim składzie: 0,55% C, l,5%Ni,

0,6% Cr, 0,2% Mo i poniżej 0,1 % V (jest to stal narzędziowa do pracy na gorąco).

Stale niestopowe podstawowe konstrukcyjne są stosowane zazwyczaj w stanie surowym

lub rzadziej w stanie normalizowanym. Według PN-88/H-84020 rozróżnia się

6 podstawowych gatunków stali w tej grupie. W zależności od składu chemicznego

i wymaganych własności mechanicznych. Znak gatunku stali składa się z liter St oraz liczby

porządkowej 0, 3, 4, 5, 6 lub 7. Gatunki stali przeznaczone na konstrukcje spawane o liczbie

porządkowej 0, 3 i 4 oznacza się dodatkowo literą S (np. St0S, St3S, St4S) oraz w przypadku

określonej zawartości miedzi (z wyjątkiem St0S) dodatkowo literami Cu (np. St3SCu.

St4SCu). Gatunki o liczbie porządkowej 3 i 4 o podwyższonych wymaganiach jakościowych

(o obniżonej zawartości C oraz P i S) oznacza się dodatkowo literą V lub W (np. St3V,

St4W). Znak gatunku stali St5, St6 i St7 w przypadku określonej dodatkowo zawartości

węgla, manganu i krzemu uzupełnia się na początku literą M (np. MSt5). Gatunki stali

o liczbie porządkowej 3 i 4 z literą S lub V mogą być dodatkowo oznaczane literą

X w przypadku stali nieuspokojonej (np. St3SX, St3VX, St3ScuXC) lub literą Y w przypadku

stali półuspokojonej (np. StSCuY, St4SY, St4W). Skład chemiczny i własności mechaniczne

tych stali podane są w tabeli 3.

Stale niestopowe specjalne do ulepszania cieplnego i utwardzania powierzchniowego

należą do grupy stali o wyższych wymaganiach w porównaniu do stali jakościowych

i charakteryzują się wyższym stopniem czystości. Zawartość fosforu i siarki nie może w nich

przekraczać po 0,040%. Są przeznaczone do wyrobu maszyn i urządzeń i stosuje się je

w stanie ulepszonym cieplnie, normalizowanym, hartowanym powierzchniowo lub po

nawęglaniu. Dzięki dokładnemu doborowi składu chemicznego oraz przez zastosowanie

specjalnych warunków wytwarzania uzyskuje się wymagane właściwości technologiczne

i użytkowe często w kombinacji z wysoką lub wąsko ograniczoną wytrzymałością lub

hartownością. Znak tych stali wg PN-93/H-84019 składa się z liczb dwucyfrowych, które

mogą być uzupełnione literami. Liczby te określają przybliżone średnie zawartości węgla

w setnych częściach procentu (np. 10, 15, 20, 25, 30 itd). Litery po liczbach oznaczają:

–

G – stal o podwyższonej zawartości manganu,

–

A – stal o podwyższonej czystości w zakresie fosforu i siarki,

–

AA – stal o zaostrzonych wymaganiach w zakresie składu chemicznego (np.: dotyczących

zawartości węgla, obniżonej zawartości fosforu i siarki, ograniczonej sumie zawartości

Cr+Mo+Ni, itp.),

–

rs – stal o regulowanej zawartości siarki,

–

h – stal o wymaganej hartowności,

–

H – stal o podwyższonej dolnej granicy twardości w stosunku do wymaganego pasma

hartowności,

–

L – stal o obniżonej granicy twardości w stosunku do wymaganego pasma hartowności,

przy czym cyfry (np. 4, 5, 15) po literach hH i hL oznaczają odległości od czoła próbki

w milimetrach (4 mm, 5 mm, 15 mm).

Wśród stali węglowych konstrukcyjnych o określonym zastosowaniu można wyodrębnić

następujące ważniejsze grupy gatunków:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

–

stale do wyrobu drutu do patentowania, na liny, na sprężyny, do konstrukcji sprężanych,

drutu ogólnego przeznaczenia i dla przemysłu włókienniczego (PN 91/H-84028),

–

stale dla kolejnictwa (PN-84/H-84027, PN-91/H-84027/03, PN-88/H-84027/04-05),

–

stale do wyrobu rur (PN-89/H-84023/07),

–

stale do wyrobu nitów (PN-89/H-84023/04-05),

–

stale na blachy kotłowe (PN-81/H-92123),

–

stale do budowy mostów (PN-89/H-84023/04),

–

stale na blachy grube i uniwersalne do budowy statków (PN-85/H-92147),

–

stale na blachy karoseryjne (PN-89/H-84023/03),

–

stale do wyrobu ogniw łańcuchów technicznych i okrętowych (PN-89/H-84023/08),

–

stale automatowe (łatwo obrabialne mechanicznie) (PN-73/H-84026),

–

stale magnetycznie miękkie (PN-89/H-84023/02).

Oznaczanie stali wg zastosowania i własności

Znak stali oznaczanych wg ich zastosowania i własności mechanicznych lub fizycznych

zawiera następujące główne symbole:

a) S – stale konstrukcyjne,

P – stale pracujące pod ciśnieniem,

L – stale na rury przewodowe,

E – stale maszynowe, za którymi umieszcza się liczbę będącą minimalną granicą

plastyczności w MPa,

b) B – stale do zbrojenia betonu, za którym umieszcza się liczbę będącą charakterystyczną

granicą plastyczności,

c) Y – stale do betonu sprężonego,

R – stale na szyny lub w postaci szyn, za którymi umieszcza się liczbę będącą wymaganą

minimalną wytrzymałością na rozciąganie,

d) H – wyroby płaskie walcowane na zimno ze stali o podwyższonej wytrzymałości

przeznaczone do kształtowania na zimno, za którym umieszcza się liczbę będącą

wymaganą minimalną granicą plastyczności albo jeżeli jest wymagana tylko

wytrzymałość na rozciąganie, wtedy umieszcza się literę T, za którą podaje się

wymaganą minimalną wytrzymałość na rozciąganie,

e) D – wyroby płaskie ze stali miękkich przeznaczonych do kształtowania na zimno, za

którym umieszcza się jedną z następujących liter:

–

C – dla wyrobów walcowanych na zimno,

–

D – dla wyrobów walcowanych na gorąco przeznaczonych do kształtowania na

zimno,

–

X – dla wyrobów bez charakterystyki walcowania (na zimno lub na gorąco) oraz dwa

symbole cyfrowe lub literowe charakteryzujące stal,

f) T – wyroby walcowni blachy ocynowanej, za którym umieszcza się:

–

dla wyrobów o jednokrotnie redukowanej grubości – literę H, za którą podaje się

liczbę będącą wymaganą nominalną twardością wg HR 30Tm,

–

dla wyrobów o dwukrotnie redukowanej grubości – liczbę będącą wymaganą

nominalną,

–

granicą plastyczności,

g) M – stale elektrotechniczne, za którym umieszcza się:

–

liczbę, będącą 100-krotną wymaganą maksymalną stratnością w W·kg-1,

–

liczbę, będącą 100-krotną nominalną grubością wyrobu w mm,

–

liczbę, oznaczającą rodzaj blachy lub taśmy elektrotechnicznej, tj.:

A – o niezorientowanym ziarnie,

D – ze stali niestopowych, nie wyżarzonych końcowo(odprężająco),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

E – ze stali stopowych, nie wyżarzonych końcowo,

N – o normalnie zorientowanym ziarnie,

S – o zorientowanym ziarnie i zmniejszonej stratności,

P – o zorientowanym ziarnie i dużej przenikalności magnetycznej.

Staliwo jest to stop żelaza z węglem i innymi pierwiastkami, zawierający do około 2,0%

węgla, otrzymywany w procesach stalowniczych, w stanie ciekłym odlewany do form

odlewniczych. Odlewy takie mogą być używane bezpośrednio po zakrzepnięciu bez obróbki

cieplnej lub mogą być obrabiane cieplnie, względnie poddawane obróbce cieplno-chemicznej.

Jako materiał konstrukcyjny staliwo wykazuje wiele zalet, ma lepsze własności

wytrzymałościowe i plastyczne w porównaniu z żeliwem, a także dobrą spawalność (zwłaszcza

niskowęglowe i niskostopowe). Wykazuje jednak gorsze własności odlewnicze ze względu na

skurcz dochodzący do 2% i wysoką temperaturę topnienia dochodzącą do 1600°C.

Staliwa węglowe konstrukcyjne ogólnego przeznaczenia

Polska norma PN-ISO 3755:1994 wymienia 8 gatunków staliw węglowych

konstrukcyjnych ogólnego przeznaczenia. Gatunki te oznacza się dwiema liczbami

trzycyfrowymi lub dwiema liczbami trzycyfrowymi i literą W: 200-400, 200-400W, 230-450,

230-450W, 270-480, 70-480W, 340-550, 340-550W. Pierwsza liczba oznacza wymaganą

minimalną wartość Re (granicę plastyczności ), w MPa, a druga – minimalną wytrzymałość

na rozciąganie Rm również w MPa. Gatunki zawierające na końcu literę W, mają dodatkowo

określoną maksymalną zawartość poszczególnych pierwiastków (czyli tzw. ograniczony skład

chemiczny), w celu zapewnienia dobrej (jednolitej) spawalności.

Staliwa, których oznaczenie nie zawiera litery W, nie mają obowiązującego składu

chemicznego poza fosforem (max 0,035%) i siarką (max 0,035%). Natomiast gatunki z literą

W mają max 0,25% C i zróżnicowaną w zależności od gatunku zawartość Mn od max 1,00%

do max. 1,50% oraz określoną maksymalną zawartość pozostałych pierwiastków (jednakowa

dla tych gatunków): ≤ 0,60% Si, ≤ 0,035% P, ≤ 0,035% S, ≤ 0,40% Ni, ≤ 0,35% Cr, ≤ 0,40%

Cu, ≤ 0,15% Mo i ≤ 0,05% V.

Wytrzymałość na rozciąganie zależy od gatunku staliwa i zawiera się w granicach

od 400–550 MPa do 550–700 MPa, a wydłużenie odpowiednio – od 25% do 15%. Staliwa

węglowe konstrukcyjne ogólnego przeznaczenia mogą być obrabiane cieplnie. Zwykle

poddaje się je normalizowaniu, wyżarzaniu zupełnemu lub wyżarzaniu odprężającemu.

Staliwa stopowe, podobnie jak stale, zawierają specjalnie wprowadzone dodatki stopowe,

które nadają im określone własności. Sposób znakowania gatunków staliw stopowych jest

analogiczny, jak stali stopowych konstrukcyjnych, z tą różnicą, że w przypadku staliw na

początku znaku znajduje się litera L. Za literą L znajdują się cyfry określające średnią

zawartość węgla w setnych procentu, następnie litery (symbole) analogiczne jak w przypadku

stali stopowych konstrukcyjnych, które określają pierwiastki stopowe, i cyfry, które podają

ś

rednią zawartość danego pierwiastka w procentach. Jeżeli zawartość pierwiastka stopowego

nie przekracza średnio 2%, to podaje się tylko litery stanowiące symbole tego pierwiastka.

Staliwa stopowe ze względu na zastosowanie dzielą się na:

–

Staliwa stopowe konstrukcyjne – Polska Norma PN-H/83156:1997 obejmuje 23 gatunki

staliw tej grupy o następujących oznaczeniach: L20G, L35G, L15GM, L30GS, L35GM,

L35GN, L30H, L40H, L17HM, L25HM, L25HN, L35HM, L40HF, L30HMF,

L30HGNM, L35HGS, L35HNM, L20HN3M, L30H2N2M, 35H2MF, L12H13,

L12H13N4M, L0H13N4M. W normie podany jest skład chemiczny poszczególnych

gatunków i ich własności mechaniczne.

Wytrzymałość na rozciąganie Rm powyższych staliw w stanie normalizowanym

zawiera się w graniach od 450 do 800 MPa, a w stanie ulepszonym cieplnie po

normalizowaniu – od 450 do 1200 MPa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

–

Staliwa do pracy w podwyższonych temperaturach – PN-89/H-83157 (9 gatunków: L20,

L16M, L20M, L20HM, L18H2M, L15HMF, L18HM, L21HMF, L17HMF). Staliwa

te charakteryzują się określonymi własnościami mechanicznymi, określoną granicą

pełzania w zakresie temperatury do 600°C.

Staliwa stopowe odporne na korozję (nierdzewne i kwasoodporne) charakteryzujące

się zwiększoną odpornością na działanie korozyjne atmosfery, kwasów oraz niektórych

ośrodków korozyjnych – PN-86/H-83158 (14 gatunków). Ze względu na zawartość

pierwiastków stopowych i struktury osnowy rozróżnia się następujące staliwa odporne na

korozję:

–

chromowe martenzytyczne (LOH13, LH14, LH14N),

–

chromowo-niklowe austenityczne (LH18N9, LH18N9T, LH16N5G6),

–

chromowo-niklowo-molibdenowe austenityczne (LH18N10M2, L0H18N10M2,

L0H18N9M, LH18N10M2T),

–

chromowo-niklowe austenityczno-ferrytyczne (L0H12N4M, LH21N5, LH12N5M,

LH21N5T).

Wszystkie gatunki staliwa odpornego na korozję mogą być spawane. Zastosowanie

tych staliw jest podobne jak stali nierdzewnych i kwasoodpornych o podobnym składzie

chemicznym.

–

Staliwa żaroodporne i żarowytrzymałe – PN-90/H-83159 (9 gatunków). Staliwo

ż

aroodporne charakteryzuje się odpornością na bezpośrednie działanie płomienia lub spalin

w wysokich temperaturach. Staliwo żarowytrzymałe wykazuje w wysokich temperaturach

wyższe własności wytrzymałościowe niż inne staliwa pracujące w tych temperaturach.

Gatunki LH18S2, LH26, LH29S2G, LH26N4S2 są wysokochromowymi staliwami

ż

aroodpornymi przeznaczonymi do pracy przy małych obciążeniach. Zawartość węgla

jest wysoka (1,3–1,5% C, z wyjątkiem LH26 – 0,5% C). Struktura tych staliw składa się

z perlitu i węglików lub ferrytu i węglików. Staliwo LH29S2G jest ponadto bardzo

odporne na ścieranie w wysokich temperaturach. Gatunki LH17N8G, LH19N14G,

LH23N18G,

LH25H19S2,

LH17N37S2G

są

chromowoniklowymi

staliwami

ż

arowytrzymałymi i żaroodpornymi, o strukturze austenitycznej. Obróbka cieplna

i zastosowanie tych staliw są analogiczne jak austenitycznych stali żarowytrzymałych.

Stosowane są one również jako kwasoodporne w podwyższonych temperaturach.

–

Staliwa odporne na ścieranie – PN-88/H-83160 (12 gatunków: L20HGSNM, L25SHNM,

L30HGN2M, L35GSM, L40GM, L40H3T, L100AGM, L40HM, [20G13, L120G13H,

L120G13T oraz L30GS według PN-87/H-83156). Stosowane są (z wyjątkiem L120G13,

L120G13T i L120G13H) w stanie normalizowanym i ulepszonym na korpusy sprzęgieł,

elementy czerpaków, koparek, koła zębate, części maszyn budowlanych, ogniwa

gąsienicowe, płyty pancerne, szczęki do kruszarek, koła jezdne do suwnic, itp. Staliwa

L120G13, L120G13H i L120G13T (wysokowęglowe i wysokomanganowe) mają strukturę

austenityczną i są szczególnie odporne na zużycie. Stosowane są w stanie przesyconym

najczęściej na rozjazdy kolejowe, gąsienice traktorowe i części łamaczy i kruszarek.

–

Staliwa narzędziowe – PN-90/H-83161. Norma obejmuje 18 gatunków staliw do pracy na

zimno i gorąco: L150HSM, L155HNM, L180HNM, L200HNM. L200HSNM,

L70H2GNM,

L90HMF,

L120H21NM,

L180H20F,

L35H17N2M.

L40H5MF,

L45HN2MF, L65HNM, L75HMF, L100H2M, L120HWMF. L120HNMF, L210H21S.

Staliwa te stosuje się w stanie obrobionym cieplnie, aby zapewnić odpowiednią twardość.

ś

eliwami węglowymi nazywa się odlewnicze stopy żelaza z węglem, zawierające

teoretycznie powyżej 2,06% C, a praktycznie 2,5–4,5% C. Poza tym żeliwa te podobnie jak

stale, zawsze zawierają pewne ilości krzemu, manganu, fosforu i siarki pochodzenia

metalurgicznego. W przeciwieństwie do stali, większość żeliw odznacza się niską

plastycznością. Węgiel w żeliwach może występować w dwóch postaciach: bądź w stanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

wolnym jako grafit, bądź w postaci związanej w cementycie. W zależności od tego rozróżnia

się żeliwa szare, które niezależnie od struktury osnowy (ferrytycznej, perlitycznej lub

ferrytyczno-perlitycznej) zawierają wydzielenia grafitu oraz żeliwa białe, w których węgiel

występuje prawie wyłącznie w postaci cementytu. Nazwy te związane są z kolorem ich

przełomów. Niekiedy spotyka się żeliwa połowiczne, które miejscami mają budowę żeliw

szarych, a miejscami – białych. Struktura żeliw zależy zarówno od ich składu chemicznego

(rys. 7), jak szybkości krystalizacji metalu, co jest związane z grubością ścianek odlewu.

Krzem, którego zawartość w żeliwach waha się od 0,3 do 5%, sprzyja tworzeniu grafitu.

Zmieniając zawartość krzemu można otrzymać różne rodzaje żeliw, całkowicie odmienne

zarówno pod względem struktury, jak i własności, od żeliwa białego do ferrytycznego szarego.

Proces grafityzacji ułatwiają również takie pierwiastki, jak miedź i nikiel. Mangan utrudnia

proces grafityzacji, sprzyjając tworzeniu się cementytu. Podobnie działa siarka, której

zawartość w żeliwach nie może przekraczać 0,08–0,12% (w zależności od wielkości odlewów),

ponieważ pogarsza ona własności odlewnicze i zwiększa kruchość. Poza tym do pierwiastków

przeciwdziałających grafityzacji należą między innymi chrom, wolfram, molibden i wanad.

Ważnym składnikiem żeliw jest fosfor, który zwiększa ich rzadkopłynność dzięki tworzeniu

eutektyki fosforowej, nie oddziałując w wyraźnym stopniu na proces grafityzacji.

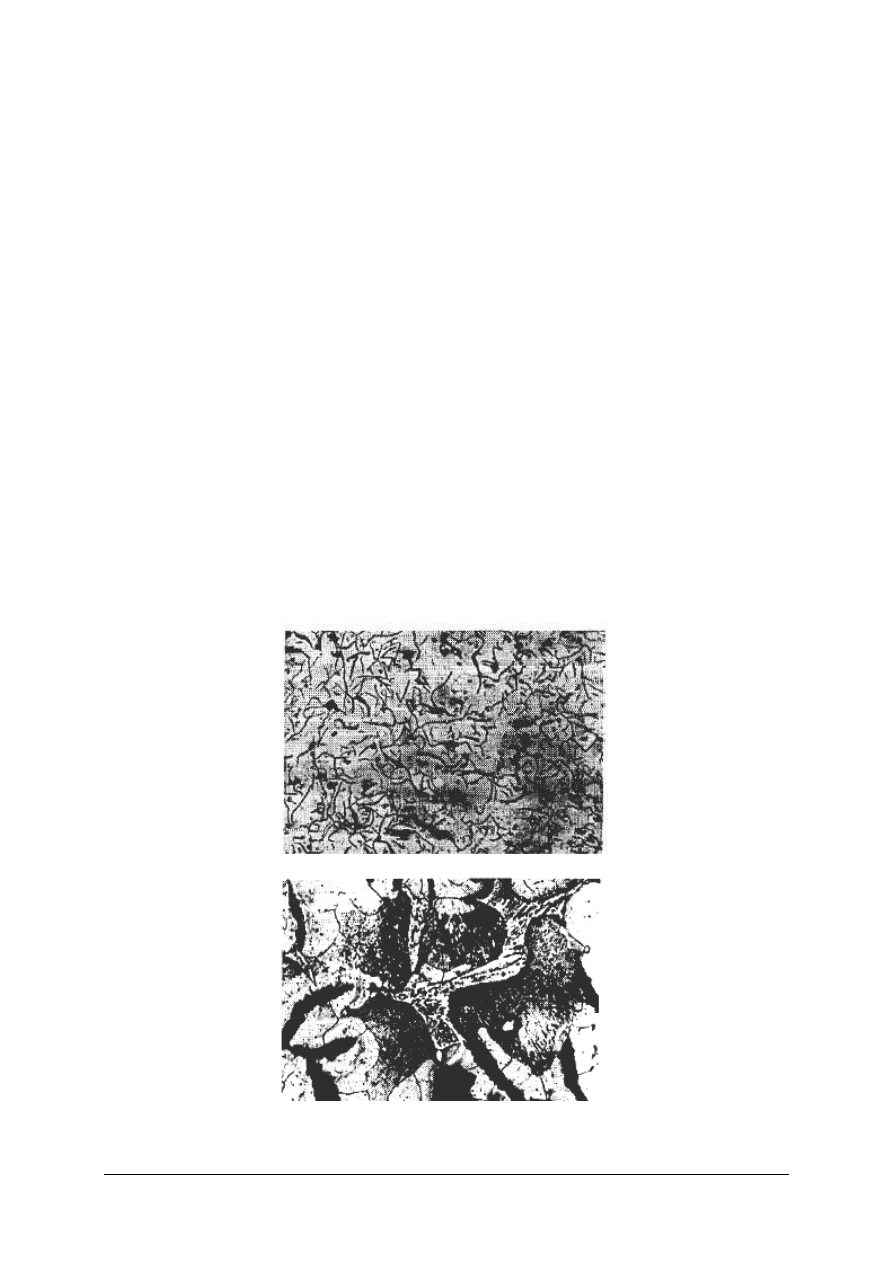

Największe zastosowanie przemysłowe mają jak dotąd żeliwa szare. W żeliwach tych

grafit występuje w postaci nieregularnych płatków różnej wielkości, tworząc nieciągłości

w osnowie metalicznej (rys. 8). Wytrzymałość grafitu w porównaniu z wytrzymałością tej

osnowy można przyjąć za równą zeru, stąd też żeliwa szare odznaczają się niską

wytrzymałością na rozciąganie i zginanie, przy dość dobrej wytrzymałości na ściskanie.

Również wytrzymałość zmęczeniowa żeliw jest niewielka, ze względu na istnienie

wspomnianych karbów naturalnych. Z tego samego powodu żeliwa szare są mało wrażliwe na

działanie wad powierzchniowych, wszelkiego rodzaju karbów konstrukcyjnych, itp.

Rys.7. Struktura żeliwa szarego nie trawionego. Widoczne płatki grafitu. Powiększenie 100x [2, s. 5]

Rys. 8.

Struktura żeliwa szarego ferrytyczno-perlitycznego z wyraźnie widoczną eutektyką fosforową (jasny,

kropkowany obszar). Powiększenie 500x [2, s. 25]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Główną zaletą żeliwa szarego są przede wszystkim dobre własności odlewnicze

przejawiające się wysoką rzadkopłynnością, dobrym wypełnianiem form, małym skurczem

odlewniczym (1%), itd. Inne zalety związane z obecnością wydzielę-grafitu to: dobre

własności przeciwcierne i zdolność tłumienia drgań. Dodatkową zaletą tych żeliw jest niska

cena. Grafit, będący jednym z głównych składników strukturalnych żeliw szarych, jest

rozmieszczony w osnowie ferrytycznej, ferrytyczno-perlitycznej lub perlityczne, przy czym

ferryt jest tu nie tylko roztworem stałym węgla w żelazie a, lecz także roztworem krzemu

oraz ewentualnie innych pierwiastków w żelazie i dlatego nosi nazwę krzemoferrytu.

Oczywiście perlit jest w przypadku żeliw mieszaniną krzemoferrytu i cementytu.

Przy większej zawartości siarki w strukturze żeliw szarych uwidaczniają się również

siarczki manganu w postaci lekko niebieskawych wieloboków. Strukturę żeliwa szarego

o osnowie ferrytyczno-perlitycznej pokazano na rysunku 8.

ś

eliwa szare zgodnie z PN-92/H-83101 dzielą się na gatunki, przy czym podstawą

podziału jest wytrzymałość na rozciąganie, określana na próbkach o średnicy pomiarowej

20 mm, wytoczonych z oddzielnie odlewanych wlewków próbnych. Polska Norma podaje

6 gatunków żeliwa szarego z określoną minimalną wytrzymałością na rozciąganie,

a mianowicie: 100, 150, 200, 250, 300 i 350 (trzycyfrowa liczba oznacza min. Rm w MPa).

Niższe wartości odnoszą się do żeliw o strukturze ferrytycznej, wyższe – do żeliw

o strukturze perlitycznej. Wytrzymałość i twardość stwierdzona na próbkach wykonanych

z wlewków próbnych różnią się od wytrzymałości i twardości odlewów, gdyż własności te

w istotny sposób zależą od grubości ścianek odlewów, zmniejszając się z jej wzrostem. Na

przykład żeliwo szare gatunek 100, ze zwiększaniem grubości ścianek odlewu, wykazuje

wytrzymałość na rozciąganie 120–90 MPa, a żeliwo gatunku 350 – 315–270 MPa.

W przypadku wymaganej dobrej obrabialności i odporności odlewów na ścieranie żeliwa

szare klasyfikuje się na podstawie twardości, przy czym ustala się 6 klas twardości

oznaczających przewidywaną średnią twardość HB w określonym miejscu odlewu.

Tabela 3. Klasy twardości żeliw szarych (wg PN-92/H-83101)

Klasa twardości

Zakres twardości HB

H 145

Max 170

H 175

150-200

H 195

170-200

H 215

190-240

H 235

210-260

H 255

230-280

Dla żeliw szarych istnieją ustalone empirycznie zależności między twardością

i wytrzymałością na rozciąganie w przypadkach, gdy:

Rm ≥ 196 MPa, wówczas HB = RH (100 + 0,438) Rm

Rm < 196 MPa, wówczas HB = RH (100 + 0,724) Rm

Czynnik RH, czyli tzw. twardość względna, zmienia się w granicach 0,8–1,2

w zależności od materiału wyjściowego, procesu topienia i rzeczywistego procesu

metalurgicznego. W poszczególnych odlewniach można ustalić wartość czynnika RH na

prawie stałym poziomie i w takich przypadkach, mierząc twardość HB na powierzchni

odlewu, można określić jego wytrzymałość na rozciąganie wykorzystując podane zależności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

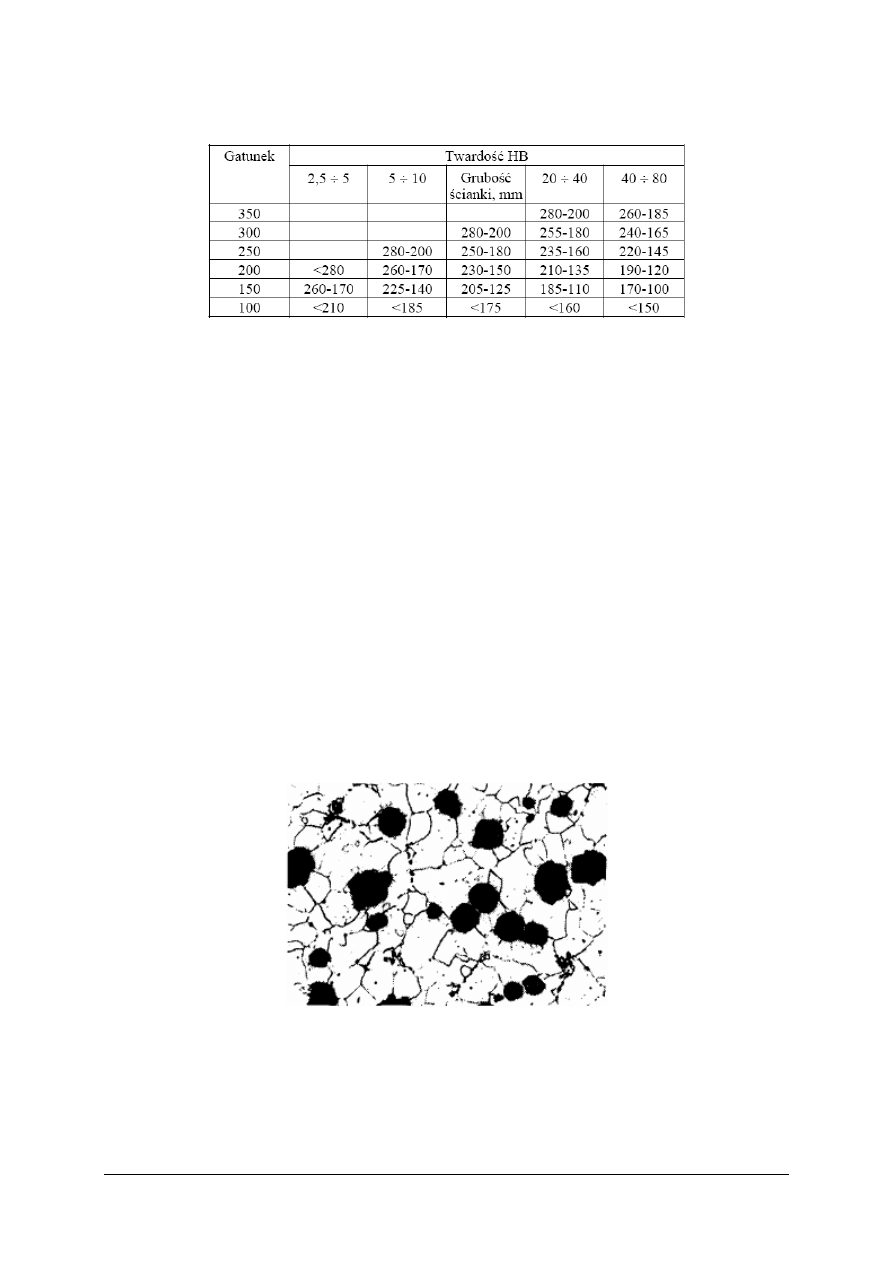

Tabela 4. Orientacyjne zakresy twardości żeliw szarych dla różnych grubości ścianki odlewu

(wg PN-92/H-83101)

Dzięki swym zaletom, żeliwa szare są materiałem konstrukcyjnym powszechnie

stosowanym w przemyśle maszynowym, kolejowym, samochodowym i in. (np. na korpusy

maszyn, płyty fundamentowe, pierścienie tłokowe, bębny hamulcowe, tuleje cylindrowe,

armaturę). Odmianą żeliw szarych są żeliwa modyfikowane, zawierające bardzo drobny grafit

płatkowy. To rozdrobnienie grafitu uzyskuje się przez dodanie do żeliwa przed odlaniem tzw.

modyfikatora, najczęściej w postaci sproszkowanego żelazokrzemu. śeliwa modyfikowane

mają wyższą wytrzymałość niż żeliwa zwykłe.

ś

eliwami sferoidalnymi nazywa się żeliwa, w których grafit wydziela się podczas

krzepnięcia w postaci kulek. Otrzymuje się je w wyniku procesu modyfikacji, który polega na

wprowadzeniu do metalu bezpośrednio przed jego odlewaniem – niewielkiego dodatku

magnezu (w stopie z niklem lub miedzią). Struktura osnowy żeliw sferoidalnych, podobnie

jak struktura osnowy zwykłych żeliw szarych, może być ferrytyczna, ferrytyczno-perlityczna,

perlityczno-ferrytyczna lub perlityczna. śeliwa sferoidalne są w Polsce znormalizowane

(PN-92/H-83123), przy czym podstawą klasyfikacji są ich własności mechaniczne. Polska

Norma podaje dwie odrębne klasyfikacje żeliw sferoidalnych. Pierwsza opiera się na

własnościach mechanicznych określanych na próbkach wyciętych z wlewków próbnych

oddzielnie odlewanych. Według tej klasyfikacji rozróżnia się 9 gatunków żeliw. Oznaczenie

poszczególnych gatunków składa się z liczby określające minimalną wytrzymałość na

rozciąganie w MPa oraz liczby określającej minimalne wydłużenie w procentach. Na

przykład oznaczenie 400-15 oznacza żeliwo sferoidalne o Rm min. 400 MPa i wydłużeniu

A

min

. 15%.

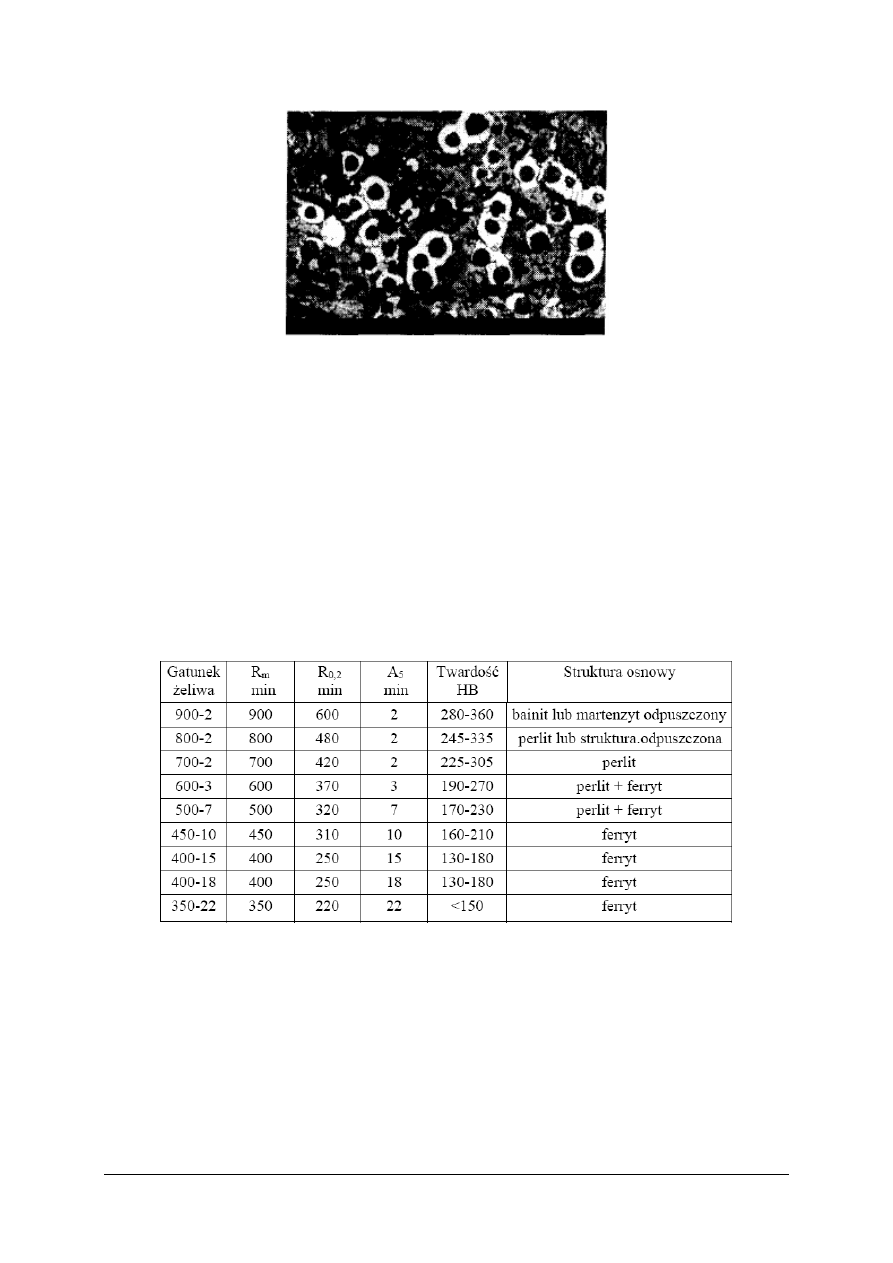

Rys. 9. Struktura żeliwa sferoidalnego ferrytycznego. Widoczne kuliste wydzielenia grafitu na tle ferrytycznej

osnowy. Trawione 5% roztworem alkoholowym HNO3. Powiększenie 200x [2, s. 25]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 10. Struktura żeliwa sferoidalnego perlitycznego. Widoczne kuliste wydzielenia grafitu w otoczce

ferrytycznej na tle perlitycznej osnowy. Powiększenie 200x [2, s. 25]

Druga klasyfikacja opiera się na własnościach mechanicznych określanych na próbkach

wykonanych z wlewków próbnych tzw. przylanych (odlewanych razem z odlewem). W tym

przypadku, w oznaczeniu gatunku za liczbą określającą minimalne wydłużenie podaje się

literę A, np. 400-15A. Ta klasyfikacja zawiera 6 gatunków żeliw o wytrzymałości na

rozciąganie 320–700 MPa, granicy plastyczności 210–400 MPa, wydłużeniu 15–2%

i twardości HB 130–320.

Dodatkowa klasyfikacja (również zawarta w PN) oparta na twardości mierzonej na

samych odlewach rozróżnia 9 gatunków oznaczanych literą H i podaje średnią twardość HB

danego gatunku, np. H330, H150 itd. Niezależnie od przyjętej klasyfikacji, wyższa

wytrzymałość i twardość odpowiada perlitycznej strukturze osnowy, wyższa plastyczność

– strukturze ferrytycznej.

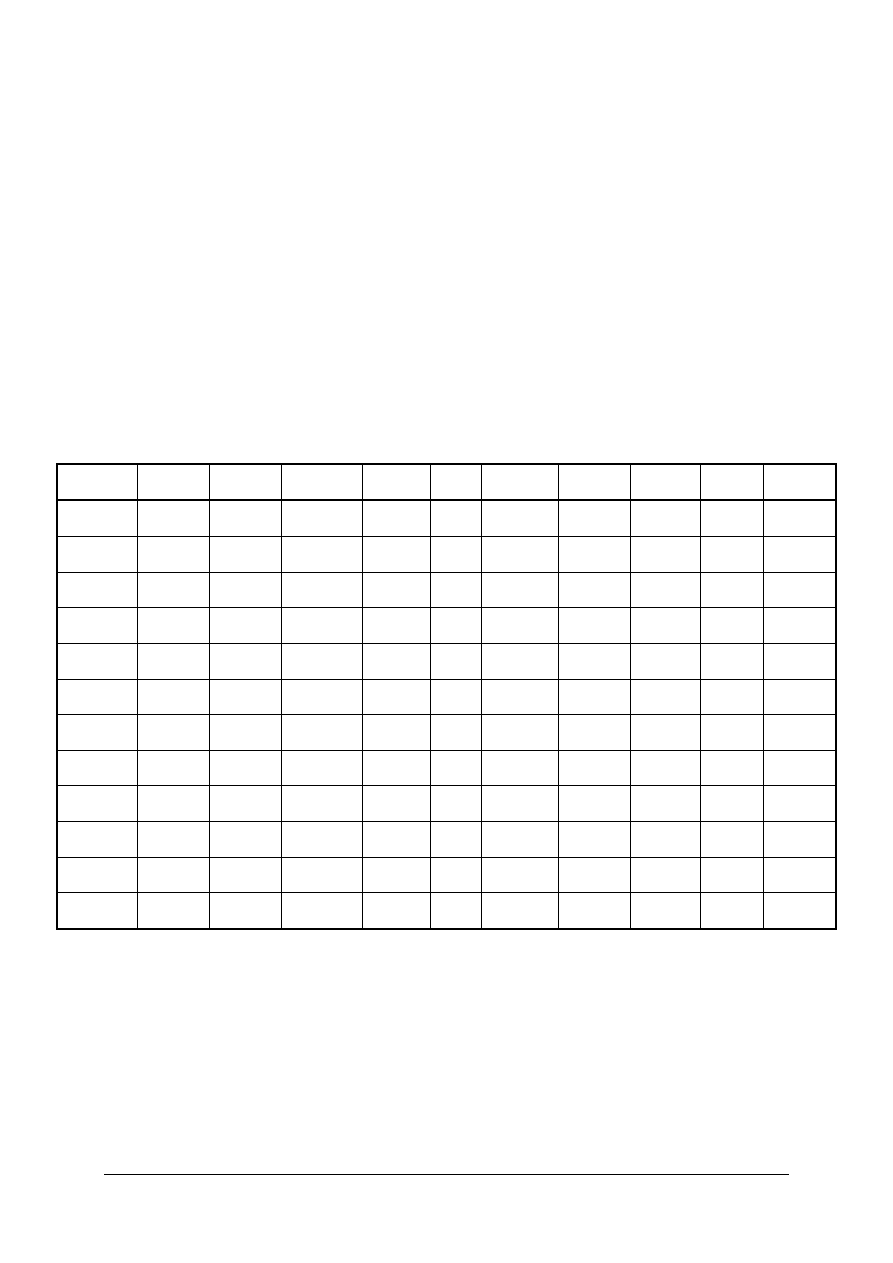

Tabela 5. Gatunki i własności mechaniczne żeliw sferoidalnych (wg PN-92/H-83123)

ś

eliwo sferoidalne zastępuje z powodzeniem nie tylko staliwo, lecz również niektóre

odkuwki stalowe. Wytwarza się z niego takie części silników samochodowych, jak wały

wykorbione, wałki rozrządcze, cylindry i pierścienie tłokowe. W budowie obrabiarek żeliwo

sferoidalne wykorzystuje się na koła zębate, wrzeciona, korpusy,itd.

ś

eliwa białe ze względu na zawartość węgla dzielą się na: podeutektyczne, eutektyczne

i nadeutektyczne. śeliwa białe, jako materiał konstrukcyjny, prawie nie mają bezpośredniego

zastosowania technicznego, natomiast powierzchniowa warstwa żeliwa białego na żeliwie

szarym, powstająca przez tzw. zabielenie (tj. szybkie lokalne ochłodzenie odlewu), jest często

stosowana w celu zwiększenia odporności materiału na ścieranie. Taką twardą warstwę

w żeliwie otrzymuje się umieszczając w formie tzw. ochładzalniki, czyli odpowiednie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

wkładki metaliczne szybko odprowadzające ciepło. Zabielenie żeliwa szarego stosuje się

czasem w przypadku mniej odpowiedzialnych prowadnic korpusów maszyn, bieżni kół

wagoników roboczych,itp. śeliwo białe jest materiałem wyjściowym przy wytwarzaniu

przedmiotów z żeliwa ciągłego.

ś

eliwami ciągliwymi nazywa się żeliwa białe, które wskutek długotrwałego (rzędu

kilkudziesięciu godzin) wyżarzania w wysokiej temperaturze (ok. 1000°C) ulegają

określonemu uplastycznieniu, dzięki odwęgleniu lub grafityzacji lub obu tym procesom

łącznie.

W zależności od sposobu przeprowadzania tej obróbki otrzymuje się:

–

ś

eliwa ciągliwe białe, przez wyżarzanie żeliw białych w środowisku utleniającym,

np.w rudzie żelaza. Podczas wyżarzania znaczna część węgla zawartego w żeliwie utlenia

się, a w warstwie powierzchniowej grubości 1,5–2 mm zachodzi zupełne odwęglenie.

Przy ochładzaniu zazwyczaj nie wygrzewa się żeliwa w temperaturze poniżej

temperatury przemiany, w wyniku czego w metalicznej osnowie rdzenia zachowuje się

znaczna ilość perlitu. Przy powierzchni odlewu żeliwo to wykazuje matowobiałą barwę

przełomu (ferryt) przechodzącą łagodnie w srebrzystą bliżej środka ścianki odlewu

(perlit).

–

ś

eliwa ciągliwe czarne, przez wyżarzanie żeliw białych w środowisku obojętnym.

W czasie tego wyżarzania cementyt zawarty w żeliwie rozpada się, a wydzielający się

z niego węgiel w postaci grafitu tworzy skupienia zwane węglem żarzenia. Struktura

ż

eliwa w temperaturze wyżarzania składa się więc z austenitu i węgla żarzenia. Kolejnym

zabiegiem jest bardzo wolne chłodzenie, warunkujące zachodzenie przemian fazowych

zgodnie ze stabilnym układem równowagi żelazo-grafit (z austenitu zamiast cementytu

wydziela się grafit). W efekcie, w temperaturze pokojowej otrzymuje się żeliwo, którego

struktura składa się ze skupień grafitu (węgla żarzenia) rozmieszczonych w ferrytycznej

osnowie. Duża ilość wydzieleń grafitu wywołuje ciemną barwę przełomu.

–

ś

eliwa ciągliwe perlityczne, przez wyżarzanie żeliw białych w środowisku obojętnym,

lecz bez doprowadzania do końca procesu grafityzacji (szybsze chłodzenie poniżej

temperatury przemiany, dzięki czemu w strukturze zachowuje się część cementytu).

W wyniku uzyskuje się żeliwo o osnowie perlitycznej lub perlityczno-ferrytycznej

i srebrzystej barwie przełomu. W procesie produkcji żeliwa ciągliwego bardzo ważnym

czynnikiem jest uzyskanie w odlewie żeliwa całkowicie białego, ponieważ częściowa

grafityzacja podczas krzepnięcia i utworzenie się w żeliwie płatków grafitu zakłócają

zachodzące w czasie wyżarzania grafityzującego powstawanie zwartych skupień grafitu.

W związku z tym zawartość pierwiastków wchodzących w skład żeliwa ciągliwego musi

mieścić się w stosunkowo wąskich granicach.

Zazwyczaj skład chemiczny żeliwa ciągliwego jest następujący: 2,4–2,8 % węgla,

0,8–1,4% krzemu, do 1% manganu, do 0,1% siarki i do 0,2% fosforu. śeliwa ciągliwe są

w Polsce znormalizowane (PN-92/H-83221), przy czym norma rozróżnia 4 gatunki żeliwa

ciągliwego białego, 3 – żeliwa ciągliwego czarnego i 7 – żeliwa ciągliwego perlitycznego.

Oznaczenie poszczególnych gatunków składa się z liter i cyfr. Litery oznaczają: W – żeliwo

ciągliwe białe, B – żeliwo ciągliwe czarne, P – żeliwo ciągliwe perlityczne. Po literze

oddzielonej odstępem podawane są dwie cyfry oznaczające minimalną wytrzymałość na

rozciąganie w MPa próbki o średnicy 12 mm podzieloną przez 10, a następnie, oddzielone

znakiem pauzy, dwie cyfry oznaczające minimalne wydłużenie A3 wyrażone w %. Jeśli

wartość wydłużenia jest mniejsza niż 10%, pierwszą cyfrą jest 0. Przykładowe oznaczenia

ż

eliw ciągliwych: W 35-04, B 32-10, P 65-02.

ś

eliwo ciągliwe odznacza się dobrą skrawalnością, dużą odpornością na działanie dymu

i kwaśnej wody kopalnianej. Wykonuje się z niego odlewy o dużej wytrzymałości, dobrej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

plastyczności, obrabialności i odporności na uderzenia, gdyż łączy w sobie dobre własności

odlewnicze żeliwa z dobrymi własnościami mechanicznymi staliwa

ś

eliwami stopowymi nazywa się żeliwa zawierające dodatkowo pierwiastki takie jak

nikiel, chrom, molibden, aluminium, tytan, wanad, miedź, wolfram, bor lub zwiększone ilości

krzemu i manganu. Dobór ww. składników oraz ich wzajemne stosunki ilościowe decydują

o własnościach wytrzymałościowych żeliw stopowych, ich odporności na ścieranie i działanie

ś

rodowisk korozyjnych oraz na oddziaływane utleniających atmosfer w wysokich

temperaturach. Polska Norma PN-88/H-83144 podaje 48 gatunków żeliw stopowych

dzielących się, w zależności od własności i zastosowania, na 3 grupy: żaroodporne, odporne

na korozję i odporne na ścieranie.

ś

eliwo stopowe oznacza się znakiem gatunku, który zawiera: litery Zl dla żeliwa

stopowego szarego i połowicznego, litery Zb dla żeliwa stopowego białego, litery Zs dla

ż

eliwa stopowego sferoidalnego, symbole chemiczne pierwiastków stopowych według

malejącej procentowej zawartości składnika oraz liczby określające średnią procentową

zawartość pierwiastka stopowego, jeżeli jest ona równa lub większa od 0,8%.

ś

eliwa stopowe żaroodporne. Jest to grupa żeliw wykazujących odporność na korozyjne

działanie gazów utleniających w wysokich temperaturach dzięki zawartości takich dodatków

stopowych, jak krzem (do 6%), chrom (do 34%) i aluminium (do 8%). Graniczna temperatura

pracy tych żeliw zależy od zawartości i wzajemnego stosunku ilościowego ww. dodatków

stopowych i w zależności od gatunku żeliwa wynosi 550–1100°C. Oprócz żaroodporności,

ta grupa żeliw charakteryzuje się również dobrą odpornością na ścieranie i twardością, a także

odpornością na korozyjne oddziaływanie różnych środowisk chemicznych. Polska Norma

podaje 10 ganków żeliw stopowych żaroodpornych.

śeliwa stopowe odporne na korozję

ś

eliwa węglowe zwykłe są stosunkowo mało odporne na działanie czynników

chemicznych. Wprowadzenie do tych żeliw dodatków stopowych, takich jak krzem, nikiel,

chrom i miedź znakomicie podwyższa ich odporność na korozyjne i erozyjne oddziaływanie

różnorodnych środowisk chemicznych. Polska Norma podaje 8 gatunków żeliw stopowych

odpornych na korozję, w tym: l gatunek żeliwa wysokokrzemowego (14–16% Si),

5 gatunków żeliw wysokoniklowych (13,5–32% Ni) o podwyższonej zawartości krzemu,

chromu i miedzi oraz 2 gatunki żeliw wysokochromowych (25–34% Cr), wykazujących

również bardzo dobrą odporność na ścieranie i doskonałą żaroodporność.

śeliwa stopowe odporne na ścieranie

Jest to najliczniejsza grupa żeliw stopowych, obejmująca zgodnie z Polską Normą 33

gatunki. W większości są to żeliwa wysokostopowe zawierające: 0,5–3,1% Si, 0,5–1,2% Mn

(tylko l gatunek zawiera do 12% Mn), 0,15–2,4% Cr (tylko 2 gatunki żeliw mają wysoką

zawartość chromu: jeden do 19%, drugi – do 30% Cr), 0,13–5% Ni, 0,5–2,0% Cu. Ponadto

w 7 gatunkach występują niewielkie zawartości molibdenu, tytanu, wanadu bądź boru. Skład

chemiczny tych żeliw jest tak dobrany, że wykazują dobre własności przeciwcierne oraz

wytrzymałościowe przy zadowalającej odporności korozyjnej w określonych ośrodkach

chemicznych; niektóre gatunki zachowują te własności również w podwyższonych

temperaturach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są właściwości chemiczne metali?

2. Jaka jest różnica pomiędzy metalem czystym a stopem?

3. Jakie są własności fizyczne metali?

4. Co określają własności technologiczne materiałów?

5. Jakie stale nazywamy stopowymi?

6. Co to są składniki stopowe i w jakim celu je wprowadzamy do stali?

7. Jakimi literami oznaczamy poszczególne składniki stopowe?

8. Co to jest ulepszanie cieplne?

9. Na jakie stale dzielimy stale narzędziowe?

10. Co to jest staliwo?

11. Co to jest żeliwo?

12. Jakie znasz rodzaje staliw?

13. Jakie znasz rodzaje żeliw?

14. Czym charakteryzuje się żeliwo stopowe?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie badań organoleptycznych (za pomocą zmysłów) rozpoznaj materiały

z których wykonane są przedmioty otrzymane od nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokładnie przyjrzeć się strukturze materiałów z których wykonane są przedmioty,

2) ocenić szacunkowo ich wagę,

3) ocenić barwę,

4) określić przypuszczalne zastosowanie przedmiotów, a tym samym warunki w jakich są

użytkowane,

5) ocenić czy widać na nich ślady korozji lub innych efektów oddziaływania środowiska,

6) określić szacunkowo twardość, elastyczność,

7) opisać zgodnie z powyższymi punktami cechy materiałów badanych,

8) zakwalifikować materiały do odpowiedniej grupy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

katalogi materiałów,

–

przedmioty wykonane z różnych materiałów.

Ćwiczenie 2

Na podstawie katalogów zidentyfikuj stopy żelaza o oznaczeniach: S235JR; P235S;

C80U; 54SiCrV6. Podaj ich właściwości mechaniczne oraz maksymalną zawartość

pierwiastków stopowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w katalogach podane oznaczenia,

3) zapisać w notatniku skład chemiczny oraz właściwości mechaniczne odczytywanych

materiałów.

Wyposażenie stanowiska pracy:

−

katalogi wyrobów metalowych,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 3

Do magazynu dostarczono elementy stalowe z materiału R35 oraz K10. Posługując się

katalogiem zapisz w notatniku skład chemiczny i właściwości mechaniczne tych materiałów.

Do jakiego gatunku stali można zaliczyć wymienione materiały?

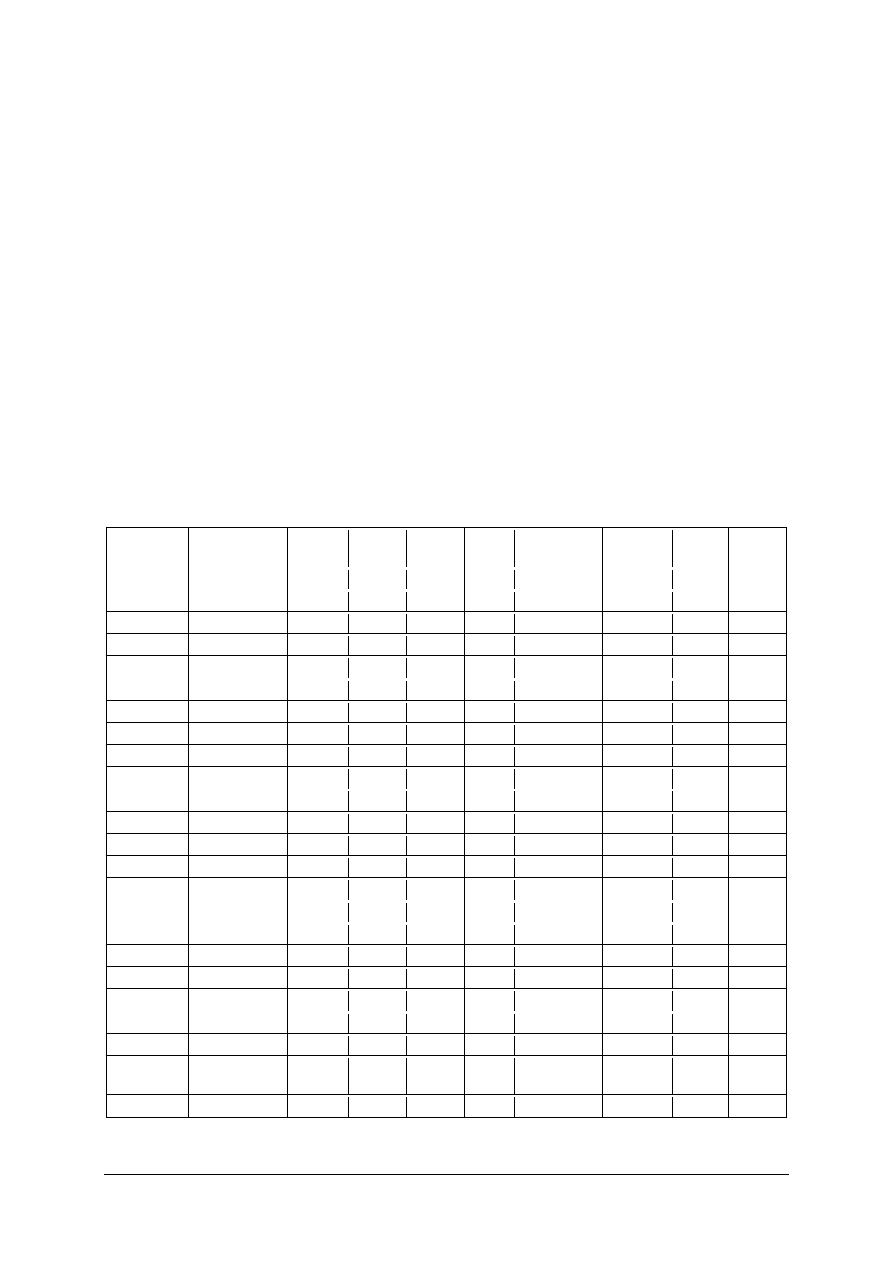

Tabela 1 do ćwiczenie 3 [14]

Norma

Gatunek

C [%]

Mn [%]

P max

[%]

S max

[%]

Si [%]

Cr [%]

Ni [%]

Cu max

[%]

Mo [%]

PN-80/H-

74219

R35

0,07–0,16 0,40–0,75

0,040

0,040 0,12–0,35

0,25

PN-80/H-

74219

R45

0,16–0,22 0,60–1,20

0,040

0,040 0,12–0,35

0,30

PN-80/H-

74219

R55

0,32–0,40 0,60–0,85

0,045

0,045 0,20–0,35

PN-80/H-

74219

R65

0,45–0,62 0,60–0,85

0,045

0,045 0,20–0,35

PN-80/H-

74219

18G2A

max 0,20

1,00–1,50

0,040

0,040 0,20–0,55

max 0,30

0,30

PN-H-

74252

K10

max 0,17

min 0,40

0,045

0,045 0,10–0,35 max 0,20 max 0,35

PN-H-

74252

K18

0,16–0,22

min 0,60

0,045

0,045 0,10–0,35 max 0,20 max 0,35

PN-H-

74252

16M

0,12–0,20 0,50–0,80

0,040

0,040 0,15–0,35 max 0,30 max 0,35

0,25–0,35

PN-H-

74252

15HM

0,10–0,18 0,40–0,70

0,040

0,040 0,15–0,35

0,7–1,00 max 0,35

0,40–0,55

PN-H-

74252

10H2M

0,08–0,15 0,40–0,60

0,030

0,030 0,15–0,50 2,00–2,50 max 0,30

0,90–1,10

PN-H-

74252

13HMF

0,10–0,18 0,40–0,70

0,040

0,040 0,15–0,35 0,30–0,60 max 0,30

0,50–0,65

PN-H-

74252

20H12M

1F

0,17–0,23 0,40–0,80

0,035

0,035 0,10–0,50 11,0–12,5 0,30–0,80

0,80–1,20

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Tabela 2 do ćwiczenie 3 [9]

Norma

Gatunek

Min. granica

plastyczności Re

[MPa] min

Wytrzymałość na

rozciąganie Rm

[MPa]

Wydłużenie przy

zerwaniu A

5

min

[%]

PN-80/H-74219

R35

235

345

25

PN-80/H-74219

R45

255

440

21

PN-80/H-74219

R55

295

540

17

PN-80/H-74219

R65

380

640

16

PN-80/H-74219

18G2A

350

510

22

PN-H-74252

K10

235

360-480

25/23

PN-H-74252

K18

255

440-540

21/19

PN-H-74252

16M

285

450-600

22/20

PN-H-74252

15HM

295

440-590

22/20

PN-H-74252

10H2M

265

450-600

20/18

PN-H-74252

13HMF

365

490-690

20/28

PN-H-74252

20H12M1F

490

690-840

17/14

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapisać w notatniku skład chemiczny oraz właściwości mechaniczne stali,

3) przyporządkować gatunki stali,

4) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

katalog wyrobów metalowych,

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 4

Odczytaj z PN i katalogów właściwości i zastosowanie następujących staliw i żeliw:

–

L35GN,

–

L16M,

–

L100AGM,

–

100,

–

400-18,

–

350.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią ćwiczenia,

2) zapoznać się z otrzymanymi normami i katalogami,

3) odszukać podane gatunki staliw i żeliw,

4) zapisać właściwości i zastosowania tych gatunków,

5) zaprezentować efekt swojej pracy nauczycielowi.

Wyposażenie stanowiska pracy:

−

PN i katalogi zawierające informacje o staliwach i żeliwach,

−

arkusze papieru i pisaki,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Ćwiczenie 5

Wykonaj przy pomocy twardościomierza Brinella pomiar twardości stali o małej

zawartości węgla.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z instrukcją obsługi twardościomierza Brinella,

2) nałożyć na talerzyk jarzma ciężarki odpowiadające wymaganemu obciążeniu,

3) zamocować odpowiednią kulkę,

4) położyć badaną próbkę na stoliku,

5) podnieść stolik z próbką do zetknięcia się z kulką,

6) napompować olej zwiększając nacisk do momentu uzyskania właściwego nacisku na

manometrze,

7) utrzymać ciśnienie przez wymagany dla próby czas,

8) zmierzyć średnicę odcisku w dwóch prostopadłych do siebie kierunkach z dokładnością

do 0,01 mm,

9) odczytaj twardość.

Wyposażenie stanowiska pracy:

−

twardościomierz Brinella,

−

instrukcja obsługi urządzenia,

−

mikroskop lub lupa odczytowa,

−

kalkulator.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać, ile może wynosić największa zawartość węgla w stali?

2) odczytać z oznaczenia stali stopowej jej składniki?

3) ustalić właściwości stali na podstawie jej oznaczenia i składu?

4) wskazać, jaka może być największa zawartość węgla w stalach

do nawęglania?

5) wyjaśnić, jaki wpływ na własności stali ma chrom?

6) zdefiniować pojęcie staliwo?

7) zdefiniować pojęcie żeliwo?

8) określić rodzaj, skład i właściwości staliwa na podstawie

oznaczenia?

9) określić rodzaj, skład i właściwości żeliwa na podstawie oznaczenia?

10) wymienić żeliwa odporne na ścieranie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.2. Metale nieżelazne ich stopy

4.2.1. Materiał nauczania

Miedź i jej stopy

Miedź jest metalem o barwie czerwonozłotej. Jest odporna na korozję, plastyczna,

dobrze przewodzi ciepło i prąd elektryczny. Miedź można obrabiać plastycznie na zimno lub

na gorąco w temperaturze ok. 700°C. Miedź stosuje się na przewody elektryczne, elementy

chłodnic i innych urządzeń w przemyśle spożywczym i chemicznym oraz przede wszystkim

jako składnik stopów. Niskie własności wytrzymałościowe czystej miedzi ograniczały jej

zastosowanie i dlatego rozpoczęto wprowadzanie do miedzi różnych składników stopowych.

Miedź stopowa zawiera niewielkie ilości składników stopowych w ilości nie przekraczającej

3%. Miedź arsenowa zawiera 0,3–0,5% As; jest stosowana na części aparatury chemicznej

i innych urządzeń. Jest ona odporna na utlenianie w podwyższonej temperaturze. Miedź

chromowa zawierająca 0,4–1,2% Cr i do 0,5 Zn jest używana na elektrody do zgrzewarek.

Miedź kadmowa zawiera 0,9–1,2% Cd i jest używana na przewody trakcji elektrycznej.

Oprócz wyżej wymienionych gatunków miedzi stopowej stosuje się też miedź srebrową,

manganową, cynową, cynkową i telurową.

Znak miedzi stopowej jest określony symbolem miedzi, następnie symbolem składnika

stopowego i liczbą określającą zawartość procentową składnika stopowego, np. symbol

gatunku CuAg2 oznacza miedź srebrową o zawartości 1,85–2,15% Ag.

Stopy miedzi znajdują bardzo duże zastosowanie. Do najważniejszych stopów miedzi

należy zaliczyć mosiądze i brązy. Znakowanie stopów miedzi i wszystkich innych stopów

metali nieżelaznych jest następujące. Na początku znaku stawia się symbol metalu

zasadniczego, po nim umieszcza się symbol głównego dodatku stopowego z liczbą całkowitą

wskazującą jego procentową zawartość w stopie, wyrażoną w liczbach całkowitych. Dalej

w kolejności zmniejszających się zawartości procentowych podaje się pozostałe dodatki

stopowe z liczbami ich procentowych zawartości. Gdy zawartość składnika dodatkowego nie

przekracza l%, to cyfrę się opuszcza. Na przykład CuZn40Mn3Fe, jest znakiem mosiądzu

manganowo-żelazowego, w którym zawartość cynku wynosi ok. 40%, manganu ok. 3%

i żelaza ok. l %, a resztę stanowi miedź.

Mosiądz jest to stop miedzi z cynkiem zawierającym 46,5–97% miedzi. Mosiądze

specjalne zawierają (oprócz miedzi i cynku) mangan, ołów, żelazo, aluminium, krzem, nikiel

i cynę. Mosiądz jest odporny na korozję, ma dobre własności plastyczne i odlewnicze oraz

odznacza się dobrą skrawalnością. Własności mechaniczne mosiądzów zależą od zawartości

cynku. Ze wzrostem zawartości cynku zwiększa się wytrzymałość i plastyczność. Największą

plastyczność ma mosiądz zawierający ok. 30% cynku, natomiast zawartość powyżej 39%

cynku gwałtownie pogarsza plastyczność stopu. Największą wytrzymałość (ok. 420 MPa)

osiąga mosiądz o zawartości 45% cynku. Dalszy wzrost zawartości cynku powoduje kruchość

stopu. Mosiądze dają się łączyć przez lutowanie miękkie i twarde oraz przez spawanie

acetylenowe.

Mosiądze dzieli się na odlewnicze i do obróbki plastycznej. Mosiądze odlewnicze są

stopami wieloskładnikowymi i zawierają: ołów do 4%, mangan do 4%, aluminium do 3%,

ż

elazo do 1,5% i krzem do 4,5%. Ołów i krzem poprawiają lejność, a aluminium, mangan

i żelazo podwyższają własności wytrzymałościowe. Aluminium i krzem podwyższają

odporność na korozję i dlatego mosiądze aluminiowe i krzemowe są stosowane na odlewy