„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Krzysztof Kubit

Dobieranie surowców i sporządzanie zestawu szklarskiego

311[33].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Stanisław Pelczar

mgr Joanna Górzyńska

Opracowanie redakcyjne:

mgr inż. Krzysztof Kubit

Konsultacja:

mgr Czesław Nowak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[33].Z2.02

Dobieranie surowców i sporządzanie zestawu szklarskiego, zawartego w modułowym

programie nauczania dla zawodu technik technologii szkła

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Przygotowywanie surowców do sporządzania zestawu szklarskiego

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

18

4.2. Sporządzanie zestawu szklarskiego

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

33

4.2.3. Ćwiczenia

33

4.2.4. Sprawdzian postępów

36

4.3. Szczególne techniki sporządzania zestawu szklarskiego

37

4.3.1. Materiał nauczania

37

4.3.2. Pytania sprawdzające

40

4.3.3. Ćwiczenia

40

4.3.4. Sprawdzian postępów

42

4.4. Kontrola jakości zestawu szklarskiego

43

4.4.1. Materiał nauczania

43

4.4.2. Pytania sprawdzające

45

4.4.3. Ćwiczenia

45

4.4.4. Sprawdzian postępów

47

5. Sprawdzian osiągnięć

48

6. Literatura

53

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu sporządzania zestawu

szklarskiego.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

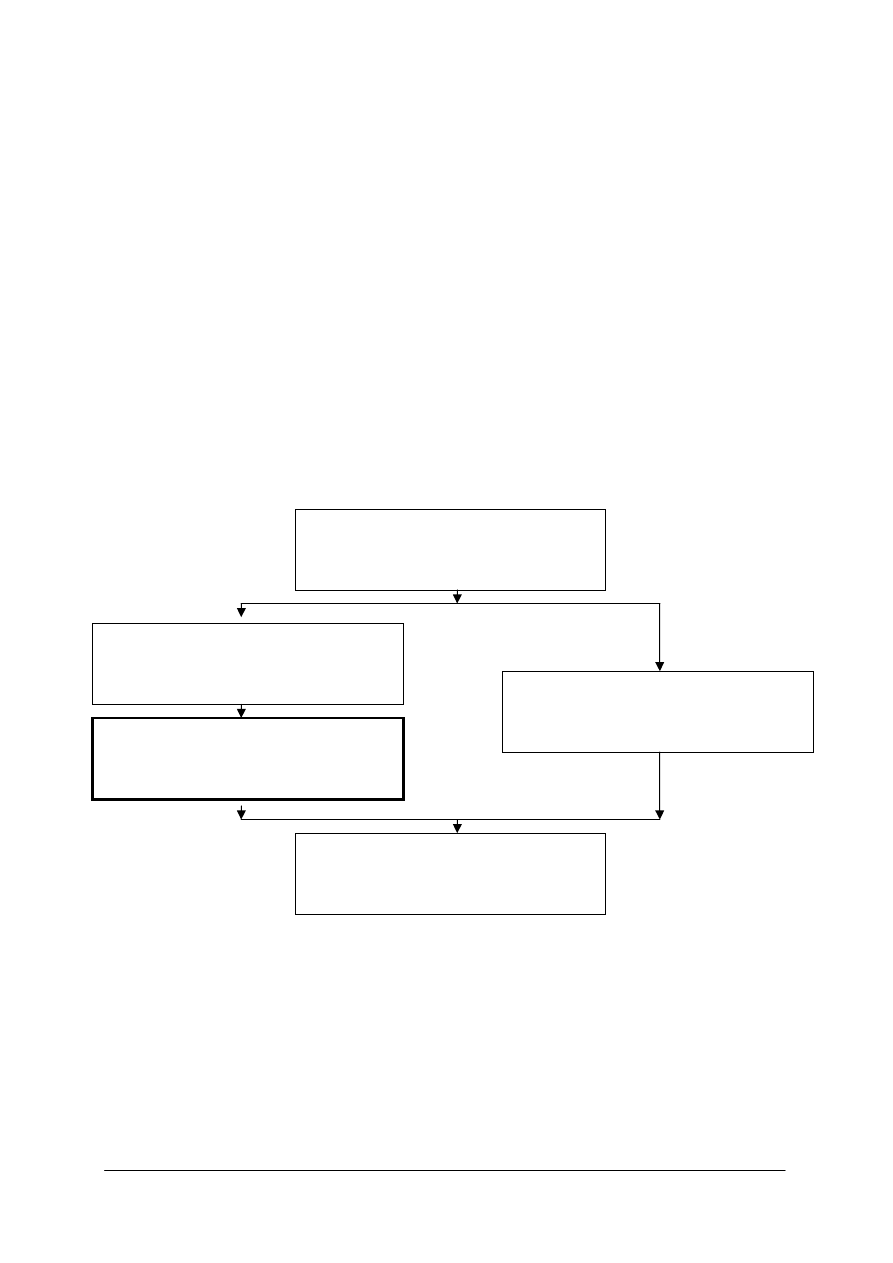

Schemat układu jednostek modułowych

311[33].Z2

Technologia topienia masy szklanej

311[33].Z2.02

Dobieranie surowców

i sporządzanie zestawu szklarskiego

311[33].Z2.01

Opracowywanie receptur zestawu

szklarskiego

311[33].Z2.03

Eksploatacja pieców szklarskich

311[33].Z2.04

Topienie masy szklanej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

charakteryzować surowce szklarskie,

–

określać składniki wchodzące w skład surowców szklarskich,

–

określać właściwości surowców szklarskich,

–

klasyfikować szkło ze względu na skład chemiczny,

–

określać skład surowcowy zestawu na podstawie składu chemicznego szkła,

–

opracowywać recepturę zestawu szklarskiego na podstawie wymagań określonych dla

wyrobu,

–

wykonywać obliczenia związane z naważaniem surowców do zestawu,

–

wykonywać obliczenia związane z korektą składników zestawu,

–

sporządzać zapotrzebowanie zestawiarni na surowce szklarskie,

–

obsługiwać komputer,

–

korzystać z różnych źródeł informacji,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

dobrać surowce do sporządzenia zestawu szklarskiego,

–

określić sposoby magazynowania surowców,

–

scharakteryzować techniki uzdatniania surowców szklarskich,

–

określić przydatność technologiczną surowców do zestawu szklarskiego,

–

wyjaśnić sposób postępowania z surowcami toksycznymi,

–

dobrać metodę przygotowywania zestawu szklarskiego,

–

zaplanować kolejność czynności podczas sporządzania zestawu szklarskiego,

–

zorganizować pracę w zestawiarni surowców o różnym stopniu zautomatyzowania,

–

dobrać urządzenia do sporządzania zestawu,

–

posłużyć się instrukcjami przygotowywania zestawu i badania jednorodności zestawu

szklarskiego,

–

scharakteryzować technikę granulowania,

brykietowania

i

spiekania zestawu

szklarskiego,

–

zabezpieczyć zestaw szklarski przed pyleniem,

–

dobrać sposób transportu zestawu do zasobnika przywannowego,

–

zbadać jednorodność zestawu szklarskiego,

–

skorzystać z dokumentacji technologicznej dotyczącej

sporządzania zestawu

szklarskiego,

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas sporządzania zestawów szklarskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1.

Przygotowywanie

surowców

do

sporządzania

zestawu

szklarskiego

4.1.1. Materiał nauczania

Przygotowanie surowców do sporządzania zestawu.

Surowce szklarskie, które będą użyte do sporządzania zestawu szklarskiego musza być

zgodne z ustalonymi normami oraz określonymi warunkami transportu i odbioru. Dla

każdego surowca wchodzącego w skład zestawu szklarskiego opracowane są warunki

techniczne surowca. Zwierają one najczęściej nazwę surowca, jego skład chemiczny, ustalone

parametry fizyczne i chemiczne dobrane do rodzaju topionego szkła, sposób transportu

i magazynowania. Na podstawie warunków technicznych surowców opracowuje się recepturę

zestawu szklarskiego do wytopu określonego rodzaju szkła.

Przygotowaniem surowców do zestawu nazywamy zespół czynności podejmowanych,

wówczas gdy dostarczane surowce nie wykazują odpowiedniej jakości. Do czynności

przygotowawczych należą więc operacje technologiczne mające na celu poprawienie jakości

surowców.

Jeżeli jakość otrzymanych surowców jest niezgodna z normami lub ustalonymi warunkami

technicznymi, istnieją dwie możliwości:

1) zwrot surowca do dostawcy,

2) poprawienie we własnym zakresie jego jakości (o ile jest to technicznie możliwe).

W razie wybrania drugiej możliwości wykonuje się najczęściej następujące czynności:

−

rozdrabnianie surowców,

−

oczyszczanie piasku lub stłuczki,

−

suszenie surowców (przeważnie piasku),

−

przesiewanie surowców.

Ze względu na pracochłonność i uciążliwość wymienionych czynności wykonuje się je

w urządzeniach mechanicznych. Urządzenia te, łącznie ze składowiskami surowców

i drogami transportu zajmują dużo miejsca. Trudno jest umieścić te urządzenia

w odpowiednim ciągu produkcyjnym, czyli utworzyć linię produkcyjną.

Urządzenia mechaniczne, stosowane do przygotowania surowców do zestawu charakteryzują

się przeważnie dużą wydajnością, najczęściej o wiele większą niż to wynika ze zdolności

wytwórczej zakładu, w którym urządzenia te są zainstalowane. Wskutek tego są one

wykorzystywane w zbyt małym stopniu, aby stały się opłacalne. Trudno jest przy tym

zorganizować we właściwy sposób pracę ludzi obsługujących te urządzenia, aby uzyskać

odpowiednią wydajność ich pracy.

Wymienione względy przemawiają za tym, że operacje należytego przygotowania

surowców do zestawu nie powinny być w ogóle wykonywane w hutach szkła, lecz

w miejscach wydobywania surowców, a więc przy kopalniach lub kamieniołomach. Obecnie

dąży się do tego, aby huty otrzymywały surowce całkowicie przygotowane do zestawu

według ustalonych norm jakości.

Przesiewanie surowców.

Ma na celu usunięcie zbyt dużych cząstek surowca. Czynność tę wykonuje się za pomocą

urządzeń mechanicznych zwanych przesiewaczami. Główną częścią przesiewacza jest siatka,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

czyli właściwe sito. Siatki używane do przesiewania surowców szklarskich są przeważnie

plecione z włókien ciągnionych z tworzyw sztucznych.

Wielkość oczek sita decyduje o wielkości ziaren przechodzących przez sito

a zatrzymywanych na nim. Sita są znormalizowane, a siatki sit oznaczone numeracją

odpowiadającą wymiarom oczek wyrażonym w mikrometrach. Sita stosowane do

przesiewania surowców szklarskich mają numery: 800, 650, 500 i 400.

Przesiewanie polega na nałożeniu odpowiedniej porcji surowca na sito naciągnięte na ramę

i nadanie ruchu ziarnom surowca przez odpowiednie poruszanie sitem.

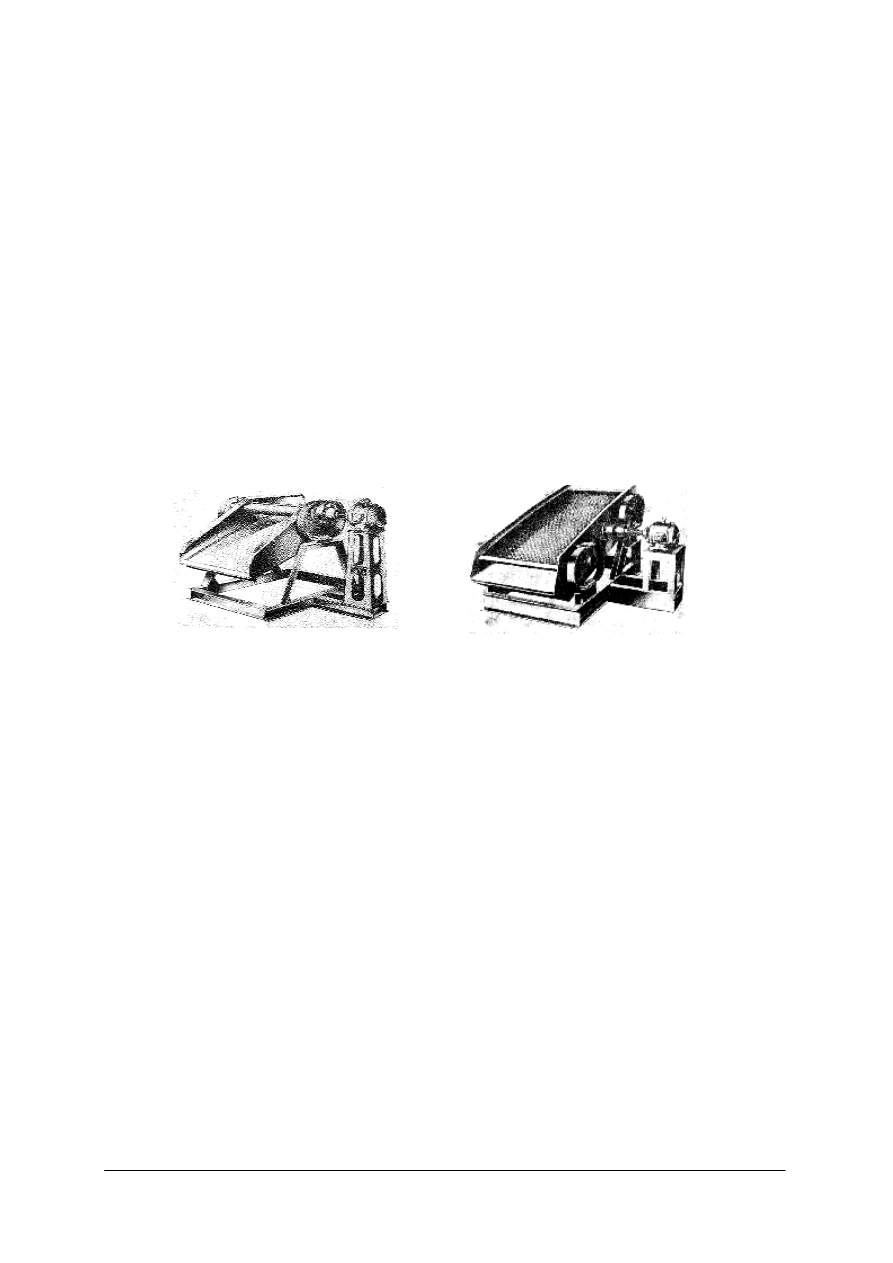

Do przesiewania surowców stosowane są przesiewacze wstrząsowe nazywane również

wibracyjnymi. Główną częścią przesiewacza jest rama sitowa, wykonana z blachy spawanej.

Na ramie tej są rozpięte siatki druciane lub z tworzyw sztucznych, napinane za pomocą

specjalnych napinaczy. Przesiewacze wstrząsowe mogą mieć jedno, dwa lub trzy sita

i odpowiednio do tego nazywa się je jedno-, dwu lub trójpokładowymi. Rama sitowa

spoczywa

na

dwóch

(w

przesiewaczach

jednopokładowych)

lub

na

czterech

(w przesiewaczach dwu- i trójpokładowych) resorach, których konstrukcja umożliwia

wahanie ramy w dwóch kierunkach - pionowym i poziomym. Resory są przykręcone do

podstawy wykonanej z kształtowników spawanych.

a)

b)

Rys. 1. Przesiewacze wstrząsowe do surowców: a) jednopokładowy, b) dwupokładowy [1, s. 158, 160].

Ruch drgający ramy sitowej jest powodowany mimośrodowym wałem głównym,

napędzanym silnikiem elektrycznym przez specjalne sprzęgło elektryczne. Na skutek obrotów

wału mimośrodowego, zawieszona na resorach rama sitowa wykonuje szybkie ruchy drgające

w płaszczyźnie prostopadłej do osi wału. Ruchy te powodują przesuwanie się przesiewanego

materiału po sicie zgodnie z kierunkiem obrotów silnika napędowego.

Sita muszą być mocno napięte na ramie, aby nie tworzyły się na nich fałdy, utrudniające

przesuwanie się sypkich materiałów. Ramy sit ustawia się pod pewnym kątem do poziomu.

Kąt ten może być dowolnie regulowany, dzięki czemu w przesiewaczach wielopokładowych

każde sito można ustawić pod innym kątem. Umożliwia to synchronizacja szybkości

przesiewania materiału.

Zaletą przesiewaczy wstrząsowych jest ich duża wydajność przy niezwykle małym zużyciu

energii.

Oczyszczanie piasku.

Nazywane też uszlachetnianiem, jest to operacja mająca na celu usunięcie z piasku

kwarcowego niepożądanych zanieczyszczeń.

Piasek wydobyty

ze złoża

może zawierać następujące,

najczęściej

spotykane

zanieczyszczenia:

−

drobne cząstki iłu zawierające przeważnie dużą ilość związków żelaza i tytanu

(barwników masy szklanej),

−

bardzo drobne (mniej niż 0,05 mm) pylaste cząstki piasku,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

cząstki związków organicznych pochodzenia roślinnego lub zwierzęcego,

−

związki żelaza szkodliwie wpływające na jakość szkieł bezbarwnych oraz niektórych

barwnych,

−

związki glinu, wapnia, magnezu itp. na ogół nieszkodliwe, jeśli ich zawartość w piasku

nie przekracza zawartości dopuszczalnej.

Pożądane jest całkowite usunięcie z piasku zanieczyszczeń ilastych i pylastych oraz

organicznych, a także związków żelaza, jeśli piasek jest przeznaczony do topienia szkła

bezbarwnego lub niektórych szkieł barwnych (wg odpowiedniej normy).

Drobnych i stosunkowo lekkich zanieczyszczeń ilastych oraz pylastych, a także w dużym

stopniu frakcji miałkiej (M) piasku o wielkości ziaren 0,l

÷0,05 mm, jak również lekkich

cząstek organicznych pozbywamy się stosunkowo łatwo przez odpowiednie płukanie piasku

wodą. Razem z wypłukanymi zanieczyszczeniami usuwa się też sporą ilość związków żelaza,

zawartych zwłaszcza w cząstkach ilastych.

Płukanie piasku.

Zasada płukania piasku, a ściślej wypłukiwania z niego pewnych zanieczyszczeń, polega

na wybiórczym osadzaniu (selektywnej sedymentacji), czyli na znanej i często obserwowanej

w życiu codziennym prawidłowości fizycznej, polegającej na tym, że cząsteczki ciała stałego

(fazy stałej) zawieszone w cieczy (fazie ciekłej) opadają pod wpływem sił ciążenia

z szybkością proporcjonalną do swych ciężarów. Zgodnie z tą prawidłowością większe,

a więc cięższe ziarna piasku zawieszone w wodzie opadają w niej dość szybko, natomiast

drobne i lekkie cząstki ilaste i pylaste oraz lżejsze od piasku cząstki organiczne pozostają

dość długo w zawiesinie. Można w ten sposób łatwo oddzielić zawiesinę od piasku przez

dekantacją, czyli odlanie cieczy z zawiesiną znad piasku osiadłego na dnie naczynia.

W praktyce proces płukania przebiega w ten sposób, że piasek umieszczony w wodzie

jest w niej mieszany sposobem mechanicznym, dzięki czemu tworzy w wodzie zawiesinę.

Ziarna piasku szybko wypadają z zawiesiny, natomiast cząstki ilaste, pylaste i miałkie oraz

lżejsze organiczne, pozostające długo w zawiesinie, są usuwane wraz z wodą zlewaną znad

osiadłego piasku.

Opisane czynności wykonuje się z zastosowaniem urządzeń mechanicznych, zwanych

płuczkami piasku. Często do płukania piasku stosowana jest płuczka mechaniczna typu

Bawaria. Płuczka ta, składa się z dwóch basenów, układu napędowego z silnikiem

elektrycznym oraz fundamentu.

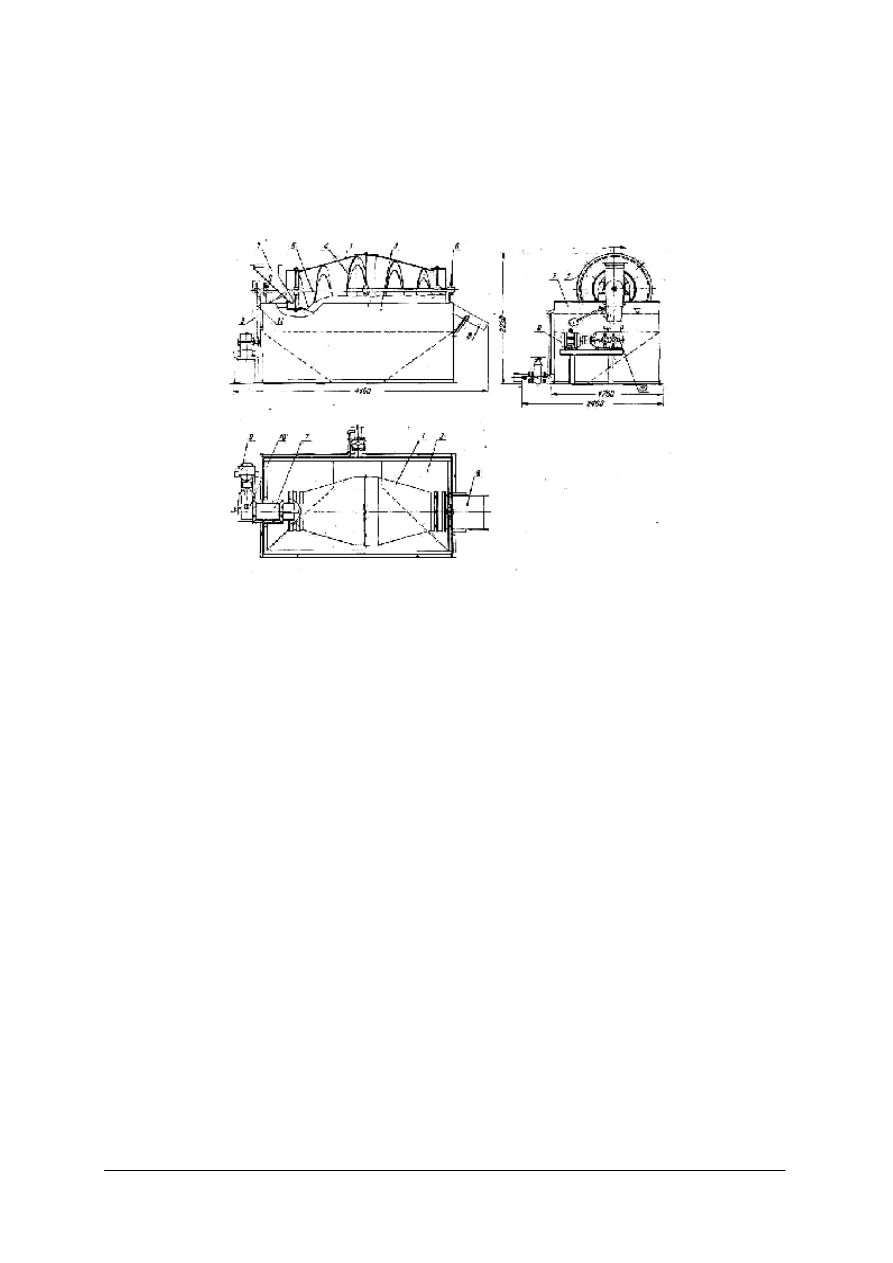

Rys. 2. Płuczka typu Bawaria do piasku [1, s. 162].

W basenie pierwszym, zwanym bębnowym, następuje przesiewanie i wstępne

wypłukanie piasku. Basen jest podzielony na dwie komory: suchą i mokrą. Przeznaczony do

płukania piasek jest wysypywany przez zasypnik mechaniczny do komory suchej, a z niej

przenoszony czerpakami do wnętrza bębna, stąd przechodzi do sita bębnowego,

umieszczonego w komorze mokrej. Woda, w której jest zanurzony bęben sita, wypłukuje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

z niego piasek o uziarnieniu mniejszym niż 0,08 mm. Piasek o uziarnieniu większym

pozostaje wewnątrz sita.

Na zewnątrz i wewnątrz sita bębnowego znajdują się dwa podajniki ślimakowe. Podajnik

wewnętrzny przesuwa piasek gruby, który nie przeszedł przez sito, do czerpaka podającego

go do wału rurowego, skąd przez rękaw przesypowy ta część piasku (stanowiąca odpad)

wydostaje się na zewnątrz. Piasek przesiany przez sito zbiera się na dnie komory. Części

ilaste i pylaste, pozostające dłużej w zawiesinie, są częściowo usuwane z wodą przepływającą

przez komorę. Osad jest przesuwany przez podajnik zewnętrzny do czerpaków, które

przenoszą go do drugiego basenu płuczki. Aby oczka sita nie zatykały się piaskiem, bęben

jest spryskiwany od zewnątrz (z góry) wodą z odpowiednich pryszniców.

Drugi basen płuczki, zwany kaskadowym, służy do właściwego płukania piasku. Jest on

podzielony wodoszczelnymi przegrodami na cztery komory - kaskady. Obracające się

w tych komorach na wale czerpaki mieszają piasek w wodzie przepływającej przez

poszczególne komory. Z wodą odpływa zawiesina zbyt drobnego piasku i cząstek ilastych.

Czerpaki zabierają piasek z dna komór i przesypują go, za pomocą rękawów przesypowych,

z jednej komory do następnej, a z ostatniej na zewnątrz do osadnika, w którym nadmiar wody

ścieka z piasku.

Czysta woda wpływa do ostatniej komory, gdzie znajduje się najczystszy piasek. Stąd

przepływa kolejno przez wszystkie komory, czyli w kierunku przeciwnym do ruchu piasku

(przeciwprądowo). Wreszcie woda przedostaje się z basenu kaskadowego do pierwszego

basenu z sitem bębnowym, gdzie zostaje zużyta do wstępnego przepłukania piasku.

Zaletą tej płuczki, oprócz zadowalającego płukania piasku, jest to, że wypłukanego piasku nie

trzeba już przesiewać, jeśli oczywiście siatka sita płuczki nie jest uszkodzona, na co trzeba

zwracać szczególną uwagę.

Niekiedy dla lepszego oczyszczenia piasku stosuje się oprócz płukania inne operacje.

Flotacja polega na intensywnym mieszaniu piasku (za pomocą sprężonego powietrza)

w wodzie z, dodatkiem środków tworzących pianę (mydła, ługi sulfitowe i inne).

Do powstającej piany przywierają i są wraz z nią usuwane cząstki związków żelaza. Często

przed flotacją stosuje się operację ścierania związków żelaza z otoczek ziaren piasku przez

wprawienie ziaren w ruch w obracającym się bębnie.

Separacja mechaniczna za pomocą stołów koncentracyjnych, polega na oddzielaniu

(separacji) cząstek według ich ciężarów, wskutek wibracji płyty drewnianej (stołu),

odpowiednio pochylonej, na którą sypie się oczyszczany piasek.

Separacja magnetyczna polegająca na oddzielaniu związków żelaza od ziaren piasku za

pomocą elektromagnesów.

Procesy chemiczne polegające albo na rozpuszczaniu związków żelaza (i innych metali,

stanowiących szkodliwe domieszki) w kąpieli z roztworu odpowiednich kwasów, albo na

doprowadzeniu do przemiany związków żelaza w związki lotne (w temperaturze prażenia

piasku).

Oczyszczanie stłuczki.

Stłuczka szklana obca jest przeważnie bardzo brudna i musi być oczyszczana.

Stosowanym do tego celu urządzeniem mechanicznym jest płuczka do stłuczki.

Płuczka składa się z bębna 1, do którego wsypuje się stłuczkę, zbiornika 2 na wodę, w której

bęben jest zanurzony do połowy i w której płucze się stłuczkę, i mechanizmu napędowego 3.

Bęben jest wykonany z blachy stalowej dziurkowanej (perforowanej). Wewnątrz bębna

znajduje się podajnik ślimakowy 4 z płaskownika stalowego. Służy on do przesuwania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

stłuczki wewnątrz bębna. Bęben jest osadzony na wale poziomym 5, którego końce są

osadzone ślizgowo w łożyskach wahliwych 6, zamocowanych na zbiorniku wody. Po jednej

stronie bębna znajduje się lej zasypowy 7, a po drugiej – rynna zsypowa 8.

Zbiornik płuczki jest wykonany z blachy stalowej.

Mechanizm napędowy składa się z silnika elektrycznego 9, przekładni zębatej

10 i z przekładni łańcuchowej 11.

Rys. 3. Płuczka do stłuczki: 1) bęben, 2) zbiornik na wodę, 3) mechanizm napędowy,

4) podajnik ślimakowy, 5) wał poziomy, 6) wahliwe łożyska, 7) lej zasypowy, 8) rynna zsypowa,

9) silnik elektryczny, 10) przekładnia zębata, 11) przekładnia łańcuchowa [1, s. 166].

Działanie płuczki polega na obracaniu się bębna ze stłuczką w wodzie znajdującej się

w zbiorniku. Woda może być gorąca i może zawierać środki ułatwiające oczyszczanie

stłuczki. Podajnik ślimakowy przesuwa stłuczkę wzdłuż bębna, aż do rynny zsypowej,

z której stłuczka wysypuje się na taśmę ruchomą z siatki; na niej stłuczka przesycha i jest

sortowana.

Suszenie piasku.

Ma na celu usunięcie z niego wody. Jest stosowane z kilku względów:

−

zbyt wilgotny piasek nie daje się przesiewać należycie przez sita,

−

wilgotny piasek zbryla się w zasobnikach i nie zsypuje się dobrze przez otwory zsypowe,

−

odparowywanie wody podczas topienia zestawu byłoby połączone z dużą stratą ciepła,

co czasem jest niepożądane, zwłaszcza podczas topienia masy szklanej w donicach.

Jeśli niezbędne jest całkowite usunięcie wody z piasku, musimy go osuszyć. Woda znajdująca

się na otoczkach ziaren nie daje się usunąć inaczej, jak przez odparowanie w temperaturze

około 120°C, gdyż nawet podczas długiego pozostawania w suchym i przewiewnym składzie

piasek nie wysycha należycie.

Suszenie piasku, czyli odparowywanie z niego wody, wymaga jednak zużycia dużej

ilości ciepła. Z tego względu z zasady nie suszy się piasku mokrego. Mokry piasek po

płukaniu pozostawia się przez pewien czas, aby ściekła woda z przestrzeni

międzyziarnowych. Dopiero gdy piasek stanie się wilgotny, suszy się go, jeśli to jest

potrzebne, w odpowiednich suszarkach.

Najczęściej stosowanym urządzeniem do suszenia piasku jest suszarka bębnowa, w której

ciągle przesypywany piasek suszy się spadając przeciwprądowo w strumieniu gorącego

powietrza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rozdrabnianie surowców.

Celem rozdrabniania surowców jest uzyskanie odpowiedniego ich uziarnienia.

Rozdrabnianie polega na działaniu sił mechanicznych na zbyt duże skupienia cząstek

substancji. Siły te muszą mieć taką wartość, aby pokonały spoistość rozdrabnianych zbryleń.

Rozdrabnianie można wykonywać przez uderzanie, zgniatanie lub rozcieranie. Podczas

rozdrabniania zbrylenia rozpadają się na coraz mniejsze skupienia - ziarna. Operacja ta

powinna być przerwana w chwili, gdy ziarna uzyskują żądaną wielkość, gdyż nadmierne

rozdrobnienie ziaren jest niekorzystne.

Do rozdrabniania surowców używa się urządzeń mechanicznych - kruszarek i młynów.

Kruszarki używa się do wstępnego rozdrabniania brył surowców na drobniejsze kawałki.

Ułatwia to suszenie surowców i dalsze ich rozdrabnianie - mielenie w młynach.

Wstępne rozdrabnianie brył surowców za pomocą kruszarek szczękowych polega na ich

uderzaniu i zgniataniu między dwiema stalowymi zębatymi płytami (z bardzo

twardej stali

manganowej), zwanymi szczękami. Są one ustawione pionowo w ten sposób, że odstęp

między nimi zwęża się ku dołowi. Wielkość tego odstępu można regulować za pomocą

odpowiednich śrub. Jedna z płyt jest przeważnie nieruchoma, druga wykonuje ruchy

wahadłowe. Bryły surowców wkłada się w odstęp między płytami. Szczęka ruchoma uderza

i przygniata bryłę do drugiej płyty tak długo, aż popęka ona na drobniejsze kawałki,

a te opadną przez dolną szczelinę między szczękami.

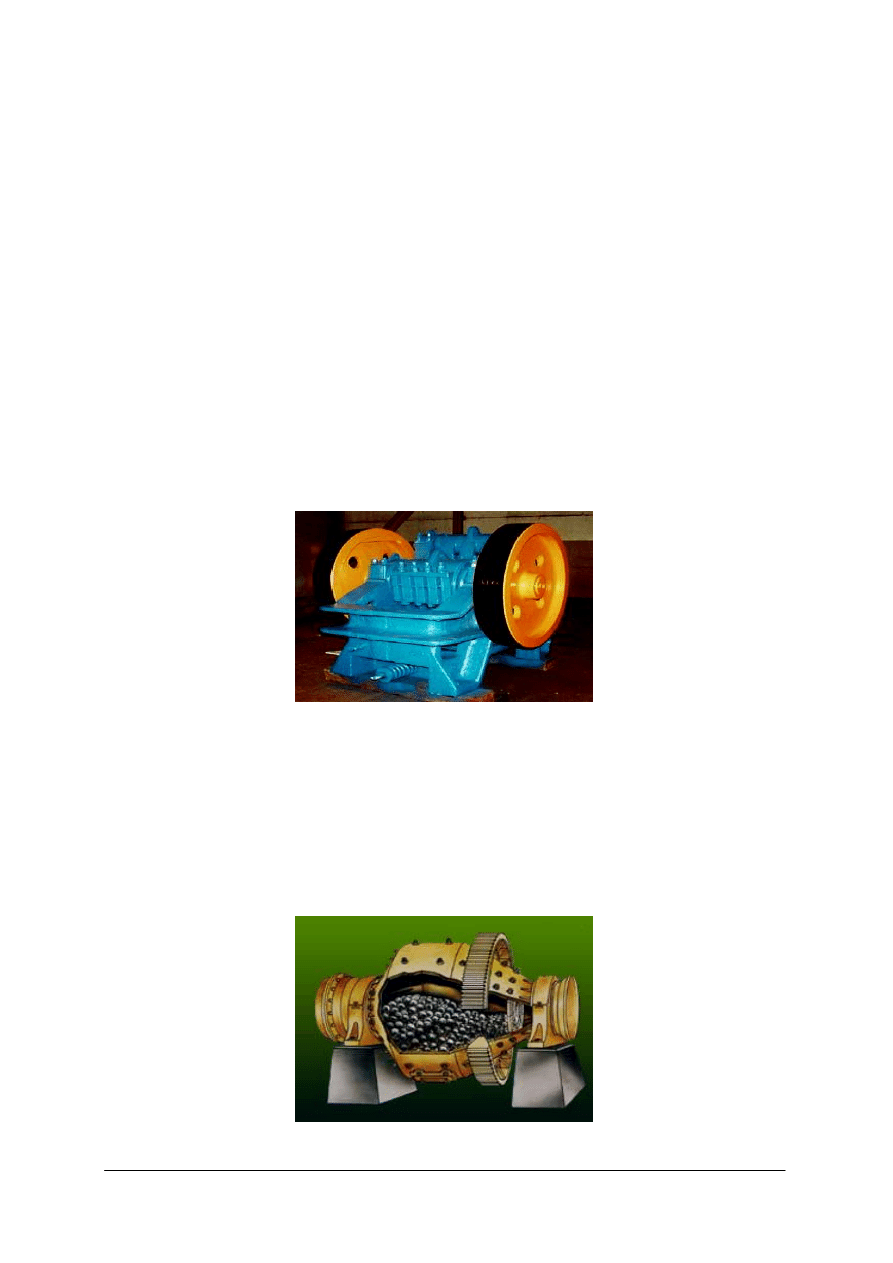

Rys. 4. Kruszarka szczękowa [8].

Mielenie, czyli ostateczne rozdrobnienie surowców do żądanego uziarnienia, wykonuje

się w młynach. W hutach szkła najczęściej używa się młynów kulowych i gniotowników,

rzadziej młynów walcowych.

Młyn kulowy jest to stalowy bęben, obracający się wokół swej osi. Do wnętrza bębna ładuje

się odpowiednią ilość surowca oraz pewną liczbę ciężkich twardych kul (stalowych,

kwarcowych lub porcelanowych). Wskutek obrotu bębna kule wznoszą się w nim ciągle na

pewną wysokość i spadają, uderzając, zgniatając i ścierając surowiec znajdujący się pomiędzy

nimi.

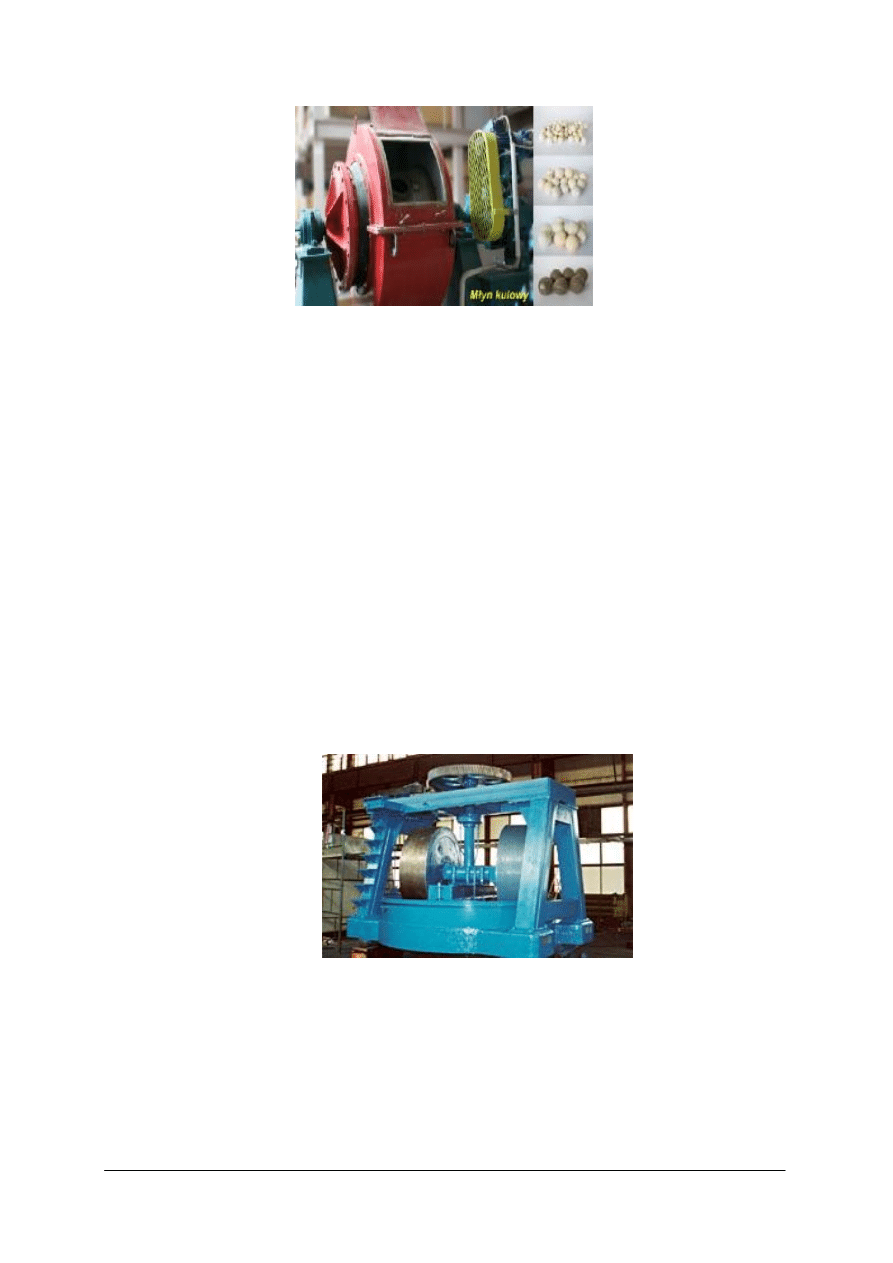

Rys. 5. Młyn kulowy [8].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 6. Młyn kulowy z mielnikami różnej wielkości [8].

Zaletą młynów kulowych jest to, że można nimi zemleć materiały bardzo drobno. Nie jest

to jednak potrzebne, jeżeli chodzi o surowce szklarskie. Do wad tych młynów należy

natomiast zaliczyć: dosyć duże zużycie energii, małą wydajność oraz bardzo hałaśliwą pracę.

Jeżeli zawartość żelaza w surowcach nie ma większego znaczenia dla szkła (na przykład

w produkcji zielonych szkieł butelkowych), używa się tańszych młynów z bębnami i kulami

stalowymi. Jeżeli niezbędna jest czystość surowców, używa się młynów, w których wnętrze

bębna jest wyłożone płytami z kwarcu lub innego twardego materiału. Z podobnego materiału

są wykonane również kule takich młynów.

Młyn gniotownik składa się ze stalowej misy umieszczonej na podstawie. Misa jest

nieruchoma lub obraca się w płaszczyźnie poziomej wokół swej osi. Wewnątrz misy znajdują

się dwa ciężkie koła (żarna) stalowe lub kamienne, umieszczone na wspólnym poziomym

wale. Wał ten jest osadzony na wale pionowym, napędzanym silnikiem przez przekładnię

zębatą.

Surowiec przeznaczony do mielenia jest zasypywany odpowiednimi porcjami do misy.

Obracające się w niej koła zgniatają i rozcierają go. Przymocowane do poziomego wału kół

stalowe radełko, sięgające końcem dna misy, odgarnia mielony surowiec na tor ruchu

i przegarnia go przez sito, umieszczone w części dna misy, przez które spadają ziarna

odpowiedniej wielkości.

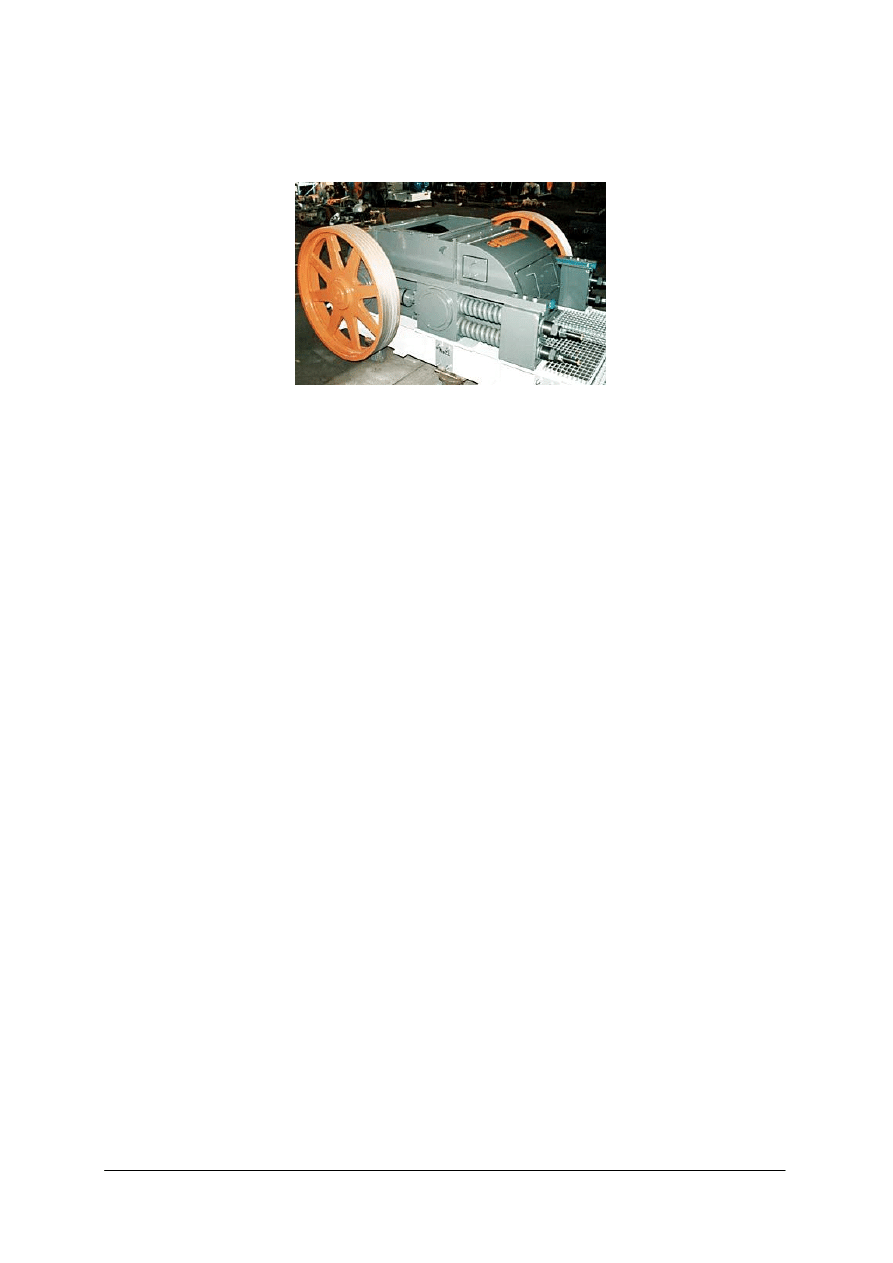

Rys. 7. Młyn gniotownik [8].

Gniotowniki dobrze mielą surowce dostatecznie suche. Zużycie energii jest stosunkowo

nieduże, a ich wydajność jest większa niż młynów kulowych. Do mielenia surowców

o wymaganej dużej czystości używa się młynów z misami wyłożonymi płytami z twardych

minerałów i z kołami kamiennymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

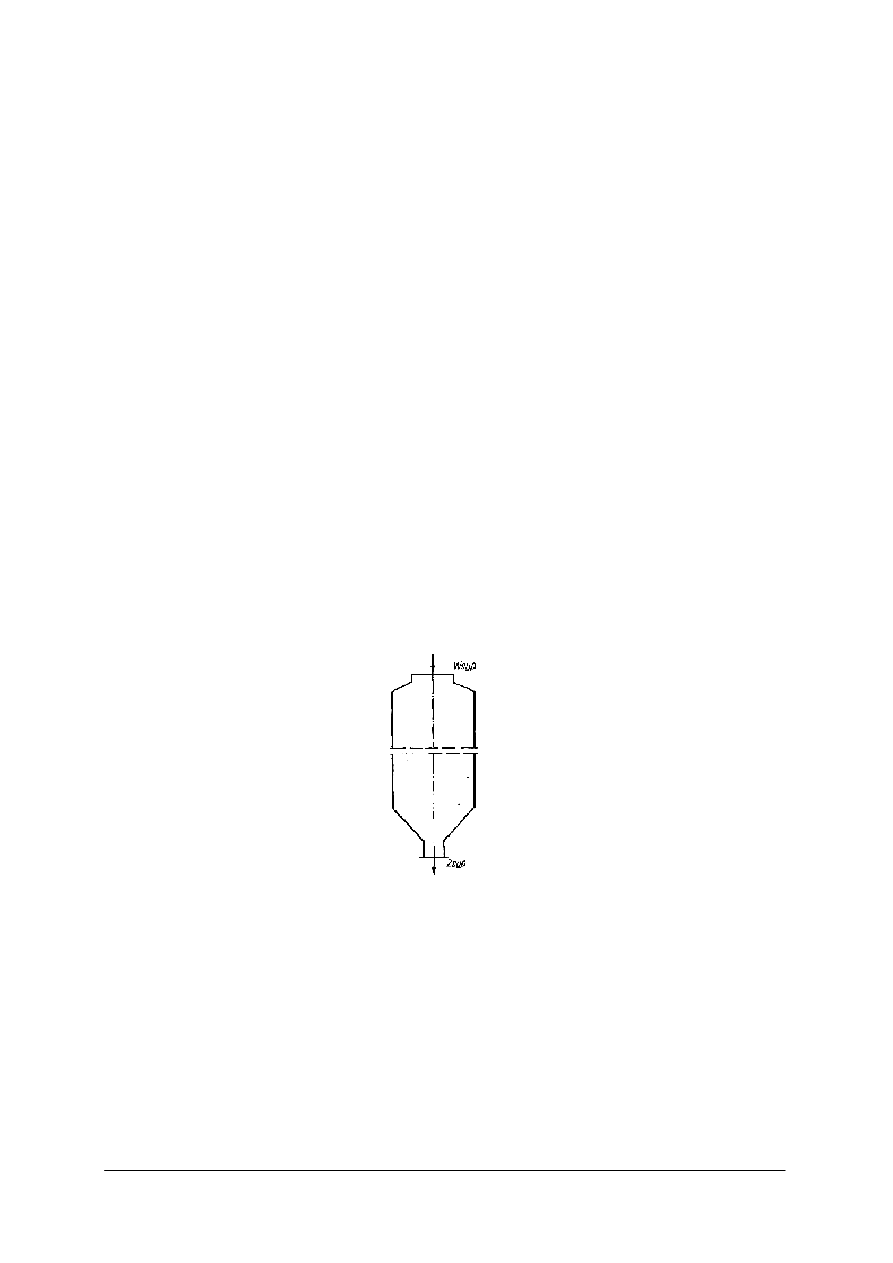

Młyn walcowy składa się z pary walców stalowych, przeważnie karbowanych,

obracających się przeciwbieżnie. Surowiec jest wsypywany między walce, które zgniatają go

i ścierają. Tego rodzaju młynów używa się do rozdrabniania surowców zbrylonych,

na przykład sody.

Rys. 8. Młyn walcowy [8].

Najwieksze zagrożenia dla zdrowia pracowników przygotowujących surowce do

sporządzania zestawu szklarskiego stwarzają bedące w ruchu (obrotowym, posuwisto-

zwrotnym) elementy urządzeń stosowanych do przygotowywania surowców. Przed

przystąpieniem do pracy na poszczególnych urządzeniach pracownicy powinni zapoznać się

z instrukcją obsługi urządzeń. Urządzenia podczas pracy powinny być zabezpieczone przed

dostępem do nich osób postronnych (barierki, siatki). Pracujące urządzenie powinno posiadać

sygnalizację świetlną lub dzwiękową która informuje o działaniu urządzenia.

Pracownicy przygotowujący surowce do sporzdzania zestawu powinni być wyposażeni

w środki ochrony indywidualnej. Podstawowymi środkami stosowanymi w podczas

przygotowywania surowców jest odzież ochronna, rękawice ochronne, gogle ochronne

szczelnie przylegajace do twarzy i sprzęt oczyszcajacy powietrze (półmaska). Podczas pracy

urządzeń do przygotowywania surwców pracownicy powinni być wyposażeni w środki

ochrony słuchu - słuchawki, stopery.

Magazynowanie surowców.

W hutach szkła stosuje się magazyny przejściowe, stałe i pomocnicze (podręczne).

Magazyny przejściowe służą do magazynowania:

−

surowców, których w ogóle nie można użyć do zestawu ze względu na ich

nieodpowiednią jakość, a które trzeba wyładować dla zwolnienia wagonu

(ładunek pozostawiony do dyspozycji dostawcy),

−

surowców, których bez odpowiedniego przygotowania nie można użyć do zestawu

i umieścić w składzie stałym,

−

surowców, których większy zapas nie

mieści się w składach stałych

(zapas nadnormatywny).

Niekiedy magazyny przejściowe służą też do tymczasowego przechowywania surowców,

które trzeba było szybko wyładować: surowce te przenosi się potem stopniowo odpowiednimi

urządzeniami do składów stałych.

Magazyny stale służą do przechowywania w odpowiednich warunkach surowców

w ilościach ustalonych normami (zapas normatywny). W normach zapasu jest przeważnie

ustalony okres (liczba dni), na który powinny wystarczyć największe ilości poszczególnych

surowców mieszczące się w składzie. Normatywny zapas surowców powinien zapewnić

ciągłość produkcji, niezależnie od dopuszczalnych wahań terminów dostawy. Z drugiej

strony, nadmierne zapasy surowców są szkodliwe ze względów gospodarczych

i organizacyjnych. O wielkości normatywnych zapasów surowców decydują warunki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

lokalne (oddalenie od źródeł zaopatrzenia, komunikacja itp.) oraz pora roku

(np. dostawa piasku zimą jest utrudniona lub nawet niemożliwa).

Rozróżnia się następujące rodzaje składów stałych: przyziemne i nadziemne (wysokościowe).

Magazyny przyziemne są to pomieszczenia, w których surowce umieszcza się na

podłodze. Surowce bez opakowania (luzem) zsypuje się wprost na podłogę, zaś surowce

w opakowaniu (w workach, beczkach, skrzyniach) układa się lub ustawia na podłodze

składu. Magazyny przyziemne sytuuje się przeważnie wzdłuż bocznicy kolejowej,

aby wyładowane z wagonów kolejowych surowce można było umieszczać w nich wprost,

bez dalszego przewożenia. Równocześnie przy magazynach tych umieszcza się zestawiarnię,

aby surowce potrzebne do sporządzania zestawów można było pobierać bezpośrednio ze

składów.

Magazyny surowców powinny być suche, ogrzewane i przewietrzane, aby surowce miały

możliwie najmniejszą i stałą wilgotność.

Ładowność składów na surowce przechowywane w opakowaniu oblicza się na podstawie

wymiarów opakowania i zawartej w nim masy surowca. Jest to podyktowane wygodą

wyładunku i poboru surowców oraz względami bezpieczeństwa.

Zaletą magazynów przyziemnych jest stosunkowo łatwa i tania budowa oraz łatwość

składowania w nich wyładowanych surowców. Wadą tych magazynów jest utrudnianie

kolejnego pobierania surowca przez nadchodzące stopniowo partie transportowe oraz zbyt

duża w stosunku do ładowności powierzchnia tych składów. Konieczność składowania

większych ilości surowca zmusza do wydłużenia magazynów, gdyż powiększenie

powierzchni składów przez zwiększenie ich szerokości bardzo niekorzystnie odbija się na

pracy wyładunku i składowaniu surowców.

Magazyny nadziemne są to stalowe lub żelbetowe zasobniki (silosy) budowane nad

pomieszczeniem zestawiarni. Surowce wsypuje się do nich od góry, a pobiera od dołu z dna

w kształcie stożka (leja) z otworem zsypowym. Z tego powodu zasobniki te nazywa się

dennozsypowymi.

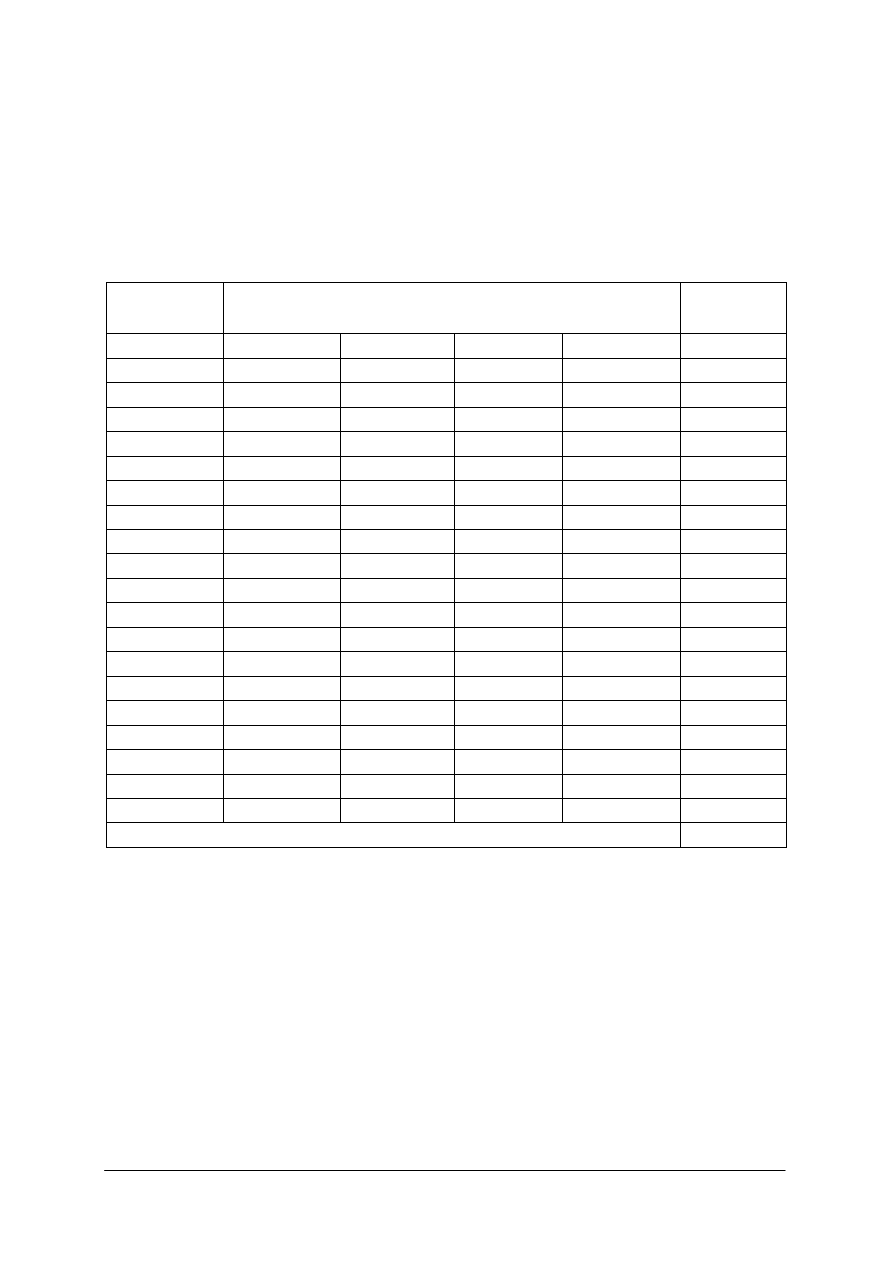

Rys. 9. Zasobnik dennozsypowy [1, s. 175].

Zasobniki dennozsypowe mają dużą ładowność w stosunku do zajmowanej powierzchni,

tym większą, im większa jest wysokość zasobników. Jest to niewątpliwa zaleta składów

wysokościowych. Wadą ich jest natomiast stosunkowo duży koszt budowy oraz łatwość

zbrylania się przechowywanych w nich surowców, zwłaszcza wilgotnych, znajdujących się

pod dużym ciśnieniem wysokich warstw. Z tego względu surowce umieszczane

w zasobnikach powinny być suche lub zawierać w swoim składzie antyzbrylacz,

gdyż zbrylone surowce źle zsypują się z lejów, i otworów zasobników.

Wyładunek surowców z wagonów w celu umieszczenia ich w zasobnikach dennozsypowych

polega przeważnie na zsypaniu surowców z wagonu do dołów przy zasobnikach.

Stąd surowce dźwiga się podnośnikami kubełkowymi i wysypuje do zasobników przez górne

otwory.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

W najnowszych rozwiązaniach konstrukcyjnych zasobników dennozsypowych stosuje się

napełnianie zasobników pneumatycznie za pomocą sprężonego powietrza. Przed zasobnikami

budowane są tzw. gniazda, w których następuje samoczynne rozładownie wagonów lub

cystern z surowcami. Stosowane są również stanowiska do ręcznego napełniania zasobnika

w przypadku gdy surowiec dostarczany jest w workach.

Zasobniki powinny być zabezpieczone przed przenikaniem wilgoci z zewnątrz oraz przed

przemarzaniem.

Magazyny pomocnicze (podręczne) służą do chwilowego przechowywania niewielkich

ilości surowców potrzebnych do bieżącej produkcji. Magazyny takie stosuje się wyjątkowo,

przeważnie wtedy, gdy wymagają tego urządzenia stosowane w zestawiarni surowców.

Do magazynów pomocniczych zaliczane są pomieszczenia, w których przechowuje się

surowce toksyczne. Magazyn taki (lub pomieszczenie) powinien być wyposażony w dobrą

mechaniczna wentylację i wewnętrzną instalacje wodociągową Podłoga powinna być

wyłożona materiałami nienasiąkliwymi, gładka oraz szczelna. Ściany pomieszczenia powinny

być łatwo zmywalne. Pomieszczenie powinno być suche i zabezpieczone przed

zawilgoceniem.

Magazyn powinien być zamykany i wyraźnie oznaczony zwrotami szkodliwości (X)

i ryzyka (R) przechowywanych surowców.

Wewnątrz pomieszczenia powinny znajdować się środki ochrony indywidualnej stosowne do

przechowywanych surowców.

Ze względów organizacyjnych i ekonomicznych unika się, w miarę możności,

przenoszenia surowców ze składu do składu, gdyż czynności te wymagają dużego wkładu

pracy i czasu. Z tych względów dąży się najczęściej do umieszczania wyładowanych

surowców tylko w składach stałych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie warunki muszą spełniać surowce dopuszczone do sporządzania zestawu

szklarskiego?

2. Jakie parametry ujmują warunki techniczne dla surowców szklarskich?

3. Jak można wyjaśnić pojęcie uzdatniania surowców szklarskich?

4. Jakie są techniki uzdatniania surowców szklarskich?

5. W jakim celu przesiewa się surowce szklarskie?

6. Jakie urządzenia stosuje się do przesiewania surowców szklarskich?

7. Jakie zanieczyszczenia zawiera piasek szklarski?

8. Jakie są techniki oczyszczania piasku szklarskiego z zanieczyszczeń?

9. Jakie urządzenia stosuje się do oczyszczania piasku szklarskiego z zanieczyszczeń?

10. W jakim celu suszy się piasek szklarski?

11. Jakie urządzenia stosuje się do suszenia piasku szklarskiego?

12. W jakim celu rozdrabnia się surowce szklarskie?

13. Jakie urządzenia stosuje się do rozdrabiania surowców szklarskich?

14. Jakie są kryteria podziału magazynów do składowania surowców szklarskich?

15. Jakie są zasady składowania toksycznych surowców szklarskich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.3 Ćwiczenia

Ćwiczenie 1

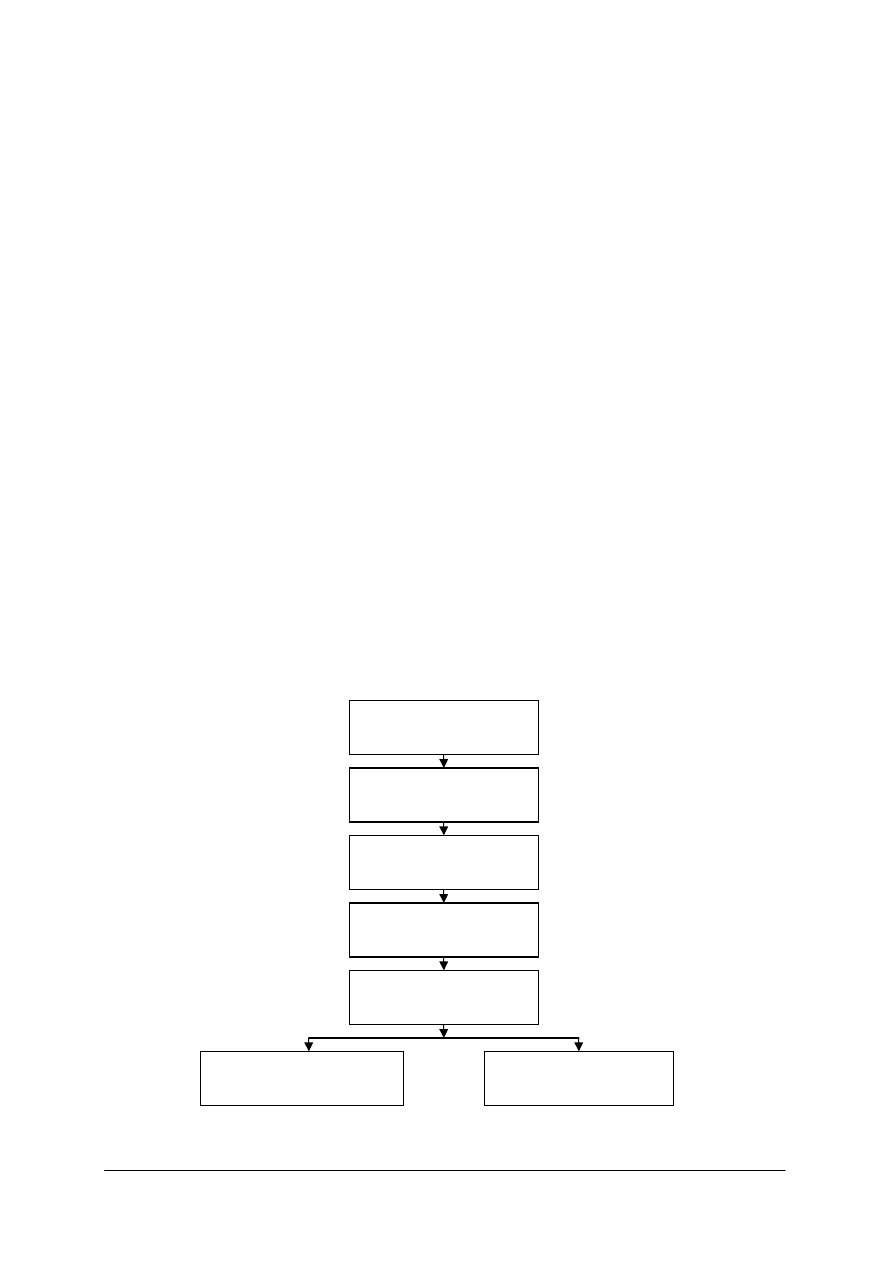

Na podstawie podanych w tabeli z uziarnienień mączki wapiennej dobierz gatunek

maczki do zestawu na szkło opakowaniowe jeżeli wiadomo, że frakcji 0,1 – 0,5 mm powinno

być w mączce minimum 60 % a frakcji poniżej 0,1 mm maksimum 30 %.

Gatunkiem maczki spełniającym wymagania jest……………

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować podane wymagania dla mączki wapiennej,

2) dokonać analizy poszczególnych gatunków maczki wapiennej pod kątem uziarnienia,

3) dobrać gatunek mączki wapiennej spełniające wymaganie.

Wyposażenie stanowiska pracy:

−

papier formatu A4 z tabelą do ćwiczenia 1, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Przyporządkuj zjawiska występujące podczas uzdatniania surowców szklarskich do

odpowiedniej techniki uzdatniania surowców stawiając odpowiednią literę obok techniki

uzdatniania.

[A] działanie sił mechanicznych

[ ] flotacja

[B] selektywna sedymentacja

[ ] rozdrabnianie

[C] odparowywanie wody

[ ] suszenie

[D] przywieranie cząstek do piany

[ ] płukanie

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych techniki uzdatniania surowców szklarskich,

2) dokonać analizy poszczególnych technik uzdatniania surowców,

3) przyporządkować zjawisko do odpowiedniej techniki uzdatniania surowców.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

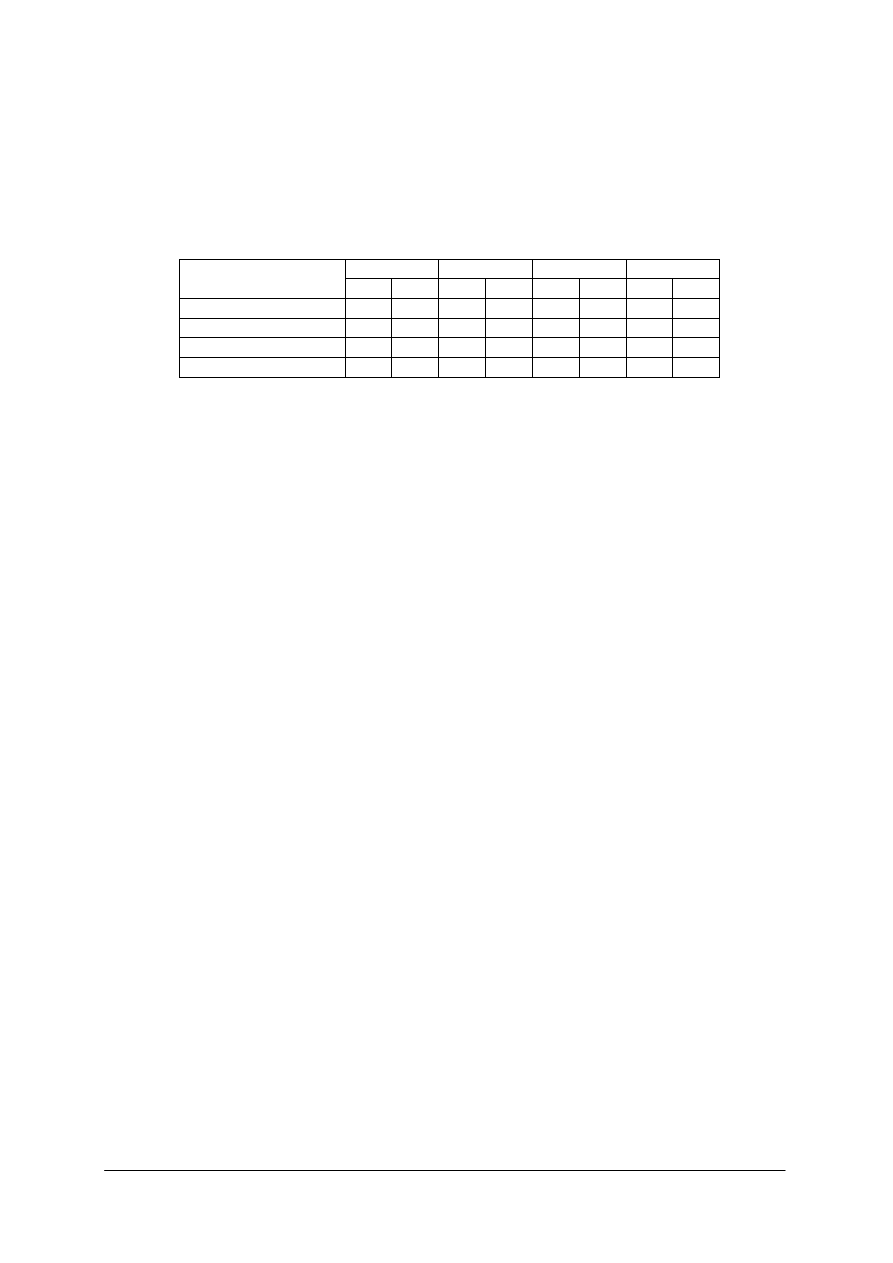

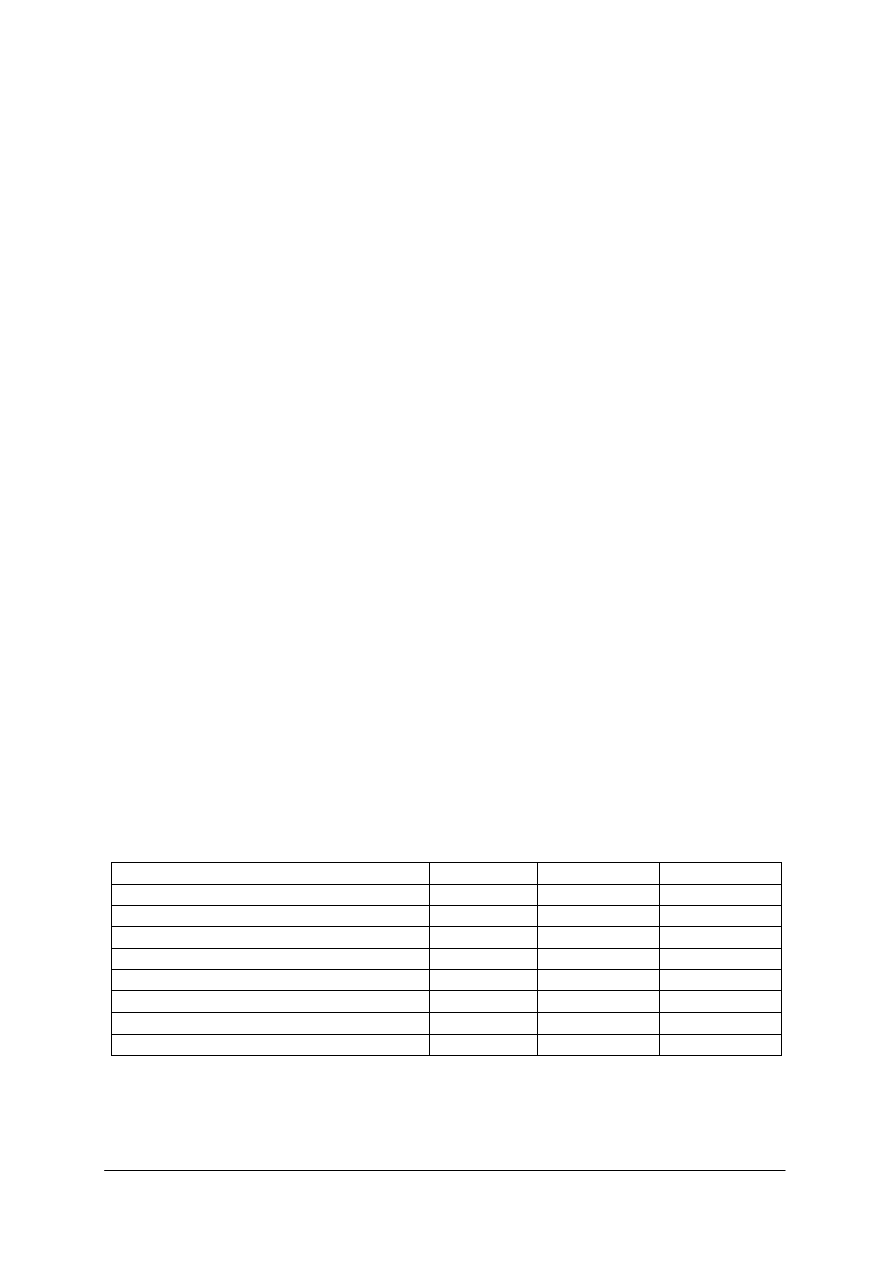

G 1

G 2

D 1

D 2

Uziarnienie [%]

Min. Max. Min. Max. Min. Max. Min. Max.

> 2 mm

-

1,0

-

0,5

-

0,1

0,0

0,5 – 2 mm

-

19

-

20

-

0,9

5

0,1 – 0,5 mm

55

-

44,5

-

50

-

65

-

< 0,1 mm

-

25

-

35

-

40

30

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ćwiczenie 3

Na podstawie przedstawionych warunków zaproponuj sposób magazynowania surowców

szklarskich:

−

niewielka powierzchnia składowania,

−

nie ma ograniczenia wysokości składowania,

−

surowce do huty dostarczane są luzem,

−

na budowę przeznaczone są duże środki finansowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych sposoby magazynowania surowców,

2) dokonać analizy sposobów magazynowania surowców,

3) dokonać analizy przedstawionych warunków magazynowania,

4) zaproponować sposób magazynowania surowców szklarskich.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

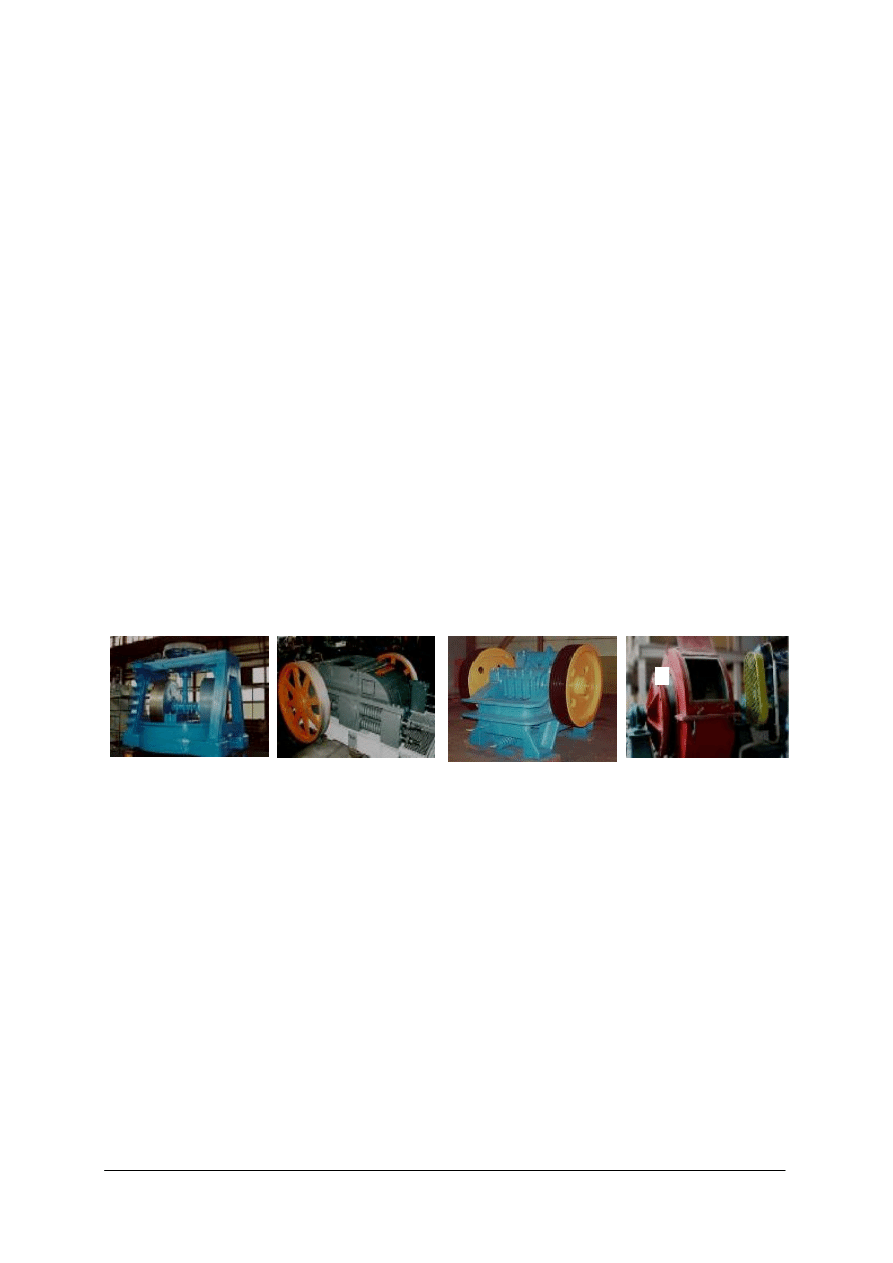

Spośród poniższych rysunków dobierz wskaż urządzenie do wstępnego rozdrabniania

surowców szklarskich

A.

B.

C.

D.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać w materiałach dydaktycznych urządzenia stosowane do przygotowywania

surowców,

2) dokonać analizy urządzeń,

3) rozpoznać urządzenia,

4) dobrać urządzenie do wstępnego rozdrabniania surowców szklarskich.

Wyposażenie stanowiska pracy:

−

papier formatu A4 z rysunkami do ćwiczenia 4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

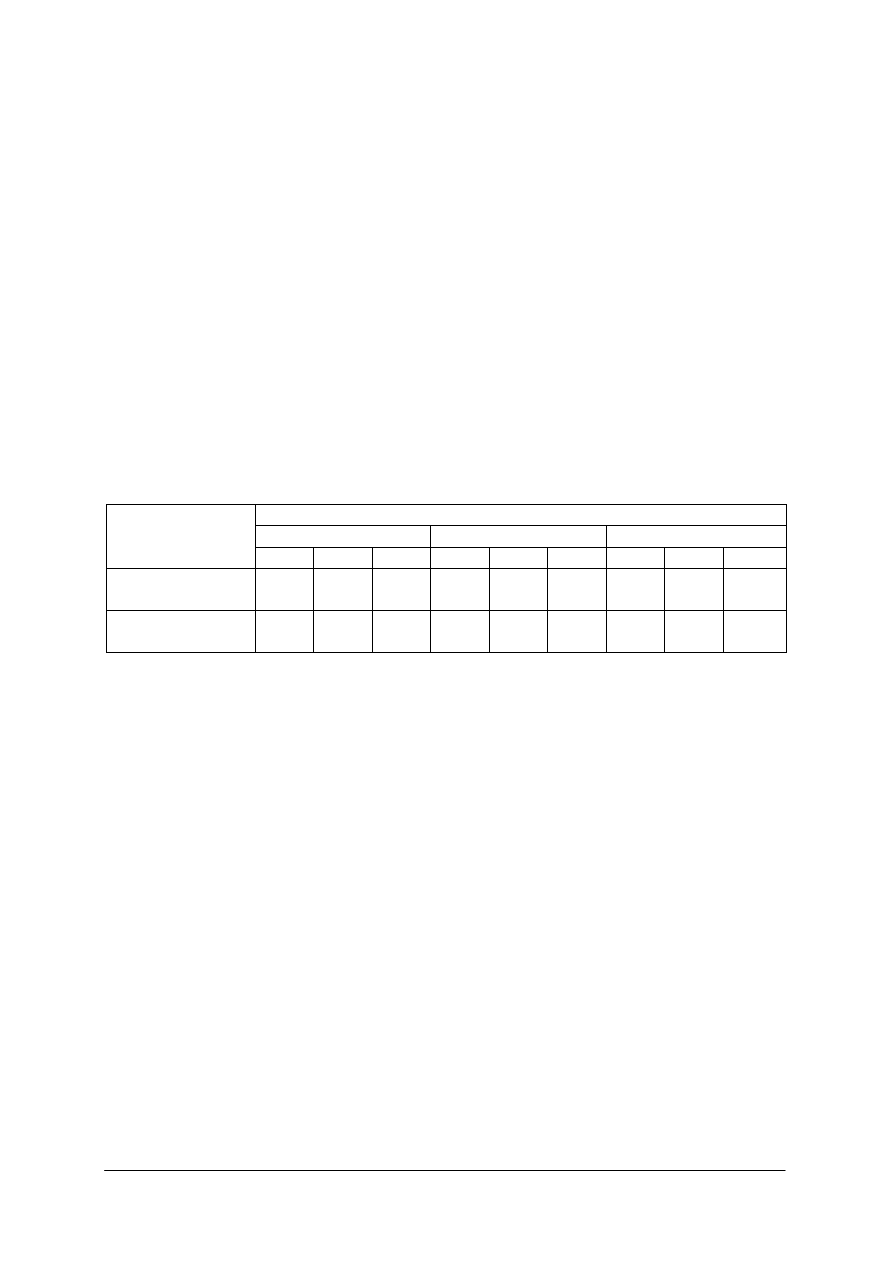

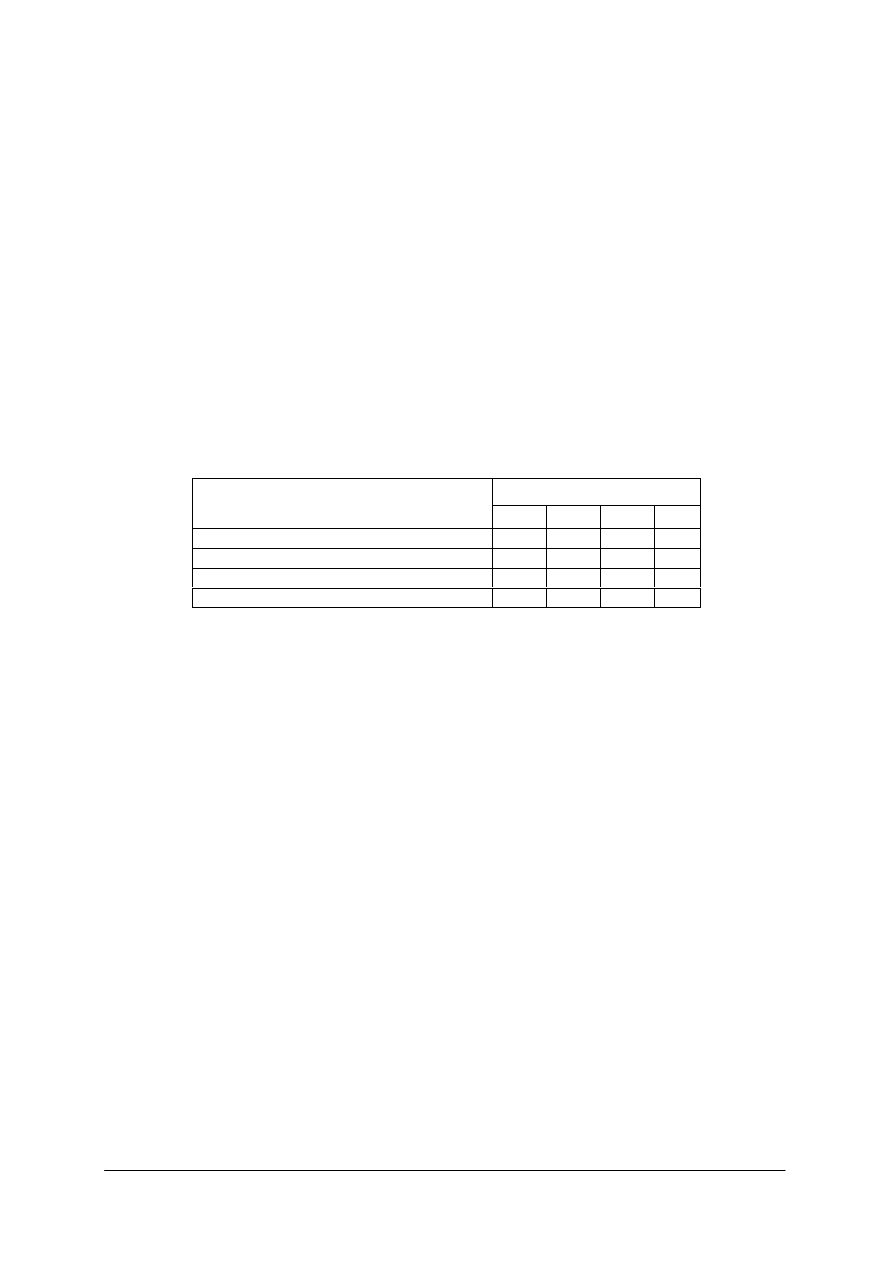

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić warunki, jakie muszą spełniać surowce dopuszczone do

sporządzania zestawu szklarskiego?

2) określić parametry, jakie ujmują warunki techniczne dla surowców

szklarskich?

3) wyjaśnić pojęcie uzdatniania surowców szklarskich?

4) określić techniki uzdatniania surowców szklarskich?

5) określić cel przesiewania surowców szklarskich?

6) określić

urządzenia

stosowane

do

przesiewania

surowców

szklarskich?

7) określić zanieczyszczenia piasku szklarskiego?

8) określić techniki oczyszczania piasku z zanieczyszczeń?

9) określić urządzenia jakie stosuje się do oczyszczania piasku

szklarskiego z zanieczyszczeń?

10) określić cel suszenia piasku szklarskiego?

11) określić, jakie urządzenia stosuje się do suszenia piasku szklarskiego?

12) określić cel rozdrabniania surowców szklarskich?

13) określić, jakie urządzenia stosuje się do rozdrabiania surowców

szklarskich?

14) określić kryteria podziału magazynów do składowania surowców

szklarskich?

15) określić zasady składowania toksycznych surowców szklarskich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Sporządzanie zestawu szklarskiego

4.2.1. Materiał nauczania

Sporządzanie zestawu

jest następną po przygotowaniu

surowców operacją

technologiczną w produkcji szkła. Składa się ono z następujących etapów:

−

pobranie surowców ze składowisk,

−

dokładne odważenie poszczególnych surowców zgodnie z receptą na zestaw,

−

dostarczenie odważonych porcji surowców do mieszarki,

−

mieszanie zestawu,

−

ewentualne szczególne przygotowanie zestawu według instrukcji technologicznej,

na przykład brykietowanie, granulowanie,

−

dostarczenie zestawu do wskazanego miejsca, przeważnie w pobliżu zasypu zestawu do

pieców.

Dział produkcji, w którym wykonuje się wymienione czynności nazywamy zestawiarnią.

Zestawiania jest zobowiązana sporządzić i dostarczyć działowi topienia masy wymaganą ilość

odpowiedniego zestawu. Czynności te powinny być wykonywane zgodnie z zasadami

ekonomiki oraz wymaganiami bezpieczeństwa i higieny pracy. Można to zapewnić przez:

−

należyte rozmieszczenie składów surowców oraz urządzeń służących do sporządzania

zestawu w odpowiednim budynku zestawiarni, co daje możliwość zorganizowania

właściwego ciągu produkcyjnego,

−

sprawną organizację pracy potokowej,

−

zastosowanie właściwych urządzeń,

−

należyte warunki pracy,

−

zainstalowanie i wykorzystanie urządzeń kontroli samoczynnej.

Zestawiarnie małe o pracy ręcznej.

Zestawiarnie małe, w których przeważa praca ręczna, stosuje się obecnie tylko w małych

hutach szkła o niskiej kulturze technicznej lub jako pomocnicze w przypadku wykonywania

niewielkich porcji zestawu np. do wytopu szkła kolorowego. W hutach tego rodzaju nie

opłaca się wznosić dużych budynków i instalować skomplikowanych, a zarazem

kosztownych urządzeń.

W zestawiarniach małych stosuje się przyziemne składy surowców: parterowe lub piętrowe.

W parterowych wszystkie surowce znajdują się na jednym poziomie (zazwyczaj na poziomie

gruntu), a w piętrowych na dwóch poziomach:

−

na dolnym - surowce masowe i dostarczane luzem (bez opakowania), np. piasek,

wapienie,

−

na górnym - surowce w opakowaniach, np. soda, saletry.

Pomieszczenie zestawiarni właściwej, czyli to, w którym wykonuje się czynności związane ze

sporządzaniem zestawu, stanowi przeważnie korytarz, położony obok składów surowców.

P

obieranie surowców do ważenia.

Pobieranie surowców do ważenia odbywa się przeważnie tak, że poszczególne surowce

są przenoszone ze składów do pojemników dawkowych (dozowników), mieszczących

określoną ilość danego surowca o znanej w przybliżeniu masie.

Wielkość pojemników dawkowych powinna być dobrana do każdego surowca tak, aby masa

surowca mieszczącego się w każdym pojemniku była nieco mniejsza od masy porcji

określonej w recepcie. Brakującą niewielką ilość surowca uzupełnia się podczas ważenia,

za pomocą małej szufelki. Pozwala to uniknąć wysypywania się nadmiaru surowca do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

pojemnika wagowego, w którym waży się porcje do zestawu. W przeciwnym razie nadmiar

surowca trzeba by było wybierać z pojemnika, przy czym można by usunąć pomyłkowo część

porcji surowców odważonych poprzednio.

Jeśli podana w recepcie porcja surowca jest za duża do jednorazowego pobrania (zbyt

wielki ciężar do dźwignięcia i przeniesienia), wówczas porcja ważonego surowca stanowi

wielokrotność zawartości pojemnika dawkowego. Posługiwanie się pojemnikami dawkowymi

ułatwia i przyspiesza ważenie surowców oraz zapobiega błędom zdarzającym się często

wówczas, gdy surowce wsypuje się do pojemnika wagowego.

Należy jednak przy tym podkreślić, że pojemniki dawkowe nie mogą w żadnym wypadku

zastąpić wag, gdyż jak wiadomo, gęstość pozorna surowców, zwana gęstością nasypową, nie

zawsze jest stała dla danego surowca, lecz zależy od wielu czynników, głównie od

uziarnienia, wilgotności, kształtu ziaren surowca itp.

Ważenie surowców.

Ważenie surowców odbywa się przeważnie na jednej wadze, choć pożądane jest

stosowanie oddzielnych wag do poszczególnych surowców, co zapobiega w dużej mierze

pomyłkom popełnianym podczas ważenia z powodu ciągłych zmian ilości ważonych

surowców.

W małych zestawiarniach do ważenia surowców podstawowych stosuje się wagi

odważnikowe dziesiętne lub wagi pomostowe uchylne (zegarowe) ale są one zastępowane

wagami z czujnikami tensometrycznymi, które umożliwiają odważanie surowców z dużą

dokładnością a wskazania cyfrowe uniemożliwiają popełnianie pomyłek w odczycie wartości.

a)

b)

c)

Rys. 10. Czujniki tensometryczne do wag a) czujnik o zakresie pomiarowym 5

÷200 kg, b) czujnik o zakresie

pomiarowym 200

÷5000 kg, c) moduł pomiarowy do tensometru z odczytem cyfrowym [5].

Na wagach odważnikowych ciężar surowca ułożonego na jednej szali wagi jest

równoważony całkowicie przez ciężar odważników ustawionych na drugiej szali.

Na wagach odważnikowo-uchylnych ciężar pełnych kilogramów jest równoważony przez

odważniki, resztę ciężaru wynoszącą ułamkową część l kg, wskazuje na podziałce mechanizm

uchylny za pomocą wskazówki.

Do odważania barwników lub odbarwiaczy, dodawanych do zestawu w małych ilościach,

stosuje się wagi dokładniejsze, znane pod nazwą technicznych (lub aptekarskich) lub

laboratoryjnych z cyfrowym wskazaniem.

Ponieważ surowce sypkie trzeba ważyć wsypując je do odpowiednich pojemników,

stojących na pomoście lub szali wagi, podczas ważenia należy uwzględniać ciężar pustego

pojemnika. Na czynności tej, zwanej tarowaniem, należy skupić dużą uwagę gdyż jest ona

często powodem błędów ważenia.

Ze względu na duże znaczenie dokładności odważenia surowców do zestawu wszystkie

czynności związane z ważeniem należy wykonywać rzetelnie i dokładnie, w szczególności

należy ściśle przestrzegać następujących ważniejszych zasad:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

w razie stosowania wag odważnikowych należy ustawiać na szali właściwą liczbę

odpowiednich odważników, zgodnie z podaną w recepcie ilością danego surowca,

−

używane do ważenia odważniki powinny być sprawdzone, czy ich ciężar nominalny

(wskazany liczbą na ciężarkach) jest zgodny z ich ciężarem faktycznym (rzeczywistym),

−

wagi nie obciążone powinny być zrównoważone, tj. obie szale wag powinny się

równoważyć lub wskazówka przyrządu uchylnego powinna wskazywać na podziałce

punkt zerowy, co należy sprawdzać przed rozpoczęciem ważenia,

−

mechanizmy wagi powinny działać prawidłowo i bezbłędnie, wskazując dokładnie ciężar

ważonych surowców,

−

wagi z wskazaniem cyfrowym powinny być wytarowane,

−

na pomost lub szalę wagi nie powinno działać żadne dodatkowe obciążenie nie

uwzględnione w rachunku ciężaru, jak np. zanieczyszczenia i pozostałości surowców

uprzednio ważonych, przedmioty umieszczone przypadkowo na pomoście lub szali wagi.

Ponieważ wagi odważnikowe stwarzają największą możliwość pomyłek, staramy się je

zastąpić wagami tensometrycznymi. Dąży się do wyposażenia ich we wszelkie możliwe

urządzenia kontrolno – sygnalizacyjne, na przykład zastosowanie sygnalizacji świetlnej lub

dźwiękowej albo urządzenia rejestrującego, zapisującego na taśmie ilości zważonych

każdorazowo surowców.

Równocześnie powinno się zwracać stałą i baczną uwagę na kontrolę prawidłowości

i dokładności działania wag. W tym celu należy przestrzegać przepisów legalizacyjnych

dotyczących narzędzi pomiarowych. W razie zauważenia nieprawidłowości działania wagi

powinno się oddać ją do naprawy i ponownej legalizacji. Sprawdzaniu i legalizacji,

dokonywanym przez Urzędy Miar, podlegają także odważniki używane do ważenia.

Należy jeszcze zwrócić uwagę na bardzo ważną czynność, pozornie tylko nie wiążącą się

z ważeniem. Ponieważ w obowiązującej recepcie na zestaw podaje się ilość surowców

określonej wilgotności, która może ulegać poważnym zmianom, trzeba przed ważeniem

surowców systematycznie kontrolować ich wilgotność w laboratorium zakładowym,

a następnie według wyników badań kontrolnych korygować receptę w porozumieniu

z służbami odpowiedzialnymi za wytop masy szklanej.

Skutki niedbałego, nieprawidłowego lub niedokładnego ważenia surowców do zestawu

odbijają się ujemnie na topieniu masy, obniżają wydajność i pogarszają jakość produkcji.

Transport surowców do mieszarki.

Do tego celu używa się odpowiednich pojemników mieszających całą porcję wszystkich

surowców odważonych według recepty. Czynność nasypywania ważonych surowców do tego

pojemnika nazywa się zbieraniem surowców do zestawu.

Surowce powinno się zbierać do pojemników według kolejności określonej przez głównego

technologa huty. Kolejność jest przeważnie następująca: l – piasek, 2 – soda, 3 – surowce

grupy MO (wapień, dolomit itp.), 4 – potaż (ewentualnie), 5 – glinokrzemiany (np. skaleń),

6 – surowce pomocnicze i dodatkowe.

Piasek jest surowcem dodawanym do zestawu w największej ilości, przekraczającej

przeważnie 50 % wagowo, toteż wypełnia on prawie do połowy dolną część pojemnika.

Piasek nie zbryla się pod ciężarem innych surowców wsypanych na niego i nie przylepia się

do dna i boków pojemnika, a wysypuje się z niego łatwo – dlatego jest wsypywany najpierw.

Umieszczenie sody między piaskiem a warstwą wapienia i dolomitu zapobiega większemu

rozkurzowi sody podczas wysypywania zestawu z pojemnika, a oprócz tego sąsiedztwo sody

i piasku sprzyja lepszemu wymieszaniu się topnika z najtrudniej topliwym składnikiem

zestawu.

W pewnych warunkach może być uzasadniona inna kolejność zbierania surowców do

zestawu, jednak nie może być ona dowolna ani przypadkowa. Przyjęcie właściwej kolejności

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

zbierania wymaga starannego przemyślenia i musi być uzasadnione względami

technologicznymi.

Transport surowców zebranych w pojemniku odbywa się przeważnie wózkami szynowymi

lub bezszynowymi.

Mieszanie zestawu.

Mieszanie zestawu przeprowadza się obecnie wyłączenie w mieszarkach mechanicznych.

W zestawiarniach małych używało się najczęściej mieszarek typu Saksonia. Były to mieszarki

bębnowe, dwudzielne. Mieszarka składała się z podstawy, bębna, mechanizmu napędowego

oraz licznika obrotów.

Bęben składał się z dwóch oddzielnych części, dokładnie dopasowanych i łączonych

hermetycznie specjalnymi zaciskami. Jedna, nieco większa część bębna była osadzona na

wale obracającym się w łożyskach umieszczonych na wspornikach podstawy. Wał był

napędzany silnikiem elektrycznym za pośrednictwem przekładni zębatej. Druga, nieco

mniejsza część bębna była odejmowana i służyła jako pojemnik do ważenia surowców

i zbierania zestawu. Nazywana była połówką ruchomą, pojemnikiem lub kolebą.

a)

b)

Rys. 11. Mieszarki bębnowe dwudzielne typu Saksonia,

a) o pojemności 0,15m

3

, b) o pojemności 0,4 m

3

[1, s. 211].

Stosowało się mieszarki pojemności: 0,15 m’ (około 200 kg zestawu) i 0,4 m’ (około 500

kg zestawu). W mieszarkach pojemności 0,15 m

3

koleba była przewożona na specjalnym

wózku dwukołowym z podpórką. Był to środek transportu ręcznego bezszynowego.

W mieszarkach pojemności 0,4 m

3

koleba była przewożona na wózku czterokołowym po

szynach. Po podstawieniu koleby, napełnionej zebranym zestawem, pod mieszarkę, specjalne

urządzenie dźwigowe wózka unosiło kolebę o parę centymetrów i przyciskało jej obrzeże do

obrzeża drugiej części bębna, znajdującej się na wale. Umożliwiało to szczelne i mocne

złączenie obu części bębna za pomocą zamknięć ściągających (zacisków). Po tej czynności

urządzenie dźwigowe opuszczało się, co umożliwiało wysunięcie wózka spod mieszarki przed

wprawieniem jej w ruch obrotowy. Podobnie postępowano, gdy po wymieszaniu zestawu

odłączono kolebę i umieszczano ponownie na wózku dla przewiezienia gotowego zestawu do

zasobnika znajdującego się przy piecu. Mieszarki bębnowe dwudzielne miały wyłącznik

silnika nastawiany na żądaną liczbę obrotów, po których wykonaniu silnik jest automatycznie

wyłączany.

Wadą tych mieszarek była przestarzała konstrukcja, mała wydajność oraz

niezadowalający efekt mieszania. Obecnie nie są stosowane ze względu na duży hałas, duży

rozkurz surowców, straty surowców i niedopuszczalne warunki higieniczne pracy. Mieszarki

typu Saksonia zostały zastąpione mieszarkami bębnowymi – betoniarkami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Transport zestawu do pieca.

Jest ostatnią czynnością związaną ze sporządzaniem zestawu. W zestawiarniach małych

zestaw transportuje się przeważnie wózkami szynowymi lub bezszynowymi, na których

umieszcza się pojemnik z zestawem, czyli kolebę mieszarki. Po przywiezieniu pojemnika na

wskazane miejsce zestaw wysypuje się do odpowiedniego zasobnika. Pozornie wydaje się, że

transport zestawu jest sprawą prostą, która może być rozwiązana według ogólnych zasad

organizacji transportu wewnątrzzakładowego. Jednakże w rzeczywistości transport zestawu,

oprócz spełnienia podstawowych wymagań, jak szybkość i sprawność funkcjonowania oraz

zaoszczędzenie robotnikom zbędnego trudu, powinien spełniać dodatkowy warunek: nie

może powodować zjawiska rozwarstwiania się (odmieszania) zestawu wskutek wstrząsów

i wibracji.

Zestaw, złożony z sypkich surowców, zwłaszcza suchych, trudno jest przewieźć tak, aby

nie uległ częściowemu rozwarstwieniu nawet wówczas, gdy był przewożony w kolebie

mieszarki bębnowej dwudzielnej, a więc kiedy nie był po zmieszaniu przesypywany do

innego pojemnika. Wszelkie przesypywanie zmieszanego suchego zestawu powoduje bowiem

wyraźne rozwarstwienie zestawu. Jest to zrozumiałe, gdyż podczas przesypywania występuje

zjawisko swobodnego spadania ziaren surowców, a zgodnie z zasadą tego ruchu ziarna

cięższe spadają prędzej niż lżejsze. Niejednakowa prędkość spadania powoduje segregację

ziaren surowców w odrębne warstwy i to w tym większym stopniu, z im większej wysokości

zestaw jest przesypywany. Dlatego też należy w miarę możliwości unikać przesypywania

wymieszanego zestawu.

Z tego samego powodu należy zapobiegać wszelkim wstrząsom podczas transportu

zestawu. Pewne ograniczenie wstrząsów osiąga się przez zastosowanie specjalnych wózków,

o kołach gumowych, toczących się po drodze o równej nawierzchni asfaltowej lub betonowej.

Zestawiarnie duże, o pracy zmechanizowanej.

W hutach produkujących kilkadziesiąt ton szkła w ciągu doby powinno się instalować

zestawiarnie o działaniu możliwie najbardziej zmechanizowanym i zautomatyzowanym,

bowiem czynności wykonywane podczas sporządzania zestawu, jakkolwiek proste, są jednak

bardzo pracochłonne i uciążliwe.

W zestawiarniach zmechanizowanych stosuje się z reguły nadziemne składy surowców -

zasobniki dennozsypowe. Są one ustawione rzędem. Otwory zsypowe zasypników są na

pewnej wysokości tak, że pod rzędami takich zasobników powstaje rodzaj korytarza

stanowiącego właśnie zestawiarnię. Jeśli jest to potrzebne ze względu na wielkość produkcji

lub ze względu na liczbę pieców (zwłaszcza, jeśli topi się w nich różne zestawy) buduje się

dwa lub więcej rzędów zasypników, a pod nimi sytuuje się zestawiarnie - osobne dla każdego

rzędu zasobników.

Pobieranie surowców do ważenia.

Surowce pobiera się z otworów zsypowych, znajdujących się w dnach zasobników.

Otwory te są zamykane odpowiednimi zasuwami poruszanymi za pomocą śrub obracanych

kołami.

Po odsłonięciu otworu zsypowego surowce wysypują się z zasobnika do podstawionego

pojemnika. Jest to pozornie najprostszy sposób pobierania surowców z zasobników

dennozsypowych. W praktyce jednak napotyka się trudności:

−

wskutek dużego tarcia niełatwo jest przesuwać zasuwy otworów zasypowych nawet za

pomocą śrub i kół,

−

surowce, chociaż sypkie, ale znajdujące się pod dużym ciężarem własnym wyższych

warstw, wysypują się burzliwie i w ilości nadmiernej, gdy otwór zsypowy zostanie

odsłonięty za szeroko.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Z tych względów surowce pobiera się z zasobników dennozsypowych nie w sposób

bezpośredni, opisany wyżej, lecz przeważnie za pośrednictwem urządzeń zwanych

dozatorami.

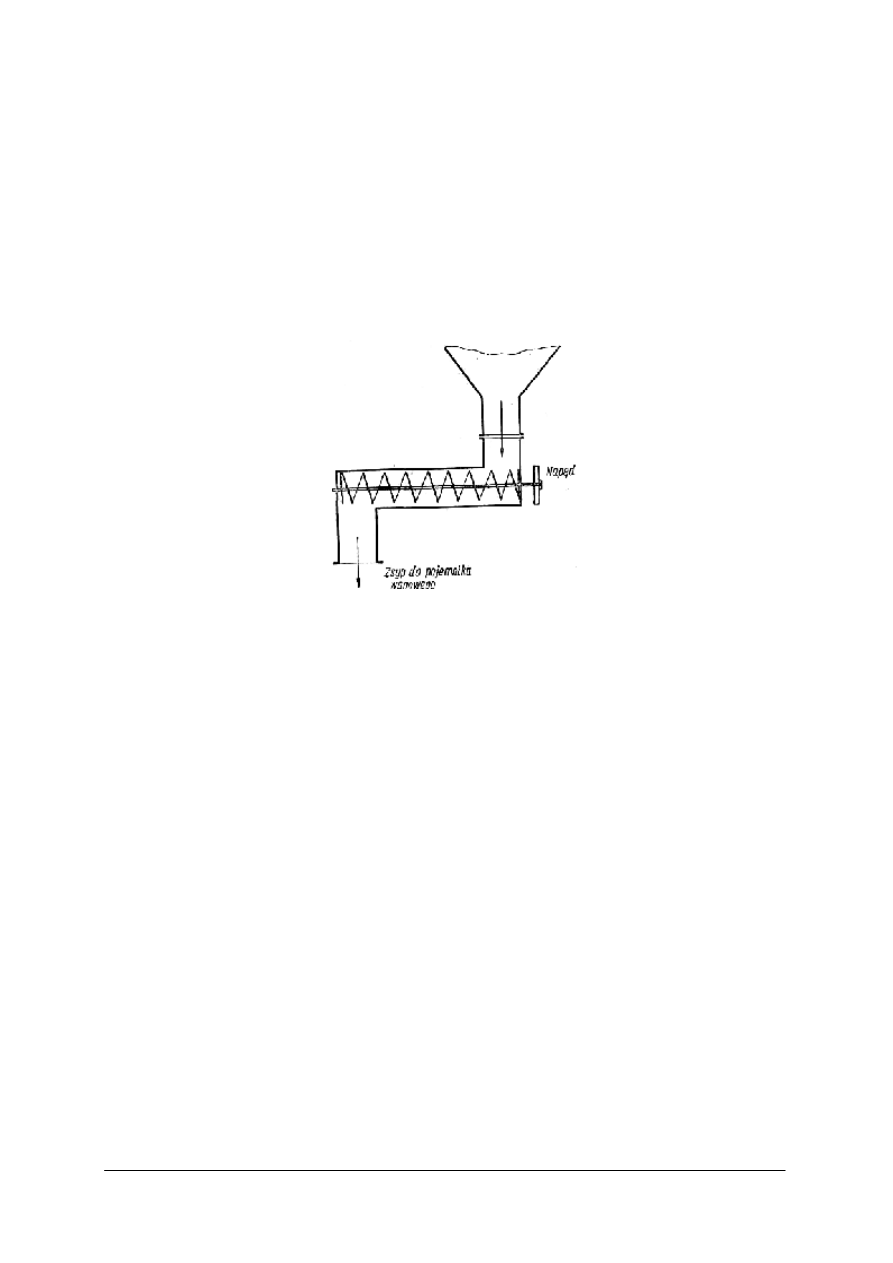

Stosuje się najczęściej dozatory ślimakowe. Urządzenia te przypominają przenośnik

ślimakowy,

którego

wlot

jest

złączony

z

otworem

zsypowym

zasobnika.

Wlot prowadzi zsypujący się surowiec do rury poziomej, w której obraca się wał roboczy

z gwintem płaskim (ślimak). Wał roboczy jest napędzany silnikiem elektrycznym przez

przekładnię zębatą. Ślimak przesuwa sypki materiał wzdłuż rury do otworu wysypowego,

którym materiał wysypuje się do odpowiedniego pojemnika wagowego. Gdy ilość surowca

przesypanego z zasobnika do pojemnika jest wystarczająca, silnik zostaje wyłączony

i przesypywanie ustaje aż do ponownego włączenia silnika.

Rys. 12. Schemat dozatora ślimakowego [1, s. 215]

Dozatory sprzęga się przeważnie z wagą sterującą przesypywanie surowca z zasobnika

do pojemnika wagowego, oznacza to, że operacja pobierania surowców ze składu może być

nie tylko zmechanizowana, lecz także automatyzowana.

Ważenie surowców.

Odbywa się na wagach z czujnikami tensometrycznymi umieszczonymi pod każdym

zasobnikiem. Pomosty wag znajdują się na jednym poziomie z posadzką zestawiarni a więc

mogą na nie wjeżdżać wózki zwykłe lub szynowe. Na wózkach tych ustawia się pojemnik

wagowy, do którego zbiera się kolejno poszczególne surowce według recepty na zestaw.

Ponieważ podczas zbierania surowców obowiązuje określona kolejność umieszczania ich

w pojemniku, zasobniki z surowcami powinny być ustawiane w tej kolejności. Zapewnia to

ciągłość pracy podczas zbierania i ważenia surowców.

Transport surowców do mieszarki.

Odbywa się jednocześnie ze zbieraniem i kolejnym ważeniem poszczególnych

surowców, gdyż na końcu, po zważeniu i pobraniu ostatniego surowca lub po wsypaniu jesz-

cze niewielkiej ilości surowców pomocniczych i dodatkowych, wózek z pojemnikiem

z zebranymi do zestawu surowcami powinien się znaleźć przy mieszarce zestawu.

Mieszanie zestawu.

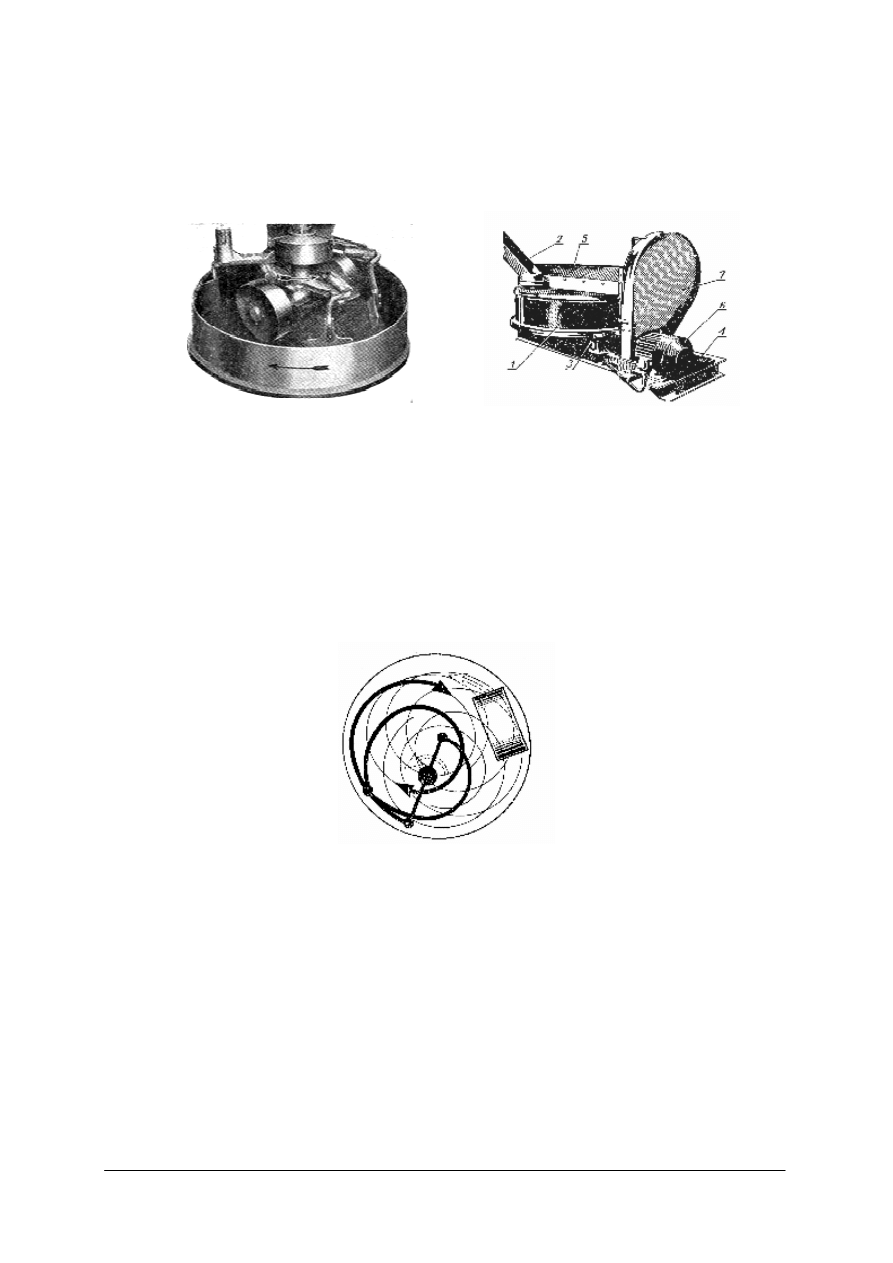

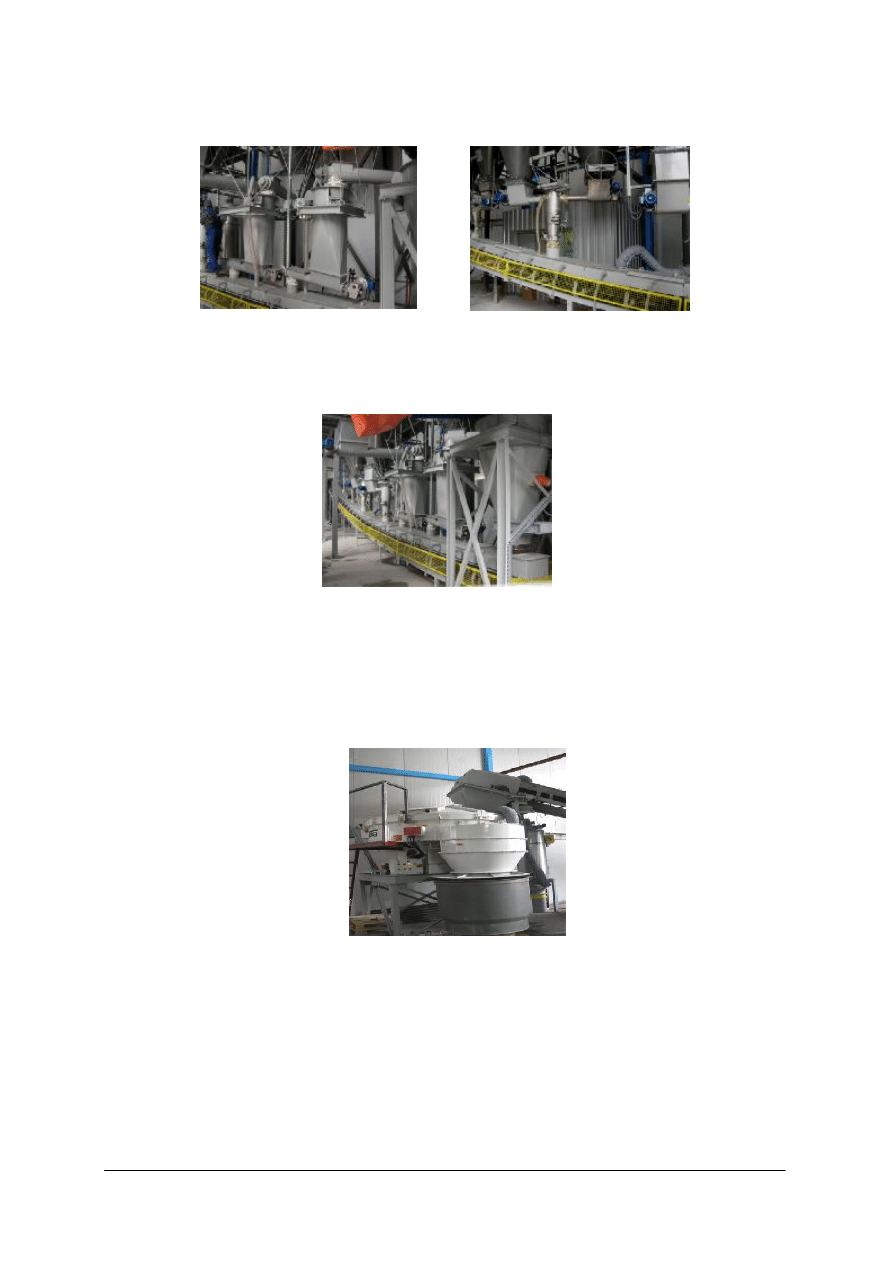

Wykonuje się z zastosowaniem mieszarek talerzowo - grabkowych. Główną częścią

mieszarki talerzowo – grabkowej jest pojemnik z blachy stalowej, w kształcie niskiego walca,

nazywany talerzem. Do niego przez otwór w pokrywie. wsypuje się odważone do zestawu

porcje surowców, przeważnie za pomocą rękawa wsypowego . Talerz jest ułożony na czterech

rolkach nośnych, opierających się na ramie stalowej podstawy mieszarki. Na zewnętrznym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

obwodzie dna talerza jest przymocowany otaczający go krąg (wieniec) zębaty, który

umożliwia nadanie talerzowi ruchu obrotowego za pomocą przekładni z kół zębatych.

Dno talerza toczy się wówczas po rolkach.

a)

b)

Rys. 13. Mieszarka talerzowo-grabkowa, a) widok mieszarki, b) budowa mieszarki talerzowo-grabkowej:

1) talerz, 2) rękaw wsypowy, 3) rolki nośne talerza, 4) rama stalowa, 5) górna rama, 6) silnik elektryczny,

7) szczelne blaszane osłony, chroniące przed rozkurzem [1, s. 217, 2, s. 263].

Wewnątrz talerza znajdują się dwa mieszadła, zwane grabkami, mające po dwie łopatki.

Są one zanurzone w zestawie wypełniającym talerz i wskutek obrotu mieszadeł

(przeciwbieżnie do obrotów talerza) mieszają skutecznie zestaw. Oprócz tego wewnątrz

talerza są dwa zgarniaki przymocowane nieruchomo do górnej ramy mieszarki, które

odgarniają zestaw przesypywany przez mieszadła do ściany talerza i skierowują go

z powrotem na tor ruchu łopatek mieszadeł. Wywołuje to bardzo złożone i intensywne ruchy

zestawu, dzięki czemu następuje jego szybkie i skuteczne mieszanie.

Rys. 14. Schemat ruchu zestawu mieszanego w mieszarce talerzowo - grabkowej [1, s. 217].

Mieszadła obracają się wokół swych osi dzięki przekładniom z kół zębatych napędzanych

silnikiem elektrycznym. Wszystkie te elementy napędu są możliwie szczelnie osłonięte

pokrowcami blaszanymi dla ochrony przed rozkurzem.

W dnie talerza jest otwór spustowy, przez który, po odsunięciu przysłaniającej go zasuwy

wysypuje się z talerza zmieszaną dostatecznie porcję zestawu.

Mieszarki grabkowe wyposaża się często w dodatkowe urządzenia służące do:

−

podnoszenia i wsypywania do mieszarki zebranych, do zestawu surowców (urządzenie

takie nazywa się wciągarką),

−

nawilżania zestawu lub piasku itp.

Mieszarki talerzowo-grabkowe są bardziej wydajne niż mieszarki bębnowe. Mieszają one

zestaw lepiej niż inne mieszarki, i to zarówno zestaw złożony z suchych, jak i wilgotnych,

a nawet zupełnie mokrych surowców. Mieszarki te wymagają starannej konserwacji oraz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

okresowych przeglądów i napraw. Podczas napraw części najbardziej narażone na zużycie lub

uszkodzenie wymienia się zazwyczaj na nowe.

Najczęściej stosuje się mieszarki talerzowo-grabkowe pojemności: 0,5 m

3

(ok. 600 kg

zestawu) lub 0,8 m3 (ok. 1000 kg zestawu). Wydajność tych mieszarek wynosi odpowiednio

10 i 15 m

3

/h.

Transport zestawu do pieca.

W zestawiarniach zmechanizowanych odbywa się przeważnie napowietrznie. Zmieszany

zestaw wysypuje się z mieszarki do specjalnego pojemnika dzwonowego - dennozsypowego.

Pojemnik dzwonowy jest to naczynie pojemności 0,5 lub 0,8 m

3

(najczęściej zgodnej

z pojemnością mieszarki), wykonane z blachy stalowej. Ma on kształt walca zamkniętego od

dołu stożkowym przedłużeniem, zakończonym otworem wysypowym.

Pojemnik umieszcza się pod wysypem mieszarki, na wózku. Po przesypaniu zestawu

z mieszarki do pojemnika wózek przewozi się pod wciągnik elektryczny, za pomocą którego

jest podnoszony. Następnie wózek przewozi się napowietrzną linią jedno-szynową nad

zasobnik przy piecu.

Pojemnik dzwonowy może być także przewożony na wózku do pieca, a tam podnoszony

nad zasobnik zestawu znajdujący się przy piecu.

Dolna stożkowa część pojemnika dzwonowego jest zakończona kołnierzem stalowym

z zamknięciem otworu zsypowego. Gdy pojemnik zostaje opuszczony nad zasobnik zestawu

przy piecu, wówczas jego kołnierz przylega do otworu zsypowego zasobnika i wspiera się na

nim całym swym ciężarem. Dalsze zwalnianie liny wciągnika powoduje samoczynne otwarcie

się wsypu pod ciężarem zestawu w pojemniku, który samoczynnie przesypuje się z pojemnika

do zasobnika.

Zestawiarnie całkowicie zautomatyzowane.

Wanny szklarskie o dużych dobowych produkcjach wymagają nowoczesnych

zestawiarni, z automatyczną linią ważenia i transportu surowców do mieszarek.

W skład linii ważenia surowców wchodzą dozowniki wagowe tensometryczne, pracujące

w systemie sumującym i różnicowym. Usypywanie porcji odbywa się w cyklu

automatycznym. Dozowniki posiadają zbiorniki wagowe, zamknięte od dołu zasuwą

z napędem pneumatycznym, lub podajnikiem podwagowym.

Z silosu magazynowego podaje się surowiec do zbiornika wagowego podajnikiem

nadwagowym, pracującym ze stałą wydajnością. Zbiornik ładowany jest do porcji

co najmniej 20% wyższej od porcji nominalnej wynikającej z receptury. Na sygnał ze

sterowni uruchamiany jest podajnik podwagowy dozownika, który pracuje do czasu wydania

zaprogramowanej porcji surowca. Początkowo podajnik pracuje z wysoką wydajnością, a po

wydaniu 90% porcji, przełączony zostaje automatycznie na mniejszą wydajność. Warunkiem

uruchomienia podajnika podwagowego jest uprzednie załączenie przenośnika taśmowego

podwagowego, podającego surowce do mieszarki. Przenośnik taśmowy podwagowy

wykonany jest w wersji hermetycznej. Do odpylania przenośnika i jego przesypów stosuje się

układy filtracyjne, w skład których wchodzą filtry z własnymi wentylatorami. Pyły z filtrów

zrzucane są na taśmę przenośnika.

Opis wyposażenia przykładowej zestawiarni:

−

gniazdo odważania piasku: waga piasku z trzema czujnikami tensometrycznymi, zbiornik

wagi zamknięty na dole zasuwą, podajniki wibracyjne rynnowe, nasypujące piasek do

wagi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

−

gniazdo odważania sody: waga sody z trzema czujnikami tensometrycznymi, zbiornik

wagi zamknięty na dole podajnikiem ślimakowym podwagowym, dwa podajniki

ślimakowe nadwagowe,

−

gniazdo odważania wapienia: waga wapienia z trzema czujnikami tensometrycznymi,

zbiornik wagi zamknięty na dole podajnikiem ślimakowym podwagowym, dwa podajniki

ślimakowe nadwagowe,

−

gniazdo odważania skalenia i węglanu baru: wspólna waga z trzema czujnikami

tensometrycznymi, zbiornik wagi zamknięty na dole zasuwą, dwa podajniki ślimakowe

nadwagowe,

−

gniazdo odważania potażu i saletry potasowej: wspólna waga z jednym czujnikiem

tensometrycznym, zbiornik wagi zamknięty na dole zasuwą, dwa podajniki spiralne

nadwagowe,

−

gniazdo odważania sulfatu: waga sulfatu z jednym czujnikiem tensometrycznym,

zbiornik wagi zamknięty na dole zaworem motylkowym, jeden podajnik spiralny

nadwagowy,

−

odważane w wagach porcje surowców sypane są na przenośnik taśmowy zbiorczy, który

podaje surowce do mieszarki.

−

wymieszany zestaw wysypuje się na podmieszarkowy przenośnik wybierający, który

z kolei podaje ten zestaw do pojemnika dzwonowego, wraz z porcją stłuczki, podawaną

na ten przenośnik podajnikiem wibracyjnym, zainstalowanym pod silosem

magazynowym stłuczki.

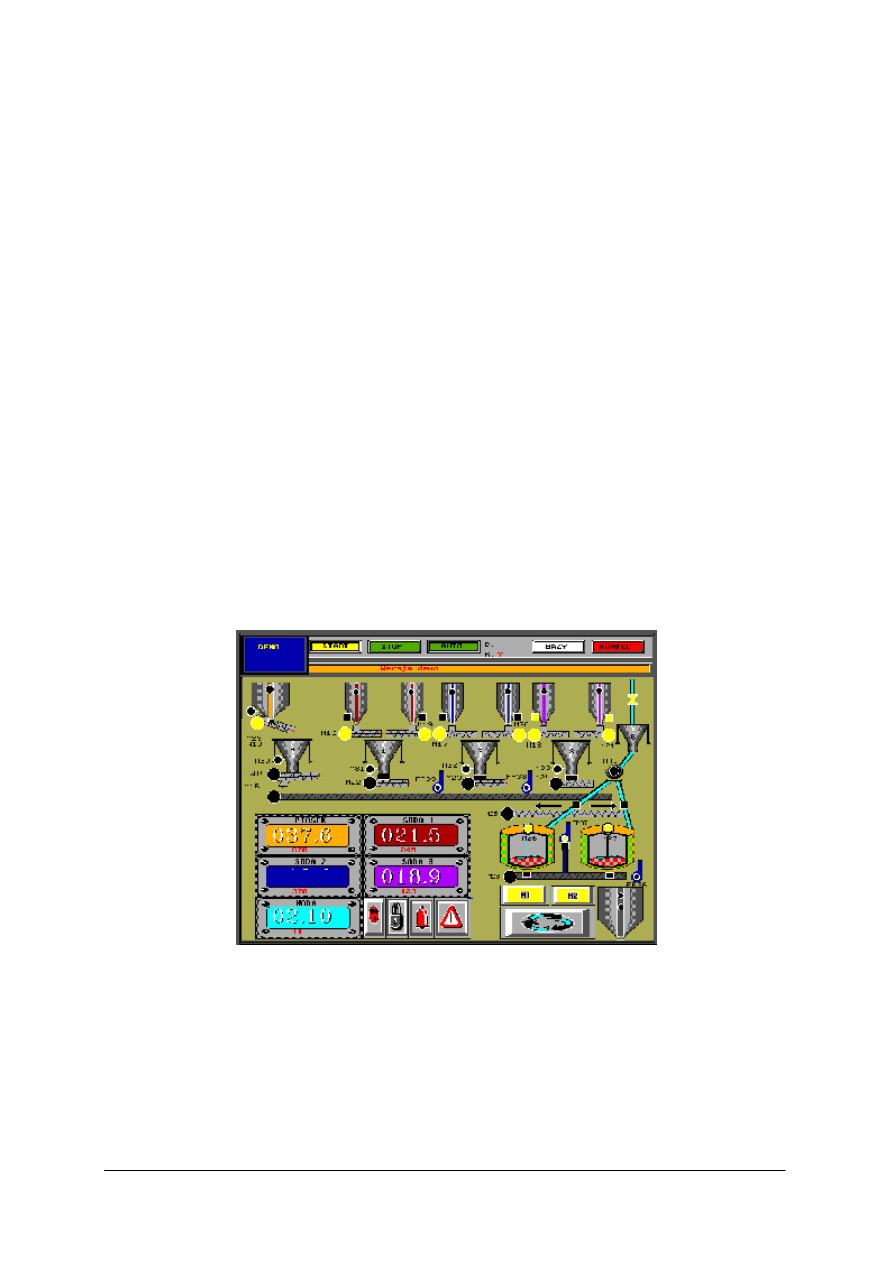

Praca urządzeń zestawiarni.

Praca zestawiarni odbywa się automatycznie, ze sterowni, w której znajduje się centralny

komputer sterujący, z zaprogramowanymi recepturami surowcowymi.

Rys. 15. Wizualizacja sterowni linii zestawiarni surowców [5].

Praca linii sporządzania zestawu możliwa jest po podstawieniu pojemnika

transportowego u wylotu przenośnika podmieszarkowego. Po przyciśnięciu przycisku start

w skrzynce sterowniczej zlokalizowanej nieopodal wylotu przenośnika, zostaje uruchomiona

następująca kolejność działań,

−

wywołana zostaje, wcześniej ustawiona przez operatora, procedura sporządzania zestawu,

w której określona jest wielkość porcji odważanych na wagach,

−

określony zostaje kolejny numer odważonej porcji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

−

za pomocą czujników poziomu minimalnego sprawdzony zostaje bieżący stan

zapełnienia silosów magazynowych,

−

w przypadku małej ilości surowca w którymkolwiek silosie pojawia się komunikat

o konieczności załadunku,

−

załączone zostają podajniki nadwagowe napełniające wagi,

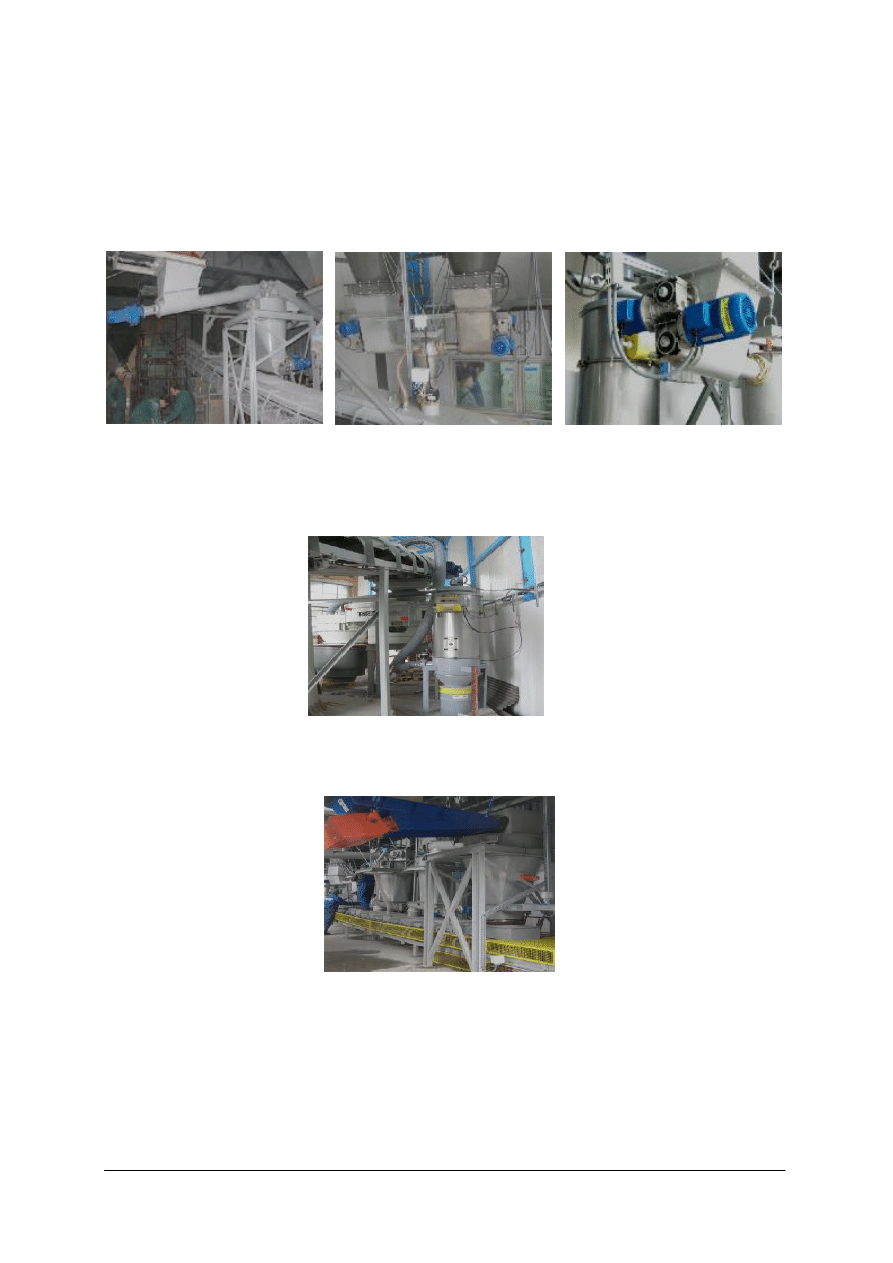

a)

b)

c)

Rys. 16. Podajnik nadwagowy a) podajnik do wagi, b) zbiorniki wagowe, c) mechanizm podający [6].

−

po zapełnieniu zbiorników wagowych wagi oczekują na sygnał do opróżniania, po

którym uruchomiony zostaje przenośnik ciągu transportowego surowców i wentylatory

filtrów odpylających,

Rys. 17. Filtr odpylający [6].

−

w dalszej kolejności zaczyna się wydawanie surowców na przenośnik taśmowy, na

początku opróżniana jest waga piasku,

Rys. 18. Waga pisku z

podajnikiem wibracyjnym [6].

−

dalsze wagi opróżniane są z opóźnieniem, pozwalającym na wydawanie pozostałych

surowców na piasek, co ułatwia późniejsze wymieszanie piasku i innych surowców,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

a)

b)

Rys. 19. Wagi do odważania surowców z dozownikami opóźnienia:

a) surowce w ilości do 50 kg, b) surowce w ilości do 20 kg [6].

−

po wydaniu porcji wyłączone zostają wszystkie urządzenia realizujące proces naważania

przenośnik taśmowy transportuje całą porcję surowców do mieszarki,

Rys. 20. Przenośnik taśmowy transportujący zestaw do mieszarki [6].

−

po wymieszaniu zestawu, porcja z mieszarki wyrzucana jest na przenośnik,

podmieszarkowy, załączony przed otwarciem mieszarki, jednocześnie załącza się zespół

filtra odpylającego wylot przenośnika,

−

otwarcie mieszarki powoduje uruchomienie z odpowiednim opóźnieniem podajnika

wibracyjnego, wydającego stłuczkę szklaną na wymieszany zestaw,

Rys. 21. Napełnianie pojemnika dzwonowego wymieszanym zestawem szklarskim [6].

−

wyłączenie podajnika następuje z chwilą zamknięcia mieszarki.

Praca urządzeń nadzorowana jest przez system blokad, uniemożliwiających pracę całego

ciągu, w przypadku uszkodzenia, lub złego ustawienia jednego z jego elementów. Na ciągach

transportowych zainstalowane są zespoły filtracyjne, pracujące równolegle do pracy całego

ciągu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

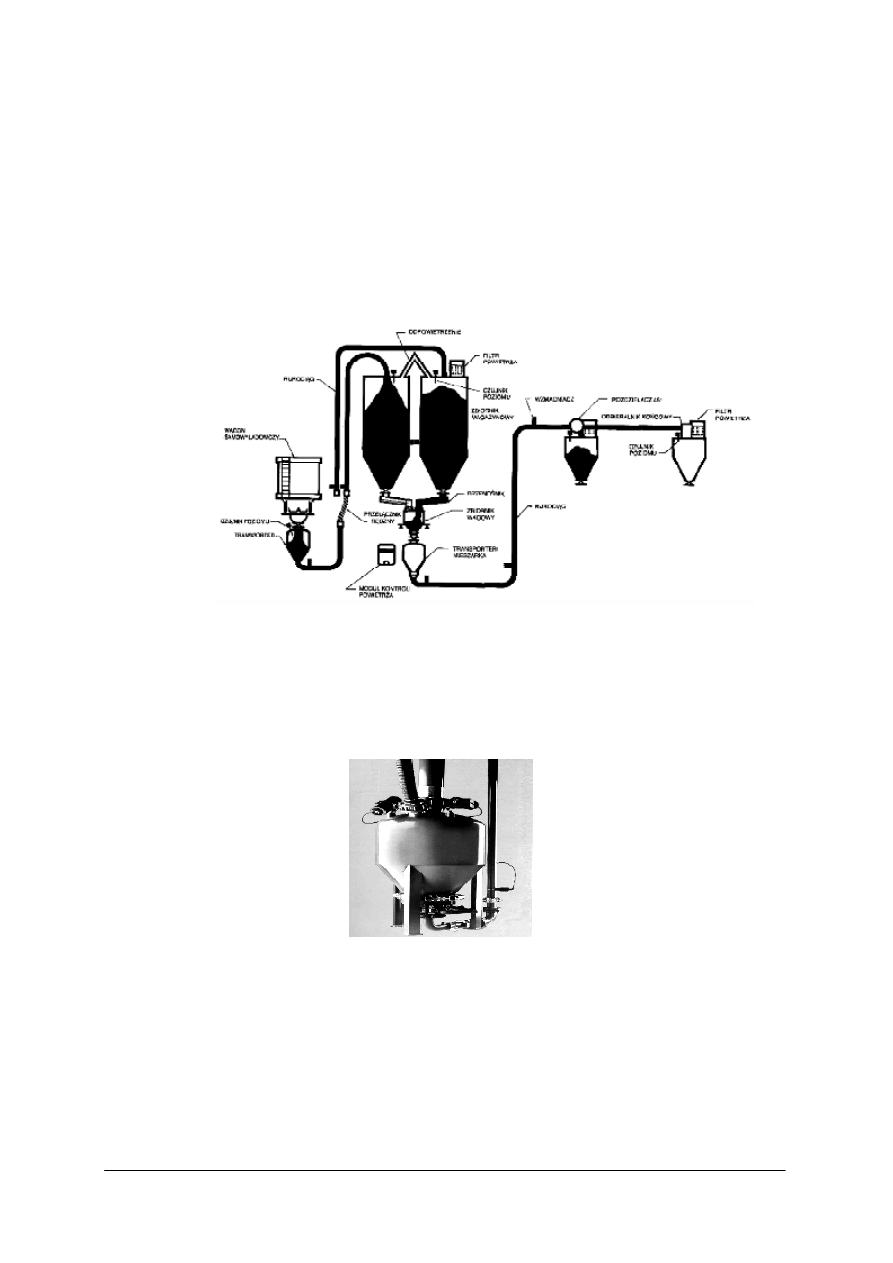

Zestawiarnie z przesyłem pneumatycznym.

W zestawiarniach najnowocześniejszych obecnie stosuje się pneumatyczne przenoszenie

surowców i zestawu szklarskiego niskiej i wysokiej koncentracji.

Zestawiarnie takie zamiast

taśmociągów do transportu zestawu posiadają układ szczelnych rur, przez które

transportowane są surowce i zestaw szklarski za pomocą sprężonego powietrza.

Takie rozwiązanie eliminuje problemy związane z rozkurzem zestawu, który występuje

zawsze podczas przesypu surowców i zestawu szklarskiego. Całość układu począwszy od

rozładowywania surowców aż po zasyp zestawu do pojemników przywannowych odbywa się

za pomocą szczelnego układu rur. Surowce i zestaw szklarski może być przesyłany na duże

odległości, dzięki czemu budynek zestawiarni może być budowany w pewnej odległości od

zakładu produkcyjnego.

Pneumatyczne przenoszenie wysokiej koncentracji jest najbardziej niezawodną i wydajną

metodą przenoszenia większości suchych materiałów sypkich oraz zestawu szklarskiego.

Pneumatyczne przenoszenie wysokiej koncentracji oznacza używanie małej ilości

powietrza do przesuwania dużej ilości materiałów sypkich w postaci gęsto następujących po

sobie korków w rurociągu. Proces ten przypomina przetłaczanie.

System niskiej koncentracji używa dużej ilości powietrza (sprężonego lub ssanego) do

przeniesienia stosunkowo małych ilości zestawu szklarskiego w zawieszeniu przy dużych

szybkościach. System wysokiej koncentracji oferuje nieporównywalnie większą wydajność

przepychania zestawu szklarskiego przy stosunkowo niskiej szybkości (100

÷700 m/min).

Jest to najlepszy sposób przenoszenia zestawu szklarskiego. Równocześnie system wysokiej

koncentracji oszczędza urządzenia, gdyż poważne obniżenie szybkości znacznie zmniejsza

jego awaryjność i zużycie elementów.

Zaletą pneumatycznego systemu przenoszenia zestawu szklarskiego wysokiej

koncentracji jest:

−

energooszczędność i pracooszczędność,

−

niezawodność (mała ilość ruchomych części i mniejsze zużycie),

−

elastyczność, pozwala na instalowanie w przestrzeniach zbyt małych lub zatłoczonych

dla systemów mechanicznych przy minimum zakłóceń w procesie produkcji,

−

jest w pełni zamknięty, minimalizuje problem kontroli.

Najwcześniejsze systemy przenoszenia wysokiej koncentracji były zwykłym zbiornikiem

ciśnieniowym i rurociągiem. W systemach tych całe powietrze niezbędne do przesyłania

materiału ze zbiornika transportowego i do pokonania oporów w rurociągu podawane jest ze

zbiornika retencyjnego.

Te proste systemy mają jednak poważne mankamenty. Głównym z nich jest mała

przepustowość, gdyż wymagają większej ilości powietrza do przeniesienia małej ilości

materiału.

Większe ilości powietrza, które trzeba podać w tych systemach, aby uniknąć zatykania,

powodują podniesienie prędkości przesyłu. Ta z kolei powoduje te problemy, których

unikamy w systemie wysokiej koncentracji, tj. większe ścieranie i uszkadzanie rurociągów.

Najnowocześniejsze systemy nie podają całego powietrza do zbiornika transportowego.

Zamiast tego podawane jest tylko tyle powietrza, ile trzeba by przesunąć materiał do

rurociągu przy maksymalnej koncentracji. Gdy materiał zaczyna przesuwać się w rurociągu,

dodawana jest ilość powietrza niezbędna dla pokonania oporu rurociągu, gdy ten się pojawia.

ale nie wcześniej.

Opór może wzrastać w systemie z różnych powodów, takich jak ugięcie rurociągu lub zmiany

w charakterystyce materiału. Wzmacniacz umieszczony na rurociągu powiększamy utrzymać

materiał w maksymalnej koncentracji i minimalnej szybkości przesyłu pokonując pojawiające

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

się opory. Wzmacniacz powoduje, że większość materiałów może być zatrzymana i ponownie

uruchomiona w każdym miejscu rurociągu niezależnie od jego długości.

Ponieważ powietrze podawane jest wzdłuż całego rurociągu powiększamy proporcje

materiału do powietrza na całej długości nie powodując problemów z zatykaniem.

W ten sposób można przenosić duże ilości zestawu zapewniając najwyższą osiągalną

przepustowość przy wysokim stopniu niezawodności. Powoduje to oszczędność na

sprężonym powietrzu, ponieważ materiał przesyłany jest z najniższą możliwą szybkością

wzdłuż całego rurociągu, występuje mniejsze ścieranie. Żywotność rurociągów jest

przedłużona, a uszkadzanie wrażliwych materiałów jest bardziej zminimalizowane niż

w jakimkolwiek systemie, który podaje całą energię tylko ze sprężarki.

Rys. 22. Schemat linii do przygotowywania zestawu z pneumatycznym przenoszeniem wysokiej koncentracji

surowców i zestawu szklarskiego [9].

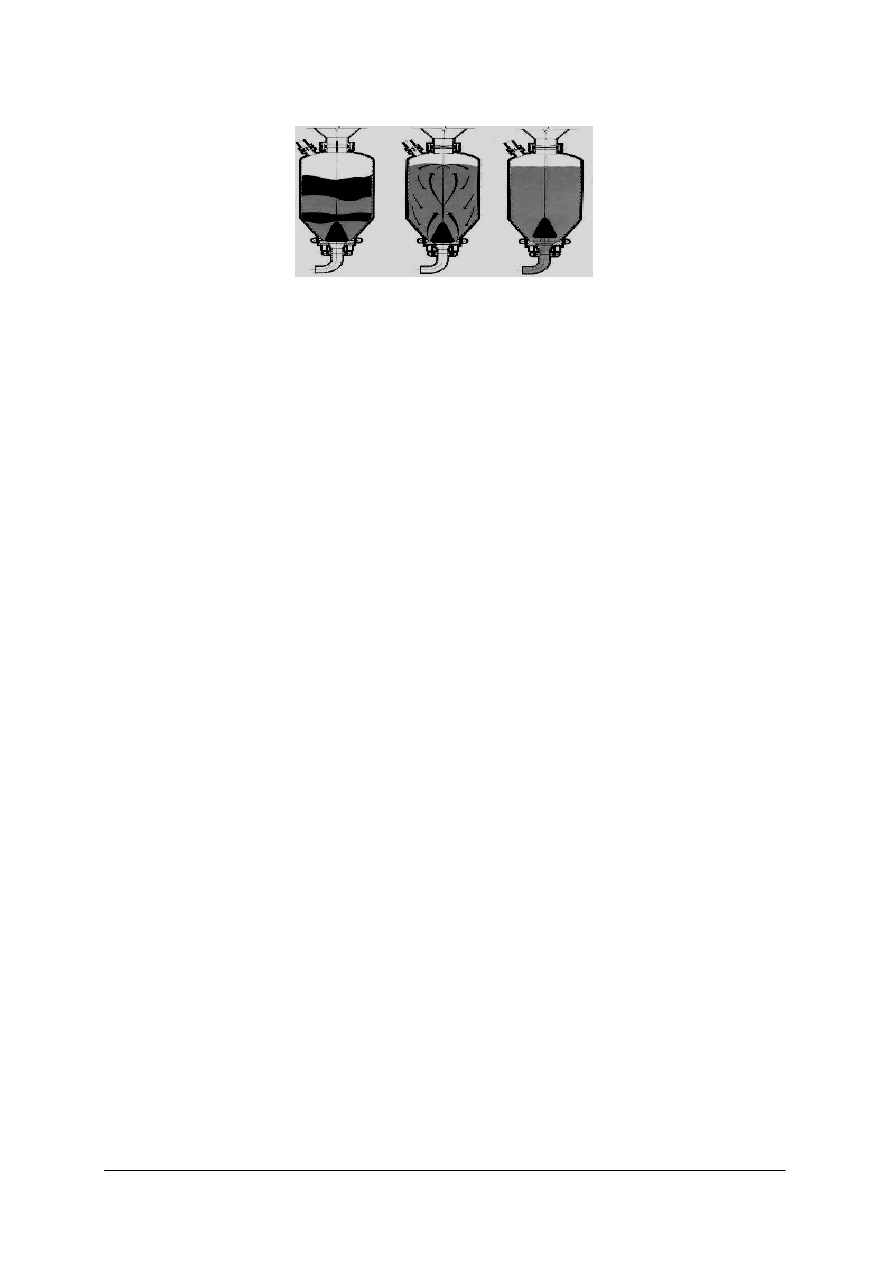

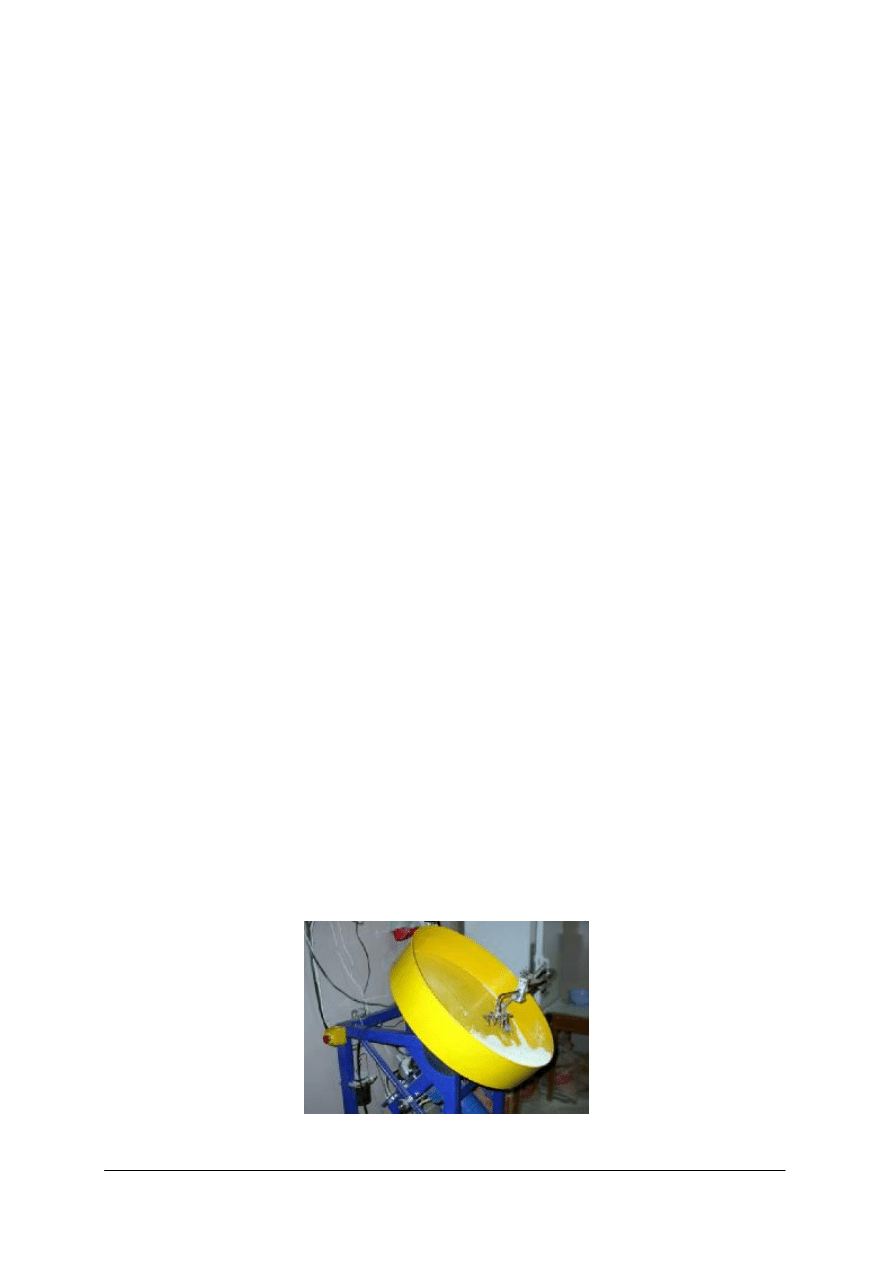

W zerstawiarniach, w których przesyłanie surowców odbywa się sposobem

pneumatycznym, do mieszania zestawu stosuje się mieszarki pneumatyczne, w których

mieszanie surowców odbywa się za pomocą sprężonego powietrza. Umożliwiają one

w sposób szybki i bez rozkurzu surowców otrzymanie zestawu o bardzo dobrych parametrach

jednorodności zestawu.

Rys. 23. Mieszarka pneumatyczna [9].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

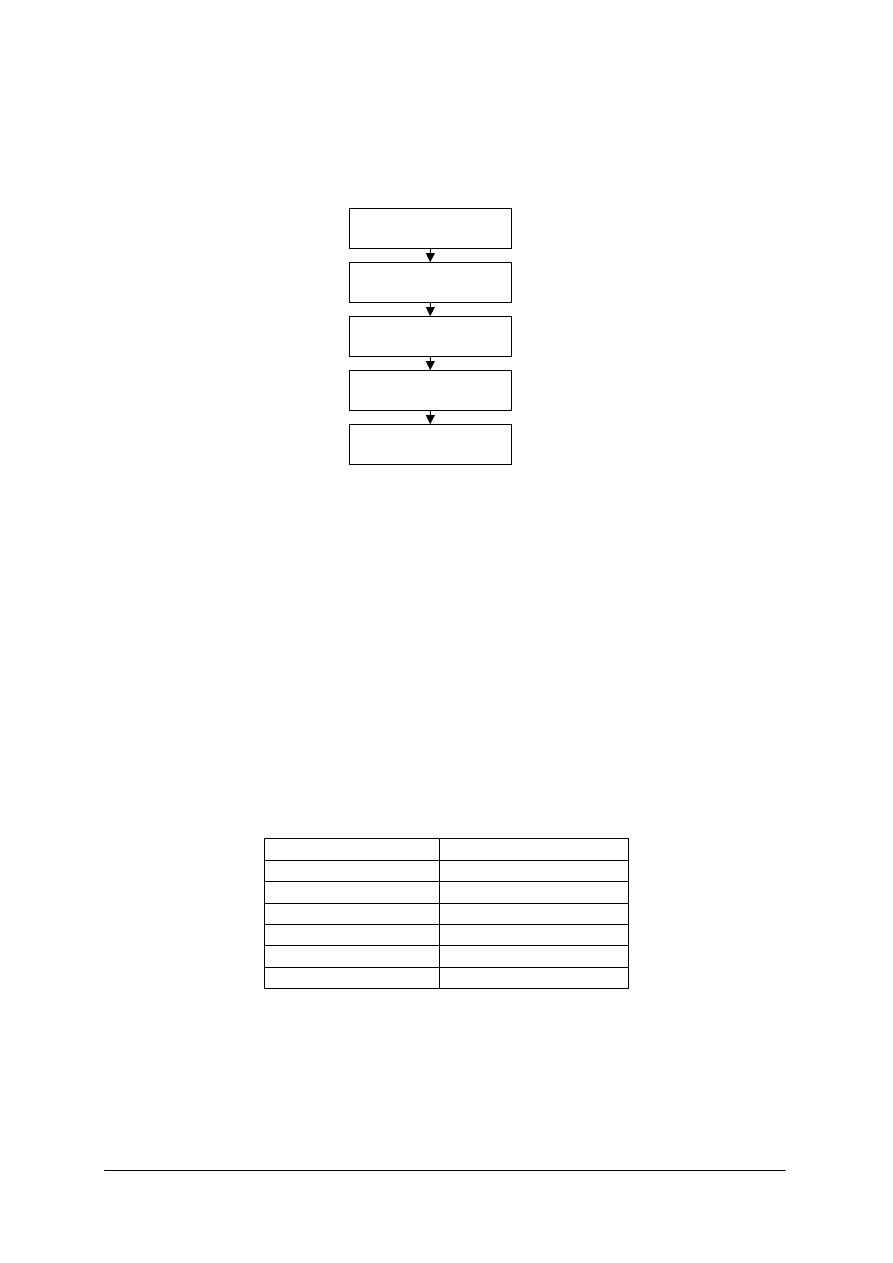

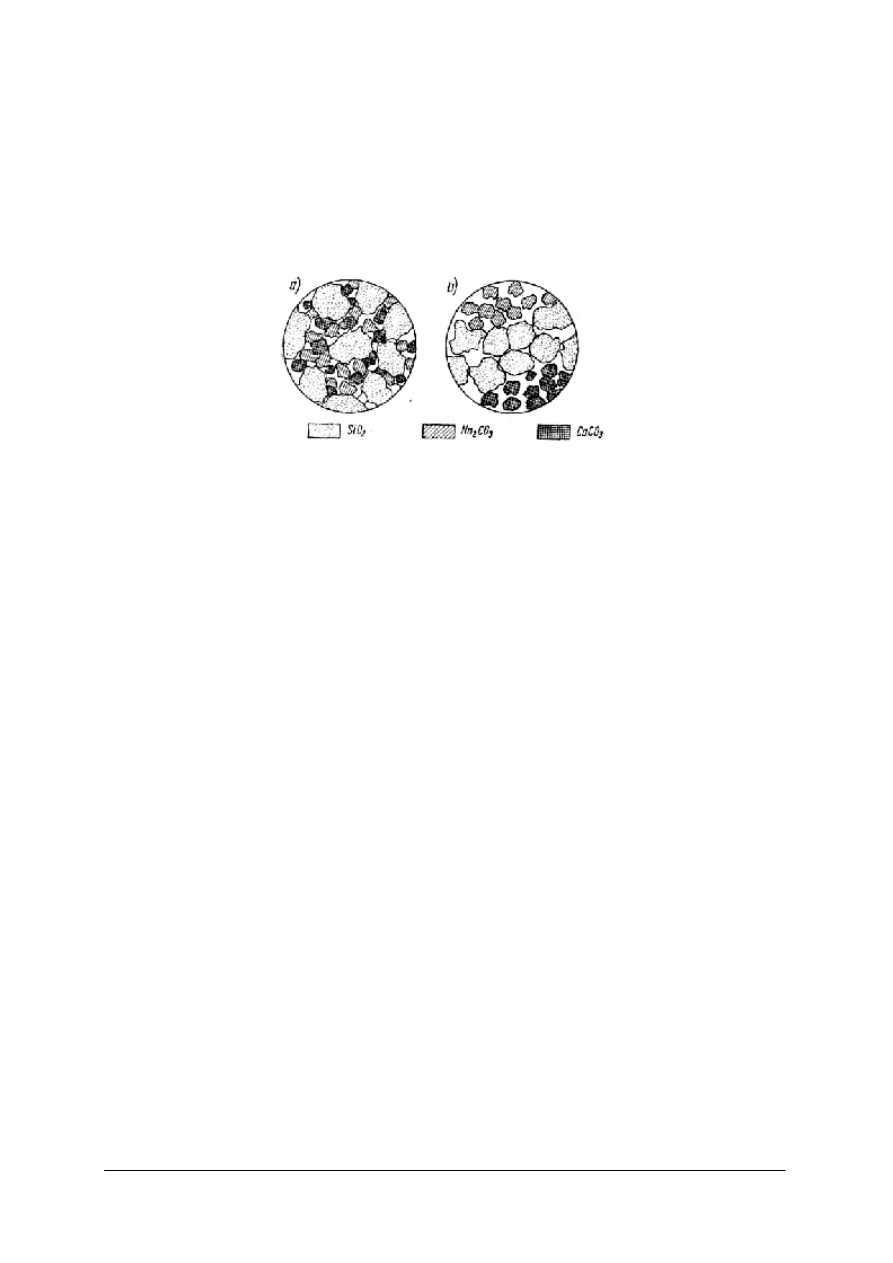

32

a)

b)

c)

Rys. 24. Kolejne etapy mieszania surowców w mieszarce pneumatycznej:

a) układ warstwowy surowców po dostarczeniu do mieszarki, b) mieszanie za pomocą

sprężonego powietrza, c) jednorodny zestaw po procesie mieszania [9].

Zasady technologiczne sporządzania zestawu.

Poprzednio opisano rodzaje zestawiarni, w których stosuje się odmienną organizację

pracy, uwarunkowaną głównie rozmieszczeniem i rodzajem składów surowców oraz

rodzajem urządzeń (stopniem mechanizacji i automatyzacji pracy). Oprócz opisanych

zestawiarni typowych stosuje się w hutach szkła zestawiarnie pośrednich rodzajów.

Niezależnie jednak od rodzaju zestawiarni zasady technologiczne sporządzania zestawu są

jednakowe, gdyż ich wspólnym celem jest sporządzenie z surowców i dostarczenie działowi

topienia masy szklanej takiego zestawu, który po stopieniu utworzy szkło o żądanym składzie

chemicznym.

Aby wykonać to zadanie jak najlepiej, trzeba przestrzegać skrupulatnie następujących

zasad technologicznych:

−

używać do zestawów właściwych surowców, o normowanej i kontrolowanej stale

i wnikliwie jakości (skład chemiczny, zanieczyszczenia, uziarnienie),

−

odważać dokładnie surowce do zestawu według recepty, korygując ją wnikliwie w razie

zmian składu chemicznego poszczególnych surowców,

−

mieszać surowce możliwie najlepiej, aby utworzyły zestaw jednorodny, czyli o stałym

w całej objętości składzie chemicznym,

−

utrzymać jednorodność zestawu i jego czystość aż do chwili dostarczenia go do pieców.

Podczas sporządzania zestawu występują najczęściej następujące trudności, wywierające

wpływ na wyniki pracy zestawiarni:

−

zmiany składu chemicznego surowców – najczęściej zmiany ich wilgotności, co pomimo

najskrupulatniejszego ważenia surowców powoduje, że skład chemiczny szkła

stopionego ze sporządzonego zestawu bywa nieco inny od zamierzonego,

−

trudność należytego zmieszania sypkich surowców wskutek nieodpowiedniej ich

wilgotności lub niedobrania uziarnienia do gęstości nasypowej surowców,

−

łatwość rozdzielania się (odmieszania) zmieszanych surowców pod wpływem wstrząsów

i drgań,

−

łatwość rozkurzu surowców z powodu ich drobnego uziemienia, lekkości i suchości,

co stwarza nieodpowiednie pod względem higieny warunki pracy oraz powoduje

wadliwe działanie urządzeń, a przede wszystkim wag,

−

nadmierne wydłużanie się drogi przewożenia surowców w zestawiarni wobec

zwiększającej się wagowo produkcji zakładu lub zwiększania liczby surowców

używanych do zestawu,

−

zbyt długi czas ważenia surowców – czynność ta wymaga dużej uwagi i dokładności,

zwłaszcza że istnieje tu łatwość w popełnianiu pomyłek, odbijających się następnie

ujemnie na jakości zestawu i stopionej z niego masy szklanej.