Wszelkie prawa zastrzeżone. Nieautoryzowane rozpowszechnianie całości

lub fragmentu niniejszej publikacji w jakiejkolwiek postaci jest zabronione.

Wykonywanie kopii metodą kserograficzną, fotograficzną, a także kopiowanie

książki na nośniku filmowym, magnetycznym lub innym powoduje naruszenie

praw autorskich niniejszej publikacji.

Wszystkie znaki występujące w tekście są zastrzeżonymi znakami firmowymi

bądź towarowymi ich właścicieli.

Autor oraz Wydawnictwo HELION dołożyli wszelkich starań, by zawarte w tej książce informacje

były kompletne i rzetelne. Nie biorą jednak żadnej odpowiedzialności

ani za ich wykorzystanie, ani za związane z tym ewentualne naruszenie praw patentowych

lub autorskich. Autor oraz Wydawnictwo HELION nie ponoszą również żadnej odpowiedzialności

za ewentualne szkody wynikłe z wykorzystania informacji zawartych w książce.

Redaktor prowadzący: Michał Mrowiec

Projekt okładki: Jan Paluch

Wydawnictwo HELION

ul. Kościuszki 1c, 44-100 GLIWICE

tel. 32 231 22 19, 32 230 98 63

e-mail: helion@helion.pl

WWW: http://helion.pl (księgarnia internetowa, katalog książek)

Drogi Czytelniku!

Jeżeli chcesz ocenić tę książkę, zajrzyj pod adres

http://helion.pl/user/opinie?piksap

Możesz tam wpisać swoje uwagi, spostrzeżenia, recenzję.

ISBN: 978-83-246-5142-9

Copyright © Roman Kwiecień 2013

Printed in Poland.

•

Kup książkę

•

Poleć książkę

•

Oceń książkę

•

Księgarnia internetowa

•

Lubię to! » Nasza społeczność

Spis tre"ci

Wykaz wa"niejszych oznacze# ........................................................... 7

Wst$p ............................................................................................ 17

Rozdzia% 1. Wiadomo&ci podstawowe ............................................................... 21

1.1. Systemy liczbowe .................................................................................................... 21

1.2. Podstawowe operacje na liczbach binarnych ........................................................... 25

1.3. Typy liczb binarnych ............................................................................................... 27

1.4. Tablica kodów ASCII .............................................................................................. 29

1.5. Sumy kontrolne ....................................................................................................... 31

1.6. Bitmapa ................................................................................................................... 34

1.7. J?zyk HTML ............................................................................................................ 35

1.8. J?zyk XML .............................................................................................................. 40

1.9. Komendy AT ........................................................................................................... 43

Rozdzia% 2. Model infrastruktury systemów informatycznych ............................. 45

2.1. System planowania zasobów przedsi?biorstwa ERP ............................................... 48

2.2. System realizacji produkcji MES ............................................................................. 50

2.3. System sterowania i akwizycji danych SCADA/HMI ............................................. 53

2.4. UrzMdzenia automatyki przemysNowej ..................................................................... 55

2.5. Programowalne sterowniki PLC/PAC ..................................................................... 56

Rozdzia% 3. Architektura sieci komputerowych ................................................... 65

3.1. Warstwa fizyczna .................................................................................................... 69

3.1.1. Interfejs komunikacyjny RS-232C ................................................................. 74

3.1.2. Interfejs komunikacyjny RS-422A ................................................................ 78

3.1.3. Interfejs komunikacyjny RS-485 ................................................................... 79

3.2. Warstwa NMcza danych (liniowa) .............................................................................. 80

3.2.1. Podwarstwa dost?pu do kabla ........................................................................ 80

3.2.2. Podwarstwa NMcza logicznego ........................................................................ 82

Rozdzia% 4. Transfer danych w sieci internetowej .............................................. 83

4.1. ProtokóN Ethernet ..................................................................................................... 84

4.2. ProtokóN IP ............................................................................................................... 87

4.3. ProtokóN TCP ........................................................................................................... 91

4.4. ProtokóN UDP .......................................................................................................... 94

4.5. ProtokóN HTTP ........................................................................................................ 96

4.6. ProtokóN SOAP ........................................................................................................ 97

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

4

Komputerowe systemy automatyki przemys%owej

Rozdzia% 5. Przemys%owe sieci komputerowe .................................................... 99

5.1. Modbus .................................................................................................................. 101

5.2. CAN i LIN ............................................................................................................. 108

5.2.1. Warstwa fizyczna ......................................................................................... 109

5.2.2. Warstwa NMcza danych ................................................................................. 112

5.2.3. Warstwa aplikacyjna .................................................................................... 118

5.3. Profibus ................................................................................................................. 121

5.3.1. Warstwa fizyczna ......................................................................................... 121

5.3.2. Warstwa NMcza danych ................................................................................. 123

5.3.3. Warstwa aplikacyjna .................................................................................... 130

5.4. Profibus DP ........................................................................................................... 130

5.4.1. Warstwa fizyczna ......................................................................................... 130

5.4.2. Warstwa NMcza danych ................................................................................. 131

5.5. EtherCAT .............................................................................................................. 133

5.6. Ethernet Powerlink ................................................................................................ 137

5.7. PrzykNady komunikacji .......................................................................................... 140

5.7.1. Komunikacja z miernikiem MPS ................................................................. 140

5.7.2. Komunikacja z przemiennikiem cz?stotliwo[ci ACS 600 ........................... 146

5.7.3. Komunikacja z miernikiem N12H ............................................................... 150

Rozdzia% 6. System operacyjny ....................................................................... 153

6.1. Podstawowe elementy sprz?tu komputerowego .................................................... 154

6.2. J?zyki programowania i ich kompilacja ................................................................. 164

6.3. JMdro systemu ........................................................................................................ 173

6.3.1. Szeregowanie wMtków ................................................................................. 178

6.3.2. WspóNdzielenie zasobów .............................................................................. 179

6.3.3. Inwersja i dziedziczenie priorytetów ........................................................... 182

6.3.4. Przerwania ................................................................................................... 183

6.3.5. Komunikacja pomi?dzy zadaniami .............................................................. 184

6.4. Warstwa systemowa i aplikacyjna ......................................................................... 186

6.5. System operacyjny czasu rzeczywistego ............................................................... 192

Rozdzia% 7. WYBRANE TECHNOLOGIE INFORMACYJNE .................................... 195

7.1. Technologia COM/DCOM .................................................................................... 196

7.2. Technologia CORBA ............................................................................................ 204

7.3. Technologia mobilnych agentów ........................................................................... 205

7.4. Technologia Classic OPC ...................................................................................... 207

7.4.1. Specyfikacje ................................................................................................. 208

7.4.2. Identyfikacja w systemie operacyjnym ........................................................ 215

7.4.3. Interfejsy ...................................................................................................... 217

7.4.4. Tunelowanie ................................................................................................ 222

7.5. Technologia OPC UA ............................................................................................ 226

7.5.1. Architektura ................................................................................................. 227

7.5.2. Specyfikacje ................................................................................................. 228

7.6. Technologia RSE ................................................................................................... 231

7.6.1. Architektura ................................................................................................. 232

7.6.2. ModuNy ........................................................................................................ 233

7.6.3. Model komunikacyjny z urzMdzeniami automatyki ..................................... 235

7.6.4. WNa[ciwo[ci ................................................................................................. 236

Rozdzia% 8. Komputerowe systemy automatyki przemys%owej .......................... 239

8.1. Dana procesowa ..................................................................................................... 240

8.2. Serwery automatyki przemysNowej ........................................................................ 242

8.2.1. Warstwowy model serwera .......................................................................... 244

8.2.2. Rola w?zNów nadrz?dnych w procesie technologicznym ............................. 245

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Spis tre&ci

5

8.3. System baz danych ................................................................................................ 249

8.3.1. Architektura bazy danych ............................................................................ 249

8.3.2. J?zyk SQL .................................................................................................... 254

8.4. Model klienta aplikacji WWW .............................................................................. 258

8.5. Diagnostyka komputerowego systemu automatyki ................................................ 262

8.6. Podsumowanie ....................................................................................................... 265

Bibliografia .................................................................................. 267

Skorowidz .................................................................................... 271

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

6

Komputerowe systemy automatyki przemys%owej

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

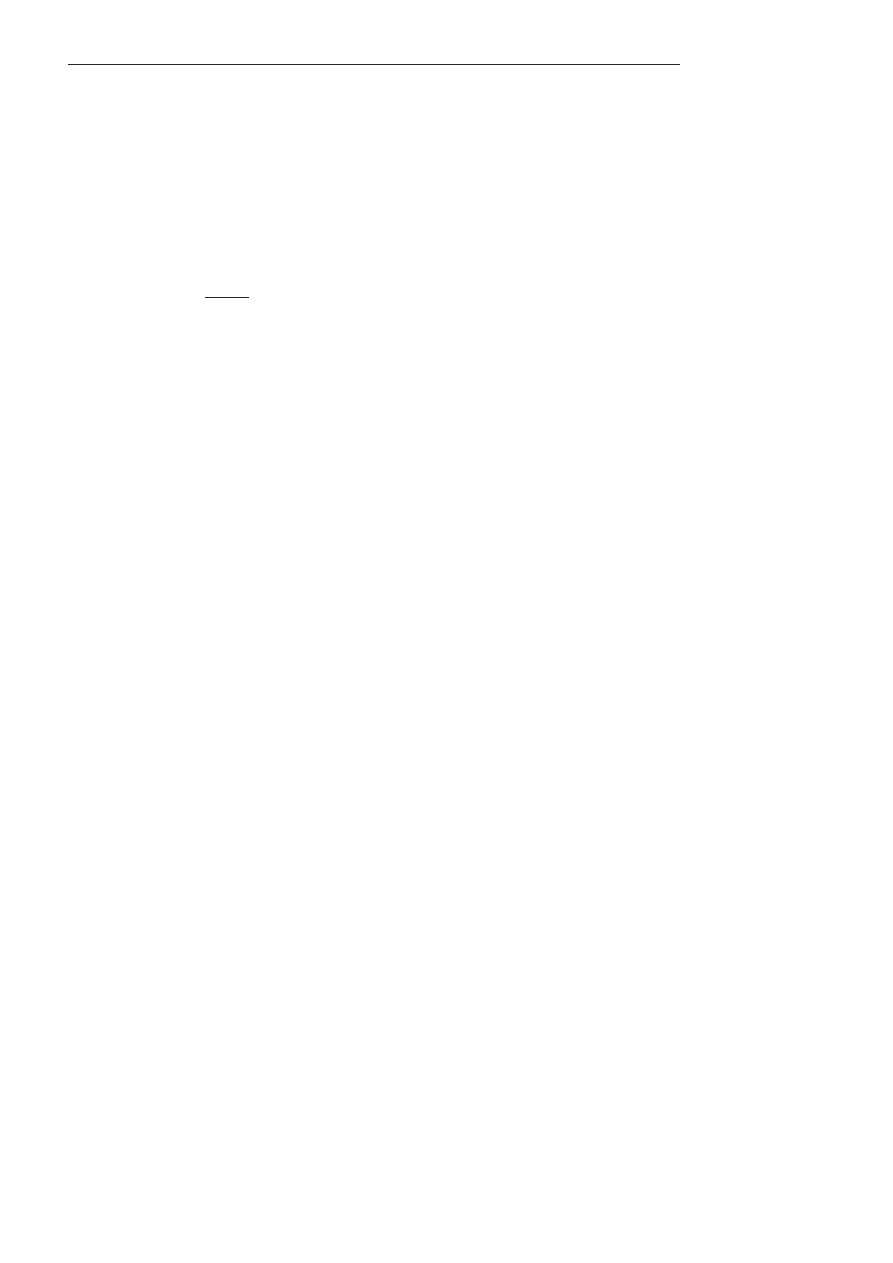

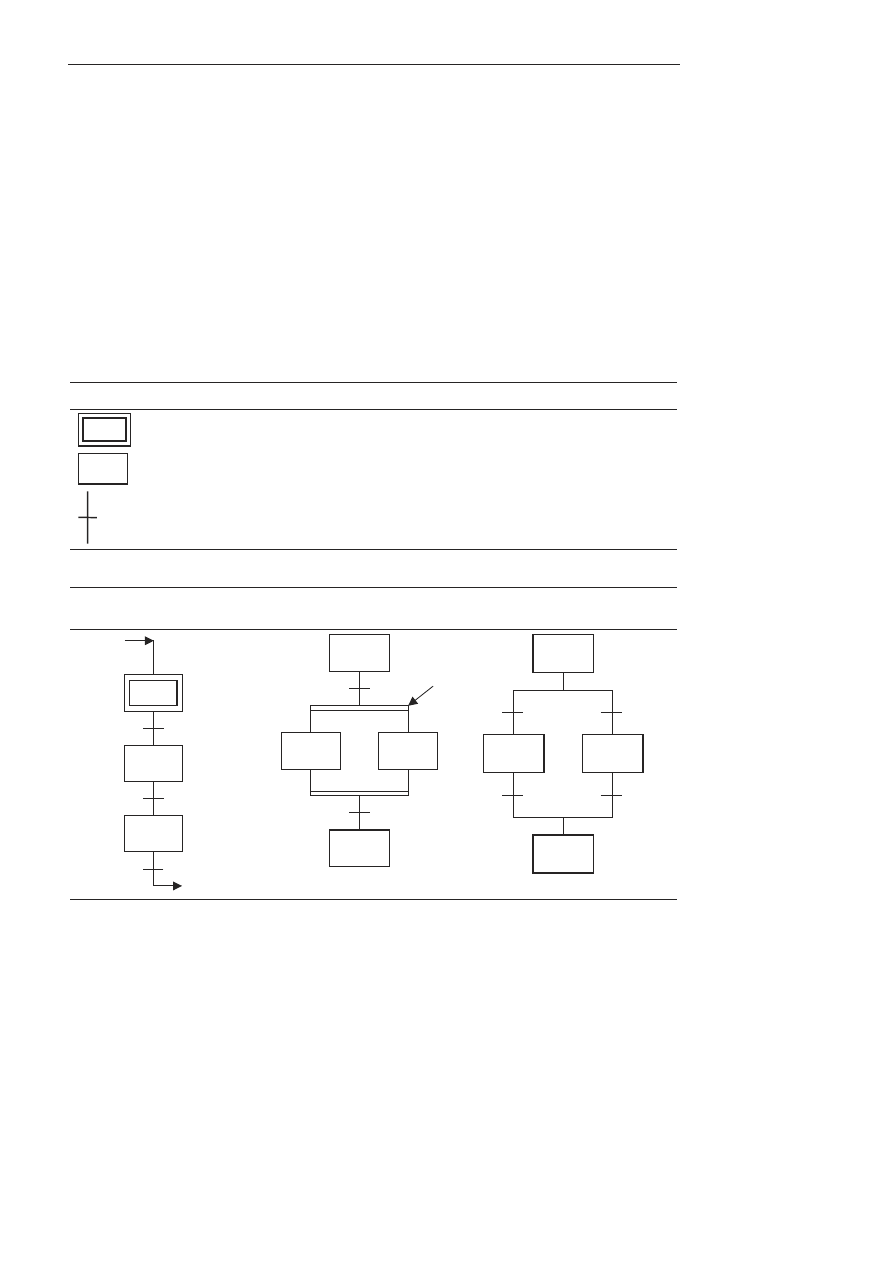

Rozdzia 2.

Model infrastruktury

systemów

informatycznych

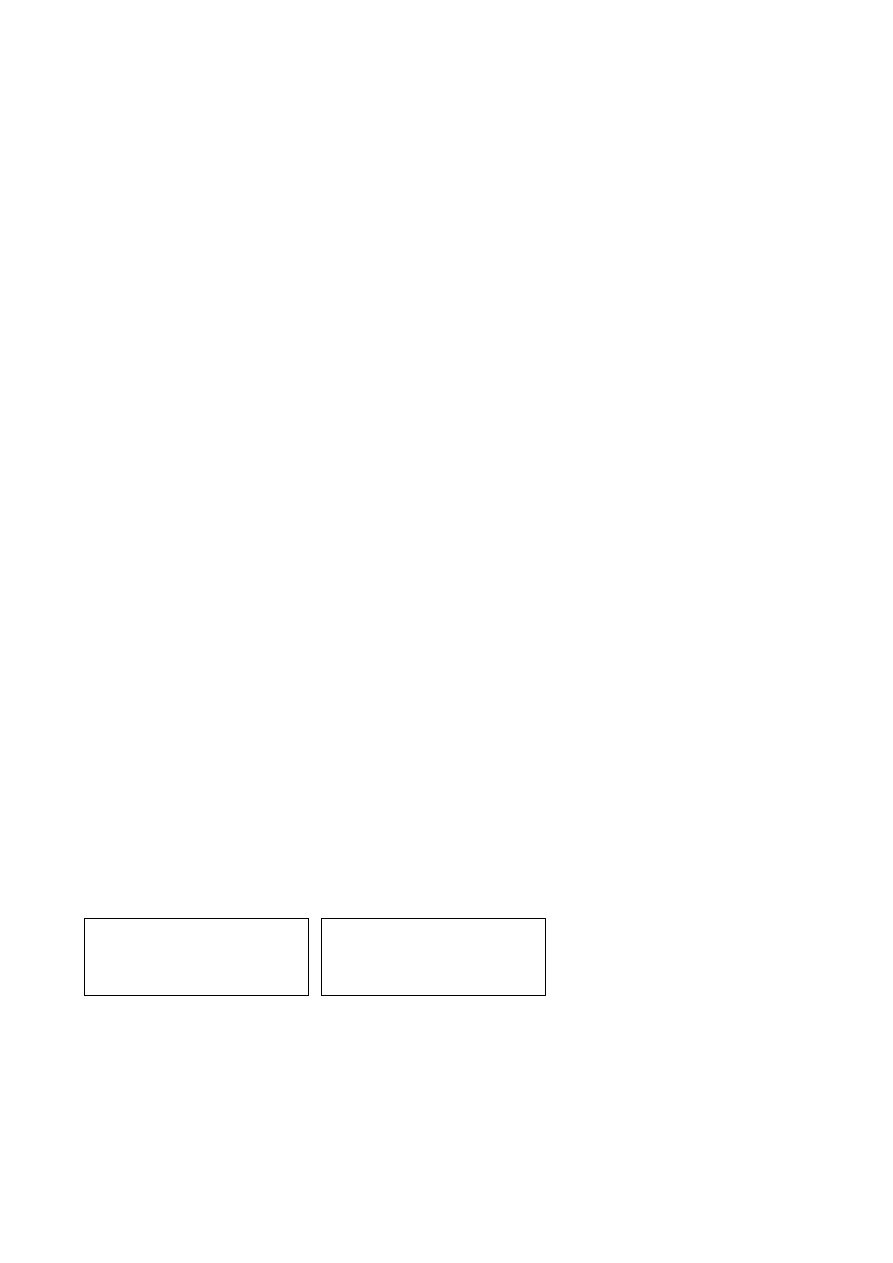

W automatyce przemysNowej, zajmujMcej si? automatyzacjM procesów wytwarzania

i procesów technologicznych, wyst?puje tendencja do tworzenia ukNadów sterowania

opartych o rozproszone systemy sterowania DCS (ang. Distributed Control System). Sys-

tem DCS odpowiada za sterowanie procesem przemysNowym i wizualizacj? procesu

przemysNowego, które odbywajM si? za pomocM sieci komputerowych Ethernet oraz

przemysNowych sieci komputerowych, takich jak Modbus, Profibus, Interbus, CAN,

CANopen, EtherCat lub inne (rysunek 2.1).

Rysunek 2.1.

Uproszczona struktura

rozproszonego

systemu sterowania

DCS urz"dzeniami

automatyki

przemys#owej; LAN

— Local Area Network;

MAN — Metropolitan

Area Network; WAN

— Wide Area Network

Klient 1

Ethernet

Serwer 2

Stacja

procesowa 1

Stacja

procesowa 2

Stacja

procesowa 3

Stacja

procesowa N

Serwer 1

Klient 3

Klient 4

WAN / MAN

LAN

Stacje operatorskie

Stacja

diagnostyczna

Stacja

inBynierska

PrzemysEowa sieF komputerowa

Klient 2

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

46

Komputerowe systemy automatyki przemys%owej

Serwer przemysNowy (Serwer 1) przejmuje kontrol? nad stacjami procesowymi i odczy-

tuje dane oraz wydaje rozkazy sterujMce. Pozyskane dane procesowe mogM by^ archiwi-

zowane z okre[lonM cz?sto[ciM w bazie danych nale_Mcej do jednostki komputerowej

serwera i stanowiM `ródNo informacji dla stacji operatorskich. Za konfiguracj? systemu

i nadzór oprogramowania wewnMtrz kontrolerów odpowiada stacja in_ynierska przecho-

wujMca zawsze aktualnM dokumentacj?. Stacje diagnostyczne odczytujM informacje z apara-

tury obiektowej

1

, które sNu_M do diagnozowania przebiegu procesu technologicznego.

Komunikacja systemu DCS z ogólno[wiatowM sieciM komputerowM Internet (WAN lub

MAN) odbywa si? za pomocM kolejnego serwera (Serwer 2). JednM z podstawowych cech

opisanego systemu jest transparentno[^, która pozwala postrzega^ go poprzez kompute-

rowM stacj? klienta jako pojedynczy i zintegrowany system sterowania [KR05].

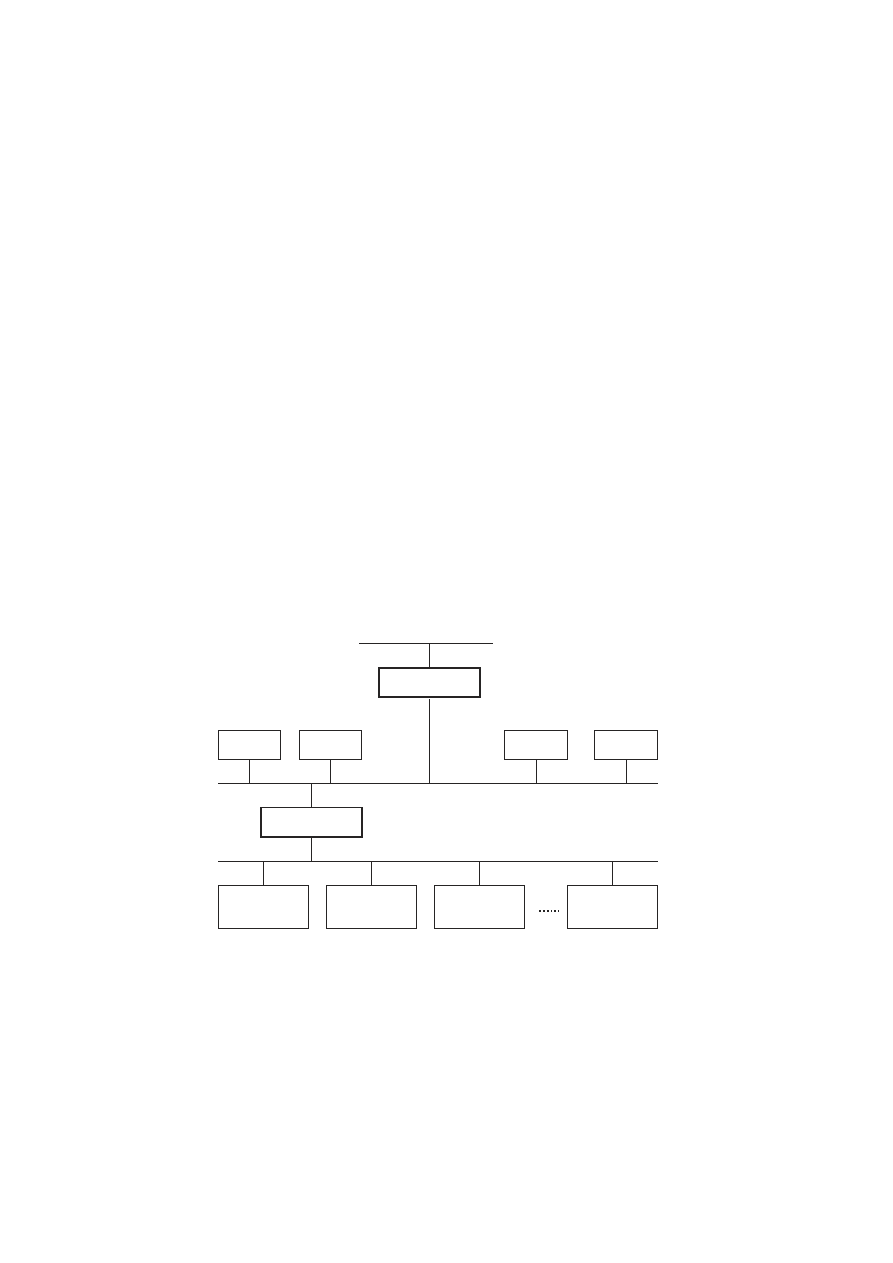

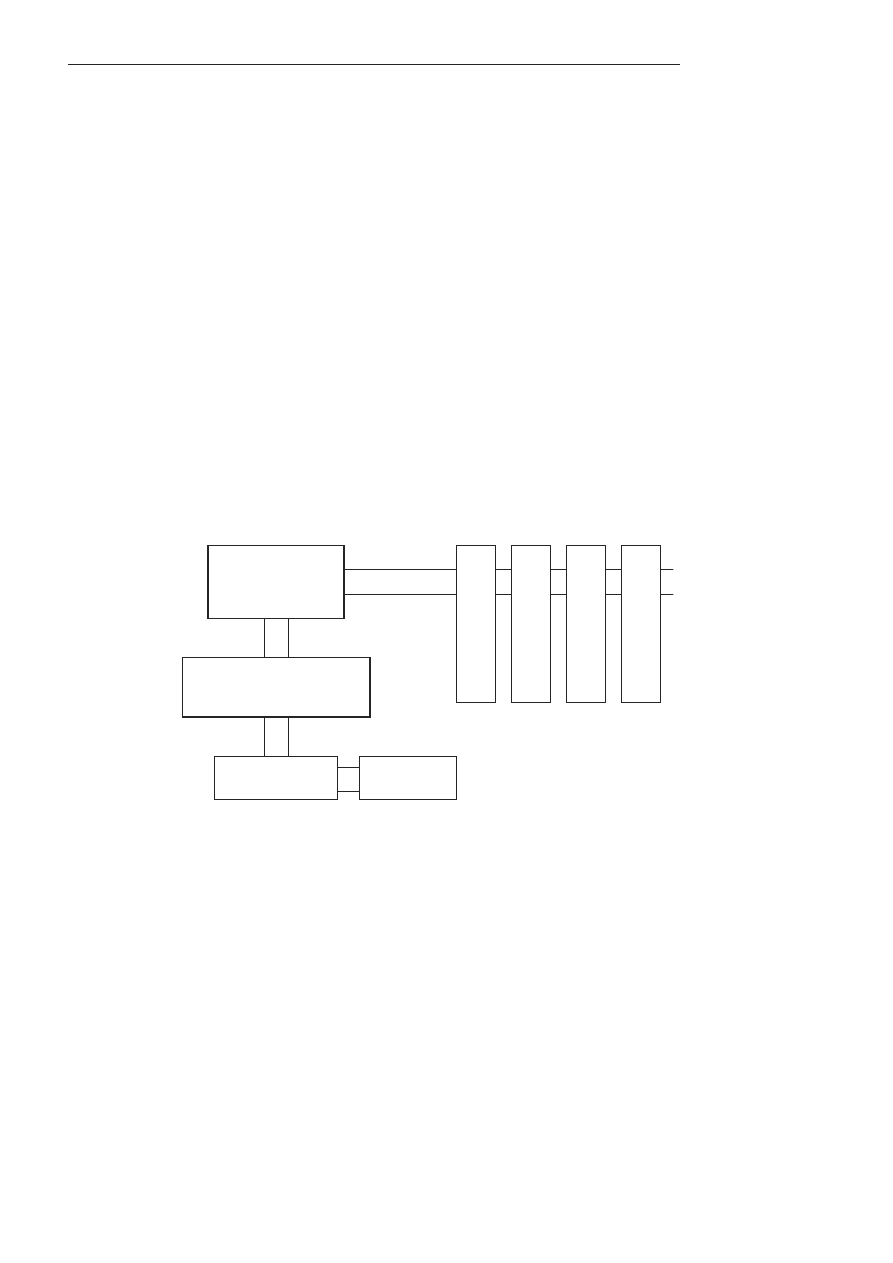

W rozproszonym systemie sterowania (DCS) urzMdzeniami automatyki przemysNowej apli-

kacja klienta (Klient 1, Klient 2 itd.) uzyskuje poNMczenie z aplikacjM serwera (Serwer 1)

w celu odpowiedniej wymiany danych (rysunek 2.1). RozpatrujMc ten przepNyw informa-

cji, mo_na podzieli^ system DCS na dwa podsystemy, tworzMce model infrastruktury sys-

temów informatycznych skNadajMcych si? z dwóch piramid (rysunek 2.2) [CR01]:

1.

Podsystem produkcji (piramida dolna), w którym jednostka nadrz?dna

(serwer) odczytuje dane ze stacji procesowych procesu technologicznego

— warstwy produkcyjnej lub procesowej. W skNad linii produkcyjnych

wchodzM przemysNowe ukNady sterowania CNC (ang. Computer Numerical

Control), programowalne ukNady PLC (ang. Programmable Logic Controller),

programowalne sterowniki automatyki PAC (ang. Programmable Automation

Controller), przemysNowe komputery IPC (ang. Industral PC), czujniki,

elementy wykonawcze i inne urzMdzenia automatyki przemysNowej pracujMce

w miejscowej sieci komputerowej fieldbus. Informacje pozyskane z tych

urzMdzeh gromadzone sM w przemysNowej bazie danych, która staje si? cz?[ciM

skNadowM informacji opisujMcM funkcjonalno[^ przedsi?biorstwa. Podstawowym

zadaniem tego podsystemu jest sterowanie urzMdzeniami w celu realizacji zadah

procesu technologicznego oraz zbieranie informacji, na podstawie których system

informatyczny b?dzie odpowiednio zarzMdzany w procesie podejmowania decyzji.

2.

Podsystem zarz"dzania (piramida górna, odwrócona do dolnej), w którym

gNównM rol? peNniM jednostki nadzorcze (stacja operatorska, in_ynierska oraz

diagnostyczna) nale_Mce do najwy_szych warstw zarzMdzania produkcjM.

Na podstawie danych zgromadzonych w przemysNowej bazie danych oraz ich

analizy technologiczno-ekonomicznej podejmowane sM decyzje o odpowiednim

odzwierciedleniu funkcjonowania ukNadów sterujMcych procesem technologicznym.

W skNad tego podsystemu wchodzM:

warstwa biznesowa, do której nale_M systemy wspomagajMce zarzMdzanie

zasobami przedsi?biorstwa, relacjami z klientem, dostawami oraz produktami;

mo_na je sklasyfikowa^ jako systemy:

planowania zasobów przedsi?biorstwa ERP (ang. Enterprise

Resource Planning),

1

Aparatura do pomiaru ci[nienia, temperatury, przepNywu i poziomu cieczy itp.

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Rozdzia% 2.

% Model infrastruktury systemów informatycznych

47

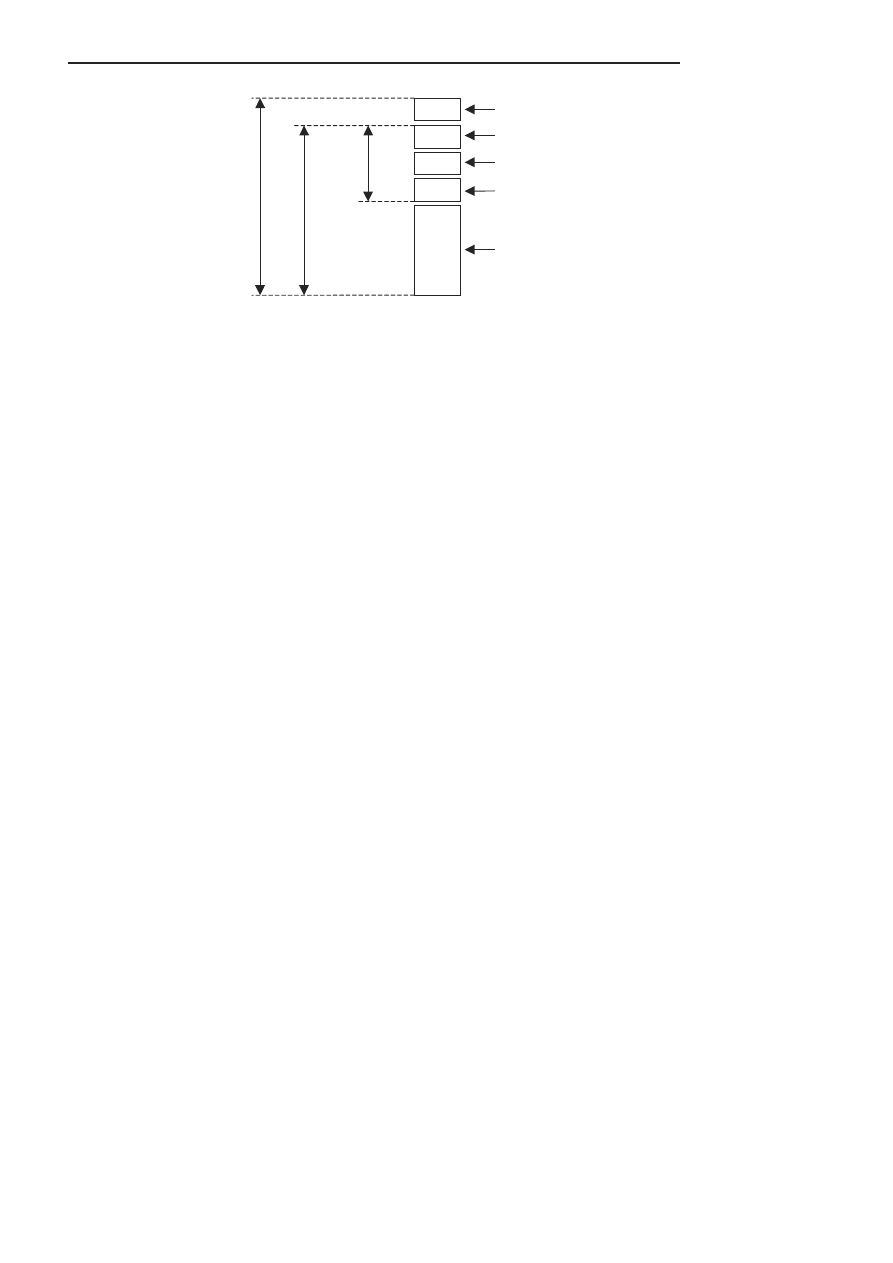

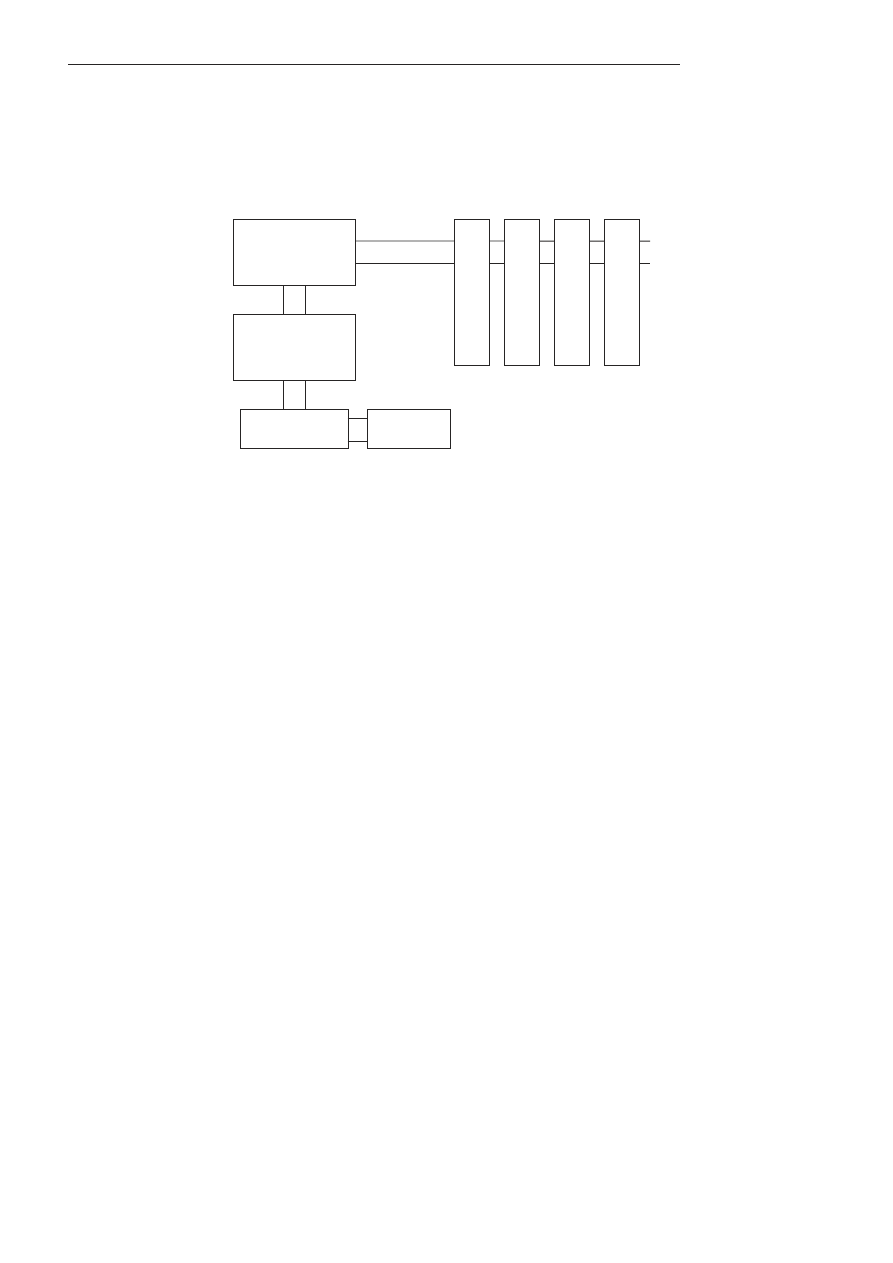

Rysunek 2.2.

Model infrastruktury

systemów

informatycznych

sk#adaj"cych si& na

rozproszony system

sterowania; K1 do K6

— klienty komputerowej

sieci Ethernet; SIT

— serwer systemów

informatycznych;

U1 do U6 — urz"dzenia

automatyki

przemys#owej

Ethernet

Fielbus 1

Ethernet

Fielbus 2

Warstwa

produkcyjna lub

procesowa

(programowalne

sterowniki, stacje

procesowe)

Warstwa operacyjna

(MES, SCADA/HMI)

Warstwa

biznesowa

(ERP, SAP, CRM,

SCM, PLM, GIS)

Serwer

przemysEowy

Programowalny

sterownik

K1

K2

K3

K4

K5

K6

S

IT

U4

U1

U2

U3

U5

U6

Podsystem

produkcji

Podsystem

zarz2dzania

analizy i produkcji SAP (ang. Systems Analysis and Product),

zarzMdzania relacjami z klientami CRM (ang. Customer Relationship

Management),

zarzMdzania Nahcuchem dostaw SCM (ang. Supply Chain Management),

zarzMdzania cyklem _ycia produktu PLM (ang. Product Lifecycle

Management),

informacji geograficznej GIS (ang. Geographical Information System),

warstwa operacyjna, która odpowiada za wykonanie planów operacyjnych

na podstawie informacji otrzymanych z procesu technologicznego; warstw? t?

tworzM wszelkiego rodzaju systemy wizualizacji i nadzoru produkcji, do których

nale_M:

system sterowania i akwizycji danych SCADA/HMI (ang. Supervisory

Control and Data Acquisition/Human Machine Interface),

system realizacji produkcji MES (ang. Manufacturing Execution Systems).

Przedstawione wy_ej dwie piramidy modelu infrastruktury systemów informatycznych nie

majM charakteru monolitycznego. TworzM je mniej lub bardziej specjalizowane systemy

informatyczne dostosowane do realiów procesu technologicznego oraz do struktury sys-

temu zarzMdzania przedsi?biorstwem. Ustalenie granic pomi?dzy warstwami zwiMzanymi

z bezpo[redniM kontrolM i nadzorem nad procesem przemysNowym oraz dystrybucjM danych

mo_e by^ kwestiM dyskusyjnM, jednak_e takie podej[cie pozwoli na projektowanie, testo-

wanie i kontrol? caNego komputerowego systemu sterowania procesem technologicznym.

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

48

Komputerowe systemy automatyki przemys%owej

2.1. System planowania zasobów

przedsi6biorstwa ERP

System planowania zasobów przedsi?biorstwa (lub zaawansowane zarzMdzanie zasobami)

ERP (ang. Enterprise Resource Planning) stanowi integracj? systemu informatycznego,

sNu_Mcego do zarzMdzania zasobami przedsi?biorstwa lub wspóNdziaNania grupy wspóNpra-

cujMcych ze sobM przedsi?biorstw, bo gromadzi dane oraz umo_liwia wykonywanie operacji

na zebranych danych. Oprogramowanie ERP obejmuje szereg moduNów (np. wytwarza-

nie, zamówienia, rachunki, hurtownia danych, transport, zasoby ludzkie itp.), które mogM

by^ integrowane z oprogramowaniem firmy. W rozwini?ciu klasy systemów ERP II wy-

korzystano technologie internetowe oraz standard j?zyka XML. Pozwala to na peNnM inte-

rakcj? systemu z otoczeniem poprzez wymian? danych za pomocM sieci komputerowych.

Interakcja ta przyczynia si? do optymalizacji procesów biznesowych w relacjach przed-

si?biorstwa z partnerami [KR05].

Systemy ERP sM rozwini?ciem systemów planowania zasobów produkcyjnych MRP II

(ang. Manufacturing Resource Planning), których podstawowym elementem jest baza da-

nych, stanowiMca wspólne `ródNo informacji dla wszystkich pozostaNych moduNów sys-

temu. ModuNy te zwykle obejmujM takie obszary jak magazynowanie, zarzMdzanie zapasami,

[ledzenie realizowanych dostaw, planowanie produkcji, zaopatrzenie, sprzeda_, kontakty

z klientami, ksi?gowo[^, finanse, zarzMdzanie zasobami ludzkimi (pNace, kadry) itp.

Amerykahskie stowarzyszenie sterowania produkcjM i zapasami APICS (ang. The Asso-

ciation for Operations Management) w 1989 roku oficjalnie ogNosiNo dokument „MRP II

Standard System”, w którym opisuje funkcjonalno[^ przedsi?biorstwa [KR05]. Oto ona.

Planowanie biznesowe (ang. Business Planning) — ogólny plan dziaNania

przedsi?biorstwa.

Bilansowanie produkcji i sprzeda5y SOP (ang. Sales and Operation

Planning) — tworzenie planów produkcji i sprzeda_y majMcych na celu

realizacj? planu biznesowego. Plany te okre[lajM wzajemnie zbilansowane

wielko[ci sprzeda_y, produkcji oraz poziomu zapasów magazynowych

w poszczególnych okresach. SM równie_ wyznacznikiem dla wszystkich

innych planów operacyjnych w przedsi?biorstwie.

Zarz:dzanie popytem DEM (ang. Demand Management) — prognozowanie

i planowanie sprzeda_y oraz potwierdzanie zamówieh klientów. Jego celem

jest okre[lanie wielko[ci przyszNego popytu i ciMgNa aktualizacji tej warto[ci.

Harmonogramowanie planu produkcji MPS (ang. Master Production

Scheduling) — bilansowanie poda_y w kategoriach materiaNów, zdolno[ci

produkcyjnych, minimalnych zapasów dostosowanych do popytu wyra_onego

prognozami, zamówieniami odbiorców, promocjami.

Planowanie potrzeb materiaAowych MRP (ang. Material Requirements

Planning) — okre[lanie harmonogramów zakupów, produkcji oraz monta_u

wszystkich cz?[ci skNadowych wyrobu wraz z priorytetami dla zaopatrzenia

i produkcji.

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Rozdzia% 2.

% Model infrastruktury systemów informatycznych

49

Wspomaganie zarz:dzania strukturami materiaAowymi BMS (ang. Bill of

Material Subsystem) — dostarczanie informacji koniecznych do obliczania

wielko[ci zleceh produkcyjnych i zaopatrzeniowych oraz ich priorytetów.

Ewidencja magazynowa INV (ang. Inventory Transaction Subsystem)

— prowadzenie ewidencji gospodarki magazynowej, dostarczanie do innych

funkcji informacji o dost?pnych zapasach elementów.

Sterowanie zleceniami SRS (ang. Schedule Receipts Subsystem) — kontrola

spNywu (przyj?cia na ewidencj?) elementów zaopatrzeniowych i produkowanych,

w tym zaplanowanych przez MRP i MPS.

Sterowanie produkcj: SFC (ang. Shop Floor Control) — przekazywanie

informacji o priorytetach mi?dzy osobM planujMcM produkcj? a stanowiskami

roboczymi.

Planowanie zdolnoKci produkcyjnych CRP (ang. Capacity Requirements

Planning) — badanie osiMgalno[ci opracowanych planów produkcji i sprzeda_y

oraz harmonogramu.

Sterowanie stanowiskami roboczymi IOC (ang. Input/Output Control)

— wspomaganie kontroli wykonania planu zdolno[ci produkcyjnych oraz

kontrola kolejek na poszczególnych stanowiskach roboczych dotyczMca

wielko[ci prac na wej[ciu i wyj[ciu stanowiska.

Zaopatrzenie PUR (ang. Purchasing) — wspomaganie czynno[ci zwiMzanych

z nabywaniem towarów i usNug od dostawców oraz umo_liwienie utworzenia

zleceh zakupu lub harmonogramu przyj?^ dostaw.

Planowanie zasobów dystrybucyjnych DRP (ang. Distribution Resource

Planning) — obsNuga czynno[ci zwiMzanych z harmonogramowaniem przesuni?^

wyrobów pomi?dzy punktami sieci dystrybucyjnej oraz planowanie produkcji

mi?dzyzakNadowej.

NarzNdzia i pomoce warsztatowe (ang. Tooling) — planowanie dost?pno[ci

wNa[ciwych narz?dzi specjalnych w celu wykonania planu produkcji bez

przeszkód.

Planowanie finansowe (ang. Financial Planning Interface) — pobieranie

z systemu MRP II danych o charakterze finansowym, ich przetwarzanie

i przekazywanie do osób odpowiedzialnych za planowanie finansowe.

Symulacje (ang. Simulation) — ocena wpNywu zmian wprowadzonych

do poszczególnych elementów MRP II na plany finansowe, potrzeby

materiaNowe i zdolno[ci wykonawcze.

Pomiar wyników (ang. Performance Measurement) — pomiar ciMgNej kontroli

efektywno[ci wykorzystania systemu MRP II (ustalenie celów i sprawdzanie

drogi osiMganego celu).

Systemy planowania zasobów przedsi?biorstwa ERP pracujM w najwy_szej warstwie mo-

delu infrastruktury rozproszonych informatycznych systemów sterowania i sM zaliczane

do klasy zintegrowanych systemów informatycznych. Kluczowym czynnikiem uzyska-

nia przez nie doskonaNo[ci operacyjnej jest integracja biznesowych kohcówek aplikacji

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

50

Komputerowe systemy automatyki przemys%owej

do zarzMdzania przedsi?biorstwem z systemem realizacji produkcji MES. Z tego wzgl?du

systemy MES stajM si? cz?[ciM systemów ERP i odpowiadajM za wykonywanie poszcze-

gólnych zadah na poziomie operacyjnym, rozszerzajMc tym samym funkcjonalno[^ sys-

temów ERP.

2.2. System realizacji produkcji MES

System realizacji produkcji MES (ang. Manufacturing Execution System) jest systemem

komputerowym wykorzystujMcym technologie informatyczne, oprogramowanie, urzM-

dzenia elektroniczne i elementy automatyki, które pozwalajM na zbieranie informacji ze

stanowisk produkcyjnych i umo_liwiajM optymalizacj? operacji procesu produkcyjnego

w obszarze biznesowym. Typowy system klasy MES realizuje nast?pujMce funkcje [KR05].

1.

Zarz:dzanie wykonaniem produkcji (ang. Process Management) — odpowiada

za monitorowanie i zarzMdzanie procesem produkcji. Dostarczone dane procesowe

oraz dane o stanach alarmowych i zdarzeniach wspomagajM operatorów

w podejmowaniu decyzji. Implementowane interfejsy SCADA/HMI pozwalajM

na bezpo[redniM komunikacj? z urzMdzeniami automatyki oraz realizujM

gromadzenie i akwizycj? danych z procesu technologicznego.

2.

Zarz:dzanie wydajnoKci: (ang. Performance Analysis) — odpowiada

za monitorowanie danych z procesu produkcji w celu wykonania analizy

wydajno[ci linii produkcyjnych poprzez wyznaczenie wska`nika caNkowitej

efektywno[ci maszyn i urzMdzeh OEE (ang. Overall Equipment Effectiveness).

Wska`nik OEE w sposób kompleksowy opisuje trzy gNówne obszary dziaNalno[ci

biznesowej przedsi?biorstwa: dost?pno[^ (D), efektywno[^ wykorzystania

(W) oraz jako[^ produkowanych wyrobów (J) i wyra_a si? wzorem:

J

W

D

OEE

!

!

#

(2.1)

gdzie:

D — dost?pno[^ produkowanych wyrobów, okre[lajMca straty czasu na

ró_nego rodzaju nieplanowane zdarzenia (straty na dost?pno[ci), którM

wyznacza si? wg zale_no[ci:

E

P

E

t

t

t

D

#

(2.2)

przy czym:

t

E

— czas eksploatacji,

t

P

— czas nieplanowanych przestojów.

W — efektywno[^ wykorzystania produkowanych wyrobów, okre[lajMca

stosunek pomi?dzy nominalnM a faktycznM pr?dko[ciM maszyny, która wyra_a

si? wzorem:

%

100

!

!

#

P

E

t

t

T

n

W

(2.3)

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Rozdzia% 2.

% Model infrastruktury systemów informatycznych

51

przy czym:

n — ilo[^ wykonanych produktów (dobre i zNe),

T — takt pracy linii produkcyjnej,

t

E

— czas eksploatacji,

t

P

— czas nieplanowanych przestojów.

J — jako[^ produkowanych wyrobów, oznaczajMca ilo[^ dobrych wyrobów

wykonanych za pierwszym razem i liczb? braków, obliczana wg zale_no[ci:

n

n

n

J

B

#

(2.4)

przy czym:

n — ilo[^ wykonana (dobre i zNe),

n

B

— ilo[^ braków i odpadów.

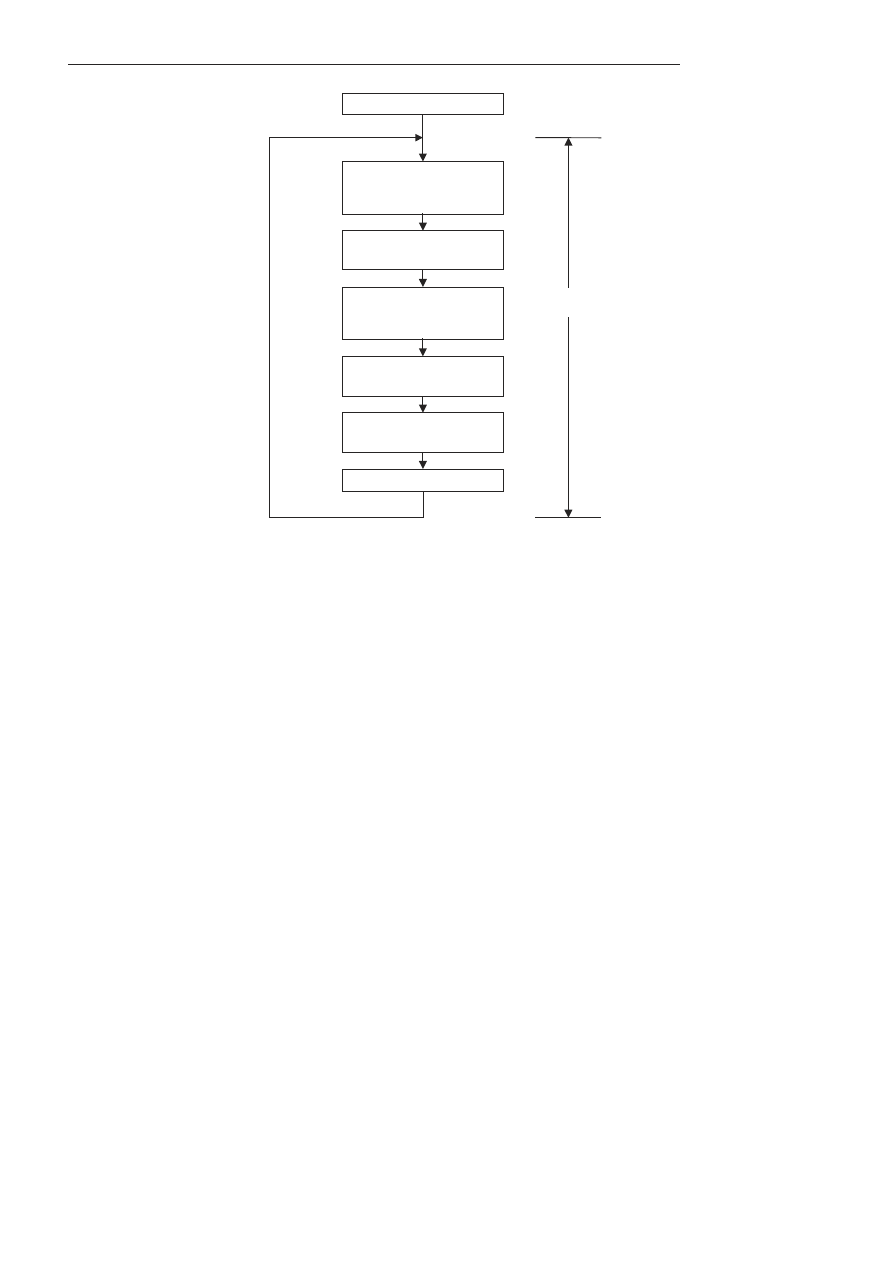

Wska`nik OEE mierzy straty z tytuNu niezaplanowanych zdarzeh na maszynach, takie jak

nieplanowane przestoje, niezgodna z wymaganiami jako[^ i wydNu_one czasy cyklu pracy

maszyny, oraz wskazuje poziom strat w zadanym czasie eksploatacji maszyny (rysunek

2.3). Podczas realizacji dziaNah produkcyjnych mogM zaistnie^ tak_e inne zdarzenia, których

wystMpienie nie jest planowane. Do tej grupy zalicza si?:

Straty na dost?pno[ci — jest to grupa zdarzeh zwiMzanych z niemo_liwo[ciM

realizowania zaplanowanych zleceh produkcyjnych w wyniku zaistnienia np.:

awarii, usterek, oczekiwania na materiaN czy póNwyroby, nieobecno[ci operatora

na stanowisku, przedNu_ajMcych si? planowanych przestojów (przedNu_onego

przezbrojenia, testów, konserwacji itp.).

Straty na wykorzystaniu — jest to pomiar sprawdzajMcy, czy realizacja

produkcji odbywa si? w zaNo_onym tempie. Wolniejsza produkcja mo_e by^

tak samo niekorzystna jak zbyt szybka. Ró_nice od czasu cyklu w dóN mogM

by^ spowodowane zwolnionM pracM maszyny z powodu stosowania niewNa[ciwej

jako[ci surowca lub póNproduktu, niewiedzM pracownika, niepeNnM obsadM,

wykonywaniem zb?dnych czynno[ci przez operatora, usterkami maszyny

powodujMcymi wydNu_enie czasu cyklu pracy maszyny, niewNa[ciwM jako[ciM

materiaNu lub surowca powodujMcM wydNu_enie czasu cyklu pracy maszyny itp.

Straty na jako[ci — jest to pomiar czasu wykorzystanego na wytworzenie

wadliwych wyrobów.

3.

Pledzenie i genealogia produkcji (ang. Production Tracking and Genealogy)

— pozwala na [ledzenie w czasie rzeczywistym przepNywu produkcji wraz ze

szczegóNami dotyczMcymi ilo[ci zu_ywanych surowców, operatorów wykonujMcych

okre[lone zadania, realizowanych receptur, wprowadzanych do receptur korekt.

Odpowiada za zapis danych w produkcyjnej bazie danych, a w konsekwencji

pozwala na odtworzenie kompletnej genealogii produkcji (prostej oraz odwrotnej,

ang. reverse genealogy).

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

52

Komputerowe systemy automatyki przemys%owej

Rysunek 2.3.

Straty w dost&pnym

czasie pracy maszyny

systemu MES

3

2

1

Planowane straty

Straty na dostWpnoXci

Straty na wykorzystaniu

Straty na jakoXci

D

o

s

tW

p

n

y

c

z

a

s

p

ra

c

y

m

a

s

z

y

n

y

C

z

a

s

e

k

s

p

lo

a

ta

c

ji

Efektywna produkcja

N

ie

p

la

n

o

w

a

n

e

s

tr

a

ty

4.

Zarz:dzanie jakoKci: (ang. Quality Management) — odpowiada za dostarczenie

w czasie rzeczywistym analiz opartych na pomiarach procesowych, co umo_liwia

zarzMdzanie jako[ciM produktów oraz identyfikacj? potencjalnych „sNabych

ogniw” produkcyjnych. Pozwala na korelacj? symptomów, akcji oraz rezultatów

w celu rozpoznania przyczyn spadku jako[ci. Zawiera analizy statystycznego

sterowania procesem SPC i statystycznego sterowania jako[ciM SQC (ang. Statistic

Process Control/Statistic Quality Control). Dodatkowo mo*e implementowa+

zarzMdzanie operacjami oraz analizami w ramach systemów kontroli jako[ci

wszystkich czynno[ci laboratorium LIMS (ang. Laboratory Information

Management Systems), które pozwalajM na modelowanie procesów zbierania

danych z ró_nych `ródeN ich organizacji i przetwarzania, a tak_e przeksztaNcanie

tych danych w informacje czytelne dla odbiorcy oraz dystrybucj? i publikacj?

tych informacji.

5.

Gromadzenie i akwizycja danych (ang. Data Collection and Acquisition)

— dostarcza mechanizmy pozwalajMce na gromadzenie danych produkcyjnych

(parametrów technologicznych, informacji o wykonywanych zleceniach itp.)

pochodzMcych bezpo[rednio z urzMdzeh sterujMcych, np. sterowników PLC,

rozproszonych systemów sterowania DCS oraz innych systemów informatycznych

w relacyjnych bazach danych czasu rzeczywistego. Pozwala tak_e na udost?pnianie

tych danych w postaci interfejsów, wykresów oraz raportów zawierajMcych

kontekstowe informacje dedykowane okre[lonym u_ytkownikom.

6.

Zarz:dzanie obiegiem dokumentów (ang. Document Control) — zarzMdzanie

dost?pem do dokumentów oraz przepNywem dokumentów, takich jak instrukcje

robocze, receptury, raporty, procedury wykonania operacji, cz?[ci programów

(np. programów obrabiarek CNC), zapisy wsadów, zmiany wprowadzane

przez technologów, komunikacja „mi?dzyzmianowa” (ang. Shift-to-Shift

Communication). Ma za zadanie np. dostarczenie operatorom instrukcji

roboczych oraz zaNadowanie nastaw do ukNadu sterowania. Pozwala te_ na

(w ramach zgodno[ci z normami ISO) dostarczenie instrukcji dziaNah

korekcyjnych w przypadku zakNóceh procesu produkcyjnego.

7.

Zarz:dzanie alokacj: zasobów (ang. Resource Allocation & Status)

— zarzMdzanie maszynami, materiaNami (ang. Inventory Management),

urzMdzeniami oraz dokumentami, które sM wymagane w celu wykonania

operacji. Jest `ródNem informacji na temat historii wykorzystania zasobów

oraz informacji o stanie pracy w czasie rzeczywistym.

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Rozdzia% 2.

% Model infrastruktury systemów informatycznych

53

8.

Zarz:dzanie zasobami ludzkimi (ang. Labor Management) — dostarczanie

informacji dotyczMcych stanu pracy personelu odpowiedzialnego za produkcj?,

sprawdzanie dost?pno[ci oraz certyfikacji u_ytkowników. Pozwala tak_e na

monitorowanie dodatkowych operacji, takich jak przygotowanie materiaNów

oraz prace konserwacyjne urzMdzeh dodatkowych, co w konsekwencji daje

mo_liwo[^ kalkulacji rzeczywistej warto[ci kosztów pracy na podstawie

aktywno[ci pracownika ABC (ang. Activity Based Costing).

9.

RozsyAanie zadaR produkcyjnych (ang. Dispatching Production Units)

— zarzMdzanie przepNywem pracy jednostek produkcyjnych w kontek[cie

zamówieh, wsadów, zleceh oraz zadah produkcyjnych. RozsyNana informacja

jest prezentowana w postaci sekwencji operacji, które powinny by^ wykonane;

zmiany w kolejno[ci sM uwzgl?dniane natychmiast po modyfikacji harmonogramu.

W systemie dost?pne sM równie_ mo_liwo[ci powtórnego wykonywania prac

w zale_no[ci od jako[ci wytwarzanych produktów oraz mo_liwo[ci [ledzenia

wielko[ci produkcji w toku WIP (ang. Work In-Process).

10.

Harmonogramowanie produkcji (ang. Operactions/Detailed Scheduling)

— zaplanowanie sekwencji wykonania operacji produkcyjnych opartych

na priorytetach, atrybutach, charakterystykach oraz recepturach zwiMzanych

z okre[lonymi jednostkami produkcyjnymi. Minimalizuje czasy wykonania

sekwencji. Okre[la skohczone ramy czasowe wykonania okre[lonych zleceh

oraz rozpoznaje mo_liwe równolegNe [cie_ki wykonania operacji, tym samym

pozwala na dokNadne obliczenie czasu wykonania zlecenia.

11.

Zarz:dzanie utrzymaniem ruchu (ang. Maintenance Management)

— wspomaganie zarzMdzania pracami konserwacyjnymi maszyn oraz urzMdzeh

w zale_no[ci od wielko[ci wykonywanej produkcji oraz ich czasu pracy.

Monitoruje stan wykorzystania maszyn, pozwala na szybkM diagnostyk? oraz

gromadzi histori? wszelkich aktywno[ci zwiMzanych z utrzymaniem ruchu.

System MES staN si? jednym z zasadniczych elementów tzw. zarzMdzania procesami pro-

dukcyjnymi. Umo_liwia on efektywne zbieranie informacji w czasie rzeczywistym wprost

ze stacji procesowych i ich transfer na obszar biznesowy. Pozyskane dane z procesu pro-

dukcyjnego pozwalajM na analiz? prawdziwego obrazu wykorzystania zdolno[ci produk-

cyjnych oraz kluczowych wska`ników wydajno[ci produkcji. Akwizycja tych danych od-

bywa si? za pomocM systemu SCADA/HMI.

2.3. System sterowania

i akwizycji danych SCADA/HMI

System nadzorujMcy przebieg procesu technologicznego lub produkcyjnego SCADA/HMI

(ang. Supervisory Control and Data Acquisition/Human Machine Interface) jest systemem

komputerowym, którego gNówne funkcje dotyczM zbierania aktualnych danych pochodzM-

cych z procesu, wizualizacji jego stanu, sterowania nadrz?dnego, alarmowania i rejestracji

zdarzeh, archiwizacji danych oraz udost?pniania informacji o procesie w sieciach kompu-

terowych. Wybór oraz ilo[^ prezentowanych danych procesowych odpowiadajM okre[lonej

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

54

Komputerowe systemy automatyki przemys%owej

kategorii nadzorowanego procesu oraz aktualnym wymaganiom obsNugi. Zobrazowanie

danych procesowych realizowane jest na ekranach synoptycznych, na których wy[wietlane

sM warto[ci w postaci liczb bMd` za pomocM ró_nego rodzaju wykresów, suwaków lub

mierników. Budowanie ekranów synoptycznych wykonywane jest we wszystkich apli-

kacjach komputerowych przeznaczonych do tworzenia systemów SCADA, w których za-

warte sM biblioteki gotowych elementów prezentacji graficznej [KR05].

Wa_nymi zadaniami systemu SCADA sM wykrywanie i rejestracja alarmów oraz gene-

rowanych zdarzeh wyst?pujMcych podczas pracy komputerowego systemu sterowania

procesem technologicznym. Rejestracja zdarzeh i alarmów jest zdeterminowana czasowo,

a wymagana szybko[^ reakcji systemu automatyki na wystMpienie okre[lonego zdarzenia

jest zwykle okre[lana na etapie formuNowania wymagah speNnianych przez dany proces.

WystMpienie zdarzeh i alarmów zdefiniowanych w fazie projektowania systemu SCADA

mo_e wywoNywa^ konieczno[^ podejmowania przez ukNady znajdujMce si? w systemie

automatyki pewnych dziaNah powodujMcych zmniejszenie skutków ich wystMpienia. Z uwagi

na wymaganM szybko[^ i niezawodno[^ tych dziaNah odpowiedzialne za ich realizacj? sM

zazwyczaj ukNady znajdujMce si? w bliskim otoczeniu obsNugiwanych urzMdzeh, takie jak

sterowniki PLC lub moduNy zabezpieczeniowe. Dla wi?kszo[ci systemów SCADA okre[la

si? parametry czasowe zwiMzane z rejestracjM zdarzeh zachodzMcych podczas pracy obiektu.

Dzi?ki temu system sterowania i wizualizacji umo_liwia dokNadnM analiz? zaistniaNej awarii

i jej skutków. Na parametry czasowe rejestracji zdarzeh majM wpNyw parametry wyko-

rzystanych urzMdzeh, typy zastosowanych sieci przemysNowych, budowa systemu au-

tomatyki, jak równie_ typ samej aplikacji sNu_Mcej do budowy systemu sterowania i wi-

zualizacji [KR05].

Do przykNadowych systemów SCADA mo_na zaliczy^:

Adroit — system SCADA wraz z oprogramowaniem raportujMcym OPUS

oraz dost?pem poprzez strony web (VIZNET),

ANT Studio — oprogramowanie SCADA firmy ANT, sNu_Mce do integracji

systemów automatyki i pomiarów z wbudowanym serwerem WWW, telemetriM

oraz j?zykiem skryptów,

ASIX — pakiet projektowania i realizacji systemów wizualizacji oraz nadzoru

komputerowego firmy ASKOM,

EMAC — system nadzoru i wizualizacji firmy ELEKTROBUDOWA S.A.,

GEMOS — system zarzMdzania budynkiem i bezpieczehstwem firmy ELA COMPIL,

National Instruments LabVIEW — [rodowisko do tworzenia systemów SCADA

(graficzny j?zyk programowania),

MicroSCADA — produkt firmy ABB sNu_Mcy do wizualizacji stacji

elektroenergetycznej,

Movicon SCADA — oprogramowanie wizualizacyjne sNu_Mce do kontroli,

monitorowania i archiwizacji parametrów urzMdzeh oraz procesów

przemysNowych,

Inne: iFIX, CoMeta, PRO-2000, RSView, Telwin, Wizcon Supervisor,

Wonderware InTouch itp.

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Rozdzia% 2.

% Model infrastruktury systemów informatycznych

55

System SCADA/HMI peNni rol? nadrz?dnM w stosunku do programowalnych sterowni-

ków PLC/PAC i innych urzMdzeh. Na ogóN sterowniki PLC/PAC poNMczone sM bezpo[rednio

z urzMdzeniami wykonawczymi (zawory, przemienniki cz?stotliwo[ci, softstarty itp.)

oraz pomiarowymi (czujniki temperatury, przyrzMdy pomiaru wielko[ci elektrycznych itp.)

i zbierajM aktualne dane z obiektu, a tak_e wykonujM automatyczne algorytmy sterowania

i regulacji. Za po[rednictwem sterowników PLC/PAC dane trafiajM do systemu kompu-

terowego i tam sM archiwizowane oraz przetwarzane na form? bardziej przyjaznM dla ob-

sNugi systemu automatyki.

2.4. UrzDdzenia automatyki

przemysEowej

UrzMdzenia automatyki przemysNowej nale_M do ukNadów urzMdzeh tworzMcych system

automatyki przemysNowej. ZawierajM si? w grupie urzMdzeh, które sM zarzMdzane przez

system realizacji produkcji MES za pomocM systemów SCADA/HMI. UrzMdzenia te

mo_na podzieli^ na nast?pujMce kategorie.

UrzMdzenia i maszyny realizujMce produkcj? lub procesy przemysNowe:

urzMdzenia do monta_u oraz linie monta_owe, urzMdzenia do transportu bliskiego,

systemy paletyzujMce, linie pakujMce, prasy, roboty itp.

UrzMdzenia kontrolno-pomiarowe: aparatura pomiarowa, czujniki, przetworniki,

mierniki, wska`niki, rejestratory oraz systemy wizyjne.

UrzMdzenia wykonawcze: zawory, silniki, nap?dy, przepustnice, pompy itp.

UrzMdzenia sterujMce: sterowniki PLC/PAC, komputery przemysNowe IPC,

panele operatorskie.

Systemy NMczno[ci: przemysNowe sieci komputerowe.

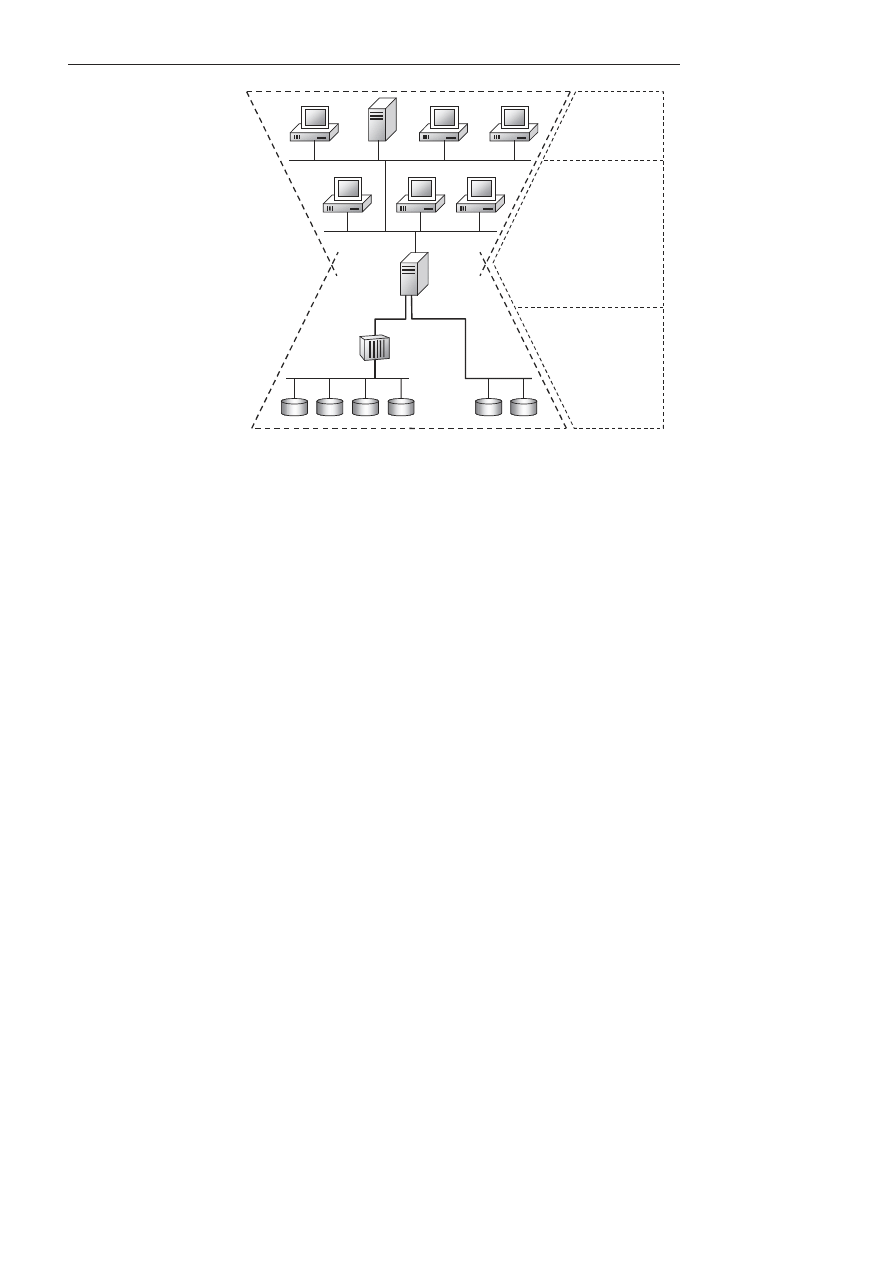

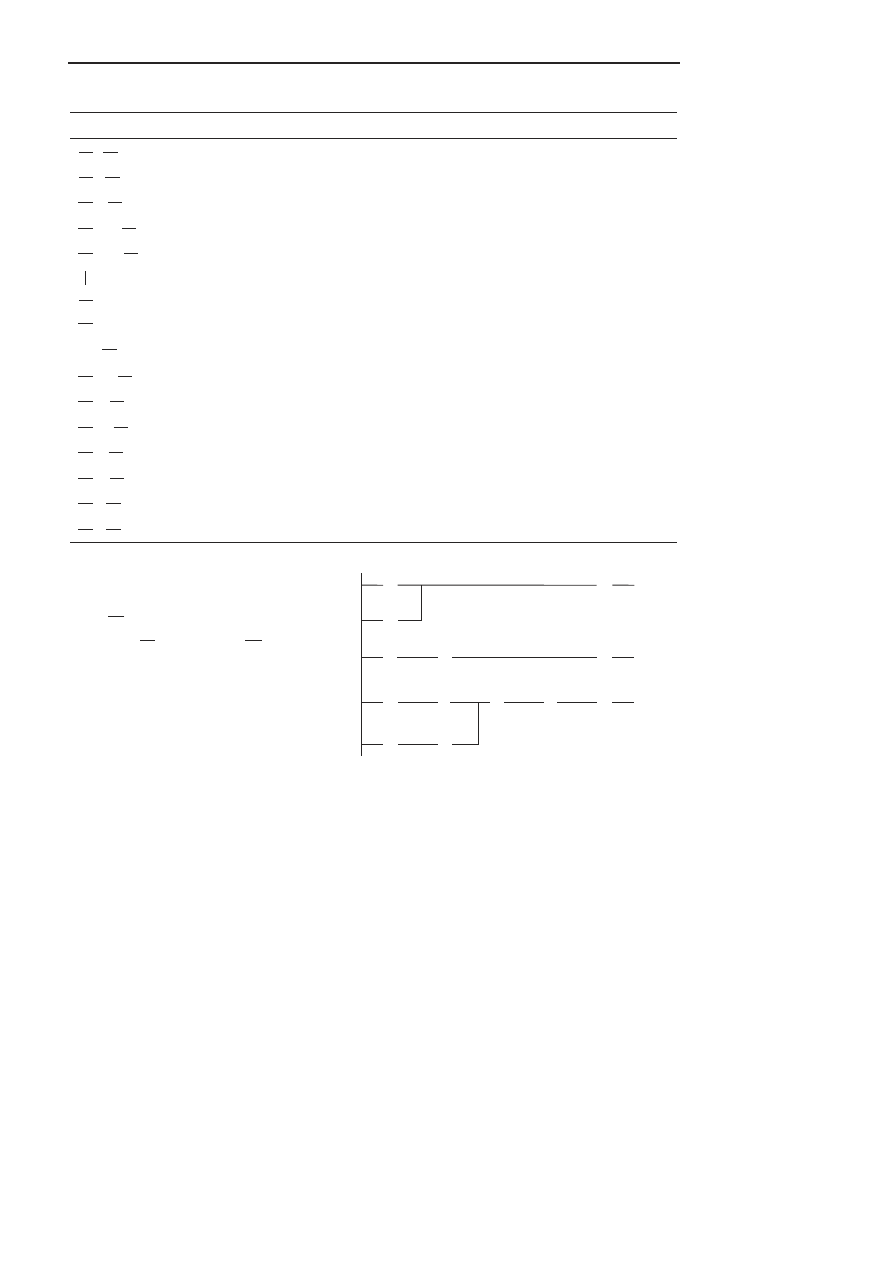

UrzMdzeniami automatyki przemysNowej produkowanymi na bazie techniki mikrokom-

puterowej mo_na sterowa^ na dwa sposoby (rysunek 2.4):

lokalny — panel operatorski umieszczony na urzMdzeniu, umo_liwiajMcy

realizacj? okre[lonych funkcji,

zdalny — urzMdzenie posiada wyprowadzone zNMcza sterujMce i interfejsy

komunikacyjne.

W sposobie zdalnego sterowania wyró_nia si? sygna#y steruj"ce oraz komunikacj& sie-

ciow" przewodow" lub bezprzewodow". SygnaN sterujMcy dwustanowy (cyfrowy) cha-

rakteryzuje si? stanem logicznym „1” o warto[ci napi?cia od 5 do 30 V DC lub logicz-

nym „0” — poni_ej 5 V DC. Zdalny sygnaN analogowy realizowany jest poprzez

warto[^ prMdu w zakresie od 0/4 do 20 mA DC lub poprzez warto[^ napi?cia w zakresie

od 0/2 do 10 V DC. W przypadku zastosowania sposobu sterowania za pomocM sygnaNu

sterujMcego okablowanie staje si? bardziej rozbudowane w stosunku do liczby przewodów

wyst?pujMcych podczas sterowania przy u_yciu komunikacji sieciowej. Zastosowanie

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

56

Komputerowe systemy automatyki przemys%owej

Rysunek 2.4.

Sposoby

sterowania

urz"dzeniami

automatyki

przemys#owej

SPOSOBY STEROWANIA

urzZdzeniami automatyki przemysEowej

Lokalne

Zdalne

SygnaE sterujZcy

Dwustanowy (cyfrowy):

" 0/24VDC

" 0/230VAC

Analogowy:

" napiWciowy 0/2-10VDC

" prZdowy 0/4-20mADC

Komunikacja sieciowa

Przewodowa

Bezprzewodowa

komputerowych sieci przemysNowych sprawia, _e urzMdzenie mo_e by^ sterowane oraz

programowane. W czasie jego pracy mo_liwe jest równie_ zdalne odczytywanie wybra-

nych warto[ci danych procesowych i zapisywanie ich do bazy danych. Ten rodzaj ste-

rowania jest najbardziej efektywny, pod warunkiem _e pr?dko[^ przesyNania danych

pomi?dzy urzMdzeniami automatyki przemysNowej nie opó`nia procesu sterowania liniM

technologicznM [KR05].

2.5. Programowalne sterowniki

PLC/PAC

Do zarzMdzania okre[lonM liniM produkcyjnM u_ywa si? programowalnych sterowników,

które stanowiM integralnM cz?[^ warstwy produkcyjnej modelu infrastruktury systemów

informatycznych. Ich zadanie polega na sterowaniu urzMdzeniami automatyki przemy-

sNowej oraz na akwizycji danych procesowych. Proces ten z reguNy odbywa si? za pomocM

przemysNowych sieci komputerowych, takich jak Modbus, Profibus, CAN, EtherCAT,

Ethernet Powerlink, ze wzgl?du na uniwersalny charakter transmisji danych oraz szerokie

mo_liwo[ci nadzorowania urzMdzeh automatyki.

Sterowniki PLC/PAC bezpo[rednio wpNywajM na prac? stacji procesowych oraz odczytujM

informacj? z urzMdzeh automatyki przemysNowej procesu technologicznego. Pozyskane

dane przechowywane sM w pami?ci operacyjnej sterownika PLC/PAC i mogM by^ udo-

st?pniane systemom SCADA/HMI za pomocM sieci komputerowej.

Programowalny sterownik logiczny PLC (ang. Programmable Logic Controller) jest uni-

wersalnym urzMdzeniem mikroprocesorowym przeznaczonym do sterowania pracM maszyny

lub urzMdzenia technologicznego. Sterownik PLC musi zosta^ dopasowany do okre[lonego

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Rozdzia% 2.

% Model infrastruktury systemów informatycznych

57

obiektu sterowania poprzez wprowadzenie do jego pami?ci po_Mdanego algorytmu dzia-

Nania. Sterownik posiada struktur? oprogramowania przystosowanM do wykonywania

p?tli regulacji.

Typowa architektura sprz?towa sterownika PLC mo_e obejmowa^ nast?pujMce kompo-

nenty (rys. 2.5).

Rysunek 2.5.

Uproszczona

architektura

sterownika PLC

Oprogramowanie

specyficzne dla

danego

producenta

Szyna danych

M

o

d

u

E

w

e

jX

F

/w

y

jX

F

In

te

rf

e

js

k

o

m

u

n

ik

a

c

y

jn

y

System operacyjny

czasu

rzeczywistego

RTOS

Jednostka

centralna CPU

PamiWF

sterownika

M

o

d

u

E

w

e

jX

F

/w

y

jX

F

M

o

d

u

E

w

e

jX

F

/w

y

jX

F

Mikroprocesor — jednostka centralna CPU (z ang. Central Processing Unit),

która wykonuje algorytm sterowania (program u_ytkownika). Procesory stosowane

obecnie w sterownikach PLC sM, zale_nie od producenta, bardzo zró_nicowane.

PamiNS — sNu_y do przechowywania informacji w postaci cyfrowej w: ROM

(ang. Read-Only Memory), reprogramowalnej pami?ci EPROM (ang. Flash

EPROM) oraz w podtrzymywanej bateryjnie pami?ci RAM (ang. Random

Access Memory). Jest przeznaczona do przechowywania oprogramowania

systemowego, programu u_ytkownika i elementów konfiguracji.

Baterie lub inne mechanizmy (np. kondensator), za pomocM których program

sterownika oraz dane mogM by^ przechowywane w przypadku zaniku zasilania.

Zasilacz — wewn?trzne zasilanie jednostki centralnej, moduNów wej[^/wyj[^

oraz moduNów dodatkowych.

Szyna danych — system, przy u_yciu którego obsNugiwane sM moduNy

wej[^/wyj[^ zarówno cyfrowych, jak i analogowych, sterowanie ruchem oraz

komunikacja. Sterownik PLC zwykle wyposa_ony jest w szeregowM lub

równolegNM szyn? danych, która sNu_y procesorowi do wymiany informacji

z pozostaNymi komponentami sterownika.

ModuAy wejKS/wyjKS, do których zalicza si?:

moduNy wej[^ dyskretnych,

moduNy wyj[^ dyskretnych,

moduNy wej[^ analogowych,

moduNy wyj[^ analogowych,

kombinowane moduNy wej[^ i wyj[^.

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

58

Komputerowe systemy automatyki przemys%owej

ModuAy inteligentne (dodatkowe, specjalizowane) — wyposa_one sM zazwyczaj

w ukNady mikroprocesorowe i wykonujM funkcje, takie jak:

realizacja zNo_onych procedur sterowania,

przetwarzanie sygnaNów,

gromadzenie danych,

komunikacja.

Inne moduAy, do których mo_na zaliczy^:

moduNy wej[^ do pomiaru temperatury wspóNpracujMce z termoparM,

moduNy wej[^ do pomiaru temperatury wspóNpracujMce z termometrem

oporowym, np. PT100 lub NI120,

moduNy wagowe, wspóNpracujMce z mostkami tensometrycznymi,

moduNy licznika o wysokiej cz?stotliwo[ci,

moduNy pozycjonujMce,

moduNy programowalne,

moduNy komunikacyjne (Modbus, Ethernet, DeviceNet, Profibus itp.),

moduNy gNo[nomówiMce,

Fuzzy Logic.

Obudowa — konstrukcja mechaniczna sterownika, za pomocM której komponenty

mogM funkcjonowa^ w ramach jednego urzMdzenia. W[ród typowych rozwiMzah

znale`^ mo_na obudowy, w których montuje si? wszystkie komponenty

(rozwiMzania kompaktowe). Coraz cz?[ciej stosowane sM konstrukcje bez

wspólnej obudowy (kasety rozszerzajMce), w których moduNy sM NMczone

indywidualnie nawet na odlegNo[^ 210 m — sterownik rozproszony.

Podstawowym komponentem architektury oprogramowania sterownika PLC jest jego

system operacyjny (rozdz. 6). Systemy operacyjne czasu rzeczywistego zapewniajM ste-

rownikom zarówno stabilno[^ dziaNania, jak i po_MdanM w aplikacjach przemysNowych

niezawodno[^. W ramach pracy systemu operacyjnego zapisuje si?, a nast?pnie uruchamia

programy u_ytkowe, opisujMce zachowanie i decyzje systemu sterowania w danej aplikacji,

zale_nie od informacji wej[ciowej.

W pracy ka_dego sterownika wykonywane sM w sposób cykliczny kolejno pojedyncze bloki

programu (rysunek 2.6). Na poczMtku ka_dego cyklu program odczytuje stany wej[^

sterownika i zapisuje je jako obraz wej[^ procesu. Po wykonywaniu cz?[ci logicznej pro-

gramu sterujMcego sterownik wpisuje stany wyj[^ do pami?ci b?dMcej obrazem wyj[^ proce-

su, po czym system operacyjny sterownika PLC uaktywnia odpowiednie wyj[cia sterujMce

elementami wykonawczymi. W nast?pnym kroku realizowana jest komunikacja z pro-

gramatorem, komunikacja systemowa (moduNy inteligentne) oraz diagnostyka. Wszystkie

poNMczenia sygnaNowe NMczM si? w moduNach wej[ciowych sterownika, a program [ledzi

ich obraz i reaguje zmianM stanów wyj[^ w zale_no[ci od algorytmu programu sterujMcego.

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Rozdzia% 2.

% Model infrastruktury systemów informatycznych

59

Rysunek 2.6.

Cykl pracy

programowalnego

sterownika

PoczZtek nastWpnego cyklu

Inicjacja (poczZtek) cyklu

ObsEuga wejXF

Wprowadzanie wartoXci

zmiennych wejXciowych

Wykonanie czWXci logicznej

programu sterujZcego

ObsEuga wyjXF

Wprowadzanie wartoXci

zmiennych wyjXciowych

Komunikacja z

programatorem

Diagnostyka

Czas trwania cyklu

pracy sterownika

Komunikacja systemowa

(moduEy inteligentne)

W celu znormalizowania wytycznych sprz?tu oraz oprogramowania sterowników PLC

w 1993 roku Mi?dzynarodowa Komisja Elektroniki wydaNa norm? IEC 1131 „Program-

mable Controlles” (obecnie IEC 61131), która obejmuje:

informacje ogólne (ang. General Information),

sprz?t i wymagania testowe (ang. Equipment and Test Requirements),

j?zyki programowania (ang. Programming Languages),

wytyczne u_ytkownika (ang. User Guidelines),

wymian? informacji (ang. Messaging Service).

Pierwsze dwie cz?[ci zostaNy przyj?te w Polsce bez zmian jako PN-IEC 1131-1:1996

i PN-IEC 1131-2:1996, natomiast trzecia jako PN-EN 61131-3:1998. W zakresie opro-

gramowania sterowników PLC wyró_niono nast?pujMce j?zyki programowania.

1.

Graficzne, podzielone na:

jNzyk LD (ang. Ladder Diagram) — schemat drabinkowy zbli_ony do

klasycznego technicznego rysunku elektrycznego, tote_ jest najprostszM

formM oprogramowywania procesów dyskretnych i ciMgNych (tabela 2.1

oraz rysunek 2.7). J?zyk LD oferuje 50 kolumn i 50 linii programu na sie^

(ang. network). CaNkowita liczba sieci (linii programu LD) ograniczona jest

jedynie ilo[ciM pami?ci zastosowanego sterownika. Wej[cia cyfrowe powinny

znajdowa^ si? w kolumnach od 1 do 49, natomiast wej[cia analogowe NMczy

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

60

Komputerowe systemy automatyki przemys%owej

Tabela 2.1. Przeka0niki i styki j&zyka LD

Symbol

Nazwa

| |

Styk otwarty

|

$

|

Styk zamkni?ty

( )

Przeka`nik o stykach otwartych

(SM)

Przeka`nik ustawienia z pami?ciM SET

(RM)

Przeka`nik ustawienia z pami?ciM RESET

PoNMczenie pionowe

PoNMczenie poziome

<+>

Przeka`nik kontynuacji

<+>

Styk kontynuacji

(/M)

Przeka`nik o stykach zamkni?tych z pami?ciM

(

$

)

Przeka`nik o stykach zamkni?tych

(M)

Przeka`nik o stykach otwartych z pami?ciM

(S)

Przeka`nik ustawienia SET

(R)

Przeka`nik ustawienia RESET

(

'

)

Przeka`nik uaktywniany zboczem narastajMcym

(

(

)

Przeka`nik uaktywniany zboczem opadajMcym

Rysunek 2.7.

Przyk#ad programowania w j&zyku LD dla:

1

I

0

I

0

O

)

#

;

1

I

0

I

1

O

!

#

;

*

+

4

I

1

I

3

I

2

I

3

I

0

I

2

O

!

!

!

)

!

#

I 1

| |

( )

| $ |

| |

| |

| |

| |

| $ |

| |

| |

( )

( )

| $ |

I 0

I 0

I 1

O 1

O 0

O 2

I 0

I 3

I 1

I 4

I 2

I 3

si? bezpo[rednio do bloków funkcyjnych FBK (ang. Function Blok). Podczas

programowania w j?zyku LD typy styków i poNMczeh sprawdzane sM na

bie_Mco — przeprowadzany jest peNny test poprawno[ci programu. Test ten

wykrywa wszelkiego rodzaju niezdeklarowane wyj[cia, otwarte poNMczenia,

nienazwane styki lub bloki funkcyjne bez parametrów wej[ciowych.

jNzyk FBD (ang. Function Block Diagram) — diagram schematów bloków

funkcyjnych, sekwencja linii zawierajMcych bloki funkcyjne.

2.

Tekstowe, do których si? zalicza:

jNzyk listy rozkazów IL (ang. Instruction List) — rodzaj j?zyka asemblera

(podrozdz. 6.2).

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Rozdzia% 2.

% Model infrastruktury systemów informatycznych

61

jNzyk tekstu strukturalnego ST (ang. Structured Text) — j?zyk

programowania wy_szego poziomu, gwarantujMcy szybkie i efektywne

tworzenie instrukcji projektu. SNu_y do programowania nawet bardzo

zaawansowanych zadah automatyzacji. Jego skNadnia jest zbli_ona do

j?zyka Pascal. Na j?zyk tekstu strukturalnego skNadajM si? takie grupy

instrukcji jak operacje logiczne, operacje arytmetyczne, wyra_enia

porównah logicznych, decyzje (przypisania), p?tle oraz operacje wyboru.

Jako sposób programowania sterownika PLC dopuszcza si? równie_ sekwencyjn" tablic&

bloków programowych SFC (ang. Sequential Function Chart). Graf sekwencji SFC ba-

zuje na j?zyku Grafcet/Graftec, który zostaN opracowany w celu podzielenia elementów

zadania na prostsze jednostki. Jest przeznaczony dla procesów wykonujMcych okre[lone

sekwencje czynno[ci. Symbole wykorzystywane w programowaniu za pomocM tego grafu

podzielone sM na nast?pujMce grupy (tabele 2.2 i 2.3):

Tabela 2.2. Symbole tablicy funkcji SFC. Krok (etap — step) mo*e by+ aktywny lub nieaktywny

Symbol

Nazwa

Krok poczMtkowy (ang. Initial Step)

Krok regularny (ang. Regular Step)

Przej[cie (tranzycja) — warunki logiczne realizacji poszczególnych kroków. SpeNnienie

warunków przej[cia powoduje dezaktywacj? aktualnego kroku i aktywacj? nast?pnego kroku

Tabela 2.3. Przyk#ad u*ycia sekwencyjnej tablicy bloków funkcji SFC

Przyk%ad sieci SFC

Procedury wspó%bie"ne

(jednoczesne, równoczesne)

Wybór procedury

S1

S2

S3

T2

T1

T2

SKOK

SKOK

S6

S9

T8

T7

S8

S7

Podwójna

linia

pozioma

S6

S9

S8

S7

T5

T7

T6

T8

krok pocz:tkowy (ang. Initial Step) — ka_dy program zawiera specjalny blok,

nazywany krokiem inicjcyjnym,

krok regularny (ang. Regular Step) — blok programu,

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

62

Komputerowe systemy automatyki przemys%owej

akcje — zawierajM aktualny kod programu; sM zawsze przypisywane do jakiego[

etapu; aby zaprogramowa^ akcj?, mo_na u_y^ dowolnego j?zyka programowania,

tranzycja — przej[cie pomi?dzy akcjami,

skok — wykorzystywany do implementacji p?tli oraz powtórzeh,

gaANzie — umo_liwiajM realizacj? programu sterowania w jednej z kilku gaN?zi

na kilka ró_nych sposobów, zale_nych od speNnienia okre[lonych warunków.

Je_eli kilka mo_liwych warunków zostanie speNnionych, wtedy wykonywana

jest gaNM` pierwsza od lewej strony.

W celu uzyskania niezawodnej pracy sterowania PLC i jego odporno[ci na awarie stosuje

si? uk#ady redundancyjne. Systemy redundancyjne (rezerwacja systemu) bazujM na lo-

gicznym programie sterownika oraz kombinacji zabezpieczeh sprz?towych i programo-

wych. Oparte sM na zdwojeniu urzMdzeh (sterowników, NMczy komunikacyjnych itp.) lub

potrojeniu urzMdzeh. Wtedy jest to redundancja TMR (ang. Triple Modular Redundancy).

Rozró_nia si? nast?pujMce rodzaje systemów redundancyjnych:

system awaryjnego zamykania procesu ESD (ang. Emergency Shutdown

System) — bezpieczne zamykanie cyklu produkcyjnego w przypadku awarii,

gor:c: rezerwN (ang. Hot Stanby PLC Redundancy) — pierwsza jednostka

kontroluje proces, druga jest w stanie oczekiwania; w momencie awarii

w aktywnej jednostce CPU rezerwowa jednostka przejmuje sterowanie; przej?cie

sterowania przez jednostk? mo_e odby^ si? poprzez mechanizm synchronizacji,

który obejmuje:

synchronizacj? cykli pracy obu jednostek CPU,

synchronizacj? danych (kopiowanie danych procesowych w ka_dym cyklu

pracy systemu z jednostki aktywnej do rezerwowej),

programowanie i usuwanie awarii w trybie „on-line”,

podwójn: redundancjN (ang. Duplex PLC Redundancy) — stany wej[^

przekazywane sM jednocze[nie do obu jednostek centralnych, które realizujM

program sterujMcy. Przy generacji przez jednostki centralne jednakowych

stanów wyj[^ zostanie obrany stan fizycznych wyj[^ systemu, w przeciwnym

przypadku o stanie wyj[^ decyduje stan skonfigurowany w danym wyj[ciu

jako standardowy — bezpieczny (ang. Duplex Default State).

Programowalne sterowniki automatyki PAC (ang. Programmable Automation Controller)

NMczM architektur? oprogramowania oraz konfiguracj? sprz?towM programowalnych ste-

rowników PLC z komputerami klasy PC poprzez:

niezawodno[^ platformy podobnej do sterowników PLC,

funkcjonalno[^ komputerów PC,

wykorzystanie standardów przemysNowych, np. OPC (ang. OLE for Process

Control) oraz XML (ang. eXtensible Markup Language),

prostot? wymiany informacji pomi?dzy urzMdzeniami ró_nych producentów.

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Rozdzia% 2.

% Model infrastruktury systemów informatycznych

63

W sterownikach PAC w gNównej mierze korzysta si? z oprogramowania narz?dziowego,

które powinno zapewnia^:

transparentny dost?p do wszystkich parametrów i funkcji w ramach systemu,

mo_liwo[^ poNMczenia w jeden system sterowników PAC, PLC, SoftPLC oraz

stacji rozproszonych wej[^/wyj[^ procesowych,

mo_liwo[^ oprogramowania sterowania ruchem, regulacji ciMgNej PID,

wspomaganie u_ytkownika systemu i oprogramowania narz?dziowego

w zakresie dost?pu do wiedzy,

rejestracj? du_ej ilo[ci danych i ich analiz?,

wizualizacj? i obsNug? danych,

maksymalny poziom integracji z sieciM przedsi?biorstwa z u_yciem sieci

Ethernet TCP/IP czy innych standardów technologii informatycznej IT.

Oprogramowanie sterowników PAC zapewnia stabilno[^ i niezawodno[^ systemu opera-

cyjnego czasu rzeczywistego, istotnM podczas obsNugi wej[^/wyj[^ i ustalania zale_no[ci

czasowych w systemie oraz okre[lania priorytetów wykonania zadah, takich jak p?tle ste-

rowania (rysunek 2.8). Oprogramowanie powinno zawiera^ wystarczajMcM liczb? funkcji

sterujMcych i analitycznych oraz umo_liwia^ zarówno wykonywanie zadah sterowania lo-

gicznego, jak i regulacji PID. UzupeNnieniem mo_e by^ tworzenie wNasnych, zaawanso-

wanych algorytmów regulacji automatycznej.

Rysunek 2.8.

Uproszczona

architektura

sterownika PAC

Oprogramowanie

o otwartej

architekturze

Szyna danych

M

o

d

u

E

w

e

jX

F

/w

y

jX

F

In

te

rf

e

js

k

o

m

u

n

ik

a

c

y

jn

y

System operacyjny

ogólnego zastosowania

Jednostka

centralna CPU

PamiWF

komputera

M

o

d

u

E

w

e

jX

F

/w

y

jX

F

M

o

d

u

E

w

e

jX

F

/w

y

jX

F

W programowalnych sterownikach automatyki PAC u_ywa si? tych samych j?zyków

programowania, które sM charakterystyczne dla sterowników PLC, czyli j?zyków zdefi-

niowanych w normie IEC 61131-3. Dodatkowo do ich programowania korzysta si? rów-

nie_ z j?zyków skryptowych, takich jak AB (ang. B&R Automation Basic) oraz ANSI C.

J?zyk ANSI C jest jednym z najpopularniejszych obecnie j?zyków programowania wyso-

kiego poziomu. Ma zastosowanie nie tylko w komputerach klasy PC, ale równie_ w pro-

gramowalnych sterownikach automatyki, poniewa_ sterowniki PAC majM umo_liwia^

programowanie niezale_ne od platformy sprz?towej.

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

64

Komputerowe systemy automatyki przemys%owej

J?zyk Automation Basic jest bardzo podobny do j?zyka strukturalnego tekstu ST (ang.

Structured Text). To j?zyk wysokiego poziomu zaproponowany przez firm? B&R dla

systemów automatyki. Jest stosowany w oprogramowaniu dost?pnym w Automation

Studio, aby umo_liwi^ automatyzacj? procesów wielu zadah. Charakterystyczne dla

skNadni j?zyka Automation Basic sM funkcje logiczne, operacje arytmetyczne, wyra_enia

porównah logicznych, instrukcje decyzji i wyboru, instrukcje iteracyjne (np. p?tle), kon-

strukcje pracy krokowej

select

2

, arytmetyka adresów w pami?ci oraz funkcje (m.in.

inline

) i bloki funkcyjne FBK. Programowanie zadah sterownika (ang. task) realizuje si?

w dwóch sekcjach:

inicjalizacyjnej — sekcja uruchamiana tylko na poczMtku programu po wNMczeniu

sterownika; zwykle jest u_ywana do inicjacji staNych, ustawienia warto[ci

poczMtkowych zmiennych oraz do wykonywania szeregu operacji,

gAównej — sekcja, w której umieszcza si? instrukcje do wykonywania

w czasie rzeczywistym przez sterownik programowalny. DziaNa ona cyklicznie,

bez przerwy, w [ci[le okre[lonych interwaNach czasowych, a zatem caNy

algorytm sterowania nie mo_e by^ umieszczony w pojedynczej p?tli programu.

Sterowniki PLC sM jeszcze bardzo cz?sto spotykane w przemy[le i nie przewiduje si? ich

wycofywania. Modernizacja linii produkcyjnych polega na zastMpieniu istniejMcych mo-

deli nowszymi. Takie podej[cie jest zrozumiaNe ze wzgl?dów ekonomicznych oraz prak-

tycznych. satwiej zaprogramowa^ nowy sterownik lub zmodyfikowa^ aktualny program,

u_ywajMc ju_ istniejMcego oprogramowania, ni_ wchodzi^ w nowe obszary organizacji

projektu sterownika PAC. Z tego powodu sterowniki PLC wciM_ odgrywajM olbrzymiM

rol? na ekonomicznych rynkach [wiata. Producenci ciMgle opracowujM nowe technologie,

wskutek czego stajM si? one coraz tahsze. Z drugiej strony, wspóNcze[ni dostawcy auto-

matyki przemysNowej definiujM nowM klas? urzMdzeh, czyli programowalne sterowniki

automatyki PAC. Za ich pomocM mo_na wymienia^ dane procesowe w otwartych stan-

dardach przemysNowych, co przyczynia si? do znacznego zwi?kszenia funkcjonalno[ci sys-

temu sterowania.

2

Praca krokowa

select

— instrukcja z okre[lonM liczbM stanów. Pozostaje w jednym ze stanów dopóty,

dopóki nie otrzyma komendy do jego zmiany. Rezultatem takiego dziaNania jest to, _e za ka_dym razem,

gdy program wchodzi w ten obszar kodu, wykonywany jest tylko aktualny stan. Dodatkowo umieszczone

w niej sM warunki, które — je[li zostanM speNnione — spowodujM zmian? stanu w nast?pnym cyklu.

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Skorowidz

A

adresy IP, 87

adres rozgNoszeniowy, 89

adresy prywatne, 88

adresy publiczne, 88

adresy zewn?trzne, 88

DNS, 88

adresy MAC, 84

adres multicast, 85

adres rozgNoszeniowy, 84

adresy funkcyjne, 85

adresy lokalnie zarzMdzane, 85

AJAX, 196

algorytm losowy CSMA/CD, 81

algorytm przekazywania znacznika, 81

AND, 25

architektura sieci komputerowych, 65

algorytm losowy CSMA/CD, 81

algorytm przekazywania znacznika, 81

fale elektromagnetyczne, 71

kabel koncentryczny, 70

LAN, 65

MAN, 65

niezawodna komunikacja poNMczeniowa, 82

odpytywanie, 82

RS 232, 74

RS 232C, 74

RS 422A, 78

RS 485, 79

schemat architektury warstwowej, 68

skr?tka, 70

[wiatNowody jednomodalne, 71

[wiatNowody wielomodalne, 71

technika transmisji jednopasmowej, 72

technika transmisji wielopasmowej, 72

topologia fizyczna, 66

topologia gwia`dzista, 67

topologia logiczna, 66

topologia magistralowa, 66

topologia nieregularna, 68

topologia pier[cieniowa, 67

topologie sieci komputerowej, 66, 67

transmisja danych, 72

WAN, 66

warstwa aplikacyjna, 69

warstwa fizyczna, 68

warstwa liniowa, 68

warstwa NMcza danych, 68, 80

warstwa prezentacji, 69

warstwa sesji, 69

warstwa sieciowa, 68

warstwa transportowa, 69

w?zeN, 65

wNókno [wiatNowodowe, 70

wymagania stawiane obwodom

transmisyjnym, 80

asembler, 165

algorytmy tworzenia instrukcji iteracyjnych, 167

algorytmy tworzenia instrukcji przypisania

warto[ci do zmiennej, 166

algorytmy tworzenia instrukcji wyboru, 166

PLAN, 165

SAS, 165

B

bajt, 21, 22

baza danych, 249

algorytm realizacji wszystkich operacji, 253

modyfikowanie warto[ci istniejMcych obiektów,

252

odczytywanie danych, 252

posta^ tabelaryczna danych, 254

tworzenie nowych obiektów, 252

uproszczona struktura folderów, 250

usuwanie obiektów, 252

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

272

Komputerowe systemy automatyki przemys%owej

biblioteki API, 186

budowa, 186

bit, 22

IDE, 112

LSB, 114

RTR, 112

SSR, 112

bitmapa, 34

nagNówek, 34

obraz bitmapy, 35

organizacja w modelu 1-, 4- i 8-bitowym, 34

BMP, Patrz bitmapa

BMS, 49

C

CAN, 108

binarny sygnaN kodowania, 111

bit IDE, 112

bit RTR, 112

bit SSR, 112

CAL, 119

CAN Kingdom, 119

CANopen, 119

DeviceNet, 119

formaty ramek protokoNu komunikacyjnego, 112

kodowanie NRZ, 111

mechanizmy detekcji bN?dów, 119

organizacja pracy w sieci, 108

poziomy napi?^, 110

pr?dko[ci transmisji danych, 111

protokóN HLP, 118

przykNad rozwiMzania kolizji na magistrali, 113

TTCAN, 119

warstwa aplikacyjna, 118

warstwa fizyczna, 109

warstwa NMcza danych, 112

COM, 198

moduNy aplikacja serwera, 200

rejestracja w systemie operacyjnym, 203

schemat interfejsowy obiektu, 199

struktura organizowania obiektów budowanych,

198

wyglMd projektu aplikacji klienta, 199

wyglMd projektu aplikacji serwera, 199

CORBA, 204

j?zyk IDL, 204

protokóN IIOP, 205

CRP, 49

D

dana procesowa, 240

kategorie, 241

warto[^ jako[ci zmiennej procesowej, 241

warto[^ stempla czasowego, 240

zmienna procesowa, 240

DCOM, 204

wymiana informacji pomi?dzy hostami, 204

DCS, 45

model infrastruktury systemów

informatycznych, 47

podsystem produkcji, 46

podsystem zarzMdzania, 46

uproszczona struktura, 45

warstwa biznesowa, 46

warstwa operacyjna, 47

warstwa produkcyjna, 46

DDE, 197

DEM, 48

DNS, 88

DRP, 49

dwójkowy system liczbowy, Patrz system

dwójkowy

dziesi?tny system liczbowy, Patrz system

dziesi?tny

E

encja, 42

ERP, 48

BMS, 49

CRP, 49

DEM, 48

DRP, 49

funkcjonalno[^ przedsi?biorstwa, 48

INV, 49

IOC, 49

MPS, 48

MRP, 48

narz?dzia i pomoce warsztatowe, 49

planowanie biznesowe, 48

planowanie finansowe, 49

pomiar wyników, 49

PUR, 49

SFC, 49

SOP, 48

SRS, 49

symulacje, 49

EtherCAT, 133

budowa w?zNa sieci, 136

organizacja pracy sieci, 135

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Skorowidz

273

protokoNy komunikacyjne sieci, 133

protokóN EtherCAT, 133

ramka protokoNu komunikacyjnego, 134

Ethernet Powerlink, 137

cykl pracy, 138

proces wymiany informacji, 139

struktura poNMczeh w?zNów, 138

wNa[ciwo[ci, 139

F

fale elektromagnetyczne, 71

format BMP, Patrz bitmapa

funkcje logiczne, 25

AND, 25

Hi, 25

Lo, 25

Not, 25

OR, 25

XOR, 26

funkcjonalno[^ przedsi?biorstwa, 48

bilansowanie produkcji i sprzeda_y, 48

ewidencja magazynowa, 49

harmonogramowanie planu produkcji, 48

narz?dzia i pomoce warsztatowe, 49

planowanie biznesowe, 48

planowanie finansowe, 49

planowanie potrzeb materiaNowych, 48

planowanie zasobów dystrybucyjnych, 49

planowanie zdolno[ci produkcyjnych, 49

pomiar wyników, 49

sterowanie produkcjM, 49

sterowanie stanowiskami roboczymi, 49

sterowanie zleceniami, 49

symulacje, 49

wspomaganie zarzMdzania strukturami

materiaNowymi, 49

zaopatrzenie, 49

zarzMdzanie popytem, 48

H

Hi, 25

HTML, 35, 96

HTML Tags, 36

lista znaczników j?zyka, 36

przykNad dokumentu, 39

HTML Tags, 36

hub, Patrz koncentrator

I

IEC 1131, 59

IEC 61131, 59

iloczyn logiczny, Patrz AND

INV, 49

IOC, 49

J

jMdro systemu, 173

algorytm wykonywania zadah przez procesor,

174

biblioteki API, 186

budowa procesu, 175

deskryptor procesu, 174

kontekst, 176

proces, 174

program, 174

przerwanie, 175

semafor, 179

semafor binarny, 180

semafor ogólny, 180

stany procesu, 176

TCB, 178

wMtek, 175

wykonywanie procesów, 175

j?zyk AB, 63

j?zyk ANSI C, 63

j?zyk FBD, 60

j?zyk HTML, Patrz HTML

j?zyk IDL, 204

przykNad definicji interfejsu, 205

j?zyk IL, 60

j?zyk LD, 59

przeka`niki i styki, 60

j?zyk listy rozkazów, Patrz j?zyk IL

j?zyk PHP, 258

j?zyk SQL, 231, 254

przykNady zapytah, 255, 256, 257

skNadnia, 254

SQL DCL, 255

SQL DDL, 255

SQL DML, 254

SQL TCL, 255

j?zyk ST, 61

j?zyk tekstu strukturalnego, Patrz j?zyk ST

j?zyk XML, Patrz XML

j?zyki programowania, 59, 167

graficzne, 59

j?zyk FBD, 60

j?zyk IL, 60

j?zyk LD, 59

j?zyk ST, 61

j?zyki akademickie, 167

j?zyki deklaratywne, 167

j?zyki ezoteryczne, 167

j?zyki funkcyjne, 167

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

274

Komputerowe systemy automatyki przemys%owej

j?zyki programowania

j?zyki historyczne, 167

j?zyki imperatywne, 167

j?zyki obiektowe, 167

j?zyki skryptowe, 167

tekstowe, 60

K

kabel koncentryczny, 70

klient, 18

kod BCD, 24

reprezentacje liczb, 25

kod uzupeNnieh do dwóch, 26

kody ASCII, 29

tablica kodów, 30

wa_niejsze znaki, 31

komendy AT, 43

kompilator, 168

analizy, 170

C#, 170

fazy kompilatora, 172

Java, 169

kod wynikowy, 171

kompilacja, 170

PHP, 170

proces asemblacji, 171

schemat blokowy procesu kompilacji, 173

schemat blokowy przetwarzania programu, 171

komputerowe systemy automatyki

przemysNowej, 239

dana procesowa, 240

diagnostyka, 262

model klienta aplikacji WWW, 258

protokóN S-BUS, 242

rola w?zNów nadrz?dnych, 245

serwery automatyki przemysNowej, 242

system baz danych, 249

koncentrator, 67

L

LAN, 65

liczba binarna, 23

funkcje logiczne, 25

kod uzupeNnieh do dwóch, 26

sumy kontrolne, 31

typy danych, 27

liczba heksadecymalna, 24

LIN, 113

bit LSB, 114

format jednostki informacyjnej, 115

inicjacja u[pienia w?zNów, 117

protokóN komunikacyjny, 116

przykNad organizacji pracy, 116

przywrócenie normalnej pracy w?zNów, 117

suma kontrolna FCS, 116

warstwa fizyczna, 114

Lo, 25

M

MAN, 65

maska podsieci, 89

MES, 50

funkcje, 50

gromadzenie i akwizycja danych, 52

harmonogramowanie produkcji, 53

rozsyNanie zadah produkcyjnych, 53

straty w dost?pnym czasie pracy maszyny, 52

[ledzenie i genealogia produkcji, 51

wska`nik OEE, 50

zarzMdzanie alokacjM zasobów, 52

zarzMdzanie jako[ciM, 52

zarzMdzanie obiegiem dokumentów, 52

zarzMdzanie utrzymaniem ruchu, 53

zarzMdzanie wydajno[ciM, 50

zarzMdzanie wykonaniem produkcji, 50

zarzMdzanie zasobami ludzkimi, 53

metody API, 94

miernik MPS, 140

numery rozkazów, 143

protokóN komunikacyjny, 142

miernik N12H, 150

wykaz rejestrów tylko do odczytu, 150

Modbus, 101

cechy sieci, 101

czasy komunikatu odbieranego, 105

format protokoNu komunikacyjnego, 102

identyfikacja pakietu, 105

miernik N12H, 150

nadanie i odbiór komunikatu, 102

pole adresu, 103

pole danych, 104

pole funkcji, 103

pole sumy kontrolnej, 104

protokóN Modicon, 107

schemat sieci o topologii magistralowej, 102

tryb cykliczny, 104

tryb niecykliczny, 104

model klienta aplikacji WWW, 258

j?zyk PHP, 258

schemat przetwarzania skryptów PHP, 259

MPS, 48

MRP, 48

Kup ksi

ąĪkĊ

Pole

ü ksiąĪkĊ

Skorowidz

275

MRP II, 48

funkcjonalno[^ przedsi?biorstwa, 48

N

negacja, Patrz Not

niezawodna komunikacja poNMczeniowa, 82

Not, 25

O

odpytywanie, 82

OLE, 197

OPC, 207, 239

architektura modelu komunikacyjnego, 230

identyfikacja w systemie operacyjnym, 215

identyfikatory CATID, 216

interfejsy, 217

model tunelowania, 223

najwa_niejsze wady, 223

OPC A&E, 213

OPC DA, 209

OPC HDA, 210

OPC Security, 214

OPC XML DA, 214

OPCBrowser, 218

OPCGroup, 219

OPCGroups, 219

OPCItem, 220

OPCItems, 219

OPCServer, 218

OPCServerBrowser, 216

poziomy bezpieczehstwa, 214

specyfikacja Data Access, 209

struktura specyfikacji, 208

tunelowanie, 222

OPC A&E, 213

obiekty wchodzMce w skNad klienta i serwera, 222

opisy struktur zdarzeh, 213

przykNad hierarchii obiektów, 214

przykNad przestrzeni nazw, 214

typy zdarzeh, 213

OPC DA, 209

architektura dost?pu do zmiennych

procesowych, 209

cechy specyfikacji, 214

identyfikatory interfejsów, 221

obiekty, 217

obiekty wchodzMce w skNad klienta i serwera, 220

przykNad interfejsu, 222

przykNad hierarchii obiektów, 210

przykNad przestrzeni nazw, 210

tryby odczytu danych, 210

OPC HDA, 210