„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Maria Senderowicz

Ocenianie jakości surowców i materiałów do produkcji wyrobów

kaletniczych 744[01].Z1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Marian Grabkowski

dr inż. Jacek Przepiórka

Opracowanie redakcyjne:

mgr inż. Małgorzata Latek

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[01].Z1.05

„Ocenianie jakości surowców i materiałów do produkcji wyrobów kaletniczych”, zawartego

w modułowym programie nauczania dla zawodu kaletnik 744[01].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

2. Wymagania wstępne

3. Cele kształcenia

4. Materiał nauczania

4.1.Kontrola przedprodukcyjna w procesie produkcji wyrobów kaletniczych

4.1.1 Materiał nauczania

4.1.2 Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4 Sprawdzian postępów

4.2 Ocena jakości materiałów podstawowych metodą organoleptyczną

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

4.3. Ocena jakości materiałów pomocniczych metodą organoleptyczną

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia.

4.3.4. Sprawdzian postępów

4.4. Dokumentacja i znaki kontroli jakości

4.4.1.Materiał nauczania

4.4.2 Pytania sprawdzające

4.4.3.Ćwiczenia

4.4.4.Sprawdzian postępów

5. Sprawdzian osiągnięć

6. Literatura

3

5

6

7

7

7

15

15

17

18

18

24

24

27

28

28

31

31

34

35

35

40

40

42

43

48

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy na temat oceniania jakości

surowców i materiałów do produkcji wyrobów kaletniczych w ramach kontroli

przedprodukcyjnej ze szczególnym uwzględnieniem sposobów wykonywania badań

organoleptycznych oraz ich interpretacji, a także sporządzania dokumentacji kontroli jakości.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia, czyli wykaz umiejętności, jakie ukształtujesz podczas zajęć

edukacyjnych tej jednostki modułowej,

−

materiał nauczania umożliwiający Ci samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów,

−

pytania sprawdzające, wiedzę potrzebną do wykonania ćwiczeń,

−

ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych oraz sprawdzenie

wiadomości teoretycznych,

−

sprawdzian postępów,

−

zestaw pytań sprawdzających – Twoje opanowanie wiedzy i umiejętności z zakresu całej

jednostki modułowej,

−

wykaz literatury, którą możesz wykorzystać do poszerzenia wiedzy.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie czy dobrze wykonujesz daną czynność.

Po opanowaniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: „ Ocenianie jakości surowców i materiałów do produkcji wyrobów

kaletniczych”, której treści teraz poznasz zapozna Cię z zasadami i sposobem

przeprowadzania kontroli przedprodukcyjnej surowców i materiałów do produkcji wyrobów

kaletniczych metodą organoleptyczną.

Miejsce jednostki modułowej w strukturze modułu 744[01] „Surowce i materiały

kaletnicze” jest oznaczone na schemacie zamieszczonym na stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowniach lub w przedsiębiorstwie produkcyjnym musisz

przestrzegać obowiązujących regulaminów, przepisów bezpieczeństwa i higieny pracy,

instrukcji przeciwpożarowych oraz stanowiskowych, wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

744[01].Z1.01

Stosowanie surowców skórzanych

i skór wyprawionych

744[01]. Z1

Surowce i materiały kaletnicze

744[01].Z1.02

Stosowanie surowców

i materiałów włókienniczych

744[01].Z1.03

Stosowanie tworzyw sztucznych

i materiałów skóropodobnych

744[01]. Z1.05

Ocenianie jakości surowców

i materiałów do produkcji wyrobów

kaletniczych

744[01]. Z1.04

Stosowanie materiałów

pomocniczych do produkcji

wyrobów kaletniczych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

wyjaśniać celowość kontroli przedprodukcyjnej surowców i materiałów do produkcji

wyrobów kaletniczych,

−

zorganizować stanowisko pracy zgodnie z zasadami bhp, ochrony przeciwpożarowej,

ochrony środowiska oraz wymaganiami ergonomii,

−

posługiwać się podstawowymi narzędziami pomiarowymi w procesie kontroli

przedprodukcyjnej,

−

posługiwać się normami dotyczącymi jakości surowców i materiałów,

−

interpretować wyniki badań,

−

korzystać z różnych źródeł informacji,

−

stosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

i ochrony środowiska,

−

rozpoznawać i charakteryzować surowce i materiały do produkcji kaletniczej,

−

rozpoznawać i charakteryzować wyroby kaletnicze.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

wyjaśnić znaczenie kontroli przedprodukcyjnej w procesie produkcji wyrobów

kaletniczych,

−

wyjaśnić zasady prowadzenia kontroli przedprodukcyjnej w procesie produkcji wyrobów

kaletniczych,

−

ocenić jakość surowców i materiałów przy pomocy badań organoleptycznych,

−

określić zastosowanie podstawowych przyrządów pomiarowych podczas kontroli

przedprodukcyjnej,

−

posłużyć się przyrządami pomiarowymi do pomiaru długości, masy, powierzchni,

grubości skór i materiałów pomocniczych,

−

określić zadania działu kontroli jakości,

−

wykonać badania materiałów podstawowych i pomocniczych,

−

posłużyć się normami dotyczącymi jakości surowców i materiałów,

−

zinterpretować wyniki badań,

−

sporządzić dokumentację kontroli jakości.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Kontrola przedprodukcyjna w procesie produkcji wyrobów

kaletniczych

4.1.1. Materiał nauczania

Polityka jakości

Każdy renomowany zakład produkcyjny lub usługowy istnieje po to, aby jak najlepiej

zaspokoić wymagania i oczekiwania klientów oraz pracować nad zwiększeniem ich liczby,

a produkowane wyroby kaletnicze, rymarskie lub specjalistyczne były najlepszą wizytówką

tych zakładów. Wiąże się to z wdrożeniem Zintegrowanego Systemu Zarządzania Jakością

opartego na normie PN-EN ISO 9001:2001 oraz stosowaniem przez wszystkich pracowników

Polityki Jakości. Wizją każdej firmy, która realizuje Politykę Jakości jest produkcja różnych

asortymentów wyrobów o doskonałej jakości, szybka reakcja na oczekiwania rosnącej

i wymagającej liczby klientów oraz terminowa realizacja zamówień. Misją natomiast jest

ciągły rozwój firmy, zachowanie oraz tworzenie nowych miejsc pracy.

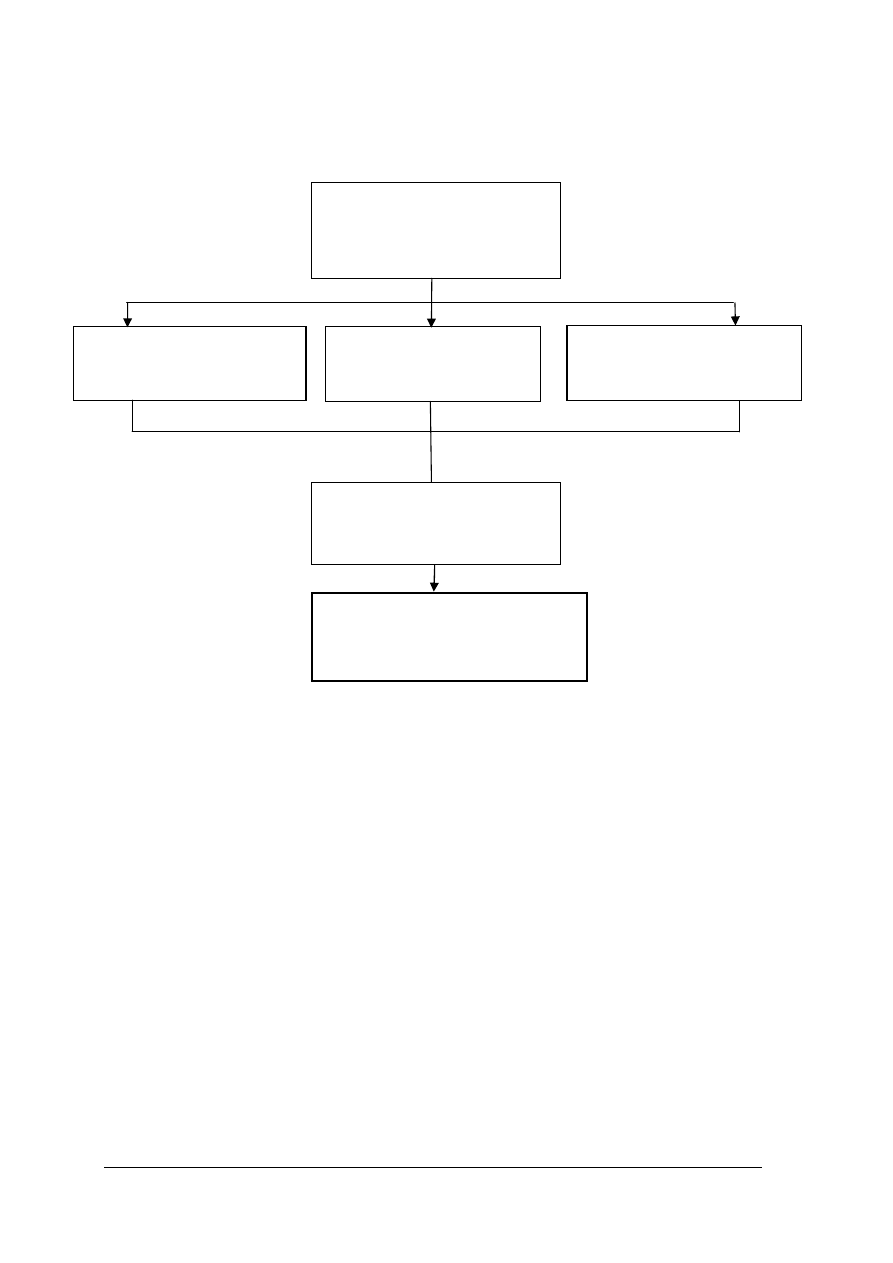

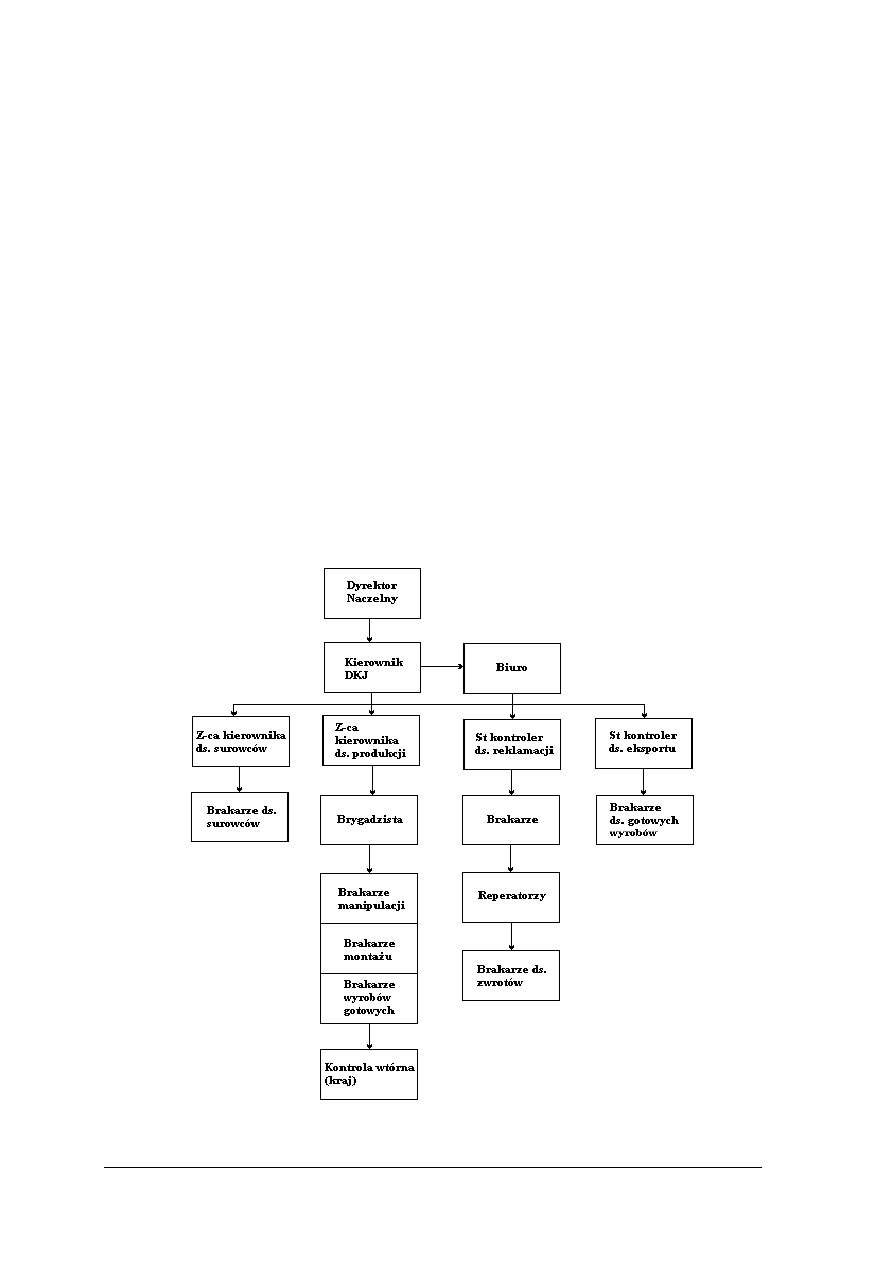

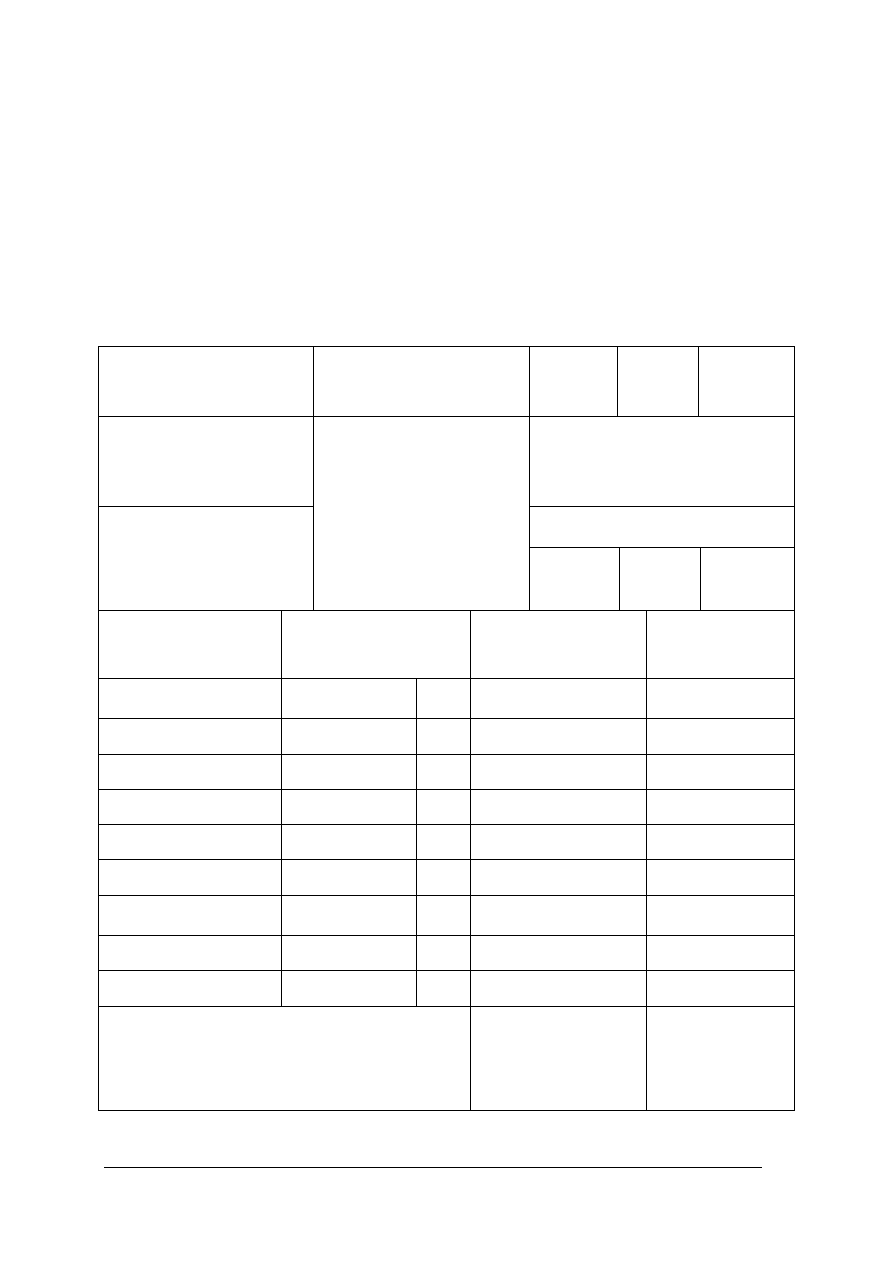

Poniżej zostaną przedstawione dwie przykładowe struktury organizacyjne kontroli jakości:

zakładu produkcyjnego o dużym asortymencie wyrobów(rys.1.) oraz zakładu produkcyjnego

o rozszerzonym asortymencie i posiadającym Certyfikat ISO 9001 (rys.2.).

Rys. 1. Przykładowy schemat organizacyjny Działu Kontroli Jakości zakładu produkcyjnego

[opracowanie własne, autora]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

`

`

Rys. 2. Przykładowy schemat struktury organizacyjnej zakładu z wdrożonym Systemem Zarządzania Jakością

opartego na normie ISO – 9001 [Opracowanie własne, autora]

PREZES

−

Określenie polityki i celów jakościowych,

−

nadzór nad funkcjonowaniem systemu jakości,

−

zatwierdzenie planów jakości,

−

zatwierdzenie harmonogramu auditów wewnętrznych,

−

zatwierdzenie list audytorów i inne.

Kierownik działu produkcji

i zaopatrzenia

−

zatwierdzenie kart wykonania

i odbioru,

−

dokonywanie analizy ryzyka,

−

opracowanie planów jakości oraz

planów realizacji umowy i inne.

Kontroler jakości

−

dokonywanie odbioru i oceny jakościowej

surowców, materiałów

i innych dostaw potrzebnych do produkcji,

−

dokonywanie stałej oceny jakości pracy

bezpośrednich wykonawców w całym

procesie technologicznym,

−

ścisłe przestrzeganie procesu

technologicznego, dokumentacji

technicznej i Warunków Technicznych,

−

sprawowanie nadzoru nad prawidłowością

i efektywnością samokontroli,

−

przeprowadzenie kontroli warunków

składowania wyrobów,

−

nadzór i wystawienie raportów

jakościowych i ilościowych z przyjęcia

wyrobów do magazynu i inne.

Krojczy

−

stosowanie samokontroli

wykrawanych elementów,

−

wstrzymanie procesu

technologicznego w razie

zauważenia niezgodności

z dokumentacją lub

naruszeniem procesu

technologicznego oraz inne.

Brygadzista

−

ścisłe przestrzeganie procesu

technologicznego i warunków

technicznych,

−

sprawdzenie nadzoru nad

prawidłowością i efektywnością

samokontroli,

−

kontrole terminowe i jakościowe

realizacji zadań produkcyjnych

i inne.

Referent do spraw zbytu

i magazynów

−

sprawdzanie zgodności

przyjmowanych materiałów ze

specyfikacją ilościowo –

rodzajową,

−

przestrzeganie obowiązujących

zasad Systemu Jakości i inne.

Modelarz

−

stałe doskonalenie jakości

i funkcjonalności poprzez

stosowanie nowych

rozwiązań technologicznych

oraz finansowych,

−

wstrzymanie produkcji

w przypadku obniżenia

jakości produkowanych

wyrobów oraz inne.

Pełnomocnik ds. Systemu Zarządzania

Jakością

−

nadzór nad realizacją polityki jakości,

−

aktualizowanie Księgi Jakości oraz

procedur,

−

organizowanie auditów

wewnętrznych,

−

inicjowanie działań korygujących oraz

zapobiegawczych wynikających

z auditów, zapewnienie prawidłowego

przechowywania i wydawania oraz

aktualizowania norm i przepisów

zewnętrznych dotyczących systemu

jakości i inne.

Kaletnicy

−

Przestrzeganie zasad

samokontroli i jakości wyrobów.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Kontrola jakości musi znajdować się na każdym etapie produkcji, a jej celem ogólnym

jest czuwanie nad prawidłowością procesu wytwarzania oraz niedopuszczenie do sprzedaży

wyrobów nieestetycznych i o obniżonej jakości.

W zakres prac kontroli jakości wchodzą:

−

kontrola wstępna materiałów,

−

kontrola międzyoperacyjna,

−

kontrola gotowego wyrobu, zwana brakowaniem.

Kontrola przedprodukcyjna

– zwana potocznie kontrolą wstępną materiałów ma za

zadanie ustalenie jakości surowców i materiałów wprowadzanych do produkcji oraz

sprawdzenie czy odpowiadają one wymaganiom ustalonym normami oraz dokumentacją

techniczno – technologiczną określonego wyrobu kaletniczego.

Kontroli wstępnej podlegają wszystkie materiały podstawowe i pomocnicze,

a w szczególności:

−

skóry,

−

tworzywa skóropodobne,

−

tkaniny,

−

okucia,

−

wyroby papiernicze,

−

nici,

−

kleje i inne.

Przy ocenie każdej partii dostawy surowców i materiałów należy przestrzegać zgodności

materiału z zamówieniem, jakości deklarowanej przez dostawcę, a określoną normami

przedmiotowymi oraz zgodności cech charakterystycznych materiału z wymaganiami

technologicznymi i określonym wzorem. Zamówienia takie są składane do działu

zaopatrzenia przedsiębiorstwa i ustalone pod względem ilościowym i jakościowym.

Potwierdzenie zamówień jest podstawą dla Działu Kontroli Jakości do wymagań jakości

dostarczonych materiałów zgodnie z treścią zamówienia oraz ze specyfikacją precyzującą

parametry techniczne i jakościowe (Atesty itp.).

Ocenę materiałów i surowców przeprowadza się metodą badań chemicznych i fizycznych

(badanie laboratoryjne) oraz metodą organoleptyczną czyli za pomocą wzroku i dotyku.

Badania odbiorcze skór oraz tworzyw skóropodobnych obejmują:

−

sprawdzenie asortymentu (zgodność z zamówieniem),

−

cechowanie (zgodność z normą przedmiotową),

−

zgodność z wymaganiami fizycznymi i chemicznymi.

Dodatkowe badania odbiorcze obejmują:

−

sprawdzenie koloru z uzgodnionym wzorcem,

−

kontrolę wielkości powierzchni i jej zgodność z cechą oznakowaną na skórze,

−

sprawdzenie grubości i jej dopuszczalnego spadku,

−

kontrolę prawidłowego ustalenia gatunku.

Materiały nie spełniające wymagań są oznaczone przywieszką z napisem np. „niezgodne”

i umieszczone oddzielnie.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Przyrządy pomiarowe

Kontrolę jakości surowców i materiałów w sferze przedprodukcyjnej z zastosowaniem

metody organoleptycznej wykonuje się wykorzystując podstawowe przyrządy pomiarowe,

takie jak:

−

grubościomierz – do pomiarów grubości materiałów miękkich, jak tworzywa

skóropodobne, papier, filc, skóry, tkaniny itp. oraz do pomiarów materiałów twardych

(rys.3 ),

−

planimetr – do mierzenia powierzchni skór (rys. 4 – 6),

−

waga – do ważenia skór oraz niektórych materiałów pomocniczych (rys. 7 i 8),

−

termometr – do mierzenia temperatury w pomieszczeniach magazynowych (rys. 9),

−

przymiar – metrówka składana o dł. około 2 m (rys. 10), linia o dł. 1 m, miarki zwijane

(rys. 11) itp., do sprawdzania wymiarów materiałów podstawowych i pomocniczych,

−

suwmiarka – do pomiaru grubości, średnic oraz głębokości niektórych materiałów

pomocniczych (rys 12 – 14).

Grubościomierz

W celu dokonania pomiaru grubości należy materiał włożyć między rozwarte przyciski

grubościomierza. Po opuszczeniu dźwigni (górne ramie ), ruch przycisku górnego przenosi się

za pośrednictwem zębatek na licznik, który wskazuje grubość skóry lub innego materiału

(podstawowego lub pomocniczego) z dokładnością do 0,1 mm. Do mierzenia skór miękkich

stopki czujnika grubościomierza mogą być płaskie, ich średnica to 10 mm, a do skór twardych

półpłaskie lub płaskie, o średnicy 0,30 mm.

Różne rodzaje grubościomierzy przedstawia rysunek 3.

Rys. 3. Grubościomierze o różnych zakresach pomiarowych [10]

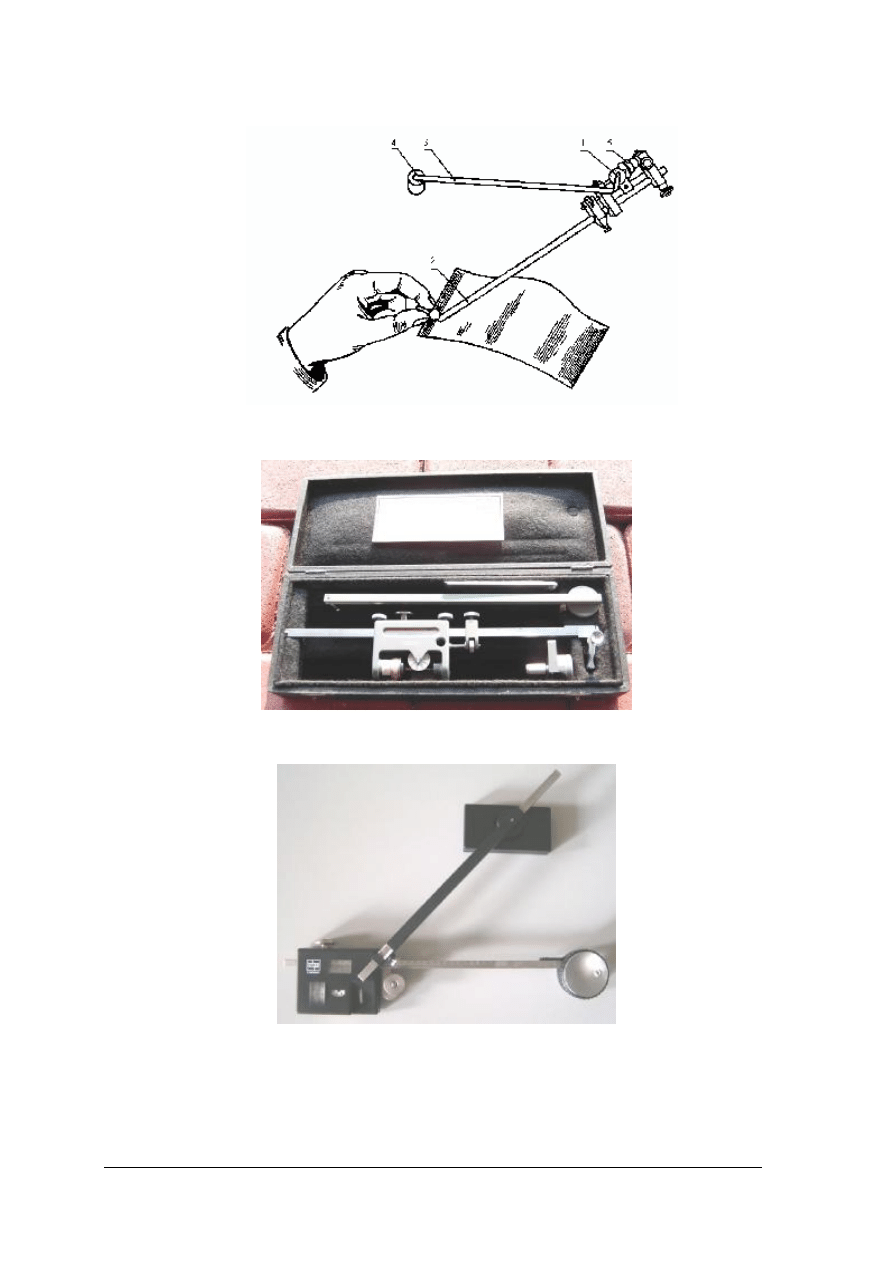

Planimetr

składa się z mechanizmu licznika, ramienia wodzącego i ramienia

biegunowego, którego końcówka zaopatrzona jest w obciążnik w kształcie walca. W środku

walca od dołu jest umocowaną ostra igła, która w czasie pomiaru zostaje unieruchomiona po

wciśnięciu w mierzony materiał. Drugi koniec ramienia biegunowego należy połączyć

z mechanizmem licznikowym za pośrednictwem stalowego łącznika (z przymocowaną do

niego kulką). Na przeciwległym końcu, ramię wodzące jest zaopatrzone w igłę ze sprężynką

oraz wodzik, który trzyma się palcami przy prowadzeniu igły po obwodzie mierzonej

powierzchni. Mechanizm licznika składa się z korpusu, koła sumującego, noniusza, tarczy

cyfrowej, śruby mikrometrycznej, drugiego noniusza, koła oporowego oraz gniazda do

łączenia końca ramienia biegunowego.

W celu dokonania pomiaru powierzchni określonego elementu, należy ramię biegunowe

z kulką połączyć z mechanizmem licznika, a następnie igłę dźwigni biegunowej wcisnąć

w mierzony materiał. Po obwiedzeniu wodzikiem konturu mierzonej powierzchni wynik

pomiaru odczytuje się z tarczy cyfrowej planimetru. Przy pomiarze większych powierzchni

igłę ramienia biegunowego wciska się w płaszczyznę mierzonego elementu, a przy pomiarze

małych powierzchni – poza nim. W celu uzyskania dokładnego wyniku należy wykonać trzy

pomiary. Średnia arytmetyczna będzie wynikiem najbardziej zbliżonym do rzeczywistego.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 4. Planimetr Amslera Koradi: 1 – mechanizm licznika, 2 – ramię wiodące, 3 – ramię biegunowe,

4 – ciężarek, 5 – koło sumujące [1, s. 33]

Rys. 5. Planimetr mechaniczny [8]

Rys. 6. Planimetr elektroniczny [8]

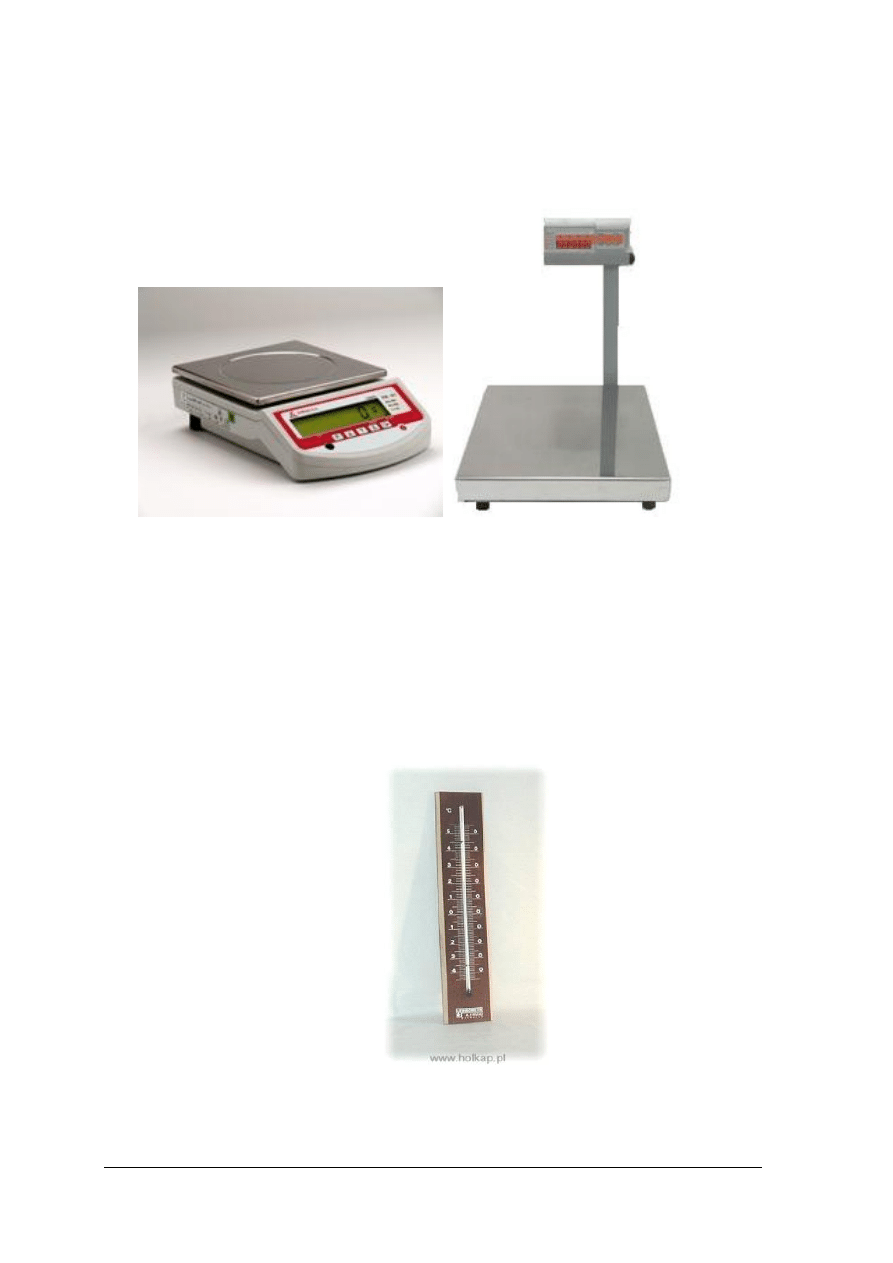

Wagi

W kontroli przedprodukcyjnej wagi używa się do pomiarów masy surowców oraz

materiałów. Wagi mniejsze np. techniczne (rys.7) wykorzystuje się do kontroli masy

materiałów pomocniczych: kleju, niektórych rodzajów okuć, środków wykańczalniczych itp.,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

a wagi większe, np. pomostowe (rys. 8) i inne – do kontroli masy skór twardych oraz innych

materiałów, np. waga rulonów tworzywa skóropodobnego nie może przekraczać 25 kg.

Rodzaj i wielkość wag uzależniona jest od możliwości finansowych i produkcyjnych

danego zakładu produkcyjnego.

Rys. 8 Waga pomostowa przenośna [16]

Rys. 7. Waga techniczna [12]

Termometr

Właściwa temperatura i wilgotność mają ogromny wpływ na jakość przechowywanych

surowców i materiałów do produkcji. Dla pomieszczeń magazynowych skór stosuje się

zazwyczaj temperaturę od 5 – 15°C i wilgotność względną od 50 – 75%.

Tworzywa skóropodobne powinny być przechowywane w temperaturze od 5÷25

o

C przy

wilgotności względnej do 65%, tektury w temperaturze od 15 – 20

0

C, przy wilgotności

względnej powietrza 60 – 65%.

Rys. 9. Termometr pokojowy uniwersalny [16]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

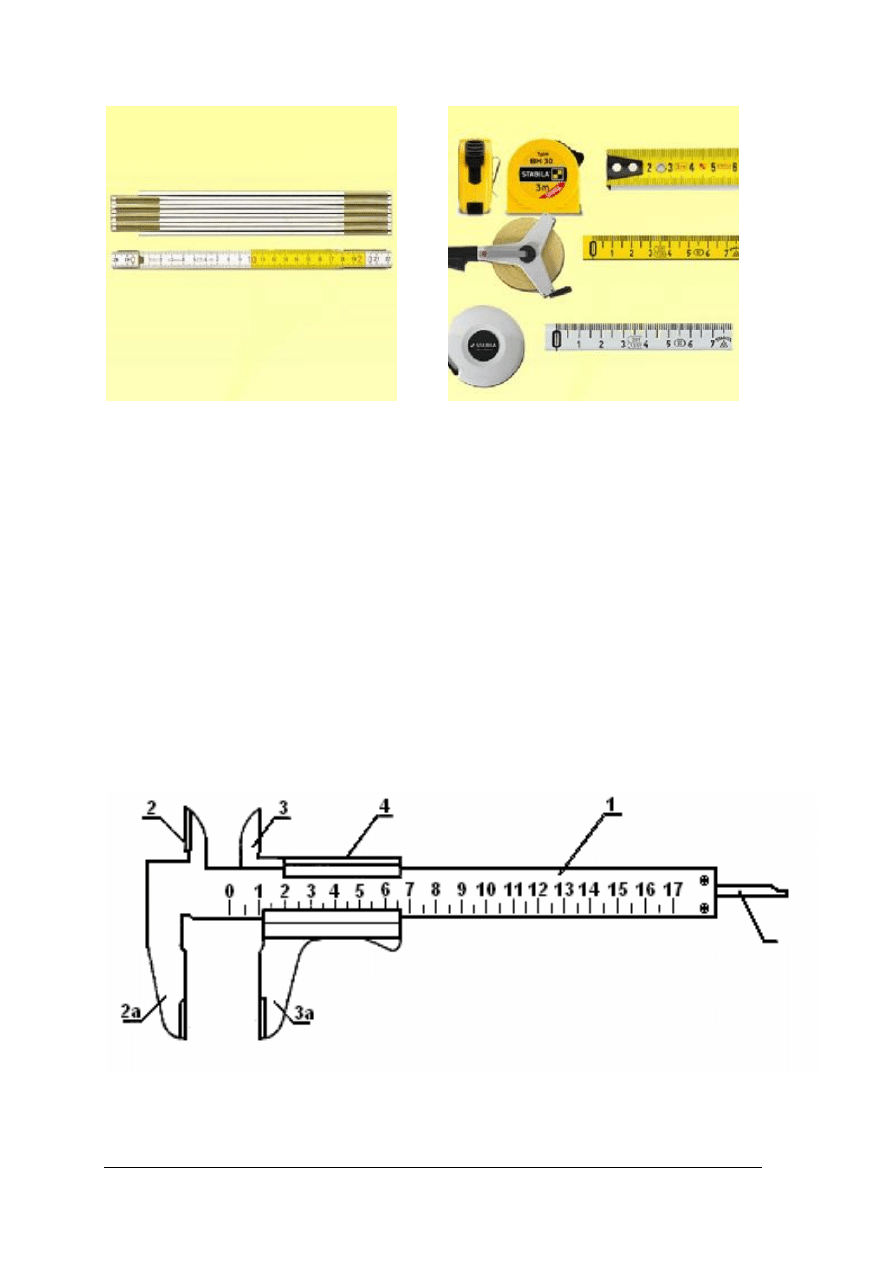

Rys. 10. Metrówka składana [14] Rys. 11. Miarki zwijane [14]

Suwmiarka pokazana na rys. 12, składa się z prowadnicy (1) wraz ze szczęką stałą (2)

i szczęki przesuwnej (3) wraz z suwakiem (4). Na prowadnicy umieszczono milimetrową

podziałkę kreskową, na suwaku – podziałkę noniusza. Suwak może być unieruchomiony w

dowolnym położeniu prowadnicy za pomocą urządzenia zaciskowego (5), wykonanego np.

w postaci śruby. Przy dociśnięciu do zetknięcia obu szczęk (2) i (3), zerowa kreska noniusza

powinna znaleźć się na przedłużeniu zerowej kreski podziałki milimetrowej prowadnicy.

W celu dokonania pomiaru odsuwamy suwak suwmiarki w prawo, żeby mierzony

element przedmiotu mieścił się między rozsuniętymi szczękami. Zsuwamy następnie szczęki

na przedmiocie, w taki sposób, aby krawędzie ograniczające zadany wymiar były prostopadłe

do prowadnicy. Następnie dosuwamy szczękę przesuwną aż do zetknięcia się płaszczyzny

dotykowej szczęk z krawędzią przedmiotu. Nie należy zbyt mocno dociskać ponieważ może

to spowodować błąd w pomiarze. Odczytujemy liczbę całych milimetrów wskazaną przez

zerową kreskę noniusza, oraz liczbę dziesiątych części milimetra wskazaną przez kreskę

noniusza, znajdującą się na przedłużeniu pewnej kreski podziałki prowadnicy.

Rys.12. Budowa suwmiarki: 1 – prowadnica, 2 i 2a – szczęka stała, 3 i 3a – szczęka przesuwna, 4 – suwak,

5 – urządzenie zaciskowe [11]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 13. Suwmiarka o zakresie: 0 ÷ 150 mm Dokładność odczytu: 0,02 mm [9]

Rys. 14. Suwmiarka elektroniczna. Zakres: 0 ÷ 150 mm. Dokładność odczytu: 0,01 mm [9]

System pomiarowy bardzo wpływa na jakość produkowanego wyrobu dlatego w każdym

zakładzie produkcyjnym z wdrożonym Systemem Zarządzania Jakością opartym na normie

PN ISO 9001:2003, powinien znajdować się rejestr i harmonogram wyposażenia do

monitorowania pomiarów materiałów i surowców do produkcji kaletniczej. Musi on być

zalegalizowany, a przeprowadzona kontrola sprawności tych przyrządów powinna przebiegać

według ustalonych i obowiązujących terminach i tak, np. niektóre przyrządy pomiarowe

sprawdzane są raz do roku, a inne raz na dwa lata. W przypadku stwierdzenia uszkodzenia lub

zniszczenia

przyrządu,

brygadzista

dokonuje

identyfikacji

wszystkich

wyrobów

sprawdzanych tym przyrządem oraz wycofania ich celem powtórnego sprawdzenia.

Przyrządy pomiarowe zarówno w czasie użytkowania jak i magazynowania powinny

znajdować się pod szczególną ochroną. Chronić je trzeba przed uszkodzeniami

mechanicznymi i korozyjnym wpływem warunków atmosferycznych. Niewłaściwe oraz

niestaranne obchodzenie się ze sprzętem pomiarowym powoduje jego przedwczesne

mechaniczne zużycie lub uszkodzenie, a co za tym idzie obniżenie wiarygodności wyników

pomiarów. Dlatego nie należy w czasie eksploatacji przetrzymywać przyrządów

pomiarowych z innymi narzędziami lub w miejscach zanieczyszczonych albo wilgotnych. Nie

należy również dopuszczać by ulegały nagrzewaniu. Niektóre narzędzia pomiarowe takie jak:

suwmiarka należy magazynować w stanie zakonserwowanym. Konserwacja polega na

umyciu sprzętu benzyną oczyszczoną, bezwodnym alkoholem etylowym, acetonem lub

eterem. Przemyte powierzchnie wyciera się do sucha miękką lnianą szmatką i pokrywa

równomiernie cienką warstwą bezwodnej i bezkwasowej wazeliny. Przed rozpoczęciem

użytkowania wazelinę należy usunąć środkiem zmywającym.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest przykładowy schemat organizacyjny działu kontroli jakości?

2. Co wchodzi w zakres prac kontroli jakości?

3. Jakie zadania ma kontrola przedprodukcyjna?

4. Jakie surowce i materiały podlegają kontroli wstępnej?

5. Jakie badania należy przeprowadzić aby dokonać oceny jakości surowców i materiałów?

6. Do czego służy planimetr?

7. Co obejmują badania odbiorcze skór i tworzyw skóropodobnych?

8. Jakie zadanie spełnia termometr w magazynie surowców i materiałów?

9. Jakiego narzędzia pomiarowego należy użyć do badania grubości skór, tektur i tworzyw

skóropodobnych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Sporządź schemat organizacyjny działu kontroli jakości oraz opisz zadania kontroli

przedprodukcyjnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje na temat zadań kontroli wstępnej

i organizacji działu kontroli jakości,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy w pracowni

lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) sporządzić schemat organizacyjny działu kontroli jakości i opisać zadania kontroli

przedprodukcyjnej,

5) podzielić się swoimi wiadomościami z innymi.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

papier formatu A4,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Zorganizuj stanowisko pracy ręcznej w niezbędne narzędzia pomiarowe do

przeprowadzenia kontroli wstępnej skór miękkich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale nauczania wykaz narzędzi do pomiaru skór miękkich,

2) zapoznać się z regulaminem pracowni, a także z instrukcją bezpieczeństwa i higieny

pracy w zakładzie gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) przygotować stanowisko pracy do wykonania ćwiczenia,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

5) dobrać narzędzia pomiarowe do kontroli wstępnej skór miękkich,

6) podzielić się uwagami z innymi.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

planimetr,

–

grubościomierz,

–

miarka zwijana,

–

skóry miękkie,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Wykonaj próbne pomiary grubości i powierzchni surowców i materiałów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale dydaktycznym informacje na temat zasady działania

grubościomierza i planimetru,

2) zapoznać się z regulaminem pracowni, a także z instrukcją bezpieczeństwa i higieny

pracy w zakładzie gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy w narzędzia pomiarowe do wykonania ćwiczenia,

5) wykonać próbne pomiary,

6) zapisać wyniki pomiarów,

7) oczyścić i zakonserwować narzędzia,

8) wykonać kontrolę wykonanego ćwiczenia,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

planimetr,

–

grubościomierz,

–

suwmiarka,

–

linia metalowa z podziałką,

–

waga techniczna,

–

odpad skórzany użytkowy,

–

odpad tekturowy,

–

odpad tworzyw skóropodobnych,

–

środki do czyszczenia i konserwacji narzędzi,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Dokonaj próbnych pomiarów okuć.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale dydaktycznym informacje dotyczące kontroli jakości okuć,

2) zapoznać się z regulaminem pracowni, a także z instrukcją bezpieczeństwa i higieny

pracy w zakładzie gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) wykonać próbne pomiary okuć,

6) zapisać wyniki pomiarów,

7) oczyścić i zakonserwować narzędzia,

8) wykonać kontrolę wykonanego ćwiczenia,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

przymiar,

–

waga techniczna,

–

suwmiarka,

–

różne rodzaje i gabaryty okuć,

–

środki do czyszczenia i konserwacji narzędzi,

–

literatura z rozdziału 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać zadania działu kontroli jakości?

¨

¨

2) określić strukturę organizacyjną działu kontroli jakości?

¨

¨

3) wyjaśnić znaczenie kontroli przedprodukcyjnej?

¨

¨

4) wymienić

narzędzia

pomiarowe

stosowane

w

kontroli

przedprodukcyjnej?

5) wskazać

technikę

usuwania

drobnych

zabrudzeń

klejem

kauczukowym z wyrobu skórzanego?

6) określić zastosowanie podstawowych przyrządów pomiarowych

podczas kontroli przedprodukcyjnej?

7) posłużyć się przyrządami pomiarowymi do pomiaru powierzchni,

długości, masy, grubości skór i materiałów pomocniczych?

8) dobrać przyrządy pomiarowe do kontrolowanego materiału?

9) wskazać surowce i materiały objęte kontrolą przedprodukcyjną?

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Ocena jakości materiałów podstawowych metodą badań

organoleptycznych

4.2.1. Materiał nauczania

Skóra naturalna

Jednym z najbardziej cenionych surowców do produkcji kaletniczej jest skóra naturalna.

Badania organoleptyczne skór za pomocą wzroku i dotyku są przeprowadzane przez

wykwalifikowanego i kompetentnego pracownika kontroli jakości. Główną częścią składową

tych badań jest stwierdzenie cech zewnętrznych skóry gotowej, ścisłości tkanki skórnej oraz

ustalenie jej wad, co stanowi podstawę określenia gatunku skóry, a także podstawę oceny

surowca przeznaczonego do wykroju części składowych wyrobu kaletniczego. Warunki

techniczne dla skór galanteryjnych są podane w PN – P – 22221 : 1981.

Do wad niedopuszczalnych skór przeznaczonych na wyroby galanteryjne zalicza się:

−

kruchość stwierdzoną więcej niż w jednym miejscu,

−

lepkość powłoki,

−

nietrwałość apretury i barwy,

−

przetłuszczenie skóry,

−

pylenie w welurach,

−

sztywność całkowitą,

−

ślady włosa,

−

wiotkość całkowitą.

Przy ocenie wyglądu zewnętrznego każdej wyprawionej skóry należy w pierwszym

rzędzie zwrócić uwagę na jej profil. W zależności od rodzaju skór, profil jest różny i ma dla

każdego z nich określony kształt i wymiar. Skóry gotowe występują w postaci skór całych,

połówek, kruponów, szczupaków, boków i karków. Właściwy profil skóry ma wpływ na

ekonomiczny i racjonalny rozkrój części składowych wyrobów (rys. 15).

Pracownik KJ w dalszej kolejności kontroluje grubość skóry. Ze względu na różną

grubość w poszczególnych miejscach topograficznych pomiar grubości skóry przeprowadza

się w punkcie standardowym (umownie wyznaczone miejsce pomiaru grubości) oraz określa

dopuszczalny spadek grubości. Jest to różnica pomiędzy grubością w punkcie standardowym,

a grubością zmierzoną w dowolnym miejscu poza miejscami wad i uszkodzeń oraz poza

pachwinami, obrzeżem 10 cm dla skór bydlęcych całych, połówek, szczupaków i kruponów

oraz 5 cm dla pozostałych.

Pomiar grubości i spadku grubości obliczamy wg wzoru:

N - n

X= N * 100

gdzie:

N – grubość skóry w punkcie N,

n – grubość skóry w innym punkcie.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

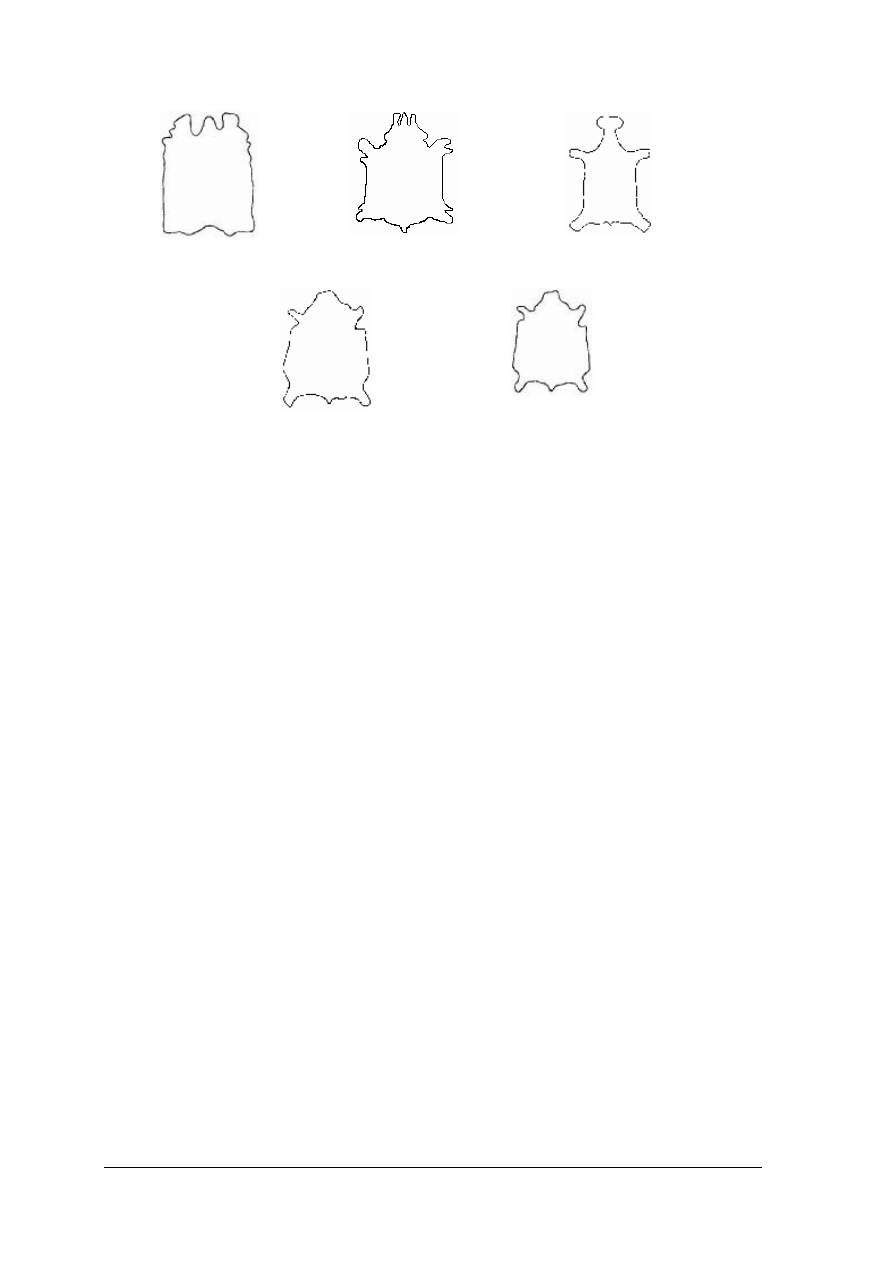

a b c

d e

Rys.15. Profile różnych rodzajów skór całych

a)

bydlęcej, b) świńskiej, c) końskiej, d) koziej, e) owczej[3, s.66]

Powierzchnię skóry mierzy się w dm

2

. Pomiar powierzchni planimetrem wykonujemy

w ten sposób, że ustawiamy biegun nieruchomo na zewnątrz mierzonej skóry, tak aby kółko

w czasie objazdu nie natrafiało na żadne przeszkody, po czym przy pomocy ramienia

wodzącego oprowadzamy wodzikiem mierzoną skórę wzdłuż konturu. Kółko całkujące toczy

się, a wszystkie jego ruchy są rejestrowane przez mechanizm liczący.

Pomiar orientacyjny skóry (za pomocą przymiaru) uzyskuje się przez pomnożenie

długości, licząc od górnego brzegu części karkowej do nasady ogona, przez szerokość między

pachwinami przednich łap.

Pracownik kontroli jakości po zapoznaniu się z wielkością i grubością badanej skóry

musi przeprowadzić jej ocenę od strony lica i mizdry. Lico skóry powinno być czyste, bez

nalotów, o równej barwie, a przy zginaniu nie może pękać.

Przy ocenie powierzchni lica skóry określa się trwałość i równomierność wybarwienia.

Skóry nie powinny wykazywać plam, smug i zacieków, a wybarwienie powinno być

równomierne na całej powierzchni. W skórach bez powłoki kryjącej ważne jest, aby barwnik

wniknął odpowiednio głęboko w skórę i dawał czyste i żywe wybarwienie.

Skóry welurowe powinny być wybarwione na wskroś. Muszą one charakteryzować się

trwałym, równomiernym wybarwieniem oraz równo oszlifowanym włosem. Bardzo często

skóry galanteryjne są wykończane w kolorze naturalnym. Skóry te powinny wykazywać

jednolite zabarwienie na całej powierzchni od jasno do ciemnobrązowego. Jeżeli skóry są

deseniowane to wytłoczony wzór powinien być równomiernie rozłożony na całej

powierzchni.

Ogólną ocenę skóry przeprowadza się także od strony mizdry, która we wszystkich

rodzajach skóry powinna być czysta, bez resztek tkanki podskórnej, żył, bez zabrudzeń

chemikaliami, farbami itp.

Ocenę tkanki skórnej, jej zwartości, ciągliwości, zachowanie się lica przy zginaniu

przeprowadza się różnie w zależności od asortymentu.

W celu wykonania badania elastyczności skór należy: wykonać czynność zginania oraz

różnokierunkowego wyciągania skór miękkich. Skóry galanteryjne w żadnym wypadku nie

mogą być nadmiernie ciągliwe.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Po stwierdzeniu cech zewnętrznych skóry gotowej i ścisłości tkanki skórnej należy

przeprowadzić badanie organoleptyczne na wykrycie wad słabo widocznych i niewidocznych,

które mogą spowodować zmniejszenie powierzchni użytkowej skóry lub uniemożliwić

otrzymanie wyrobu o właściwej i wymaganej jakości.

Do tych wad zalicza się m.in.:

−

nietrwałość farby kryjącej,

−

odstawanie lica,

−

niejednolitość barwy,

−

uszkodzenie lica i mizdry,

−

plamy,

−

łamliwość i inne.

Poniżej zostaną omówione tylko te wady. Z pozostałymi zapoznałeś się już wcześniej.

Nietrwałość barwy i powłoki – wada powierzchni lica objawiająca się wyraźnym

brakiem odporności wybarwiania przy pocieraniu na sucho i na mokro białą tkaniną.

W celu wykonania prostego, przykładowego badania trwałości wybarwienia na tarcie

należ: kawałek barwionej skóry pocierać kilkanaście razy na odcinku około 10 cm suchym,

a potem zwilżonym wodą tamponem z białej bawełnianej tkaniny. Wyraźne zabarwienie

tamponu i zmiana odcienia w miejscu tarcia będzie wskazywać na niewystarczającą trwałość

barwy.

Odstawanie lica – wada powierzchni lica zwana „pływające lico” spowodowana słabym

zespoleniem lica lub warstwy kryjącej ze skórą właściwą.

W celu wykonania badania na zachowanie się lica przy zginaniu należy: zginać skórę

licem do wewnątrz. Wyraźne odstawanie lica świadczy o luźności, a wycięte z tego miejsca

części składowe wyrobu kaletniczego będą się marszczyły w gotowym wyrobie

Niejednolitość barwy – wada powierzchni lica objawiająca się odmiennym

zabarwieniem poszczególnych miejsc skóry wskutek złego przygotowania barwnika lub

niewłaściwie przeprowadzonej operacji wykończenia.

W celu wykonania badania należy: obejrzeć lico skóry pod kątem i przy odpowiednim

oświetleniu.

Uszkodzenie lica i mizdry: wady skóry spowodowane uszkodzeniami mechanicznymi

i biologicznymi.

Plamy – wady powierzchni lica i mizdry (chromowe, tłuszczowe).

Łamliwość skór twardych – wada tkanki włóknistej skóry, która uwidacznia się

w skórach garbowania roślinnego pękaniem na głębokość większą niż grubość samego lica

przy zginaniu skóry licem do wewnątrz.

W celu wykonania prostego, przykładowego badania wytrzymałości na pękanie lica skór

juchtowych należy: skórę złożyć w czworo i nacisnąć w odległości 1–2 cm od wierzchołka

zgięcia. Nie mogą w tym miejscu powstać ślady pęknięcia.

W celu wykonania prostego, przykładowego badania wytrzymałości na pękanie skór

miękkich należy: przeciągnąć trzpieniem klucza wzdłuż mizdry skóry, odpowiednio

naciskając od strony lica. W miejscu wypychania lica nie mogą powstać pęknięcia ani

łuszczenie się powłoki kryjącej.

Jeżeli skóra jest wykończona przez nałożenie powłoki kryjącej to próba wytrzymałości

lica jest równocześnie sprawdzianem wytrzymałości powłoki kryjącej, która powinna

dokładnie kryć lico skóry, zachowując jego charakter.

Równomierność wygarbowania jest też ważnym wskaźnikiem jakości wyrobu gotowego.

Nie barwione skóry garbowania roślinnego, prawidłowo wygarbowane wykazują na przekroju

jednolite i równomierne zabarwienie. Skóry źle wygarbowane mają część środkową

jaśniejszą, szklistą.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Odbioru jakościowego skór można dokonać na zasadzie całkowitej i stu procentowej

kontroli w oparciu o porozumienie między zakładami. Reklamacji podlegają tylko sztuki

wadliwe odrzucone w czasie kontroli. Warunki techniczne badań odbiorczych skór

wyprawionych oraz sposób oceny podane są w PN – 85/P – 22212.

Tworzywa skóropodobne

Podobnie jak skóry naturalne tworzywa skóropodobne badane są pod kątem przydatności

do określonej produkcji oraz wykrycia wad mających wpływ na obniżenie jakości gotowego

wyrobu.

Do tych wad zalicza się m.in.:

−

rozwarstwienie,

−

przymglenia,

−

przebijanie tkaniny,

−

nakładanie się tłoczeń,

−

niejednolitość barwy,

−

łączenie materiału,

−

plamy trwałe,

−

przecięcie warstwy podłoża,

−

zaprasowanie warstwy podłoża,

−

odciśnięcia łączenia podłoża,

−

słabe odciśnięcia deseniu,

−

pęcherze powietrza, piana, żel i inne,

−

znaki liniowe zatrzymania się barwnika,

−

zmarszczenia, zadrapania,

−

rysy,

−

pękanie warstwy kryjącej.

Rozwarstwienie – brak przyczepności pomiędzy poszczególnymi warstwami tworzącymi

tworzywo.

Przymglenia – brak połysku, zmatowienie warstwy wierzchniej.

Przebijanie tkaniny – widoczna na powierzchni licowej faktura tkaniny wzmacniającej

spowodowana zbyt cienką warstwą polimerową.

Nakładanie się tłoczeń – powtarzanie się tłoczenia deseniu.

Niejednolitość barwy – różne odcienie powłoki kryjącej w wyniku niedokładnego krycia.

Łączenie materiału – miejsce połączenia dwóch odcinków materiału za pomocą taśmy.

Plamy trwałe – warstwa podłoża poplamiona farbą.

Przecięcie warstwy podłoża – nie zszyte przecięcia podłoża włókninowego.

Zaprasowanie warstwy podłoża – trwałe zagniecenie podczas złożenia materiału i jego

zaprasowanie.

Odciśnięcia łączenia podłoża – widoczne od strony lica ślady szycia.

Słabe odciśnięcia deseniu – wadliwe wykonanie operacji tłoczenia.

Pęcherze powietrza, piana, żel i inne – niestaranne nałożenie warstwy wykończeniowej.

Znaki liniowe zatrzymania się barwnika - brak farby kryjącej lub jej nadmiar na całej

szerokości podkładu.

Zmarszczenia, zadrapania – zmarszczenia warstwy wykończeniowej.

Rysy – wady pochodzenia mechanicznego.

Pękanie warstwy kryjącej – mała przyczepność warstwy kryjącej do podłoża.

Podczas kontroli przedprodukcyjnej należy zwrócić uwagę na to, aby każda rolka

tworzywa skóropodobnego zaopatrzona była w etykietę z wyszczególnionymi na niej

podstawowymi danymi o wyrobie. Oprócz badań ogólnego wyglądu przeprowadza się

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

kontrolę zgodności właściwości materiału z normą oraz z dokumentacją techniczno –

technologiczną określonego wzoru.

Tkaniny

Obok skór i tworzyw skóropodobnych materiałami podstawowymi stanowiącymi

podstawowy surowiec do produkcji kaletniczej, są: tkaniny, dzianiny, filce. One również

podlegają kontroli przedprodukcyjnej.

Tkaniny bada się pod kątem przydatność do produkcji określonego wzoru oraz

wychwycenia wad – błędów tkanin, powstałych podczas ich produkcji, a mających wpływ na

obniżenie jakości wyrobu kaletniczego. Wszystkie zasadnicze wady powinny być przez

producenta oznaczone na brzegu tkaniny nitką czerwoną, a wady niezasadnicze – niebieską.

W ten sposób kontroler jakości jest zorientowany o jakości tkaniny nawet zwiniętej w sztuki.

Błędy występujące w tkaninach to:

−

błędy przędzy – surowiec o nierównej grubości, z węzłami, zanieczyszczeniami itp.,

−

błędy tkackie – brak jednej bądź kilku nitek osnowy lub wątku, skrzywienia lub wygięcia

nitki wątku w stosunku do prawidłowego ułożenia, brak nitki na całej szerokości lub na

pewnym odcinku, węzły, dziury, rozdarcia, plamy i zanieczyszczenia,

−

błędy wykończenia – fałdy, uszkodzenia krajki, skosy, zmarszczki, zacieki, nadmierne

sfilcowanie, lepkość powierzchni tkanin, łysiny i przystrzyżenia (nitki odróżniające się od

tła wyższym naprężeniem), wszelkiego rodzaju plamy.

W tkaninach kontroluje się również.:

−

jednolitość wybarwienia,

−

trwałość połączeń tkanin sklejanych,

−

kolorystykę tkanin podszewkowych itp.

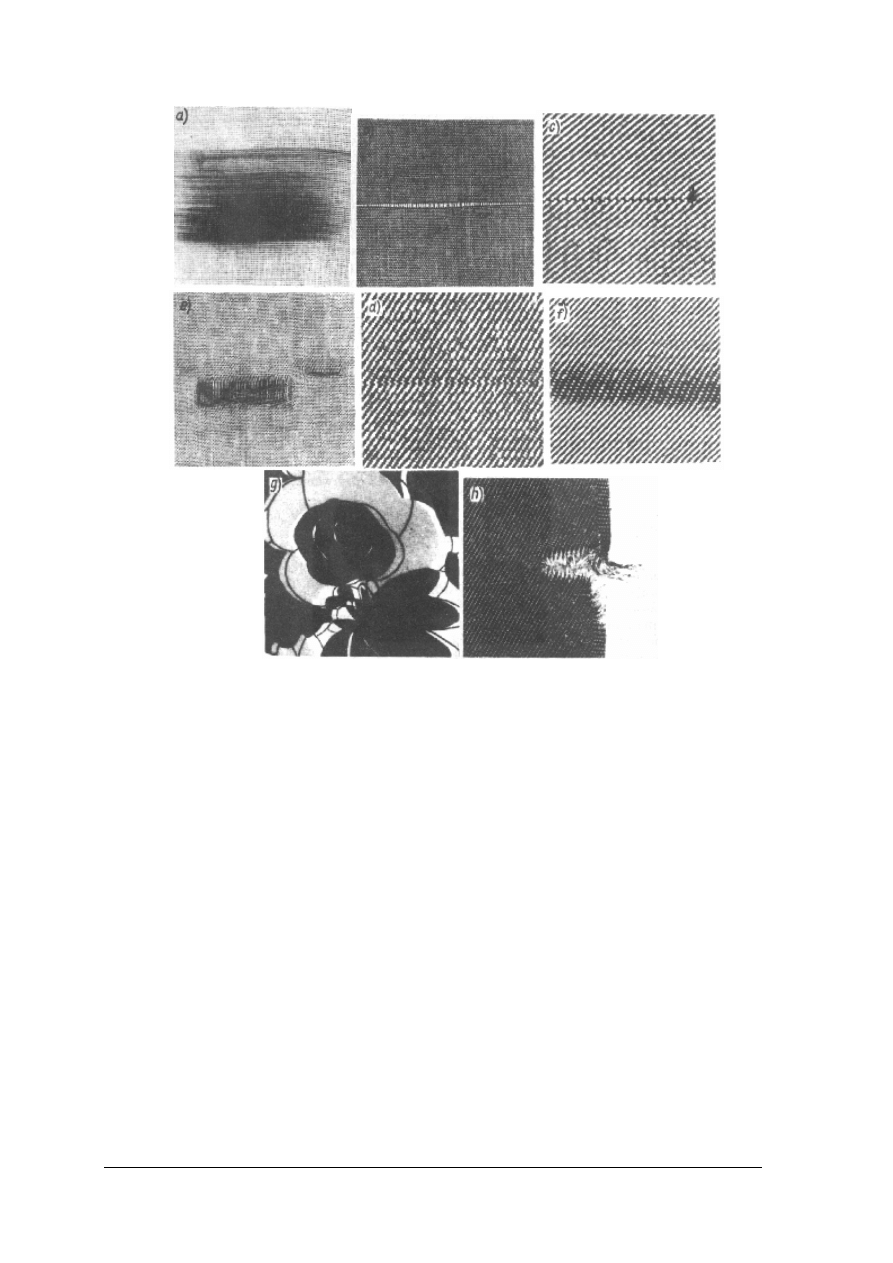

Przykładowe błędy występujące w tkaninach przedstawia rys.17 str. 23.

Dzianiny

Badania organoleptyczne dzianin przeprowadza się podobnie jak w przypadku tkanin. Na

podstawie oceny wzrokowej i dotyku można określić budowę dzianiny, rodzaj zastosowanych

nitek, rodzaj splotu, sposób nadania wzoru, miękkość, układalność, prawą i lewą stronę oraz

sprężystość.

Filce

Badania organoleptyczne filców przeprowadza się pod kątem zgodności cech

charakterystycznych materiału z wymaganiami technologicznymi i określonym wzorem.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 16. Przykładowe błędy występujące w tkaninach [17

]

a) zabrudzenie wielonitkowe występujące na powierzchni tkaniny na skutek wyrobienia zabrudzonych

odcinków przędzy, b) zgrubienie powstające na skutek wyrobienia pojedynczych lub podwójnych nitek przędzy

o zwiększonej średnicy lub na skutek tworzenia się skrętów, c) blizny (brakujące nitki) powstałe na skutek

miejscowego odcinka brakuje jednej lub kilku nitek osnowy lub wątku d) nieprawidłowy przeplot polegający na

przeplocie nitek niezgodnych z raportem splotu wskutek nieprawidłowego przewlekania do nicielnic lub

nieodszukania wątku, e) dziury – miejscowe wyrwy, przebicia, przecięcia tkaniny lub miejscowe wielonitkowe

nie przeplenecnia nitek osnowy z wątkiem, f) rozrzedzenie polegające na miejscowej zmianie gęstości wątku na

całej szerokości tkaniny, g) nieprawidłowy druk polegający na przesunięciach, nie dodrukach, zaciekach lub

załamkach wzoru, h) uszkodzony brzeg na skutek oderwania, rozerwania, postrzępienia.

Badania organoleptyczne tkanin pozwalają określić rodzaj zastosowanego splotu, sposób

wykończenia, sprężystość i układalność oraz sposób nadawania wzoru. Sposób otrzymywania

przędzy użytej do produkcji tkaniny oraz stopień jej skrętu można w przybliżeniu określić po

wypruciu i rozkręceniu kilku nitek wątku i osnowy, a jej wytrzymałość przez ręczne

rozciąganie. Przez zgniecenie tkaniny w ręku można określić jej odporność na mięcie.

Organoleptycznie ustala się również kierunek osnowy i wątku oraz prawą i lewą stronę

tkaniny.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co stanowi podstawę badania organoleptycznego skór gotowych?

2. Jakie wady skór do wyrobów galanteryjnych są niedopuszczalne?

3. Jak się przeprowadza pomiar grubości skóry?

4. Jakie wady skór zaliczamy do słabo widocznych i niewidocznych?

5. W jaki sposób sprawdzić trwałość farby kryjącej skórę?

6. Pod jakim kątem przeprowadza się badania organoleptyczne tworzyw skóropodobnych?

7. Jakie wady tworzyw skóropodobnych można wykryć podczas badania

organoleptycznego?

8. Jakie wady można wykryć podczas badania organoleptycznego tkanin?

9. Czym charakteryzują się przymglenia?

10. Pod jakim kątem przeprowadza się badania organoleptyczne tkanin?

11. Jakie błędy występują w tkaninach?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj pomiaru grubości skóry oraz obliczeń spadku grubości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale dydaktycznym informacje na temat pomiaru grubości skór,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy w pracowni

lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) założyć odzież ochronną,

5) wykonać pomiar grubości skóry w miejscu standardowym,

6) obliczyć pomiar grubości i spadku grubości,

7) zinterpretować wyniki badania,

8) podzielić się uwagami z innymi.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

papier formatu A4,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

grubościomierz,

–

skóra naturalna,

–

instrukcja do prowadzenia kontroli organoleptycznej.

Ćwiczenie 2

Dokonaj oceny organoleptycznej skóry naturalnej w celu rozpoznania jej wad oraz

uszkodzeń.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale dydaktycznym informacje dotyczące wad i uszkodzeń skór

gotowych,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy w pracowni

lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) założyć odzież ochronną,

5) wykonać badanie organoleptyczne skóry naturalnej,

6) ocenić jakość skóry oraz przydatność do produkcji określonego wyrobu kaletniczego,

7) zinterpretować wyniki badania,

8) podzielić się uwagami z innymi.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

papier formatu A4,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

kreda lub ołówki do skór,

–

dokumentacja techniczno – technologiczna wyrobu ze skóry naturalnej,

–

skóra naturalna z wadami.

Ćwiczenie 3

Dokonaj oceny jakość skóry naturalnej do produkcji teczki męskiej na podstawie

dokumentacji techniczno – technologicznej wzoru metodą organoleptyczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale dydaktycznym kryteria oceny skór,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy w pracowni

lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) założyć odzież ochronną,

5) dokonać analizy dokumentacji techniczno – technologicznej,

6) wykonać badania organoleptyczne skóry naturalnej,

7) zapisać wyniki badań,

8) zinterpretować wyniki badań,

9) zaprezentować wyniki badań.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

grubościomierz,

–

planimetr,

–

dokumentacja techniczno – technologiczna,

–

skóra naturalna.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Ćwiczenie 4

Dokonaj oceny jakości tworzywa skóropodobnego do produkcji kaletniczej metodą

organoleptyczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale dydaktycznym wady tworzyw skóropodobnych,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy w pracowni

lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) założyć odzież ochronną,

5) wykonać badania organoleptyczne tworzywa skóropodobnego,

6) zapisać wyniki badań,

7) porównać wyniki badań z podstawowymi wskaźnikami, dokumentacją techniczno –

technologiczną wzoru i normami,

8) zinterpretować wyniki badań,

9) zaprezentować wyniki badań.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

papier formatu A4,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

przymiar,

–

grubościomierz,

–

dokumentacja techniczno – technologiczna,

–

tworzywo skóropodobne,

–

instrukcja kontroli organoleptycznej.

Ćwiczenie 5

Dokonaj oceny jakości tkanin do produkcji kaletniczej metodą organoleptyczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale dydaktycznym błędy tkanin,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy,

3) w pracowni lub w zakładzie gdzie będzie realizowane ćwiczenie,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) założyć odzież ochronną,

6) wykonać badania organoleptyczne tkanin,

7) zapisać wyniki badań,

8) porównać wyniki badań z podstawowymi wskaźnikami, dokumentacją techniczno –

technologiczną wzoru,

9) zinterpretować wyniki badań,

10) zaprezentować wyniki badań.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

papier formatu A4,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

dokumentacja techniczno – technologiczna,

–

różne rodzaje tkanin.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać główną częścią składową badania organoleptycznego skór

gotowych?

¨

¨

2) wskazać wady niedopuszczalne dla skór przeznaczonych na wyroby

galanteryjne?

¨

¨

3) przeprowadzić prawidłowy pomiar grubości skóry?

¨

¨

4) wskazać wady skór słabo widoczne i niewidoczne?

5) sprawdzić trwałość farby kryjącej skórę?

6) wskazać wady tworzyw skóropodobnych?

7) określić wskaźniki jakości istotne dla tkanin?

8) wskazać i scharakteryzować błędy występujące w tkaninach?

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Ocena jakości materiałów pomocniczych metodą badań

organoleptycznych

4.3.1. Materiał nauczania

Podobnie jak materiały podstawowe również materiały pomocnicze podlegają kontroli

przedprodukcyjnej. Wszystkie materiały wpływające do magazynu są kontrolowane po kątem

zgodności materiału z zamówieniem oraz sprawdzenia ilości i jakości. Podstawą do oceny

jakości tych materiałów jest dokumentacja techniczno – technologiczna wzoru, rysunki

powierzone od klienta, atesty producentów, PN oraz podstawowe wskaźniki stosowanych

materiałów.

Tektury

Jednym z wielu materiałów pomocniczych użytych do produkcji kaletniczej jako materiał

konstrukcyjny wyrobu są tektury galanteryjne (białe, brązowe, szare). Ich powierzchnia nie

powinna zawierać piasku lub nie rozwłóknionych włókien.

Tektura walizkowa – najczęściej spotykana w handlu ma grubość od 1,3 do1,5 mm,

o masie właściwej 1,1 g/cm

3

.

Fibra – powinna mieć jednolitą barwę, czystą i gładką powierzchnię, jednakową grubość;

nie może mieć sfałdowań. Do wyrobu galanterii grubość arkuszy najczęściej wynosi od 0,5 do

0,75 mm, dla rymarstwa do 10 mm. Masa właściwa fibry wynosi od 1,0 do 1,5 g/cm

3

.

Preszpan – jego powierzchnia powinna być gładka i lśniąca. Jego grubość waha się od 0,2

do 5,0 mm.

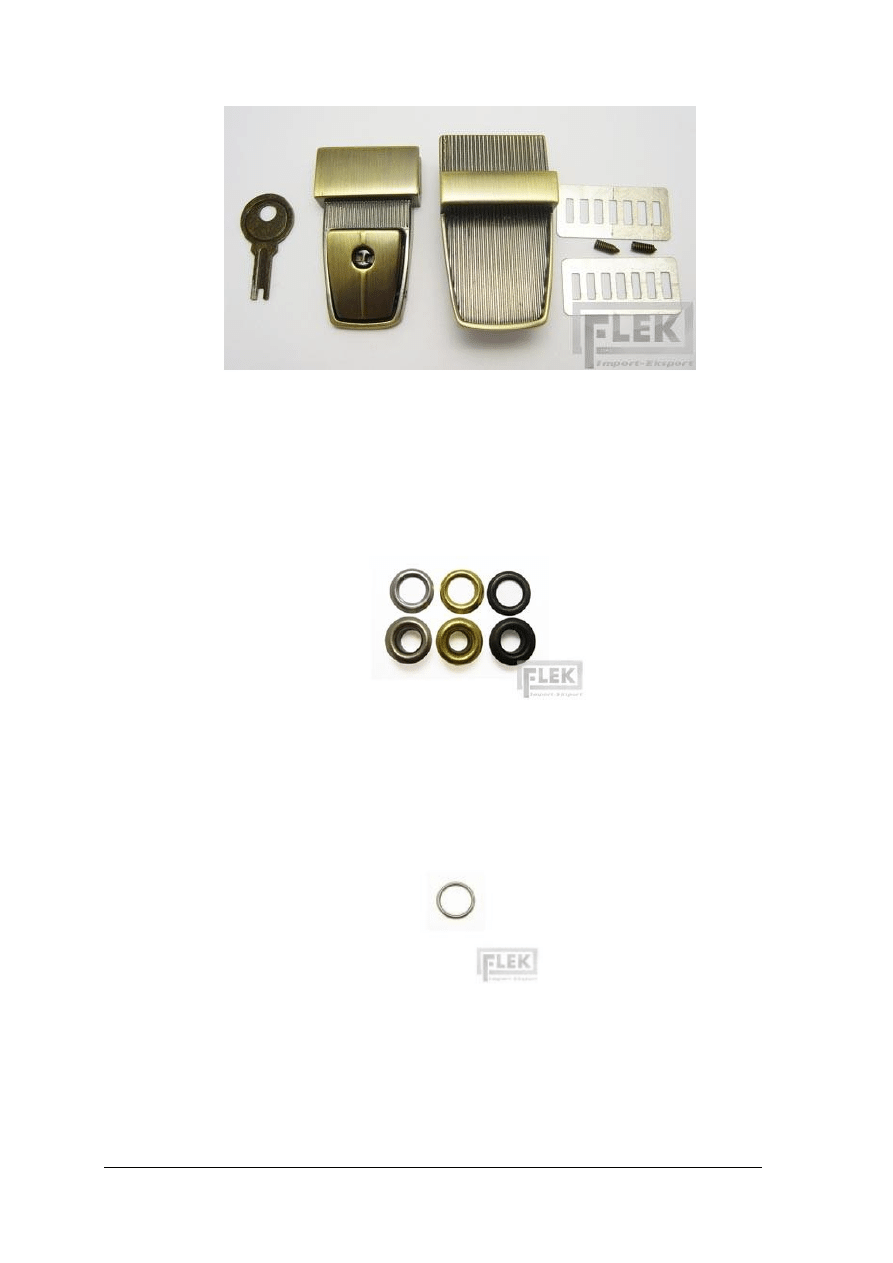

Okucia

Okucia bada się pod kątem sprawności działania, należytego wypolerowania lub

werniksowania powierzchni, obecności śladów rdzy, odpowiedniego koloru itp.

W zamkach do toreb służących do zamykania wyrobu należy również sprawdzić

kompletność części składających się na całość zamka. Brak chociażby jednej z nich może

spowodować, że w wyrobie będzie wada ukryta. Może ona spowodować skrócenie czasu

użytkowania wyrobu oraz reklamacje klientów (rys.17 i 19).

Rys. 17. Zamek do torby, niklowany, długość: 38 mm, szerokość: 43 mm [13]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 18. Zamek do torby z kluczykiem, kolor mosiądz, długość: 52 mm, szerokość.: 28 mm [13]

Oczka (krążki) kontroluje się przede wszystkim czy mają odpowiedni kształt, kolor

i wymiary np. średnica wewnętrzna, średnica wewnętrzna oraz wysokość (rys. 19). Oprócz

tego nie mogą mieć wgnieceń i pęknięć, a kołnierzyk musi pasować do podkładki.

Kontrolując ilość oczek należy sprawdzić ile powinno być sztuk w komplecie – 1 tys., 2 tys,5

tys., itp.

Rys. 19. Oczka w kolorze: mosiądz, oksydowany, nikiel, opakowanie 2000 kpl. średnica wewnętrzna 4 mm,

średnica zewnętrzna: 8 mm, wysokość 4 mm [13]

Kółka i półkółka podobnie jak oczka kontroluje się pod względem ilości, koloru, wymiaru

(właściwa średnica zewnętrzna i wewnętrzna), grubość drutu, a w niektórych przypadkach

wagę (rys.20).

Rys. 20. Kółko o rozmiarze rzeczywistym nr 45, średnica zewnętrzna: 5,7 mm, średnica wewnętrzna: 4,5 mm,

grubość drutu: 6 mm [13]

Rzepy

Jednym z wielu materiałów pomocniczych używanych w produkcji kaletniczej jest taśma

przyczepnej tzw.rzep. Ocena organoleptyczna tego materiału polega na kontroli jego

szerokości, prawidłowości zamykania i otwierania (haczyki powinny prawidłowo zazębiać się

na pętelkach) oraz koloru, który musi być zgodny z wymaganiami techniczno –

technologicznymi wzoru.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Kleje

Dział kontroli jakości dokonuje kontroli zgodności dostawy klejów z zamówieniem

i dokumentacją dostawy (ilość kleju – kg, rodzaj kleju) oraz sporządza zlecenie na

wykonanie badań kontrolnych. Ocena klejów polega na przeprowadzeniu badań

laboratoryjnych i tylko one są podstawą oceny ich przydatności produkcyjnej.

Organoleptycznie można tylko sprawdzić następujące właściwości kleju:

−

dostateczna płynność, przy kleju zbyt gęstym powstają trudności w rozprowadzaniu go

na łączonych płaszczyznach,

−

możliwie krótki czas wysychania, przy zbyt krótkim czasie schnięcia powstają trudności

w dokładnym sklejaniu elementów,

−

odpowiedni skład chemiczny dostosowany do jego przeznaczenia.

Oprócz powyższych właściwości w kontroli przedprodukcyjnej można sprawdzić czy

struktura i kolor kleju są odpowiednie (produkcja kleju w formie świeczek koloru białego,

żółtego, w granulkach lub w formie płynnej) oraz czy producent zapewnia swoich odbiorców,

że klej spełnia wymagane standardy jakości (rys. 21).

Rys.21. Przykładowe opakowania stosowane do klejów różnego rodzaju i gramatury. [15]

Nici

Nici (rys. 22) bada się metodą ogranodeptyczną m.in. pod względem grubości, skrętu

i wybarwienia.

Rys. 22. Nici poliestrowe [10]

Zamki błyskawiczne

Ocena organoleptyczna zamków błyskawicznych polega na kontroli końcówki

i dokładności zamykania się. W przypadku kiedy zamki dostarczane są w dwóch częściach:

taśmy suwakowej i maszynki, należy sprawdzić wielkość oraz kolor maszynki, która musi

dobrze pasować i zamykać zamek.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co jest podstawą do oceny jakości materiałów pomocniczych w kontroli

przedprodukcyjnej?

2. Jakimi wskaźnikami należy się kierować przy ocenie organoleptycznej tektur?

3. Pod jakim kątem badane są okucia do produkcji kaletniczej?

4. Jakie wskaźniki należy uwzględnić przy ocenie organoleptycznej oczek?

5. Jakie ogólne właściwości powinien posiadać klej do produkcji kaletniczej?

6. Jak ocenić organoleptycznie jakość nici?

7. Jak ocenić organoleptycznie jakość zamków błyskawicznych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dokonaj oceny jakości fibry do produkcji kaletniczej metodą organoleptyczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać a materiałach dydaktycznych kryteria oceny tektur,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy, w pracowni

lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) wykonać badanie organoleptyczne fibry,

6) zapisać wyniki badań,

7) porównać wyniki badań z podstawowymi wskaźnikami, dokumentacją określonego

wzoru normami, atestem,

8) zinterpretować wyniki badań,

9) zaprezentować wyniki badań.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

papier formatu A4,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

waga techniczna,

–

waga pomostowa,

–

grubościomierz,

–

dokumentacja techniczno – technologiczna,

–

fibra,

–

atest producenta.

Ćwiczenie 2

Dokonaj oceny jakości oczek do produkcji kaletniczej metodą organoleptyczną.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych kryteria oceny oczek (krążków),

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy, w pracowni

lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) wykonać badanie organoleptyczne oczek,

6) ocenić jakość oczek oraz przydatność do produkcji określonego wyrobu kaletniczego,

7) zinterpretować wyniki badań,

8) podzielić się uwagami z innymi.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

suwmiarka,

–

przymiar,

–

dokumentacja techniczno – technologiczna,

–

specyfikacja materiałowa,

–

różne rodzaje oczek.

Ćwiczenie 3

Dokonaj oceny organoleptycznej jakości kleju do produkcji kaletniczej na podstawie

dokumentacji techniczno – technologicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych ogólne kryteria oceny organoleptycznej klejów,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy w pracowni

lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) wykonać badania organoleptyczne kleju,

5) zapisać wyniki badań,

6) porównać wyniki badań z podstawowymi wskaźnikami oraz z dokumentacją techniczno

– technologiczną wyrobu,

7) zaprezentować wyniki badań.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

papier formatu A4,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

dokumentacja techniczno – technologiczna,

–

klej Bonakol G2,

–

stanowisko do nanoszenia kleju z wyciągiem.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Ćwiczenie 4

Dokonaj oceny jakości nici do produkcji kaletniczej metodą organoleptyczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych kryteria oceny organoleptycznej nici,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy

w pracowni lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) wykonać badania organoleptyczne nici,

6) zapisać wyniki badań,

7) porównać wyniki badań z dokumentacją techniczno – technologiczną i normami,

8) zinterpretować wyniki badań,

9) zaprezentować wyniki badań.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

papier formatu A4,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

dokumentacja techniczno – technologiczna,

–

nici poliestrowe i bawełniane.

Ćwiczenie 5

Dokonaj oceny jakości taśmy przyczepnej (rzep) do produkcji kaletniczej metodą

organoleptyczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale dydaktycznym kryteria oceny taśmy (rzep),

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy

w pracowni lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) wykonać badania organoleptyczne taśmy,

6) zapisać wyniki badań,

7) porównać wyniki badań z dokumentacją techniczno – technologiczną i specyfikacją

materiałową,

8) zinterpretować wyniki badań,

9) zaprezentować wyniki badań.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

papier formatu A4,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

przymiar,

–

dokumentacja techniczno – technologiczna,

–

specyfikacja materiałowa taśmy,

–

różne rodzaje taśmy.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować zasady oceny jakości materiałów pomocniczych do

produkcji kaletniczej?

¨

¨

2) ocenić jakość tektur do produkcji kaletniczej?

¨

¨

3) wykonać badanie metodą organoleptyczną okuć do produkcji

kaletniczej?

¨

¨

4) zinterpretować wyniki badań organoleptycznych okuć?

5) wykonać badanie jakości kleju do produkcji kaletniczej oraz

zinterpretować wyniki badań?

6) ocenić jakość nici do produkcji kaletniczej?

7) zinterpretować wyniki badań i ocenić jakości taśmy przyczepnej

(rzep) do produkcji kaletniczej?

¨

¨

¨

¨

¨

¨

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.4. Dokumentacja i znaki kontroli jakości

4.4.1. Materiał nauczania

Dokumentacja

Wszystkie materiały podstawowe i pomocnicze do produkcji kaletniczej zamawiane są

ściśle wg dokumentacji techniczno – technologicznej wzoru. Zamówienie takie określa

wszelkie parametry materiałów, kolor i ilość. Każdy zakład może wprowadzić własne wzory

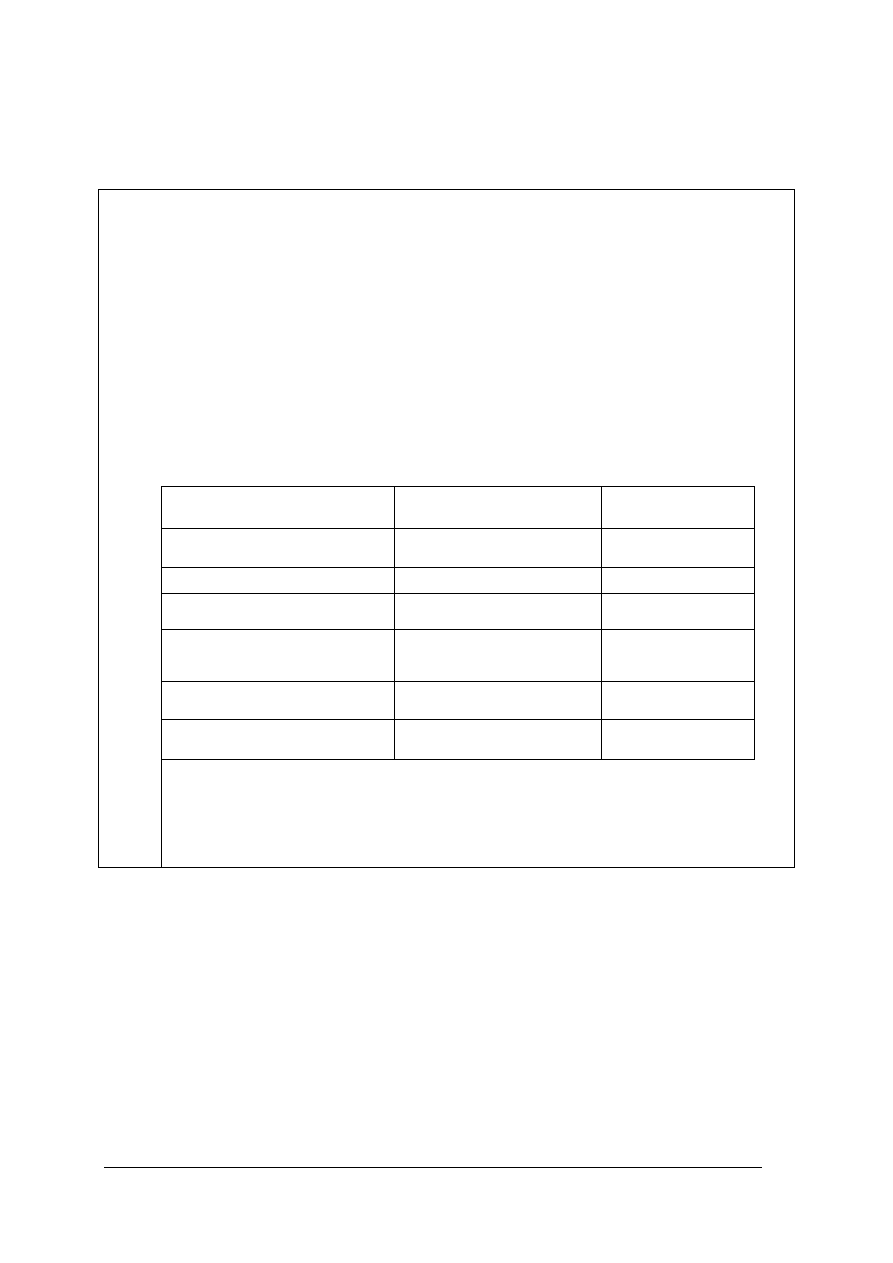

dokumentów. Przedstawione dokumenty są przykładami. Na rys. 23 pokazano formularz

zamówienia na materiały podstawowe i pomocnicze.

ZAMAWIAJĄCY

ODBIORCA

DATA

WPŁYWU

SYMBOL

DOKUM.

Nr

ewidencyjny

Warunki płatności

ADRESAT

ZAMÓWIENIE OGÓLNE

Z RUBRYKAMI

Nip zamawiającego

PŁATNIK (konto w banku)

Symbol

dokumentu

z dnia

Nr

Regon zamawiającego

Regon odbiorcy

Regon płatnika

Nr umowy/przydziału

Nazwa artykułu - wyrobu

KTM – symbol

indeksu

J.m.

Ilość

Termin dostawy

Potwierdzenie przyjęcia zamówienia

…………….. ……………….

(data) (podpis)

Czytelny podpis osoby

uprawnionej do

otrzymywania zam.

Czytelny podpis

osoby uprawnionej

do wystawienia zam.

Rys. 23. Przykładowy formularz zamówienia na materiały podstawowe i pomocnicze do produkcji

kaletniczej [opracowanie własne, autora]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

W zakładach gdzie wdrożony jest System Zarządzania Jakością dodatkowo egzekwuje

się od producentów (dostawców) tych materiałów Atesty. Są one m.in. podstawą do oceny

jakościowej tych materiałów zgodnie z treścią zamówienia (rys.24).

Atest

Nr……….

Odbiorca………………………………………………………………………………

Adres…………………………………………………………………………………..

Symbol taśmy…………………………………………………………………………..

Nazwa art………………………………………………………………………………..

Ilość art………………………………………………………………………………….

Nr faktury……………………………………………………………………………….

Wyszczególnienie

Obowiązujące

Specified

Faktyczne

Actual

Masa liniowa [g/m]

Szerokość [mm]

Grubość [mm]

Wytrzymałość na rozerwanie

[daN]

Wydłużenie [%]

Wykończenie

Data Podpis

wystawiającego

Rys. 24. Przykładowy formularz Atestu producenta taśmy stylonowej (zamieszcza się specyfikację materiału),

wysyłany do odbiorcy (zakład kaletniczy) [opracowanie własne, autora]

Po dokonaniu oceny jakości surowców i materiałów sporządza się Protokół odbioru

jakości, który zawiera:

−

potwierdzenie, że odebrane materiały odpowiadają wzorcom (warunkom technicznym),

−

nazwę materiału,

−

jednostkę miary,

−

cenę,

−

ilość potwierdzoną do odbioru,

−

materiał przyjęty lub odrzucony,

−

podpis odbiorcy i dostawcy,

−

uwagi,

−

data i inne.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Protokół ten sporządza się w trzech egzemplarzach. Dodatkowo sporządza się Deklarację

zgodności, która zawiera następujące dane:

−

dostawa,

−

adres,

−

wyrób,

−

potwierdzenie, że powyższy surowiec lub materiał pomocniczy zgodny jest

z dokumentem zamówienia,

−

tytuł i wydanie,

−

informacje dodatkowe i inne.

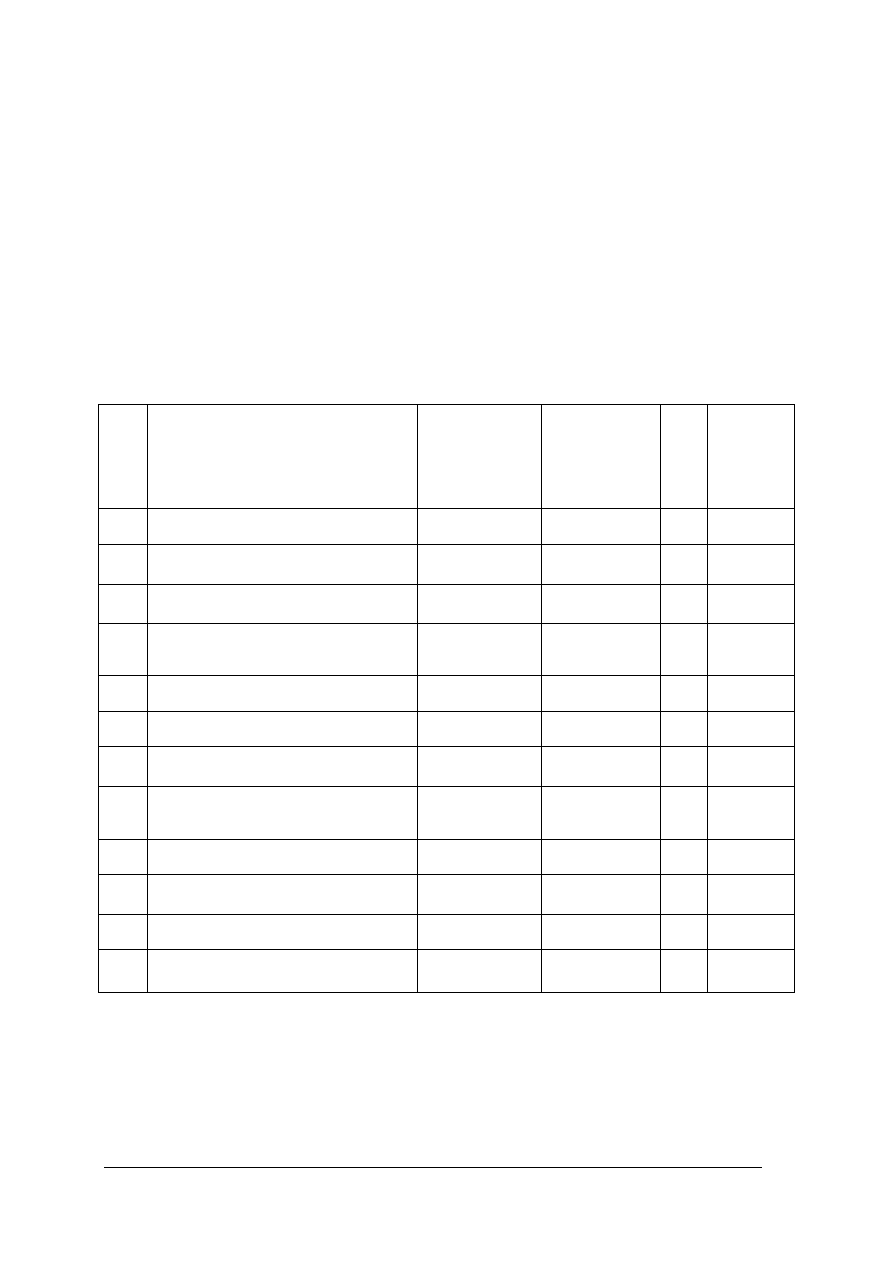

W przypadku jakichkolwiek niezgodności w surowcach i materiałach prowadzi się

i wypełnia Rejestr niezgodności dostaw (zakupów) (rys. 25) oraz reklamuje materiały nie

spełniające wymagań (rys. 26). Fakt ten odnotowuje się w rejestrze reklamacji.

Nazwa dostawcy…………………………………………………………………....................

Lp.

Data stwierdzenia

niezgodności

Materiał zakwestionowany

Opis

niezgodności

Określenie

ilości

niezgodnych w

dostawie

Nr.

Dok

Rekl

Nazwisko

Data

Podpis

Pracownik

wpisujący

o

Rys. 25. Przykładowy Rejestr niezgodności dostaw.

[opracowanie własne, autora]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

REKLAMACJA Dnia………………………….

Reklamujemy niżej wymienione materiały/usługi dostarczone w dniu……………….

Dokumentem numer…………………………na podstawie zamówienia

Numer…………………………………………….z dnia…………………………………..

Nazwa materiału…………………………………………………………………………….

Oznaczenie……………………………………..

Numer świadectwa jakości/gwarancji……………………………………………………….

Ilość dostarczona………………………………

Ilość reklamowana………………………………

Powód reklamacji – materiał nie spełnia wymagania…………………………………

………………………………………………………………………………………….

…………………………………………………………………………………………..

Materiał został sprawdzony na zgodność z …………………………………………….

Sprawdzenia dokonał……………………………………….dnia………………………

Podpis reklamującego

Rys. 26. Dokument reklamacyjny na materiał nie spełniający wymagań jakościowych.

[opracowanie własne, autora]

W przypadku stwierdzenia braku ilościowego kontrolowanych surowców lub materiałów

do określonej produkcji kaletniczej spisuje się tzw. Protokół na okoliczność braku

ilościowego zakupionego materiału (rys. 27) oraz odnotowuje się ten fakt w rejestrze

reklamacji.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

NIP zakładu sporządzającego protokół

Radom, dnia………..

Adresat

PROTOKÓŁ

Spisany z powodu braku ilościowego zakupionego materiału

Dnia………zakupiono materiał wierzchni Cobra koloru czarnego w ilości 65,56 m

2

(belka rozpoczęta) Nr, Faktury…………data wydania dokumentu……………………..

W dniu ………….zawieziono materiał do laminowania i okazało się, że w belce jest

24,50 mb

24,50 x 1,50 = 36,75 m

2

65,56 m

2

– 36,75 m

2

= 28,81 m

2

brak

Prosimy o wydanie brakującego materiału

Z poważaniem:………………………………………………

Rys. 27. Przykładowy Protokół sporządzony w przypadku stwierdzenia braku ilościowego materiału

[opracowanie własne, autora]

Na podstawie rejestru reklamacji prowadzi się rejestr kwalifikowanych dostawców czyli

tych, którzy spełniają wymagania jakości bądź są w trakcie działań mających na celu poprawę

jakości produkowanych materiałów. W tym celu wysyła się do dostawcy ankietę. Wypełniona

wraca do Zakładu z zawiadomieniem o polepszeniu jakości produkowanych materiałów oraz

potwierdzeniem o zdobytych przez producentów Certyfikatach Jakości, uzyskanych

wyróżnieniach bądź innych zaświadczeniach. Na tej podstawie Zakład ocenia dostawców

i z tymi najlepszymi współpracuje.

Bardzo ważne dla jakości wyrobu jest to, aby utrzymywać odpowiednie oznaczenie

surowców i materiałów podczas całego procesu produkcyjnego w celu zapewnienia

identyfikalności pierwotnie oznaczonych i ich statusu związanego z kontrolą. Np. Każda

skóra zgodnie z normą znakowana jest pieczątką brakarza surowców kolorem zielonym

w postaci trójkąta z obciętymi wierzchołkami.

Norma określa działania, które należy podjąć natychmiast w przypadku pojawienia się

oznak, że surowce czy materiały nie odpowiadają lub mogą nie odpowiadać określonym

wymaganiom. Do działań tych należą:

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

−

oznaczenie – materiał zidentyfikowany jako niezgodny podlega oznaczeniu w celu

zabezpieczenia przed pomyłkowym jego wykorzystaniem,

−

segregowanie – wydzielenie,

−

przegląd (i zlecenie ewentualnych badań dodatkowych),

−

wydanie odpowiednich dyspozycji o dalszym postępowaniu,

−

udokumentowanie podjętych działań,

−

zapobieganie ponownemu występowaniu niezgodności (podjęcie odpowiednich kroków

zapobiegających podobnym przypadkom).

Dzięki prawidłowo przeprowadzonej ocenie jakości surowców i materiałów do produkcji

kaletniczej oraz dokumentowaniu tych czynności mamy wpływ nie tylko na doskonałą jakość

produkowanych wyrobów ale również na jakość usług związanych z produkcją kaletniczą.

W ten sposób realizujemy wymagania międzynarodowej normy PN:EN ISO 9001:2001, która

m.in. ukierunkowana jest na zrozumienie i spełnienie wymagań klienta.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki dokument sporządza się po dokonaniu oceny jakości materiałów podstawowych

i pomocniczych?

2. Jakie dane zawiera protokół odbioru jakości?

3. Jaki dokument sporządza się w przypadku niezgodności w surowcach i materiałach?

4. Gdzie odnotowuje się fakt sporządzenia reklamacji na materiały nie spełniające

wymagań jakościowych i ilościowych?

5. Jaki dokument sporządza się w przypadku braku ilościowego materiałów?

6. Jak wygląda cecha brakarza surowców?

4.4.3. Ćwiczenia

Ćwiczenie 1

Sporządź protokół odbioru jakości materiałów podstawowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych sposób sporządzania protokołu odbioru jakości,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy, w pracowni

lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) sporządzić protokół odbioru jakości materiałów podstawowych,

6) przedstawić sporządzony protokół na forum grupy,

7) wprowadzić ewentualne zmiany lub poprawki.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

protokół odbioru jakości,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

wzór prawidłowo wypełnionego protokołu.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Ćwiczenie 2

Napisz protokół sporządzony z powodu braku ilościowego zakupionych zamków do

toreb.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych sposób wypełniania protokołu,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy, w pracowni

lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) sporządzić protokół,

6) przedstawić na forum grupy sporządzony protokół,

7) nanieść ewentualne poprawki,

8) zapisać uwagi do zeszytu.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

protokół braku ilościowego zamków,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

wzór prawidłowo sporządzonego protokołu.

Ćwiczenie 3

Sporządź rejestr niezgodności dostawy kleju.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych zastosowanie odpowiedniego dokumentu,

2) zapoznać się z regulaminem oraz instrukcją bezpieczeństwa i higieny pracy w pracowni

lub w zakładzie gdzie będzie realizowane ćwiczenie,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) prawidłowo wypełnić rejestr niezgodności dostaw,

5) zaprezentować wypełniony rejestr,

6) nanieść ewentualne poprawki.

Wyposażenie stanowiska pracy:

–

dzienniczek praktyk,

–

przybory do pisania,

–

literatura z rozdziału 6 poradnika dla ucznia,

–

dokumentacja techniczno – technologiczna,

–

specyfikacja materiałowa.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić dokumenty kontroli jakości?

¨

¨

2) wskazać zalety dokumentowania kontroli jakości surowców

i materiałów?

¨

¨

3) sporządzić dokumentację kontroli jakości?

¨

¨

4) wskazać

działania

w

przypadku

stwierdzenia

niezgodności

w surowcach i materiałach?

5) zastosować znaki kontroli jakości?

¨

¨

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań dotyczących oceniania jakości surowców i materiałów do produkcji

kaletniczej. Wszystkie zadania są zadaniami wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi.

6. W zadaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź znakiem X

(w przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić prawidłową odpowiedź).

7. Odpowiedzi udzielaj samodzielnie, bo tylko wtedy będziesz miał satysfakcję

z wykonanego zadania.

8. Trudności mogą przysporzyć Ci zadania: 10, 13, 15, 19 gdyż są one na poziomie

trudniejszym niż pozostałe.