„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Zarzyka

Wykonywanie przeglądów okresowych maszyn i urządzeń

drogowych 833[01].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jarosław Sadal

mgr inż. Leszek Kucharski

Opracowanie redakcyjne:

mgr inż. Piotr Zarzyka

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 833[01].Z1.04,

„Wykonywanie przeglądów okresowych maszyn i urządzeń drogowych”, zawartego

w modułowym programie nauczania dla zawodu mechanik maszyn i urządzeń drogowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Bezpieczeństwo i higiena pracy, ochrona przeciwpożarowa i ochrona

środowiska podczas wykonywania przeglądów okresowych maszyn

i urządzeń drogowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2. Przeglądy bieżące i okresowe maszyn i urządzeń drogowych

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

17

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

20

4.3. Smarowanie układów mechanicznych, zużycie i starzenie części

maszyn

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

31

4.3.3. Ćwiczenia

31

4.3.4. Sprawdzian postępów

33

4.4. Wymiana płynów hydraulicznych i eksploatacyjnych, odwadnianie

i czyszczenie układów pneumatycznych oraz obsługa układów

roboczych maszyn i urządzeń drogowych

34

4.4.1. Materiał nauczania

34

4.4.2. Pytania sprawdzające

38

4.4.3. Ćwiczenia

38

4.4.4. Sprawdzian postępów

39

4.5. Diagnostyka

układów

rozruchowych,

układów

ładowania

akumulatora oraz konserwacja układów elektronicznych

40

4.5.1. Materiał nauczania

40

4.5.2. Pytania sprawdzające

55

4.5.3. Ćwiczenia

56

4.5.4. Sprawdzian postępów

60

5. Sprawdzian osiągnięć

61

6. Literatura

66

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności przy

wykonywaniu przeglądów okresowych maszyn i urządzeń drogowych.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

833[01].Z1.01

Stosowanie maszyn i urządzeń drogowych

833[01].Z1.04

Wykonywanie przeglądów

okresowych maszyn i urządzeń

drogowych

833[01].Z1

Eksploatacja maszyn i urządzeń drogowych

833[01].Z1.02

Diagnozowanie i naprawa układów

napędowych

i jezdnych

833[01].Z1.03

Diagnozowanie i naprawa układów

hydraulicznych, pneumatycznych

i elektrycznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

klasyfikować maszyny urządzenia drogowe i określić ich zadania,

–

klasyfikować silniki stosowane w maszynach i urządzeniach drogowych,

–

charakteryzować maszyny i urządzenia drogowe według rodzaju napędu,

–

wyjaśniać funkcjonowanie elektronicznych układów sterujących pracą układu

napędowego i jezdnego,

–

posługiwać się instrukcjami obsługi i dokumentacją techniczną podczas diagnozowania

zespołów instalacji elektrycznej,

–

lokalizować uszkodzenia w elementach i podzespołach układów napędowych i jezdnych

maszyn i urządzeń drogowych,

–

stosować zasady bezpieczeństwa i higieny pracy, przepisy przeciwpożarowe i ochrony

środowiska na stanowisku pracy,

–

organizować stanowisko pracy zgodnie z wymogami ergonomii,

–

dobierać narzędzia i przyrządy do wykonywanych prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

posłużyć się instrukcjami obsługi i dokumentacją techniczno-eksploatacyjną przy

przeglądach okresowych i sezonowych,

–

wykonać przegląd okresowy silnika napędowego,

–

wykonać przegląd okresowy elementów układu napędowego zgodnie z zaleceniami

producenta,

–

zdiagnozować stan techniczny zespołów instalacji elektrycznej,

–

wykonać przegląd układu roboczego maszyny zgodnie z zaleceniami producenta,

–

wykonać okresową wymianę płynów eksploatacyjnych w maszynach i urządzeniach

drogowych zgodnie z zaleceniami producenta,

–

wykonać okresowe smarowanie podzespołów maszyn i urządzeń drogowych zgodnie

z zaleceniami producenta,

–

przygotować do pracy maszyny i urządzenia do robót ziemnych, budowlanych

i drogowych,

–

obsłużyć maszyny i urządzenia zgodnie z instrukcją obsługi,

–

zastosować przepisy bezpieczeństwa i higieny pracy, przepisy przeciwpożarowe oraz

ochrony środowiska podczas wykonywania przeglądów okresowych maszyn i urządzeń

drogowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Bezpieczeństwo i higiena pracy, ochrona przeciwpożarowa

i ochrona środowiska podczas wykonywania przeglądów

okresowych maszyn i urządzeń drogowych

4.1.1. Materiał nauczania

Zgodnie z obowiązującymi przepisami pracodawca, czyli właściciel warsztatu, ponosi

odpowiedzialność za stan bezpieczeństwa i higieny pracy w miejscu pracy.

W warsztacie wykonywany jest szeroki zakres prac, począwszy od prac montażowych,

poprzez prace mające na celu utrzymanie należytego stanu technicznego danego podzespołu

w trakcie jego eksploatacji.

Prowadzenie wszelkich prac związanych z przeglądami okresowymi wymaga

zastosowania ostrożności oraz przestrzegania zasad bezpieczeństwa i higieny pracy, lecz przy

różnym zakresie przeglądów okresowych występują specyficzne zagrożenia.

Typowe źródła zagrożeń wypadkowych występujące w czasie prac związanych

z przeglądami okresowymi maszyn i urządzeń to:

−

zagrożenie skaleczeniem (uszkodzenie ciągłości skóry),

−

zagrożenie poparzeniem podczas prac związanych z łączeniem przewodów (lutowanie)

oraz ich izolowaniem (izolacja termiczna),

−

zagrożenie poparzeniem podczas wymiany lub uzupełniania płynów eksploatacyjnych,

−

zagrożenie spowodowane wirującymi elementami osprzętu silnika,

−

uderzenie lub stłuczenie tępym narzędziem,

−

brak zabezpieczeń urządzeń lub ich części będących pod napięciem,

−

brak prawidłowych oznaczeń, na urządzeniach, czy przewodach będących pod

napięciem,

Każdy pracownik:

−

powinien używać odzież roboczą i ochronną przewidzianą na danym stanowisku pracy

(ubranie robocze, buty robocze, rękawice ochronne, nakrycie głowy, okulary

ochronne),

−

powinien posiadać odpowiednie wykształcenie zawodowe i przeszkolenie wstępne

z odbytym instruktażem stanowiskowym w zakresie bezpieczeństwa i higieny pracy

i ochrony przeciwpożarowej,

−

powinien wysłuchać szczegółowego instruktażu od zwierzchnika. Ewentualne

nieścisłości dotyczące przebiegu wykonywanych czynności wyjaśnić tak, by

realizowane zadanie przebiegało w sposób bezpieczny,

−

powinien przygotować niezbędny sprzęt, narzędzia i pomoce: sprzęt izolacyjny

chroniący przed porażeniem prądem elektrycznym (śrubokręty, cęgi uniwersalne,

wskaźniki napięcia),

−

powinien koncentrować całą swoją uwagę tylko i wyłącznie na czynnościach

związanych z wykonywanym przeglądem,

−

powinien materiały używane podczas procesu pracy składać tak, by nie stwarzały

żadnych zagrożeń wypadkowych,

−

przed podłączeniem miernika powinien dokonać wyboru odpowiedniego zakresu

pomiarowego, by zapobiec uszkodzeniu miernika lub elektronicznego systemu pojazdu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

powinien być zdrowy i posiadać aktualne zaświadczenie lekarskie wydane przez

lekarza medycyny pracy.

Uwaga!

W razie stwierdzenia jakichkolwiek uszkodzeń, czy usterek nie wolno podejmować pracy.

Należy niezwłocznie powiadomić o tym swojego bezpośredniego przełożonego w celu

szybkiej ich likwidacji. Dopiero po upewnieniu się, że zostały one usunięte pracownik

może przystąpić do wykonania zadania.

Należy pamiętać, że pracodawca zobowiązany jest do:

−

zapewnienia bezpieczeństwa oraz higieny pracy,

−

przeprowadzania odpowiednich szkoleń pracowników,

−

ochrony zdrowia pracowników,

−

zapobiegania chorobom oraz wypadkom, a kiedy takie nastąpią, zobowiązany jest do

przeprowadzenia właściwego postępowania powypadkowego.

Pracownikowi nie wolno:

−

nie stosować się do szczegółowych instrukcji i zaleceń przełożonych,

−

stosować niebezpieczne metody pracy tak, by stwarzać zagrożenia dla siebie, otoczenia,

−

pracować niestarannie, niedokładnie,

−

wykonywać prac niezgodnych z przepisami,

−

używać niesprawnych narzędzi, zużytych czy zaoliwionych i pracować bez środków

ochrony osobistej,

−

nie wolno usuwać osłon, czy znaków ostrzegawczych,

−

nie wolno oświetlać stanowiska pracy lampami przenośnymi o napięciu większym niż

24 V.

Wykonywanie przeglądów okresowych maszyn i urządzeń drogowych najczęściej

dokonywane jest na stanowisku naprawczym w następujący sposób:

–

stanowisko wyposażone jest w podnośnik o odpowiednim, udźwigu lub kanał naprawczy,

jeżeli zachodzi taka potrzeba, pod pojazdem należy ustawić „łapy” podnośnika:

−

odłączyć przewody zasilające od akumulatora, pamiętając, że pierwszy rozłączamy

przewód „masowy”, tj. minus, a następnie przewód plusowy, używając klucza płaskiego

lub oczkowego,

−

jeżeli, zachodzi taka potrzeba należy wymontować akumulator, następnie podnieść

pojazd kontrolując poprawność ustawienia ramion podnośnika pod pojazdem,

−

zlokalizować i usunąć usterki w instalacji przewodowej,

−

podłączyć elementy instalacji elektrycznej lub układy elektronicznego wyposażenia

dodatkowego,

−

podłączyć przewody akumulatora w kolejności „plus”, następnie „minus”,

−

wykonać ”próbę pracy” urządzenia,

−

usunąć ramiona podnośnika,

−

zabezpieczyć wazeliną techniczną bieguny akumulatora i obejmy przewodów.

Po zakończeniu prac ręce należy dokładnie umyć ciepłą wodą z mydłem.

Należy zwrócić uwagę, aby nikt nie przebywał podczas opuszczania pojazdu pod

podnośnikiem, oraz należy przestrzegać zaleceń i instrukcji producenta urządzenia.

Szczególnie ważne jest, by w pomieszczeniu wykonana była wentylacja mechaniczna,

a w pomieszczeniach, w których wykonuje się ładowanie, wentylacja nawiewno – wywiewna

ze względu na szkodliwość oparów substancji chemicznych.

Podłoga i lamperie powinny być wykonane jako kwasoodporne i łatwo zmywalne, co

w znaczący sposób wpływa na utrzymanie czystości, a zarazem zasad bezpieczeństwa

w czasie pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Wszelkie odpady i pozostałości po przeglądach, obsłudze lub konserwacji maszyn

i urządzeń drogowych powinny być odpowiednio składowane i utylizowane poza terenem

zakładu w miejscach do tego przeznaczonych.

W warsztacie elektrycznym, ze względu na ciągły kontakt z oparami elektrolitu, gazów,

które wydobywają się z akumulatora podczas ładowania, smarami oraz innymi materiałami

łatwopalnymi, należy szczególnie przestrzegać przepisów przeciwpożarowych. Taki

obowiązek ciąży zarówno na pracowniku, który nie przestrzegając zasad przeciwpożarowych

może być bezpośrednim sprawcą pożaru, jak i na pracodawcy, który w niedostateczny sposób

zabezpieczył miejsce pracy zarówno w sprzęt gaśniczy, instrukcje ostrzegawcze i pierwszej

pomocy poszkodowanym w wypadkach, jak też zaniedbał okresowych szkoleń swoich

pracowników.

Istotną sprawą jest umieszczenie w widocznych miejscach odpowiednich znaków

bezpieczeństwa oraz tablic ostrzegawczych. Ich działanie na podświadomość pracownika jest

w większości przypadków hamulcem i samoobroną organizmu przed popełnieniem błędu

mogącego zakończyć się wypadkiem.

Znak zakazu

Znak ostrzegawczy

Znak nakazu

Znak informacyjny

Rys. 1.

Rodzaje znaków bezpieczeństwa. [3, s. 454]

Podczas użytkowania i obsługi maszyn i urządzeń drogowych zabrania się:

–

obsługi osobom nie przeszkolonym,

–

pracy pod wpływem alkoholu,

–

wchodzenia i schodzenia z maszyny podczas pracy,

–

palenia tytoniu podczas tankowania,

–

odpalania maszyny w zamkniętych pomieszczeniach,

–

sprawdzania płynu chłodniczego przy gorącym silniku,

–

podłączania akumulatora nie zgodnie z jego biegunowością,

–

pompowania koła bez uprzedniego sprawdzenia stanu opony,

–

wykonywania czynności regulacyjnych, gdy maszyna jest w ruchu,

–

mycia maszyny pod zbyt dużym ciśnieniem,

–

przewożenia pasażerów na stopniach maszyny,

–

samowolnego wykonywania prac pod liniami wysokiego napięcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rodzaje pożarów w zależności od rodzaju palących się materiałów.

Tabela 1. Typy pożarów w zależności od palących się materiałów. [10, s. 55]

Typy pożarów w zależności od rodzaju palących się materiałów

A

– spalaniu ulegają ciała stałe pochodzenia organicznego (paliwa stałe, drewno,

papier, tkaniny itp.)

B

– ogień obejmuje ciecze palne lub substancje stałe przechodzące w stan płynny

pod wpływem wysokiej temperatury (paliwa ciekłe, oleje, smary, materiały

bitumiczne itp.)

C

– płoną gazy palne (acetylen, metan, propan – butan, wodór, gaz koksowniczy

lub ziemny)

D

– zapaleniu uległy metale lekkie (magnez, sód, potas)

Podział ten ma istotne znaczenie przy wyborze odpowiedniego rodzaju środków

gaśniczych.

Pożar typu A można gasić wodą lub pianą tworzoną przez zmieszanie wody z substancją

pianotwórczą, ponieważ środki te nie dopuszczają tlenu do pokrytych nimi przedmiotów

i obniżają temperaturę palącego się materiału. Nie dotyczy to jednak sytuacji, gdy ogniem

objęte są urządzenia elektryczne pod napięciem lub palące się materiały wychodzą z wodą

w reakcje chemiczne, którym towarzyszy wydzielenie się palnego wodoru lub tlenu

podtrzymującego palenie.

W takich przypadkach, jak również przy gaszeniu pożaru typu B, konieczne jest

stosowanie dwutlenku węgla, który jako gaz cięższy od powietrza wypełnia szczelnie

przestrzeń objętego pożarem pomieszczenia.

W przeciwieństwie do wody i piany, CO

2

nie przewodzi elektryczności. Izoluje też przed

dostępem tlenu palące się substancje płynne, podczas gdy woda i piana powodują wypieranie

lżejszych od wody palących się płynów na powierzchnię środka gaśniczego.

Gaszenie pożaru typu C polega przede wszystkim na odcięciu dopływu gazowego

paliwa.

Pożary typu D (jak również palące się instalacje i urządzenia elektryczne pod napięciem)

gasi się przy pomocy specjalnych proszków gaśniczych.

Na każdej dopuszczonej do użytku (legalizowanej) gaśnicy umieszczony jest dobrze

widoczny napis, informujący o rodzaju środka gaśniczego i typie pożaru (A, B, C, D), przy

którym dana gaśnica może być stosowana. Gaśnice dopuszczone do gaszenia urządzeń

elektrycznych oznaczane są dodatkowo literą E.

Najczęstszymi przyczyną powstawania pożarów w zakładach pracy są między innymi:

−

wady konstrukcyjne urządzeń technicznych,

−

niewłaściwe użytkowanie urządzeń mechanicznych i elektrycznych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

niewłaściwe

przechowywanie

i

zabezpieczenie

materiałów

łatwopalnych

i wybuchowych,

−

wyładowania atmosferyczne,

−

elektryczność statyczna,

−

wybuch gazów skroplonych lub sprężonych, materiałów pirotechnicznych, pyłów oraz

oparów cieczy łatwopalnych,

−

samozapalenie składowanych paliw, chemikaliów i odpadów,

−

nieostrożność i zaniedbania ze strony pracowników danego zakładu.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie obowiązki spoczywają na pracodawcy w zakresie bezpieczeństwa i higieny pracy?

2. Jakie obowiązki spoczywają na pracowniku w zakresie bezpieczeństwa i higieny pracy?

3. Jakie środki ochrony osobistej powinien posiadać pracownik pracujący przy przeglądach

okresowych maszyn i urządzeń drogowych?

4. Jak zabezpieczyć się przed wypadkami podczas przeglądów oraz smarowania układów

mechanicznych?

5. Jakie źródła zagrożeń występują w czasie prac przy wymianie płynów hydraulicznych

i eksploatacyjnych?

6. Jakie źródła zagrożeń występują podczas diagnozowania układów rozruchowych

i układów ładowania akumulatora?

7. Jakie są najczęstsze przyczyny powstawania pożarów w zakładach pracy?

8. Jakie są typy pożarów w zależności od palących się materiałów?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj podziału wymagań i zakazów związanych z zagrożeniami występującymi

podczas wykonywania przeglądów okresowych maszyn i urządzeń drogowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące wymagań i zakazów

związanych z zagrożeniami podczas wykonywania przeglądów okresowych maszyn

i urządzeń drogowych,

2) przeanalizować instrukcje bezpieczeństwa i higieny pracy, przeciwpożarowe oraz

udzielania pierwszej pomocy,

3) wypisać w notatniku wymagania i zakazy związane z zagrożeniami występującymi

podczas wykonywania przeglądów okresowych maszyn i urządzeń drogowych,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

instrukcje dotyczące udzielania pierwszej pomocy,

−

instrukcje stanowiskowe dla urządzeń i narzędzi,

−

instrukcje przeciwpożarowe oraz bezpieczeństwa i higieny pracy,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca wymagań i zakazów związanych z zagrożeniami

występującymi podczas wykonywania przeglądów okresowych maszyn i urządzeń

drogowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ćwiczenie 2

Wskaż źródła zagrożeń jakie mogą wystąpić podczas wykonywania przeglądów

okresowych maszyn i urządzeń drogowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące wymagań i zakazów

związanych z zagrożeniami podczas wykonywania przeglądów okresowych maszyn

i urządzeń drogowych,

2) przeanalizować instrukcje, znaki bezpieczeństwa i tablice ostrzegawcze,

3) wskazać i zapisać miejsca, w których występują zagrożenia, a następnie dobrać środki

zapobiegające sytuacjom niebezpiecznym,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

tablice poglądowe i ostrzegawcze dotyczące źródeł zagrożeń, jakie mogą wystąpić

podczas wykonywania przeglądów okresowych maszyn i urządzeń drogowych,

−

instrukcje dotyczące udzielania pierwszej pomocy,

−

instrukcje stanowiskowe dla urządzeń i narzędzi,

−

instrukcje bezpieczeństwa i higieny pracy i przeciwpożarowe,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca źródeł zagrożeń, jakie mogą wystąpić podczas

wykonywania przeglądów okresowych maszyn i urządzeń drogowych.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić obowiązki spoczywające na pracodawcy w zakresie

bezpieczeństwa i higieny pracy i ochrony przeciwpożarowej?

2) wymienić obowiązki jakie spoczywają na pracowniku?

3) określić, jakie środki ochrony osobistej powinien posiadać pracownik

podczas wykonywania przeglądów okresowych?

4) wymienić sposoby zabezpieczania się przed wypadkami podczas

wykonywania przeglądów okresowych?

5) udzielić pierwszej pomocy poszkodowanym w wypadku przy pracy?

6) wymienić zagrożenia występujące podczas wykonywania przeglądów

okresowych maszyn i urządzeń drogowych?

7) wymienić jakich czynności nie wolno wykonywać pracownikowi

podczas smarowania układów mechanicznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Przeglądy bieżące i okresowe maszyn i urządzeń drogowych

4.2.1. Materiał nauczania

Do najważniejszych czynników, które mogą zapewnić typową eksploatację maszyn

i urządzeń drogowych, należy przede wszystkim wczesne zdiagnozowanie usterek oraz

właściwa obsługa techniczna. Ona to ma przeciwdziałać zużywaniu się części, daje podstawę

do właściwej eksploatacji oraz w dużej mierze ma wpływ na zużycie materiałów

eksploatacyjnych.

Obsługę techniczną maszyn i urządzeń drogowych należy wykonywać ściśle według

wytycznych podanych w instrukcjach fabrycznych każdej maszyny, czy urządzenia

drogowego.

Instrukcje te zostały opracowane na podstawie wielu prób i badań przeprowadzonych

w wytwórniach, dlatego najlepiej odzwierciedlają dobrane terminy i zakres czynności

poszczególnych obsług, oraz tworzą system planowo rozłożonych czynności.

Obsługą techniczną nazywa się zespół czynności technologicznych niezbędnych do

zachowania mechanizmów maszyn i urządzeń w stanie maksymalnej gotowości technicznej,

jak również estetycznego wyglądu maszyny czy urządzenia w całym okresie jego

eksploatacji.

Rozróżnia się następujące rodzaje obsługi:

–

codzienne,

–

okresowe,

–

sezonowe,

–

w okresie docierania,

–

gwarancyjne.

Obsługa codzienna (OC) obejmuje czynności niezbędne do przygotowania maszyny lub

urządzenia drogowego do pracy oraz kontrolę mechanizmów podczas eksploatacji. Obsługę

codzienną wykonuje kierowca przed wyjazdem, w czasie pracy i po powrocie.

Zakres:

–

sprzątanie wnętrza nadwozia,

–

mycie podwozia i nadwozia,

–

sprawdzenie szczelności układów: smarowania, zasilania, chłodzenia i hamulców,

–

sprawdzenie połączeń: drążków kierowniczych, cięgieł hamulcowych, przegubów wałów

napędowych,

–

sprawdzenie stanu piór resorów, zawieszenia, mocowania amortyzatorów,

–

sprawdzenie stanu tłumika oraz koła zapasowego.

Obsługa okresowa jest zespołem czynności technologicznych polegających na

wykonaniu określonych zabiegów obsługowych po ustalonym z góry przebiegu lub czasu

pracy określonej maszyny lub urządzenia. Obsługa okresowa dzieli się na:

–

pierwszą obsługę techniczną (OT-1),

–

drugą obsługę techniczna (OT-2),

–

sezonową obsługę techniczną, która dzieli się na:

– obsługę zimową (OZ),

– obsługę letnią (OL).

Zakres OT-1 obejmuje:

–

przemycie filtrów paliwa lub ich wymianę,

–

oczyszczenie osadnika pompy paliwa,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

–

oczyszczenie filtra powietrza lub jego wymianę,

–

oczyszczenie filtra oleju,

–

dokręcenie śrub lub nakrętek,

–

oczyszczenie akumulatora: zacisków oraz uzupełnienie wody destylowanej lub

elektrolitu,

–

smarowanie: łożysk, zawieszeń, przegubu, sworznia oraz innych mechanizmów maszyny

lub urządzenia drogowego,

–

kontrolę stanu: osi i kół, sprawdzenie drążków kierowniczych, resorów, zawieszenia,

– sprawdzenie poziomu płynów eksploatacyjnych.

Zakres OT-2 obejmuje:

–

odwodnienie zbiornika sprężonego powietrza,

–

wyregulowanie luzów zaworów,

–

usunięcie luzów w łożyskach piast,

–

wyregulowanie hamulca awaryjnego,

–

oczyszczenie komutatorów prądnicy i rozrusznika,

–

uzupełnienie oleju w skrzynce przekładniowej lub w tylnym moście (w miarę potrzeby),

–

dokręcenie zacisków połączeń przewodów instalacji elektrycznej.

Obsługa sezonowa to zespół czynności ściśle określonych dla każdego rodzaju maszyny

lub urządzenia drogowego, wykonywanych przed zimą (obsługa zimowa OZ) lub latem

(obsługa letnia OL). Polega ona na przystosowaniu maszyny lub urządzenia do eksploatacji

w innych drogowych warunkach atmosferycznych.

Zakres OZ:

–

usunięcie kamienia kotłowego z układu chłodzenia,

–

napełnienie płynem przeciwzamarzającym,

–

wymiana oleju silnikowego i olejów przekładniowych na zimę,

–

przygotowanie do uruchomienia urządzeń do ogrzewania kabiny,

–

zabezpieczenie akumulatora na zimę,

–

zabezpieczenie podwozia przed korozją,

–

zaopatrzenie pojazdu w akcesoria na zimę: linę holowniczą, kliny pod koła, łańcuchy

przeciwślizgowe, odmrażacze do szyb lub zamków.

Zakres OL:

–

spuszczenie płynu przeciwzamarzającego,

–

wymiana oleju silnikowego i olejów przekładniowych na letnie,

–

zdjęcie różnego rodzaju uszczelnień i izolacji oraz specjalnych akcesoriów zimowych.

Obsługa w okresie docierania jest podawana w instrukcjach fabrycznych i wykonywana

po wyznaczonych przebiegach lub czasie pracy.

Obsługa gwarancyjna to czynności wykonywane przez autoryzowane stacje obsługi po

określonym przez wytwórcę przebiegu lub czasie pracy maszyny lub urządzenia.

Podczas przeglądów lub diagnostyki silnika można korzystać z różnych przyrządów

i narzędzi:

Lampka kontrolna i próbnik neonowy

Są to najprostsze przyrządy diagnostyczne, pozwalające na wstępne określenie charakteru

zaistniałej niesprawności. Lampka kontrolna to po prostu mała 2 lub 5 watowa żarówka

o napięciu zasilania 12 [V], osadzona w oprawce i połączona z krótkimi, izolowanymi

przewodami, wyposażonymi na końcach w zaciski krokodylkowe.

Miernik uniwersalny

Miernik uniwersalny jest niezbędny podczas najprostszych kontroli silnika Miernik

najczęściej cyfrowy, jest przeznaczony do sprawdzania układów elektronicznych. Można

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

również zastosować miernik analogowy, lecz tylko w takich przypadkach, gdy spełniają

wymagania stawiane miernikowi cyfrowemu. Miernik cyfrowy może służyć między innymi

do sprawdzenia napięcia, rezystancji, częstotliwości prędkości obrotowej, temperatury.

Oscyloskop

Oscyloskop jest narzędziem elektronicznym przeznaczonym do śledzenia cyklicznie

przebiegających zależności pomiędzy dwiema zmiennymi wielkościami fizycznymi.

Przebiegi zmieniające się z wielkimi częstotliwościami przedstawione są na monitorze

w postaci wykresów

Analizator spalin

Nowoczesne analizatory mierzą zawartość czterech gazów:

–

tlenu,

–

dwutlenku węgla,

–

węglowodorów,

–

tlenku węgla.

Analizator spalin jest obecnie powszechnie stosowanym przyrządem diagnostycznym.

Analiza spalin pozwala wykryć usterki układu zapłonu, paliwa oraz wszelkie mechaniczne

usterki silnika.

Zestaw do sprawdzania ciśnienia paliwa

Ciśnienie paliwa jest bardzo ważne dla prawidłowej pracy silnik z wtryskiem paliwa.

Dlatego posiadanie odpowiedniego przyrządu do pomiaru ciśnienia paliwa o zakresie

pomiarowym do 7,0 barów jest istotne. Zwykle przyrząd jest wyposażony w wiele końcówek

pomiarowych, które umożliwiają jego podłączenie do odmiennych układów paliwa.

Diagnoskopy mikroprocesorowe

Szybsze uzyskanie informacji pozwalających na precyzyjną lokalizację usterek

zapewniają podłączane do złącza diagnostycznego przyrządy mikroprocesorowe. Przy ich

pomocy można ustalić nie tylko zjawiska zapisane w pamięci RAM jako usterki objęte

systemem informacji kodowej, lecz także zapoznać się z innymi jej zapisami, dokonać

obserwacji funkcjonowania układu podczas jego pracy oraz testować go. Testować można

również samą jednostkę sterującą metodą symulowanych sygnałów wejściowych przy

równoczesnej kontroli wysyłanych wyjściowych impulsów sterujących.

Przyrządy te umożliwiają dodatkowo usunięcie z pamięci zapisanych tam usterek po

dokonaniu właściwej naprawy. Komunikacja takiego przyrządu z centralną jednostką

sterującą w pojeździe jest więc obustronna i przebiega w oparciu o wymianę sygnałów

cyfrowych.

Przykładem takiego uniwersalnego testera pokładowych systemów elektronicznych jest

zminiaturyzowany przyrząd KTS 300 firmy Bosch). Można go używać zarówno stacjonarnie

przez korzystanie z informacji samodiagnozy, jak i podczas prób pojazdów w różnych

warunkach ruchu drogowego na zasadzie diagnostyki pokładowej typu „on-board". Przyrząd

może

być podłączany do wszystkich elektronicznych

systemów samodiagnozy

w samochodach wyposażonych w złącza zgodne ze wspomnianą normą ISO 9141, a dzięki

dodatkowym kablom także do niektórych innych złącz, w tym również do złącza

proponowanego w standardzie OBD-II.

Jego poszczególne programy diagnostyczne są dokładnie dopasowane do konkretnych

testowanych systemów w pojazdach: od rozmaitych wersji benzynowych układów

wtryskowo-zapłonowych typu Motronic, poprzez elektronicznie sterowane silniki ZS, aż po

układy klimatyzacji i ABS. Dzięki możliwości wymiany modułów pamięci EPROM stałe

oprogramowanie można stopniowo rozszerzać na użytek kolejnych marek i przyszłych

modeli. Można też zamiast tych modułów stosować moduły typu RAM, dające się

programować przy pomocy komputera z wykorzystaniem dodatkowych danych

dostarczanych na dyskietkach lub płytach CD.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Tester może też podczas prób podawać aktualne parametry charakteryzujące pracę silnika

(np. temperaturę, prędkość obrotową itp.).

Diagnoskopy wielofunkcyjne

Koncepcja testera KTS 300 jest kontynuowana i doskonalona w kolejnych konstrukcjach

firmy Bosch, a także przez innych producentów sprzętu diagnostycznego. Podejmowane

starania modernizacyjne dotyczą przede wszystkim:

–

rozszerzenia zakresu funkcji pomiarowych i kontrolnych,

–

miniaturyzacji przyrządów stosowanych do badań typu OBD,

–

stosowania nowych wygodniejszych nośników dla modułów oprogramowania i baz

danych,

–

poprawy czytelności komunikatów dostarczanych przez sprzęt obsługującemu go

diagnoście.

Jeszcze dalej poszła w tym kierunku niemiecka firma Gutman, opracowując urządzenie

Mega Macs 44. Łączy ono funkcje uniwersalnego testera stacjonarnego i OBD, czytnika

kodów samodiagnozy. miernika elektrycznego, oscyloskopu i dodatkowo systemu

komunikacyjno-informacyjnego.

Natomiast firma Hermann Electronic skonstruowała wielofunkcyjny diagnoskop HMS

990, przystosowując go do współpracy z analizatorem spalin i komputerem zewnętrznym.

Podobna koncepcja stosowana jest w testerach ADP 124, produkowanych przez

szwedzką firmę Auto-Com. Tu również wielofunkcyjne, przenośne urządzenie diagnostyczne

współpracuje z komputerem typu PC lub notebookiem.

Zasada bezwzględnej miniaturyzacji sprzętu przy równoczesnym rozszerzeniu jego

funkcji diagnostycznych dominuje w konstrukcjach włoskich firm TecnoTest (diagnoskop

silników Axone M-3010) i Auto-diagnos. W obu tych, wręcz kieszonkowych urządzeniach

wymienne moduły programowe wprowadzane są przy pomocy kart magnetycznych, dzięki

czemu możliwe jest korzystanie ze wszystkich funkcji samodiagnozy występujących dziś

w samochodowych układach elektronicznych. W obu też zastosowano niewielkie

wyświetlacze ciekłokrystaliczne, umożliwiające odczyt wartości kontrolowanych sygnałów

w postaci cyfrowej i graficznej.

Technologie komputerowe znajdują dziś coraz szersze zastosowanie w specjalistycznych

narzędziach roboczych. W stacjach diagnostycznych oraz warsztatach naprawczych

i serwisowych, komputerowe przetwarzanie informacji wykorzystywane jest w trzech

rodzajach urządzeń:

1) przyrządach diagnostycznych i technologicznych z wbudowanym mikroprocesorem

(np. samodzielne diagnoskopy elektroniki pokładowej, analizatory spalin, testery

hamulców i amortyzatorów, wyważarki do kół, geometryczne systemy pomiarowe,

automatyczne agregaty do obsługi klimatyzatorów itp.),

2) zestawach sprzętu zawierających klasyczny komputer PC (np.: linie diagnostyczne,

systemy do pomiary geometrii kół zdalnie sterowane stanowiska do powypadkowych

napraw konstrukcji nośnych pojazdów, zakładowe systemy dystrybucji materiałów

eksploatacyjnych itp.),

3) komputerowych przystawek specjalnych (podłączonych do PC) takich jak: diagnoskopy

sterowników mikroprocesorowych, oscyloskopy, mierniki wielkości elektrycznych.

W celu ułatwienia i przyspieszenia wykonywania prac naprawczych oraz przeglądów,

stanowiska robocze powinny być wyposażone w odpowiednie urządzenia i należycie

oprzyrządowane. Przede wszystkim dotyczy to narzędzi demontażowych, które powinny być

ściśle dobrane i przystosowane do wykonywania poszczególnych operacji.

Wśród narzędzi ręcznych, stanowiących wyposażenie samochodowego warsztatu

naprawczego, dominującą rolę odgrywają różnego rodzaju klucze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Przeglądy i naprawy współczesnych pojazdów sprowadzają się niemal wyłącznie do

wymiany uszkodzonych elementów, a do ich mocowania stosowane są głównie połączenia

gwintowe w postaci:

–

przelotowych śrub z sześciokątnymi łbami i nakrętkami,

–

śrub dwustronnych (tzw. szpilek), łączonych jednym końcem z nakrętką, a drugą

z gwintowanym otworem,

–

wkrętów z łbami zwykłymi (sześciokątnymi, cylindrycznymi lub soczewkowymi),

–

wkrętów z łbami wpuszczanymi (stożkowymi lub cylindrycznymi).

Do montażu i rozbiórki znormalizowanych połączeń z łbami sześciokątnymi używa się

przeważnie kluczy:

–

płaskich szczękowych,

–

oczkowych,

–

nasadowych sześciokątnych i o zwielokrotnionej liczbie kątów.

Rys. 2.

Nasadka typu torx. [15

]

Dla utrudnienia dostępu osobom niepowołanym, w wielu mechanizmach stosowane są

śruby i nakrętki niestandardowe, dające się obracać wyłącznie specjalnymi kluczami

pazurkowymi lub mimośrodowymi. Specjalne klucze serwisowe wchodzą w skład zestawów

narzędziowych opracowywanych przez renomowane wytwórnie narzędzi osobno dla każdego

modelu samochodu.

W pojazdach drogowych często występują połączenia śrubowe, przy których montażu

i demontażu wszelkie klucze o prostych rękojeściach okazują się nieporęczne z powodu

ograniczonego dostępu. Stosuje się więc wtedy specjalnie uformowane rękojeści o bardzo

niekiedy skomplikowanych kształtach (wygiętych w płaszczyźnie obrotu lub poprzecznie do

niej, przegubowych, elastycznych itp.).

Klucze specjalne do standardowych połączeń śrubowych stosowane są dla przyspieszenia

czynności montażowych lub odkręcania zapieczonych śrub i nakrętek sześciokątnych

z użyciem zwiększonego momentu obrotowego. Ich konstrukcja polega na zastosowaniu

bardziej skomplikowanych rękojeści lub pokręteł.

Do tej grupy należą pokrętła:

–

pospieszne,

–

zapadkowe,

–

przekładniowe,

–

udarowe.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie pomiary możemy wykonać przy użyciu lampki kontrolnej?

2. Jakie zastosowanie ma miernik uniwersalny?

3. Jakie czynności wykonujemy podczas OT-1?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4. Jakie czynności wykonujemy podczas OT-2?

5. Na czym polega obsługa sezonowa letnia?

6. Jakie czynności należy wykonać podczas przygotowania maszyny lub urządzenia na

okres zimowy?

7. Na czym polega obsługa codzienna (OC) i kiedy należy wykonywać?

8. Jakie wielkości można zmierzyć przy użyciu analizatora spalin?

9. Podczas jakiej obsługi dokonujemy wymiany filtrów: paliwa, oleju, powietrza?

10. Podczas jakiej obsługi dokonuje się regulacji luzów zaworów?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wskaż, nazwij i opisz podstawowe układy, które występują w maszynie lub urządzeniu

drogowym. Określ stan techniczny elementów poszczególnych układów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące podstawowych układów

występujących w maszynie lub urządzeniu drogowym,

2) wskazać podstawowe układy występujące w pojeździe,

3) nazwać podstawowe układy występujące w pojeździe,

4) opisać układy w notatniku,

5) określić stan techniczny elementów poszczególnych układów,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

pojazd, maszyna drogowa lub makieta,

–

odzież ochronna i robocza przewidziana na danym stanowisku pracy,

–

dokumentacja techniczna pojazdu lub maszyny,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca podstawowych układów występujących w maszynie lub

urządzeniu drogowym.

Ćwiczenie 2

Wskaż, nazwij i opisz podstawowe układy i podzespoły maszyny lub urządzenia

drogowego wskazanego Ci przez nauczyciela, które wchodzą w zakres obsługi codziennej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące podstawowych układów

występujących w maszynie lub urządzeniu drogowym, wchodzących w zakres obsługi

codziennej,

2) wskazać podstawowe układy i podzespoły w maszynie lub urządzeniu drogowym,

3) nazwać podstawowe układy i podzespoły w maszynie lub urządzeniu drogowym,

4) opisać układy i podzespoły wchodzące w zakres obsługi codziennej w notatniku,

5) określić stan techniczny poszczególnych układów,

6) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wyposażenie stanowiska pracy:

−

pojazd, maszyna drogowa lub makieta,

−

odzież ochronna i robocza przewidziana na danym stanowisku pracy,

−

dokumentacja techniczna pojazdu lub maszyny,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca podstawowych układów występujących w maszynie lub

urządzeniu drogowym, wchodzących w zakres obsługi codziennej.

Ćwiczenie 3

Wykonaj prace z zakresu obsługi technicznej (OT-1), przy maszynie lub urządzeniu

drogowym wskazanym Ci przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące podstawowych układów

występujących w maszynie lub urządzeniu drogowym, wchodzących w zakres obsługi

technicznej,

2) zaplanować kolejność czynności, zgromadzić narzędzia i urządzenia niezbędne do

wykonania ćwiczenia,

3) przygotować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

4) wykonać ćwiczenie zgodnie ze sporządzonym planem,

5) uporządkować stanowisko pracy,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

makieta, maszyna lub urządzenie drogowe,

−

instrukcje stanowiskowe dla urządzeń i narzędzi,

−

instrukcje bezpieczeństwa i higieny pracy i przeciwpożarowe,

−

zestaw narzędzi monterskich,

−

kliny samochodowe,

−

fartuchy ochronne,

−

miernik uniwersalny,

−

próbnik napięcia,

−

środki ochrony osobistej,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca podstawowych układów występujących w maszynie lub

urządzeniu drogowym, wchodzących w zakres obsługi technicznej.

Ćwiczenie 4

Dobierz odpowiednie materiały eksploatacyjne do maszyny lub urządzenia drogowego,

które należy zastosować podczas przeglądu okresowego OT-2, przy użyciu dokumentacji

techniczno-eksploatacyjnej danej maszyny lub urządzenia drogowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące podstawowych układów

występujących w maszynie lub urządzeniu drogowym, wchodzących w zakres obsługi

okresowej OT-2,

2) przeanalizować przepisy i instrukcje dotyczące bezpieczeństwa i higieny pracy oraz

przeciwpożarowe podczas prac pod napięciem,

3) przygotować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

4) przygotować dokumentację techniczno-eksploatacyjną danej maszyny lub urządzenia,

5) znaleźć w dokumentacji parametry jakie powinny posiadać materiały eksploatacyjne,

6) dobrać odpowiednie materiały eksploatacyjne,

7) uporządkować stanowisko pracy,

8) zapisać wnioski i spostrzeżenia z wykonanego ćwiczenia,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

instrukcje stanowiskowe dla urządzeń i narzędzi,

−

instrukcje bezpieczeństwa i higieny pracy i przeciwpożarowe oraz tablice poglądowe

oraz ostrzegawcze,

−

dokumentacja techniczno-eksploatacyjna maszyny lub urządzenia drogowego,

−

sprzęt ochrony osobistej,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca podstawowych układów występujących w maszynie lub

urządzeniu drogowym, wchodzących w zakres obsługi okresowej OT-2.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) przygotować stanowisko pracy do przeprowadzenia obsługi codziennej

w pojeździe?

2) wymienić i nazwać poszczególne układy występujące w maszynie?

3) określić funkcję i znaczenie obsługi sezonowej?

4) zdemontować i zamontować elementy składające się na układ

chłodzenia?

5) określić stan techniczny układów hamulcowych maszyny?

6) dobrać zamienniki płynów eksploatacyjnych?

7) dokonać podziału urządzeń przydatnych podczas przeglądów?

8) posłużyć się dokumentacją techniczno-eksploatacyjną?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3.

Smarowanie układów mechanicznych, zużycie i starzenie

części maszyn

4.3.1. Materiał nauczania

Smarowanie układów mechanicznych maszyn drogowych czy innych urządzeń

drogowym w dużym stopniu wpływa na zużycie i starzenie części maszyn i urządzeń

drogowych.

Smarowanie jest to doprowadzenie smaru stałego (plastycznego), ciekłego (oleju) bądź

gazowego w miejsce styku części współpracujących maszyn i urządzeń. Przy konstrukcji

poszczególnych węzłów tarcia, należy przewidzieć odpowiednie smarowanie, gdyż ma ono

decydujący wpływ na zużycie cierne a tym samym niezawodność, oraz na straty mocy

(dyssypację). Najkorzystniejsze smarowanie uzyskuje się dzięki środkom smarnym płynnym,

gdyż najłatwiej i najprecyzyjniej można je doprowadzić do węzłów tarcia.

Zadania smarowania:

—

zmniejszanie tarcia,

—

usuwanie zanieczyszczeń ze współpracujących części,

—

ochrona przed korozją,

—

odprowadzenie ciepła z obszaru tarcia,

—

tłumienie drgań,

—

amortyzacja obciążeń uderzeniowych,

—

zmniejszenie luzów i skutków ich powiększania się.

Rodzaje smarowania smarem ciekłym:

—

hydrodynamiczne (jest to proces tworzenia klina smarowego warstwy cieczy smarnej

posiadającej zdolność rozdzielenia dwóch współpracujących powierzchni obciążanych

zewnętrznie),

—

hydrostatyczne (występuje w momencie uruchamiania lub zatrzymywania maszyny,

a wiąże się to z małą prędkością poślizgu i zanikiem klina smarnego),

—

aerodynamiczne i aerostatyczne (ten rodzaj smarowania uzyskuje się przez zastąpienie

ciekłego środka smarującego powietrzem).

Rozróżniamy następujące systemy smarowania:

—

smarowanie za pomocą smarów stałych,

—

smarowanie przez nakładanie smaru mazistego,

—

smarowanie przy użyciu oliwiarki,

—

smarowanie natryskowe (obiegowe),

—

smarowanie mgłą olejową.

Smarowanie może być:

—

indywidualne lub zespołowe,

—

ciągłe lub okresowe,

—

pod ciśnieniem lub bezciśnieniowe,

—

smarami mazistymi.

Decydujący wpływ w procesie zużywania się części maszyn ma zjawisko tarcia.

Tarcie (pojęcie fizyczne) (opory ruchu) to całość zjawisk fizycznych towarzyszących

przemieszczaniu się względem siebie dwóch ciał fizycznych (tarcie zewnętrzne) lub

elementów tego samego ciała (tarcie wewnętrzne) i powodujących rozpraszanie energii

podczas ruchu. Siła występująca w zjawiskach tarcia nazywana jest siłą tarcia.

Wielkość siły tarcia zależy od siły nacisku ciał, rodzaju materiału, ich gładkości i wielu

innych czynników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Podział stosowany w technice, uwzględniający występowanie środków smarnych:

—

tarcie suche,

—

tarcie płynne,

—

tarcie graniczne,

—

tarcie mieszane.

W tarciu zewnętrznym suchym, zazwyczaj siła tarcia spoczynkowego jest większa lub

równa sile tarcia ruchowego.

Jeżeli ciało nie porusza się, to siła tarcia statycznego równoważy siłę wypadkową

pozostałych sił działających na ciało, ma jej kierunek, a zwrot przeciwny.

Gdy ciało porusza się, także jego elementy stykające się z powierzchnią mają różne

kierunki ruchu (np. złożenie ruchu postępowego i obrotowego), to siły tarcia pochodzące od

poszczególnych punktów styku ciała z podłożem mają różne kierunki.

Tarcie zewnętrzne – tarcie występujące na styku dwóch ciał stałych będących w ruchu

lub w spoczynku, gdy występuje siła, ale jest zbyt mała by pokonać siły tarcia.

Tarcie zewnętrzne dzieli się na:

—

tarcie ślizgowe – gdy ciała przesuwają się względem siebie,

—

tarcie toczne – gdy ciało toczy się po powierzchni drugiego.

Tarcie wewnętrzne występuje przy przepływie płynów, jak i deformacji ciał stałych,

pomiędzy obszarami przemieszczającymi się względem siebie.

Lepkość, (tarcie wewnętrzne) – właściwość płynów i plastycznych ciał stałych

charakteryzująca ich opór wewnętrzny przeciw płynięciu. Lepkością nie jest opór przeciw

płynięciu powstający na granicy płynu i ścianek naczynia. Lepkość jest jedną

z najważniejszych cech olejów.

Inne znaczenie słowa „lepkość" odnosi się do „czepności" – terminu stosowanego

w dziedzinie klejów.

Zgodnie z laminarnym modelem przepływu lepkość wynika ze zdolności płynu do

przekazywania pędu pomiędzy warstwami poruszającymi się z różnymi prędkościami.

Różnice w prędkościach warstw są charakteryzowane w modelu laminarnym przez

szybkość ścinania. Przekazywanie pędu zachodzi dzięki pojawieniu się na granicy tych

warstw naprężeń ścinających. Wspomniane warstwy są pojęciem hipotetycznym,

w rzeczywistości zmiana prędkości zachodzi w sposób ciągły (zobacz: gradient), a naprężenia

można określić w każdym punkcie płynu. Model laminarny lepkości zawodzi też przy

przepływie turbulentnym, powstającym np. na granicy płynu i ścianek naczynia. Dla

przepływu turbulentnego jak dotąd nie istnieją dobre modele teoretyczne.

Płyn nielepki to płyn o zerowej lepkości.

Istnieją dwie miary lepkości:

Lepkość dynamiczna wyrażająca stosunek naprężeń ścinających do szybkości ścinania.

Lepkość kinematyczna czasami nazywana też kinetyczną jest stosunkiem lepkości

dynamicznej do gęstości płynu.

Korozja – ogólna nazwa procesów niszczących mikrostrukturę materiału, które

prowadzą do jego rozpadu.

Korozja zachodzi pod wpływem chemicznej i elektrochemicznej reakcji materiału

z otaczającym środowiskiem.

Czynniki wpływające na proces korozji:

—

obecność zanieczyszczeń

—

odczyn środowiska

—

zmiany temperatury i ciśnienia

—

naprężenia materiału

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Istnieje wiele rodzajów korozji:

—

korozja atmosferyczna,

—

korozja chemiczna,

—

korozja elektrochemiczna,

—

korozja biologiczna,

—

korozja jądrowa,

—

korozja naprężeniowa,

—

korozja zmęczeniowa,

—

korozja międzykrystaliczna,

—

korozja wżerowa,

—

korozja równomierna,

—

korozja selektywna.

W celu ochrony metali przed korozją stosuje się:

—

powłoki metaliczne i niemetaliczne,

—

ochronę elektrochemiczną,

—

inhibitory.

Smar – substancja zmniejszająca tarcie między powierzchniami przedmiotów, które

stykając się z sobą tymi powierzchniami jednocześnie poruszają się względem siebie. Smar

działa na zasadzie wniknięcia w szczelinę pomiędzy tymi powierzchniami i utworzenia tam

warstwy poślizgowej poprzez całkowite odseparowanie od siebie tych powierzchni.

Poszczególne smary mogą mieć, w zależności od zastosowania, różne konsystencje: od stałej,

poprzez półpłynną, płynną aż do gazowej.

Smary zazwyczaj spełniają jednocześnie dodatkowe funkcje, takie jak np.: usprawnienie

odprowadzania ciepła, ochrona antykorozyjna.

Oleje – oleiste substancje ciekłe lub łatwo topniejące substancje stałe, nierozpuszczalne

w wodzie, o bardzo różnej budowie chemicznej i zastosowaniach, za to o podobnych

niektórych właściwościach fizycznych.

Oleje dzielą się na trzy kategorie:

—

schnące,

—

nie schnące,

—

półschnące.

Oleje ze względu na pochodzenie dzieli się na:

—

mineralne

—

roślinne,

—

zwierzęce,

—

syntetyczne.

Oleje mineralne są mieszaninami wyższych węglowodorów. Uzyskuje się je głównie

z rafinacji ropy naftowej, ale także z innych źródeł, np. z przerobu smoły węglowej.

Oleje mineralne dzieli się na:

—

oleje napędowe,

—

oleje smarowe – np. olej wrzecionowy, olej maszynowy (olej silnikowy), olej

przekładniowy,

—

oleje opałowe – np. mazut,

—

olej transformatorowy.

Oleje syntetyczne – są to ciekłe mieszaniny składające się z syntetycznych

węglowodorów (np. alkilowane aromaty) lub innych substancji (np. dwuestry, poliglikole lub

silikony). Powstają drogą syntezy chemicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Podstawowe własności olejów silnikowych:

–

lepkość w 100°C – Odpowiada w przybliżeniu lepkości oleju w normalnych warunkach

pracy silnika,

–

wskaźnik lepkości – Mówi o tym, jak zmienia się lepkość oleju wraz ze zmianami

temperatury,

–

lepkość w ujemnych temperaturach – Mówi o warunkach startu zimowego silnika,

–

temperatura płynięcia – Temperatura, poniżej której olej ulega zestaleniu,

–

temperatura zapłonu – Miara zawartości lotnych składników w oleju,

–

odparowalność – Miara potencjalnych strat oleju przez odparowanie w czasie pracy

silnika,

–

liczba zasadowa (TBN) – Określa zdolności myjące i neutralizujące oleju.

Wyszczególnione wyżej własności są najczęściej stosowane do opisu charakterystyki

jakościowej oleju. Przy ich pomocy można porównać oleje między sobą, określić zakres ich

stosowania, a także skontrolować jakość oleju świeżego.

Olej silnikowy – czynnik smarujący w silnikach spalinowych. Podstawowymi

składnikami olejów silnikowych są frakcje destylacji ropy naftowej wrzące w temperaturze

350°C – 500°C lub syntetyczne ich odpowiedniki.

Oleje silnikowe posiadają szereg dodatków polepszających ich właściwości:

–

dodatki przeciwkorozyjne – w celu zmniejszenia korozyjnego wpływu oleju na elementy

silnika,

–

dodatki przeciwutleniające – w celu spowolnienia procesu starzenia się oleju,

–

dodatki obniżające temperaturę krzepnięcia,

–

dodatki powiększające smarność,

–

dodatki obniżające temperaturę pienienia się oleju.

Rys. 3.

Olej silnikowy [15]

Dobór olejów silnikowych (zamienników)

Jeżeli chcemy zastosować do silnika olej innego producenta (innej marki) to powinniśmy

dobrać olej:

−

o tej samej klasie lepkości,

−

o tej samej klasie jakościowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

W przypadku braku zaleceń wg ACEA/CCMC może być wystarczająca klasyfikacja wg

API z tym jednak zastrzeżeniem, że klasyfikacja europejska jest ostrzejsza i w większym

stopniu uwzględnia europejskie konstrukcje silników. Olej niższej klasy jakościowej można

zastąpić olejem klasy np. SG/CD, ale nigdy odwrotnie. Nie jest również wskazane

przechodzenie na stosowanie oleju lepszego o kilka klas np. z klasy SD na SG. Jeżeli mamy

wątpliwości to najlepiej wybrać olej klasy lepkościowej SAE 15W/40 lub 10W/40. Są to

optymalne klasy dla warunków klimatycznych w Polsce. Należy zwracać szczególną uwagę

na informacje producenta olejów syntetycznych w zakresie mieszalności tych olejów z

olejami mineralnymi. Jeżeli takiej informacji nie ma, nie należy mieszać olejów

syntetycznych z mineralnymi.

Klasyfikacja jakościowa olejów silnikowych

Według klasyfikacji API (Amerykański Instytut Naftowy) oleje dzieją się na dwie grupy:

–

oznaczone symbolem "S" przeznaczone dla silników z zapłonem iskrowym,

–

oznaczona symbolem "C" przeznaczona dla silników z zapłonem samoczynnym

(wysokoprężnych).

Grupa olejów silnikowych z zapłonem iskrowym obejmuje następujące kategorie:

Silniki benzynowe: SA, SB, SC., SD, SE, SF, SG, SH, SJ, SL. Najwyższą jakość mają oleje

kategorii SJ i SL, które stosuje się w najnowocześniejszych i najbardziej obciążonych

silników (bezpośredni wtrysk, turbodoładowane, wyposażone w katalizator).

Grupa olejów silnikowych z zapłonem samoczynnym obejmuje kategorie:

Silniki wysokoprężne: CA, CB, CC, CD, CDII, CE, CF, CF-4, CL. Najwyższą jakość

mają oleje kategorii CF i CL, które przeznaczone są do najbardziej wysilonych mechanicznie

i cieplnie (także z doładowaniem) wysokoobrotowych silników wysokoprężnych. Grupa

olejów silnikowych przeznaczonych zarówno do pojazdów z zapłonem iskrowym jak

i samoczynnym (Oleje Uniwersalne). Oleje te oznacza się podwójnymi symbolami w układzie

łamanym np: CF/SJ, API SG/CD, API SH/CD/EC, SAE 15W/40, API SG/CD.

Klasyfikacja lepkościowa według SAE

Oleje zimowe: 0W, 5W, 10W, 15W, 20W, 25W.Najniższą lepkość ma olej SAE 0W

a najwyższą SAE 25W. Oleje posiadające w oznaczeniu literkę "W" (Winter – zima)

znajdującą się przy cyfrze, są olejami zimowymi o niskiej temperaturze krzepnięcia

przeznaczonymi do eksploatowania w okresie zimowym.

Oleje letnie: 20, 30, 40, 50, 60.Najniższą lepkość ma olej SAE 20 a najwyższą SAE 60.

Oleje letnie w oznaczaniu nie posiadają literki "W". W praktyce wszystkie obecnie

produkowane oleje są wielosezonowe i ich oznaczenia składa się z dwóch członów np.

15W/40. Wówczas mówimy, że w niskich temperaturach olej zachowuje się jak SAE 15W,

natomiast po rozgrzaniu silnika jak SAE 40. Oleje o pierwszym członie w oznaczeniu

niższym niż 15W a więc 10W, 5W, 0W, przeznaczone są przede wszystkim dla warunków

ostrej zimy, gdyż gwarantują łatwiejszy rozruch silnika (są rzadsze w niskich temperaturach)

oraz szybszy dopływ oleju do wszystkich punktów smarowniczych.

Klasyfikacja europejska ACEA (CCMC)

W związku z tym, że warunki eksploatacji pojazdów europejskich są odmienne

w porównaniu z amerykańskimi, opracowano klasyfikację ACEA (CCMC). Uwzględnia ona

jedynie nowoczesne, o wysokiej jakości oleje silnikowe.

Występują tu dwie grupy:

G – oleje do silników czterosuwowych o zapłonie ZI,

D – oleje do silników wysokoprężnych o zapłonie ZS.

W grupie G rozróżnia się klasy: G1, G2, G3, G4, G5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

W grupie D rozróżnia się klasy: PD1, PD2, D1, D2, D3, D4, D5 (Uwaga: im wyższa liczba

tym wyższa klasa). Klasy PD1 i PD2 dotyczą silników samochodów osobowych o zapłonie

samoczynnym. Natomiast klasy D1, D2, D3, D4, D5 dotyczą samochodów ciężarowych

o zapłonie samoczynnym.

Oleje energooszczędne(klasyfikacja EC)

Energia wytwarzana przez silnik spalinowy w części jest zużywana na pokonanie oporów

wewnętrznych. Opory te są bezpośrednio zależne od lepkości oleju. W związku z tym silniki

smarowane olejami o większej lepkości zużywają nieco więcej paliwa niż silniki

o smarowane olejami o mniejszej lepkości. Oszczędność paliwa może być rzędu kilku

procent. Na początku lat 90 Amerykański Instytut Naftowy wprowadził klasyfikację – Energy

Conserving:

−

ECI oszczędność paliwa powyżej 1,5%,

−

EC II – oszczędność paliwa powyżej 2,7%,

−

EC III – oszczędność paliwa powyżej 3,9%.

Oleje przekładniowe

Tak jest, że w porównaniu z silnikowymi, oleje przekładniowe pozostają w cieniu

zainteresowania użytkowników pojazdów. O ile w przypadku większości pojazdów ma to

swoje uzasadnienie w niewielkiej ilości tego środka i to w jednym tylko podzespole pojazdu,

zresztą wymienianego bardzo rzadko, o tyle w samochodzie terenowym, maszynie drogowej

olej przekładniowy znajduje się w obydwu mostach napędowych i dwóch skrzyniach biegów,

i pełniąc bardzo ważne funkcje w różnorakich warunkach pracy, bywa, a przynajmniej

powinien być, często sprawdzanym płynem eksploatacyjnym. Dlatego w tym miesiącu słów

nieco właśnie o olejach przekładniowych w przekładniach.

Olej przekładniowy spełnia kilka podstawowych funkcji:

−

smaruje,

−

chłodzi,

−

utrzymuje w czystości,

−

chroni przed starzeniem materiałów i zanieczyszczeniami (w tym korozją),

−

tłumi drgania i hałas.

W zależności od konstrukcji przekładni i jej rodzaju wpływa przede wszystkim na

poprawną pracę samych przekładni zębatych (przekładnie biegów, przekładnie główne,

mechanizmy różnicowe), łożysk tocznych (koła zębate na wałkach skrzyni biegów, wałki

skrzyń biegów, wałek atakujący przekładni głównej, obudowa dyfra) i ślizgowych (koła

przekładni skrzyń biegów, sworznie satelitów), sprzęgieł ciernych (układy typu limited slip,

sprzęgła i hamulce przekładni automatycznych) i kłowych (blokady, układy przełączania

biegów), synchronizatorów (układy przełączania biegów), wielowypustów (układy

przełączania biegów), przegubów kulowych, układów sterujących (skrzynie automatyczne),

sprzęgieł przekładni hydrokinetycznych itp. W każdym z tych elementów olej pracuje inaczej.

W przekładniach o zębach prostych najważniejsza jest zdolność oleju do tworzenia trwałej

warstwy bez udziału tarcia granicznego. W przekładniach kołowo-łukowych, a zwłaszcza

hipoidalnych ze względu na duże poślizgi olej musi też chronić materiały współpracujące

przy tarciu granicznym; podobnie rzecz ma się z łożyskami ślizgowymi. W wielowypustach

sprzęgłach kłowych w grę wchodzi przede wszystkim tarcie graniczne, a w łożyskach

tocznych odporność na naciski. Olej musi też chronić przed korozją, także tą wywoływaną

składem chemicznym samego oleju, zapobiegać powstawaniu szlamów, wiązać, rozpuszczać

utrzymywać zanieczyszczenia w stanie rozpuszczonym. W niektórych przypadkach bardzo

ważna jest funkcja chłodzenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Aby spełnić powyższe, często sprzeczne wymagania, np. ochronę przed zatarciem

i korozją, oleje przekładniowe różnicuje się w zależności od spełnianych podstawowych

funkcji zarówno przez skład chemiczny, jak i lepkość. Tak jak każdy inny olej, np. silnikowy,

olej przekładniowy jest mieszaniną bazy olejowej, mineralnej bądź syntetycznej oraz

dodatków uszlachetniających. Dodatki wpływają na zachowywanie lepkości oleju wraz

z temperaturą, poprawiają smarność, zwiększają odporność na naciski i zatarcie (EP),

rozpuszczanie zanieczyszczeń, stopień ochrony przed korozją, zapobiegają starzeniu oleju.

O jakości oleju świadczy jego klasa jakościowa. Najbardziej rozpowszechnioną

klasyfikacją jest klasyfikacja API składająca się z oznaczenia literowego GL i liczb od 1 do 5.

Za podstawową klasę przyjmuje się najwyższą GL-5, charakteryzującą oleje posiadające

kompletny zestaw dodatków uszlachetniających. W nowoczesnych pojazdach znajdują

zastosowanie praktycznie oleje dwóch klas: GL-5 i GL-4. Należy zaznaczyć, że olej klasy

GL-5 nie jest „lepszy" od oleju klasy GL-4 – obydwie klasy przypisane są różnym

zastosowaniom. Oleje klasy GL-5 dla zapewnienia wysokiej odporności na naciski

międzyzębne posiadają około dwukrotnie większą ilość dodatków oznaczanych jako EP

(Extreme Pressure) w porównaniu z olejami GL-4. Poza klasyfikacją API uznaną wśród

producentów olejów i przekładni jest amerykańska klasyfikacja wojskowa MIL-L.

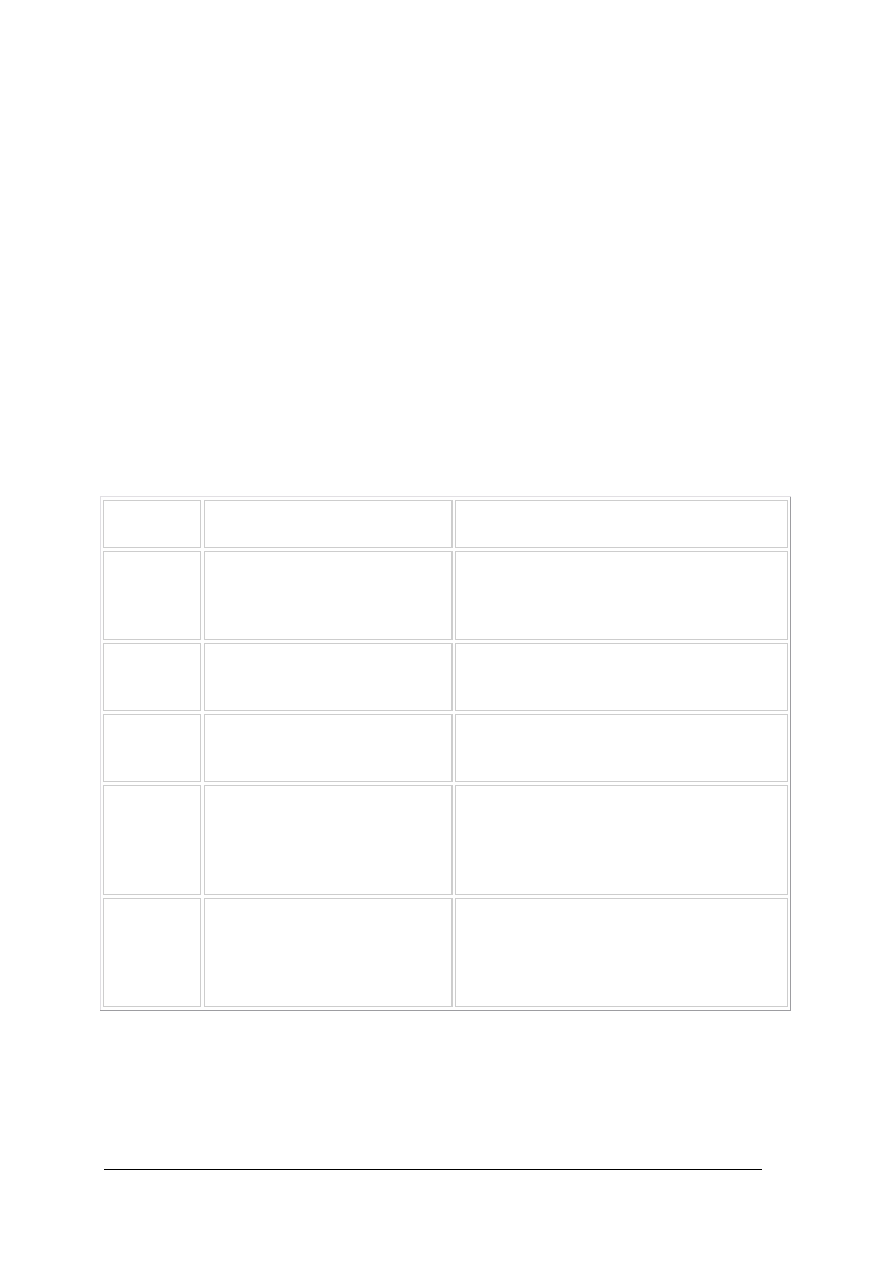

Tabela 2. Klasyfikacja jakościowa olejów przekładniowych wg API. [2]

Klasa

jakościowa

Charakterystyka oleju

Opis zastosowania

GL-1

Olej

bez

dodatków

uszlachetniających

Przekładnie ręczne i mosty napędowe

w starszych

konstrukcjach

samochodów

w lekkich warunkach pracy – może zwykle

być zastępowany olejem silnikowym

GL-2

Olej

z

dodatkami

przeciwutleniającymi

i przeciwkorozyjnymi

J.w. przy nieco cięższych warunkach pracy

GL-3

Olej z dodatkami jak w GL-2 z

pewną ilością dodatków EP

Przekładnie

walcowe

i

stożkowe

w umiarkowanych

warunkach

obciążeń

i prędkości

GL-4

Olej z większą ilością dodatków

smarnościowych niż GL-3

Przekładnie

średnioobciążone, w tym

hipoidalne, pracujące przy dużym momencie

obrotowym i małej prędkości lub odwrotnie;

typowe zastosowanie – ręczne skrzynie

przekładniowe

GL-5

Oleje

o

około

dwukrotnie

większej

ilości

dodatków

smarnościowych w porównaniu

z GL-4

Przekładnie średnio i wysokoobciążone –

duży moment obrotowy i wysoka prędkość,

skokowe zmiany obciążeń, szczególnie

hipoidalne przekładnie główne mostów

napędowych

Każdy olej charakteryzuje się lepkością, która między innymi jest zależna od

temperatury. Klasyfikacja SAE J 306 wyróżnia trzy klasy oleju zimowego – 75W, 80W

i 85W oraz trzy oleju letniego – 90, 140 i 250 (ta ostatnia praktycznie nie stosowana).

Oznaczenie zimowe wg SAE J 306 określa dwa parametry oleju: minimalną lepkość

kinematyczną w 100ºC oraz maksymalną temperaturę, w której lepkość dynamiczna oleju

wynosi 150 000 mPas; jest to wartość nieco „bezpieczniejsza" od temperatury płynięcia oleju,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

którą podaje większość producentów olejów, i która określa minimalną temperaturę

stosowania oleju. Oznaczenie letnie określa zakres lepkości kinematycznej w temperaturze

100ºC. Najczęściej spotykane oleje przekładniowe występują w klasach lepkości: mineralne –

80W, 80W-90, 85W-90, 80W-140, 85W-140, 90, 140, syntetyczne i półsyntetyczne – 75W-

90, 75W-140, 80W-140.

Tabela 3. Klasyfikacja lepkościowa olejów przekładniowych (samochodowych) wg SAE J 306.[2]

Lepkość kinematyczna

w 100ºC [cSt]

Klasa lepkościowa

Min.

Maks.

Maksymalna

temperatura

[ºC],

w której lepkość oleju wynosi 150 000 [mPas]

75W

4,1

-

-40

80W

7,0

-

-26

85W

11,0

-

-12

90

13,5

<24,0

-

140

24,0

<41

-

250

41

-

-

Ze względu na przeznaczenie przekładniowe oleje samochodowe możemy podzielić na

kilka grup:

−

oleje do skrzyń biegów,

−

oleje do skrzyń biegów zespolonych z przekładnią główną,

−

oleje do mostów napędowych,

−

oleje do automatycznych skrzyń biegów.

Rys. 4.

Porównanie lepkości olejów przekładniowych, ATF oraz silnikowych. [15]

Skrzynie biegów

Synchronizowane skrzynie biegów wymagają zwykle olejów o klasie API GL-4 i SAE od

80W po W-90. Częstym przypadkiem jest zalecenie używania oleju ATF w klasie min.

Dexron IID lub GM typ A, Suffix A itp., ewentualnie olej silnikowy – SAE 0W-40, 5W-50,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

10W-40, 20W-50; czasami można używać mieszanin olejów silnikowych i przekładniowych.

Stosowanie oleju klasy API GL-5 w skrzyniach, w których producent zaleca tylko GL-4 może

powodować korozję chemiczną stopów metali kolorowych, np. brązowych synchronizatorów.

Wyjątek stanowią oleje spełniające jednocześnie wymagania GL-4 i GL-5. Jeśli chodzi

o skrzynie rozdzielcze większość producentów przewiduje taki sam olej, jak w głównej

skrzyni biegów, choć są od tego wyjątki. Zwykle do tej samej skrzyni można stosować dwa,

trzy różne oleje, np.: 75W-90 GL4/GL-5, 80W GL-4 lub 75W-90 GL-4/GL-5, 80W-90 GL4,

czy też 75W-90, ATF Dexron IID lub 10W-40, Dexron IID itp. Decyzja o zastosowaniu

konkretnego oleju powinna być uzależniona od sposobu wykorzystania pojazdu, pory roku,

częstości wymian oleju, kompatybilnością oleju w innych podzespołach – mosty, skrzynia

rozdzielcza itp. Jeżeli bowiem używamy auto głównie w terenie z dużą ilością przeszkód

wodnych (konieczność częstej wymiany) nie warto lać drogiego syntetyku 75W-90, ale

zdecydować się na mineralny 85W-90, jeżeli oczywiście instrukcja zaleca takowy. Dla

odmiany użytkując pojazd w zimie, głównie na drogach i na krótkich dystansach, użycie

syntetyka jest już uzasadnione ekonomicznie. Stosowanie oleju o innej klasie lepkości niż

zalecana fabrycznie powinno być poparte doświadczeniem i przeprowadzane na

odpowiedzialność użytkownika samochodu. W skrzyniach z wymuszonym smarowaniem

należy unikać zalewania oleju o wyższej lepkości niż wymagania producenta przekładni, ze

względu na zwiększone opory przepływu i gorsze smarowanie łożysk ślizgowych. skrzyniach

rozdzielczych bez elementów synchronizujących można zwykle stosować oleje o wysokich

klasach jakości np. GL-5, chyba, że producent wyraźnie tego zabrania. Gdy skrzynia

rozdzielcza wyposażona jest w układ samoblokujący centralny mechanizm różnicowy, bądź

podobnie działające samoczynnie rozwiązanie, należy trzymać się dokładnie zaleceń

producenta odnośnie rodzaju i klas oleju. Jeśli chodzi o skrzynie biegów zblokowane

przekładnią główną i mechanizmem różnicowym, w samochodach terenowych rozwiązanie to

spotykane coraz częściej w nowych autach sportowo-rekreacyjnych typu Honda CR-V, Land

Rover Freelander, Lexus RX300, Hyundai Santa Fe itp.. Najczęściej w takich przypadkach

zalecane są „rzadkie" oleje np. SAE 80W w klasie jakości GL-4.

Oleje do skrzyń automatycznych

W automatycznych skrzyniach biegów stosuje się praktycznie tylko "czerwone" oleje

typu ATF. Ważna jest w tym wypadku klasyfikacja jakościowa oleju. Najczęściej określa się

ją według norm GM – Dexron. Podstawową klasą jest Dexron II z kolejnymi rozszerzeniami

D i E, oraz Dexron III. Oleje o wyższej klasie mogą zastępować oleje o klasie niższej, ale

nigdy odwrotnie. Spotykane są również inne normy, np. Ford Mercon, ewentualnie

oryginalne normy wytwórców przekładni.

Oleje do mostów

napędowych

Mosty napędowe wykonywane obecnie z przekładniami głównymi o zazębieniu kołowo-

łukowym lub hipoidalnym ze względu na duże poślizgi międzyzębne i duże naciski oraz

znaczne obciążenia łożysk wymagają zazwyczaj olejów API GL-5, SAE 75W-90, 80W-90,

85-W90; czasami dopuszczalne jest stosowanie olejów GL-4. Jeżeli samochód wyposażony

jest w tarciowy układ limited slip można się spodziewać wymagania stosowania oleju do tego

typu rozwiązań, zwykle syntetycznych 75W-90, 75W-140 z oznaczeniem LS, limited slip itp.

Niektórzy producenci LS zalecają specjalne domieszki do olejów. Jeśli chodzi o wybór

pomiędzy stabilniejszymi temperaturowo i droższymi syntetykami, a tańszymi olejami

mineralnymi polecić można te same zasady, jakie zostały podane dla skrzyń biegów. Dużo

zależy od specyfiki wykorzystania auta, sprawdzonych "patentów", stopnia zużycia

przekładni, czy wreszcie warunków klimatycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Układ centralnego smarowania

Ułatwieniem codziennej obsługi maszyn jest zastosowanie systemu centralnego

smarowania. Atutem tego systemu jest pełna gwarancja dotarcia zawsze świeżego smaru do

każdego z punktów smarowych, smarowanie podczas pracy maszyny oraz redukuje czas

przestoju maszyny. Centralne smarowanie redukuje także zużycie części maszyny jak również

do 70% spada zużycie smaru w porównaniu z ręcznym smarowaniem.

Filtry

Duże znaczenie podczas przeglądów okresowych maszyn i urządzeń drogowych ma

wymiana filtrów. Filtry służą do oczyszczania oleju przed powtórnym jego użyciem do

smarowania współpracujących części. Ich zadaniem jest przede wszystkim zatrzymanie

stałych produktów spalania, mogących przyśpieszać zużycie łożysk ślizgowych i gładzi

cylindrów. We współczesnych układach smarowania silników stosuje się wyłącznie filtry

pełnoprzepływowe. Można je podzielić na:

–

odśrodkowe,

–

szczelinowe,

–

papierowe.

Wadą wszystkich filtrów pełnoprzepływowych jest stopniowe zmniejszanie się ich

przepustowości w miarę gromadzenia się zanieczyszczeń.

Pierwsze filtry, które miały chronić najdelikatniejsze części silnika przed

zanieczyszczeniem, wyprodukowano w zakładach Bosch już w roku 1930.

Obecnie Bosch oferuje ponad 1000 różnych filtrów np.:

–

filtr paliwa,

–

filtr powietrza,

–

filtr oleju,

–

filtry kabinowe,

–

filtr z aktywnym węglem.

Proces starzenia

W procesie eksploatacji pojazdy częściowo lub całkowicie tracą swoje własności

użytkowe. Przyczyną tego stanu jest występowanie zjawisk fizycznego starzenia pojazdów

(maszyn), istniejących również niezależnie od naszej woli. Działanie podmiotów procesu

eksploatacji polega na ograniczaniu tych własności dzięki wykonywaniu zbioru określonych

czynności. Zbiór tych czynności nazywa się obsługiwaniem. Technologiczne procesy

poszczególnych rodzajów obsługiwania są charakteryzowane przez zakres i kolejność

wykonywanych prac, zależnie od typu pojazdu i jego przeznaczenia.

Obsługa zapobiegająca starzeniu:

−

mycie, czyszczenie,

−

przeglądy kontrolne,

−

regulacje,

−

mocowanie połączeń,

−

prace smarownicze,

−

uzupełnianie płynów,

−

prace przy ogumieniu.

Obsługa naprawcza:

−

naprawa,

−

mycie,

−

przeglądy,

−

demontaż,

−

wymiana-naprawianie,

−

montaż.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Zużycie maszyny

Podstawowym miernikiem pracy, wspólnym dla wszystkich maszyn jest czas. Okres od

momentu przyjęcia maszyny do momentu jej likwidacji (złomowania) nazywany jest

całkowitym okresem eksploatacji (żywotnością) albo okresem całkowitego zużycia.

Rozróżnia się następujące pojęcia całkowitego okresu eksploatacji:

–

zużycie ekonomiczne (wynika z postępu technicznego jak również powoduje obniżenie

wartości początkowej maszyny i jest zaliczane w koszty działalności),

–

zużycie techniczne (nierównomierność zużywania się poszczególnych części, elementów

i zespołów maszyny),

–

zużycie naturalne (normalne, które przebiega sukcesywnie, jako skutek upływu czasu

i eksploatacji maszyny przy zachowaniu prawidłowych warunków eksploatacji).

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znaczenie ma smarowanie układów w maszynie?

2. Jakie czynności wykonujemy podczas sprawdzania stanu olejów w maszynie?

3. Jakim parametrom powinien odpowiadać olej silnikowy?

4. Co rozumiemy pod pojęciem oleje letnie i oleje zimowe?

5. Co rozumiemy pod pojęciem zużycie naturalne maszyny?

6. Jakie jest przeznaczenie olejów przekładniowych?

7. Jakie podstawowe własności olejów silnikowych?

8. Jakie czynności należy wykonać podczas przygotowania maszyny lub urządzenia na

okres zimowy?

9. Co to jest tarcie?

10.

Na czym polega proces starzenia?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wskaż i nazwij podstawowe układy, które występują w maszynie lub urządzeniu

drogowym wskazanym Ci przez nauczyciela i czy w czasie eksploatacji wymagają

smarowania. Opisz je w notatniku. Określ stan techniczny elementów poszczególnych

układów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać

w

materiałach

dydaktycznych

informacje

dotyczące

smarowania

podstawowych układów występujących w maszynie lub urządzeniu drogowym,

2) wskazać podstawowe układy występujące w pojeździe, maszynie drogowej, które

w czasie eksploatacji wymagają smarowania,

3) wykonać opis układów w notatniku,

4) określić stan techniczny elementów poszczególnych układów,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

pojazd, maszyna drogowa lub makieta,

−

odzież ochronna i robocza przewidziana na danym stanowisku pracy,

−

dokumentacja techniczna pojazdu lub maszyny,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

−

przybory do pisania,

−

notatnik,

−