Nr. 102 - 2010/2

Przegl

ą

d technologii produkcji biogazu (cz

ęść

trzecia)

mgr in

ż

., Dipl.-Ing. Olaf Kujawski (LimnoTec GmbH, Hille)

Niniejszy artykuł opisuje w szczególno

ś

ci obecnie najcz

ęś

ciej stosowane

technologie

magazynowania,

uzdatniania

oraz

energetycznego

wykorzystywania biogazu jak równie

ż

technologi

ę

przetwarzania pozostało

ś

ci

pofermentacyjnej.

Magazynowanie biogazu

Biogaz jest gromadzony oraz buforowany w bezci

ś

nieniowych zbiornikach

umieszczonych na wi

ę

kszo

ś

ci biogazowni nad komorami fermentacji. Rzadziej do

tego celu, ze wzgl

ę

dów finansowych, stosuje si

ę

zewn

ę

trzne zbiorniki. Ci

ś

nienie w

zbiornikach biogazu tylko nieznacznie ró

ż

ni si

ę

od ci

ś

nienia atmosferycznego (± 5

mbar) natomiast ich ł

ą

czna obj

ę

to

ść

wystarcza na pare godzin pracy instalacji. W

zale

ż

no

ś

ci od pory roku, temperatura biogazu wynosi od kilkunastu do około 40

o

C. Z

uwagi na bezpiecze

ń

stwo eksploatacji, zbiorniki biogazu musz

ą

by

ć

wyposa

ż

one w

system pomiaru ich napełnienia oraz urz

ą

dzenia zabezpieczaj

ą

ce przed nad- lub

podci

ś

nieniem.

Jak mo

ż

na wykorzysta

ć

biogaz?

Biogaz jest mieszanin

ą

ró

ż

nych gazów: metanu (50 – 75 % obj.), dwutlenku w

ę

gla

(25 – 50 % obj.), pary wodnej (2 – 7 % obj.), siarkowodoru (20 – 20.000 ppm), azotu

(< 2 % obj.), wodru (< 1 % obj.) oraz tlenu (< 1 % obj.). Zwi

ą

zki niepo

żą

dane w

biogazie to przede wszystkim siarkowodór oraz para wodna oraz w przypadku

niektórych technologii energetycznego wykorzystania biogazu dwutlenek w

ę

gla. W

zale

ż

no

ś

ci od sposobu jego wykorzystania biogaz musi zosta

ć

odpowiednio

przetworzony lub uzdatniony (rys 1).

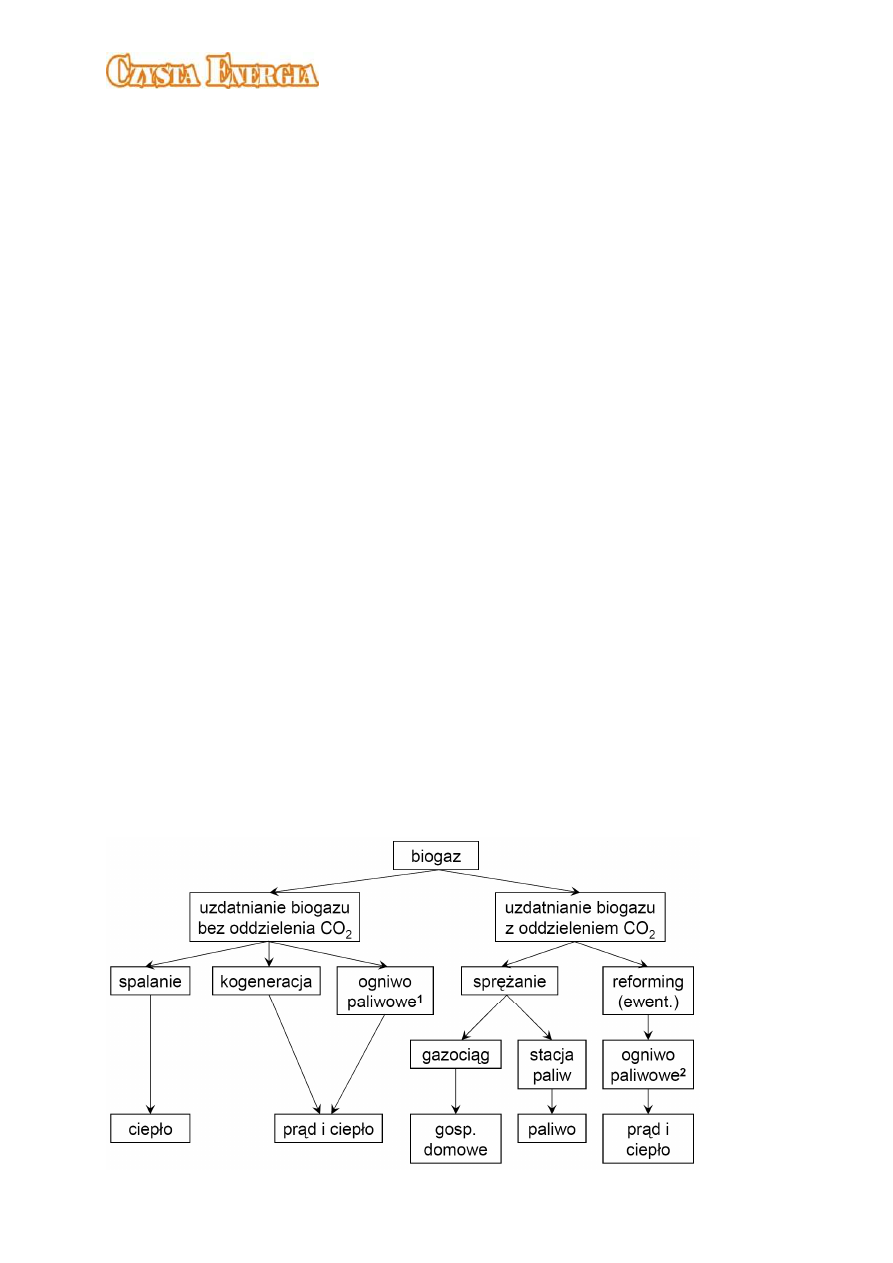

Nr. 102 - 2010/2

Rys 1 metody uzdatniania i wykorzystania biogazu [1] (1 - ogniwa paliwowe typów

SOFC, MCFC; 2 – ogniwa paliwowe typów PAFC, PEMFC)

Odsiarczanie i osuszanie biogazu

Proces odsiarczania mo

ż

e by

ć

realizowany przy u

ż

yciu metody biologicznego

utleniania siarki lub na drodze fyzyko-chemicznej przy zastosowaniu specjalnych

urz

ą

dze

ń

i zwi

ą

zków chemicznych. Zwykle metoda biologiczna stanowi pierwszy

etap odsiarczania. Najcz

ęś

ciej stosowany wariant tej technologii polega na

wdmuchiwaniu tlenu lub powietrza atmosferycznego do zbiorników biogazu.

Odsiarczanie biologiczne mo

ż

e by

ć

równie

ż

realizowane w reaktorach zewn

ę

trznych.

Technologia ta polega na uzyskaniu w biogazie stosunkowo niskiego st

ęż

enia tlenu

(około 1%). W takich warunkach rozwijaj

ą

si

ę

bakterie utleniaj

ą

ce siark

ę

z postaci

H

2

S do siarki atomowej zgodnie z reakcj

ą

:

H

2

S + 0,5 0

2

-> S(

↓

) + H

2

O

Odsiarczanie chemiczne mo

ż

na realizowa

ć

zarówno w reaktorze biologicznym lub w

specjalnie do tego celu skonstruowanej kolumnie (reaktor zewn

ę

trzny). W obu

przypadkach siark

ę

z biogazu usuwa si

ę

za pomoc

ą

zastosowania zwi

ą

zków

chemicznych takich jak chlorki

ż

elaza III i II, wodorotlenek sodu oraz wodorotlenek

ż

elaza. Odsiarczanie biogazu mo

ż

na równie

ż

przeprowadza

ć

na drodze adsorpcji

przy wykorzystaniu w

ę

gla aktywnego.

Odsiarczanie pełni bardzo wa

ż

n

ą

rol

ę

ze wzgl

ę

du na korozyjne wła

ś

ciwo

ś

ci

zwi

ą

zków siarki, Dlatego w biogazie, zgodnie z zaleceniami producentów

kogeneratorów, nie powinno by

ć

wi

ę

cej ni

ż

200 – 300 ppm H

2

S. Odsiarczanie

biologiczne jest stosunkowo tanie jednak nie gwarantuje odpowiednio niskich st

ęż

e

ń

H

2

S w ka

ż

dym przypadku. W wypadku zastosowania substratów o wysokiej

zawarto

ś

ci siarki (np. gnojowicy

ś

wi

ń

skiej lub rzepaku) istnieje konieczno

ść

wykorzystania dro

ż

szych lecz skuteczniejszych metod odsiarczania fizyko-

chemicznego.

Zawarto

ść

pary wodnej w biogazie powoduje znaczne obni

ż

enie jego warto

ś

ci

opałowej. 1 m

3

biogazu w temperaturze 35

o

C zawiera około 40 g wody. Biogaz

mo

ż

na „osuszy

ć

” poprzez obni

ż

enie jego temperatury lub/oraz przez podwy

ż

szenie

jego ci

ś

nienia. W wyniku zmiany tych parametrów para wodna kondensuje. Proces

ten ma miejsce ju

ż

w przewodach biogazu natomiast jego zintensyfikowanie jest

mo

ż

liwe poprzez zastosowanie instalacji osuszania biogazu wyposa

ż

onych w

spr

ęż

arki oraz chłodziarki biogazu.

Po odsiarczeniu oraz osuszeniu biogaz nadaje si

ę

do bezpo

ś

redniego wykorzystania

w piecach, silnikach kogeneratorów oraz niektórych typach ogniw paliwowych (typy:

SOFC i MCFC). Pozostałe technologie energetycznego wykorzystania biogazu

wymagaj

ą

jednak jego dalszego uzdatniania w celu usuni

ę

cia lub zminimalizowania

ilo

ś

ci CO

2

czyli inaczej mówi

ą

c wzbogacenia biogazu.

Nr. 102 - 2010/2

Produkcja energii

Zdecydowanie najcz

ęś

ciej stosowan

ą

technologi

ą

produkcji energii z biogazu jest

kogeneracja, czyli równoczesna produkcja energii elektrycznej i cieplnej w tak

zwanym kogeneratorze (fot. 1). Składa si

ę

on z silnika gazowego przetwarzaj

ą

cego

energi

ę

chemiczn

ą

biogazu na mechaniczn

ą

oraz generatora energii elektrycznej.

Ciepło wytwarzane przez kogenerator jest ujmowane w procesie jego chłodzenia. W

zale

ż

no

ś

ci od zastosowanego silnika wyró

ż

nia si

ę

dwa typy kogeneratorów: ze

zmodyfikowanymi silnikami diesla oraz z gazowymi silnikami tłokowymi Otto.

Pierwszy rodzaj kogeneratora wymaga ci

ą

głego dostarczania małej ilo

ś

ci paliwa (np.

diesel, biodiesel, olej ro

ś

linny). Jego zalet

ą

jest nieprzerwana praca nawet przy

niskim st

ęż

eniu metanu w biogazie, natomiast jego wad

ą

jest konieczno

ść

zastosowania dodatkowego paliwa. Drugi rodzaj kogeneratora, z gazowym silnikiem

tłokowym jest obecnie du

ż

o cz

ęś

ciej stosowany przede wszystkim z powodów

ekologicznych (brak dodatkowego paliwa). Ijego niew

ą

tpliw

ą

zalet

ą

jest konstrukcja

zaprojektowania do spalania biogazu jednak wad

ą

niska efektywno

ść

przy niskim

st

ęż

eniu metanu. Ł

ą

czna sprawno

ść

wytwarzania energii w procesie kogeneracji

wynosi około 85%. Efektywno

ść

wytwarzania energii elektrycznej waha si

ę

, w

zale

ż

no

ś

ci od producenta i wielko

ś

ci kogeneratora, w granicach od 33 – 45 %

[1]

.

Obecnie najcz

ęś

ciej buduje si

ę

biogazownie o mocy w przedziale od 500 do 1.500

kW

el

. Elektrociepłownie tej wielko

ś

ci idealnie nadaj

ą

si

ę

do zastosowania w ramach

tak zwanej energetyki rozproszonej. Przy takim sposobie wytwarzania i dostarczania

energii, z uwagi na stosunkowo niewielkie odległo

ś

ci od wytwórcy do odbiorcy straty

na przesyłach s

ą

znacznie ni

ż

sze ni

ż

w wypadku energetyki konwencjonalnej.

Kogeneracja biogazu jest wi

ę

c bardzo efektywnym sposobem wytwarzania oraz

dostarczania do odbiorcy ko

ń

cowego energii elektrycznej i ciepła.

Fot 1 Kogenerator (archiwum autora)

Biogaz mo

ż

na równie

ż

przetwarza

ć

na energi

ę

eklektyczn

ą

i ciepło w ogniwach

paliwowych, silnikach sterlinga oraz mikro turbinach gazowych. Wysokie koszty

Nr. 102 - 2010/2

inwestycyjne jak na razie hamuj

ą

zastosowanie tego typu technologii na

biogazowniach.

Usuwanie CO

2

z biogazu. Produkcja biometanu

Zgodnie z [2] i [3] jedn

ą

z dwóch najbardziej rozpowszechnionych metod usuwania

CO

2

z biogazu w Europie jest absorpcja chemiczna za pomoc

ą

technologii płuczki

wodnej. Proces opiera si

ę

na ró

ż

nej zdolno

ś

ci do rozpuszczania gazów w wodzie.

Gazy takie jak CO

2

(dwutlenek w

ę

gla) oraz H

2

S (siarkowodór) jak i NH

3

(amoniak)

łatwiej ulegaj

ą

absorpcji ni

ż

polarne hydrofobowe w

ę

glowodory (np. CH

4

– metan).

Drug

ą

co do cz

ę

sto

ś

ci zastosowania w Europie technologi

ą

jest adsorpcja przy

zmiennym ci

ś

nieniu (eng. PSA - Pressure Swing Adsorption). CO

2

ulega adsorpcji na

w

ę

glu aktywnym, sitach molekularnych (zeolitach) oraz porowatych polimerach w

warunkach wysokiego ci

ś

nienia oraz niskiej temperatury. Obydwie metody pozwalaj

ą

na produkcj

ę

biometanu o czystej zawarto

ś

ci metanu na poziomie 98 – 99 %.

Rzadko stosowane w praktyce rozwi

ą

zania do usuwania CO

2

z biogazu to

technologia Selexo, absorpcja chemiczna za pomoc

ą

Etanoloaminy, filtracja

membranowa oraz technologia niskich temperatur.

Wszystkie wymienione powy

ż

ej technologie charakteryzuj

ą

si

ę

stosunkowo wysokimi

kosztami inwestycyjnymi oraz eksploatacyjnymi, dlatego te

ż

usuwanie CO

2

z biogazu

znalazło dotychczas swoje zastosowanie jedynie na kilkunastu biogazowniach w

Szwecji, Niemczech i Austrii. Coraz dynamiczniejszy post

ę

p w tej dziedzinie i

rosn

ą

ce ceny kopalnych no

ś

ników energii pozwalaj

ą

jednak mie

ć

nadziej

ę

, ze ju

ż

w

niedalekiej przyszło

ś

ci technologie te b

ę

d

ą

powszechniej stosowane. Po usuni

ę

ciu

CO

2

w biogazie zawarto

ść

metanu dorównuje gazowi ziemnemu. Gaz po takim

procesie mo

ż

na wprowadzi

ć

zatem do sieci, wykorzysta

ć

jako paliwo oraz do

produkcji ciepła i energii elektrycznej w ogniwach typów PAFC, PEMFC.

Obróbka, składowanie i wykorzystanie pozostało

ś

ci pofermentacyjnej

Pozostało

ś

ci pofermentacyjne znakomicie nadaj

ą

si

ę

jako nawóz dla rolnictwa,

poniewa

ż

posiadaj

ą

wysokie zawarto

ś

ci pierwiastków biogennych takich jak azot (N),

fosfor (P) oraz potas (K). W zale

ż

no

ś

ci od wyboru technologii wyró

ż

nia si

ę

płynne

oraz stałe pozostało

ś

ci pofermentacyjne.

Pozostało

ś

ci płynne mog

ą

by

ć

składowane w zbiornikach otwartych lub przykrych

dachami gazoszczelnymi, poddane procesowi separacji na frakcje o wysokiej suchej

pozostało

ś

ci i frakcj

ę

o niskiej suchej pozostało

ś

ci lub odwadniane.

Pozostało

ś

ci pofermentacyjne nie mog

ą

by

ć

zgodnie z polskim prawem [4] od 31.11

do 01.03 wykorzystywane do nawo

ż

enia pól. Obiekty biogazowni musz

ą

by

ć

zatem

wyposa

ż

one w zbiorniki o odpowiedniej pojemno

ś

ci. Pokrycie tych zbiorników

magazynowych mo

ż

e powodowa

ć

dodatkowe uzyski biogazu.

Płynne pozostało

ś

ci pofermentacyjne posiadaj

ą

ce such

ą

pozostało

ść

na poziomie

powy

ż

ej 6 - 8 % mo

ż

na podawa

ć

procesowi rozdzielenia na frakcje. W wyniku

rozdziału przy u

ż

yciu stosunkowo prostych technik separacji (np. prasa

ś

rubowa, fot

2) mo

ż

liwe jest uzyskanie pozostało

ś

ci o warto

ś

ci około 20% suchej masy (fot. 3)

oraz płynnej pozostało

ś

ci o około 3 – 5 % suchej masy. Proces ten pozwala zatem

Nr. 102 - 2010/2

zaoszcz

ę

dzi

ć

pojemno

ść

zbiorników magazynowych oraz koszty transportu

przetworzonej pozostało

ś

ci fermentacyjnej.

Fot. 2 Prasa

ś

rubowa (archiwum firmy LimnoTec)

Fot 3 Odseparowana pozostało

ść

pofermentacyjna o warto

ś

ci 20 % suchej

pozostało

ś

ci (archiwum firmy LimnoTec)

Odwadnianie pozostało

ś

ci mo

ż

na realizowa

ć

poprzez zastosowanie wirówek,

procesów membranowych oraz suszenia przy wykorzystaniu ciepła produkowanego

Nr. 102 - 2010/2

na biogazowni. W wyniku odwadniania z pozostało

ś

ci fermentacyjnej mo

ż

na

wytwarza

ć

nawóz granulowany.

Podsumowanie

Biogaz jest produktem fermentacji metanowej. Dalsze energetyczne wykorzystanie

tego surowca determinuje sposób jego przygotowania oraz konieczne kroki jego

uzdatniania. Pozostało

ś

ci pofermentacyjne to nie tylko odpad ale równie

ż

wysokowarto

ś

ciowy produkt biogazowni, który z powodzeniem mo

ż

e konkurowa

ć

z

nawozami sztucznymi. Jego odpowiednia obróbka mo

ż

e przyczyni

ć

si

ę

do

oszcz

ę

dno

ś

ci kosztów inwestycyjnych oraz eksploatacyjnych.

Literatura

1.

Kuratorium für Technik und Bauwesen in der Landwirtschaft e.V. (KTBL)

(2007): Faustzahlen für Biogas, Herausgeber: KTBL und Fachagentur

Nachwachsende Roh-stoffe e.V. (FNR)

2.

Beil M., Hoffstede U. (2009): Biomethan als Fahrzeugkraftstoff –

Praxiserfahrungen aus Europa.

3.

KTBL (2009): Die Landwirtschaft als Energieerzeuger, Darmstadt

4.

Rozporz

ą

dzenie Ministra Rolnictwa i Rozwoju Wsi z dnia 16 kwietnia 2008 r. w

sprawie szczegółowego sposobu stosowania nawozów oraz prowadzenia

szkole

ń

z zakresu ich stosowania, Dz.U. 2008 nr 80 poz. 479

Wyszukiwarka

Podobne podstrony:

Przeglad technologii biogazu 2

Energetyczne wykorzystanie biom przeglad technologii KOTOWICZ B

[7]Przegląd technologii magazynowana energii sprężonego powietrza i wodoru

Technologie - cz.2, Przegląd technologii-1, Przegląd technologii (1)

Technologie - cz.2, Przegląd technologii-3, Przegląd technologii (3)

Przegląd technologii zgazowania biopaliw stałych(1)

Przegląd Technologii Stropów

Energetyczne wykorzystanie biom przeglad technologii KOTOWICZ B

Grzegorz WIELGOSINSKI Przeglad technologii artykuł

Przegląd technologii 1 doc

Przegląd technologii 2 doc

Przegląd technologii bezprzewodowych

Biogaz, Studia, 1-stopień, inżynierka, Ochrona Środowiska, Technologie stosowane w ochronie środowis

Technologia współspalania paliw konwencjonalnych z biomasą i biogazem, WSZYSTKO O ENERGII I ENERGET

Przeglad stosowanych technologi Nieznany

Przegląd stanu technologii języka naturalnego, Wisniewski.Andrzej, Analiza.Obrazow.I.Sygnalow, Mater

TECHNOLOGIE produkcji biogazu, Biogaz

więcej podobnych podstron