26. Grunty i kruszywa stabilizowane cementem

1.0 Metody wzmacniania

W zależności od rodzaju i stanu gruntu stosuje się następujące metody wzmacniania:

• stabilizacja mechaniczna

• doziarnianie

• stabilizacja chemiczna

• materace z geosyntetyków i kruszywa

• wzmocnienie głębokie: pale i kolumny

• wymiana gruntu podłoża

1.1 Podbudowy stabilizowane spoiwami hydraulicznymi

Przez stabilizację gruntu spoiwem hydraulicznym należy rozumieć zwiększenie w

sposób trwały wytrzymałości gruntu naturalnego na oddziaływanie ruchu i warunków

atmosferycznych przez zastosowanie chemicznych metod wzmacniania.

Grunty w podłożu nawierzchni w zależności od ich rodzaju, warunków wodnych i

temperaturowych mogą zmieniać w większym lub mniejszym stopniu swoje właściwości.

Przez wprowadzenie do gruntu materiałów wiążących takich jak: cement, wapno, popiół

lotny, grunt ulega wzmocnieniu, jest bardziej wytrzymały na obciążenia, a jego właściwości

fizykochemiczne są ustabilizowane i niezmienne w różnych porach roku.

1.2 Stabilizacja gruntu cementem

Stabilizacja gruntu cementem - najczęściej stosowana metoda stabilizacji chemicznej.

Jest to proces technologiczny polegający na zmieszaniu rozdrobnionego gruntu z optymalną

ilością cementu i wody oraz zagęszczaniu takiej mieszanki, która po stwardnieniu jest

bardziej wytrzymała na obciążenia i działanie czynników atmosferycznych.

Kruszywo stabilizowane cementem - mieszanka kruszywa naturalnego, cementu i wody, a w

razie potrzeby dodatków ulepszających, np. popiołów lotnych lub chlorku wapniowego,

dobranych w optymalnych ilościach, zagęszczona i stwardniała w wyniku ukończenia procesu

wiązania cementu.

Podbudowa z gruntu stabilizowanego cementem jest to jedna lub dwie warstwy z mieszanki

cementowo-gruntowej, która po zmieszaniu stanowi fragment nośnej warstwy nawierzchni

drogowej.

Cement jako spoiwo przeznaczony jest głównie w celu wytwarzania materiałów o dużej

wytrzymałości na ściskanie. Często grunty ze względu na swój skład (części pylaste i ilaste,

zanieczyszczenia organiczne), mają ograniczoną przydatność do stabilizacji cementem. A

jeśli nawet będzie możliwe jego zastosowanie, należy pamiętać o jego specyficznych

właściwościach takich jak duża sztywność i odkształcenia skurczowe, co w konsekwencji

może często prowadzić do powstania spękań poprzecznych, a te z kolei mogą powodować

pojawienie się spękań odbitych w nawierzchni.

Zastosowanie:

Podbudowę z gruntów stabilizowanych cementem stosuje się do budowy nośnych warstw

nawierzchni drogowych, placów postojowych, chodników i ścieżek rowerowych oraz

wykonywania poszerzeń istniejących nawierzchni.

Grubość warstw podbudowy:

• 15 cm, w przypadku mieszania na miejscu sprzętem rolniczym,

• 18 cm, w przypadku mieszania na miejscu sprzętem specjalistycznym,

• 22 cm, w przypadku mieszania w mieszarce stacjonarnej.

Jeżeli projektowana grubość warstw podbudowy jest większa od maksymalnej, to stabilizację

należy wykonać w 2 warstwach.

Warunki wykonanie stabilizacji

- brak opadów

- podłoże nie jest zamarznięte

- temp. powietrza min 5°C w czasie najbliższych 7 dni

2.0 Materiały

• Grunt

Przydatność gruntów do stabilizacji cementem należy określać na podstawie wyników

badań laboratoryjnych.

Grunt można uznać za przydatny do stabilizacji cementem, gdy wytrzymałość na

ś

ciskanie i mrozoodporność próbek gruntu stabilizowanego są zgodne z wymaganiami.

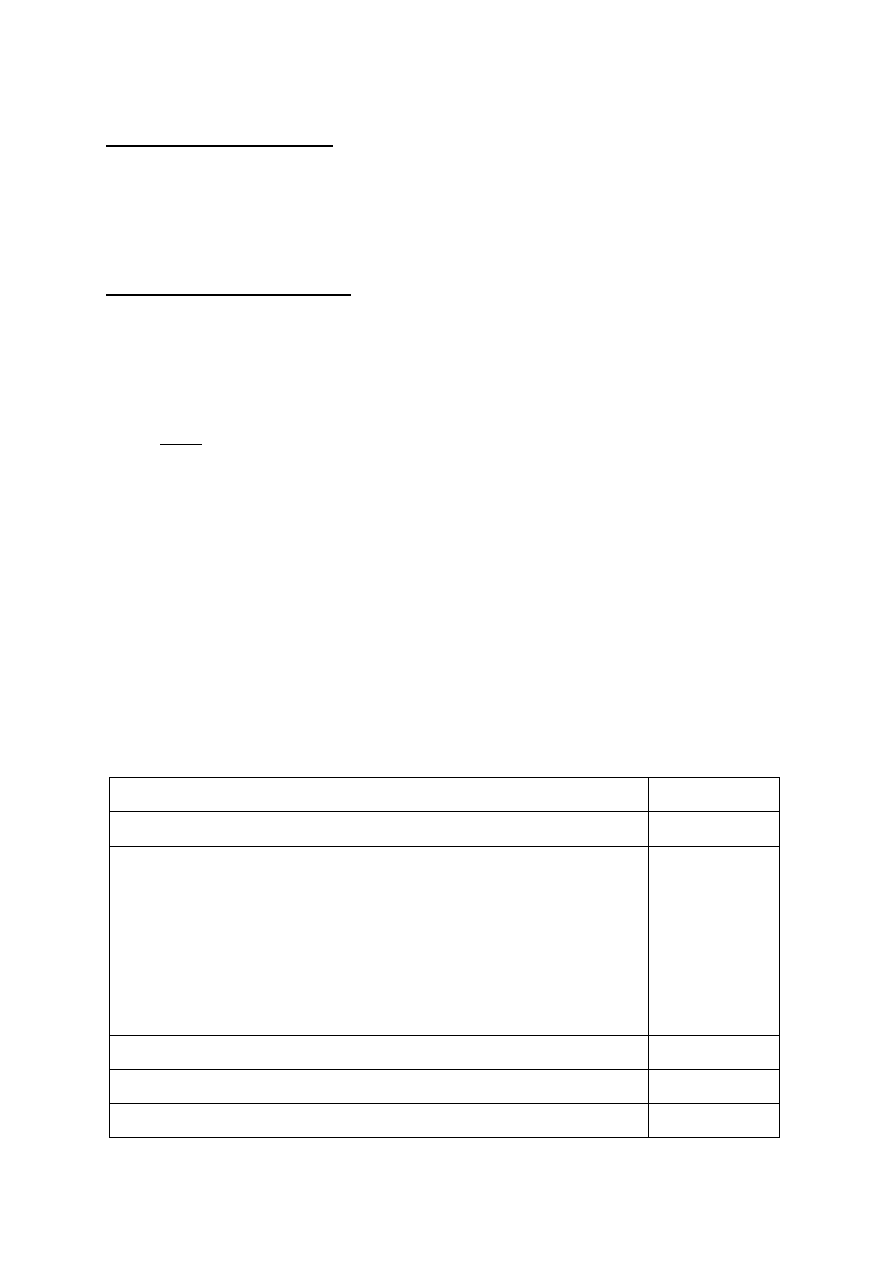

Wymagania wobec gruntów przeznaczonych do stabilizacji cementem

- wskaźnik piaskowy WP od 20 do 50%

- zawartość frakcji <0,075 mm do 15%

- zawartość frakcji>2mm min 30%

- zawartość części organicznych do 2%

- granica płynności do 40%

- wskaźnik plastyczności do 15%

- odczyn kwasowości pH 5-8

- siarczany w przeliczeniu na SO

3

,

do 1%

- wymagania wg tablicy

Właściwości

Wymagania

1

2

Uziarnienie, % (m/m):

zawartość ziarn przechodzących przez sito # 50 mm,

zawartość ziarn przechodzących przez sito # 25 mm,

zawartość ziarn przechodzących przez sito # 4 mm,

zawartość ziarn przechodzących przez sito # 0,25 mm,

zawartość ziarn przechodzących przez sito # 0,05 mm,

zawartość części mniejszych od 0,002 mm, nie więcej niż

100

85÷100

50÷100

10÷100

0÷100

20

Granica płynności, % (m/m), nie więcej niż

40

Wskaźnik plastyczności, % (m/m), nie więcej niż

15

Odczyn pH

5÷8

, % (m/m), nie więcej niż

2,0

przeliczonych na SO

3

, % (m/m), nie więcej niż

1,0

Grunty nie spełniające w/w wymagań można ulepszać chlorkiem wapniowym, wapnem lub

popiołami lotnymi. Ilość oraz rodzaj dodatku określa się przez wykonanie badań

mrozoodporności i wytrzymałości na ściskanie.

Grunty o kwasowości pH < 5 należy odkwasić przed stabilizacją (np. wapno gaszone).

• Kruszywo

Do stabilizacji można stosować piaski, mieszanki, żwiry spełniające wymagania:

- zawartość frakcji <0,075 mm do 15%

- zawartość frakcji>2mm min 30%

- zanieczyszczenia organiczne – wzorzec

- zanieczyszczenia obce do 0,5%

- siarczany w przeliczeniu na SO

3

,

do 15

Jeżeli kruszywo przeznaczone do wykonania warstwy nie jest wbudowane bezpośrednio po

dostarczeniu na budowę i zachodzi potrzeba jego okresowego składowania na terenie

budowy, to powinno być ono składowane w pryzmach, na utwardzonym i dobrze

odwodnionym placu, w warunkach zabezpieczających przed zanieczyszczeniem i

wymieszaniem różnych rodzajów kruszyw

• Woda

- woda zgodna z PN-88/B-32250

- woda wodociągowa pitna – można stosować bez badań laboratoryjnych

- zastosowanie wody z wątpliwego źródła – wykonanie dodatkowych badań chemicznych

(norma)lub badań porównawczych na wytrzymałość próbek z użyciem pitnej wody

wodociągowej i sprawdzanej wody

• Cement

- klasy 32,5, (cement portlandzki, cement portlandzki z dodatkami, cement hutniczy)

- wymagania dla cementu wg PN B 19701

o

Wytrzymałość na ściskanie po 7 dniach – nie mniej niż 16 MPa

o

Wytrzymałość na ściskanie po 28 dniach – nie mniej niż 32,5 MPa

o

Początek wiązania – najwcześniej po upływie 1 h

o

Koniec wiązania – najwcześniej po upływie 12 h

o

Stałość objętości – nie więcej niż 10 mm

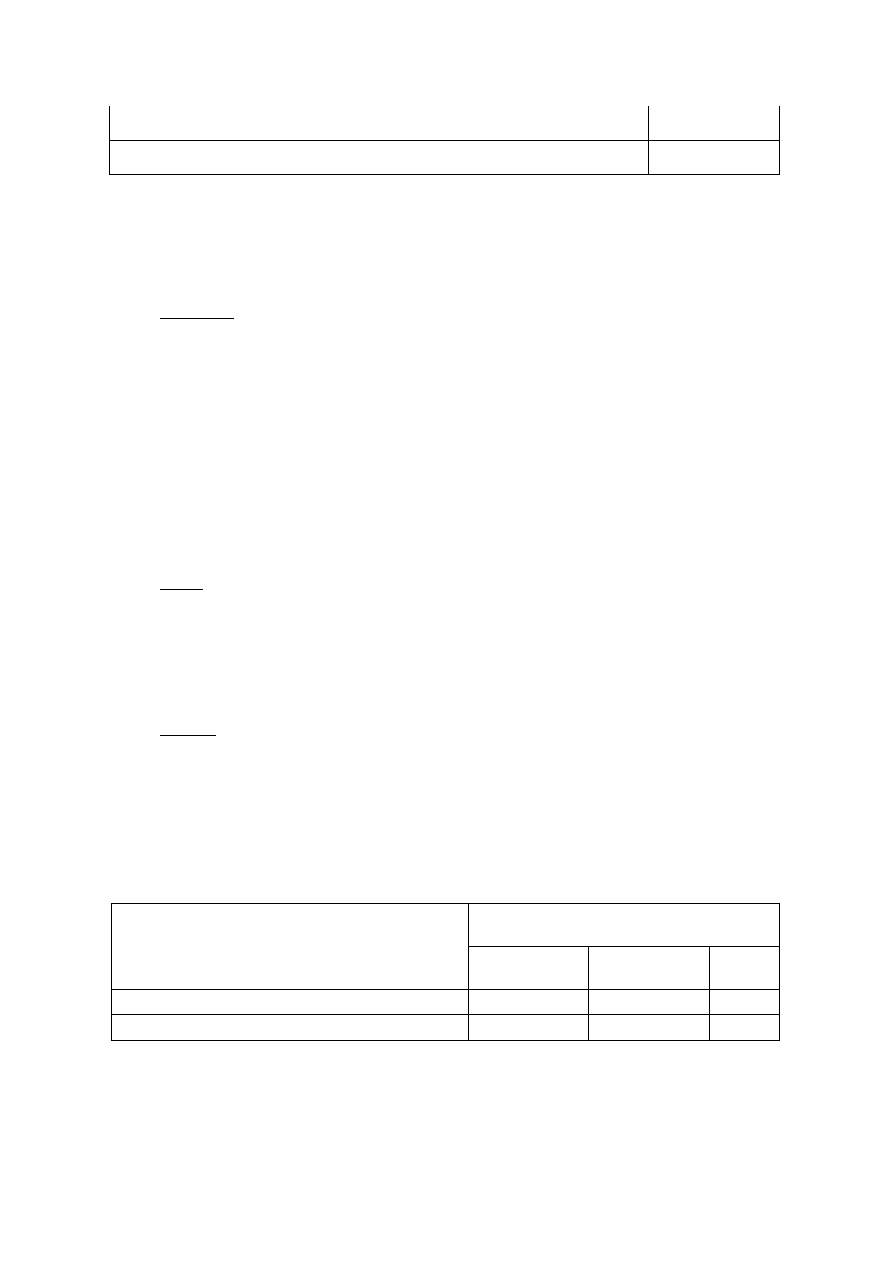

- maksymalna zawartość cementu w mieszance

Maksymalna zawartość cementu, % w stosunku

do masy suchego gruntu lub kruszywa

Kategoria ruchu

podbudowa

zasadnicza

podbudowa

pomocnicza

ulepszone

podłoże

KR2 do KR6

-

6

8

KR1

8

10

10

Większa ilość cementu może skutkować pojawieniem się spękań spowodowanych skurczem

Małe dodatki cementu ulepszają grunt, zwiększają jego spójność i jednocześnie zmniejszają

jego plastyczność i nasiąkliwość.

3.0

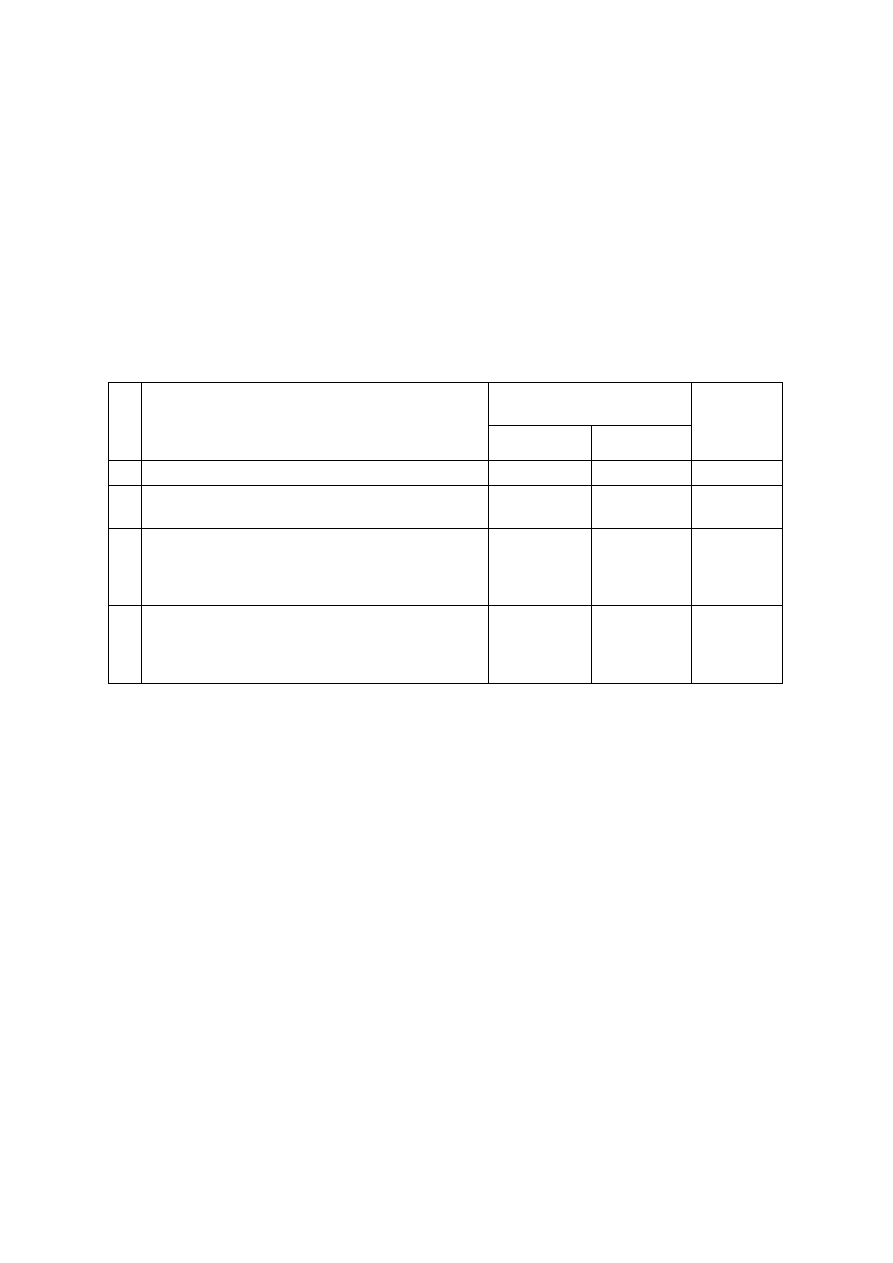

Wymagania dla gruntów lub kruszyw stabilizowanych cementem

Wartość wytrzymałości na ściskanie jest głównym wskaźnikiem określającym przydatność

danego gruntu.

Dolne zakresy wartości zamieszczone w tablicy dotyczą cementu klasy 32,5, natomiast górne

cementów klasy 32,5 R.

Mieszanka cementowo-gruntowa zagęszczona i stwardniała w wyniku procesu wiązania

cementu w zależności od rodzaju konstrukcji powinna charakteryzować się wytrzymałością i

wskaźnikiem mrozoodporności podanymi w tablicy:

Wytrzymałość na ściskanie

próbek nasyconych wodą (Mpa)

Lp

Rodzaj warstwy w konstrukcji nawierzchni drogowej

po 7 dniach

po 28 dniach

Wskaźnik

mrozoodporn

ości

1

2

3

4

5

1 Podbudowa zasadnicza dla KR1 lub pomocnicza dla

KR2 do KR6

1,6÷2,2

2,5÷5,0

0,7

2 Górna część warstwy ulepszonego podłoża gruntowego

o grubości co najmniej 10 cm dla KR5 i KR6 lub górna

część warstwy ulepszonego słabego podłoża z gruntów

wątpliwych oraz wysadzinowych

1,0÷1,6

1,5÷2,5

0,6

3 Dolna część warstwy ulepszonego podłoża gruntowego

w przypadku posadowienia konstrukcji nawierzchni na

podłożu z gruntów wrażliwych na działanie mrozu i

wody (wątpliwych i wysadzinowych)

-

0,5÷1,5

0,6

4.0 Technologie wykonania stabilizacji

Grunty spoiste przed dodaniem cementu powinny być rozdrobnione tak, aby przez sito o boku

4 mm przechodziło co najmniej 80 % gruntu.

Czas od momentu dodania cementu do momentu zakończenia mieszania i ułożenia w

podbudowie nie powinien przekraczać 1 godziny.

Dodatki ulepszające wprowadza się przed dodaniem cementu. Powinny być równomiernie

rozłożone na całej powierzchni podbudowy i wstępnie przemieszane z gruntem.

• Na miejscu

• W mieszarkach stacjonarnych

Stabilizacja na miejscu

• Czas od rozłożenia cementu do zakończenia 2 godziny

• Proces

- wzruszenie i rozdrobnienie

- rozścielenie i wymieszanie dodatków

- rozścielenie cementu

- mieszanie gruntu z cementem na sucho

- zwilżenie do w

opt

- wyprofilowanie

- zagęszczenie

- pielęgnacja

• Sprzęt

- mieszarki jedno lub wielowirnikowe do wymieszanie gruntu z spoiwem

- spycharki, lub równiarki lub sprzęt rolniczy (pługi, brony, kultywatory) do

spulchniania gruntu

- ciężkie szablony do wyprofilowania warstwy

- rozsypywarki wyposażone w osłony przeciwpylne i szczeliny o regulowanej

szerokości rozsypywania spoiw

- przewoźne zbiorniki na wodę z możliwością kontroli dozowania wody

- walce ogumione, stalowe wibracyjne lub statyczne (zagęszczanie)

- zagęszczarki płytowe, ubijaki mechaniczne (zagęszczanie w miejscach

trudnodostępnych)

• Zalety metody

- sprzęt jest lekki, dość tani i łatwy do transportu

- bezpośredni po wymieszaniu cały odcinek jest gotowy do zagęszczenia

- dość duża wydajność dzienna (do 1000m2 na jedną frezę)

- możliwe jest osuszanie gruntu przez odparowanie w czasie kilkakrotnego mieszania

• Wady metody

- trudno uzyskać równomierną grubość stabilizowanej warstwy

- wymieszanie nie jest tak równomierne jak przy innych metodach

- w czasie suszy może być zbyt duże odparowywanie

Stabilizacja w wytwórni

• Proces

- dozowanie i mieszanie wody, stabilizatorów i dodatków w mieszance stacjonarnej

- zwilżyć podłoże i ustawić prowadnice

- mieszanka o wopt

- układać układarkami lub równiarkami

- profilowanie

- zagęszczanie (<6 godz. od momentu dodania wody)

- pielęgnacja (< 90 min. od zagęszczenia, min. 7 dni)

• Sprzęt

- mieszarki stacjonarne

- układarki lub równiarki do rozkładania mieszanki

- walce ogumione, stalowe wibracyjne lub statyczne (zagęszczanie)

- zagęszczarki płytowe, ubijaki mechaniczne (zagęszczanie w miejscach

trudnodostępnych)

• Zalety metody

- dokładne dozowanie wody, składników gruntowych (doziarnianie innym gruntem)

- dokładna kontrola dna koryta i grubości warstwy

- małe zmiany wilgotności materiału

• Wady metody

- kosztowne przygotowanie mieszaniny, jeżeli stabilizacji podlega grunt z korpusu

drogi

- mała wydajność przy mieszarkach niedostosowanych do potrzeb

- duże zużycie paliwa w trakcie transportu

5.0 Pielęgnacja warstwy z gruntu lub kruszyw stabilizowanych cementem

Przed upływem 90 minut od chwili zakończenia zagęszczania należy przystąpić do

pielęgnacji, czyli zabezpieczenia warstwy z gruntu stabilizowanego cementem przed

wyparowaniem wody.

• Skropienie warstwy emulsją asfaltową

• Skropienie specjalnymi preparatami powłokotwórczymi

• Utrzymywanie w stanie wilgotnym poprzez skrapianie wodą w okresie min 7 dni

• Przykrycie na okres 7 dni nieprzepuszczalną folią z tworzywa sztucznego, ułożoną na

zakład o szerokości min 30cm

• Przykrycie warstwą piasku lub grubej włókniny technicznej i utrzymywanie jej w

stanie wilgotnym w czasie min 7 dni

• Nie należy dopuszczać do ruchu pojazdów i maszyn po podbudowie w okresie 7 dni

po wykonaniu

6.0 Spoiny robocze

W miarę możliwości należy unikać podłużnych spoin roboczych, poprzez wykonanie warstwy

na całej szerokości.

Jeżeli w niżej położonej warstwie występują spoiny robocze, to spoiny w warstwie leżącej

wyżej powinny być względem nich przesunięte o co najmniej 30 cm dla spoiny podłużnej i 1

m dla spoiny poprzecznej.

7.0 Projektowanie i badania

Projektowanie składu mieszanki gruntowo-cementowej

- sprawdzenie przydatności materiałów

- przyjęcie min 3 zawartości cementu różniących się o 2% (np4,6,8)

- oznaczenie dla każdej mieszanki wopt i ρds (badanie Proctora)

- określenie zawartości wody % w stosunku do mieszaniny gruntu i cementu

Wykonanie próbek

- wymieszanie cementu z gruntem, następnie z wodą w odpow. Proporcjach

- zagęszczenie próbek po 15 uderzeń na każdą warstwę normowym ubijakiem

- z każdej mieszanki wykonuje się 9 próbek

- określenie wytrzymałości na ściskanie (7 i 28 dni), mrozoodporność

7

.1 Badania mieszanek cementowo-gruntowych

Podczas realizacji robót wykonuje się badania:

• kwalifikacyjne

• badania terenowe,

• badania laboratoryjne - sprawdzenie przydatności materiałów i

zaprojektowanie składu mieszanki gruntowo-cementowej)

• w czasie budowy - bieżące sprawdzanie zgodności wykonywanych robót z

wymaganiami z PN, sprawdzenie m. in.

• ukształtowania podłoża,

• wskaźnika zagęszczenia,

• uziarnienia gruntu,

• rozdrobnienia gruntu spoistego,

• dokładności wymieszania gruntu z cementem,

• wilgotności mieszanki,

• grubości i szerokości stabilizowanej warstwy,

• równości w profilu podłużnym,

• równości i spadków w przekroju poprzecznym,

• rzędnych wysokościowych,

• ukształtowania osi w planie,

• jednolitości wyglądu warstwy)

• odbiorcze po zakończeniu budowy.

Wyszukiwarka

Podobne podstrony:

D 04 05 01 PODBUDOWY ulepszone podłoże z gruntu lub kruszywa stabilizowanego cementem

D 04 05 01 PODBUDOWY ulepszone podłoże z gruntu lub kruszywa stabilizowanego cementem

Otulenie ziaren kruszywa zaczynem cementowym, NAUKA, budownictwo nowe 4.12.2011, a) RÓŻNE

Stabilizacja cementem, Politechnika Krakowska, IV Semestr, Nawierzchnie drogowe, Projekt, materialy,

16 geotkaniny zamiast stabilizacji cementowej

Podbudowy z kruszyw stabilizowanych mechanicznie

E 26 - Prostowniki i stabilizatory napiecia, Prawie wszystkie układy elektroniczne, począwszy od pro

4 2009 04 26 opracowanie STABILNOŚĆ PRIONÓW, specjalizacja mięso

Sprawozdanie-kruszywo cement beton, Studia PG, Semestr 04, Technologia betonów, Laboratorium, Sprawo

kruszywa do betonu cementowego w budownictwie komunikacyjnym

kruszywa do betonu cementowego

C5 (X7) B3BG010YP0 0 26 11 2007 Demontaż Montaż Drążek stabilizatora przedni

C5 (X7) B3BG0110P0 0 26 11 2007 Demontaż Montaż Tylny drążek stabilizatora (Z czujnikiem wysok

C5 (X7) B3BG010YP0 0 26 11 2007 Demontaż Montaż Drążek stabilizatora przedni

PR CYW PR ROP WYKLAD 26

26 poniedziałek

więcej podobnych podstron