W przypadku pytań lub wątpliwości skontaktuj

Montaż konstrukcji

się z najbliższym specjalistą BHP lub wejdź na:

www.skanska.pl/bhp,

prefabrykowanych

one.skanska/bhp

11.2

Standard pracy

Standard ten:

Montaż konstrukcji prefabrykowanych to jeden z końcowych etapów procesu budowla-nego mającego na celu realizację stanu surowego obiektu. Zaletą robót montażowych

• zawiera

wymagania

wynikające z prawa

jest wykonywanie najbardziej pracochłonnych czynności przez dużymi wydajne maszyny i norm polskich

budowlane. Praca ludzi sprowadza się do czynności przygotowawczych, pomocniczych oraz wewnętrznych

uregulowań Skanska S.A.

i uzupełniających. Mimo to prace montażowe wiążą się z dużymi zagrożeniami dla osób bezpośrednio w nie zaangażowanych oraz przebywających w ich pobliżu.

•

jest obligatoryjny dla

wszystkich jednostek

Skanska S.A.

• pomaga

zapewnić

bezpieczne i skuteczne

praktyki podczas prac.

A. Działania przed rozpoczęciem montażu z zatwierdzoną przez Kierownika Budowy IBWR wraz z Oceną Ryzyka dla Zadania.

1. Wszystkie prace związane z montażem kon-6. W zależności od technologii montażu, ro-strukcji prefabrykowanych należy prowadzić dzajów elementów i organizacji pracy na na podstawie projektu i instrukcji prowadze-budowie brygadę montażową tworzą: nia montażu oraz Planu Bezpieczeństwa,

• operator maszyny montażowej, posia-Ochrony Zdrowia i Środowiska (BOZiŚ).

dający uprawnienia do obsługi maszyny 2. Podstawowym dokumentem w zakresie BHP, danej klasy

niezbędnym do rozpoczęcia i prowadzenia

• sygnalista odpowiednio przeszkolony prac montażowych, jest Instrukcja Bezpiecz-i specjalnie do tego celu wyznaczony, nego Wykonywania Robót (IBWR) wraz wyróżniający się spośród pozostałych pra-z Oceną Ryzyka dla konkretnego Zadania, cowników kolorem hełmu lub/i kamizelki, przygotowana na bazie dokumentów wy-do którego wskazań i sygnałów zobowią-

mienionych w pkt. 1 niniejszego standardu.

zany jest stosować się operator maszyny 3. W celu przeprowadzenia Oceny Ryzyka dla

• zespół hakowych odpowiedzialnych za Zadania związanego z montażem koniecz-podwieszanie i nakierowywanie elemen-ne jest ustalenie ryzyk, jakie mogą wystąpić tów

w procesie montażu: od momentu dostar-

• przynajmniej dwuosobowy zespół

czenia elementów na plac budowy, po-montażowy, który ustawia, rektyfi kuje przez ich przygotowanie i wreszcie zamon-i zgodnie z projektem stęża montowany towanie w zaprojektowanym położeniu, element w miejscu docelowym

z uwzględnieniem stabilizacji i podparcia

• przynajmniej dwuosobowy zespół łą-

montażowego do czasu uzyskania żądanych czeniowy, składający się ze spawacza, parametrów wytrzymałościowych i stężenia betoniarza, montera.

całej konstrukcji.

7. W przypadku dostawy prefabrykowanych, 4. Prace związane z montażem konstrukcji wielkogabarytowych elementów konstrukcji prefabrykowanych muszą być prowadzone należy rozważyć i dobrze zaplanować drogę pod nadzorem doświadczonych i wykwa-ich transportu z wytwórni na plac budowy.

lifi kowanych osób. Powinny one posiadać Ponadto, jeśli mamy do czynienia z ładun-odpowiednie przygotowanie techniczne, kiem szczególnie ciężkim lub o bardzo du-uprawnienia do kierowania robotami bu-

żych wymiarach należy wystąpić do władz dowlanymi oraz szkolenia BHP przeznaczo-administracyjnych o zezwolenie na trans-ne dla osób kierujących pracownikami.

port ponadnormatywny, w którym zostanie 5. Wszyscy pracownicy zatrudnieni przy montażu wyznaczona trasa przejazdu.

konstrukcji prefabrykowanych muszą posiadać 8. W przypadku prowadzenia prac montażo-wymagane kwalifi kacje zdrowotne – w tym wych wymagających zajęcia lub zabloko-pozwolenie na pracę na wysokości. Powinni wania pasa drogi, należy stosować się do Wersja 1.0

być także przeszkoleni w zakresie BHP zgodnie standardów szczegółowych: „5.4 Zasady Standard 11.2

1

oznakowywania robót pod ruchem”

22. Jeżeli cały obiekt jest wykonywany metodą i „5.5 Kierowanie ruchem”.

montażu, należy odnotowywać rozpoczę-

9. W miejscu wykonywania przez spawaczy cie, przebieg i zakończenie prac montażo-połączeń elementów konstrukcji (wyma-wych w dzienniku budowy lub dzienniku gane odpowiednie uprawnienia) powinien montażu.

znajdować się podręczny sprzęt gaśniczy: koc gaśniczy i odpowiednia do rodzaju prac spawalniczych gaśnica.

B. Działania podczas prowadzenia montażu 10. Urządzenia, narzędzia oraz sprzęt pomocniczy stosowany do montażu powinien 1. Podniesienie elementu konstrukcji prefa-być sprawny technicznie oraz posiadać brykowanej należy wykonać zgodnie z wy-wymagane certyfi katy. Ponadto, osoby go tycznymi jego producenta, a w przypadku obsługujące muszą posiadać odpowiednie braku takich wytycznych należy przewidzieć uprawnienia i badania lekarskie.

bezpieczny sposób jego:

11. Stan techniczny montażowego sprzętu

• zaczepienia

pomocniczego, w szczególności: lin, zblo-

• podniesienia – po zapewnieniu bezpiecz-czy, haków, zawiesi, pomostów roboczych, nych dojść i pomostów montażowych, stempli i stężeń montażowych, powinien jeżeli wykonanie czynności nie jest możliwe być sprawdzany przez obsługujące go osoby bezpośrednio z poziomu terenu lub stropu codziennie przed rozpoczęciem pracy.

• przemieszczenia i naprowadzenia na 12. Pracowników zatrudnionych w warunkach miejsce wbudowania

zagrożeń wynikających z Oceny Ryzyka dla

• stabilizacji.

Zadania należy wyposażyć w dobrze dopa-2. Należy zadbać o bezpieczny sposób uwol-sowaną i niekrępującą ruchów odzież, obu-nienia elementu konstrukcji prefabrykowa-wie i sprzęt ochronny, z którego zasadami nej z haków zawiesia.

stosowania powinni być zapoznani.

3. Haki i zawiesia powinny spełniać wymaga-13. Wszystkie prace montażowe na wysokości nia przepisów dotyczących systemu oceny należy prowadzić w oparciu o IBWR oraz zgodności i mieć wyraźnie zaznaczoną no-z wykorzystaniem zalecanego, sprawnego śność maksymalną.

technicznie sprzętu i wyposażenia, w tym 4. Haki zawiesi należy zakładać na uchwyt głównie: rusztowań, pomostów roboczych, w taki sposób, aby nogi haków były skiero-podnośników lub drabin.

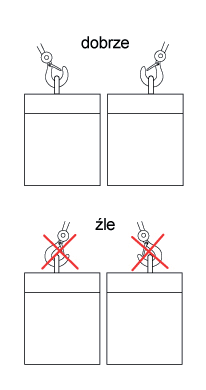

wane na zewnątrz, a nie do środka (Rys. 2).

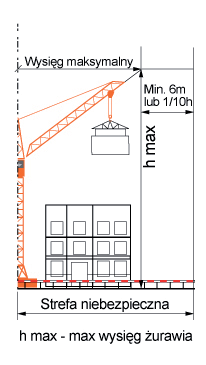

14. Wymagania dotyczące rusztowań, pomo-5. Dopuszczalne obciążenie robocze zawiesi Rys. 1 Strefa niebezpieczna

stów roboczych, podnośników i drabin za-dwu – i wielocięgnowych powinno być uza-wierają standardy szczegółowe:

leżnione od kąta wierzchołkowego pomiędzy

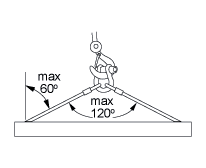

„2.2 Rusztowania”; „2.3 Pomosty robocze”, cięgnami: 45° – 90%, 90° – 70%, 120° – 50%.

„2.4 Drabiny”, „2.5 Podnośniki”.

6. Jeżeli podczas przemieszczania ładunków 15. Elementy prefabrykowane można prze-istnieje możliwość wysunięcia się zawie-mieszczać za pomocą sprawnych, dopusz-sia z gardzieli haka, należy stosować haki czonych do eksploatacji urządzeń, w tym z urządzeniem zamykającym.

głównie: żurawi budowlanych i przejezd-7. Wymagania dotyczące haków, zawiesi, nych, dźwigów oraz suwnic.

trawersów zawiera standard szczegółowy 16. Wymagania dotyczące urządzeń wymienio-

„11.4 Montażowy sprzęt pomocniczy: haki, nych w pkt. 15 zawiera standard szczegóło-zawiesia, trawersy, stężenia montażowe”.

wy: „11.3 Żurawie, żurawiki, dźwigi, windy, 8. Przed podniesieniem elementu konstrukcji suwnice”.

prefabrykowanej konieczne jest jego próbne 17. Wszystkie prace montażowe, należące do uniesienie na wysokość 0,5 m, w celu spraw-grupy robót szczególnie niebezpiecznych dzenia prawidłowości pracy żurawia, zawie-należy prowadzić:

si i zaczepów.

• w minimum dwuosobowej obsadzie 9. Do podnoszenia prefabrykatów żelbeto-

• z wykorzystaniem środków techniczno-wych należy używać zamka sprężynowe-organizacyjnych zapewniających

go, który eliminuje haki do zaczepiania bezpieczeństwo na stanowiskach pracy w uchwytach przemieszczanych elementów.

• z odpowiednią asekuracją

10. W czasie podnoszenia konstrukcji stalowych

• po uprzednim zaplanowaniu

należy:

ewentualnej skutecznej ewakuacji.

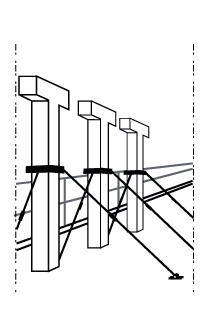

• stosować zawiesia dostosowane do Rys. 2 Podwieszanie

elementu na hakach zawiesia

18. Składowisko prefabrykatów powinno być rodzaju elementu

zlokalizowane w zasięgu maszyn montażo-

• podnosić na zawiesiu elementy o masie wych, z dala od linii elektroenergetycznych nieprzekraczającej dopuszczalny, i ciągów komunikacyjnych.

nominalny udźwig

19. Teren przeznaczony pod składowisko należy

• dokonać zewnętrznych oględzin wyrównać i utwardzić oraz zadbać o szybki elementu

odpływ wód opadowych.

• stosować liny kierunkowe

20. Strefy niebezpieczne należy wyznaczać i

• skontrolować prawidłowość zawieszenia wygradzać poprzez rozstawienie w widocz-elementu na haku po jego podniesieniu nych miejscach stałych barier i tablic ostrze-na wysokość 0,5 m.

gawczych (Rys. 1).

11. Podnoszenie elementu konstrukcji stalowej 21. Jeśli teren, na którym prowadzone są prace może odbywać się jedynie przy pionowym montażowe nie może być wygrodzony, położeniu lin – maksymalny kąt rozwarcia Rys. 3 Maksymalny kąt

należy zapewnić nad nim stały nadzór.

zawiesi wynosi 120° (Rys. 3).

rozwarcia zawiesi

2

12. Podczas pobierania elementów prefabryko-22. Operator żurawia wykorzystywanego do wanych z pojazdów transportowych w celu prac montażowych powinien przed rozpo-składowania lub bezpośredniego montażu, częciem pracy sprawdzić prawidłowość jego należy zapewnić:

funkcjonowania, wykonując wszystkie ruchy

• stateczność

ładunku

robocze bez obciążenia. Fakt ten musi być

• bezpieczne poruszanie się ludzi odnotowany w książce dyżurów żurawia.

na pojeździe w czasie zaczepiania elementów konstrukcji

Zabrania się:

• dogodne i prawidłowe zaczepianie 1. Prowadzenia prac zespołu montażowego elementów konstrukcji na zawiesiach ponad miejscami robót innych brygad lub

• dogodnie wchodzenie i schodzenie zespołów pracujących na obiekcie.

z pomostów pojazdów, z eliminacją 2. Przebywania osób na górnych płaszczy-wdrapywania się i skoków

znach ścian, belek, słupów, ram lub kra-

• wyeliminowanie możliwości zaczepienia townic oraz na dwóch niższych kondygna-się prefabrykatu w czasie jego

cjach, znajdujących się bezpośrednio pod przemieszczania.

kondygnacją, na której prowadzone są 13. Sygnał do podnoszenia elementu prefabry-roboty montażowe.

kowanego może podać jedynie sygnalista 3. Składowania i przeładowywania elementów po upewnieniu się, że nikt nie przebywa oraz ich montażu bezpośrednio pod napow strefi e niebezpiecznej.

wietrznymi liniami elektroenergetycznymi.

14. W czasie montażu słupów, belek i wiązarów 4. Wykonywania robót montażowych w ob-należy stosować podkładki pod liny zawiesi.

rębie czynnych napowietrznych linii elek-Zapobiegają one przetarciu i załamaniu lin.

troenergetycznych, w odległości mniejszej 15. Montażyście nie wolno zbliżać się do pre-niż określają to przepisy szczegółowe.

fabrykatu, dopóki nie zawiśnie on na wyso-5. Prowadzenia montażu elementów wielkości nie większej niż 0,5 m nad miejscem kowymiarowych przy prędkości wiatru wbudowania.

powyżej 10 m/s.

16. Materiały i sprzęt pomocniczy powinny 6. Prowadzenia montażu elementów prefabry-być składowane w takich miejscach stropu kowanych przy złej widoczności: o zmroku, montowanego obiektu, w których nie będą we mgle czy w porze nocnej, bez zapew-utrudniać pracownikom poruszania się.

nienia należytego oświetlenia określonego Powinny być także zabezpieczone przed w standardzie szczegółowym „9.5. Oświetle-możliwością upadku z wysokości (Rys. 4).

nie placu budowy i stanowisk pracy”.

17. Do rektyfi kacji i zabezpieczenia montażo-7. Podnoszenia i przemieszczania na elemen-wego różnych typów prefabrykatów należy tach prefabrykowanych osób, przedmio-stosować wyłącznie stężenia montażowe.

tów, materiałów lub wyrobów.

Rys. 4 Stężenia montażowe

18. Wymagania dotyczące stężeń montażo-8. Przebywania osób pod wysięgnikiem w cza-wych zawiera standard szczegółowy sie podnoszenia i przemieszczania elementu

„11.4 Montażowy sprzęt pomocniczy: haki, prefabrykowanego zawieszonego na haku.

zawiesia, trawersy, stężenia montażowe”.

9. Podnoszenia ciężarów nieswobodnych, 19. W czasie zakładania stężeń montażowych, np. przymarzniętych do podkładów lub wykonywania robót spawalniczych, od-ziemi, zasypanych ziemią albo śniegiem, czepiania elementów z zawiesi i łączenia względnie zakleszczonych.

styków należy stosować wyłącznie pomosty 10. Przenoszenia elementów prefabrykowa-montażowe lub drabiny rozstawne.

nych bezpośrednio nad ludźmi lub nad 20. Elementy konstrukcji prefabrykowanych kabiną kierowcy.

można zwolnić z podwieszenia dopiero po 11. Opierania drabinek montażowych lub in-gwarantującym stateczność ich zamocowa-nych przedmiotów o ustawione, ale nieza-niu lub po wykonaniu stabilizacji montażo-montowane na stałe prefabrykaty.

wej uwzględniającej stateczność elementu 12. Chodzenia bez zabezpieczenia po ustawio-i całej montowanej konstrukcji.

nych elementach ściennych, nadprożach, 21. W czasie prac montażowych realizowanych gzymsach, itp.

na wysokości należy stosować się do nastę-

13. Montowania kolejnych elementów prefa-pujących zasad:

brykowanych, zanim dźwigające je, wbu-

• w pierwszej kolejności zabezpieczamy dowane elementy nie zostaną zamocowa-pracowników ochronami zbiorowymi ne zgodnie z projektem montażu.

(bariery, siatki), a jeżeli nie ma 14. Dopuszczania do prac montażowych na wyso-takiej możliwości, wyposażamy ich kości ludzi z jakimikolwiek obrażeniami ciała.

w indywidualny sprzęt chroniący przed 15. Przebywania osób w kabinie pojazdu do-upadkiem z wysokości

starczającego elementy prefabrykowane

• jednocześnie zabezpieczamy narzędzia w trakcie ich wyładunku.

ochronami zbiorowymi (bortnice przy 16. Pozostawiania zawieszonego elementu barierkach i siatki ochronne) lub poprzez prefabrykowanego w czasie przerwy lub stosowanie przez pracowników toreb po zakończeniu prac.

i pasów monterskich.

17. Łączenia odcinków zawiesi i lin za pomocą 22. Montując elementy prefabrykowane w go-wiązań, splotów itp. oraz wykonywania dzinach wieczornych lub nocnych, należy jakichkolwiek innych napraw.

stosować równomierne oświetlenie zapew-18. Przebywania pracowników w pobliżu lub niające pełną widoczność – bez ostrych cieni pod nowo zamontowanym elementem pre-i olśnień.

fabrykowanym, w przypadku przerwania ro-Wersja 1.0

bót z powodu nadmiernej prędkości wiatru.

Standard 11.2

3

Wyszukiwarka

Podobne podstrony:

11 02 Montaz konstrukcji prefabrykowanych

Pn Iso4172 1994 Rysunek Techniczny Rysunki Budowlane Rysunki Montażu Konstrukcji Prefabrykowanych

konspekt MONTAZ KONSTR2010

33 Montaz konstrukcji budowlanych

8 Montaż budynków prefabrykowanych

Poradnik Materiały konstrukcyjne

2.3. Wymagania techniczno-montażowe, Konstrukcje ciesielskie word

Płyta budowlana OSB - instrukcja montażu, Konstrukcje ciesielskie word

11 01 Montaz konstrukcji stalowych

konspekt MONTAZ KONSTR2010

Poradnik montażu dla każdego, cz I

Montaż konstrukcji i mechanizmów budowli wodno melioracyjnych

więcej podobnych podstron