DANE

OBLICZENIA

WYNIKI

1.CEL PROJEKTU:

Głównym celem projektu jest zaprojektowanie przekładni zębatej dwustopniowej o zębach skośnych korygowanych.

Założenia: SPRAWNOŚĆ = 100%

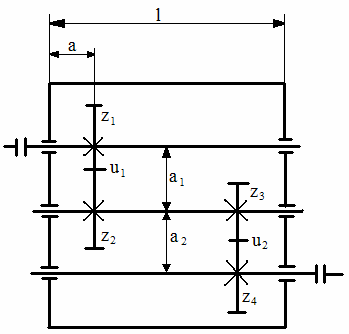

2.SCHEMAT PRZEKŁADNI:

3.DOBÓR MATERIAŁU:

ZĘBNIK: stal nawęglana

KOŁO:stal nawęglana 15HGA

20HGA

K

01=56[MPa]

K02=56 [MPa]

Z01=610[MPa]

Z02=570[MPa]

HBnorm1=650[daN/mm2]

HBnorm2=650[daN/mm2]

N = 39 [kW]

4.OBLICZENIA RĘCZNE:

n = 1500

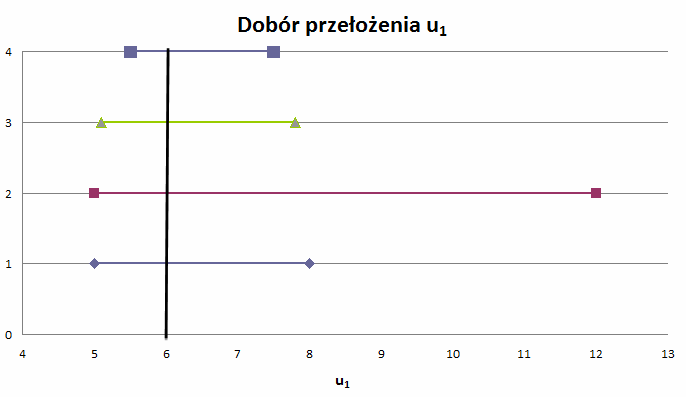

4.1.Dobór przełożenia:

[obr/min]

uc = 24

M1=248,3[Nm]

κ = 1

Qu = 3,85 MPa

U1 = 6

U1=6

U1=6

U2=4

U

24

U =

C =

= 4

2

U

6

1

d1=54[mm]

4.2.Średnica zębnika:

M1=248,3

[Nm]

M1=9550(N/n)

M1=248,3[Nm]

d1=54[mm]

2 M ( u + )

1

1

κ = 1

d = 3

= 0

,

0 5 [

3 m]

1

Q

d

uκυ

1=54[mm]

Uwagi: Przyjmujemy d1= 0,05[m] =54[mm]

κ = 1

ε

4.3.Odległości osi kół:

β = 1

a=189[mm]

β = 12o

a = 0,5 d

1 (u + 1) = 189 mm

u = 6

4.4.Obliczanie szerokości koła:

z

1 = 15

b=54[mm]

b = κ d1 = 54 mm

4.5.Kąt pochylenia linii zęba:

z

1 = 15

κ

z

ε

β =

z

1 ⋅ t β

2=91

π

g

u

c = 24

d

Z1=14,7 [mm]

1 = 54 mm

z

Z1=15

1 = 15

β = 12o

Uwagi: Przyjmujemy z1=15

z2 = u*z1 = 90

Uwagi: Z uwagi na to że wartości z2 i z1 nie mogą się przez siebie Dzielic ani mieć wspólnych dzielników wybieramy z2=91

Z2=91

4.6.Ponowne wyznaczenie przełożenia:

u1 = z2 / z1 =6,06

U1=6

u2 = uc / u1 = 4

U2=4

4.7.Moduł w przekroju normlanym:

mn = (d1 / z1 ) * cos β = 3,52

mn=3,5

Uwagi:Przyjmujemy znormalizowany mn = 3,5

z1 = 15

5.OBLICZENIA GEOMETRYCZNE:

z2=91

5.1.Przełożenie:

U1=6,06

u1 = z2 / z1 =6,06

mn = 3,5

5.2.Moduł w przekroju czołowym:

m=3,58

β = 11o

m = mn sec β = 3,58

j=0,15

5.3.Wymagany luz:

j=0,15

5.4.Wysokość głowy narzędzia:

ha0 = 1,25 mn

ha0 = 4,38

ha0 = 4,38

z1 = 15

z2 = 91

5.5.Średnica koła podziałowego:

β = 12o

d1 =53,67

d1 = z1 mn sec β = 53,67

d2 =325,61

d2 = z2 mn sec β = 325,61

5.6.Kąt zarysu w przekroju czołowym na średnicy podziałowej:

tg α = tg 20o sec β = 0,37

tg α = 0,37

α = 20 o

α = 20o

5.7.Kąt pochylenia linii zęba na walcu zasadniczym: sin βb = cos 20o sin β = 0,195

βb = 11o

z1 = 15

βb = 11o

β = 12o

βb = 11o

5.8.Zastępcza liczba zębów:

u = 6,06

zn1 = 15,94

z

1

z

zn1 =

= 15,94

n1 = 15,94

cos2 β cos

zn2 = 96,73

b

β

z

n2 = u zn1 = 96,73

5.9.Wielkość pomocnicza

c=0,48

0,5

c =

= 0,48

2

o

2

tg 20 + cos β

c = 0,48

z1 = 15

5.10.Średnica koła zasadniczego

db1 =50,30

mn = 3,5

db2=305,17

db1 = 2 z1 mn c = 50,30

db2 = 2 z2 mn c = 305,17

a =190 mm

mn = 3,5

A. Gdy założona jest odległość osi a = 190 mm c = 0,48

z1 = 15

Kąt przyporu na średnicy tocznej w przekroju czołowym z2 = 91

a

sec α

= 1,07

z

w =

1 = 15

m

+

αw = 21o

n ( z

z

1

2 ) c

z2 = 91

α

j = 0,15

w = 21o

αw = 21o

Suma współczynników przesunięcia zarysu

mn = 3,5

(x

z + z

1 + x2)

j

(x

1

2

in α

v

− inv −

= 0,148

=0,148

o

w

α

1 + x2) =

(

)

2 tg 20

2 m sin

n

α

Współczynniki przesunięcia:

a = 190 mm

x1 = 0,3

x1 = 0,3

x2 = -0,15

x2 = -0,15

d1 =53,67

d2 =325,61

B. Gdy zadane są współczynniki przesunięcia zarysu

∆a = 0,36

Rozsuniecie kół podziałowych

∆a = a – 0,5 (d1 + d2) = 0,36

Średnica koła tocznego

z1 = 15

z2 = 91

z

1

dw1 =

2 a = 53,77

z + z

1

2

dw1 =53,77

dw2 =326,23

z

d

2

w2 =

2 a = 326,23

z + z

1

2

d1 =53,67

d2 =325,61

‘ Średnica podstaw

ha0 = 4,38

mn = 3,5

df1 = d1 – 2 ha0 + 2 mn x1 = 47,02

df1 =47,02

x1 = 0,3

df2 = d2 – 2 ha0 + 2 mn x2 = 315,05

df2=315,05

x2 = -0,15

Średnice wierzchołków

∆a = 3,36

d1 =53,67

da1 = d1 + 2 mn + 2 ∆a – 2 mn x2 = 63,19

d2 =325,61

da2 = d2 + 2 mn + 2 ∆a – 2 mn x1 = 331,23

mn = 3,5

da1 = 63,19

Kat przyporu na wierzchołku

da2=331,23

x2 = -0,15

2

d

tg α

1

a

a1 =

−1 = 0,76

2

d

d

f1 =47,02

1

b

df2=315,05

2

d

d

a 2

a1 = 63,19

tg αa2 =

−1 = 0,42

tg αa1 = 0,76

2

d

d

a2=331,23

b 2

Częściowy wskaźnik przyporu

z1 = 15

tg αa2 = 0,42

z2 = 91

ε1 = (z1 / 2π) * (tg αa1 – tg αw) = 0,91

tg αa1 = 0,76

ε2 = (z2 / 2π) * (tg αa2 – tg αw) = 0,64

tg αa2 = 0,42

ε1 = 0,91

αw = 21o

Czołowy Wskaźnik przyporu

ε2 = 0,64

ε1 = 0,91

ε = ε1 + ε2 = 1,55

ε2 = 0,64

SPRAWDZENIE ZAZĘBIENIA KOLEJNO WEDŁUG WZORÓW

ε = 1,59

cos α1 = db1 / da1 = 0,81

cos α2 = db2 / da2 = 0,92

α1 = 37o

α2 = 23o

z2 = 91

A. Grubość zęba

α1 = 37o

x1 = 0,3

α2 = 23o

x2 = -0,15

π

2 x

α

s

d

tgα

invα

invα

= 1,51

1

a

+ 1

0 +

0 −

1 = 37o

a1 =

1

2

a

z

z

α

1

1

2 = 23o

m

n = 3,5

π

2 x

2

s

α

α

α

a2 = d

tg

inv

inv

= 2,46

a 2

+

0 +

0 −

2

2

a

z

z

sa1 = 1,51

2

2

sa2 = 2,46

0,4 * mn = 1,4

sa1, sa2 > 1,4

Uwagi:Warunek spełniony.

B. Interferencja

z

tan α

tgα − 2 tgα

= 0,11

2 − tgα

A1 =

w

( a

w )

z

1

z

1

α

tan α

tgα −

tgα

= 0,31

1 − tgα

w = 21o

A2 =

w

( a

w )

z

z

2

1 = 15

z

2 =91

(

4 f + c + ρ + x

0

0

0

1 )

α1 = 37o

tan α

t α

P1 = g

−

= 0,073

α

0

z

α

2 = 23o

sin 2

tanα

1

0

A1 = 0,11

(4 f + c + ρ + x

tanα

0

0

0

2 )

A2 = 0,31

t α −

f

tan αP2 = g

= 0,27

0 = 1

0

z sin 2α

c

2

0

0 = 0,25

ρ0 = 0,25

tan α

x

A1 > tan αP1

1 = 0,3

tan α

x

A2 > tan αP2

2 = -0,15

tanαP1=0,073

Uwagi:Warunek spełniony

tanαP2=0,27

C. Sprawdzenie podcinania

tan αP1 > 0

tan αP2 > 0

Uwagi:Warunek spełniony

D. Sprawdzenie wskaźnika przyporu

tanαP1=0,073

tanαP2=0,27

ε = 1,59

ε > 1,4

Uwagi:Warunek spełniony

E. Sprawdzenie luzu wierzchołkowego

c

1 = a – 0,5 (df1 + da2) = 0,88

c

2 = a – 0,5 (df2 + da1) = 0,88

Uwagi: wartości c

a = 190

1 i c2 mieszczą się w przedziale < 0,35 ; 1,05 >

- warunek spełniony

df1 =47,02

df2=315,05

F. Sprawdzenie poślizgu

da1 = 63,19

da2=331,23

u

tgα

m

+1

n = 3,5

η

w

1 =

1 −

= 0,59

u

tgα

c

1

a

1 = 0,88

c

tgα

2 = 0,88

η

w

2 = ( u + )

1 1−

= 0,74

u = 6,06

tgα a 2

αw = 21o

α1 = 36o

u + 1 tgα − tgα

w

1

a

α

η’ =

= 2,84

2 = 23o

u

tgα

1

a

α − α

u = 7,06

tg

tg

η’’ =

w

a 2

( u + )

1

= 1,42

α

α

w = 21o

tg

a 2

α1 = 37o

α2 = 23o

Uwagi: wartości mieszczą się w polu z wykresu dla u = 6 –

warunek spełniony

η1 = 0,59

η2 = 0,74

OBLICZENIA WYTRZYMAŁOŚCIOWE

1. Przełożenie obliczanego stopnia przekładni

u = z2 / z1 = 6,06

η’ = 2,84

2. Średnica podziałowa zębnika

η’’ = 1,42

d1 = (z1 mn) / cos β = 53,67 mm

3. Średnica podziałowa koła

u = 6,06

z1 = 15

d2 = (z2 mn) / cos β = 325,61mm

z2 = 91

4. Średnica toczna koła i zębnika

z1 = 15

mn = 3,5

dw1 = 2a z1 / (z1 + z2) = 53,77 mm

d1 = 53,67

β = 12o

mm

dw2 = 2a z2 / (z1 + z2) = 326,23 mm

z2 = 91

6. Średnica toczna koła i zębnika w przekroju normalnym.

d2=

mn = 3,5

325,61mm

β = 12o

dw1n = dw1 / (cos2 β * βb) = 55,91 mm

dw1 =

dw2n = dw2 / (cos2 β * βb) = 339,17 mm

53,77mm

a = 190 mm

7. Moduł toczny w przekroju normalnym

dw2 =

326,23mm

mwn = dw1 * cos β / z1 = 3,51 mm

8. Średnica wierzchołków zębnika i koła

dw1n = 55,91

dw1 =53,77

mm

dw2=326,23mm

da1 = d1 + 2 (x1 + 1) mn = 62,77 mm

dw2n =

. da2 = d2 + 2 (x2 + 1) mn = 330,80 mm

339,17 mm

9. Obliczeniowa wysokość zęba

mwn = 3,51

h’1 = 0,5 (da1 – dw1) = 4,50 mm

mm

. h’2 = 0,5 (da2 – dw2) = 2,29 mm

z1 = 15

x1 = 0,3

10. Wielkość pomocnicza

x2 = -0,15

ε01 = 0,74

da1 = 62,77

mm

. ε02 = 0,97

da1 = 63,19

da2 = 330,80

da2=331,23

11. Częściowy wskaźnik przyporu w przekroju normalnym mm

dw1 =53,77

ε1n = ε01 * h’1 / mwn = 0,95

mm

ε2n = ε02 * h’2 / mwn = 0,63

h’1 = 4,50

mm

12. Wskaźnik przyporu w przekroju normalnym h’2 = 2,29

εn = ε1n + ε2n = 1,58

mm

13. Czołowy wskaźnik przyporu

ε01 = 0,74

ε01 = 0,74

ε02 = 0,97

εα = εn cos2 βb = 1,52

ε02 = 0,97

h’1 = 4,50 mm

h’2 = 2,29 mm

mwn = 3,51 mm

14. Poskokowy wskaźnik przyporu, obliczany dla wieńca jednokierunkowego

ε1n = 0,95

ε1n = 0,95

εβ = b * sin β / (mn π) = 1,02

ε2n = 0,63

ε2n = 0,63

15.Prędkość obwodowa

εn = 1,58

v = dw1 * n1 / 19100 = 4,22 m/s

εn = 1,58

β = 12o

Wypadkowa odchyłka kinematyczna na podziałce koła, zależna mn = 3,5

od odchyłek obu kół, dających się określić na podstawie normy b = 54 mm

PN w funkcji klasy wykonania, modułu i średnicy εα = 1,52

dw1 = dw1

=53,77

klasa dokładności – 6

n1 = 3000

obr/min

f

2

f ' + f ' = 26,91 µm

t =

2

t 1

t 2

εβ = 1,02

16. Odchyłka kierunku zęba, zależna od klasy dokładności i

szerokości koła

v = 4,22 m/s

Fβ = 12 µm

17.. Współczynnik wielkości zęba

f’

2

t1 = 18

y

m = 0,64 +

= 0,79

f’t2 = 20

bm

f

n

t =26,91 µm

18. Suma chropowatości powierzchni zębów

klasa chropowatości - 7

h = R

z1 + Rz2 = 4 µm

19.Współczynnik wpływu oleju na wielkość i rozkład Fβ = 12 µm

b = 54 mm

nacisków

mn = 3,5

,

1 4

y

= 0,64

h = 0,6 +

2

600 h

1 +

υ

ym = 0,79

v

20. Współczynnik zależny od kata pochylenia linii zęba R

z1 = 2 µm

R

y

z2 = 2 µm

β = 0,95

21. Zastępcza liczba zębów w zębniku

h = 4 µm

h = 4 µm

z1n = 14,31

v = 4,22 m/s

υ = 100 mm2/s

22. Zastępcza liczba zębów w kole

z2n = 86,81

yh = 0,60

23. Współczynnik zależny od położenia punktu jednoparowej współpracy zębów

yβ = 0,95

2π

y

− ε

ε = 1 –

(1

= 0,94

n

1 )

tgα z

wn

n

1

24. Współczynnik zależny od kata przyporu na średnicy z1n = 14,31

tocznej w przekroju normalnym

y

c = 3,02

z2n = 86,81

ε1n = 0,95

25. Wypadkowa wartość współczynników y

c y

ε

z1n = 14,31

αwn = 21o

y

1 = yc / yε = 3,21

yε = 0,94

26. Współczynnik podziału siły na obie pary zębów q

ε = 1 / εn = 0,63

27. Współczynnik kształtu zęba zębnika i koła q

y

1 = 2,7

c = 3,02

yε = 0,94

q

2 = 2,6

yc = 3,02

y1 = 3,21

εn = 1,58

28. Współczynnik nierównomierności rozkładu obciążenia w zębach śrubowych

qε = 0,63

Ks = 1,4 / εα = 1,05

29. Nominalne obciążenie kół

q1 = 2,7

7

2

10 N ( u + )

1

q2 = 2,6

Q =

= 3,17 MPa

2

1

,

2 n ba

1

ε

α = 1,52

30. Wielkość pomocnicza

N = 39 kW

Ks = 1,05

u = 6,06

2

vz

u

P =

1

= 0,078

n

2

1 = 3000

800 1 + u

obr/min

b = 54 mm

31. Wielkość pomocnicza

Q = 3,17

a = 190 mm

MPa

4 f

B =

t

= 0,57

QK d

u = 6,06

p

1

w

v = 4,22 m/s

z

1 = 15

32. Współczynnik sił dynamicznych

P = 0,078

f

t = 26,92 µm

Q = 3,17 MPa

2

3

P

K

Kd =

1

( + B)

p = 1,1

1+ 5

,

0 ε

= 1,04

β 1

3

+ P

dw1 =53,77

B = 0,57

33.. Wielkość pomocnicza

ε

5

,

7 F

β = 1,02

A =

β

= 0,50

P = 0,078

QK K d

p

d

1

w

B = 0,57

34. Nierównomierność rozkładu obciążenia

K

Kd = 1,04

r = 1,125

Fβ = 12 µm

35. Współczynnik wpływu odkształceń sprężystych na nierównomierność rozkładu

K

A = 0,50

r0 = 1,2 dla l/b = 5 i a/b = 3,52

Krt = 1,2

36. Wypadkowy współczynnik nierównomierności rozkładu Kr = 1,125

obciążenia na szerokości koła

Kr = 1,125

Q 3,17 MPa

K

rw = Kr + Krt = 1,34

Kd = 1,17

Krw = 1,34

37. Całkowite obciążenie zęba w warunkach ruchowych Ks = 1,05

Kr0= 3,52

Qc = Q Kp Kd Krw Ks = 5,14 MPa

k01 = 56 MPa

HBnom1 = 650

38. Graniczna wytrzymałość zęba zębnika i koła na naciski daN/mm2

HB1 = 575

kz1 = k01 (HB1 / HBnom )2 = 56 MPa

daN/mm2

Krw =1,34

. kz2 = k02 (HB2 / HBnom )2 = 55,14 MPa

k02 = 56 MPa

39. Graniczna wytrzymałość zęba na złamanie – dla zębnika HB2 = 645

daN/mm2

Zz1 = 550 MPa

HBnom2 = 650

Qc= 5,14

daN/mm2

40. Graniczna wytrzymałość zęba na złamanie – dla koła MPa

Zz2 = 570 MPa

kz1 =56 MPa

41. Współczynnik karbu u podstawy zęba

kz2= 55,14

yk1 = 1

MPa

42. Współczynnik yk dla zębów koła

Zz1 = 610

yk2 = 1

MPa

43. Współczynnik stanu powierzchni u podstawy zębów zębnika

Zz2 = 420

yp1 = 1,54

MPa

kz1 = 43,82

MPa

44. Współczynnik stanu powierzchni u podstawy zębów yk1 = 1

kz2 = 44,83

koła

MPa

u = 7,06

yp2 = 1,61

ym = 0,79

yk2 = 1

yh = 0,60

Współczynniki bezpieczeństwa:

Qc = 5,14 MPa

y1 = 3,21

45. Współczynnik bezpieczeństwa na naciski dla zębnika i y

koła

β = 0,95

yp1 = 1,54

Zz1 = 550 MPa

k y y

u

z 1

m

h

Z

Xp1 =

= 1,54

z2 = 570 MPa

Q y y

u

c

β

+1

z

1

1 = 15

q

ε = 0,61

q

k y y

u

1 = 2,7

.X

z 2

m

h

y

p2 =

= 1,61

p2 = 1,61

q

Q y y

u

c

β

+

2 = 2,6

1

1

yk1 = 1

46 Współczynniki bezpieczeństwa na złamanie zębów koła i yp1 = 1,15

zębnika

yp2 = 1,15

Z y

z 1

m

Xz1 =

= 2,85

Q z q q y y

Xp1 =1,54

X

c

1

ε 1 k 1

1

p

p1 = 1,54

X

p2 = 1,61

X

Z y

z1 = 2,85

X

z 2

m

X

z2 =

= 3,07

p2= 1,61

Xz2 = 3,07

Q z q q y y

c

1

ε 2 k 2 p 2

Zależności współczynników:

X

z1 / Xp1 = 1,86

Xz1 =2,85

X

z2 / Xp2 = 1,91

Xz2=3,07

Wyszukiwarka

Podobne podstrony:

Przekładnia zębata Układy przeniesienia napędu

przekladnia 2 stiopniowa, Transport Polsl Katowice, 6 semestr, Studia 6, Uklady Przeniesienia Napedu

UKŁADY PRZENIESIENIA NAPĘDU

KrzyskaUPN, Transport Polsl Katowice, 6 semestr, Studia 6, Uklady Przeniesienia Napedu

materiały, Transport Polsl Katowice, 6 semestr, Studia 6, Uklady Przeniesienia Napedu

MYGA-ZALICZENIE, Transport Polsl Katowice, 6 semestr, Studia 6, Uklady Przeniesienia Napedu, UPN, UP

Układy przeniesienia napędu, Samochody i motoryzacja, silniki spalinowe,

Własneobliczeniaupn, Transport Polsl Katowice, 6 semestr, Studia 6, Uklady Przeniesienia Napedu

UKŁADY PRZENIESIENIA NAPĘDU

Naped 4x4 Czyli układy przeniesienia napędu od podstaw

1 1 Poznanie charakterystyk układu przeniesienia napędu w celu jego optymalnego wykorzystania

przekladnia zebata m

S-kliny, PKM - Projekt Przekładnia zębata

Przekładnia zębata gotowe, podstawy mechaniki

Przekładnia zebata - projekt 4, g7, Dane

przekladnia zebata m

Przekładania zębata2

więcej podobnych podstron