UNIWERSYTET ROLNICZY IM. HUGONA KOŁŁĄTAJA W KRAKOWIE

WYDZIAŁ TECHNOLOGII śYWNOŚCI

Katedra Przetwórstwa Produktów Zwierzęcych

ĆWICZENIE 4

CHARAKTERYSTYKA WŁAŚCIWOŚCI JAKOŚCIOWYCH

MLECZNYCH NAPOJÓW FERMENTOWANYCH. OCENA

CECH ORGANOLEPTYCZNYCH, SKŁADU CHEMICZNEGO,

WŁAŚCIWOŚCI REOLOGICZNYCH ORAZ PARAMETRÓW

TEKSTURY.

Studia stacjonarne I stopnia – rok III, semestr V

Przedmiot: Przetwórstwo Mleka

Fermentacja mlekowa jest jedną z najstarszych i najbardziej rozpowszechnionych na

świecie metod utrwalania mleka. W przeszłości metoda ta była wyłącznie stosowana w

gospodarstwach domowych do utrwalania mleka róŜnych ssaków, a umiejętność wytwarzania

produktów fermentowanych przenoszono z pokolenia na pokolenie.

Na świecie znanych jest ponad 400 róŜnych produktów, które moŜna zaliczyć do

rodziny mlecznych napojów fermentowanych, dlatego ich klasyfikacja jest niezwykle trudna.

Podstawowym kryterium podziału jest rodzaj mikroflory stosowanej do produkcji mlecznych

napojów fermentowanych, który ma swoje tradycje wynikające z naturalnej, trwającej przez

wieki selekcji mikroflory, zaleŜnej przede wszystkim od warunków klimatycznych. W

krajach o ciepłym klimacie wyselekcjonowała się mikroflora termofilna, która po

wyizolowaniu umoŜliwia produkcję takich wyrobów jak np. jogurt. Z kolei w krajach o

umiarkowanym lub zimnym klimacie mleko ukwaszano mezofilnymi bakteriami fermentacji

mlekowej, które są stosowane do produkcji min. maślanki i zsiadłego mleka.

Produktem uzyskanym w wyniku fermentacji mieszanej, mlekowo-alkoholowej jest

kefir, który tradycyjnie przygotowany jest przy uŜyciu grzybków kefirowych, będących

symbiotycznym tworem bakterii fermentacji mlekowej i droŜdŜy.

Mleczne napoje fermentowane są takŜe uzyskiwane w wyniku aktywności bakterii

fermentacji mlekowej i pleśni, jak np. viili.

Kolejna grupa to produkty probiotyczne, czyli mleka fermentowane przez

wyselekcjonowaną mikroflorę jelitową, naturalnie bytującą w przewodzie pokarmowym

człowieka. Probiotyki są definiowane jako pojedyncze lub mieszane Ŝywe kultury

mikroorganizmów, które podawane człowiekowi lub zwierzętom wywierają na ich organizmy

korzystny wpływ, zapewniając właściwą równowagę mikroflory zasiedlającej organizm.

WaŜne, Ŝe organizmy te muszą być zidentyfikowane co do szczepu, muszą być odpowiednio

liczne (106 jtk/1 ml lub g) oraz aktywne do końca okresu przydatności do spoŜycia.

Zazwyczaj do grupy tej zalicza się szczepy bakterii z rodzaju Bifidobacterium oraz

Lactobacillus. Aby mogły spełniać swoją terapeutyczną rolę muszą być równieŜ spoŜywane

regularnie w odpowiedniej ilości (co najmniej 100g dziennie jogurtu zawierającego szczepy

probiotyczne).

Przykład oznakowania szczepu probiotycznego:

Lactobacillus acidophilus LA5 (rodzaj – gatunek – szczep)

Obecnie często do produkcji mlecznych napojów fermentowanych stosuje się

mieszaninę tradycyjnych bakterii fermentacji mlekowej i bakterii probiotycznych. Mleka

takie noszą róŜne nazwy w zaleŜności od składu zakwasu czystych kultur, jak np.: biojogurt,

bifigurt. Producenci takich napojów nadają teŜ zastrzeŜone nazwy handlowe jak np. Yakult ,

Actimel®, Activia i Benefit®.

Pod względem metody produkcji mleczne napoje fermentowane moŜna podzielić na

napoje wytwarzane metodą zbiornikową (tzw. mieszane) i termostatową (tzw. stałe),

natomiast w zaleŜności od formy występowania moŜna je podzielić na napoje o zwiększonej

zawartości suchej masy, np. pasty i proszki, płynne i zestalone, np. mroŜone i Ŝele.

Zgodnie z definicją Komisji Kodeksu śywnościowego, Światowej Organizacji Zdrowia

(WHO) i Międzynarodowej Federacji Mleczarskiej (FIL/IDF) z 1997r., mleczne napoje

fermentowane są produktami otrzymanymi z mleka w wyniku działania specyficznej

mikroflory powodującej obniŜenie pH i koagulację mleka. Zastosowane specyficzne

mikroorganizmy muszą być Ŝywe, liczne i aktywne takŜe w końcowym okresie przydatności

2

do spoŜycia. Wymienione organizacje ustaliły, Ŝe tradycyjne nazwy mlecznych napojów fermentowanych są zastrzeŜone dla wyrobów zawierających specyficzną mikroflorę w

określonej liczbie. Oznacza to, Ŝe dla napojów produkowanych z udziałem mikroorganizmów

innych niŜ te zastrzeŜone nie mogą być stosowane nazwy tradycyjne. Jeśli np. przy produkcji

jogurtu uŜywa się innych niŜ tradycyjne mikroorganizmów np. bifidobakteri i/lub

Lactobacillus acidophilus, producenci mają w takich przypadkach obowiązek podawania na

opakowaniu składu zastosowanej mikroflory.

Nazwy i określenia róŜnych mlecznych napojów fermentowanych:

Mleko fermentowane (wg. PN-A-86061:2002) – produkt otrzymany w wyniku fermentacji

mleka i/lub innych surowców pochodzenia mlecznego z uŜyciem odpowiedniej mikroflory,

która powoduje obniŜenie pH i/lub koagulację mleka; z dodatkiem lub bez dodatku nie więcej

niŜ 30% (m/m) niemlecznych składników smakowych i/lub aromatów; o zwiększonej lub nie

zwiększonej zawartości suchej masy.

Do mleka fermentowanego smakowego stosuje się następujące dodatki:

- sacharozę i inne cukry (fruktoza, syrop glukozowy, miód),

- składniki, takie jak owoce, przetwory owocowe, owoce suszone, warzywa, soki,

przeciery, pulpy, ziarna zbóŜ, czekolada, orzechy, kawa, kakao i inne przetwory

spoŜywcze.

Oraz wyłącznie do mleka fermentowanego smakowego i mleka fermentowanego

poddanego obróbce cieplnej:

- Ŝelatynę i skrobię.

Mleko ukwaszone – napój z mleka znormalizowanego poddanego pasteryzacji, ukwaszonego

zakwasem czystych kultur maślarskich: Lactococcus lactis ssp. lactis, Lactococcus lactis ssp.

cremoris, Lactococcus lactis ssp. lactis var. diacetylactis, Leuconostoc mesenteroides ssp.

cremoris.

Mleko acidofilne - napój z mleka znormalizowanego lub odtłuszczonego, pasteryzowanego,

ukwaszonego zakwasem czystych kultur Lactobacillus acidophilus.

Kefir - napój z mleka pasteryzowanego, znormalizowanego poddanego fermentacji mlekowo-

alkoholowej przez dodanie zakwasu z grzybków kefirowych. Grzybki kefirowe są zoogleą

(zlepieńcem) bakterii fermentacji mlekowej ( Lactobacillus spp. , Lactococcus spp. , Leuconostoc spp. ), droŜdŜy ( Saccharomyces spp. , Kluyveromyces spp. , Candida spp. ), a takŜe bakterii octowych ( Acetobacter aceti), które tworzą układ symbiotyczny. Ziarna tworzą

uporządkowaną strukturę, w której środku znajdują się komórki droŜdŜy, a w warstwach

zewnętrznych ziarniaki, paciorkowce i pałeczki.

Jogurt - napój z mleka znormalizowanego, zgęszczonego przez dodatek odtłuszczonego

mleka w proszku lub odparowanie części wody, poddanego pasteryzacji, a następnie

ukwaszonego zakwasem czystych kultur bakterii z grupy Streptococcus thermophilus i

Lactobacillus delbrueckii ssp. bulgaricus.

Jogurt o zmienionej mikroflorze – mleko fermentowane zawierające charakterystyczne

kultury Streptococcus thermophilus i dowolne kultury Lactobacillus inne niŜ Lactobacillus delbrueckii ssp. bulgaricus.

3

Maślanka – napój uzyskany przy wyrobie masła ze śmietany pasteryzowanej i ukwaszonej zakwasem czystych kultur maślarskich, bez dodatku wody, nienormalizowany lub o

określonej zawartości tłuszczu, maślanka moŜe być takŜe produkowana z dodatkiem mleka

odtłuszczonego, pasteryzowanego i zakwasu czystych kultur bakterii kwasu mlekowego, w

skład których wchodzą: Lactococcus lactis ssp. lactis, Lactococcus lactis ssp. cremoris, Lactococcus lactis ssp. lactis var. diacetylactis, Leuconostoc mesenteroides ssp. cremoris.

Pod względem metody produkcji mleczne napoje fermentowane moŜna podzielić na

napoje wytwarzane metodą zbiornikową – tzw. mieszane, w których wytworzony w zbiorniku

skrzep poddaje się mieszaniu i napełnianiu opakowań jednostkowych i termostatową – tzw.

stałe, które inkubuje się w opakowaniach jednostkowych, dzięki czemu wytworzony skrzep

nie jest poddawany obróbce mechanicznej i ma charakter Ŝelu.

W zaleŜności od formy występowania mleczne napoje fermentowane moŜna podzielić

na: napoje płynne i półpłynne (np. jogurty mieszane); o zwiększonej po procesie fermentacji

zawartości suchej masy (np. pasty i proszki); zestalone (mroŜone i Ŝele).

Podstawowym procesem zachodzącym podczas produkcji mlecznych napojów

fermentowanych jest fermentacja mlekowa, aczasem takŜe fermentacja alkoholowa. Procesy

te zachodzące w warunkach beztlenowych, polegaja na enzymatycznej przemianie

węglowodanów do kwasu mlekowego, etanolu, kwasu octowego, kwasu mrówkowego i

dwutlenku węgla oraz uwolnienia energii potrzebnej do procesów Ŝyciowych komórek

bakterii. Fermentacja mlekowa moŜe mieć postać:

- homofermentacji – kwas mlekowy stanowi 85% wszystkich metabolitów,

- heterofermentacji – kwas mlekowy stanowi 50% wszystkich metabolitów, ponadto

powstają takŜe kwas octowy, etanol oraz dwutlenek węgla.

Kwas mlekowy występuje w róŜnych formach izomerycznych: L(+) i D(-) oraz

racemicznej DL. Proporcje poszczególnych form tego kwasu są zmienne i zaleŜą od rodzaju

substratu i mikroorganizmów, a takŜe przy stałym składzie mikroorganizmów, od parametrów

procesu fermentacji oraz warunków przechowywania produktu. Forma kwasu D(-) jest

znacznie wolniej absorbowana z jelit niŜ forma L(+). Dzięki temu kwas D(-) moŜe

przechodzić w znacznych ilościach do jelita grubego, zakwaszając jego treść i hamując tym

samym rozwój bakterii chorobotwórczych i toksynotwórczych. Wg WHO spoŜycie formy

D(-) nie powinno być większe niŜ 100 mg na 1 kg masy ciała.

Fermentacja cytrynianów - bakterie Lactococcus lactis ssp. lactis var. diacetylactis i Leuconostoc mesenteroides ssp. cremoris mają zdolność fermentacji cytrynianów zawartych

w mleku do diacetylu – podstawowego związku kształtującego aromat masła, śmietany,

maślanki i innych napojów fermentowanych. W zaleŜności od uzdolnień mikroorganizmów,

dwuacetyl moŜe gromadzić się w ilościach nawet do kilkunastu mg w dm3.

Fermentacja alkoholowa – zachodzi w kefirze i kumysie. Prowadzona przez droŜdŜe, które

moŜna podzielić na fermentujące laktozę – Candida kefir, Kluyveromyces marxianus var.

marxianus oraz droŜdŜe nie fermentujące laktozy – Sacharomyces cerevisiae i Sac.

unisporus. Zawartość alkoholu etylowego zarówno w kefirze, jak i kumysie jest zmienna i zaleŜy od czasu dojrzewania. Zawartość etanolu w kefirze moŜe wahać się od 0,1% do ponad

1%, a w kumysie od 1% do 3,5%.

4

Tworzenie związków aromatycznych.

Mikroorganizmy stosowane do produkcji mlecznych napojów fermentowanych

wytwarzają związki nadające napojom specyficzny aromat. Do najwaŜniejszych związków

będących produktami metabolizmu bakterii fermentacji mlekowej naleŜy zaliczyć: kwas

mlekowy, aldehyd octowy, dwuacetyl, kwas octowy i alkohol etylowy. Oprócz tych

związków wytwarzane są w mniejszych ilościach równieŜ inne substancje, takie jak: lotne

kwasy (mrówkowy, propionowy), aceton, alkohole i estry.

Kwas mlekowy jest głównym produktem we wszystkich napojach (0,5-1,5%), w

których zachodzi fermentacja i wywiera istotny wpływ na smak i zapach napojów. Dwuacetyl

(0-15 mg/dm3) jest produktem powstającym głównie w wyniku fermentacji cytrynianów.

Najwięcej dwuacetylu jest w napojach zawierających bakterie Lactococcus lactis ssp. lactis var. diacetylactis i Leuconostoc mesenteroides ssp. cremoris, naleŜą do nich maślanka, śmietana czy kwaśne mleko. W przypadku jogurtu i produktów pochodnych, głównym

składnikiem aromatu jest aldehyd octowy (0-40 mg/dm3), który powstaje w wyniku

metabolizmu węglowodanów. Spośród bakterii jogurtowych, pałeczki Lactobacillus

delbruecki ssp. bulgaricus wytwarzają więcej tego związku niŜ ziarniaki Streptococcus thermophilus. Nadmiar aldehydu octowego jest niepoŜądany podczas produkcji śmietany,

maślanki, mleka ukwaszonego, gdyŜ nadaje im posmak trawiasty. W przypadku napojów

otrzymanych na bazie fermentacji alkoholowej (kefir, kumys) znaczny udział w kształtowaniu

smaku ma alkohol etylowy (0-3%). Do związków współtworzących bukiet smakowo-

zapachowy napojów fermentowanych zaliczyć moŜna takŜe lotne kwasy, takie jak: octowy,

propionowy, mrówkowy, masłowy, izowalerianowy, kapronowy, kaprylowy i kaprynowy

oraz aminokwasy i inne związki powstałe wskutek degradacji białek, tłuszczu i laktozy.

Wymagania chemiczne i dla charakterystycznej mikroflory według PN-A-86061:2002

„Mleko i przetwory mleczne. Mleko fermentowane.”:

Mleko fermentowane

Jogurt

Jogurt o

Mleko

Kefir

Maślanka

Inne

Mleko

zmienionej

acidofilne

(zawierające

fermento-

mikroflorze

charakterysty

wane

Wymagania

-czną

poddane

mikroflorę

obróbce

np.

cieplnej

probiotyczną)

Zawartość białka,

% wag. nie mniej

niŜ:

-mleko

2,7

fermentowane

- mleko ferm. o

zwiększonej

5,6

zawartości s.m.

Zaw. tłuszczu, %

Zgodnie z deklaracją producenta, jednak poniŜej 10%

wag.

Kwasowość

miareczkowa, %

0,6

0,3

0,6

kw. mlekowego,

nie mniej niŜ:

łącznie 107

Liczba

w tym L.

nie

nie

nie

nie

nie

charakterystycznej

delbrueckii

normalizuje

normalizuje

normalizuje

normalizuje

normalizuje

-

mikroflory, w 1 g,

ssp.

się

się

się

się

się

nie mniej niŜ

bulgaricus

106

Liczba droŜdŜy w

-

-

-

102

-

-

-

1g, nie mniej niŜ:

5

1. Ocena organoleptyczna:

a. sprawdzanie jakości opakowania – opakowanie jednostkowe naleŜy ocenić pod

względem wyglądu, prawidłowości zamknięć oraz oznakowania,

b. określenie zapachu – określanie zapachu naleŜy przeprowadzić bezpośrednio po

otwarciu opakowania, czynność tę powtórzyć po wymieszaniu produktu,

c. określanie wyglądu, barwy i konsystencji – płytkę Petriego postawić na kartce białego

papieru, pobrać łyŜeczką próbkę napoju i wzrokowo określić jego barwę i

konsystencję, wylewając zawartość łyŜeczki na płytkę,

d. określenie smaku.

2. Przygotowanie próbki do oznaczeń.

Próbkę napoju mlecznego doprowadzić do temperatury 20°C i dokładnie wymieszać. W

przypadku stwierdzenia warstwy śmietany lub grudek masła próbkę napoju podgrzać powoli

w łaźni wodnej do temperatury 30-32°C, następnie dokładnie wymieszać i oziębić do temp.

20°C. W wypadku napojów z dodatkiem owoców część dokładnie wymieszanej próbki

przeznaczoną do oceny zawartości tłuszczu przecedzić przez gazę lub sito w celu oddzielenia

części stałych. Przygotowaną próbkę naleŜy dokładnie wymieszać przed kaŜdorazowym

pobraniem do poszczególnych oznaczeń.

3. Oznaczenie zawartość tłuszczu metodą Gerbera.

Do kolby miarowej o pojemności 50 cm3 odwaŜyć 45 g napoju z dokładnością do 0,01 g.

Kolbę uzupełnić do kreski 3% roztworem amoniaku. Po uzupełnieniu zawartość dokładnie

wymieszać przez odwracanie kolby. Następnie próbkę pozostawić na 30-40 minut często

mieszając w celu rozpuszczenia się grudek Ŝelu.

Do tłuszczomierza Gerbera odmierzyć 10 cm3 kwasu siarkowego (d=1,815g/cm3) i 11 cm3

rozcieńczonej próbki napoju mlecznego, wlewając ostroŜnie po ściance tłuszczomierza.

Następnie dodać 1 cm3 alkoholu amylowego. Tłuszczomierz zakorkować i po dokładnym

wymieszaniu zawartości przez odwracanie tłuszczomierza wstawić do łaźni wodnej o

temperaturze 65°C na około 15 minut. W czasie ogrzewania mieszać od czasu do czasu

zawartość tłuszczomierza aŜ do całkowitego rozpuszczenia białka. Tłuszczomierz wyjąć z

łaźni wodnej i wirować w wirówce przez 5 minut. Po odwirowaniu umieścić tłuszczomierz w

łaźni wodnej o temp. 65°C na 5 minut. Napoje zawierające powyŜej 12% suchej masy, a takŜe

wszystkie napoje poddane procesowi homogenizacji podlegają 2-krotnemu wirowaniu. Wyjąć

tłuszczomierz z łaźni i ostroŜnie za pomocą korka uregulować dolny poziom słupka tłuszczu

do najbliŜszej podziałki oznaczonej liczbą. UwaŜając aby słupek tłuszczu nie przesuwał się,

dokonać odczytu dolnego poziomu słupka tłuszczu oraz górnego poziomu słupka tłuszczu wg

menisku dolnego z dokładnością do 0,05%. RóŜnica między dwoma odczytami stanowi

zawartość tłuszczu. Wynik oznaczania obliczyć ze wzoru:

a ⋅11⋅ 50

X =

= a ⋅ 1

,

1 11

45⋅11

w którym a – zawartość tłuszczu odczytana na skali tłuszczomierza

6

4. Oznaczenie zawartości suchej masy metodą suszenia w temp. 130°C.

Do naczyńka wagowego wsypać około 30 g piasku, włoŜyć pręcik szklany, wstawić

do suszarki i suszyć w temp. 130°C przez 30 min po czym ostudzić w eksykatorze i

zwaŜyć z dokładnością do 0,01 g. Do naczyńka przenieść ok. 4 g napoju zawierającego do

12% suchej masy lub 3 g napoju zawierającego powyŜej 12% suchej masy. Następnie

naczyńko zwaŜyć z dokł. ±0,01 g. Zawartość naczyńka dokładnie wymieszać pręcikiem

szklanym po czym wstawić do suszarki w temp. 130°C na 30 min. Następnie ostudzić w

eksykatorze i zwaŜyć z dokładnością do 0,01 g. Wynik obliczyć wg wzoru:

( c − a) ⋅

X =

100

b − a

w którym:

a – masa naczyńka z piaskiem i pręcikiem szklanym, g.

b – masa naczyńka z piaskiem i pręcikiem szklanym i napojem mlecznym przed

suszeniem, g.

c – masa naczyńka z piaskiem i pręcikiem szklanym i napojem mlecznym po wysuszeniu,

g.

5. Wyliczenie zawartości suchej masy beztłuszczowej.

6. Oznaczenie kwasowości miareczkowej.

Do kolby stoŜkowej odmierzyć pipetą 25 cm3 napoju mlecznego. Pipetę popukać

wodą destylowaną z drugiej pipety w ilości 25 cm3. Dokładnie wymieszać zawartość

kolby, dodać 1 cm3 roztworu fenoloftaleiny i miareczkować roztworem 0,25 M NaOH do

otrzymania lekko róŜowego zabarwienia utrzymującego się przez 30s. Wynik podać w

stopniach % kwasu mlekowego. Przelicznik ze °SH (wynik miareczkowania razy cztery)

na % kwasu mlekowego wynosi 0,0225.

7. Oznaczenie pH.

Wyjąć ostroŜnie elektrodę pH-metru z kolby z nasyconym roztworem KCl, popłukać

ją wodą destylowaną po czym zanurzyć w próbce napoju. Po ustabilizowaniu się wskazań

dokonać odczytu wartości pH. Następnie ponownie popłukać elektrodę wodą destylowaną

i umieścić ją w kolbie z nas. roztworem KCl.

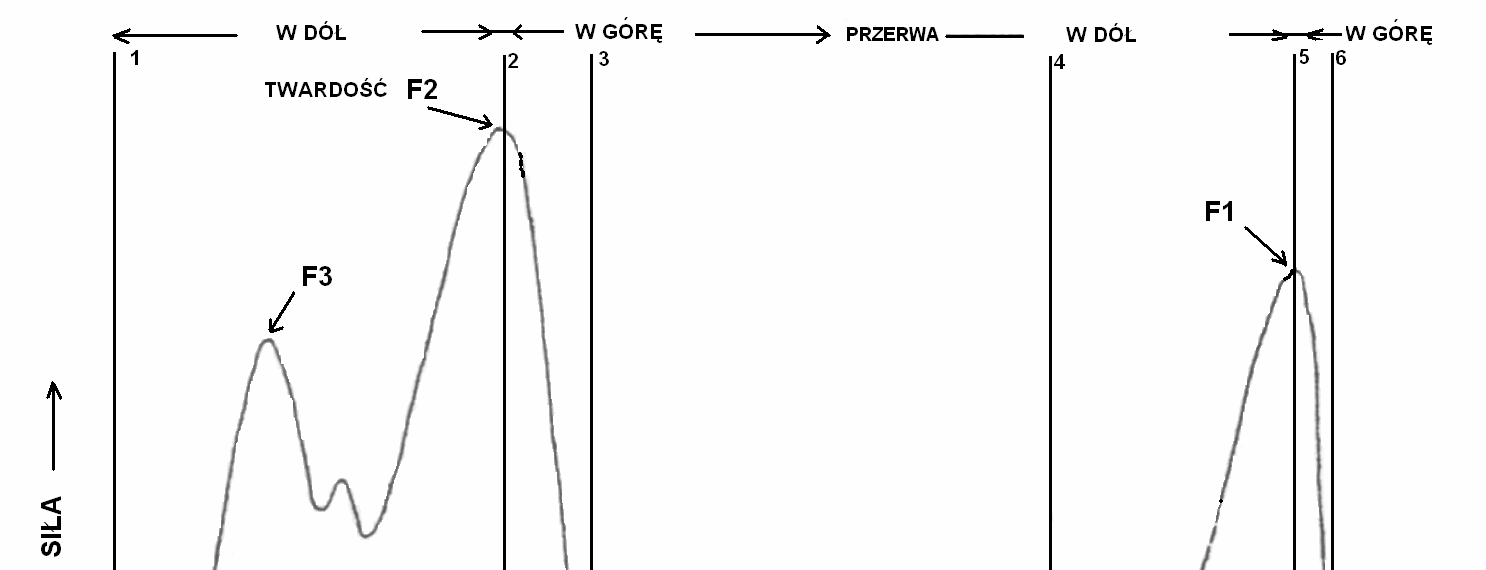

8. Analiza profilu tekstury (TPA) mlecznych napojów fermentowanych.

Analizę profilu tekstury TPA (Texture Profile Analysis) przeprowadzić przy uŜyciu

analizatora tekstury TA-XT2 firmy Stable Micro System (Haslemere, Surrey, England)

sprzęŜonym z komputerem PC. Do wyznaczenia parametrów TPA stosuje się test

penetrometryczny, który polega na dwukrotnym zagłębianiu cylindra z tworzywa sztucznego

o średnicy 20 mm na głębokość 25 mm w tempie 1 mm/s. W wyniku przeprowadzonego testu

dla kaŜdej próbki otrzymuje się wykres analizy tekstury (zaleŜność czasu od siły). Otrzymane

wykresy analizuje się przy pomocy programu komputerowego Texture Expert For Windows,

Version 1.0 Stable Micro system, stosując algorytm pozwalający wyznaczyć następujące

parametry tekstury:

7

- twardość [hardness] – F2 [N] – siła niezbędna do osiągnięcia określonej deformacji

produktu (zanurzenia próbnika na określoną głębokość);

- adhezyjność [adhesiveness] – A3-4 [N⋅s] – praca potrzebna do pokonania sił

przyciągania pomiędzy powierzchnią produktu Ŝywnościowego a innymi ciałami, z

którymi wchodzi ono w kontakt np. język, podniebienie, nóŜ (praca jaką wykonuje

próbnik podczas wynurzania się z próbki);

- spoistość [cohesiveness] – A4-6/A1-3 – reprezentacja sił wiązań wewnętrznych

utrzymujących produkt jako całość;

- gumowatość [guminess] – F2 ⋅ A4-6/A1-3 [N] – energia dezintegracji półstałych produktów wymagana do doprowadzenia ich do stanu nadającego się do połknięcia

(iloczyn spoistości i twardości);

gdzie:

A – pole powierzchni pod krzywą między odpowiednimi punktami pomiarowymi;

t – czas między odpowiednimi punktami pomiarowymi;

F2 – siła penetracji;

1, 2, 3… - punkty pomiarowe.

Na teksturę mlecznych napojów fermentowanych wpływa wiele czynników, wśród

których wymienić naleŜy: zawartość suchej masy, obróbkę cieplną (wzrost twardości,

ograniczenie synerezy), homogenizację (poprawa konsystencji, większa twardość i lepkość),

rodzaj szczepionki (właściwości proteolityczne szczepów oraz zdolność wytwarzania

egzopolisacharydów), dodatek stabilizatorów (poprawa konsystencji, zapobieganie synerezie),

warunki inkubacji (temperatura, czas), chłodzenia i przechowywania, metoda produkcji

(termostatowa lub zbiornikowa).

8

9. Badania reologiczne

Pomiarów dokonać przy uŜyciu wiskozymetru rotacyjnego Rheotest 2 firmy VEB

MLW Medingen w układzie cylindrów współosiowych w temperaturze 10°C. Oznaczenie

polega na poddaniu próbki napoju działaniu zmiennej, zwiększającej się szybkości ścinania

(Dr) w zakresie zaleŜnym od wybranego układu w czasie 3 minut. Następnie w czasie

kolejnych 3 minut bada się zachowanie jogurtu przy zmniejszających się wartościach Dr. Dla

kaŜdego z interwałów wyznacza się 12 punktów pomiarowych, dla których na podstawie

odczytanego współczynnika α wylicza się wartość napręŜenia ścinającego (τr).

W tym celu do suchego cylindra pomiarowego naleŜy odwaŜyć 25 g napoju (± 5%) w

przypadku układu S/S1, 30 g – S/S2, 50 g – S/S3, po czym zamontować w urządzeniu cylinder

wewnętrzny oraz cylinder z próbką, załoŜyć pojemnik termostatu i włączyć obieg zimnej

wody. Przy ustawieniu Ia włączyć przycisk α i pozostawić urządzenie na czas 15-20 minut w

celu relaksacji próbki. Następnie włączyć przycisk

i od momentu zaobserwowania obrotu

wewnętrznego cylindra co 15 sekund odczytywać α, bezpośrednio po kaŜdym odczycie

zmieniając przełoŜenie od punktu 1 do 12, a następnie w przeciwnym kierunku od 12 do 1. W

kaŜdym punkcie pomiarowym dla odpowiedniej szybkości ścinania (Dr) wyznaczyć

napręŜenie ścinające (τr) korzystając z zaleŜności:

α

τ

⋅

= z

dyn

1

⋅ −

10

= Pa

r

2

10

cm

Gdzie:

dyn

z – stała cylindra zaleŜna od wybranego układu

⋅ Skt , dla układu S/S

2

1 wynosi 5,62,

cm

S/S2 - 6,09, S/S3 - 8,25;

α - współczynnik odczytany z przyrządu, zaleŜny od wybieranego przełoŜenia [ Skt]

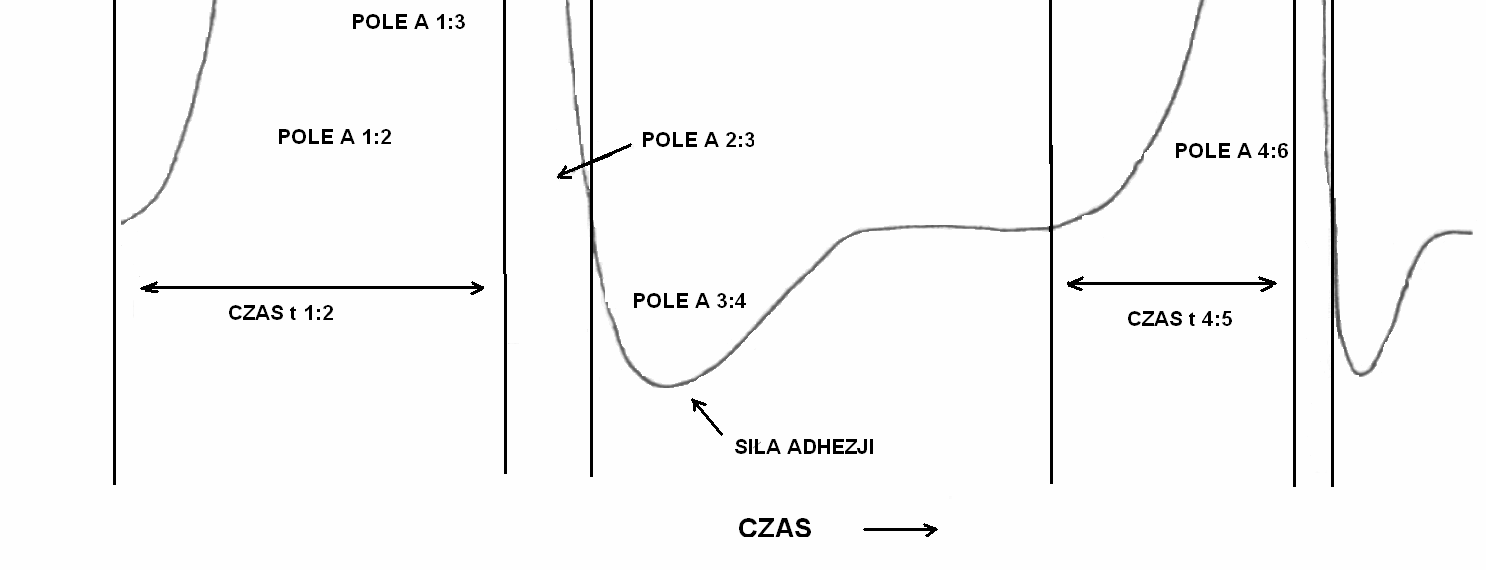

Na podstawie otrzymanych danych wykreślić krzywe płynięcia (zaleŜność szybkości

ścinania (x) od napręŜenia ścinającego (y)).

Przykładowa krzywa płynięcia jogurtu z charakterystyczną pętlą histerezy.

140

120

100

]

80

a

[P τ 60

40

20

0

0

20

40

60

80

100

120

140

160

Dr [1/s]

Dodatkowo dla szybkości ścinania równej 9 s-1 obliczyć lepkość pozorną (η) według

wzoru:

τ r

3

η =

⋅10 [mPa⋅s = cP]; gdzie: τr – napręŜenie ścinające przy Dr = 9 s-1 [Pa]

Dr

Dr – szybkość ścinania [s-1].

9

Wartości Dr [s-1] dla kolejnych punktów pomiarowych w układzie S/S1, S2 i S3:

Układ Pkt.

1

2

3

4

5

6

7

8

9

10

11

12

S/S1

Dr

3,0

5,4

9,0

16,2 27,0 48.6 81,0 145,8 243,0 437,4

729

1312

S/S2

Dr

1,0

1,8

3,0

5,4

9,0

16,2 27,0

48.6

81,0

145,8 243,0 437,4

S/S3

Dr

0,333 0,6

1,0

1,8

3,0

5,4

9,0

16,2

27,0

48.6

81,0

145,8

Jogurty i inne mleczne napoje fermentowane uwaŜane są za ciecze nieniutonowskie,

lepkospręŜyste, pseudoplastyczne, wykazujące granicę płynięcia i zachowanie zaleŜne od

czasu oraz rozrzedzane ścinaniem (lepkość pozorna maleje wraz ze wzrostem prędkości

ścinania). Badania reologiczne dostarczają informacji na temat właściwości związanych z

konsystencją mlecznych napojów fermentowanych, co ma wpływ zarówno na ich ocenę

konsumencką jak i zachowanie się produktu w trakcie operacji technologicznych

(pompowanie, mieszanie i inne).

Krzywe płynięcia uzyskane dla poszczególnych mlecznych napojów fermentowanych

róŜnią się między sobą wielkością pola powierzchni pętli histerezy, wartościami napręŜenia

ścinającego oraz kątem nachylenia krzywej. Wielkość pola powierzchni pętli histerezy jest

uznawana za miarę załamania struktury produktu podczas działania sił ścinających lub za

miarę przyciągania cząsteczek w systemach Ŝelowych i odpowiada energii potrzebnej do

destrukcji Ŝelu (większy obszar pętli histerezy oznacza większą podatność na rozrzedzanie

przez ścinanie). Stopień nachylenia krzywej płynięcia jest uwaŜany za miarę odporności

produktu na działanie sił ścinających.

10