Kocur Jakub A - 21 26. V. 2006 r.

Bauer Michał A - 21

Ćwiczenie 14

Obróbka cieplna odlewów ze stopów metali nieżelaznych

na przykładzie stopów Al-Si

Ćwiczenie miało na celu zaznajomienie studentów z obróbką cieplną odlewów ze stopów metali lekkich, która stanowi podstawową metodę zwiększania właściwości wytrzymałościowych odlewów.

1. Przebieg ćwiczenia.

Ćwiczenie polegało na dokonaniu różnych obróbek cieplnych 6 próbek wykonanych ze stopu aluminium AK9 nazywanego siluminem, a następnie na dokonaniu pomiarów twardości uniwersalnym twardościomierzem Brinella-Rockwella.

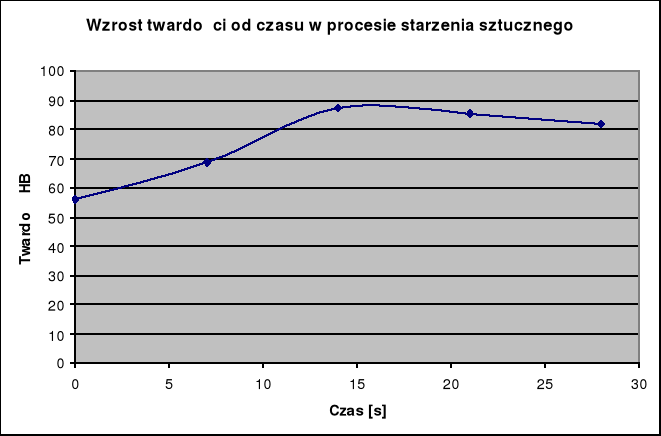

Na początku próbki poddano wyżarzaniu rozpuszczającemu w temperaturze 500 stopni Celsjusza, a następnie 5 próbek przesycono w wodzie i jedna zostawiona na wolnym powietrzu. Z 5 próbek przesyconych 4 trafiły do pieca elektrycznego i poddano je starzeniu sztucznemu w temperaturze 200 stopni Celsjusza, próbki wyjmowane były z pieca w odstępach 7 minutowych i po ostygnięciu badano ich twardość. Twardość badana ciężarem 2450 N, a wgłębnikiem była kulka o średnicy 5mm.

2. Wyniki pomiarów.

a) próbka poddana jedynie przesycaniu

2,31 mm => 56,3 HB

2,32 mm => 55,8 HB => wartość średnia równa 56,13 HB

2,31 mm => 56,3 HB

b) próbka którą zostawiono na wolnym powietrzu

2,32 mm => 55,8 HB

2,35 mm => 54,3 HB => wartość średnia równa 55,13 HB

2,33 mm => 55,3 HB

c) próbka poddana starzeniu sztucznemu (7 min)

2,10 mm => 68,8 HB

2,10 mm => 68,8 HB => wartość średnia równa 68,6 HB

2,11 mm => 68,2 HB

d) próbka poddana starzeniu sztucznemu (14 min)

1,89 mm => 85,8 HB

1,91 mm => 83,9 HB => wartość średnia równa 87,16 HB

1,83 mm => 91,8 HB

e) próbka poddana starzeniu sztucznemu (21 min)

2,07 mm => 71 HB

1,90 mm => 84,9 HB => wartość średnia równa 85,4 HB

1,89 mm => 85,8 HB

f) próbka poddana starzeniu sztucznemu (28 min)

1,94 mm => 81,3 HB

1,91 mm => 83,9 HB => wartość średnia równa 81,86 HB

1,95 mm => 80,4 HB

3. Wnioski.

Analizując uzyskane wyniki można od razu zauważyć, że najtwardsza jest próbka, która została poddana starzeniu sztucznemu o czasie procesu równym 14 minut. Niższe czasy procesu starzenia sztucznego też dają dobre wyniki (większe od starzenia naturalnego i przesycania lecz mniejsze od próbki starzonej sztucznie z czasem 14 minut). Jeśli chodzi o próbkę o najmniejszej twardości, to jest nią zdecydowanie silumin starzony na powietrzu. Starzenie to wymaga długiego czasu trwania procesu, aby twardość była odpowiednio wyższa. Próbka ostatnia była wygrzewana w temperaturze i czasie umożliwiającym rozpuszczenie się w roztworze stałym wydzieleń faz międzymetalicznych (wygrzewanie w obszarze jednofazowym układu równowagi), a następnie szybko schłodzona do temperatury otoczenia. Krótko mówiąc została ona poddana procesowi przesycania. Zabieg ten zapewnił otrzymanie metastabilnej struktury przesyconego roztworu stałego odznaczającej się dużą ciągliwością i zwiększoną twardością (większą od próbki starzonej naturalnie lecz mniejszą od próbek starzonych sztucznie.

Na wykresie można zaobserwować ze wraz ze wzrostem temperatury spada twardość próbki, co powiązane jest z powstawaniem porów w próbce, które nie przenoszą obciążeń oddziałujących na próbkę. Podczas wykonywania ćwiczenia właśnie podczas sprawdzania twardości twardościomierzem kulka natrafiła na owe pory- wynik 71HB dla próbki starzonej przez 21 minut.

Wyszukiwarka

Podobne podstrony:

9136

9136

9136

9136

9136

9136

więcej podobnych podstron