Plastyczność - wpływ warunków odkształcenia oraz wskaźniki określające plastyczność:

● Plastyczność - zdolność materiału do trwałego odkształcenia bez utraty spójności. Plastyczność nie jest własnością, lecz przedstawia stan w jakim znajduje się materiał.

● Wpływ warunków odkształcenia:

- wpływ temperatury: im wyższa jest temperatura tym wyższa jest plastyczność. W przypadku stali występują wyjątki od tej reguły.

- skład chemiczny: wzrost zawartości węgla, fosforu i siarki oraz obecność gazów w stali obniżają plastyczność.

- stan naprężeń: im mniejsze jest naprężenie średnie σ0 tym materiał wykazuje większą plastyczność. Naprężenia ściskające (mniejsze od zera) podwyższają plastyczność, a naprężenia rozciągające (większe od zera) obniżają plastyczność.

● Wskaźniki określające plastyczność:

- z próby jednoosiowego rozciągania:

Ar - wydłużenie równomierne

A5, A10 - wydłużenie próbki 5-cio lub 10-cio krotne.

Z - przewężenie

- stosunek dwóch wielkości wytrzymałościowych

- z prób technologicznych:

Próba skręcania (wielokrotnego) iσ

Próba zginania (wielokrotnego) ig

Próba spęczania (na zimno lub na gorąco) - miarą plastyczności jest

w momencie pojawienia się pęknięcia

Próba wywijania kołnierza (dla rur)

Tłoczność blach.

Rodzaje przeróbki plastycznej w zależności od temperatury i czasu:

Tr - temperatura rekrystalizacji

Tr = (0,3÷0,4) Ttop

● Przeróbka plastyczna na zimno zachodzi poniżej Tr i materiał nie jest wstępnie podgrzewany.

● Przeróbka plastyczna na gorąco w temperaturze większej od Tr i czas pomiędzy odkształceniami jest wystarczająco duży do zajścia rekrystalizacji.

● Przeróbka plastyczna mieszana gdy temperatura przeróbki jest większa od Tr lecz czas jest zbyt krótki na zajście rekrystalizacji.

● Przeróbka plastyczna na ciepło gdy temperatura przeróbki jest mniejsza od Tr lecz materiał jest wstępnie podgrzewany przed odkształceniem.

Przeróbka plastyczna na zimno (umocnienie, tekstura, wielkość ziarna):

● Przeróbka plastyczna na zimno zachodzi poniżej Tr i materiał nie jest wstępnie podgrzewany.

● Umocnienie - całokształt zmian własności materiału pod wpływem przeróbki plastycznej na zimno.

● Tekstura - statystyczna przewaga określonej orientacji krystalograficznej nad innymi orientacjami ziarn. Miarę tekstury jest % ziarn których orientacja jest zbliżona.

● Powstawanie tekstury

Rozdrobnienie struktury podczas przeróbki plastycznej na zimno

Umocnienie odkształceniowe i krzywa umocnienia:

● Umocnienie - całokształt zmian własności materiału pod wpływem przeróbki plastycznej na zimno.

● Podczas umocnienia zmieniają się następujące własności:

- mechaniczne

- wytrzymałościowe (R0,2, Rm, HB) rosną

- plastyczne (Z, A5, Ar, U) maleją

- elektryczne (opór elektryczny rośnie)

- magnetyczne (stratność magnetyczna)

- inne własności (np.: odporność na korozje)

● Krzywa umocnienia:

Przeróbka plastyczna na gorąco (wielkość ziarna, zalety, wady, co to jest kontrolowana przeróbka plastyczna):

● Przeróbka plastyczna na gorąco zachodzi w temperaturze większej od Tr i czas pomiędzy odkształceniami jest wystarczająco duży do zajścia rekrystalizacji.

● Wielkość ziarna po przeróbce plastycznej:

Należy dążyć aby ziarno było jak najmniejsze.

● Zalety i wady przeróbki plastycznej na gorąco:

- zalety: wzrost plastyczności, obniżenie σp (o rząd wielkości), zniszczenie struktury odlewania

- wady: tracona jest energia na nagrzewanie materiału, straty materiału na zgorzelinę (do 2%), niska jakość powierzchni i duże odchyłki wymiarowe, stosowanie atmosfer ochronnych w celu eliminacji zgorzeliny

● Kontrolowana przeróbka plastyczna polega na:

- doborze gniotu

- doborze temperatury

- regulowaniu temperatury gotowego wyroby

W celu uzyskania odpowiedniego ziarna stosuje się duży gniot i niską temperaturę końca procesu przeróbki (około 30 - 50ºC powyżej A3).

Tarcie w procesach przeróbki plastycznej:

● Rodzaje tarcia:

- tarcie suche:

- tarcie płynne (a także hydrodynamiczne):

- tarcie graniczne

- tarcie półsuche i półpłynne

● Znaczenie tarcia w procesach przeróbki:

- wpływa na jakość powierzchni wyrobu,

- powoduje zużycie narzędzia,

- jest przyczyną niejednorodności odkształcenia oraz własności,

- wymusza dodatkowe naciski potrzebne do odkształcenia,

- potrzebna jest dodatkowa energia do powodowania odkształcenia,

- warunkuje uchwycenie materiały przez walce.

● Różnice pomiędzy tarciem w procesach przeróbki a tarciem w częściach maszyn:

- większe naciski nawet o rząd wielkości,

- plastyczne odkształcenie trących się powierzchni,

- odnawianie się powierzchni tarcia,

- wysoka temperatura w procesach przeróbki na gorąco,

- obecność zgorzeliny.

● Sposoby opisu tarcia:

- naprężenie styczne pochodzące od tarcia

wg Coulomba:

µ - współczynnik tarcia

- za pomocą „czynnika tarcia”:

Smary w przeróbce plastycznej:

● Smary spełniają dwie role:

- czynnik smarujący

- czynnik ochładzający

● Przy przeróbce plastycznej na gorąco (duże naciski jednostkowe, długi czas styku pasma z narzędziem) smary powinny mieć małe przewodnictwo cieplne, które zabezpiecza narzędzie przed przegrzaniem.

● Przy przeróbce plastycznej na zimno (duży nacisk jednostkowy, wysokie prędkości odkształcenia) smary powinny obniżać współczynnik tarcia, chłodzić narzędzia i metal - powinny cechować się dużą pojemnością cieplną.

● Smary stosowane w pp na zimno jak i na gorąco powinny: nanosić się na narzędzie lub pasmo z dużą przyczepnością, być chemicznie pasywne, łatwo usuwalne po procesie odkształcania plastycznego, powinny być ekologiczne dla otoczenia i łatwo zobojętnianie po ich zużyciu.

● W obydwu pp stosuję się mieszaniny różnych smarów.

● Wyróżniamy smary:

- emulsje (woda + olej),

- oleje roślinne i mineralne,

- mydła (sodowe, potasowe),

- woda (pp na gorąco),

- grafit,

- szkło (pp na gorąco, w postaci proszku lub waty szklanej),

- siarczki,

- tlenki metali (PbO, Bi2O3, N2O5).

Geometria kotliny walcowniczej:

Wyprzedzenie i opóźnienie w procesie walcowania:

Strefa opóźnienia Vm<Vw. (Sop)

Strefa wyprzedzenia Vm>Vw. (Sw)

Strefa neutralna Vm=Vw. (γ)

● Wyprzedzenie - zjawisko polegające na tym, że metal wychodzi z walców z prędkością większą od prędkości obwodowej walców.

Czynnikami wpływającymi na wyprzedzenie są: średnica walców, wysokość początkowa pasma, współczynnik tarcia, temperatura walcowania, prędkość walcowania itd.

● Opóźnienie - zjawisko polegające na tym, że materiał wchodzi w walce z prędkością mniejszą niż wynosi prędkość obwodowa walców.

Poszerzenie i jego rola w procesie walcowania:

● Poszerzenie bezwzględne:

● Poszerzenie względne:

● Współczynnik poszerzenia:

● Prawo stałej objętości:

Pasmo poddane walcowaniu zmienia swoje wymiary liniowe: zmniejsza się jego wysokość, rośnie długość, a w zależności od warunków tarcia w kotlinie odkształcenia wzrasta lub nie zmienia się jego szerokość. Ponieważ odkształcamy pasmo już zagęszczone, obowiązuje w tym procesie zasada stałej objętości, czyli V=const. Dzięki wykorzystaniu tej zasady możemy zapisać stosunek:

, gdzie: γ - współczynnik gniotu, β - współczynnik poszerzenia, λ - współczynnik wydłużenia.

Wzrost poszerzenia powoduje obniżenie wydłużenia.

● Wielkość poszerzenia zależy od

:

-

: poszerzenie nie występuje,

-

: poszerzenie jest małe,

-

: poszerzenie jest duże i zależy od warunków walcowania.

● Znaczenie poszerzenia:

- przepełnienie wykrojów i powstanie zwalcowań

- wypełnienie wykrojów i powstanie rys zmarszczkowych

Rozkład nacisku metalu na walce, nacisk średni oraz siła i moment walcowania:

● Położenie wypadkowej siły naciski metali na walec F (a) oraz rozkład składowych nacisku jednostkowego pśr na długości rzutu styku w przekrojach poprzecznych kotliny walcowniczej (b) przy walcowaniu prostym na zimno.

● Schemat sił: pionowej i poziomych oraz momentów obrotowych a) wraz z rozkładami średniego nacisku jednostkowego b) przy walcowaniu na gorąco z naciągami w przypadku gdy siła naciągu T1 jest większa od siły przeciwciągu T0.

Podział walcowni według różnych kryteriów:

● Podział walcowni ze względu na rodzaj walcowanego metalu:

- walcownie stali,

- walcownie metali i stopów nieżelaznych.

● Podział ze względu na temperaturę nagrzania walcowanego metalu:

- walcownie gorące,

- walcownie zimne.

● Podział ze względu na rodzaj wyrobu:

- walcownie półwyrobów (walcownie wstępnego przerobu),

- walcownie wyrobów gotowych.

● Podział ze względu na kształt wytwarzanych wyrobów:

- walcownie bruzdowe (prętów, kształtowników, szyn itp.),

- walcownie blach,

- walcownie rur,

- walcownie specjalne (obręczy, kół bosych itp.).

● Podział ze względu na układ zespołu, tj. rozplanowanie w zespole walcarek tworzących zespół:

- walcownie liniowe (jedno lub wieloliniowe),

- walcownie posobne (mijane),

- walcownie ciągłe,

- walcownie półciągłe,

- walcownie szachowe,

- walcownie o mieszanych układach.

Podział walcarek ze względu na liczbę i sposób ułożenia walców:

● Ułożenia walców roboczych:

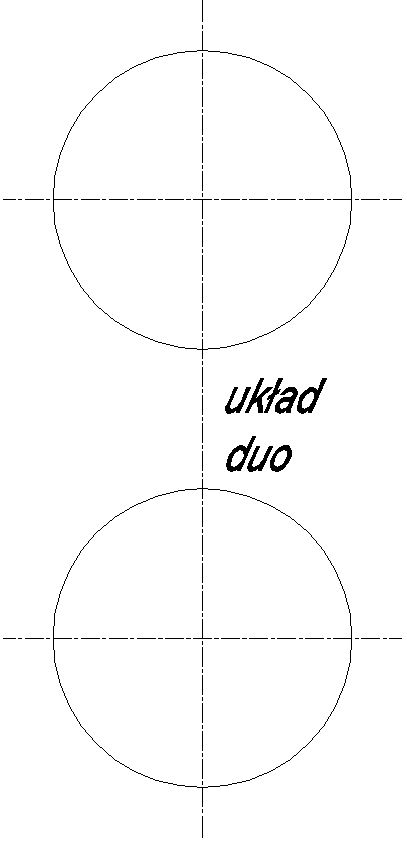

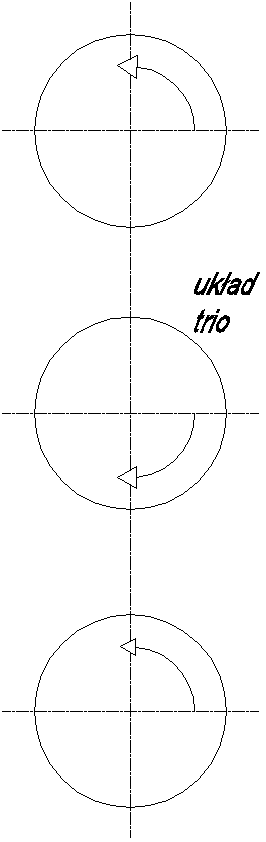

- można walcować materiał w dwóch kierunkach, stosuje się go w walcarniach bruzdowych

- starsze rozwiązanie walcarni bruzdowych

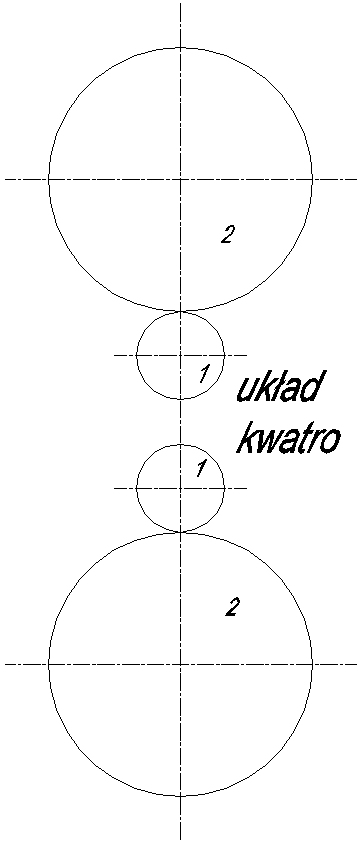

- 1 - walce robocze, 2 - walce oporowe, standardowa walcarka do walcowania blach

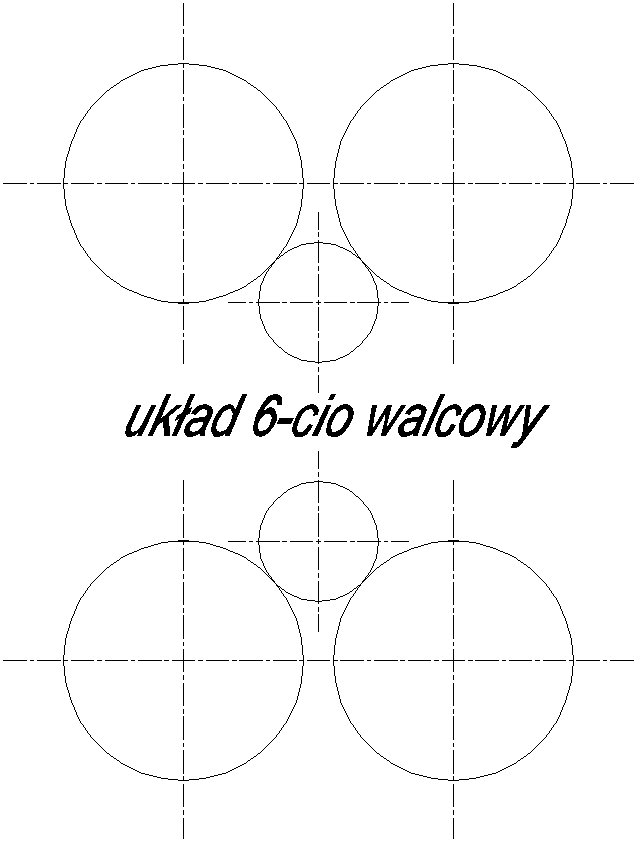

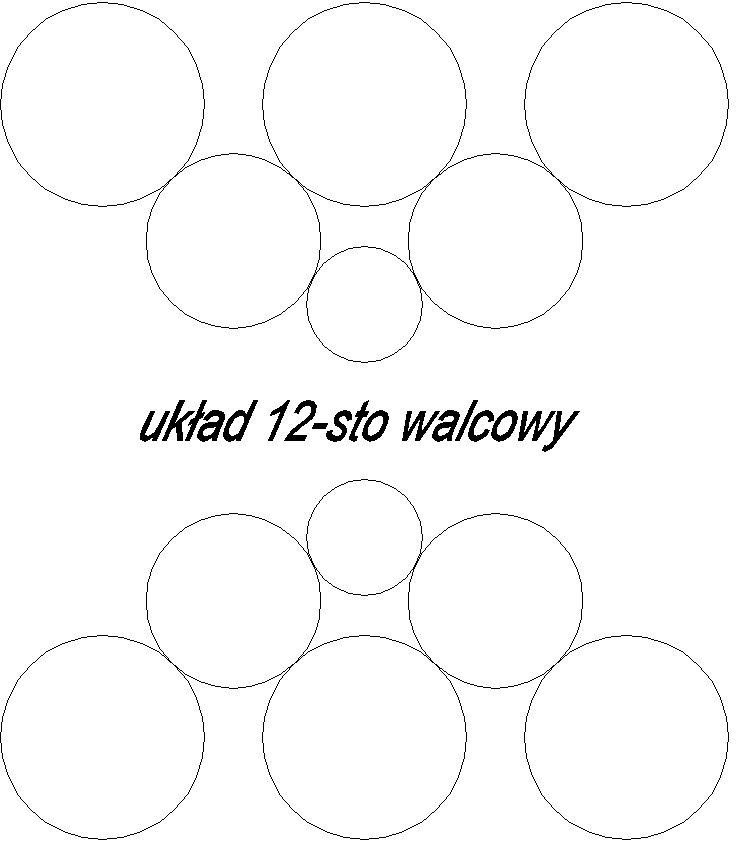

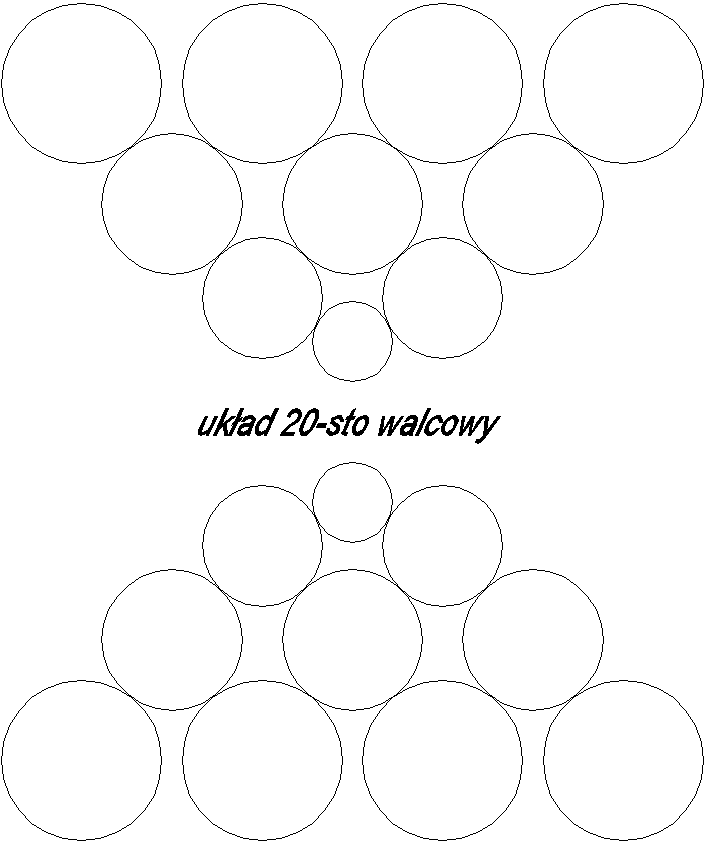

● Do walcowania blach na zimno stosuje się walcarki:

- 6-cio walcowe

- 12-sto walcowe

- 20-sto walcowe

● Oprócz walców poziomych mogą również występować w walcarkach walce pionowe:

Podział wyrobów walcowanych:

● Półwyroby płaskie:

- kęsiska (zbliżone do kwadratu a≥140mm),

- kęsiska płaskie - przekrój prostokątny o wymiarach 600 - 1900 grubość 100 - 280,

- kęsy kwadratowe 40 - 140,

- kęsy okrągłe ø50 - 150,

- kęsy płaskie prostokąty b×h, b=90÷200, h=70÷140.

● Wyroby walcowane:

- pręty: okrągłe, kwadratowe, siedmiokątne, ośmiokątne, walcówka, bednarka (taśma b≤500mm walcowane na gorąco),

- kształtowniki ( również szyny),

- blachy,

- rury,

- taśmy.

● Kształtownik - jeżeli jakakolwiek styczna do zarysu przekroju poprzecznego przecina powierzchnię zarysu.

● Pręt walcowany - żadna styczna do zarysu przekroju nie przecina tego zarysu.

Walcownie bruzdowe:

● Do walcowania wzdłużnego stosuje się dwa rodzaje walców: gładkie służce do walcowania blach i taśm oraz bruzdowe stosowane do walcowania kształtowników, prętów, bednarek i walcówki.

● Nazwa walców bruzdowych pochodzi stąd, że na walcu wykonane są nacięcia zwane bruzdami. Dwie bruzdy dwóch złożonych i współpracujących za sobą walców, tworzą wykrój, w którym odbywa się walcowanie.

● Podział:

- walcownie półwytworów: zgniatacze, walcownie kęsów

- walcownie wyrobów gotowych: walcownie (duże, średnie i małe), walcownie walcówki

● Walcownie bruzdowe ze względu na wielkość dzielimy na:

- walcownie duże, gdzie średnica czynna walców wynosi Φ650-1300 mm, walce pracują w układach wieloliniowych lub mijanych (posobnych), w których stosuje się klatki duo i trio.

Przykładem jest walcownia duża w układzie:

- dwuliniowym:

- posobnym (mijanym):

- walcownie średnie, gdzie średnica czynna walców wynosi Φ350-650 mm, a przekrój wyrobu gotowego [65 - 160]. Walcownie pracują w układzie wieloliniowym, posobnym (mijanym), ciągłym lub w układzie mieszanym. Stosuje się tu głównie klatki duo.

Układ mieszany:

Klatki duo:

1 - 4: Φ450mm

5 - 7: Φ400mm

8 - 11: Φ350mm

- walcownie małe, gdzie średnica czynna walców wynosi Φ200-380 mm, a maksymalny przekrój wyrobu gotowego do 65. Pracują głównie w układzie półciągłym lub ciągłym, a rzadziej mijanym (posobnym) lub mieszanym. Stosuje się klatki duo poziome i pionowe. Układ pionowy eliminuje skręcanie pasma pomiędzy klatkami. Walcowani liniowa mała:

Klatki duo:

1 - 7: Φ370mm

9, 11: Φ320mm

8, 10, 12,14: Φ320mm

13,15: Φ270mm

Walcownie walcówki:

● Jest to walcownia mała przeznaczona do walcowania walcówki - materiału wyjściowego, głównie stosowanego do produkcji drutu. Jest wyposażona w bloki walcownicze - ciąg wielu walców okładanych w jednej klatce, czyli takich z rdzeniem stalowym i nakładką z węglików spiekanych (węgliki wolframu spiekane z kobaltem).

Walcownie tego typu posiadają rozbudowane systemy chłodzenia wodnego i powietrznego.

Walcowanie blach grubych:

● Blachy grube przeznaczone są do budowy okrętów, w przemyśle zbrojeniowym, przemyśle ciężkim (zbiorniki) oraz na wagony.

● Zespół walcowniczy 1 - 3 walcarek w układzie posobnym (mijanym)

- wielkość: L = 1800; 2300; 3500; 4000; 5000 mm

- wymiar walcowanych blach: grubość blachy g=5 - 200 mm, szerokość blachy b=L-200 mm

- wsad kęsiska z COS: grubość kęsika g=100 - 400 mm

Walcowanie gorące blach taśmowych:

● Walcowanie ciągłe blach taśmowych - jest to zespół około 10 walcarek (walcarki kwadro, walcarki duo pionowe):

- prędkość walcowania w ostatniej klatce dochodzi do 30 m/s

- wymiary walcowni blach taśmowych: L = 1200; 1450; 1700; 2100; 2500 mm

- wymiary walcowanych blach: grubość walcowanej blachy g=1 - 25 mm, szerokość walcowanej blachy: b=L-(150 - 200) mm

- wsad: kęsiska płaskie o grubości g=50 - 250 mm

Blachy tnie się wzdłuż nożycami krążkowymi, przez co otrzymuje się taśmy lub bednarki.

Arcelor Mittal Kraków

Piec:

Tmax: 1250 ± 16°C

Długość: 58m

Szerokość: 11m

Przepływ gazu: 19,1 Nm3/h

Wydajność: 450 t/h

Moc: 200 x 106 kcal/h

Zużycie ciepła: 307 kcal/kg

Zbijacz zgorzeliny:

Ciśnienie 200 atmosfer

Ilość dysz: 100

Przepływ wody: 580 m3/h

Walcowanie zimne blach:

Przed procesem walcowania trzeba usunąć zgorzelinę. Robi się to na wytrawialniach pracujących w kwasie solnym.

Przebieg materiału:

- wytrawialnia,

- walcowanie,

- wyżarzanie: czyszczenie, piece kułakowe, linia ciągła,

- wycinanie: pociąć w arkusze, pociąć wzdłuż,

- pokrywanie: cynkowanie ogniowe, cynkowanie elektrolityczne, cynowanie (blacha biała),

- pokrycie tworzywami sztucznymi,

- malowanie.

Podstawowe operacje tłoczenia blach:

● Cięcie jest procesem kształtowania przedmiotów, polegającym na oddzieleniu jednej części materiału od drugiej. Oddzieleniu takiemu towarzyszą znaczne odkształcenia plastyczne, które doprowadzają do naruszenia spójności materiału: obcinanie, wycinanie, dziurkowanie, przycinanie, okrawanie, nacinanie, rozcinanie, wygładzanie,

● Gięcie jest rodzajem technologii obróbki materiałów polegającej na trwałej zmianie krzywizn przedmiotu obrabianego. Jeżeli w wyniku tej obróbki otrzymuje się przedmiot zakrzywiony to mówimy o wyginaniu, odmianą wyginania jest: wyginanie, zaginanie, zwijanie,

● Ciągnienie to proces technologiczny polegający na formowaniu drutu lub pręta poprzez przeciąganie materiału wyjściowego przez otwór ciągadła, którego pole przekroju jest mniejsze niż przekrój poprzeczny przeciąganego materiału. W wyniku ciągnienia następuje zmniejszenie średnicy obrabianego przedmiotu oraz jego wydłużenie, może też nastąpić zmiana kształtu przekroju. Podczas ciągnienia obserwujemy umocnienie materiału: wytłaczanie, przetłaczanie, dotłaczanie

● Inne operacje: obciąganie - polega na przyłożeniu dużej siły rozciągającej do krawędzi arkusza blachy, a następnie dociśnięcie tego arkusza do wypukłego wzornika do obciągania. Siła rozciągająca powinna być tak dobrana, aby w całym kształtowanym przekroju materiału naprężenia przekroczyły granicę plastyczności; wywijanie; obciskanie - operacja tłoczenia, która powoduje zmniejszanie średnicy ścianek przedmiotów w kształcie naczyń przez ściskanie materiału z zewnątrz; rozpęczanie - rodzaj obróbki plastycznej najczęściej wykorzystywanej przy rurach i tulejach, polegający na miejscowym zwiększeniu przekroju poprzecznego przez roztłaczanie w kierunku promieniowym na zewnątrz; wybijanie; wyoblanie - wykorzystuje podatność blach do odkształceń plastycznych bez przerwania ciągłości materiału, kształtowania blachy dokonuje się za pomocą specjalnych narzędzi zwanych wyoblakami lub rolkami do wyoblania; zgniatanie - cechą charakterystyczną zgniatania jest zmiana grubości materiału wyjściowego, przedmioty wykonane tą technologią wyróżniają się grubym dnem oraz cienkimi ściankami.

Tłoczność blach i metody oceny tłoczności:

● Tłoczność - zdolność metalu w postaci blachy lub taśmy do odkształcenia plastycznego w próbach tłoczenia.

● O tłoczności blach informuje nas:

- wydłużenie całkowite Ac,

- wydłużenie równomierne Ar,

- przewężenie Z=(d02-dm2)/d02,

- stosunek mechaniczny

.

● Metody:

- Erichsena - próba tłoczności blachy określająca jej podatność na tłoczenie; miarą podatności jest głębokość wytłoczenia- uzyskanego do pojawienia się oznak pękania blachy- za pomocą stempla o kulistym zakończeniu. Oznaczenie tłoczności JE

- Engelhardta-Grossa - zdolność materiału do odkształceń plastycznych w procesie tłoczenia, która jest określana doświadczalnie na podstawie badań anizotropii normalnej oraz w próbach technologicznych dobieranych odpowiednio do warunków realizacji procesu tłoczenia.

Miara tłoczności:

.

- Fukui - według tego kryterium wytłacza się stożkową miseczkę z krążka o ustalonej średnicy d0, aż do momentu pęknięcia miseczki w wierzchołku, przy czym za miarę tłoczności blachy uważa się wskaźnik Fukui ηF ,

, gdzie: ds=0,5 (dmin + dmax) - średnia średnica stożkowej miseczki; do - średnica krążka blachy.

● Kryteria maksymalnej średnicy krążka:

Według tego kryterium drogą doświadczalną wyznacza się maksymalną średnicę krążka, który można przetoczyć na walcową miseczkę bez pojawiania się pęknięcia na dnie, za miarę tłoczności przyjmuje się maksymalną średnicę krążka wsadowego d0max, zachodzi tu konieczność wytłoczenia od kilku do kilkunastu krążków różnej średnicy d0 co jest bardziej pracochłonne, mniej praktyczne i rzadziej stosowane.

● Próba wielostopniowego wytłaczania (JOP) - polega na wytłoczeniu w 4 ciągach naczynia cylindrycznego (bez kołnierza) z krążka o średnicy D0 bez wyżarzeń rekrystalizujących.

, gdzie: m - współczynnik wytłoczenia; d - średnica stempla; D0 - średnica krążka

Maszyny kuźnicze - podział i charakterystyka (młoty + prasy):

● Młoty - maszyna przeznaczona do kucia materiału

● Podział młotów:

- ze względu na sposób wydatkowania energii: pojedynczego działania (wykonuje odkształcenie w wyniku nagromadzenia energii potencjalnej wynikającej z podniesienia młota), podwójnego działania (działa pod wpływem ciśnienia),

- ze względu na metodę kucia: młot do kucia swobodnego, młot do kucia matrycowego - silna i zwarta konstrukcja, stojaki sztywno połączone ze sobą co powoduje właściwe prowadzenie matrycy górnej względem dolnej, całość spoczywa na jednym fundamencie,

● Prasy - maszyny odkształcające materiał naciskiem

● Podział pras:

- mechaniczne: śrubowe (tarcza 1 dociśnięta do koła zamachowego, wrzeciono wkręca się w nakrętkę i suwak idzie w gore, tarcza 2 zostaje dociśnięta do koła zamachowego i suwak idzie w dół), korbowe (niska wydajność, większa dokładność kucia, prasa nie wywołuje drgań, niższe koszty eksploatacji, brak ciężkich fundamentów), kolanowe (prostowanie odkuwek po kuciu matrycowym, dotłoczone odkształcenia na zimno i gorąco odkuwane), mimośrodowa,

b)hydrauliczne: do kucia ciężkich odkuwek swobodnych i dużych odkuwek matrycowych, do wyciskania i ciągnienia - wykonywanie w odkuwkach głębokich otworów, do tłoczenia blach grubych - prasy pionowe o dużej powierzchni stołu.

● Kuźniarki - prasy mechaniczne wyposażone w dwa suwaki pracujące względem siebie pod kątem prostym. Kuźniarki służą do spęczania końców prętów i rur.

● Walce kuźnicze - służą do walcowania wstępnych odkuwek które się kuje na młotach lub prasach.

● Kowerki - przeznaczone są do wykonywania odkuwek wydłużonych oraz do wstępnego kucia stali trudnoodkształcalnych.

Operacje kucia swobodnego:

● Wyróżniamy następujące operacje:

- gięcie - odkuwce nadaje się kształt bez zmiany przekrojów (haki, dźwignie),

- cięcie - podział materiału na części drogą kucia,

- skręcanie - skręcanie materiału o żądany kąt,

- odsadzanie,

- spęczanie - zwiększenie przekroju poprzecznego kosztem wysokości lub długości materiału pod wpływem odpowiedniego nacisku prasy lub uderzenia młota.

- wydłużenie - operacja, w której następuje wydłużanie się przedmiotu w kierunku jednej jego osi, kosztem zmniejszania przekroju prostopadłego do tej osi,

- przebijanie - operacja kuźnicza, za pomocą której wykonuje się w odkuwkach otwory lub wgłębienia.

OPISY WYBRANYCH OPERACJI KUCIA SWOBODNEGO:

● Schemat spęczania:

● Spęczanie stosuje się wówczas, gdy:

- przekrój gotowej odkuwki lub jej części jest większy od przekroju materiału wyjściowego,

- żądany stopień przekucia wymaga wstępnego zwiększenia przekroju przed dalszymi operacjami (przeważnie przed wydłużeniem),

- wlewek lub kęs przygotowuje się do przebicia otworu,

- kuje się odkuwki w kształcie kostek, krążków, pierścieni itd.,

- jest wymagane polepszenie własności mechanicznych odkuwki.

● Materiał o kształcie walcowym uzyskuje w procesie spęczania kształt baryłkowy. Średnią średnicę materiału w dowolnym momencie spęczania wyznacza się z warunku stałej objętości

, gdzie: d0, h0 - średnica i wysokość materiału przed spęczaniem; d, h - średnica i wysokość materiału po spęczaniu.

● Zasady spęczania:

Podczas spęczania należy się kierować następującymi zaleceniami:

- stosunek wysokości spęczanego materiału do jego średnicy nie powinien przekraczać 2,5

(h0/d0 < 2,5),

- przy spęczaniu prostopadłościanu stosunek wysokości do mniejszego boku podstawy nie powinien być większy od 3,5, po przekroczeniu tej wartości może nastąpić wyboczenie, którego usunięcie wymaga dodatkowych operacji,

- spęczany materiał powinien być równomiernie nagrzany w całej swej masie do największej temperatury kucia,

- wlewek przed spęczeniem należy przekuć na okrągło,

- stopnie odkształcenia podczas każdego uderzenia młota lub nacisku wywieranego przez suwak prasy należy tak dobierać, żeby przekraczały wartości gniotów krytycznych,

- na powierzchni wsadu są niedopuszczalne wady zewnętrzne,

- powierzchnie czołowe materiału, stykające się z kowadłami, powinny być prostopadłe do osi.

● Stopień przekucia - jest to stosunek początkowego pola przekroju materiału wsadowego (w tym również wlewka) do przekroju gotowej odkuwki

. Im większy jest stopień przekucia wlewka tym większe jest rozdrobnienie struktury odlewania i tym lepsze własności mechaniczne odkuwki. Ziarna metalu stają się długie i wyciągnięte - tworzy się mikrostruktura włóknista.

● Stopień przekucia:

- 3 - 6 - w kuciu matrycowym,

- >10 - odpowiedzialne wyroby (haki, zwrotnice).

● Stosuje się dwie zasadnicze metody dziurowania:

- bez podkładanego pierścienia,

- z podkładanym pierścieniem.

● Dziurowanie bez podkładanego pierścienia można przeprowadzić dwoma sposobami:

- przebijakiem pełnym (do ø 450mm),

- przebijakiem drążonym (od ø 450mm).

● Wady przebijania przebijakiem pełnym:

- duże zniekształcenie,

- wady materiału ze środka nie da się usunąć.

● Wady przebijania przebijakiem drążonym:

- duży odpad materiału,

- zdjęcie przebijaka jest utrudnione.

● Zalety przebijanie przebijakiem drążonym:

- usuwa się ze środka zniekształcony materiał,

- małe zniekształcenie odkuwki,

- prasy o mniejszym nacisku.

Charakterystyka kucia matrycowego i rola wypływki:

● Przedmioty metalowe, w zależności od przeznaczenia, masy, wielkości serii można wykonywać różnymi metodami: odlewaniem, obróbką skrawaniem lub za pomocą kucia. Jeżeli przedmiot ma wyróżniać się wysokimi własnościami wytrzymałościowymi i nie mieć wad, jakie występują w odlewach, to należy go wykonać za pomocą kucia swobodnego lub matrycowego, nawet gdy wykończenie będzie wymagać kosztownej obróbki skrawaniem.

● Kucie matrycowe w porównaniu z kuciem swobodnym daje duże korzyści - przy porównywalnej serii i wielkości otrzymywanych odkuwek. Biorąc pod uwagę powyższe założenia, kucie matrycowe w porównaniu z kuciem swobodnym ma następujące zalety:

- możliwość stosowania mniejszych naddatków technologicznych,

- większą dokładność wykonania odkuwek,

- możliwość nadawania kształtów odkuwce, jakich nie można nadać przez kucie swobodne,

- możliwość łatwego i szybkiego odkuwania przedmiotów o kształtach skomplikowanych,

- małą pracochłonność oraz dużą wydajność,

- znaczną oszczędność w kosztach robocizny,

- możliwość zatrudnienia pracowników mniej wykwalifikowanych,

- dużą powtarzalność kształtu odkuwek,

- łatwość określenia czasu wykonania odkuwki, co umożliwia dokładną kalkulację kosztów.

● Wady kucia matrycowego są następujące:

- konieczność stosowania maszyn kuźniczych o podwyższonej dokładności prowadzenia matryc,

- dodatkowe koszty związane z prasami do okrawania wypływki,

- duży koszt oprzyrządowania,

- opłacalność przy dużych seriach odkuwek,

- niewielkie wymiary wykonywanych odkuwek.

● Odkuwki matrycowe wykonuje się przeważnie z wsadu uprzednio walcowanego i pociętego na odcinki odpowiadające masie pojedynczej odkuwki lub kilku odkuwkom w zależności od wymagań opracowanego procesu technologicznego.

● Wypływka ma podstawowe znaczenie przy kuciu w matrycach otwartych. Jej zadania są następujące: tworzy wokół odkuwki pierścień zamknięty, który przeciwstawia się wypływaniu metalu z wykroju na zewnątrz, zabezpiecza matryce przed bezpośrednim wzajemnym uderzaniem i uszkodzeniem i magazynuje nadmiar wsadu po wypełnieniu wykroju. Wypływka składa się z mostka i magazynu. Mostek hamuje wypływanie wsadu, magazyn służy do pomieszczenia jego nadmiaru. Kształt i wymiary wypływki zależą od trudności procesu kucia, kształtu odkuwki i jej wielkości. Magazyn wykonuje się w górnej matrycy. Magazyn wykonuje się w dolnej matrycy, jeśli odkuwkę obraca się o 180O do obcinania wypływki. Wypływka z powiększonym magazynem jest stosowana dla odkuwek o złożonych kształtach i tylko na tych częściach obwodu, gdzie przewiduje się duży wypływ metalu. Pozostałe kształty wypływki stosuje się w przypadkach, gdy należy hamować nadmierny wypływ metalu z wykroju lub dla odkuwek prostych.

Narzędzia ciągarskie i materiał do wyrobu ciągadeł:

● Wysoka jakość powierzchni, dokładność wymiarowa oraz wymagane własności mechaniczne wyrobów ciągnionych są możliwe do uzyskania pod warunkiem zastosowania odpowiednich narzędzi. Podstawowym narzędziem ciągarskim jest ciągadło. Najczęściej spotykana konstrukcja to ciągadło monolityczne, czyli matryca z odpowiednio ukształtowanym, najczęściej stożkowo zbieżnym otworem.

● Typowe ciągadło składa się z dwóch wzajemnie ze sobą zespolonych części:

- oczka (rdzenia), wykonanego z materiału zdolnego do przeniesienia bardzo wysokich

nacisków oraz zapewniającego uzyskanie powierzchni o wysokiej gładkości,

- oprawy metalowej, zabezpieczającej oczko przed zniszczeniem i ułatwiającej zamocowanie ciągadła w gnieździe ciągarki.

● Od cech geometrycznych oraz materiału ciągadła zależą odchyłki wymiarowe i jakość powierzchni wyrobu oraz siła ciągnienia i wydajność procesu ciągnienia.

● W przypadku ciągnienia rur, oprócz ciągadła stosuje się również narzędzia wewnętrzne - korki lub trzpienie. Kształtują one rurę od strony powierzchni wewnętrznej.

● Ciągadła sklasyfikować można stosując następujące kryteria:

- profil (kształt tworzącej) strefy zgniatającej: stożkowe, łukowe (wypukłe, wklęsłe, sigmoidalne),

- kształt otworu kalibrującego: kołowe (o okrągłym otworze), kształtowe (o nieokrągłym otworze),

- budowa elementów składowych: monolityczne, składane (segmentowe), rolkowe (tzw. aparaty Fuhra),

- sposób pracy elementów ciągadła: stałe, ruchome, obrotowe (walcowe, kulkowe),

- warunki smarowania: konwencjonalne, ciśnieniowe (ze smarowaniem hydrodynamicznym lub hydrostatycznym),

- materiał ciągadła: stalowe, węglikowe, diamentowe, kompozytowe,

- przeznaczenie ciągadła: do drutów, do prętów, do rur.

● Materiały do wyrobu ciągadeł:

- Ciągadła ze stali narzędziowych nie znajdują obecnie większego zastosowania, gdyż nie gwarantują utrzymania wymaganych parametrów przez dłuższy czas eksploatacji. Niemniej jednak, ze względu na niski koszt i prostotę obróbki cieplnej, ciągadła wykonane ze stali stopowej stosuje się niekiedy w dalszym ciągu przy ciągnieniu rur, wyrobów z metali nieżelaznych we wstępnych ciągach itp. - ogólnie tam, gdzie nie występują duże naciski jednostkowe lub okres użytkowania nie jest długi. Stali narzędziowych używa się głównie do wykonania korków i trzpieni ciągarskich oraz ciągadeł do ciągnienia prętów okrągłych o średnicach 16÷100 mm i rur o średnicach 16÷300 mm, a także rur i prętów profilowych w tych przypadkach, gdy zbyt małe partie wyrobów nie uzasadniają ze względów ekonomicznych potrzeby wykonania ciągadeł z węglików spiekanych.

- Ciągadła z węglików spiekanych dążność do wyeliminowania ciągadeł stalowych, które miały małą trwałość, i znalezienia materiału odpowiednio twardego i wytrzymałego, a przy tym znacznie tańszego od diamentu, doprowadziła do upowszechnienia węglików spiekanych jako podstawowych, obok diamentu technicznego, materiałów do wyrobu ciągadeł. Węgliki spiekane są to spieki trudnotopliwych węglików metali z metalem wiążącym. Do najczęściej stosowanych do wyrobu ciągadeł należą węgliki wolframu (WC), tytanu (TiC), tantalu (TaC), wanadu (VC) i chromu (Cr2C3). Metalem wiążącym jest najczęściej kobalt, rzadziej nikiel lub żelazo. Podstawowe zalety ciągadeł węglikowych to bardzo duża twardość, bardzo wysoka odporność na ścieranie oraz możliwość uzyskiwania wysokiej gładkości powierzchni drogą polerowania. Trwałość ciągadeł węglikowych wielokrotnie przewyższa trwałość ciągadeł stalowych.

- Ciągadła diamentowe oczka ciągadeł do ciągnienia cienkich drutów wykonywane są z reguły z technicznego diamentu. Ciągadła diamentowe są niezastąpione przy ciągnieniu drutów o małych średnicach, szczególnie drutów ze stali stopowych lub stopów technicznych, gdy wymagany jest wąski zakres odchyłek wymiarowych. Spowodowane jest to faktem, że diament jest najtwardszy i najmniej ścieralny ze wszystkich znanych materiałów. Twardość diamentu w skali Vickersa wynosi około 80000 MPa (dla porównania twardość korundu to około 30000 MPa), a jego ścieralność jest około 150 razy mniejsza od ścieralności korundu. W efekcie ciągadła diamentowe mają wielokrotnie wyższą żywotność niż ciągadła z węglików spiekanych.

- Ciągadła z materiałów kompozytowych ciągadła wykonane z tego tworzywa eliminują wszystkie cechy ujemne ciągadeł z węglików spiekanych oraz diamentu naturalnego. Kryształy diamentu w ciągadle rozłożone są przypadkowo, a co za tym idzie nie tworzą charakterystycznych płaszczyzn łupliwości, jak ma to miejsce w przypadku ciągadeł z diamentu naturalnego. Dlatego własności ciągadeł z diamentu syntetycznego są jednakowe we wszystkich kierunkach. Wykazują one doskonałą twardość, odporność na ścieranie, dobre przewodnictwo cieplne i odporność na działanie środowisk agresywnych. Mogą być stosowane w o wiele szerszym, w porównaniu do ciągadeł diamentowych, zakresie wymiarowym.

Przygotowanie materiału do procesu ciągnienia - opis podstawowych operacji:

● Obróbka cieplna materiału:

- kontrolowane walcownie - jego celem jest uzyskanie drobnokrystalicznej struktury za pomocą ciepła walcowania,

- wyżarzanie rekrystalizujące,

- ulepszanie cieplne,

- przesycanie,

- wyżarzanie normalizujące,

- wyżarzanie sferoidyzujące.

● Usuwanie zgorzeliny:

- metodą chemiczną - trawienie w kwasach (HCl, H2SO4, HNO3, HF), alkoholach (NaOH), solach (NaNO3)

- metodą mechaniczną - śrutowanie, przeginanie, szczotkowanie

● Warstwy podsmarowe - nakładane na powierzchnię wyrobu ciągnionego które mają ułatwić proces smarowania:

- mleczko wapienne (Ca(OH)2),

- mieszaniny fosforanów żelaza i cynku,

- warstwa Boraksowa (Na2B4O7*5H2O),

- warstwy szczawianowe.

3

Wyszukiwarka

Podobne podstrony:

PPP jak zdac egzamin

jak zdac egzamin

Jak zdać egzamin(1)

Jak Zdać Egzamin Zawodowy na Technika Elektronika, Etap Praktyczny

(8853) jak zdac egzamin cd

jak zdac egzamin

egzamin jak zdac, Egzamin technik informatyk, egzamin TI

jak zdac egzamin(2)

Jak Zdać Egzamin Praktyczny, Technik Informatyk, Przydatne

więcej podobnych podstron