1. Metoda Tarczowa

Nazwa metody pochodzi od urządzenia zwanego tarczą, za pomocą którego realizujemy wszystkie procesy wznoszenia budowli podziemnej. Metoda tarczowa jest najbardziej skuteczną i bezpieczną metodą podziemną umożliwiającą wykonanie robót w dowolnych warunkach geotechnicznych. Można ją zastosować zarówno w masywie skalnym, zwłaszcza mocno zaburzonym, jak i w gruntach zupełnie słabych, typu kurzawkowego. Do najważniejszych zadań tarczy należy:

zapewnienie racjonalnych zasad urabiania masywu i transportu urobku,

skuteczne, ciągłe zabezpieczenie wyrobiska przed obwałem lub zawałem górotworu,

usprawnienie montażu obudowy stałej.

Wszystkie operacje robót podziemnych są więc wykonywane pod osłoną samobieżnej, przesuwnej obudowy tymczasowej. Wszystkie procesy technologiczne mogą być w dowolnym stopniu zmechanizowane lub zautomatyzowane w zależności od potrzeb i możliwości finansowych inwestora budowli podziemnej.

2. Budowa Tarczy

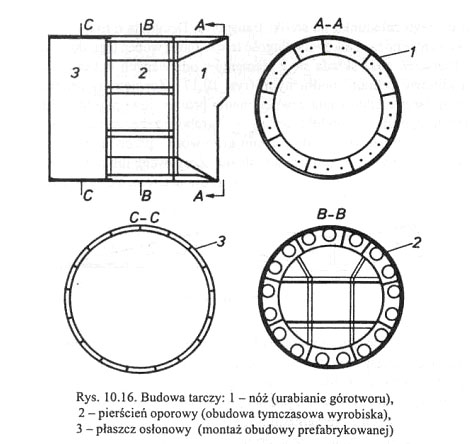

Na ogół tarcza jest segmentem rury o średnicy od 2 do 12 m składającym się z trzech pierścieni podstawowych (rys. 10.16):

noża,

czyli pierścienia w czołowej części tarczy przystosowanego do

urabiania

górotworu,

pierścienia oporowego, spełniającego rolę nośnej konstrukcji obudowy tymczasowej, w którym są zamontowane wszystkie główne elementy wyposażenia tarczy,

• płaszcza

osłonowego jako pierścienia, przeznaczonego do montażu obudowy

stałej.

Każdy

pierścień składa się z elementów łączonych na spaw, gdy

średnica tarczy nie

przekracza 3 m, a na śruby dla większych średnic. Małe tarcze transportuje się w całości, a duże montuje i demontuje w specjalnych komorach lub szybach. Nóż tarczy jest przystosowany do ostatecznego okonturowania wyrobiska. Jest więc elementem sztywnym, zaostrzonym na krawędzi czołowej. W szkielet sztywnej nośnej konstrukcji pierścienia oporowego są wmontowane dźwigniki, prasy hydrauliczne przystosowane do przemieszczania tarczy w osi podłużnej.

Obydwa pierścienie są połączone śrubami rozmieszczonymi po ich obwodzie. Płaszcz osłonowy jako konstrukcja wiotka przymocowany jest do pierścienia oporowego. Wszystkie zewnętrzne styki i połączenia elementów tarczy muszą gwarantować gładką, równą powierzchnię wzdłuż całej tarczy. Podobnie gładka musi być wewnętrzna powierzchnia płaszcza osłonowego. Przy połączeniach śrubowych konieczne są śruby z wpuszczanymi łbami.

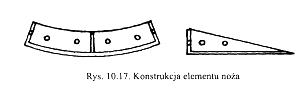

Wymiary tarczy ustala się na podstawie zewnętrznej średnicy obudowy wyrobiska podziemnego i długości jej prefabrykowanych pierścieni. Cały zmontowany pierścień musi znaleźć się pod osłoną tarczy. Średnicę tarczy wyznaczamy więc tak, aby wewnętrzna średnica jej płaszcza osłonowego była większa o około 6 cm od zewnętrznej średnicy obudowy. Luz między obudową i płaszczem jest konieczny ze względu na manewrowanie tarczą, zmniejszenie oporów tarcia, a zwłaszcza wyeliminowanie niebezpieczeństwa wzajemnego zaklinowania. Z kolei długość tarczy wyznaczamy z długości prefabrykowanych pierścieni obudowy stałej. Przyjmuje się, że długość płaszcza osłonowego powinna być od dwu do trzykrotnie większa niż długość pierścienia obudowy. Do tej długości musi też być przystosowany skok roboczy dźwigników, pras hydraulicznych, które są zmontowane wewnątrz pierścienia oporowego. Wobec tego długość tego pierścienia powinna się wahać od półtora do dwóch długości pierścienia obudowy. Przy takiej długości można zapewnić wymagany skok dźwignika około półtora długości pierścienia obudowy. Długość noża jest ściśle uzależniona od sposobu urabiania górotworu i jego załadunku na środki transportu. Decydują o niej urządzenia zainstalowane wewnątrz noża. Całkowita długość tarczy może wobec tego dochodzić do 5-8 m. Nóż. Pierścień noża składa się z elementów odlewanych w kształcie tubingów ze ściętymi klinowo żebrami podłużnymi (rys. 10.17). Zewnętrzny promień pierścienia w głównym zarysie odpowiada zewnętrznemu promieniowi płaszcza. Liczba elementów pierścienia, grubość powłoki, wysokość i grubość żeber zależy od średnicy tarczy. Elementy te są przystosowane do rodzaju górotworu i przewidywanych oporów jego skrawania, wyrównywania konturu wyrobiska. Zespawane lub połączone śrubami elementy noża tworzą pierścień zakończony od czoła ostrzem, a z przeciwnej strony kołnierzem, który służy do złączenia śrubami noża z pierścieniem oporowym. Górna część noża bywa nieco dłuższa niż dolna, co zapenia jej ścisłe przyleganie do frontowej ściany wyrobiska lub nawet wcięcie w caliznę górotworu.

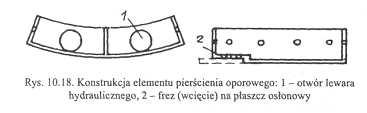

Pierścień oporowy. Podobnie jak nóż, pierścień oporowy składa się z elementów tubingowych zbieżnych z elementami noża. Podłużne żebra elementów tarczowych są ściśle konstrukcyjnie przystosowane do rozmieszczenia i konstrukcji dźwigników, lewarów hydraulicznych. W każdym elemencie rozmieszcza się 1-2 lewary. Czołowe poprzeczne żebro pierścienia oporowego jest przystosowane do połączenia z kołnierzem noża. Łącza pierścieni mogą być zespawane albo połączone śrubami. Przeciwne poprzeczne żebro pierścienia oporowego od strony płaszcza ma otwory na wysuwające się do płaszcza osłonowego zakończone głowicami tłoki lewarów, pras hydraulicznych (rys. 10.18). W pierścieniu oporowym wykonuje się platformy rozdzielające tarczę na poziomy robocze o wysokości 2,2-2,6 m i ściany ażurowe ustawione pionowo w podobnym odstępie. Platformy i ściany stanowią stalowe stężenie pierścienia oporowego. Grubość powłoki, żeber i elementów stężenia zależy od przewidywanego ciśnienia górotworu.

Płaszcz osłonowy wykonuje się z jednej lub kilku warstw blachy stalowej o całkowitej grubości w granicach 40-60 mm. Zespawany lub połączony śrubami z krytymi łbami płaszcz jest na stałe połączony z pierścieniem oporowym. W końcowej części w stanie roboczym stale pozostaje w zasięgu możliwości oparcia się, w razie awarii -nadmiernego obciążenia, na zmontowanym już pierścieniu obudowy stałej. Końcowa część płaszcza musi więc zapewnić ciągłość zabezpieczenia wyrobiska podziemnego między pierścieniem oporowym tarczy i gotowymi segmentami obudowy stałej. Tarcza nie może utracić podłużnego kontaktu, związku z obudową.

3. Zasada Działania Tarczy

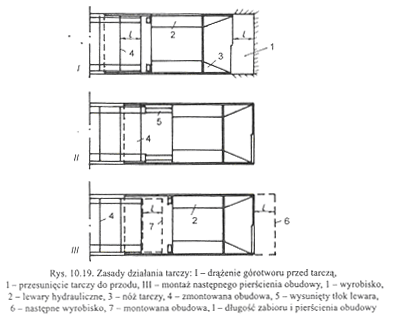

Tarcza jest urządzeniem przystosowanym do cyklicznego procesu budowy obiektu podziemnego. Podstawowy cykl metody tarczowej składa się z następujących etapów:

przygotowania

wyrobiska, obejmującego urabianie górotworu, załadunek urobku

i

jego transport poza przednią część tarczy (rys. 10.19- etap I),

przesunięcie

tarczy do przodu na długość pierścienia obudowy stałej za

pomocą

wysuwających

się tłoków pras hydraulicznych opartych na powierzchni czołowej

ob

wodu

tej obudowy (etap II),

powrotny

ruch tłoków do pozycji wyjściowej w celu zmontowania następnego

pier

ścienia

obudowy (etap III),

zmontowany

pierścień obudowy stanie się oparciem dla wysuwanych części

dźwi

gników

następnego cyklu przemieszczenia tarczy.

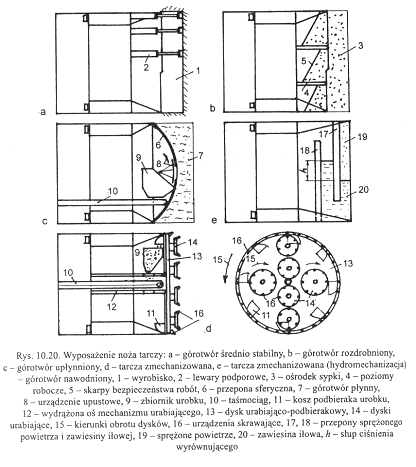

4. Wyposażenie Noża Tarczy

S posób

przygotowania wyrobiska zależy od rodzaju górotworu i stopnia,

poziomu mechanizacji

robót drążeniowych. Przy prostej technologii urabiania górotworu,

na przykład

strzelaniem lub ręcznym kopaniem, nóż tarczy służy jako osłona

prowadzonych robót wiertniczych bądź ręcznego usuwania urobku.

Jest on wtedy wyposażony w ruchome

lub stałe pomosty udostępniające urabianą ścianę czołową

wyrobiska (rys.

10.20a). Mogą też być urządzenia umożliwiające zabezpieczenie

stropu wyrobiska,

a także ściany czołowej na czas do przesunięcia tarczy do przodu.

posób

przygotowania wyrobiska zależy od rodzaju górotworu i stopnia,

poziomu mechanizacji

robót drążeniowych. Przy prostej technologii urabiania górotworu,

na przykład

strzelaniem lub ręcznym kopaniem, nóż tarczy służy jako osłona

prowadzonych robót wiertniczych bądź ręcznego usuwania urobku.

Jest on wtedy wyposażony w ruchome

lub stałe pomosty udostępniające urabianą ścianę czołową

wyrobiska (rys.

10.20a). Mogą też być urządzenia umożliwiające zabezpieczenie

stropu wyrobiska,

a także ściany czołowej na czas do przesunięcia tarczy do przodu.

W przypadku bardzo słabego górotworu nóż tarczy może być pogrążony w caliźnie ściany czołowej wyrobiska, rozdzielając ją na kilka poziomów. Wówczas niestabilny ośrodek sypki może utworzyć naturalne skarpy nie naruszając ciągłości zabezpieczenia wyrobiska (rys. 10.20b). W miarę jak będziemy usuwać górotwór tarcza będzie się przesuwać do przodu, zachowując stan równowagi ściany czołowej wyrobiska. W gruncie nawodnionym, upłynnionym czoło noża tarczy osłania się sferyczną przeponą, która odcina wpływanie pulpy do wnętrza tarczy. W czasie przesuwania tarczy do przodu upłynniony grunt ulega przemieszczeniu na boki, dzięki czemu jest dodatkowo zagęszczony, wzmocniony w otoczeniu wyrobiska. W razie zbyt dużego oporu, gdy tarcza ulega zaklinowaniu, w przeponie otwierane są specjalne okna, otwory, przez które część płynnej masy dostaje się do wnętrza tarczy, zmniejszając opór. W zależności od ilości usuniętej pulpy odpowiednio pomniejsza się wielkość oporu i tarcza może ponownie przesuwać się do przodu. System jest więc całkowicie bezpieczny i możliwy do sterowania (rys. 10.20c).

W tarczach zmechanizowanych w nożu umieszcza się urządzenia do urabiania górotworu, jego załadunku na środki transportu i zabezpieczenia ściany czołowej. Konstrukcje urządzeń są bardzo zróżnicowane ze względu na rodzaj górotworu, metody jego urabiania, wielkość zabioru itd. Jednym z przykładów tarczy zmechanizowanej może być tarcza typu leningradzkiego przystosowana do budowy tuneli metra w warunkach zwięzłych iłów sylurskich (rys. 10.20d). Podstawowym elementem wyposażenia tej tarczy był dysk główny zamykający powierzchnię czołową noża. Osadzony na centralnym, wydrążonym wewnątrz wale był on uzbrojony od strony górotworu w urządzenia skrawające, a od strony tarczy w naczynia, zbieraki umieszczone równomiernie na obwodzie dysku. Urządzeniami urabiającymi górotwór były dłuta skrawające osadzone na obwodzie dysku głównego i czterech dyskach pomocniczych rozmieszczonych niezależnie na dysku głównym. Niezależny napęd dysków pomocniczych umożliwiał nadawanie im ruchu w kierunku przeciwnym do dysku głównego, dzięki czemu zainstalowany system ostrzy skrawających wykonywał złożone ruchy, odspajając równomiernie górotwór na całym przekroju wyrobiska. Opadający w dół urobek podbierały zabieraki dysku głównego podnosiły do góry i odwracając się w zenicie wsypywały go do pojemnika. Dozowany w pojemniku urobek był zsypywany na taśmociąg umieszczony w wale centralnym dysku głównego i transportowany w kierunku gotowej części tunelu. Oprócz ruchów obrotowych dyski mogły się przemieszczać w osi podłużnej do przodu i do tyłu, co pozwoliło na drążenie wyrobiska niezależnie od położenia tarczy. Dyski przesuwające się do przodu w czasie drążenia wyrobiska, po jego wykonaniu były cofane, dzięki czemu dawały przestrzeń, gotowe wyrobisko umożliwiające przesuw tarczy. Ruchy dysków i tarczy mogą być również wzajemnie sprzężone, co daje ^ możliwość ciągłego podparcia ściany powierzchni czołowej wyrobiska.

Innym przykładem tarczy zmechanizowanej jest tarcza przystosowana do drążenia wyrobiska w słabym górotworze nawodnionym. Była ona przesłonięta w czołowej części noża dwoma niepełnymi przeponami (rys. 10.20e). Pierwsza szczelna przepona w górnej części noża tworzyła komorę sprężonego powietrza, druga przesunięta do przodu szczelna przepona dolna tworzyła komorę wypełnioną zawiesiną iłową. Zawiesina zamykała od dołu komorę sprężonego powietrza, a od strony noża tworzyła spiętrzony poziom wyrównujący ciśnienie sprężonego powietrza. Wahania poziomu zawiesiny wyrównywały wahania ciśnień powietrza i zawiesiny, a wypadkowa ich ciśnienia była ściśle przystosowana do zagrożenia, jakie mogło się pojawić w nieustabilizowanym, nawodnionym masywie gruntowym. Urabianie i transport gruntu odbywał się systemem hydraulicznym. W takim przypadku podawana dyszami woda rozmywa grunt, a upłynnioną masę zasysają pompy, przesyłając ją zamkniętymi przewodami do osadników i zbiorników magazynowych. Po rozsegregowaniu w osadnikach woda i zawiesina iłowa są używane w obiegu zamkniętym, a wytrącony osad gruntowy jako urobek jest składowany na wysypisku. Intensywnie rozwijające się urządzenia hydrauliczne, a zwłaszcza hydromonitory wysokociśnieniowe sprzyjają uniwersalnemu zastosowaniu hy-dromechanizacji w budownictwie podziemnym.

5. Ruch Tarczy

Przemieszczenie tarczy do przodu jest jednym z podstawowych procesów metody tarczowej. Aby uniknąć zaklinowania, musi ona pokonać następujące opory:

tarcie między górotworem a zewnętrzną powłoką tarczy,

tarcie między obudową stałą a wewnętrzną powierzchnią płaszcza osłonowego,

opór

czołowy noża i urządzeń skrawających górotwór w czasie

przesuwania tarczy.

Aby

tarcza mogła pokonać opór i przesunąć się do przodu, jej

dźwigniki muszą się

opierać o ustabilizowaną obudowę stałą. Montaż obudowy musi więc nadążać za przemieszczającą się tarczą. Jest ona składana z prefabrykatów w postaci pierścieni montowanych wewnątrz płaszcza osłonowego, a jej nośność należy również przystosować do obciążeń prasami hydraulicznymi. Na ogół prasy hydrauliczne są rozmieszczane równomiernie po całym obwodzie, a ich łączny udźwig przyjmuje się w granicach dwu-trzykrotnie większy niż przewidywane opory przesuwu tarczy. Co najmniej dwukrotny zapas udźwigu pras hydraulicznych wynika z potrzeb manewrowych i z konieczności bezwzględnego pokonania oporów. W czasie manewrowania uruchomienie połowy dźwigników z jednej strony odchyla kierunek ruchu tarczy w drugą stronę. Podobnie uruchamiając dolne lub górne dźwigniki odchylamy poziom ruchu tarczy w górę lub w dół.

Ruch

tarczy rozpoczyna się ze specjalnie przygotowanej komory lub szybu

montażowego.

Komory wykonuje się zwykle metodami górniczymi lub specjalnymi

(rys. 10.21).

Wymiary komory lub szybu wyznacza się z warunków umożliwiających

montaż tarczy. Zarówno komory, jak i szyby są wyposażone w

urządzenia ułatwiające roboty montażowe - podnośniki,

uchwyty, belki jezdne itd. Aby tarcza mogła ruszyć, od strony

powłoki osłonowej wykonuje się mur oporowy, a przy nim montujemy

2-3 pierścienie

obudowy stałej. Pierścienie te staną się stałą oporą tarczy w

czasie jej przesuwania

do przodu. Odwrotnie, w ścianie czołowej komory lub szybu

pozostawiamy otwór, przez

który tarcza wyruszy w trasę roboczą. Ruch tarczy jest więc

zgodny z jej przesuwaniem

na trasie. Przeciętna trasa robocza tarczy w granicach 1000-1200 m

powinna być przystosowana do jej pełnego zużycia. Kapitalny remont

tarczy lub jej demontaż może nastąpić, po uzasadnionej

ekonomicznie amortyzacji, w komorach lub szybach znajdujących się

przed tarczą. Tunele metra są drążone na odcinkach między

stacjami  i

wówczas wyrobiska stacyjne wykorzystuje się do montażu i demontażu

tarczy lub innych

zabiegów manewrowych - przesunięcia, obrotu tarczy itp.

i

wówczas wyrobiska stacyjne wykorzystuje się do montażu i demontażu

tarczy lub innych

zabiegów manewrowych - przesunięcia, obrotu tarczy itp.

Wyszukiwarka