Ćwiczenie nr 3.

DOBÓR PARAMETRÓW SKRAWANIA.

1. Zasady doboru ekonomicznych parametrów skrawania.

W obróbce skrawaniem jako jej parametry przyjmujemy następujące wielkości związane z warstwą skrawaną i kinematyką obróbki:

głębokość warstwy skrawanej ap - jest to wymiar warstwy skrawanej, mierzonej w kierunku prostopadłym do wektora prędkości ruchu głównego i do wektora ruchu pomocniczego,

posuw f - jest to prędkości ruchu posuwowego i może być określana jako:

prędkość, której wartość jest stosunkiem przebytej drogi do czasu i tak określa się posuw czasowy ,

prędkość, której wartość wyraża się stosunkiem drogi , przebytej w ciągu czasu jednego cyklu ruchu (np. obrotu lub skoku), do tego czasu. Tak określana prędkość posuwu nazywa się posuwem na obrót lub posuwem na skok,

w przypadku narzędzi wieloostrzowych - jako prędkość, której wartość wyraża się stosunkiem drogi, przebytej w czasie od styku z materiałem poprzedzającego do następującego ostrza, do tego czasu. Tak określona prędkość posuwu nazywa się posuwem na ostrze lub posuwem na ząb ,

szybkość skrawania vc - jest to prędkość ruchu głównego.

Przy doborze parametrów skrawania powinniśmy zawsze kierować się zasadą najwyższej wydajności obróbki przy najniższych jej kosztach i przy najwyższej jakości produktu.

Aby można było zrealizować tą zasadę należy dbać oto, aby dobór parametrów umożliwiał :

właściwe wykorzystanie obrabiarki pod względem mocy, sił i momentów, możliwości obróbczych i dokładności obróbki,

właściwe wykorzystanie narzędzia pod względem jego ekonomicznej wydajności,

otrzymanie obrobionych części z uzasadnioną ekonomicznie dokładnością kształtu i wymiarów oraz dopuszczalną chropowatością powierzchni.

Przy doborze parametrów skrawania duże znaczenie będzie miała wydajność skrawania ale zastanówmy się jakie drogi prowadza do jej zwiększenia.

Oznaczając wydajność skrawania jako Q możemy napisać.

|

1.1 |

gdzie:

ap-głębokość skrawania [mm] ; f-posuw [mm/obr]; vc- szybkość skrawania [m/min].

Jak wynika ze wzoru (1.1) zwiększając szybkość, posuw lub głębokość skrawania będziemy zwiększać wydajność obróbki, jednak dowolne zwiększanie tych wartości może okazać się, po przekroczeniu pewnych wartości optymalnych, nieekonomiczne co może spowodować pogorszenie jakości wykonywanych elementów.

Ograniczenia ze strony obrabiarki przy powiększaniu vc, f i ap polegają na niemożliwości przekroczenia szybkości obrotowej wrzeciona, szybkości posuwu, mocy obrabiarki, największych dopuszczalnych sił i momentów ze względu na drgania własne części obrabiarki.

Ograniczenia ze strony narzędzia polegają głównie na obniżeniu okresu trwałości ostrza, wywołanym wzrostem temperatury skrawania, drganiami własnymi czy wymuszonymi, ograniczoną wytrzymałością części roboczej i chwytowej narzędzia.

Ograniczenie ze strony dokładności kształtowo-wymiarowej obrabianej powierzchni oraz chropowatości powierzchni są spowodowane tym, że przy wzroście vc, f i ap pod działaniem sił i temperatur mogą powstać nadmierne odkształcenia obrabianego przedmiotu, a zatem błędy kształtowo-wymiarowe przekraczające dopuszczalne odchyłki. Drgania, jakie mogą powstać przy zwiększonej szybkości skrawania jak również przy zwiększonej głębokości i posuwie, mogą znacznie zwiększyć chropowatość powierzchni.

Planując obróbkę części za pomocą skrawania powinniśmy tak dobierać parametry obróbki, aby koszt jednostkowy wyrobu był jak najmniejszy.

2. Metody optymalizacji doboru parametrów skrawania.

Racjonalny dobór warunków obróbki jest wynikiem uwzględnienia i uzgodnienia :

wymagań technicznych stawianych przez konstruktora,

ograniczeń możliwości obróbkowych,

ekonomii wytwarzania.

Wymagania techniczne stawiane przez konstruktora powinny uwzględniać w możliwie najpełniejszym stopniu kryteria właściwej jakości i użytkowości wyrobu. W praktyce sprowadzają się one do wymagań w zakresie dokładności wymiarowo-kształtowej i powierzchniowej oraz własności warstwy wierzchniej.

Ograniczenia możliwości obróbkowych wynikają ze specyfiki danego sposobu obróbki ze strony obrabiarki , narzędzia oraz samego przedmiotu obrabianego.

Ekonomia wytwarzania polega na jak najmniejszym zużyciu materiałów konstrukcyjnych, narzędziowych i pomocniczych, możliwie wysoka wydajność produkcji oraz jak najmniejszym koszcie jednostkowym.

Optymalizacja doboru warunków obróbki zależy od tego, w jakim stopniu poznane są zależności fizyczne i techniczno-ekonomiczne danego sposobu obróbki.

W obecnym stanie wiedzy z dziedziny technologii obróbki za pomocą skrawania brak jest danych, aby można było praktycznie zastosować metody kompleksowej optymalizacji.

Z tego powodu w praktyce jest stosowana optymalizacja częściowa. Polega ona na częściowym przyjmowaniu niektórych danych warunków obróbki ze względu na przyjęte kryteria. Istnieje szereg metod częściowej optymalizacji warunków obróbki, jedną z nich jest metoda kolejnego wyznaczania parametrów skrawania.

2.1. Metoda kolejnego wyznaczania parametrów skrawania.

Wyznaczanie stałych parametrów skrawania dla obróbki jednonarzędziowej.

1. Wyznaczenie głębokości skrawania ap.

Dobór głębokości skrawania jest dokonywany przez podział naddatku obróbkowego q na przejścia zgrubne i wykańczające.

|

2.1. |

W niektórych przypadkach głębokość skrawania lub szerokość warstwy skrawania jest określona wymiarami narzędzia np. przy obróbce otworów, przecinaniu na tokarce itp.

2. Wyznaczenie posuwu f.

|

2.2. |

Dla przejść zgrubnych posuw wyznacza się z warunków wytrzymałościowych

Dla przejść wykańczających posuw wyznacza się z warunku dotyczącego chropowatości powierzchni i dokładności wymiarowo-kształtowej.

|

2.3. |

Do dalszych obliczeń zarówno dla przejść zgrubnych jak i wykańczających należy wybrać najmniejszą wartość posuwu z zakresu charakterystycznego dla danej obrabiarki.

3. Wyznaczenie prędkości skrawania vc.

Z zależności na okres trwałości ostrza T wyznacza się vcT.

|

2.4. |

|

2.5. |

Podstawiając w miejsce T wartość ekonomicznego Te, wydajnościowego Tw lub zalecanego Tz okresu trwałości ostrza otrzymuje się wartość prędkości, która wraz z wcześniej wybranym posuwem i głębokością powinna zapewniać minimum kosztów (vce) lub minimum czasów jednostkowych (vcw) albo kompromis między wymaganiami ekonomicznymi i wydajnościowymi (vcz).

Na podstawie tak wyliczonej prędkości należy określić odpowiadającą jej prędkość obrotową nT.

|

2.6. |

Ze względu na stopniowanie prędkości obrotowych wybiera się najbliższą mniejszą wartość z zakresu charakterystycznego dla obrabiarki i oblicza się rzeczywistą prędkość skrawania.

|

2.7. |

Kolejną czynnością jest sprawdzenie, czy okres trwałości Trz odpowiadający rzeczywistej prędkości skrawania vrz zawiera się w zakresie Tw ≤ Trz ≤ Te.

|

2.8. |

4. Sprawdzenie warunku wykorzystania mocy.

Moc efektywna Pe.

|

2.9. |

A wymagania mocy silnika Psw

|

2.10. |

Współczynnik wykorzystania moc ε

|

2.11. |

Gdzie Psd - moc silnika dysponowanej obrabiarki.

2.2. Tablice współczynników i stałych do wzorów optymalizacyjnych

2.3. Przykład obliczeniowy.

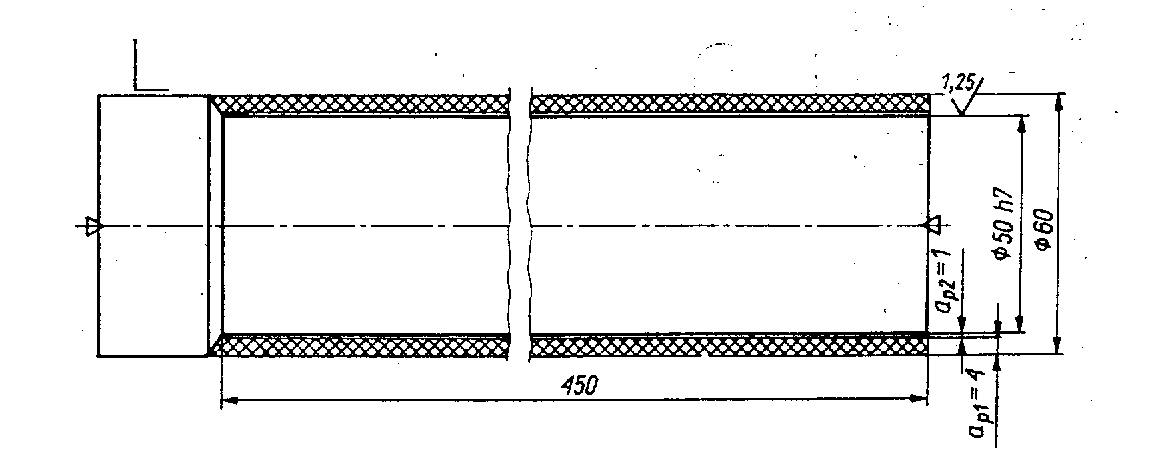

1. Określić parametry obróbki toczeniem przedmiotu (rys. 1.) metodą kolejnego wyznaczania głębokości, posuwu i prędkości skrawania. Dla obróbki zgrubnej przy zachowaniu warunku całkowitego wykorzystania mocy i maksymalizacji wydajności.

Rys.1. Rysunek detalu do przykładu obliczeniowego 1.

3

5

Wyszukiwarka

Podobne podstrony:

Projekt 2 - siły, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

cw6, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

cw41, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

Zagadnienia na zaliczenie, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

ozienergety, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

Nr1(1), Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

egzamin skrawki- reszta, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

skrawki egzamin-spis, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

cw51, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

cw5, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

OBROBKA1, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

Skrawki Cw3, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

Nr1, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

ozifrezow, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

cw4, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

Nr6, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

oziszlif, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

więcej podobnych podstron