Mielenie.

Właściwości charakterystyczne procesu mielenia.

Procesy mielenia mają na celu przeprowadzenie materiału drobnego lub średniego w produkt miałki. Stąd różnią się one wyraźnie od pozostałych procesów rozdrabniania.

Najważniejsze cechy charakterystyczne tego procesu są następujące:

produkowanie znacznie większej ilości najdrobniejszych klas ziarnowych,

wynikające stąd znacznie większe zużycie energii na jednostkę wagową przerabianego surowca, a tym samym niższa niż w innych procesach rozdrabniania sprawność technologiczna,

wyższy niż w innych procesach stopień rozdrabniania,

duży udział w większości tych procesów działania ścierającego,

duże zużycie części wymiennych na jednostkę przerobu,

większe niż w innych procesach prawdopodobieństwo wytworzenia pewnej ilości podziarna (klasy ziarnowej drobniejszej od przyjętej dolnej granicy uziarnienia).

Wymienione własności procesu zmuszają do:

prowadzenia procesów mielenia w cyklach zamkniętych z procesami klasyfikacji, a nawet wzbogacania,

dokładniejszej niż w innych procesach kontroli wyników,

dokładniejszego niż w przypadku innych procesów doboru parametrów technicznych i technologicznych,

kierowanie do procesu mielenia tylko tej części surowca, która temu procesowi musi być poddana.

Procesy mielenia znajdują zastosowanie poza przeróbka surowców mineralnych również w przemyśle chemicznym, materiałów wiążących, spożywczym itp.

W przeróbce mechanicznej stosuje się mielenie bądź jako operacje główną, mająca za zadanie sprowadzenie materiału do odpowiedniego uziarnienia, bądź to jako operację przygotowawczą której zadaniem jest uwolnienie drobnych wpryśnięć minerałów użytecznych ze skały płonej przed procesem flotacji.

Młyny

Do mielenia minerałów służą urządzenia zwane młynami. Ponieważ urządzenia te zaliczane są do najmniej sprawnych urządzeń w przemyśle, dlatego obowiązkiem każdego projektanta układu rozdrabniającego jest, aby w miarę możliwości przyjąć zawsze największy stopień rozdrobnienia w kruszarkach, czyli urządzeniach o dużo wyższym współczynniku sprawności energetycznej. Młyny natomiast powinny być wykorzystywane tylko w drobniejszym zakresie rozdrobnienia, czyli w takim, w którym inne urządzenia nie są już w stanie rozdrobnić.

Produkt wyjściowy z młyna (mączka, pył) ma zazwyczaj bardzo szeroki rozrzut uziarnienia. Wymagania technologiczne ustalają przeważnie tylko górne granice dla ziaren maksymalnych, określane procentową pozostałością ziaren na danym sicie lub na kilku sitach; najczęściej o boku oczka 0,2 i 0,9 mm. Wynika z tego, że technologom obojętny jest udział najdrobniejszych klas w produkcie. Projektanci i użytkownicy młynów powinni natomiast mieć na uwadze fakt, że najdrobniejsze części produktu pochłaniają największa ilość energii mielenia.

Podział młynów.

Młyny dzielą się na pięć podstawowych grup:

mielnikowe

pierścieniowe

strumieniowe

tarczowe

wentylatorowe

z których każda skupia w sobie młyny o odmiennym sposobie mielenia. Każda z grup podstawowych dzieli się na podgrupy, różniące się od siebie odmienna konstrukcją. Z uwagi na występujące w przyrodzie minerały w różnej postaci fizycznej (mokre, suche, drobne, grube), jak również ze względu na technologie dalszej przeróbki mieliwa (szlam, pył, mączka, półprodukt do flotacji) każdy młyn ma odpowiednie przystosowanie (wykonanie) do potrzeb tych wymagań.

Wykonania młynów są zróżnicowane ze względu na:

fizyczną postać mieliwa przed i po mieleniu, (suche, pneumatyczne, suszące, mokre, przelewowe);

kształt i liczbę komór mielących, (1-komorowe, 2-komorowe, wielokomorowe, z komorą podsuszania, stożkowe);

rodzaj stosowanych ciał mielących, (kulowe, cylpepsowe, minicylpepsowe, prętowe, ceramiczne);

usytuowanie wylotu mieliwa, (z wylotem grawitacyjnym przez czop, z wylotem grawitacyjnym na końcu walczaka, z wylotem grawitacyjnym na środku walczaka, z wylotem pneumatycznym przez czop, z wylotem przelewowym przez czop);

sposób ustawienia napędu, (z napędem centralnym jednosilnikowym, z napędem centralnym dwusilnikowym, z napędem bocznym w środku walczaka, z napędem bocznym dwustronnym);

miejsce doprowadzenia nadziarna, (z wlotem nadziarna do 1-komory, z wlotem nadziarna do 2-komory, z wlotem nadziarna w środku walczaka).

Zasady konstrukcji młyna bębnowo- kulowego.

Młyn bębnowo kulowy zbudowany jest z bębna stalowego o osi poziomej, zakończony ścianami w kształcie stożków o dużym kącie rozwarcia. Stożki zakończone są czopami z osiowym otworem wlotowym z jednej strony i wylotowym z drugiej. Czopy osadzone są w łożyskach toczno-oporowych, wspartych na ramie fundamentowej. Średnica bębna wynosi 2-3m, a długość jego l = 4 do 5 m.

Powierzchnia zewnętrzna płaszcza bębna pokryta jest zwykle otuliną ciepłochronną, a jego wnętrze wyłożone jest płytami ciernymi ze staliwa, stali manganowej, a także nieraz z bazaltu.

Bęben napełniony jest ładunkiem kul o średnicy 40 - 60 mm ze stali manganowej.

Całkowita masa kul w bębnie młyna zależy od jego wydajności mielenia.

Napędzany za pośrednictwem przekładni z zębatych kół czołowych bęben wiruje wokoło swej osi poziomej.

Nadawa podawana jest króćcem wlotowym, przy czym nośnikiem zawiesiny węgla może być albo gorące powietrze z dużym dodatkiem gazów niepalnych i niewybuchowych, jak azot lub dwutlenek węgla, albo też spaliny generatora pary; nośnik mielonej nadawy do bębna dopływa króćcem wlotowym.

Zawiesina nadawy w czynniku (gazie) nośnym rozprzestrzenia się za pomocą kierownic na całe wnętrze bębna i opada na jego ściany i poruszające się kule.

Podczas ruchu obrotowego bębna kule przemieszczają się i naciskiem grawitacyjnym miażdżą i ścierają na drobny pył dostający się między nie i mieszający się z nimi węgiel i powierzchnie ścierne wykładziny.

Część kul zostaje zabrana pod górę na wewnętrznej powierzchni bębna przy jego ruchu obrotowym. Kule te, odpadając od ściany wewnętrznej bębna spadają z powrotem na osiadający węgiel, miażdżą go intensyfikując tym proces mielenia.

Przy pracy młyna ważne jest, aby podawana do bębna nadawa pokrywała możliwie całą powierzchnię warstwy kul; w częściach niepokrywanych następuje bowiem bardzo szybkie zużycie kul i wykładziny ściernej bębna.

Niezmielone frakcje nadawy wydzielają się w separatorze cyklonowym i przenośnikiem śrubowym dostają się z powrotem do młyna na przemiał.

Stosowanie przy przemiale podgrzanego czynnika nośnego umożliwia skuteczne suszenie nadawy i powstającego pyłu podczas przemiału.

Regulacja wydajności młyna jest prosta, a uzyskuje się ją przez zmianę strumienia nadawy podawanej podajnikiem. Są one pewne w ruchu i o dużej dyspozycyjności, przy czym stopień zużycia kul i części trących nie wpływa na jakość przemiału.

Wadami młynów bębnowo - kulowych są:

bardzo hałaśliwa praca, duże niebezpieczeństwo pożarów i wybuchów mieszanki pyło - powietrznej, zresztą skutecznie ograniczane dzięki pracy młynów w atmosferze obojętnej (N2, CO2) oraz stosunkowo duże zużycie, tj. ścieranie się kul, wynoszące ok. 300g traconej masy kul na tonę przemiału.

Budowę młyna przedstawia rysunek.

Mielenie w młynach bębnowych.

Cylindryczna komora robocza, wypełniona jest do pewnej objętości mielnikami. Wypełnienie młyna mielnikami nie przekracza na ogół 50% objętości komory roboczej, nie spada natomiast < 20%; najczęściej wynosi 30-45% objętości komory. Mielony materiał (sam lub z wodą) powinien wypełniać przestrzeń między mielnikami, co w przypadku młynów kulowych wynosi 40% przestrzeni zajmowanej przez mielniki. Komora mieląca jest wprawiana w ruch obrotowy dookoła osi cylindra; wzdłuż osi bębna odbywa się ruch mielonego materiału. Produkt najdrobniejszy jest odprowadzany szybciej poza obręb komory roboczej albo przez sita, znajdujące się pod wykładzinami na około cylindrycznej powierzchni, albo z wodą w kierunku ruchu całości materiału. Wykładziny komory mielącej wykonane są z różnych materiałów, w zależności od przeznaczenia młyna. Mogą to być stale trudnościeralne, porcelity, gumy.

Mielenie w młynach kulowych prowadzi się na mokro lub na sucho. Ponieważ obecność wody wyraźnie przyspiesza proces mielenia, dlatego mielenie na sucho stosuje się w skali technicznej stosunkowo rzadko, przede wszystkim tam gdzie udział wody jest niewskazany.

W trakcie obracania się bębna kule są unoszone do pewnej wysokości, skąd staczają się w dół, przy czym kule znajdujące się w pobliżu powierzchni wewnętrznej bębna młyna staczają się prędzej niż kule znajdujące się bliżej środka młyna. Pomiędzy tymi warstwami kul powstaje strefa martwa, w której przemieszczanie kul nie występuje. Przy większych prędkościach obwodowych bębna kule są podnoszone wyżej, po czym zostają odrzucone po paraboli w górę, a następnie spadają w dół. Przy przekroczeniu pewnej granicznej prędkości obwodowej kule pod działaniem siły odśrodkowej zostają dociśnięte do wewnętrznej powierzchni bębna i nie odrywają się od niej.

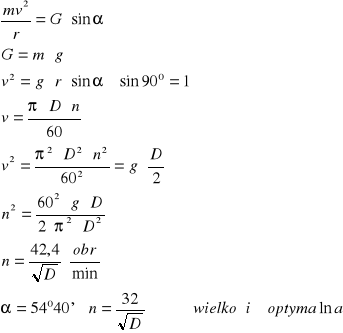

Rys. Siły powodujące oderwanie się kuli od bębna i tor jej spadku.

D kąt α

mv2/r

α

G sinα

G

m - masa kuli

G - ciężar kuli

g - przyspieszenie ziemskie

v - prędkość obwodowa bębna młyna

r - promień bębna

D - średnica bębna młyna

n - liczba obrotów bębna młyna (obr/min)

α - kąt podniesienia kuli

Optymalną prędkość obrotu bębna młyna (wzór powyżej) określa się dla przypadku, gdy energia kinetyczna spadającej kuli jest najwyższa.

Obliczenia wskazują, że maksymalną wysokość spadku kuli uzyska się gdy kąt α będzie równy 54o10'.

Na ogół młyny kulowe w przeróbce surowców mineralnych pracują przy liczbie obrotów n:

n= 75-85;

zaś młyny w przemyśle cementowym i ceramicznym

n= 63-75.

Kule znajdujące się bliżej środka komory roboczej młyna zaczynają spadać przy takiej liczbie obrotów, przy której kule w pobliżu bębna jeszcze się zsuwają; stąd drugim istotnym kryterium jest minimalna liczba obrotów, przy której cały ładunek kul pracuje ze swobodnym spadkiem. Wielkość ta zależy od stopnia wypełnienia komory roboczej młyna mielnikami.

Wyszukiwarka

Podobne podstrony:

Urządzenia do mielenia, Technik górnictwa podziemnego, przeróbka

Separatory magnetyczne, Technik górnictwa podziemnego, przeróbka

Oczyszcz-scieków, Technik górnictwa podziemnego, przeróbka

przerobka 1, Technik górnictwa podziemnego, przeróbka

Kruszarki młotowe, Technik górnictwa podziemnego, przeróbka

odpylacze, Technik górnictwa podziemnego, przeróbka

oczyszczalnia sciekoww zakladzie wzbogacania wegla, Technik górnictwa podziemnego, przeróbka

Separatory elektryczne, Technik górnictwa podziemnego, przeróbka

odpylanie, Technik górnictwa podziemnego, przeróbka

kompostowanie, Technik górnictwa podziemnego, przeróbka

Kruszarki młotkowe, Technik górnictwa podziemnego, przeróbka

obieg wodno-mułowy dla wegla, Technik górnictwa podziemnego, przeróbka

Osadzarki, Technik górnictwa podziemnego, przeróbka

scieki komunalne, Technik górnictwa podziemnego, przeróbka

oczyszczanie sciekow komunalnych, Technik górnictwa podziemnego, przeróbka

Flotowniki, Technik górnictwa podziemnego, przeróbka

Hydrocyklony1, Technik górnictwa podziemnego, przeróbka

oczyszcalnia BIOVAC, Technik górnictwa podziemnego, przeróbka

więcej podobnych podstron