WYŻSZA SZKOŁA MORSKA w SZCZECINIE WYDZIAŁ MECHANICZNY |

LABORATORIUM TECHNOLOGII REMONTÓW |

Nazwisko i imię: Robert Dąbrowski Jakub Jósewicz Grzybek Tomasz Dźbik Tomasz

|

||||

|

Nr ćwicz: 1

|

Temat ćwiczenia: POMIARY ZUŻYCIA TULEI CYLINDROWEJ.POMIARY ZUŻYCIA TŁOKA .POMIARY WYSOKOŚCI ROWKÓW PIERŚCIENIOWYCH I PIERŚCIENI ORAZ POMIARY LUZÓW .POMIARY ZUŻYCIA KORBOWODU |

|

|||

|

|

|

Rok akademicki: 1998/1999 |

|||

Data wyk. ćwicz.: 26.10.1999 |

Data oddania spraw.: 07.12.1999 |

Ocena: |

Podpis wykładowcy: |

Grupa : III MAa Zespół : 2 |

||

Pomiary zużycia tulei cylindrowej .

1.1. Wstęp .

Wewnętrzna powierzchnia tulei cylindrowej wraz z głowicą i denkiem tłoka ograniczają przestrzeń roboczą silnika . Tuleja cylindrowa jest bezpośrednio narażona na mechaniczne , cieplne i korozyjne działanie spalin , a ponadto ulega zużyciu ( ścieraniu ) wskutek tarcia wywołanego posuwisto- zwrotnym ruchem tłoka .

Na obciążenia tulei cylindrowej składają się naprężenia wywołane ciśnieniem gazów oraz naprężenia cieplne powodowane gradientami temperatur w kierunkach promieniowym , osiowym , a w tulejach silników dwusuwowych - także obwodowym . Ograniczenia swobodnego , promieniowego odkształcania się tulei w partiach styku z blokiem cylindrowym pod wpływem przyrostu temperatury wywołują dodatkowo wielokierunkowy stan naprężeń .

Założone konstrukcyjnie temperatury , a na ich podstawie naprężenia termiczne, mogą znacznie wzrosnąć , jeśli warunki chłodzenia tulei cylindrowej będą odmienne od założonych . Powodem zmian warunków chłodzenia są najczęściej zanieczyszczenia odkładające się po zewnętrznej stronie tulei ( mokrej ) . Są to zanieczyszczenia w postaci kamienia kotłowego . Zanieczyszczenie to powoduje znaczny spadek efektywności procesu chłodzenia tulei wskutek gorszej wymiany ciepła pomiędzy jej gorącymi ściankami a omywającą wodą . Kamień kotłowy działa bowiem jak izolator . Konsekwencją tego zjawiska jest wzrost temperatury ścianek tulei a to z kolei prowadzi do obniżenia wytrzymałości materiału , wzrost naprężeń związanych z rozszerzalnością cieplną oraz niebezpieczeństwem wystąpienia korozji wysokotemperaturowej . Obecne w paliwie popioły wanadowo-sodowe , powodują korozję atakującą te części silnika których temperatura jest wyższa od temperatury topnienia tych popiołów. Proces korozji wysokotemperaturowej polega na zaburzaniu struktury materiału na granicy ziaren .

W przypadku natomiast gdy temperatura tulei będzie zbyt niska , co dzieje się w przypadku zbyt intensywnego chłodzenia silnika , lub gdy silnik nie jest dostatecznie rozgrzany przed rozruchem , mamy do czynienia z korozją niskotemperaturową ( zwłaszcza przy silnikach zasilanych paliwem ciężkim zawierające znaczne ilości siarki ) . Obniżona temperatura wiąże się z pogorszeniem przebiegu spalania . Spalanie jest niecałkowite i niezupełne . Siarka zawarta w oleju napędowym częściowo spala się do SO2 czyli dwutlenku siarki , a część do SO3 . Trójtlenek siarki łączy się z wodą zawartą w paliwie i powstaje kwas siarkowy ( H2O+SO3 =>H2SO4 ) o właściwościach silnie korozyjnych.

W niniejszym ćwiczeniu pomiarom poddana została tylko wewnętrzna strona (gładź cylindrowa) przy założeniu , że nowa tuleja została wykonana zgodnie z wymaganiami technicznymi , następnie została prawidłowo zamontowana ( bez deformacji ) oraz że podczas eksploatacji nie uległa odkształceniom . Stosując takie uproszczenie można stwierdzić , że czynnikami powodującymi zużycie gładzi tulei cylindrowych są :

Siła tarcia T = u * PN = f ( PN ) występująca pomiędzy pierścieniami tłokowymi oraz nośną powierzchnią tłoka a gładzią tulei cylindrowej ;

Korozja powstająca podczas spalania ;

Korozja spowodowana skroplonymi produktami spalania zawierającymi SO2 , CO itp.;

Zanieczyszczenie w postaci pyłu oraz twardych osadów i popiołów , powstających w czasie spalania się paliwa i oleju smarującego ( erozja gładzi ).

Nie bez znaczenia jest również średnie oraz maksymalne ciśnienie spalania , prędkość obrotowa , średnia prędkość tłoka , chropowatość gładzi ilość i sposób ustawienia zaworów , chłodzenie tulei , błędy ustawienia układu korbowo- -tłokowego itp.

1.2. Przebieg ćwiczenia :

Pomiarów zużycia tulei dokonywaliśmy dwoma przyrządami , mianowicie średnicówką oraz średnicówką czujnikową . Tuleję umieściliśmy na płycie traserskiej tak jak na schemacie .

Schemat układu pomiarowego nr.1:

Lp |

A-A Φ[mm] |

B-B Φ[mm] |

h |

1 |

180,08 |

180,06 |

27,5 |

2 |

180,06 |

180,07 |

51 |

3 |

180,07 |

180,08 |

77 |

4 |

180,06 |

180,02 |

166 |

5 |

180,04 |

180,02 |

263,2 |

Schemat układu pomiarowego nr.2

Lp |

A-A Φ[mm] |

B-B Φ[mm] |

h |

1 |

180,07 |

180,07 |

27,5 |

2 |

180,09 |

180,07 |

51 |

3 |

180,07 |

180,06 |

77 |

4 |

180,06 |

180,04 |

166 |

5 |

180,03 |

180,02 |

263,2 |

Wnioski :

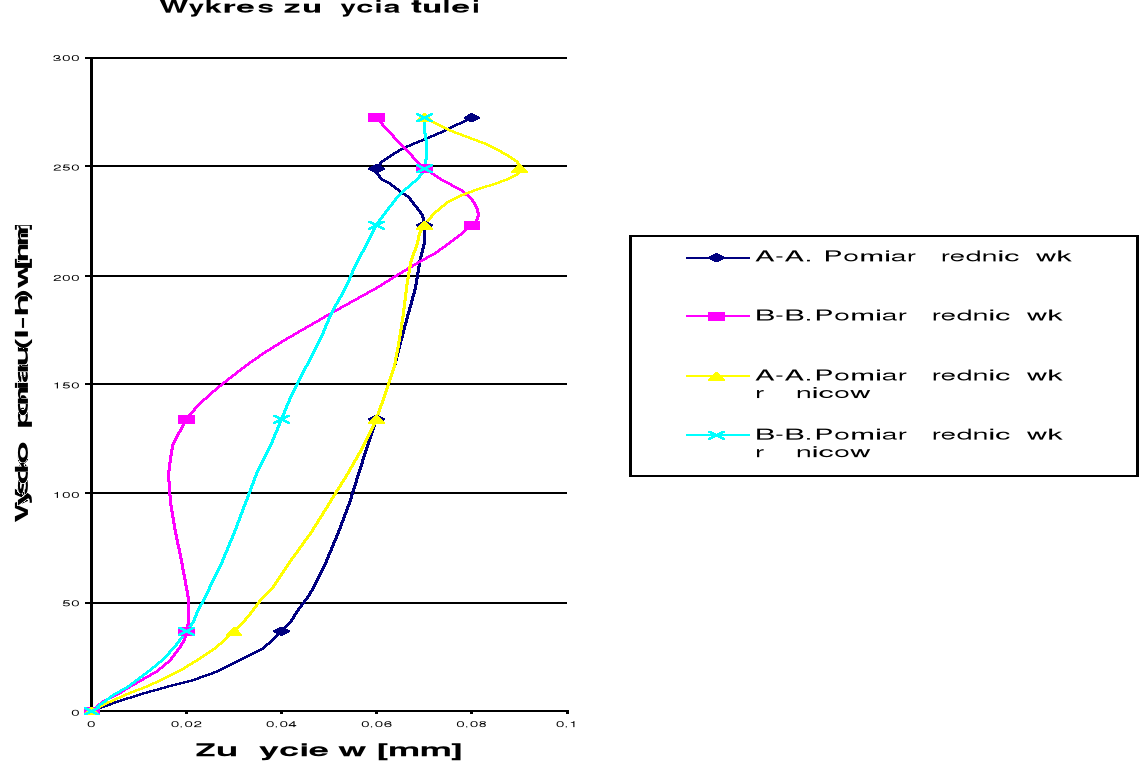

Na wykresie zużycia tulei cylindrowej widać wyraźnie że jeden z punktów wyraźnie odbiega od pozostałych na tej wysokości . Mianowicie chodzi tu o punkt ( 0,02 ; 134 ) przy pomiarze średnicówką w płaszczyźnie B-B . Najprawdopodobniej jest to wynik błędu studenta obsługującego przyrząd. Pozostałe punkty na wykresie można przyjąć za poprawne . Rozbieżności w położeniu punktów pomiarowych na wykresie wynikają m.in. z faktu , iż zużycie w przekroju podłużnym tulei cylindrowej nie jest symetryczne względem osi tulei , oraz że proces zużywania się tulei przebiega z różną intensywnością w płaszczyźnie przechodzącej przez osie tulei cylindrowych silnika , a inaczej w płaszczyźnie do niej prostopadłej .

Z wykresu wynika również , iż badana tuleja uległa wyraźnemu zużyciu korozyjnemu w górnej części , z jednoczesnym znacznym zużyciem ściernym . Najprawdopodobniej jest to wynikiem niewłaściwych warunków cieplnych i niedostatecznego olejenia , dużej zawartości popiołów w paliwie , lub może być to spowodowane przez zasysany pył ( uszkodzony filtr powietrza dolotowego ) .

Pomiary zużycia tłoka , sprawdzanie przecięcia oraz prostopadłości osi tłoka i otworów sworznia tłokowego i wysokości rowków pierścieniowych oraz grubości pierścieni .

2.1. Pomiar średnicy tłoka ,wysokości rowków i grubości pierścieni .

Tłok przekazuje siły wynikające z ciśnienia gazów za pośrednictwem korbowodu na wał silnika oraz prowadzi górną część korbowodu ( silniki bezwodzikowe ) . Warunki pracy tłoka w cylindrze są bardzo niekorzystne , ponieważ działają nań wysokie ciśnienia , nagrzewa się do wysokiej temperatury i porusza się z dużą prędkością . Duże przyspieszenia tłoka w ruchu posuwisto-zwrotnym wywołują duże siły bezwładności .Znaczne obciążenie spowodowane ciśnieniem gazów i siłami bezwładności przy dużej prędkości ruchu i niemożliwości realizacji tarcia płynnego określa wielkość pracy tarcia , a więc zużycie tłoka i gładzi cylindrowej .

Wysoka temperatura pogarsza własności mechaniczne metalu , z którego wykonany jest tłok , a różnice temperatur poszczególnych części lub powierzchni tłoka powodują dodatkowo powstawanie wewnętrznych naprężeń cieplnych , które mogą powodować pęknięcia . Przy zmianie temperatury tłoka zmieniają się jego wymiary , co może doprowadzić do naruszenia ustalonych luzów w miejscach współpracy z innymi elementami i wywołać związane z tym konsekwencje , np. zatarcie tłoka w cylindrze .

Ze względu na zadania pierścienie tłokowe dzielą się na uszczelniające i zagarniające .

Zadaniem pierścieni uszczelniających jest zapobieganie przedostawaniu się ładunku z cylindra do komory korbowej , rozprowadzanie oleju po górnym fragmencie gładzi cylindrowej , zagarnianie go oraz odprowadzanie części ciepła od tłoka do tulei cylindrowej .

Jednym z podstawowych warunków właściwej pracy pierścienia jest zapewnienie mu odpowiedniego luzu osiowego , promieniowego oraz luzu na zamku pierścienia .

2.1.1. przebieg ćwiczenia .

Tłok ustawiliśmy na płycie traserskiej i dokonaliśmy pomiarów średnicy na różnej wysokości i w różnych płaszczyznach ( tak jak na schemacie ) za pomocą mikrometru . Pomiarów wysokości rowków pierścieniowych dokonaliśmy za pomocą wzorców , natomiast grubości pierścieni mikrometrem .

Schemat układu pomiarowego .

Wyniki pomiarów tłoka :

Lp. |

A-A d[mm] |

B-B d[mm] |

h [mm] |

1 |

179,42 |

179,31 |

13 |

2 |

178,39 |

179,20 |

80 |

3 |

179,86 |

179,91 |

120 |

Wyniki pomiarów wysokości rowków i grubości pierścieni :

Lp. |

w [mm] |

g [mm] |

Wartość luzów osiowych |

1 |

2,8 |

2,65 |

1,5 |

2 |

2,8 |

2,65 |

1,5 |

3 |

3,14 |

2,85 |

2,9 |

4 |

6,1 |

brak pierścienia |

- |

2.2.Sprawdzanie przecięcia osi tłoka i osi otworów sworznia tłokowego .

W celu sprawdzenia przecięcia się osi ustawiamy tłok z umieszczonym sworzniem na pryzmach tak jak na schemacie . Następnie ustalamy jego położenie tak aby oś otworów sworznia była równoległa do płaszczyzny stołu traserskiego na którym ustawione są pryzmy . Następnie za pomocą czujnika zegarowego dokonujemy pomiarów odległości górnej krawędzi sworznia od stołu przy czym pomiary są dokonywane w ustalonej odległości od tworzącej tłoka . Wyniki umieszczamy w tabeli . Następnie obracamy tłok o 1800 i powtarzamy procedurę .

Schemat układu pomiarowego:

Wyniki pomiarów :

Lp. |

Wskazanie czujnika [mm] |

L [m] |

|||

1 ( położenie początkowe) |

0,47 |

0,47 |

0,25 |

||

2(po obróceniu tłoka o1800) |

0,33 |

0,33 |

0,25 |

||

Różnica wysokości |

0,14 |

0,14 |

0,25 |

||

Odchyłka w [mm/m] |

0,56 |

- |

|||

2.3.Sprawdzanie prostopadłości osi tłoka i osi otworów sworznia .

Tłok z umieszczonym wewnątrz sworzniem ustawiamy na stole traserskim . Następnie ustawiamy czujnik zegarowy w pewnej ustalonej odległości od tworzącej tłoka tak że końcówka pomiarowa dotyka górnej krawędzi sworznia , poczym zerujmy skalę przyrządu . Ostatnią czynnością jest pomiar po przeciwległej stronie tłoka ( w tej samej odległości ) . Wyniki zamieszczamy w tabeli .

Schemat układu pomiarowego :

Wyniki pomiarów :

Lp. |

Wskazania przyrządu [mm] |

L [m] |

Odchyłka w [mm/m] |

1 |

0 |

0,25 |

0,08 |

2 |

-0,02 |

0,25 |

|

2.4.Pomiar średnicy sworznia ( graniastości )

Pomiarów średnicy sworznia dokonujemy za pomocą mikrometru w dwóch prostopadłych do siebie płaszczyznach .

Wyniki pomiarów :

Lp. |

A-A w[mm] |

B-B w [mm] |

||

1 |

85,49 |

85,48 |

||

2 |

85,46 |

85,44 |

||

3 |

85,49 |

85,49 |

||

Odchyłka od graniastości min max |

||||

1 |

+0,02 |

-0,03 |

||

2 |

+0,02 |

-0,03 |

||

3 |

+0,02 |

-0,03 |

||

Wnioski :

Jak wynika z pomiarów średnica tłoka nie jest jednorodna .Wynika to m.in. z faktu , iż przyjmuje się dla tłoków poprawkę na rozszerzalność cieplną w górnej jego części . Zabieg ten pomaga zmniejszyć niepożądane naprężenia .

Jednym z warunków poprawnej pracy pierścienia jest zapewnienie odpowiedniego luzu osiowego , promieniowego oraz luzu na zamku pierścienia .

Przyczyną przyspieszonego zużycia pierścieni może być wynik długotrwałej pracy silnika z nadmiarem paliwa ( zbyt bogatej mieszanki ) które osiadając na ściankach cylindra , powoduje zmywanie filmu olejowego .

Pomiary przecięcia osi tłoka i osi otworów sworznia wykazały iż odchyłka odległości między nimi wynosi 0,56 [mm/m] , a to oznacza że wartość ta nie mieści się w granicach tolerancji 0,2÷0,3[ mm/m] .

W przypadku pomiaru prostopadłości osi odchyłka wynosi 0,08 mm , co oznacza że i ten wynik nie mieści się w granicach tolerancji 0,02 ÷ 0,03 mm . Badany tłok nie nadaje się zatem do dalszej eksploatacji

Zużycie sworznia w jego środkowej części ,wskazuje na fakt , iż jest to sworzeń połączony na sztywno ( na wcisk ) z tłokiem , natomiast luźno z łbem korbowodu . Wzrost zużycia sworznia powoduje zwiększenie się luzów w układzie tłokowo korbowym oraz możliwość przekoszenia tłoka w tulei cylindrowej , i nierównomierny rozkład sił trących na poszczególnych pierścieniach

3.Pomiary zużycia korbowodu .

Zasadniczym zadaniem korbowodu jest zamiana ruchu posuwisto - zwrotnego tłoka na ruch obrotowy wału korbowego .

Podczas pracy silnika korbowód obciążają siły ciśnienia gazów oraz siły bezwładności o zmiennym kierunku działania , pochodzące od masy tłoka i samego korbowodu . Wymienione siły , mające w pewnych okresach pracy silnika charakter uderzeniowy powodują : ściskanie , wyboczenie , a w silnikach szybkobieżnych również zginanie .Zły stan techniczny korbowodu jest często przyczyną poważnych awarii silnika np.: zatarcia tłoka , uszkodzenia sworznia , uszkodzenia czopa wału korbowego . Pomiar równoległości osi otworów korbowodu ma na celu , wykrycie błędów wzajemnego ustawienia otworów , tj. nierównoległości otworów i skręcania otworów .

3.1.Pomiary równoległości osi otworów korbowodu .

W otworach korbowodu umieszcza się trzpienie ( wałki ) kontrolne . Jeden z trzpieni opiera się swymi końcami o parę pryzm , drugi wsparty jest punktowo () . Odchyłkę równoległości trzpienia w płaszczyźnie pionowej mierzy się za pomocą czujnika zegarowego na obu jego końcach . Następnie dokonuje się zamiany podparcia korbowodu .W miejscu , gdzie trzpień był podparty punktowo , podpiera się go na pryzmach i odwrotnie w przypadku przeciwległego końca korbowodu . Pomiaru dokonuje się jak poprzednio .

Wyniki zamieszczamy w tabeli .

Schemat układu pomiarowego nr 1:

Wyniki pomiarów :

Lp. |

Odległości między osiami w [mm] |

Odchyłka od równoległości w [mm/m] |

l [m] |

Uwagi |

|

1 |

525,68 |

525,46 |

0,63 |

0,35 |

Pomiar dokonany przy podparciu stopy korbowodu na pryzmach i punktowym łba korbowodu |

2 |

525,69 |

525,45 |

0,69 |

0,35 |

Pomiar dokonany przy podparciu łba korbowego na pryzmach i punktowym stopy korbowodu |

3.2.Pomiar wichrowatości korbowodu .

Podobnie dokonuje się pomiarów wichrowatości korbowodu . Po ustawieniu korbowodu jak poprzednio dokonuje się pomiarów różnicy odległości między płaszczyzną stołu traserskiego a górną krawędzią trzpienia . Pomiaru dokonuje się po obu stronach korbowodu i po obu jego końcach , tak jak pokazuje schemat układu pomiarowego .

Schemat układu pomiarowego nr 2

Wyniki pomiarów :

Lp. |

Oś stopy korbowodu |

Oś łba korbowodu [mm] |

Odchyłka [mm/m] |

L [m] |

Uwagi |

||

|

[mm] |

|

|

|

|

||

1 |

0 |

0,09 |

0 |

0,19 |

0,30

|

0,35 |

Pomiar dokonany przy podparciu punktowym łba korbowodu ... |

2 |

0 |

0,07 |

0 |

0,13 |

0,17 |

0,35 |

Pomiar dokonany przy podparciu punktowym stopy korbowodu ... |

Wnioski :

W przypadku pomiarów równoległości osi otworów korbowodu , odchyłka wyniosła 0,69 i 0,63 [mm/m] . Wyniki wskazują zatem iż badany korbowód znacznie odbiega wartością tego parametru od wymaganych ( ≤ 0,2 mm/m )

Wyniki pomiarów wichrowatości natomiast pozwalają stwierdzić iż wymagania jakie stawiane są korbowodom bezwodzikowych silników spalinowych pod względem tego parametru są spełnione ( ≤ 0,4 ) . Wyniki pomiarów są następujące : 0,30 i 0,17 .

Niespełnienie jednak choćby jednego z tych parametrów determinuje przydatność korbowodu do dalszej eksploatacji .

A

A

B

B

h

Φ180

l

Φ180

h

B

B

A

A

w

B

B

A

A

h

g

l2

L

l1

L

L

Wyszukiwarka