Kucie

Kucie - proces technologiczny, rodzaj obróbki plastycznej, polegający na odkształcaniu materiału za pomocą uderzeń lub nacisku narzędzi. Narzędzia - czyli matryce lub bijaki umieszczane są na częściach ruchomych narzędzi. Proces ten również może być realizowany w specjalnych przyrządach kuźniczych. W procesie tym nadaje się kutemu materiałowi odpowiedni kształt, strukturę i własności mechaniczne. Materiałem wsadowym jest przedkuwka, natomiast produktem jest odkuwka.

Kucie, obróbka plastyczna metali na gorąco lub na zimno, wykonywana ręcznie lub mechanicznie (na młotach, prasach i kuźniarkach), podczas której nadaje się przedmiotom kształt przez zgniatanie ich uderzeniem lub naciskiem. Niekiedy kucie stosuje się w celu polepszenia właściwości mechanicznych materiału przez nadanie mu odpowiedniej struktury.

Rodzaje kucia

ze względu na swobodę płynięcia kształtowanego materiału

kucie matrycowe w matrycach otwartych (powstaje odpad w postaci odcinanej wypływki)

kucie matrycowe w matrycach zamkniętych (kucie bezodpadowe)

kucie precyzyjne

ze względu na zastosowaną maszynę

ręczne - "kowalskie" (jest to odrębna technologia)

Warunki realizacji procesu kucia (zależnie od temperatury procesu)

kucie na zimno - tylko te metale, dla których granica plastyczności jest mała (np. aluminium)

kucie na ciepło

Wyciskanie

Wyciskanie - rodzaj obróbki plastycznej metali. Materiał pod naciskiem stempla wypływa przez otwór lub otwory w narzędziu albo przez szczeliny utworzone przez narzędzia.

Procesy wyciskania

1 Podczas wyciskania materiał umieszczony w pojemniku lub matrycy i poddany naciskowi stempla wypływa przez otwór matrycy lub szczelinę pomiędzy stemplem i matrycą, doznając wydłużenia kosztem zmniejszenia przekroju poprzecznego. Stan naprężenia w przeważającej części obszaru uplastycznionego jest trójosiowym nierównomiernym ściskaniem. Możliwe są więc duże odkształcenia plastyczne bez naruszenia spójności materiału (maksymalne współczynniki wydłużenia są rzędu 300, średnie - ok. 50). Jest to główna zaleta procesów wyciskania. Duże odkształcenia wymagają dużych sił. Głównym ograniczeniem wielkości odkształceń możliwych do uzyskania w jednej operacji wyciskania nie jest zjawisko dekohezji materiału (jak w wielu innych procesach), lecz wytrzymałość narzędzi.

Przy dużych odkształceniach stosuje się wyciskanie na gorąco, gdyż podczas wyciskania na zimno siły są tak znaczne, że narzędzia nie wytrzymują obciążeń. Duże odkształcenia mogą być zrealizowane na zimno tylko dla materiałów miękkich (np. czystego aluminium).

2 Wyciskanie jest podstawową metodą wytwarzania rur, prętów i profili z metali i ich stopów. Wyciskanie, nazywane często prasowaniem wypływowym, jest procesem, w którym za pomocą narzędzi wywiera się nacisk na metal umieszczony w pojemniku (recypiencie), co powoduje wymuszone jego płynięcie przez odpowiednią szczelinę (otwór).

Wyciskanie jest najbardziej ekonomiczną metodą, którą celowo jest stosować do:

• wstępnej przeróbki metali o niskiej plastyczności, których nie można odkształcać drogą kucia czy walcowania,

• wytwarzania prętów i wyrobów z otworami o złożonych kształtach, których otrzymanie innymi metodami jest trudne lub niemożliwe,

• łączenia różnorodnych metali i otrzymywania wyrobów bi- i polimetalicznych z określonymi grubościami poszczególnych warstw,

• wytwarzania małych partii wyrobów o dużej masie i prostych kształtach, których wytwarzanie innymi metodami jest nieekonomiczne.

Wyroby wyciskane charakteryzują się dobrymi własnościami mechanicznymi, dużą dokładnością wymiarów , czystą i gładką powierzchnią.

W zależności od kierunku płynięcia metalu względem kierunku ruchu tłoczyska rozróżnia się :

Rodzaje procesów wyciskania

współbieżne, gdy zwroty prędkości stempla i materiału wypływającego przez otwór w matrycy są zgodne

przeciwbieżne, gdy zwroty prędkości stempla i materiału wypływającego przez otwór w matrycy lub szczelinę pomiędzy stemplem i matrycą są przeciwne,

z bocznym (poprzecznym, promieniowym) wypływem materiału, gdy matryca lub matryce znajdują się w bocznych ścianach pojemnika, względnie materiał wpływa do szczelin matrycy w kierunku poprzecznym (prostopadle do kierunku ruchu stempla),

złożone, gdy materiał równocześnie wypływa z matrycy zgodnie i przeciwnie do ruchu stempla ,

specjalne, wyciskanie hydrostatyczne, z ruchomym pojemnikiem, bez pojemnika i inne, np. wyciskanie osłon kabli, wyciskanie proszków metali.

• wyciskanie współbieżne w którym metal płynie w kierunku zgodnym z ruchem tłoczyska,

• wyciskanie przeciwbieżne w którym metal płynie przeciwnie do ruchu tłoczyska,

• wyciskanie złożone w którym metal płynie równocześnie zgodnie i przeciwnie z ruchem tłoczyska.

Przy wyciskaniu współbieżnym metal może wypływać przez otwór matrycy nie tylko w wyniku nacisku tłoczyska, ale również przez wywieranie na materiał nacisku za pośrednictwem cieczy. Schematy takiego sposobu wyciskania zwanego wyciskaniem hydrostatycznym przedstawia

Wyciskanie na zimno jest szczególnie efektywną metodą. Należy ona do grupy tzw. metod dokładnej obróbki plastycznej metali. Zasadniczą zaletą jest możliwość uzyskania wyrobów o wysokiej jakości w sposób bardziej opłacalny niż przy użyciu innych metod obróbki mechanicznej.

Zalety technologii wyciskania na zimno to:

• duży stopień wykorzystania materiału (nawet do 100%),

• ograniczenie lub wyeliminowanie obróbki wykańczającej,

• polepszenie własności mechanicznych z uwagi na korzystny układ włókien oraz podwyższenie własności wytrzymałościowych i twardości,

• możliwość stosowania gatunków gorszych (tańszych) materiałów w miejsce bardziej wytrzymałych,

• możliwość uzyskania na gotowo kształtów trudnych do uzyskania innymi metodami,

• duża dokładność kształtowo - wymiarowa i dobra jakość powierzchni.

Procesy wyciskania mają także wady. Wynikają one głównie z występowania dużych nacisków jednostkowych podczas kształtowania. To z kolei wiąże się z problemem zagwarantowania dużej wytrzymałości stempli i matryc. Ponadto są jeszcze inne czynniki ograniczające procesy wyciskania, a mianowicie: zdolność do odkształceń materiału kształtowanego bez naruszenia spójności oraz zdolność warstwy smarnej do odkształceń.

wykorzystanie materiału do 90%

możliwość produkcji seryjnej części,których wykonanie obróbką skrawaniem jest trudne i nieopłacalne

duża dokładność wykonania części

wysokie własności wytrzymałościowe części

duża wydajność produkcji części wyciskanych

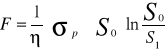

η - sprawność procesu wyciskania wynoszący w zależności od warunków prowadzenia procesu wynoszący η = 0,2 ÷ 0,75,

σ pśś - średnia wartość naprężenia uplastyczniającego materiał przed i po odkształceniu.

logarytmiczny lub rzeczywisty stopień odkształcenia: ln S0/S1

współczynnik wydłużenia: lambda= S0/S1

POMOCE I URZĄDZENIA

• tłocznik do wyciskania na zimno (rys. 10.9),

• próbki aluminiowe i miedziane,

• prasa hydrauliczna 2500 kN

• suwmiarka.

Wyszukiwarka