Katedra Podstaw Konstrukcji Maszyn

Metody Diagnostyki Technicznej

Wykład

Karp Wojciech

A6, sem VIII

Gliwice 2000-03-28

Krzywa rozwoju uszkodzenia - cd.

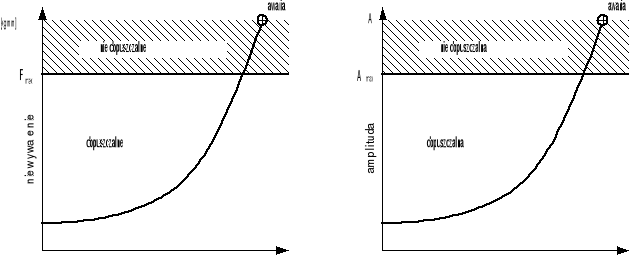

Krzywa rozwoju uszkodzenia może być przedstawiona dla nie wyważenia i amplitudy. Dla każdego urządzenia istnieją wartości Fmax oraz Amax, których przekroczenie powoduje przejście maszyny w stan nie dopuszczalny w obrębie którego może wystąpić awaria.

Rys.1. Krzywe rozwoju uszkodzenia

W przypadku maszyny wirnikowej wraz ze wzrostem masy wirnika (osad, pyły, popiół) zwiększy się również siła odśrodkowa i amplituda drgań.

|F|=mω2r

Badania diagnostyczne danej maszyny można przeprowadzić gdy znana jest zależność:

A=f(F, ω),

przypadku danej siły i prędkości,

lub

F=g(A, ω)

gdy znamy prędkość i amplitudę

Znajomość powyższych zależności daje możliwość diagnozowania bez konieczności instalowania na obiekcie badań czujników.

Jeżeli liczba uszkodzeń wzrasta wówczas obiekt staje się bardziej skomplikowany w sensie diagnostycznym. Nie jesteśmy wówczas w stanie wnioskować o rodzaju uszkodzenia ze 100% skutecznością oraz ile dokładnie w danym obiekcie występuje uszkodzeń. Problem wielu uszkodzeń przysparza sporo trudności z następujących względów:

objawy uszkodzeń mogą się przysłaniać,

nie zachodzi zasada superpozycji, objaw sumowy nie może odzwierciedlać objawów składowych,

nie zachodzi synergia dodatnia bądź ujemna.

Synergia dodatnia zachodzi wówczas, gdy w wyniku dodawania dwóch wielkości otrzymujemy wartość większą niż w przypadku ich arytmetycznego zsumowania. Analogicznie synergia ujemna zachodzi, gdy otrzymany wynik jest mniejszy od sumy arytmetycznej.

F(Θ)=[F1(Θ),..., Fn(Θ)]T

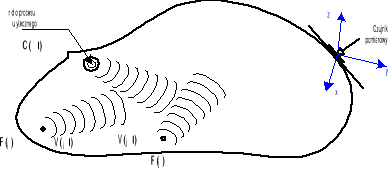

Niech dany będzie ciągły układ materialny przedstawiony na rys. 2. Wewnątrz układu występuje uszkodzenie (mikropęknięcie, dyslokacja wewnątrz korpusu maszyny). Od punktu w którym znajduje się uszkodzenie rozchodzi się fala akustyczna, która jest tłumiona. W obiekcie następuje zużywanie, które objawia się degradacją własności obiektu w czasie (luzy, pitting, spalling, fretting, pęknięcia zmęczeniowe).

Rys. 2. Proces rozprzestrzeniania się uszkodzenia w obiekcie

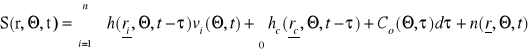

Zakładając, że badany układ jest układem liniowym sygnał dochodzący do czujnika pomiarowego można opisać zależnością:

![]()

Zależność ta nie uwzględnia wpływu sposobu zamocowania czujnika, który ma wpływ na zakres częstotliwości mierzonej przez czujnik.

Na podstawie sygnału S(r,Θ,t) odtwarzane są krzywe rozwoju uszkodzenia. Służą do tego cechy, które składają się z nazwy funkcji na tym sygnale oraz jej wartości.

Cecha <artybut,wartość>

Cechy dzielą się na:

symptomowe, niosą one informacje o ogólnym stanie maszyny (wartość skuteczna prędkości drgań korpusu maszyny)

dyskryminantne, są to cechy selektywne, niosą informacje o jednym uszkodzeniu ( wartość skuteczna prędkości drgań dla częstotliwości 1X)

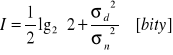

W punkcie pomiarowym, w zależności od potrzeb można umieścić różne przetworniki. O tym jakiego przetwornika użyć decyduje kryterium ilości informacji jaką można wydobyć z jednego sygnału. Można zastosować ponadto podejście Shanona:

d(t)=v(t)+n(t)

![]()

jednostką ilości informacji jest liczba bitów.

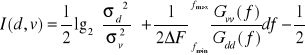

I określa ilość informacji zawartej w sygnale i zależy silnie od udziału szumów w sygnale. Im szersze pasmo częstotliwościowe sygnału tym większa jest liczba bitów informacji niesionych przez sygnał. Inna miarą jest miara dywergencji Kullback'a określająca ilość informacji różniącej i uwzględniająca skład widmowy sygnału. Ilość informacji różniącej sygnał d od sygnału v można wyrazić w następujący sposób:

gdzie:

∆F=fmax-fmin - pasmo, w którym występują składowe porównywanych sygnałów,

I(d,v) - przemieszczenia drgań względnych, hałas w obszarze lokalnym.

W praktyce wybierany jest sygnał najbardziej wrażliwy na dane uszkodzenie. Ponadto dąży się do zmniejszania udziału szumu w sygnale obserwowanym (czujnik jak najbliżej źródła sygnału pierwotnego, dobór kierunku czułości czujnika zgodnie z kierunkiem propagacji sygnału pierwotnego). Aby zmniejszyć udział składowej szumowej stosuje się metody selekcji. Selekcja dotyczy sygnałów mierzonych i związana jest z technikami pomiarów, które powodują polepszenie sygnału mierzonego (stosunku sygnał - szum)

S(r,t; Θ)

gdzie:

r - parametr położenia (selekcja przestrzenna),

t - selekcja czasowa, widmowa, przez demodulacje.

Stosuje się selekcje przestrzenną na podstawie kształtu rozchodzenia się fali w pewnym ośrodku. W tym celu buduje się układy antenowe w celu wyłowienia składowych mówiących o konkretnym uszkodzeniu. Oprócz tego istnieje jeszcze selekcja czasowa, którą stosuje się, gdy znane jest następstwo czasowe zdarzeń zachodzących w maszynie (np. silnik spalinowy).

Wyszukiwarka