UNIWERSYTET WARMIŃSKO - MAZURSKI W OLSZTYNIE

Wydział Nauk Technicznych

SPRAWOZDANIE NR 3

„Pomiar twardości metali metodą Brinella i Rockwella”

Wykonali:

Adrian Mańka

Wojciech Stachowicz

Grupa 7, Mechatronika I rok

WSTĘP TEORYTYCZNY

Twardość - jedna z cech materiału, równie ważna z konstrukcyjnego i technologicznego punktu widzenia, jak wytrzymałość na rozciąganie, wydłużenie, przewężenie, udarność itp. Twardość ciała określamy, jako miarę oporu, jaki stawia ono w czasie wciskania wgłębnika. Najbardziej rozpowszechnione metody statyczne pomiaru twardości to metody Brinella, Vickersa i Rockwella.

Granica sprężystości - to wartość naprężeni po przekroczeniu, której ciało nie powraca do pierwotnego kształtu po usunięciu naprężenia.

Granica plastyczności - to wartość naprężenia, przy którym zaczyna powstawać nieodwracalne odkształcenie plastyczne.

Metoda Brinella - polega na wciskaniu wgłębnika pod obciążeniem F, w postaci kulki wykonanej z węglików spiekanych o średnicy D(1mm, 2.5mm, 5mm, 10mm), w powierzchnię badanego materiału, w czasie τ(na ogół 10-15 sekund). Średnica odcisku kulki D, jako średnia z kilku pomiarów służy do obliczenia pola powierzchni czaszy. Twardość według Brinella jest to stosunek siły obciążającej do pola powierzchni czaszy odcisku. Pomiary przeprowadza się w oparciu o:

PN-EN ISO 6506-1:2008 zgodnie ze wzorem:

HBW =

gdzie:

F - siła wciskania kulki [N]

D - średnica kulki [mm]

d - średnica odcisku [mm]

Wielkość siły obciążającej wyliczamy z równania:

K=0.102

gdzie:

K - stała obciążenia [

F - siła wciskania kulki [N]

D - średnica kulki [mm]

Tablica 3. Stosunek siła-średnica różnych metali (według normy PN-EN ISO-1:1999)

Materiał |

Twardość Brinella HBW |

Stosunek siła-średnica [N/mm2] |

Stal - stopy niklu |

|

30 |

Żeliwo* |

<140 |

10 |

Miedź i stopy miedzi |

<35 |

5 10 30 |

Metale lekkie i ich stopy |

<35 |

2,5 5 10 15

|

Ołów, cyna, metale spiekanie |

|

1 |

*do pomiaru twardości żeliwa należy używać kulek o nominalnej średnicy 2.5mm, 5mm lub 10mm

Tablica 2. Siły obciążające dla różnych warunków próby (według normy PN-EN ISO-1:1999)

Symbol twardości |

Średnica kulki [mm] |

Stosunek siła-średnica [N/mm2] |

Nominalna wartość siły obciążającej F[N] |

HBW 10/3000

HBW 5/750 HBW 5/250 HBW 5/125 HBW 5/62,5 HBW 5/25

HBW 2,5/187,5 HBW 2,5/62,5 HBW 2,5/31,25 HBW 2,5/15,625 HBW 2,5/6,25

HBW 1/30 HBW 1/10 HBW 1/5 HBW 1/2,5 HBW 1/1 |

10 10 10 10 10 10

5 5 5 5 5

2,5 2,5 2,5 2,5 2,5

1 1 1 1 1 |

30 15 10 5 2,5 1

30 10 5 2,5 1

30 10 5 2,5 1

30 10 5 2,5 1 |

29 420 14 710 9 807 4 903 2 452

980,7 7 355 2 452 1 226 612,9 245,2

1 839 612,9 306,5 153,2 61,29

294,2 98,07 49,03 24,52 9,807 |

Metoda Rockwella - próba ta polega na dwustopniowym wciskaniu w badany materiał stożka diamentowego lub kulki stalowej o określonych kształtach i warunkach pomiaru. Podstawą określenia twardości Rockwella stanowi pomiar trwałego przyrostu głębokości odcisku, który jest wyrażony w jednostkach twardości HR. Twardość odczytuje się bezpośrednio na wyskalowanym czujniku. Zaletą tej metody jest dwustopniowe obciążenie podczas pomiaru, które daje nam zmniejszenie błędu spowodowanego niejednorodnością powierzchni.

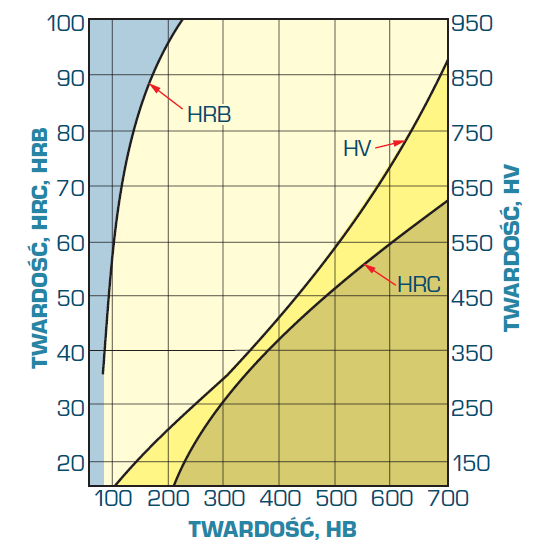

Rysunek nr 1 [L.Dobrzański]

Porównanie wyników pomiaru twardości metodami Rckwella, Brinella i Vickersa.

POMIARY

Metoda Brinella

Przebieg pomiaru

- umieszczamy odtłuszczoną próbkę na stoliku

- pokrętłem unosimy stolik tak, aby próbka stabilnie opierała się o korpus

- sprawdzamy czy w okularze jest obraz

- dobieramy odpowiednią siłę

- zwalniamy blokadę powodując uderzenie wgłębnika w próbkę

- czekamy aż dźwignia ustabilizuję swoje położenie

-odliczamy czas 10-15 sekund, po upływie którego podnosimy dźwignie do pierwotnego stanu, zwalniając tym samym wgłębnik z próbki

- za pomocą pokręteł ustawiamy obraz w okularze i odczytujemy średnice odcisku

- z normy odczytujemy twardość dla danych parametrów próbki (załącznik C)

- pomiar powtarzamy kilkukrotnie, a następnie obliczamy średnią pamiętając o przesunięciach próbki, tak aby wgłębnik uderzał w gładką powierzchnie

Stal C45 po ulepszaniu cieplnym

-z tablicy nr 3 odczytujemy stosunek siły do średnicy. W tym przypadku wynosi on

30 N/mm2

-z prowadzącym zajęcia ustaliliśmy, że wgłębnik ma średnicę 2,5mm, więc w tablicy

nr 2 sprawdzamy nominalną siłę obciążenia, która wyniesie 1839N

- po pierwszym pomiarze określamy jakiego rzędu jest średnica odcisku i sprawdzamy minimalną grubość próbki - w tym przypadku jest to 0,29mm

- jeżeli rzeczywista grubość próbki jest większa od minimalnej określonej w normie (załącznik B) to powtarzamy pomiar kilkukrotnie, a następnie obliczamy średniąStal stopowa X2CrNi18-9

-z tablicy nr 3 odczytujemy stosunek siły do średnicy. W tym przypadku wynosi on

30 N/mm2

-z prowadzącym zajęcia ustaliliśmy, że wgłębnik ma średnicę 2,5mm, więc w tablicy

nr 2 sprawdzamy nominalną siłę obciążenia, która wyniesie 1839N

- po pierwszym pomiarze określamy jakiego rzędu jest średnica odcisku i sprawdzamy minimalną grubość próbki - w tym przypadku jest to 0,83mm

- jeżeli rzeczywista grubość próbki jest większa od minimalnej określonej w normie (załącznik B) to powtarzamy pomiar kilkukrotnie, a następnie obliczamy średniąMosiądz CuZn37

Aluminium

Metoda Rockwella

Stal C45 po ulepszaniu cieplnym

Średnica odcisku [mm] |

Twardość w skali HBW |

Uśredniona wartość |

0,6075 0,603 0,578 |

637 648 Nie można określić |

642,5 HBW |

Średnica odcisku [mm] |

Twardość w skali HBW |

Uśredniona wartość |

1,097 1,004 1,055 |

188 226 204 |

206 HBW |

-z tablicy nr 3 odczytujemy stosunek siły do średnicy. W tym przypadku wynosi on

10 N/mm2

-z prowadzącym zajęcia ustaliliśmy, że wgłębnik ma średnicę 2,5mm, więc w tablicy

nr 2 sprawdzamy nominalną siłę obciążenia, która wyniesie 612,9N

- po pierwszym pomiarze określamy jakiego rzędu jest średnica odcisku i sprawdzamy minimalną grubość próbki - w tym przypadku jest to 0,83mm

- jeżeli rzeczywista grubość próbki jest większa od minimalnej określonej w normie (załącznik B) to powtarzamy pomiar kilkukrotnie, a następnie obliczamy średnią

Średnica odcisku [mm] |

Twardość w skali HBW |

Uśredniona wartość |

0,978 0,958 0,963 |

80,0 83,5 82,6 |

82,03 HBW |

-z tablicy nr 3 odczytujemy stosunek siły do średnicy. W tym przypadku wynosi on

5 N/mm2

-z prowadzącym zajęcia ustaliliśmy, że wgłębnik ma średnicę 2,5mm, więc w tablicy

nr 2 sprawdzamy nominalną siłę obciążenia, która wyniesie 306,5N

- po pierwszym pomiarze określamy jakiego rzędu jest średnica odcisku i sprawdzamy minimalną grubość próbki - w tym przypadku jest to 1,23 mm

- jeżeli rzeczywista grubość próbki jest większa od minimalnej określonej w normie (załącznik B) to powtarzamy pomiar kilkukrotnie, a następnie obliczamy średnią

Średnica odcisku [mm] |

Twardość w skali HBW |

Uśredniona wartość |

1,213 1,192 1,218 |

25,4 26,3 25,1 |

25,6 HBW |

Przebieg pomiaru

- badaną próbkę umieszczamy na stoliku, a następnie unieruchamiamy ją

- podajemy wstępne obciążenie równe 10kg

- ustawiamy obrotową tarczę wskaźnika na wartość 0

- kołowrotkiem naciągamy obciążenie główne, do momentu zadziałania zapadki

- zwalniamy zapadkę obciążając próbkę dodatkową wagą 140kg (razem 150kg)

- czekamy 10-15 sekund, a następnie odczytujemy wartość twardości w skali Rockwella z wskaźnika urządzenia

Musimy pamiętać, że skala obowiązuje dla wartości od 20 do 70 HRC

Twardość w skali HRC |

Uśredniona wartość |

63 61 62,5 |

62,17 HRC |

Dla pozostałych materiałów nie udało nam się zmierzyć twardości tą metodą, ponieważ wyniki przekraczały skale poprawności pomiaru.

WNIOSKI

- metodę Rockwella cechuje łatwość odczytu i szybkość przeprowadzenia pomiaru

- odpowiedni dobór siły, z jaką będzie oddziaływał wgłębnik ma ogromny wpływ na wynik pomiaru

- mierząc metodą Brinella musimy zawsze sprawdzać minimalną grubość próbki, by zapobiec błędnemu rezultatowi pomiaru

- tylko uśrednione wyniki z kilku pomiarów rzeczywiście oddają daną twardość materiału

- według Rysunku nr 1 twardość uzyskana metodą Brinella i Rockwella jest taka sama (63HRC odpowiada około 640HB)

Wyszukiwarka