Akademia Górniczo - Hutnicza

im. Stanisława Staszica w Krakowie

Wydział Wiertnictwa Nafty i Gazu

Laboratorium z Gazownictwa

BADANIE I WZORCOWANIE MANOMETRÓW ORAZ PRZETWORNIKÓW CIŚNIENIA

Adrian Banaś

Kamil Krasocki

WWNiG, GiG III rok

niestacjonarne

Wstęp teoretyczny

Przyrządy do pomiaru ciśnienia

Podstawowymi kryteriami podziału przyrządów do pomiaru ciśnienia są:

- przeznaczenie,

- zasada działania.

W zależności od przeznaczenia przyrządów do pomiaru ciśnienia rozróżnia się:

- manometry - do pomiaru nadciśnienia,

- wakuometry - do pomiaru podciśnienia,

- manowakuometry - do pomiaru nadciśnienia i podciśnienia,

- mikromanometry - do pomiaru małych wartości nadciśnienia, podciśnienia i różnicy ciśnień,

- barometry - do pomiaru ciśnienia barometrycznego.

Ze względu na zasadę działania ciśnieniomierze możemy podzielić na:

- manometry hydrostatyczne - mierzone ciśnienie równoważone jest hydrostatycznym ciśnieniem słupa cieczy. Do najważniejszych należą: manometr dwuramienny tzw. U - rurka, manometr jednoramienny, z rurką pochyłą, pierścieniowy, dzwonowy oraz barometry.

- manometry tłokowe - w przyrządach tych ciśnienie równoważone jest zewnętrznymi siłami działającymi na tłok poruszający się w cylindrze. Są to: siła ciężkości tłoka i obciążników, siła powodowana ciśnieniem cieczy manometrycznej oraz siła tarcia, która przeciwdziała ruchowi tłoka w cylindrze. Budowane są one w dwóch podstawowych odmianach: jako manometry techniczne i obciążnikowo-tłokowe.

- manometry sprężyste - zasada działania polega na wykorzystaniu do pomiaru ciśnienia sprężystych odkształceń elementów różnego rodzaju. Przyjmując jako podstawę klasyfikacji manometrów rodzaj elementu sprężystego rozróżnia się: manometry przeponowe, rurkowe i mieszkowe.

- manometry elektryczne - pod tym pojęciem należy rozumieć przyrządy, które działają na zasadzie zjawisk elektrycznych zachodzących w materiałach poddanych działaniu ciśnienia, a nie takie, które zaopatrzone są w przekaźniki elektryczne impulsów mechanicznych. Rozróżniamy dwie grupy: pierwsza - w której mierzone ciśnienie powoduje zmianę właściwości elektrycznych czujnika oraz druga - ciśnienie powoduje zmianę właściwości elektrycznych ośrodka, w którym mierzone jest ciśnienie (manometry termoelektryczne i jonizacyjne).

Manometry wzorcowe służą do sprawdzania manometrów kontrolnych i roboczych. Wyższą klasę manometru wzorcowego uzyskuje się jedynie przez zastosowanie wysokiej jakości materiałów na elementy prężne i staranne wykonanie wszystkich mechanizmów tego przyrządu. Manometry kontrolne i wzorcowe muszą posiadać metryki zawierające tabele odchyłek w cyfrowych punktach podziałki.

Sprawdzaniem manometru nazywa się czynność porównywania wskazań przyrządu pomiarowego z przyrządem wzorcowym, w celu skontrolowania tego przyrządu i ewentualnego wprowadzenia poprawek.

Wzorcowanie manometru polega na wyznaczaniu charakterystyki, czyli zależności wskazań przyrządu od rzeczywistej (wzorcowej) wartości ciśnienia lub zależności odchyłki wskazań przyrządu (w stosunku do przyrządu wzorcowego) od jego podziałki.

Cechowaniem określa się operację umieszczania na narzędziu pomiarowym oznaczeń stwierdzających jego zgodność z wymaganiami technicznymi, normami lub przepisami legalizującymi.

Laboratoryjne manometry obciążnikowo-tłokowe typu MTU są precyzyjnymi przyrządami wzorcowymi służącymi do skalowania i sprawdzania manometrów sprężystych i innych oraz dokładnych pomiarów nadciśnienia. Służą one również do sprawdzania i skalowania manometrów sprężystych przez porównanie ich wskazań z manometrami wzorcowymi o wyższej klasie dokładności.

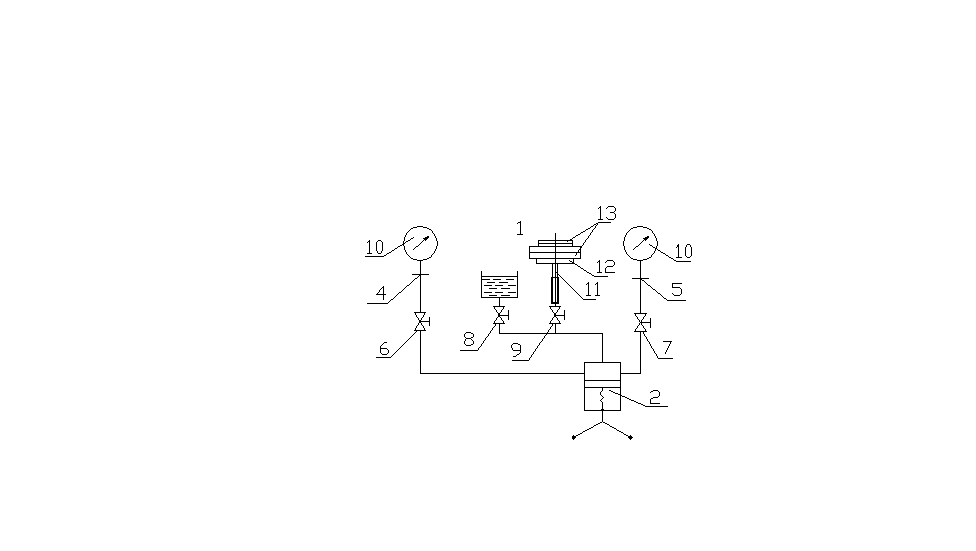

Rys.1. Schemat urządzenia pomiarowego.

układ pomiarowy,

pompa oleju,

zbiornik wyrównawczy oleju,

gniazdo manometryczne,

gniazdo manometryczne,

zawór gniazda manometrycznego,

zawór gniazda manometrycznego,

zawór zbiornika wyrównawczego,

zawór układu pomiarowego,

wskaźnik położenia obciążnika podstawowego,

obudowa,

nakrętka mocująca układ pomiarowy,

obciążniki.

Wyniki

Klasa przyrządu odczytana z manometru - 1,6

Zakres 0 ÷ 6 MPa

Obliczanie błędu charakterystycznego manometru badanego wynikającego z klasy dokładności:

![]()

![]()

Maksymalny błąd wyznaczamy według zależności:

![]()

,

gdzie:

Δpmax - maksymalny błąd bezwzględny pomiaru.

Δpmax = 0,096 [MPa]

![]()

.

Tabela wyników

L.p. |

Wartość ciśnienia na manometrze wzorcowym [Mpa] |

Wartość ciśnienia na manometrze sprawdzanym przy ciśnieniu wzrastającym [MPa] |

Różnica wskazań manometru badanego i wzorcowego ∆pa [MPa] |

Wartość ciśnienia na manometrze sprawdzanym przy ciśnieniu malejącym [MPa] |

Różnica wskazań manometru badanego i wzorcowego ∆pa [MPa] |

Wartość średnia wskazań [MPa] |

Błąd bezwzględny pomiaru [MPa] |

Histereza pomiarowa ∆ph [MPa] |

1 |

0,1 |

0,039 |

0,21 |

0,35 |

0,25 |

0,33 |

0,23 |

0,04 |

2 |

0,2 |

0,156 |

0,22 |

0,46 |

0,26 |

0,45 |

0,24 |

0,04 |

3 |

0,3 |

0,254 |

0,24 |

0,58 |

0,28 |

0,56 |

0,26 |

0,04 |

4 |

0,4 |

0,353 |

0,25 |

0,65 |

0,25 |

0,65 |

0,25 |

0 |

5 |

0,5 |

0,46 |

0,25 |

0,76 |

0,26 |

0,755 |

0,255 |

0,01 |

6 |

0,6 |

0,549 |

0,25 |

0,89 |

0,29 |

0,87 |

0,27 |

0,04 |

7 |

0,7 |

0,647 |

0,27 |

0,98 |

0,28 |

0,975 |

0,275 |

0,01 |

8 |

0,8 |

0,745 |

0,27 |

1,09 |

0,29 |

1,08 |

0,28 |

0,02 |

9 |

0,9 |

0,862 |

0,27 |

1,19 |

0,29 |

1,18 |

0,28 |

0,02 |

10 |

1,0 |

0,961 |

0,25 |

1,28 |

0,28 |

1,275 |

0,265 |

0,03 |

11 |

1,5 |

1,451 |

0,3 |

1,79 |

0,29 |

1,795 |

0,295 |

0,01 |

12 |

2,0 |

1,961 |

0,3 |

2,30 |

0,30 |

2,30 |

0,30 |

0 |

13 |

2,5 |

2,471 |

0,3 |

2,81 |

0,31 |

2,805 |

0,305 |

0,01 |

14 |

3,0 |

2,961 |

0,3 |

3,31 |

0,31 |

3,305 |

0,305 |

0,01 |

15 |

3,5 |

3,451 |

0,3 |

3,81 |

0,31 |

3,805 |

0,305 |

0,01 |

Wnioski

Ćwiczenie miało na celu zapoznanie nas z budową i zasadą działania laboratoryjnych manometrów obciążnikowo - tłokowych oraz z metodyką sprawdzania i wzorcowania manometrów sprężystych.

Nasze pomiary wykonaliśmy dla pełnego zakresu pomiarowego badanego manometru sprężystego, zaczynając od obciążenia 0,1 zwiększają obciążenie, a kończąc na 5 [MPa]. Następnie dokonaliśmy pomiaru zmniejszając obciążenie do minimum - 0,1 [MPa].

Na podstawie klasy dokładności przyrządu oraz zakresu jego pracy mogliśmy obliczyć wartość błędu charakterystycznego badanego manometru. Jego wartość wyniosła ![]()

. Określiliśmy także maksymalny błąd urządzenia na podstawie maksymalnego błędu bezwzględnego pomiaru, czyli największej różnicy pomiędzy wskazaniem badanego manometru sprężystego a wzorcowego, który wynosi Δpmax = 0,096, tak więc maksymalny błąd urządzenia wyniósł ![]()

.

4

Wyszukiwarka