Metoda Brinella - wciskanie pod obciążeniem stalowej, hartowanej kulki o średnicy D w badany materiał. W próbce, charakterystyczną wielkością wewnętrzną jest lokalny trójosiowy stan naprężeń. Występuje obciążenie doraźne.

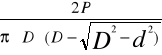

Twardość Brinella HB - oblicza się jako stosunek siły obciążającej P[kG] lub P1[N] do powierzchni czaszy kulistej odciśniętej w badanym materiale.

HB = ![]()

lub HB=

kg/mm2] HB=

[kG/mm2]

Acz = π D h[mm2], gdzie h - głębokość czaszy kulistej

Warunkiem porównywalności pomiarów twardości jest zachowanie prawa podobieństwa geometrycznego odcisków. Dla tej metody Prawo Kicka ma postać: P=c x d2

c- stała określona doświadczalnie, zależy od badanego materiału i średnicy kulki.

Związek HB i wytrzymałości: Rm = c x HB [kg/mm2]

Warunki przeprowadzenia ćwiczenia:

zaleca się aby średnica odcinków d była zbliżona do 0,7D

stopień obciążenia n - zależność między P i D n =

, 4 pierwsze stopnie obciążenia wynoszą kolejno: 30; 10; 5; 2,5.używa się kulek o średnicach: 10; 5; 2,5 [mm].

czas działania obciążenia:10 - 15sek. (stal i żeliwo); 30sek. (inne metale).

temperatura pomiaru 20o

2o (stal i żeliwo); 20o

5o (inne metale).odstęp dwóch sąsiednich odcisków musi być czterokrotnie większy od średnicy odcisku, a odstęp środka od badanej powierzchni nie mniejszy niż 2,5 x d.

grubość badanego materiału w miejscu badania powinna wynosić 10 głębokości odcisku bez względu na twardość badanego materiału.

próba pierwsza: 193,5 HB 2,5/187,5/15 - oznacza twardość Brinella wynoszącą 193,5kG/mm2, wyznaczoną kulkę o średnicy 2,5 mm obciążonej siłą P = 187,5 kG, w czasie 15 sek.

Zalety metody:

możliwość pomiaru materiałów niejednorodnych

jedna skala twardości.

możliwość porównywania wyników

Wady metody:

nie nadaje się do pomiaru twardości materiałów twardych, warstw utwardzalnych i małych przedmiotów.

kłopotliwość pomiaru średnicy odcisku

długotrwałość pomiaru

Metoda Rockwella - dwustopniowe wciskanie w badany materiał diamentowego stożka o kącie wierzchołkowym 120° lub kulki stalowej o średnicy d = 1/16 cala.

Twardość Rockwella HR - określa się z głębokości odcisku w badanym materiale (poprzez dwustopniowe wciskanie minimalizuje się błąd pomiaru), różnica umownej stałej zależnej od rodzaju wgłębnika i wskazania czujnika h HR = K - h h- wskazania czujnika

Istniej 15 umownych skal Rockwella (HR). W Polsce stosujemy:

Skala B - kulka stalowa o średnicy 1/16 cala, obciążenie 100 KG

Skala C - stożek diamentowy, obciążenie 150 KG

Skala A - stożek, obciążenie 60 KG

skala F kulka o średnicy 1/16 cala, obciążenie 60 KG

Skalę A i C stosuje się do stali węglowych i stopowych w stanie zahartowanym i ulepszonym cieple oraz innych stopów o twardości 20-60 HRC i 60-90HRA

Skalę B i F stosuje się do stali węglowych i stopowych w stanie zmiękczonym lub znormalizowanym oraz stopów metali niezależnych o twardości 35 -100 HRB i 60 -100 HR

Warunki przeprowadzenia ćwiczenia:

grubość materiału w badanym miejscu nie może być mniejsza niż 8xh

odległość sąsiednich odcisków i odległości ich od brzegów nie może być mniejsza niż 3mm.

temperatura i czas podobnie jak w metodzie Brinella.

Zalety metody:

możliwość pomiaru twardości materiałów miękkich i twardych.

duża szybkość pomiarów masowych.

Wady metody:

wiele źródeł powstawania błędów

szczególnie wynikających z pomiaru głębokości odcisku.

duża liczba skal umownych

nieporównywalność skal

moduł Younga (E)

Jest to stała materiałowa charakterystyczna dla danego rodzaju materiału konstrukcyjnego, która określa od czego i jak zależy wydłużenie ciała. Obciążony osiowo pręt wydłuża się proporcjonalnie do przyłożonej siły i długości początkowej pręta a odwrotnie proporcjonalnie do swego pola przekroju poprzecznego oraz modułu Younga. Zależność tę przedstawia wzór:![]()

, gdzie

Δl-wydłużenie pręta P -siła E -moduł Younga F -pole przekroju Podstawiając za ![]()

ε i ![]()

=δ otrzymamy E=![]()

Przyrost naprężenia ![]()

Odkształcenia

εi ![]()

; εpi ![]()

.Moduł Younga ![]()

Współczynnik sprężystości w zakresie temperatur normalnych ma dla danego materiału wartość stałą.

liczba Poissona (ν)

Wydłużaniu pręta towarzyszą zmiany jego wymiarów. Pręt wydłuży się w kierunku działania siły (rozciągającej lub ściskającej) a skróci w kierunku prostopadłym do swojej osi podłużnej. Zmianę wymiarów poprzecznych prętra w stosunku do zmiany wymiaru podłużnego przedstawia liczba Poissona, która jest opisana wzorem: ![]()

gdzie εp względne odkształcenie liniowe w kierunku poprzecznym

ε względne odkształcenie liniowe w kierunku podłużnym (zgodnym z kierunkiem obciążenia)

Jeśli liczba Poissona wynosi 0,5 to wówczas mówimy że dany materiał jest nieściśliwy, tzn. pod wpływem obciążenia nie zmienia swojej objętości. Do takich materiałów należy na przykład guma. Materiały, dla których ν![]()

0,5 to materiały ściśliwe.

Zarówno moduł, Younga jak i liczba Poissona to stałe całkowicie od siebie niezależne, które możemy wyznaczyć doświadczalnie.

Moduł Kirchhoffa ![]()

Współczynnik Helmholza ![]()

Tensometr elektro-oporowy

Wykorzystuje zjawisko zmiany rezystancji drutu metalowego na skutek zmiany jego długości. do wyznaczania odkształceń. Zakres 3-50mm dokładność 2 - 2,7

Budowa drut elektrooporowy, podziałka izolacyjna, połączenia przewodów. Praktycznie użytkowany jest tensometr z cienkiego druciku konstantanowego, kant helowego lub nichromowego o średnicy ok. 0,02 mm, zwinięty w kształcie wielokrotnego wężyka. Węzyk nakleja się z podkładką na powierzchni elementu.

Wyszukiwarka