OSIE I WAŁY

Teoria

Wałem nazywamy część maszynową zwykle o przekroju poprzecznym kołowym, która obraca się wokół swej osi wzdłużnej i przenosi moment obrotowy między osadzonymi na niej częściami np. między tarczą sprzęgła i kołem zębatym. W wale występują głównie naprężenia skręcające i zginające a także rozciągające lub ściskające. Wał wykonuje się ze stali St3,St4, St5(np. koło od roweru)

Oś jest częścią maszynową z kształtu podobną do wału, która służy do utrzymania w określonym położeniu osadzonych na niej i obracających się innych części(najczęściej kół) i do przenoszenia na podpory sił działających na te części. Oś może być stała i wtedy części te są osadzone na niej obrotowo, albo ruchoma i wtedy obraca się wraz z osadzonymi na niej częściami (osie kół wagonowych). Nie przenoszą momentu obrotowego. Jest narażona na zginanie.

Odcinki wałów i osi spotykające się z innymi częściami mechanizmu, ruchomymi lub nieruchomymi nazywamy czopami.

Podział czopów:

ruchowe(obraca się według czopa),

spoczynkowe (koło obraca się razem z czopem),

czop końcowy(na końcu wału lub osi), d)czop środkowy,

czop poprzeczny, wzdłużny i poprzeczno-wzdłużny.

Wały i osie mogą być:

gładkie(jednakowa średnica na całej długości),kształtowe(zmiana średnicy),

pełne lub drążone ,

proste lub wykorbione,

okrągłe profilowe,

jednolite składowe ,

sztywne i giętkie

Obliczenia

Osie oblicza się na zginanie:

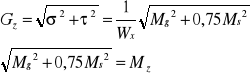

Wały mają dwa typy naprężeń (skręcanie i zginanie) i musimy je zsumować:

ŁOŻYSKA

Teoria

Stosuje się je by zapewnić wałom i kołom ruch przy min stratach na tarciu. Tarcie może być poślizgowe lub toczone.

W zależności od sposobu podawania smaru:

hydrostatyczne - smar podawany pod ciśnieniem

hydrodynamiczne - warstwa nośna smaru powstaje na skutek ruchu obrotowego czopa względem panwii i wzajemnego poślizgu.

Tarcie w łożyskach ślizgowych: występuje pomiędzy panwią łożyska a czopem wału, zależy od materiałów współpracujących, od stanu ich powierzchni, od rodzaju smarowania i sił nacisku

Rozróżnia się tarcie:

suche - współpracujące powierzchnie nie są smarowane

płynne - gdy między powierzchniami czopa i panwi stale występuje warstewka smaru

mieszane - powierzchnie współpracujące częściowo stykają się, a na pozostałym obszarze oddzielone są warstwą smaru. W łożyskach ślizgowych dąży się do uzyskania tarcia płynnego, ale w praktyce najczęściej występuje tarcie mieszane.

Częściej jest stosowana hydrotermiczna zasada smarowania polegająca na tym, że pod wpływem ruchu obrotowego czopa względem panwi i ich wzajemnych poślizgów powstaje tzw. klin smarowny unoszący czop ponad powierzchnię panwi.

|

Warunki powstania filmu smarowego: - prędkość obrotowa musi osiągnąć określoną wartość - między czopem a Panwią musi być luz, - w łożysku musi być pewna określona ilość smaru i musi być uzupełniana

|

Smary i smarowanie: ich zadaniem jest zmniejszenie tarcia między współpracującymi powierzchniami, a tym samym zmniejszenie ich zużycia. Smary często odgrywają rolę czynnika chłodzącego. Podstawowe cechy smarów są określane przez:

lepkość

smarność - zdolność do trwałego przylegania do powierzchni ciał stałych

temp krzepnięcia i zapłonu

temp kroplenia, w której smar zaczyna topnieć

odporność na starzenie.

Smary stałe - ciała stałe np. grafit, dwusiarczek molibdenu, talk-w wysokich temp.

Smary maziste - towot, ŁT-1, ŁT-2, zagęszczanie olejów mineralnych mydłami Ca, K, Na.

Oleje maszynowe - oleje mineralne, roślinne, pochodzenia zwierzęcego, syntetyczne..

Sposoby smarowania:

obiegowe - smar znajduje się stale w obiegu,

przelotowe - spływa do zbiornika zużytego smaru

zanurzeniowe - gdy czop i panewka są stale zalane smarem.

Oleje to smary płynne. Dodatki do olejów:

katalizatory,

inhibitory,

przeciwko korozji,

detergenty - zanieczyszczenia zostaję zatrzymane Panwie oleju,

tłuszcze org., kwasy org. - zapewniają poprawną lepkość,

przeciwko pienieniu się oleju,

dodatki zwiększające przyczepność oleju,

dodatki dodawane w celu zmniejszenia temp. krzepnięcia,

Materiały na panwie łożysk:

stopy łożyskowe (cynowe - babbity)

brązy odlewnicze cynowe i ołowiowe,

mosiądze

stopy aluminium z miedzią, niklem i krzemem

żeliwo,

drewno(gwajak, dąb, linoston) i mat drzewne (lignofol),

tworzywa sztuczne(żywice fenolowe, poliamidy, teflon itp.),

guma i grafit

Łożyska toczne:

Budowa - składa się z pierścieni zew i wew, elementów tocznych i koszyka. Powierzchnie pierścieni, po których toczą się elementy to bieżnie. Są łożyska: wzdłużne, poprzeczne i skośne. W zależności od kształtu elementów tocznych rozróżniamy kulkowe i walcowe. Wałeczki mogą być: walcowe, stożkowe i baryłkowe i igiełkowe(l 2,5*>d).

Główne rodzaje łożysk tocznych:

Zwykłe

|

Wahliwe

|

Skośne kulkowe |

Kulkowe stożkowe dwurzędowe |

Wzdłużne

|

Walcowe jednorzędowe

|

Walcowe dwurzędowe |

Igiełkowe |

Stożkowe |

Baryłkowe

|

|

|

Łożyska toczne mogą być stosowane do pracy w temp do +120st i nawet jednorazowe ich nagrzanie powoduje pow. tej temp częściową stratę nośności.

Za trwałość łożyska przy danej prędkości obrotowej przyjmuje się czas pracy łożyska w mln/obr lub godz obliczany do chwili wystąpienia pierwszych oznak zmęczenia materiału, którymi są rysy i mikropęknięcia na powierzchniach tocznych.

Zalety i wady tocznych:

mniejsze tarcie szczególnie na starcie,

współczynnik tarcia nie zależy od prędkości obrotowej,

małe zużycie smaru, mała wrażliwość na warunki smarowania, łatwość obsługi,

znormalizowane,

łożyska toczne dla dużych wymiarów są drogie,

toczne ustępują ślizgowym pod względem cichej pracy, nierównomierna praca z sworzniami,

są gorsze przy dużych prędkościach obrotowych,

duże koszty produkcji łożysk o dużych wymiarach.

Łożyska toczne zastosowanie:

przy niezbyt dużych średnicach czopa

przy pracy przerywanej

przy niemożliwości wytworzenia tarcia ślizgowego,

gdy zależy nam na małym tarciu,

gdy wymagana jest niezawodność pracy.

Łożyska ślizgowe:

Budowa: w korpusie osadzona jest tuleja której powierzchnia wewnętrzna stanowi panew łożyska. Tuleje łożyskowe mogą być jednolite lub dwudzielne. Przy dużych ugięciach stosuje się panwie wahliwe (samonastawne). Łożyska ślizgowe możemy smarować smarami płynnymi i o małej lepkości.

Smarowanie kapturowe (stauffera)

Celem stosowania jest podtrzymywanie osi i wału, przenoszenie obciążeń i zapewnienie ruchu. Dzielimy je na:

promieniowe (poprzeczne),

wzdłużne (osiowe),

poprzeczno - osiowe.

Tarcie w łożyskach ślizgowych:

- suche (μ: 0,5 - 0,10)

- półpłynne lub mieszane (μ: 0,1 - 0,01)

- płynne (μ: 0,01 - 0,001)

Przy tarciu suchym i półpłynnym współczynnik tarcia zależy od zanieczyszczeń smarów, tlenków, prędkości poślizgu, nacisków jednostkowych, rodzaju tartych materiałów, gładkości powierzchni. Natomiast przy płynnym 2 powierzchnie rozdzielone są powierzchnią smaru.

Rodzaj materiałów przy tarciu suchym:

stal miękka po stali miękkiej μ: 0,4 - 0,1

stal twarda po stali twardej μ: 0,1 - 0,05

żeliwo po żeliwie μ: 0,3 - 0,09

stal po brązie μ: 0,3 - 0,07

stal po stali łożyskowej μ: 0,12 - 0,02

Należy dążyć do tarcia płynnego, które może być wywołane na drodze statycznej albo dynamicznej:

- hydrostatyczne,

- aerostatyczne,

- hydrodynamiczne,

- aerodynamiczne.

Obliczenia

Łożyska ślizgowe liczymy:

czop na zginanie

panew na naciski;

![]()

Łożyska toczne liczymy:

SPRZĘGŁA

Teoria

Sprzęgło jest to zespół elementów służący do połączenia 2 niezależnie osadzonych części maszyny w celu przeniesienia momentu i ruchu obrotowego przy zachowaniu równości przenoszonych średnich momentów obrotowych w elemencie czynnym i biernym. Osie tych sprzęgieł mogą leżeć na jednej prostej i wtedy mówimy o sprzęgłach prostych lub mogą się przecinać pod kątem ostrym - sprzęgła przegubowe. Rodzaje sprzęgieł: nierozłączne i rozłączne.

Sprzęgła nierozłączne - gdy nie ma potrzeby szybkiego złączania i rozłączania

Sprzęgła o sprężeniu ciernym, kształtowym - przy włączaniu mamy prawie równe prędkości.

Sprzęgła rozłączne samoczynne - sterowane bez udziału obsługi, wykorzystujemy siłę odśrodkową.

Sprzęgła przeciążeniowe - sterowane zmianą momentu obrotowego.

Sprzęgła sztywne - do łączenia współosiowego wałów w jeden sztywny element.

Sprzęgła luźne: proste i przegubowe.

Wady montażu sprzęgieł:

promieniowe przesunięcie osi wałów

ugięcie osi wałów

osiowe przesunięcie osi wałów

Podatność sprzęgieł:

- skrętna

- gięta

- s -g

- g - s

Zalety sprzęgieł sztywnych:

zwartość konstrukcji

łatwość montażu i demontażu

łatwość wywarzania

brak większych luzów

bez części wstających

W skład tych sprzęgieł wchodzi cały szereg części maszyn, takich jak kołki, nity, zęby sprężyny itp.

Sprzęgła rozłączne - gdy chcemy wyłączać i włączać napęd

Rodzaje:

- tarczowe, płaskie

- z rowkami, stożkowe

- kłowe - sztywnie skrętne, mała podatność gięta, rozłączne,

- kłowe przeciągniowe - działające samoczynnie, kły są pod pewnym kątem, przecigieniowe, sterowane wielkością momentu przecigniowego

- jednokierunkowe zapadkowe

- samoczynne mechaniczne jednokierunkowe

- cierne stożkowe

- zębate z synchronizatorem (jest to małe sprzęgło cierne, które przed włączeniem sprzęgła zębatego wyrównuje obroty)

- elektromagnetyczne

Obliczenia

HAMULCE

Teoria

Służą do:

zmniejszania prędkości

zatrzymania ruchomych części maszyn

trzymania w stanie normalnego zahamowania

Włączanie: mechaniczne, elektromotoryczne, pneumatyczne, hydrauliczne, elektr - hdraul, hydraul - pneumat.

Rodzaje:

segmentowe:

- klockowe

taśmowe

Obliczenia

Teoria

zwiększanie nacisku (tarcie)

cięgna nie są idealnie sztywne, są podatne i stąd konieczność napinania pasa

dla pasów łączonych można skrócić pas przy zachowaniu min. Odległości

zmiana odległości osi

stosowanie rolek napinających

poprzez zmianę mocy skutecznej koła pasowego

skórzane (roślinne lub chemiczne) - mają dużą wytrzymałość, elastyczne, drogie, wymagają konserwacji olejem lub natłuszczaniem, szerokie i okrągłe,

gumowe - do niewielkich mocy, jest to tkanina z włókien naturalnych (kord) np.: bawełny, lnu, konopi, sizalu, jedwabiu naturalnego, wełny; tkanina ta jest przesycona gumą,

z włókien sztucznych - np.: z stilonu, bardzo duża wytrzymałość, niewielki współczynnik tarcia,

pasy silikonowe - tkaniny przesycone silikonami, odporność na wilgoć, duża elastyczność,

habasit - wielowarstwowe, zewnętrzna warstwa np. ze skóry naturalnej, łączymy przez klejenie, różne sztywności,

pasy wełniane - odporne na kwasy,

pasy jedwabne - maszyny szybkoobrotowe, małe wymiary, bardzo duża wytrzymałość, ε (poślizg pasa) = 2-3%

płynność ruchu i cichobieżność

zdolność łagodzenia gwałtownych zmian obciążenia i tłumienia drgań

prosta i tania konstrukcja

duża swoboda w doborze rozstawu osi kół

możliwość ustawiania przełożeń, zmiany położeń i kierunku

zabezpieczenie innych mechanizmów napędu od nadmiernych przeciążeń

stosunkowo duże rozmiary - mała zwartość konstrukcji

duże naciski na wały i łożyska na skutek sumowania napięć

niestałość przełożenia na skutek poślizgu

wyciąganie i zużywanie się pasa

wrażliwość pasa na chemiczne oddziaływanie ośrodka, temperatury, wilgotności, smarów i zanieczyszczeń

nieco niższe sprawności niż w przekładniach zębatych

zwykły

|

sumowy |

różnicowy |

PRZEKŁADNIE

Przekładnie mechaniczne służą do przenoszenia napędu, czyli energii zazwyczaj ze zmianą prędkości obrotowej, co daję zmianę sił i momentów. Może być przełożenie np. 1:1. odpowiednikami przekładni mechanicznej mogą być przekładnie elektryczne, hydrauliczne i pneumatyczne. Do przenoszenia energii na niedużą odległość (w ramach obrabiarki) lepsze są przekładnie mechaniczne (tańsze, niezawodne).

Mechanizmy służą do przekształcania ruchu obrotowego na ruch równomierny, przerywany obrotowy, wahadłowy lub posuwisto zwrotny ma obrotowy. Mechanizmy mogą być: dźwigniowe, karbowe, jamowe, zębatkowe, zapadkowe.

Przekładnie stosujemy, gdy chcemy dopasować prędkość do potrzeb lub gdy chcemy regulować prędkość.

Dzieli się na:

a) pasowe z pasem płaskim, klinowym, okrągłym lub zębatym;

b) łańcuchowe z łańcuchem płytkowym lub zębatym

Ogólne zalety:

a) możliwość przenoszenia różnych mocy(od minimalnych do bardzo dużych, rzędu 1500 kW w przekładniach pasowych oraz do 3000 kW w łańcuchowych)

b) pracę przy różnych prędkościach cięgna(do 50 m/s w przekładniach pasowych i do 15 m/s lub więcej w łańcuchowych

c) duże rozstawienie osi kół (do 15 m. W pasowych i do 8 w łańcuchowych)

Przekładnie pasowe

Informacje ogólne:

- pas lub lina, która obejmuje obydwa koła,

- przenoszenie mocy za pośrednictwem sił tarcia, które występuje między obwodem koła pasowego a cięgnem

- pas musi być napięty

W pasach stosuje się wstępny naciąg, poprzez wykonanie pasa o mniejszej długości, co zapewnia docisk pasa do kół już w czasie montażu. Stosowanie rolek powoduje zmniejszenie trwałości pasa wskutek występującego obustronnego zginania.

Napinanie pasa w celu:

Metody napinania pasa:

Każda rolka napinająca wpływa negatywnie na trwałość pasa. Napinanie rolkami jest gorsze, bo zmniejsza sprawność, ale nie trzeba zwiększać odległości pasa. Rodzaje rolek:

Materiały stosowane na pasy płaskie powinny zapewniać: mocne sprzężenia pasa z kołem, wysoką sprawność przekładni, odpowiednią wytrzymałość i żywotność pasa.

Stosowane są pasy:

Niektóre pasy są produkowane jako pasy bez końca. Pozostałe pasy mają końce łączone: zszywanie czołowe lub na zakładkę gubioną, klejenie lub zszywanie z klejeniem, za pomocą różnego rodzaju elementów metalowych, spawanie, zgrzewanie.

Koła pasowe składają się piasty, wieńca i ramiona lub tarczy (łączy piastę z wieńcem)

Zalety przekładni pasowej:

Wady:

Przekładnie na pasy klinowe

Pasy klinowe są wykorzystywane najczęściej a gumy z kordem przenoszącym naprężenia rozciągające.

1

Wyszukiwarka