Granica sprężystości to takie naprężenie, po przekroczeniu którego nie następuje powrót - po zdjęciu obciążenia - do pierwotnej, nieodkształconej i wolnej od naprężeń postaci.

granica plastyczności () - naprężenie niezbędne do zapoczątkowania makroskopowego odkształcenia plastycznego we wszystkich ziarnachżaroodporność - odporność materiału na utlenianie i korozyjne działanie gazów oraz zmiany kształtu w wysokich (ponad 800 K) temperaturach. Stale żaroodporne o wysokiej (do 25%) zawartości chromu posiadają graniczną temperaturę pracy rzędu 1100-1450 K,(piece,silniki odrzutowe). Powłoką żaroodporną jest także warstwa Al2O3. żarowytrzymałość -odporność materiałów na obniżanie wytrzymałości mechanicznej (np. na rozciąganie, zginanie itp.) w wysokiej temperaturze. na wzrost żarowytrzymałości ma wpływ struktura drobnoziarnista otrzymywana przez odpowiednią obróbkę cieplną.

odpuszczanie niskie: 150250 °C - martenzyt odpuszczania (5863 HRC)

- zmniejszenie naprężeń hartowniczych (poprzez zmianę struktury oraz relaksację naprężeń),

- zachowanie wysokiej twardości i wytrzymałości (Rm , R0,2 ) ale bardzo mała ciągliwość (K),

- zastosowanie: (narzędzia, łożyska toczne, przedmioty po nawęglaniu, hartowaniu powierzchniowym itp.)

odpuszczanie średnie: 350500 °C - troostyt odpuszczania (4050 HRC)

- zapewnia wysoką wytrzymałość (Rm , R0,2 , Rspr ),

- wzrost ciągliwości (K, Z, A),

- zdecydowane zmniejszenie twardości ale jeszcze trudna skrawalność,

- zastosowanie: elementy sprężyste,narzędzia pneumatyczne, matryce itp.)

odpuszczanie wysokie : >500650 °C - sorbit odpuszczania (2335 HRC)

-Rm , R0,2 - zwykle o 3050% wyższa niż w stanie wyjściowym (po normalizowaniu),

-udarność (K) - zwykle o 2050% wyższa niż w stanie wyjściowym (po normalizowaniu),

- twardość umożliwia już stosunkowo łatwe skrawanie,

- zastosowanie: powszechne do przedmiotów ze stali maszynowych średniowęglowych,

Stal narzędziowa - stal do produkcji narzędzi, elementów przyrządów pomiarowych oraz odpowiedzialnych uchwytów. Stale narzędziowe charakteryzują się wysoką twardością, odpornością na ścieranie, niewielką odkształcalnością i niewrażliwością na przegrzanie. Cechy te osiąga się przez wysoką zawartość węgla i odpowiednią obróbkę cieplną przy narzędziach mało odpowiedzialnych oraz użycie odpowiednich dodatków stopowych połączone z odpowiednią obróbką cieplną w przypadku odpowiedzialnych narzędzi.

Celem badań metalograficznych na mikroskopie świetlnym jest ujawnienie struktury metali i ich stopów oraz wad niewidocznych okiem nieuzbrojonym. Pozwalają one na rozróżnienie składników strukturalnych i określenie ich morfologii, ilości, wymiarów i rozmieszczenia.

Azotowanie, nasycanie powierzchni przedmiotów stalowych lub żeliwnych azotem o temperaturze do 750°C w celu utwardzenia powierzchni i uodpornienia na korozję.

Rozróżnia się azotowanie:

gazowe, w atmosferze zdysocjowanego amoniaku,

jarzeniowe, w atmosferze zawierającej azot ulegający jonizacji podczas wyładowania jarzeniowego,

kąpielowe, w kąpielach roztopionych soli zawierających cyjanki (stosowane do utwardzania narzędzi ze stali szybkotnących).

Fosfor - rozpuszczony w ferrycie (graniczna rozpuszczalność w temperaturze pokojowej wynosi ok. 1,2%) zmniejsza bardzo znacznie jego plastyczność i podwyższa temperaturę, w której stal staje się krucha, wywołując tzw. kruchość na zimno.

Siarka - nie rozpuszcza się w żelazie, lecz tworzy siarczek żelazawy FeS, który jest składnikiem eutektyki Fe + FeS o temperaturze topnienia 985°C. Występowanie w stalach tej łatwo topliwej i kruchej eutektyki, rozmieszczonej przeważnie a granicach ziarn, powoduje kruchość stali nagrzanych do temperatury 800°C powyżej. Zjawisko to nosi nazwę kruchości na gorąco.

Hartowanie polega na nagrzaniu stali do temperatury austenityzowania, krótkim wygrzaniu w tej temperaturze i oziębieniu z szybkością umożliwiającą uzyskanie struktury martenzytycznej lub bainitycznej. Hartowanie przeprowadza się, by podnieść twardość i wytrzymałość stali.

Odkształcenie plastyczne metalu, które powstaje podczas deformacji na zimno, powoduje znaczną zmianę jego własności fizycznych i mechanicznych. Zmiany te objawiają się przede wszystkim wzrostem twardości i wytrzymałości przy jednoczesnym spadku własności plastycznych , oraz obniżeniem przewodności elektrycznej i gęstości.

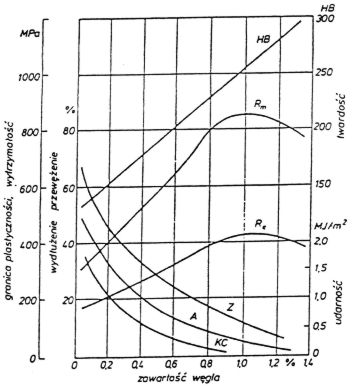

Węgiel a wytrzymałość stali i żeliw

Największy wpływ na strukturę i właściwości stali wywiera węgiel. Jak wiemy, od jego zawartości zależy czy stop Fe-C będzie żeliwem czy stalą podeutektoidalną, eutektoidalną czy nadeutektoidalną. To z kolei w istotny sposób wpływa na ich właściwości mechaniczne (patrz rysunek). Z wykresu widać, że wraz ze wzrostem zawartości węgla gwałtownie maleje plastyczność przy równoczesnym wzroście twardości, wytrzymałości na rozciąganie (Rm) i granicy plastyczności (Re).

Zarówno granica plastyczności, jak i wytrzymałość na rozciąganie wzrastają liniowo ze wzrostem zawartości węgla, ponieważ Fe3C działa jako faza umacniająca, a udział Fe3C w stali wzrasta liniowo ze wzrostem stężenia węgla. Plastyczność natomiast zmniejsza się gwałtownie gdy zawartość węgla rośnie, ponieważ granice α - Fe3C w perlicie są dobrym miejscem do zarodkowanie pęknięć.

Stale zaworowe

Szczególną grupę stali żarowytrzymałych, używanych na zawory w slnikach spalinowych, stanowią stale zaworowe. Charakteryzują się one dużą odpornością na korozję w atmosferze spalin, w temperaturze do ok. 750°C. Odporność tę zapewniają główne dodatki Si i Cr,. Dużą twardość i odporność na ścieranie zapewnia im stosunkowo duże stężenie węgla - 0,4-0,6%. Ponieważ stale o strukturze austenitycznej wykazują większą wytrzymałość w wysokiej temperaturze, niż stale o strukturze perlitycznej, niektóre gatunki mają duże stężenie Cr i Ni. Dodatki W i Mo powodują zwiększenie żarowytrzymałości i rozdrobnienie ziarn. W stalach o strukturze perlitycznej dodatki te powodują

zwiększenie odporności na odpuszczanie i przeciwdziałają kruchości odpuszczania. Stale krzemowo-chromowe o strukturze perlitycznej poddaje się hartowaniu z temperatury 1010-1060°C i odpuszczaniu w temperaturze 700-790°C z chłodzeniem w wodzie, co zapobiega kruchości odpuszczania. Strukturę stali obrobionej cieplnie stanowi martenzyt wysokoodpuszczony. Stale o strukturze austenitycznej poddaje się przesycaniu z temperatury 1050-1170°C, z chłodzeniem w wodzie, i starzeniu w temperaturze 700-750°C. W wyniku tej obróbki otrzymuje się strukturę austenitu z dyspersyjnymi wydzieleniami węglików M6C i M23C6 oraz węglikoazotków

wyżarzanie :Przez wyżarzanie rozumie się zabiegi cieplne, których celem jest uzyskanie struktury w obrabianym materiale zbliżonej do stanu równowagi termodynamicznej. Wyżarzanie polega na nagrzaniu materiału do określonej temperatury, wygrzaniu w tej temperaturze i chłodzeniu z odpowiednią szybkością. Ze względu na temperaturę, w której wyżarzanie przebiega, dzieli się je na wyżarzanie: z przekrystalizowaniem i bez przekrystalizowania.

stale sprężynowe

Stale przeznaczone do wyrobu sprężyn i resorów powinny mieć wysoką granicę sprężystości, dobrą wytrzymałość zmęczeniową oraz pewne minimum plastyczności. Zawartość węgla ok. 0,5% Sprężyny są wykonywane ze stali węglowych lub stopowych zawierających do 2% Si a niekiedy również do 1 % Mn i Cr

stale łożyskowe

Należą do grupy stali wysoko węglowych zawierających ok. 1%C. Tak duża zawartość węgla podyktowana jest tym ,że wymaga się od nich bardzo wysokiej twardości (po wyżej 60HRC Oprócz C zawierają ok. 1,5% Cr, od 0,4 do 1%Mn,. Obróbka cieplna tych stali polega na hartowaniu i niskim odpuszczaniu (180 - 200°C)

Wyszukiwarka