ZESTAW 1

1. Rodzaje koparek ze względu na osprzęt

Przedsiębierne, podsiębierne, chwytakowe, zgarniakowe, zrywakowe, ładowarkowe, kafarowe, dźwigowe, melioracyjne

2. Schematy transportu (narysować i opisać)

Wahadłowy (ciągnik jest cały czas w ruchu jedynie naczepy czekają na załadunek, który powinien być równy czasowi przejazdu)

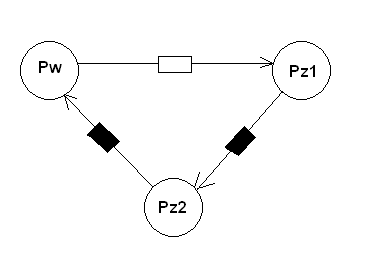

Obwodowy (nadawca wysyła samochód załadowany do odbiorców schemat okrędu)

Promienisty (Nadawca ładuje samochód i wysyła oddzielne do odbiorców, wysokie koszty)

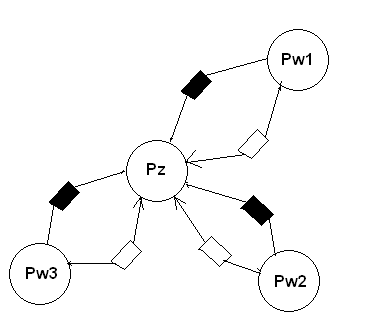

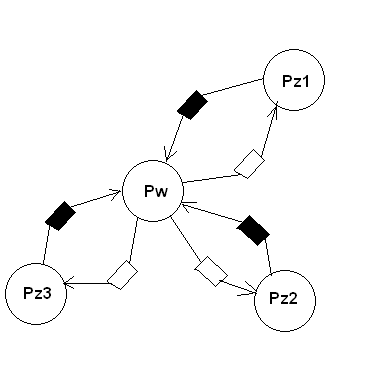

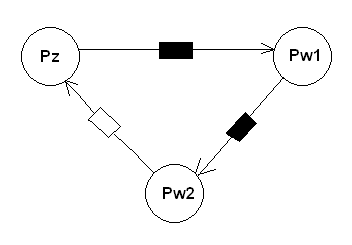

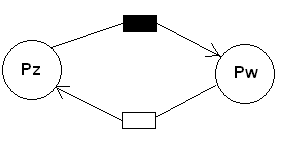

- promienisty

wahadłowy

obwodowy

3. Niezbędny udźwig i niezbędna wysokość - wyjaśnić pojęcia

4. Co zawiera odbiór prac zbrojeniowych

Przy odbiorze robót zbrojarskich należy sprawdzić:

zgodność wykonywanych zbrojeń z roboczym rysunkiem konstrukcyjnym,

liczbę prętów i ich średnice w poszczególnych przekrojach elementów,

rozstaw strzemion i połączenie ich z prętami zbrojenia,

prawidłowość odgięcia haków i prętów ukośnych,

prawidłowość styków prętów,

długość spoiny w przypadku łączenia prętów,

prawidłowość ułożenia zbrojenia w deskowaniu ze względu na zachowanie dostatecznego otulenia prętów.

W sytuacji, gdy od chwili odbioru zbrojenia do chwili rozpoczęcia betonowania konstrukcji upłynął dłuższy okres należy przeprowadzić ponownie kontrolę i odbiór zbrojenia. Odbiór zbrojenia trzeba odnotować i potwierdzić przez inspektora nadzoru w dzienniku budowy.

5. Dokumentacja robót ziemnych

Dokumentacja robót ziemnych powinna obejmować:

Dokumentację geotechniczną oraz ew. geologiczno-inżynierską;

Projekt robot ziemnych;

Wyniki kontrolnych badań gruntów i mat. użytych w robotach ziemnych;

Wyniki badan laboratoryjne i dokładnie na ich podstawie zmiany technologii wykonywania robót;

Dziennik budowy;

Protokoły odbiorów częściowych i końcowych robót;

Operaty geodezyjne;

Książkę pomiarów;

ZESTAW 2

1. Mechanizacja robót budowlanych

2. Transport budowlany

Klasyfikacja transportu budowlanego

Transport budowlany dzieli się na transport poziomy i pionowy

Poziomy dzielimy na :

Daleki

Bezszynowy -> samochodowy, ciągniki z przyczepami i naczepami

Szynowy -> kolej

Wodny -> różnego rodzaju barki morskie i śródlądowe

Bliski

Bezszynowy -> samochodowy ( wózki spalinowe, akumulatorowe) transport ręczny (taczki, wózki)

Szynowy -> wyciągarki szynowe, wciągarki, wózki

Linowy -> dzwignice i kolejki linowe (wciągarki i wózki)

Przenośnikowe -> przenośniki: taśmowe, wibracyjne, przewodowe

Transport pionowy dzielimy na:

Urządzenia proste -> krążki-> wielokrążki-> wciągarki

Przenośniki -> pompy do betonu i zapraw

Wciągarki

Żurawie ->stałe -> przesuwne -> jezdne

Suwnice -> pomostowe -> bramowe

3. Opisać i wymienić rodzaje montażu

Ze wzg. Na zaawansowanie z całości robót montazowych

Montaż próbny w wytwórni, czyli próbne zestawienie wszystkich elementów (całego obiektu lub jego części) jeszcze przed wysłaniem ich na budowę, w celu sprawdzenia dokładności wykonania (przy stosowaniu elementów betonowych prefabrykowanych te czynności wykonuje się bardzo rzadko)

Montaż wstępny, czyli scalanie pojedynczych elementów w większe zespoły - niezbędne w przypadku używania do montażu maszyn o udźwigu znacznie przekraczającym masę pojedynczych elementów

Montaż główny, czyli podnoszenie pojedynczych elementów lub większych ich zespołów i ustawianie ich w projektowanym położeniu

Montaż ostateczny, czyli zamocowanie ustawionych już elementów lub części konstrukcji

W fazie dostarczania elementu może to być montaż:

Z placu składowego; maszyna montażowe pobiera elementy do montażu ze składowiska usytuowanego w jej zasięgu,

Z kół; maszyna montażowa pobiera elementy bezpośrednio ze środków transportowych usytuowanych w jej zasięgu,

Z kontenerów; elementy pobiera się z pojemników załadowanych w wytwórni, dowiezionych na plac budowy i ustawionych na specjalnych stanowiskach magazynowych.

W fazie ustawiania elementu mamy do czynienia z :

Montażem swobodnym, gdy element jest ustawiany swobodnie w miejscu wbudowania, a jego usytuowanie w konstrukcji wyznacza się według krawędzi elementów, osi ścian budynków itp.

Montażem wymuszonym, gdy poszczególne elementy ustawia się w miejscu wbudowania za pomocą specjalnych występów, trzpieni, śrub itp., zwanych stabilizatorami.

Ze wzg. Na stopień scalenia konstrukcji.

- pojedynczych elem. Konstrukcyjnych

- elementów scalonych

- dużych segmentów

- całości konstrukcji

4. Sposoby łączenia prętów zbrojeniowych

Sposoby łączenia prętów przy wykonywaniu zbrojenia:

na zakład

poprzez spawanie

poprzez wiązaniem drutem

Skrzyżowanie prętów w ścianach i zbrojenia płyt opartych na dwóch podporach należy wiązać drutem, spawać lub łączyć specjalnymi zaciskami w co drugim skrzyżowaniu w szachownicę, a w dwóch rzędach prętów skrajnych - w każdym skrzyżowaniu.

W zbrojeniach płyt opartych na czterech podporach (krzyżowo zbrojeniowych) należy łączyć wszystkie skrzyżowania prętów.

W szkieletach zbrojenia belek i słupów należy łączyć wszystkie skrzyżowania prętów odcinkami ze strzemionami. Skrzyżowania prętów z prostymi odcinkami strzemion należy łączyć na przemian.

5. Urabialność gruntu( pod wzg. Trudności odspojenia i wydobycia gruntu)

1.Gleba

2.Gleba płynna

3.Gruny łatwo urabialne

4.Grunty średnio urabialne

5.Grunty trudno urabialne

6.Skały łatwo urabialne

7.Skały trudno urabialne

ZESTAW 3 i 4

1. Opisać rodzaje wykopów

Tymczasowe - wykonywane do umieszczenia wszelkiego rodzaju przewodów lub urządzeń podziemnych, fundamentów i części podziemnych obiektów budowlanych, posadowienia fundamentów podpór mostowych itp.;

Stałe - wykonywane do przeprowadzenia np. linii komunikacyjnych, którym nadaje się określone trwale kształty i wymiary (jest to odmiana budowli ziemnych);

Szerokoprzestrzenne (dla budowli) - ich szerokość i długość w znacznym stopniu przekracza głębokość

Wąskoprzestrzenne (dla instalacji) - szerokość =<1,5m,długości i głębokość dowolna

Jamiste - długość i szerokość =<1,5m

2. Opisać elementy składowe procesu transportowego

Fazy procesu transportowego:

Załadunek

Dostarczenie ładunku do pojazdu

Naładunek

Rozmieszczenie na pojeździe

Zabezpieczenie ładunku

Przewóz

Ustawienie pojazdu na miejscu naładunku

Jazda

Ustawienie pojazdu w miejscu wyładunku

Wyładunek

usunięcie zabezpieczeń

przesunięcie ładunku po pojeździe

wyładunek

dostarczenie do miejsca złożenia

3. Opisać warunki tworzenia mieszanki betonowej

4. Opisać metody podawania mieszanki betonowej

Podawanie mieszanki betonowej

Odbywa się:

bezpośrednio z pojazdu,

przy pomocy pojemników do transportu (koszy)

z wykorzystaniem pomp o różnych parametrach,

Pompy instalowane są na przyczepach, podwoziach i naczepach samochodowych, co stwarza duże możliwości w zakresie odległości i wysokości tłoczenia. Urządzenia do tego transportu obejmują pompy, wysięgniki, rurociągi i rozdzielacze.

Podawanie mieszanki betonowej pompami do deskowania wymaga (w zależności od ilości podawanego betonu, zasięgu i skomplikowania deskowania) użycia specjalnych rozdzielaczy. Rozdzielacze są produkowane przez producentów pomp, jako niezbędne urządzenia uzupełniające rurociągi mieszanki betonowej i pozostały osprzęt.

Rozdzielacze, w zależności od rozmiarów i skomplikowania budowy, mogą być proste, masztowe lub zamontowane na podwoziu kołowym (przyczepie, platformie samochodowej), tj. przewoźne. Mogą być też konstruowane dla potrzeb określonych obiektów.

Na budowach budownictwa ogólnego czy mieszkaniowego, gdzie są stosowane pompy niewielkiej wydajności, zmontowane na betonomieszarkach samochodowych lub ustawiane na budowie w miejscu ich rozładunku, są stosowane najczęściej rozdzielcze proste masztowe.

Na większych budowach inżynieryjnych są stosowane ciężkie, pojemne betonomieszarki wyposażone w wysoko wydajne pompy, wysięgniki dalekiego zasięgu zakończone rękawem zsypowym.

5. Odwadnianie wykopów

Odwodnienia wykopów może być wykonywane, jako:

Powierzchniowe;

Wykopów poniżej zwierciadła wód gruntowych;

Obniżenie Zwierciadła wód gruntowych;

Wypompowywanie wody przy użyciu pomp;

Odwodnienie powierzchniowe

Wody opadowe z terenu właściwego wykopu należy sprowadzać rowkami otwartymi lub drenami rurowymi do studzienek zbiorczych, umiejscowionych w najniżej położonych punktach wykopu, i stamtąd odpompowywać na zewnątrz do systemu odwodnieniowego placu budowy albo do kanalizacji miejskiej. Do wykopu powinno być w związku z tym założone ze spadkiem1-2% w kierunku drenażu odwadniającego.

Odwodnienie wykopów poniżej zwierciadła wód gruntowych

Odwodnienie powierzchniowe z pompowaniem bezpośrednio z dna wykopu możliwe jest w zasadzie w gruntach jednorodnych, zwięzłych przy stosunkowo niedużych różnicach poziomów dna wykopu i zwierciadła…

Pompowanie wody dla odwodnienia wykopów dokonuje się następującymi metodami:

Przy powierzchniowym odwodnieniu wszelkiego rodzaju pompami ssąco-tłoczącymi, a przy płytkich wykopach również tzw. zabkami z silnikami elektrycznymi lub spalinowymi.

Przy studniach depresyjnych, gdy głębokość ssania h<5-6m stosuje się pompy ssąco-tłoczące zaś przy głębokości >7m pompy głębinowe o średnicy powyżej 200mm.

W celu uzyskania nieodzownej niezawodności działania systemu odwadniającego z pompami głębinowymi konieczne jest staranne wykonanie obsypki filtrowej i doboru jej granulometrii oraz wymiarów oczek i siatki

6. Bhp montażu

Personel techniczny budowy, członkowie brygad montażowych oraz operatorzy powinni być przeszkoleni w zakresie technologii montażu konstrukcji budowlanych.

Przed rozpoczęciem montażu należy wyznaczyć i wygrodzić strefy niebezpieczne, rozstawić w widocznych miejscach tablice ostrzegawcze.

Żurawie montażowe należy zaopatrzyć w automatyczne wyłączniki mechanizmy udźwigu powodujące zatrzymanie maszyny, gdy na jej haku zostanie zawieszony ciężar przekraczający udźwig nominalny.

W brygadach montażowych nie można zatrudniać kobiet i pracowników młodocianych. Wiek montażystów powinien wynosić od 18 do 55 lat, a stan fizyczny i psychiczny dobry. Powinni przechodzić oni badania kontrolne w okresach półrocznych.

Do pracy na wysokości nie można dopuszczać ludzi nawet z drobnymi obrażeniami ciała. Kategorycznie zabroniona jest praca po spożycia alkoholu.

Odzież robocza montażystów powinna składać się z jednoczęściowego kombinezonu

z zapinanymi mankietami rękawów i spodni, dobrze dopasowanego i nie krępującego ruchów, hełmu z tworzywa sztucznego, lekkiego obuwia z cholewkami sznurowanymi powyżej kostek i nieślizgającą się, elastyczną podeszwą zapewniającą wyczuwalność terenu oraz trwałych, jednak dostatecznie elastycznych rękawic pięciopalcowych.Spawacze powinni mieć kombinezony jednoczęściowe zaopatrzone w przedniej części

(co najmniej od kolan do pasa) we wstawki gumowe lub z innego tworzywa, nie przepuszczające promieni ultrafioletowych i podczerwonych. Dalsze ich indywidualne wyposażenie to hełmy ochronne bez daszków, okulary spawalnicze, rękawice i gumowe obuwie spełniające warunki pełnej izolacji elektrycznej.Przy pracach montażowych na wysokościach obowiązuje posiłkowanie się pasami bezpieczeństwa. Linki tych pasów powinny być zaczepiane do trwale zamocowanych elementów realizowanej konstrukcji lub pomocniczych rusztowań. Jeżeli warunki pracy nie pozwalają na zabezpieczenie się pasami, konieczne jest użycie pomostów roboczych lub siatek ochronnych mocowanych nie niżej niż 2,5m poniżej poziomu pracy montażystów.

W okresie od 1 kwietnia do 14 listopada praca montażowa może odbywać się normalnie, gdy prędkość wiatru nie przekracza 10m/s . Przy prędkości 10-14 m/s nominalny udźwig musi być zmniejszony o 25%, a gdy przekracza 14 m/s - prace montażowe są zabronione.

Prowadzenie montażu jest niedozwolone:

Przy widoczności mniejszej od 30 m,

W czasie opadów atmosferycznych,

Bezpośrednio po opadach, aż do czasu wyschnięcia montowanej konstrukcji

oraz pomostów montażowych,Przy gołoledzi

Przy temperaturze niżej od - 10 C.

Przy montażu w godzinach wieczornych lub nocnych trzeba stosować oświetlenie zapewniające pełną widoczność bez ostrych cieni.

Urządzenia podnośne, jak liny, zblocza, haki, zawiesia, musza być codziennie przeglądane przez operatora w celu stwierdzenia, czy znajdują się w dobrym stanie.

Przed rozpoczęciem pracy na każdej zmianie operator powinien sprawdzać prawidłowość pracy żurawia, wykonując bez obciążenia wszystkie ruchy robocze.

Przed podnoszeniem prefabrykatów, których ciężar jest bliski nominalnego udźwigu, konieczne jest próbne ich podnoszenie na wysokości ok. 50 cm i sprawdzanie stateczności żurawia oraz prawidłowej jego pracy.

Przy za- i wyładunkach nie wolno przemieszczać prefabrykatów ponad kabiną kierowcy maszyny transportowej pomimo że kierowca pojazdu ma obowiązek wyjścia z szoferki, i przebywania poza zasięgiem żurawia.

Prefabrykaty zawieszone za pośrednictwem zawiesia na haku żurawia powinny być przemieszczane przynajmniej 1,5 m ponad zmontowanymi fragmentami konstrukcji, rusztowania lub innymi przedmiotami znajdującymi się na trasie nadziemnego transportu oraz 2,5 m ponad poziomem pracy robotników.

Robotnicy linowi są odpowiedzialni za nieprzekraczanie udźwigów nominalnych maszyn montażowych.

Przy pobieraniu prefabrykatów (lub pojemników z prefabrykatami) z pojazdów transportowych w celu składowania bądź montażu „z kół” należy zapewnić:

Stateczność ładunku w czasie pobierania poszczególnych prefabrykatów,

Bezpieczne poruszanie się ludzi na pojeździe (lub pojemniku) w czasie zaczepiania prefabrykatów na hakach zawiesi,

Dogodne i prawidłowe zaczepianie prefabrykatów na zawiesiach

Dogodne wchodzenie i schodzenie z pomostów pojazdów z eliminacja „wdrapywania się” i zeskoków,

Wyeliminowanie możliwości zaczepienia się prefabrykatów w czasie ich przemieszczania.

W czasie podnoszenia i przemieszczania prefabrykatu zawieszonego na haku nikomu nie wolno znajdować się pod wysięgnikiem.

Montażystom nie wolno zbliżać się do prefabrykatu w celu jego nakierowywania, dopóki nie zawiśnie on na wysokości nie większej niż 0,5m ponad miejscem wbudowania.

Usunięcie tymczasowych zabezpieczeń, szczególnie urządzeń utrzymujących, nie może być dokonywane przed ostateczny zamocowaniem prefabrykatów. Beton złączy konstrukcyjnych powinien uzyskać do tego czasu co najmniej 70% Rb. Decyzję o usunięciu zabezpieczeń wydaje kierownik montażu.

Nie wolno montować dalszych prefabrykatów zanim dźwigające je już wbudowane prefabrykaty nie zostały zamocowane zgodnie z ustaleniami rozwiązań konstrukcji złączy.

Niedozwolona jest praca zespołu montażowego ponad innymi brygadami lub zespołami jednocześnie na obiekcie.

7. Wzór na wydajność (czegoś??)

8. Wzór udźwigu maszyny montażowej

Udźwig nominalny - maszyny montażowej jest to ciężar ładunku, jaki można podnosić przy określonej wartości wysięgu;

![]()

ZESTAW 5

1. Opisać i narysować wykres procesu transportu

2. Sposoby mechanicznego zagęszczania betonu

Zagęszczanie mechaniczne mieszanki betonowej obejmuje:

Wibrowanie

Ubijanie mechaniczne

Wibroprasowanie

Próżniowe odwadnianie

Wibrowanie polega na przekazywaniu mieszance betonowej drgań o wysokiej częstotliwości. Impulsy te wprawiają cząstki mieszanki w ruch dzięki któremu układają się one szczelnie jedna obok drugiej.

Wibrowanie wywołuje zjawisko uplastyczniania mieszanki betonowej. Ziarna kruszywa w ośrodku płynnym układają się szczelnie i wypierają na zewnątrz powietrze zawarte w mieszance. Również cześć wody zawarta w mleczku cementowym występuje na powierzchnie.

Drgania w mieszance betonowej rozchodzą się wielokierunkowo w sposób półkolisty. Promień tak określonej kuli nazywa się zasięgiem oddziaływania wibratora.

Czas trwania wibracji zależy od konsystencji i składu mieszanki betonowej oraz od typu wibratora i jego parametrów technicznych.

Wibrator jest charakteryzowany częstotliwością drgań n, amplitudą a, siłą bezwładności S. Ponadto na efekt wibracji obok konsystencji mieszanki wpływa także czas jej trwania, którego wartość optymalną ustala się doświadczalnie.

Należy pamiętać ze zbytnie przedłużenie czasy wibrowania oraz niewłaściwe jego prowadzenie może doprowadzić nie tylko do pogorszenia właściwości mieszanki, ale także do wystąpienia kawern (pustek) w betonie.

Przy doborze wartości amplitudy oraz częstotliwości drgań wibratora powinno się brać pod uwagę również wielkość i rodzaj użytego kruszywa. A więc im kruszywo jest bardziej szorstkie i o dużych ziarnach, tym większą amplitudę i mniejszą częstotliwość drgań powinien mieć wibrator.

Do mieszanek betonowych o drobnym kruszywie (od 10 do 20mm) należy stosować wibratory o malej amplitudzie i dużej częstotliwości drgań, ponieważ drobne kruszywo ma małą siłę bezwładności.

Na placach budów stosowane są 3 typy wibratorów:

Pogrążalne (wgłębne)

Powierzchniowe

Przyczepne

Pogrążalne

Oddziałują bezpośrednio na mieszankę w wyniku zanurzenia ich w tej mieszance. Średnica skutecznego działania wibratorów zależy od typu wibratora i średnicy końcówki roboczej. Wynosi orientacyjnie 8 do 10 średnic buławy.

Odległości sąsiednich zagłębień wibratorów nie powinny być większe niż 1.5 promienia skuteczności jego działania tak aby strefy oddziaływania częściowo nawzajem się pokrywały

Grubość układanych warstw mieszanki nie powinna przekraczać 0,75 promienia oddziaływania wibratora ( 30-50cm).

Przyczepne:

Składa się z silnika elektrycznego z wirującym mimośrodem. Silnik umieszczony jest na płycie stalowej mocowanej za pomocą śrub do deskowania.

Wibratory działają na mieszankę pośrednio przez deskowanie. Wibrator wywołuje drgania deskowania, które Przenosza się na mieszankę. Siłę wymuszającą Q można określić:

S - współczynnik zależny od kształtu i wymiarów poprzecznego przekroju formowanego elementu

(s = 1,5 dla przekroju kwadratowego, s=0,5 dla przekroju teowego);

mf - masa drgającego deskowania ;

mb - masa mieszanki betonowej wypełniająca deskowanie ;

Oprócz siły wymuszającej przy doborze typu wibratora należy uwzględnić amplitudę. Im betonowany element jest grubszy tym większą amplitudę musi mieć wibrator.

Wibratory przyczepne stosowane są na budowie najczęściej przy zagęszczaniu mieszkanki w slupach i ścianach o grubości w zasadzie nie większej niż 25 cm (mniejszej od promienia oddziaływania), gdyż w grubszych elementach nie następuje równomierne zagęszczenie.

Ze względu na dużą siłę uderzeniową wibratora przyczepnego deskowanie konstrukcji musi by odpowiednio sztywne

Powierzchniowe:

Ustawia się bezpośrednio na powierzchni mieszanki betonowej. Po włączeniu wibratora występuje współdziałanie wibracji z naciskiem wywołanym masa wibratora.

Betonując powierzchniowe elementy o wydłużonym kształcie lepsze efekty można osiągnąć stosując listwy wibracyjne (LWE - elektryczne lub LWP - pneumatyczne) pozwalające na zagęszczenie elementu na całej szerokości. Długość listew wibracyjnych wynosi od 2,7 do 5,7 m

Wibrator powierzchniowy dobrze zagęszcza mieszankę betonowa na głębokość ok. 20 d0 30cm. Stosuje się go do zagęszczania mieszanki betonowej w elementach poziomych o niedużej grubości i rzadko rozstawionym zbrojeniu.

Próżniowe odwadnianie betonu

Technika próżniowa betonu polega na zastosowaniu podciśnienia (ok. 0,06Mpa) do odciągnięcia z mieszanki betonowej nadmiaru wody. Jest to spowodowane tym, ze ssanie powstałe w wyniku działania próżni (podciśnienia), odprowadzając pewna ilość wody, powoduje zagęszczenie mieszanki, przy czym ilośc wody zawartej w mieszance betonowej po zakończeniu procesu próżniowego odwadniania jest wystarczająca do zapewnienia prawidłowego przebiegu wiązania betonu.

Efekt próżnowania jest szczególnie widoczny przy mieszankach bardziej ciekłych (plastyczna i półciekła) ułatwiających rozprowadzenie jej w deskowaniu. Odciągnięcie wody powoduje obniżenie współczynnika w/c, a zatem wzrost wytrzymałości w porównaniu do mieszanki o tej samej ilości cementu, a wyższym w/c.

W wyniku zastosowania próżniowego odwadniania uzyskuje się poprawie większości parametrów właściwości betonu, a także korzyści organizacyjne co w efekcie pozwala na skrócenie cyklu inwestycyjnego.

3. Mechanizacja kompleksowa - wyjaśnić

Wszystkie maszyny wchodzące w skład zespołu wykonującego proces złożony pracują w sposób ciągły, a jest to możliwe dzięki pracy równomiernej i zharmonizowanej pod wzg. wydajności maszyn

4. Jak wyznaczamy wysokość podnoszenia maszyny montażowej

Wysokość podnoszenia - największa wysokość, jaką może osiągnąć hak maszyny montażowej, mierzona od poziomu jej ustawienia;

5. Czynniki wpływające na dobór maszyn do robót ziemnych

Przy doborze maszyn do robot ziemnych należy brać pod uwagę czynniki:

Rodzaj gruntu i jego własciwosci

Odległość transportu;

Rodzaj i ilość robot oraz stopień ich koncentracji bądź rozproszenia terenowego;

Gabaryty przekopów, nasypów oraz rozmiary i konfiguracje wykopów, nasypów, odkładów fizykomechaniczną, charakterystykę gruntu, odpowiedni do tych czynników musi być dobrany sprzed roboczy maszyn;

Warunek ciągłości lub niezmiennego szerokości frontu pracy maszyn;

ZESTAW 6

1. Proces budowlany

2. Techniki montażu

Narastania, tj. kolejnego ustawiania jednych elementów (lub ich zespołów) na drugich i łączenia ich

Podbudowania, co ma miejsce, gdy zmontowana część konstrukcji jest podnoszona z jednoczesnym podstawianiem i przyłączaniem od spodu jej kolejnych segmentów, scalonych uprzednio w innym miejscu

Podnoszenia pionowego części lub całej konstrukcji zmontowanej (scalonej) na poziomie terenu lub w pobliżu miejsca montażu głównego

Nasuwania, gdy po wstępnym zmontowaniu konstrukcji (lub jej części), w dogodnym do tego miejscu, nasuwa się ją w całości na fundamenty,

Obrotu, gdy po wstępnym zmontowaniu konstrukcji w pozycji poziomej doprowadza się ją do pozycji pionowej, stosując obrót wokół punktu podparcia na fundamencie,

Montażu na rusztowaniach, gdy poszczególne elementy lub części montowanej konstrukcji przed ich ostatecznym zamocowaniem opiera się na uprzednio przygotowanym rusztowaniu ciągłym,

Wspornikową, występującą w przypadku, gdy poszczególne elementy montowanej konstrukcji łączy się kolejno w taki sposób, że powstają sztywne układy wspornikowe będące w stanie przenieść własny ciężar i ciężar montującej je maszyny.

3. Podział maszyn ładunkowych

Załadunkowe (wyłącznie załadunek)

Wyładunkowe (wyłącznie wyładunek)

Ładunkowe (mogą dokonywać, zależnie od zapotrzebowania procesy załadowania lub wyładowania np. ładowarki chwytakowe, żurawie)

Uniwersalne (poprzez wymienny osprzęt mogą być wykorzystywane do różnorodnych robót ładunkowych w zakresie materiałów sypkich i sztukowych)

- Ładowarki ( prace załadunkowe i wyładunkowe materiałów sypkich; wykonywanie płytkich wykopów; zasypywanie rowów i wykopów, obsyp budynków; przenoszenie gruntu na odkład; wykonywanie obwałowań)

- Wózki podnośne ( prace załadunkowe i wyładunkowe materiałów sypkich; pobieranie i przemieszczanie materiałów ze składowisk)

- Maszyny ładunkowe uniwersalne ( załadunek materiałów sypkich; załadunek i wyładunek materiałów sztukowych; pobieranie i przemieszczanie materiałów ze składowisk)

- Suwnice 9 załadunek i wyładunek materiałów sztukowych; pobieranie i przemieszczanie materiałów ze składowisk)(suwnice: bramowe, pomostowe)

4. Techniki pielęgnacji betonu

Metody pielęgnacji betonu :

wilgotnościowa

metoda mokra (nawilżanie przez zraszanie, utrzymanie elementu pod woda, przykrycie mokra tkanina)

metoda zachowania wilgoci własnej (przykrycie folia, pokrycie preparatem powłokotwórczym)

temperaturowa

okres zimowy ( podgrzewanie składników, modyfikacja składu mieszanki, metoda zachowania ciepła, ELEKTRONAGRZEWANIE, STOSOWANIE `CIEPLAKOW'

okres letni (chłodzenie powierzchniowe, chłodzenie wewnętrzne - rurowe, izolacja termiczna - deskowanie elementów cienkościennych lub masywnych z wykorzystywaniem wody, lodu lub ciekłego azotu)

mechaniczna (zabezpieczenie przed uszkodzeniem mechanicznym i drganiami)

5. Jak obliczyć wydajność koparki - wzór i opisać

![]()

60 - współczynnik przeliczeniowy jednostek

N - liczba cykli koparki na minutę

q- pojemność geometryczna naczynia roboczego [m^3]

![]()

- współczynnik spoistości gruntu

![]()

- współczynnik napełnienia naczynia

![]()

- współczynnik wykorzystania czasu pracy

Wyszukiwarka