1. Definicje ogólne.

Odlew - produkt uzyskany przez wypełnienie formy odlewniczej ciekłym stopem odlewniczym.

Forma odlewnicza - zespół elementów, które po złożeniu tworzą wnękę o kształcie odpowiadającym kształtowi odlewu. Formy odlewnicze można podzielić:

Według krotności użycia na:

Jednorazowe - przeznaczone do jednokrotnego użytku;

Półtrwałe - przeznaczone do parokrotnego użytku;

Trwałe - przeznaczone do wielokrotnego użytku;

Według rodzaju tworzywa na:

Piaskowe;

Metalowe;

Z innych tworzyw (np.: cementowe, gumowe).

Tworzywa na formy odlewnicze = tworzywa formierskie = materiały formierskie - są to wszystkie surowce, materiały i produkty, które pośrednio i bezpośrednio wykorzystuje się do wykonywania i wykończania form odlewniczych. Jednak określenie „materiały formierskie” odnosi się zwykle tylko do tworzyw stosowanych do wykonywania form piaskowych.

Masa formierska - przerobiona w określony sposób mieszanina różnych materiałów formierskich dobranych w odpowiedniej proporcji. Cały czas zwiększa się liczba mas, które nadają się do wykonywania i formy i rdzeni, dlatego też zanika tradycyjny podział mas na: formierskie i rdzeniowe.

Nazewnictwo mas: np.: Masa z bentonitem, masa z olejem, a nie: masa bentonitowa czy masa olejowa. Nazwa typu „masa bentonitowa” sugeruje, że podstawowym składnikiem jest bentonit, co jest nieprawdą.

Osnowa - główny, sypki składnik masy formierskiej. Jest to przeważnie minerał o określonym składzie mineralogicznym, chemicznym i ziarnowym (np.: piasek kwarcowy). Niekiedy osnowa jest mieszaniną różnych minerałów, np.: piasków chromitowego i cyrkonowego. Jeżeli główny składnik ma ziarna większe od 0,02 mm, określa się go jako „osnowa piaskowa”.

Materiał wiążący, czynnik wiążący - element nadający sypkiej osnowie określoną wytrzymałość mechaniczną, umożliwiającą otrzymanie odlew o założonych kształtach i wymiarach. Materiałami wiążącymi są: lepiszcze, glina formierska, spoiwo. Są przypadki, w których osnowa jest równocześnie materiałem wiążącym, np.: gips.

Do czynników wiążących zalicza się: podciśnienie, pole elektromagnetyczne, minusową temperaturę.

Piasek formierski - kwarcowa skała osadowa (najczęściej sypka), charakteryzująca się właściwościami, które predysponują ją do sporządzania mas formierskich. Obecnie najkorzystniejsze uznaje się złoża piasków formierskich składające się z ziarn samej kwarcowej osnowy piaskowej. Materiał taki określa się jako „piasek kwarcowy”. Jeżeli obok osnowy piaskowej znajduje się „lepiszcze” - naturalny materiał wiążący (ziarno do 0,02 mm) wtedy surowiec taki określa się mianem „piaskiem naturalnym”.

W przypadku piasków o osnowie innej niż kwarcowa, nie stosuje się nazwy „piasek formierski”. Tylko wymienia się materiał, np.: piasek cyrkonowy, chromitowy, grafitowy itp.

Glina formierska - naturalny materiał wiążący, o dużej zawartości minerałów ilastych i o określonym składzie ziarnowym.

Spoiwo - surowiec, materiał albo produkt organiczny lub nieorganiczny wykazujący zdolność wiązania ziarn osnowy.

Powłoka - materiał lub mieszanina materiałów w stanie sproszkowany, ciekłym lub w postaci pasty, nanoszony cienką warstwą na powierzchnię rdzenia lub wnęki formy. Wyróżnia się powłoki:

Ochronne;

Aktywne

Wzmacniające;

Adsorbujące.

2. Podział mas i reprezentatywne technologie wykorzystujące rodzaje, gatunki o odmiany mas.

Masy można podzielić według:

przeznaczenia:

do odlewów staliwnych [MST]

do odlewów żeliwnych [MŻ]

do odlewów z metali nieżelaznych [MN]

zastosowaniu przy formowaniu:

formierska [MF]:

przymodelowa [MFP]

wypełniająca [MFW]

jednolita [MFJ]

rdzeniowa [MR]

stopnia zużycia:

wyjściowa [MA]

używana [MU]

odświeżona [MO]

zużyta [MX]

składu, sposobu wiązania i konsystencji:

z materiałami wiążącymi:

z lepiszczem

klasyczne [MK]

specjalnie [MKS]

ze spoiwami

utwardzane w temperaturze otoczenia:

samoutwardzalne [SMS i CMS]

szybkoutwardzalne [SMSz CMSz]

wiążące w podwyższonej temperaturze

szybkowiążące [SMT i CMT]

wolnowiążące [SMW i CMW]

bez materiałów wiążących:

suche [SMB]

wilgotne [WMB]

generacji:

I generacji - materiał wiążący: lepiszcze;

II generacji - materiał wiążący: spoiwo;

III generacji - bez materiałów wiążących (wiązanie fizyczne);

IV generacji - masy wiązane za pomocą biopolimerów.

1K - zawartość lepiszcza: <0,2%

2K - <0,5%

3K - <1,0%

4K - <2,0%

5K - 2-8%

6K - 8-15%

7K - 15-35%

liczba ziarnistości L;

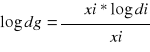

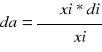

średnia geometryczna dg;

średnia arytmetyczna da;

średnia harmoniczna dh;

średnia wielkość ziarna d50;

mediana dm

numery sit, na których zebrała się frakcja główna;

reprezentatywna średnica ziarna dr.

wartość frakcji głównej Fg;

współczynnik rozdziału So;

wskaźnik nachylenia Sk;

stopień jednorodności GG;

jakościowej (mikroskopowa);

ilościowa (wskaźnik kształtu0.

wilgotność;

gęstość, gęstość pozorna, gęstość usypowa, gęstość stanie spulchnionym;

odkształcalność;

płynność;

zdolność do odwzorowywania powierzchni;

zdolność do zagęszczania się (zagęszczalność);

przyczepność;

osypliwość i ścieralność;

przepuszczalność;

wytrzymałość;

skuteczność mieszania;

ciepło właściwe c2 - J/(kg*K);

współczynnik przewodzenia ciepła λ2 - W/(m*K);

współczynnik wyrównywania temperatury (przewodzenie temperatury) a2 - m2/s;

współczynnik akumulacji ciepła b2 - J/(s^(1/2)*m2*K);

grawitometryczne - polega na ubytku masy;

chemiczne - ciśnienie/objętość powstałego acetylenu, ubytek amoniaku;

fizyczne - gęstość pozorna, zagęszczalność, objętość wydzielonej wody, czas przejścia ultradźwięków;

elektryczne - przenikalność, stratność, oporność, przewodność właściwa;

elektrojądrowe - stopień pochłaniania, straty energii, neurony termiczne.

w temperaturze otoczenia Oo;

w podwyższonej temperaturze Ot.

Metoda Dieterta - polega na pomiarze ubytku wysokości kształtki standardowej między 4 a 5 uderzeniem ubijaka standardowego. Wartość płynności oblicza się ze wzoru: Pd=100-40*x [%], gdzie x to ubytek wysokości.

Metoda stosunku gęstości - polega na wyznaczeniu stosunku objętości próbki standardowo zagęszczonej Vz do objętości próbki w stanie spulchnionym Vs. Wartość oblicza się ze wzoru: Wp=Vz/Vs. Im wyższa wartość Wp tym lepsza płynność.

Metoda zrzucania „shatter test” - polega na zrzuceniu, zważonej znormalizowanej kształtki walcowej z wysokości 6 stóp na poziomą płytę metalową. Po rozbiciu, płytę obraca się o 90°, wskutek czego kawałki masy zsuwają się na sito o oczkach ½” na ½”. Kawałki pozostałe na sicie waży się z dokładnością do 0,1g.

Metoda swobodnej płynności - polega na zrzuceniu masy (150g i przesianej przez sito o oczkach 4x4 mm) z wysokości 3 stóp na sito o oczkach 6x6 mm. Miarą płynności jest ilość masy w [g], jaka przejdzie przez sito.

Metoda Orłova - polega na pomiarze twardości na 2 poziomach kształtki znajdujących się w różnych odległościach od tłoka prasującego. Kształtka walcowej Ø50x50 pod ciśnieniem 2 MPa z włożoną na dno wkładką o wysokości 30 mm, w kształcie połowy walca. Wartość płynności Orłova oblicza się ze wzoru: Po-Ta/Tb*100 [%] Ta - twardość przy dnie, Tb - twardość przy wkładce. [rysunek].

Normalna (bez dysz) - tylko aparaty kloszowe. Badanie polega na pomiarze czasu przepływu 2000 cm3 powietrza przez kształtkę, jednocześnie odczytując średnie ciśnienie. Wartość przepuszczalności wynika ze wzoru: P=0,05*l/(p*t) [m2/(Pa*s)]; t - czas przepływu 2000 cm3 powietrza [s].

Pospieszna - zastosowanie dyszy powoduje zmniejszenie ilości przepływającego powietrza w jednostce czasu przez badaną kształtkę oraz spadek ciśnienia p z panującego w przewodach do ciśnienia p1 w tulejce pod kształtką. Objętość powietrza przepływająca przez dysze jest równa objętości przepływająca przez kształtkę.

Mas wilgotnych lub świeżych Rw;

Mas suszonych Rs;

Mas utwardzanych Rw.

osnowa piaskowa i glina formierska

same piaski naturalne bądź z dodatkiem osnowy albo gliny formierskiej.

dostępność i taniość podstawowych surowców;

duża trwałość i praktycznie nieograniczona żywotność mas;

dostateczna wytrzymałość mas;

mała szkodliwość dla otoczenia (masy klasyczne bez dodatków)

mała płynność;

stosunkowo mała wytrzymałość w stanie wilgotnym;

mała podatność i zła wybijalność mas suszonych;

konieczność długotrwałego suszenia w przypadku odlewania do form suszonych.

Naturalne - piasek naturalny + woda + dodatki;

Półsytetyczne - piasek naturalny + glinka/piasek kwarcowy + woda + dodatki;

Syntetyczne - piasek kwarcowy + bentonit + woda + dodatki;

Gliniaste.

Zawartością lepiszcza

Składem ziarnowym:

Średnią wielkość ziaren;

Jednorodnością;

Kształtem.

3-5 cz. wag. do masy świeżej;

0,4-0,6 cz. wag. do masy odświeżanej.

melasa - do 3,5 cz. wag.;

polifosforany;

kwas ortoborowy.

oddzielić masę przepaloną od nie przepalonej;

zabezpieczyć masę syntetyczną przed zanieczyszczeniem masą rdzeniową;

usunąć z powierzchni ziarn osnowy przywarty bentonit (proces oolityzacji), gdyż stopień ootylizacji powyżej 10% wyraźnie obniża temperaturę spiekania osnowy;

usunąć pył powstały w wyniku: przepalenia bentonitu, starcia powierzchni ziarn osnowy piaskowej zootylizowanej otoczki, pękania ziarn osnowy, obecności dodatków.

pneumatyczna;

mechaniczna;

cieplna;

kombinowana;

mokra.

Według aktualnej wiedzy i stosowanych metod zaleca się przede wszystkim metodę mechaniczno-pneumatyczną.

ze względu na wytrzymałość (wytrzymałość przeliczona na 1% spoiwa):

klasa I - Rmu >0,5 MPa

klasa II - Rmu=0,3-0,5 MPa

klasa III - Rmu<0,3 MPa

ze względu na sposób wiązania

wiążące chemicznie

wiążące przez krzepnięcie

wiążące przez odwadnianie

masy samoutwardzalne (SMS, CMS)

masy szybkoutwardzalne (SMSZ, CMSZ)

masy szybkowiążące (SMT, CMT)

obniżenie kosztów produkcji

zmniejszenie pracochłonności wykonania odlewu

wyeliminowanie potrzeby suszenia form i rdzeni

daje się łatwo mechanizować i automatyzować.

niezbyt dobra wybijalność

przyczepność do modeli i rdzennic.

osnowa piaskowa - piasek kwarcowy lub chromitowy, a niekiedy oliwinowy (dwie ostatnie osnowy stosuje się w zasadzie tylko w odlewnictwie staliwa)

spoiwo - olej schnący, zawierający utleniacze w postaci: nadboranów, nadwęglanów i nadtlenków, np. olej lniany oksydowany /1,2-2,5 cz. wag./

utwardzacz (przyspieszacz) - np. naftalen kobaltu /7-10% w stosunku do oksydowanego oleju/

inicjator - np. wodoronadtlenek cykloheksanonu /3-5% w stosunku do ilości oleju/

dobra płynność,

mała osypliwość,

dobra wybijalność,

wydzielająca się podczas destrukcji cieplnej oleju akroleina posiada silne właściwości rakotwórcze

Możliwość uzyskania w nich odlewów o stosunkowo dużej dokładności wymiarowej

Możliwość wykonania skomplikowanych rdzeni bez dzielenia na części

Dobra wybijalność i zmniejszona pracochłonność wykonywania form i rdzeni

Wiązanie w temperaturze otoczenia

Mała zawartość spoiwa

Stosunkowo długi czas wiązania

Krótka żywotność

Szkodliwość wydzielających się gazów

Stosunkowo wysoki koszt masy

Mocznikowo-formaldehydowo-furfurylowe [MF/AF]

Fenolow-formaldehydowo-furfurylowe [FF/AF]

Mocznikowo-fenolowo-formaldehydowo-furfurylowe [MF/FF/AF]

Formaldehydowo-furfurylowe [F/AF]

Kwas ortofosforowy V i mieszanki kwasu ortofosforowego i siarkowego VI, do żywicmocznikowo-formaldehydowo-furfurylowych i formaldehydo-furfurylowych

Kwas paratoluenosulfonowy (CH3C6H4SO3H) do żywic mocznikowo-formaldehydowo-furfurylowych, fenolowoformaldehydowo-furfurylowych i żywic mocznikowo-fenolowo-formaldehydowo-furfurylowych

Dobra płynność, przepuszczalność, wybijalność

znacznie krótszy czas utwardzania niż masy wolnowiążące (tylko oddziaływanie temperatury)

w gotowym rdzeniu lub formie, w stosunku do SMSZ, mają mniejszą gazotwórczość

duża żywotność masy

dłuższy czas utwardzania aniżeli masy SMSZ

mniejsza dokładność wymiarowa odlewów wykonanych w SMT niż w SMSZ

Croninga (formowanie skorupowe),

klasyczny hot-box (gorącej rdzennicy),

warm-box (ciepłej rdzennicy),

Thermoschock (skokowego utwardzania cieplnego),

warm air (z przedmuchiwaniem podgrzanym powietrzem).

piasek kwarcowy płukany o zawartości lepiszcza max. do 0,5%,

żywica termoutwardzalna (np. fenolowo -formaldehydowa typu nowolak, mocznikowo -formaldehydowa, furanowa) w ilości 1,5 -3%,

katalizator (najczęściej kwas fosforowy), w ilości 5 -25% w stosunku do żywicy

krótki czas wykonania rdzenia łącznie z procesem utwardzania,

łatwość automatyzacji procesu wytwarzania rdzeni,

duża dokładność wymiarowa rdzeni.

czysty, płukany i drobnoziarnisty piasek kwarcowy,

4 -8% sproszkowanej nowolakowej żywicy fenolowej,

10 -12% w stosunku do żywicy urotropiny jako utwardzacza,

0,1% nafty jako środka powodującego lepsze rozprowadzenie żywicy

oczyszczenie płyty modelowej i pokrycie jej oddzielaczem np. olejem silikonowym,

podgrzanie elektrycznie lub gazowo płyty modelowej do temperatury 220 -300 C,

obrót płyty modelowej o 180Oi połączenie ze zbiornikiem z masąskorupową,

obrót płyty modelowej ze zbiornikiem do pierwotnego położenia i przetrzymanie przez okres 6 -25 s -powstanie skorupy,

ponowny obrót o 1800-masa opada, odłączenie zbiornika z masą,

utwardzanie skorupy w temperaturze 300 -4000C przez 1 -3min,

zdjęcie skorupy i klejenie połówek form skorupowych za pomocą klejów żywicznych-zalewanie form.

możliwość zastosowania do wszystkich stopów odlewniczych, (ze względów ekonomicznych stosowane głównie dla żeliw, najczęściej w przemyśle motoryzacyjnym),

zyskanie odlewów o małej chropowatości powierzchni i dużej dokładności wymiarowej,

możliwość uzyskania odlewów o cienkich ściankach,

częściowe lub całkowite wyeliminowanie obróbki skrawaniem,

łatwość automatyzacji i mechanizacji procesu.

wysoki koszt materiałów formierskich,

skomplikowane i drogie maszyny do formowania,

ograniczenie masy odlewu do 100kg, (najczęściej 20 -30 kg).

osnowa piaskowa - piaski stosowane w tej metodzie powinny odpowiadać wymaganiom stosowanym w przypadku gorącej rdzennicy

spoiwo i utwardzacz - żywica /1,1-1,2 cz. wag/ składająca się z polimeru alkoholu furfurylowego - dihydroksymetylofuranu (57-58%) i alkoholu furfurylowego (39-40%) utwardzana siarczanami (IV) z mocznikiem; aktywna żywica /1,3%/ furfurylowa zawierająca około 70% alkoholu furfurylowego utwardzana substancja zawierającą roztwór chlorku miedzi; żywica /1,2-1,3%/ furfurylowa z większą zawartością alkoholu furfurylowego utwardzana pochodną kwasu sulfonowego. Dodatek utwardzacza wynosi 10-30% w stosunku do ilości żywicy.

ilość wydzielających się gazów mniejsza niż w metodzie gorącej rdzennicy,

mała zawartość azotu w spoiwie zabezpiecza przed powstawaniem nakłuć,

zużycie energii 25-35% mniejsze niż w metodzie gorącej rdzennicy,

powierzchnia odlewów jest zwykle dobra i nie jest konieczne stosowanie powłok ochronnych

płynność masy gorsza niż piasek powleczony,

rdzenie narażone na deformację w podwyższonej temperaturze,

szkodliwość dla otoczenia zależy od rodzaju żywicy i utwardzacza.

osnowa piaskowa - suchy piasek kwarcowy o temp do 25°C /100 cz. wag./

spoiwo - żywica fenolowo-mocznikowo-formaldehydowa /do 3 cz. wag./

utwardzacz - moczni+AlCl3·6H2O+gliceryna+woda /10-15% w stosunku do żywicy/

SMT wstrzeliwuje się do nagrzanej do temp 80-100°C połówki rdzennicy pokrytej oddzielaczem (np. mieszanina nafty i oleju maszynowego)

po wstrzeleniu masy do drugiej połówki rdzennicy składa się obie połówki i następuje ich łączenie bez użycia kleju

zdejmuje się górną połówkę rdzennicy

rdzeń leżący na dolnej połówce rdzennicy wprowadza się do pieca tunelowego (temp w piecu 250-300°C, czas przejazdu rdzenia 6-20 min.)

po utwardzeniu rdzeń wyjmuje się z rdzennicy

seryjna produkcja cienkich i płaskich rdzeni o dokładnym zachowaniu kształtów, łatwym odprowadzaniu gazów i bardzo dobrej wybijalności

rdzenie można stosować bez powłok ochronnych

szkodliwość dla otoczenia

osnowa piaskowa - przede wszystkim piasek kwarcowy o temp. 18-25°C, ale mogą być stosowane inne materiały /100 cz. wag./

spoiwo - organiczne: żywice syntetyczne, zwykle fenolowo-formaldehydowo-furfurylowe, fenolowo-formaldehydowe lub mocznikowo-formaldehydowe modyfikowane alkoholem furfurylowym /zwykle 2 cz. wag./; nieorganiczne: sproszkowany krzemian sodu + woda /po 1 cz. wag./ lub roztwór wodny fosforanu sodu /4 cz. wag./

utwardzacz - roztwory (najlepiej alkoholowe) kwasu paratoluenosulfonowego lub ortofosforowego (VI) /20-55% w stosunku do dodatku żywicy/

zagęszczenie masy

przedmuchiwanie powietrzem podgrzanym do temperatury 150-230°C przez 10-20 s.

można pokryć rdzenie powłoką ochronną (najlepiej alkoholową)

Większa dokładność wymiarowa, nie ma cyklicznych zmian temperatury

Zmniejszone koszty produkcji rdzeni

Zmniejszenie zużycia energii w odlewni

Możliwość szybszej wymiany rdzennic

Masa dobrze utwardzona w całej objętości

Masa ma dobrą wytrzymałość dobrą płynność i wybijalność

Stosunkowo wysoka cena składników spoiwa

Duża wrażliwość na wilgoć

Nieprzyjemny zapach

Toksyczność utwardzacza

Umożliwia pełne wykorzystanie właściwości osnowy piaskowej

Poważnie ogranicza gazotwórczość

Poważnie ogranicza przygotowanie surowców i przerób masy

Umożliwia ponowne użycie masy, bez regeneracji

Zmniejsza ilość sprowadzanych materiałów

Zmniejsza koszty masy

Zmniejsza szkodliwość dla otoczenia

O prostych kształtach, masie do 200g, pracujących w temp. 1550 C

O złożonych kształtach masie do 200g, temp.1600 C

O złożonych kształtach, masie do 500g, temp. 1700 C

Rdzenie stosowane do produkcji wydrążonych łopatek turbinowych

Zakrycie porów masy i zapobieżeniu penetracji ciekłego stopu odlewniczego w głąb masy

Zmniejszeniu adhezji tworzywa formy do powierzchni odlewu

Przeciwdziałaniu powstaniu fałd i pęknięć włoskowatych

Ma ogniotrwałość wyższą niż temperatura wlewanego do wnęki formy ciekłego stopu odlewniczego.

Wykazuje odpowiednią wytrzymałość powierzchniową i jest silnie związana z powierzchniową warstwą tworzywa formy lub rdzenia

Nie pęka podczas suszenia lub utwardzania i nie łuszczy podczas odlewania

Nie reaguje z tlenkami metali w podwyższonej temperaturze

Dobrze przeciwstawia się erozji wpływającego do wnęki formy ciekłego stopu odlewniczego

Roztwór wodny ługu posiarczanowego, nanoszony na powierzchnię wnęki formy z masy klasycznej w celu zmniejszenia osypliwości

Dyspersje wodne polimerów o stężeniu 40-50%, nanoszone na powierzchnię wnęki wilgotnej formy z masy z bentonitem, zmniejszają osypliwość

Roztwory alkoholowe żywic syntetycznych, nanoszone ma powierzchnie rdzeni sporządzonych z mas z innymi spoiwami, zwiększa wytrzymałość powierzchniowej warstwy masy, przy równoczesnej lepszej wybijalności rdzeni zawierających mało szkła wodnego

Szkło wodne sodowe, nanoszone niekiedy na powierzchnię formy i rdzeni wykazujących skłonność do osypywania się

Dyfuzję składników osnowy do powierzchniowej warstwy odlewu

Stopienie składników osnowy przez warstwę ciekłego stopu odlewniczego, stykającą się z powłoką ochronną

Przenikanie ciekłego stopu odlewniczego w pory między ziarnami osnowy powłoki aktywnej.

Ciekłe; osnowa(jedno lub wielowarstwowa), materiały na osnowę: Bi, C, Co, Cr, Mg, Mo, Ni, S, Sb, Sn, Te, Ti, W. Materiał wiążący: szkło wodne sodowe lub glina ogniotrwała bentonit, dekstryna. Rozcieńczalnikiem jest zwykle woda, może być też alkohol.

sypkie

Usunięcie zanieczyszczeń mechanicznych, głównie metalowych

Usunięcie warstewki materiału wiążącego z powierzchni ziarn osnowy piaskowej

Usunięcie oddzielanego od ziarn materiału wiążącego oraz pyłu zawartego w zużytej masie

Wyodrębnienie ziarn regeneratu o określonej wielkości i jednorodności

Mechaniczną

Pneumatyczną

Cieplną(termiczną)

Mokrą

Kombinowaną

Usuwanie mas z form oraz z odlewów

Wstępne rozdrobnienie masy lub mielenie

Przesiewanie i usuwanie nadziarna

Usuwanie zanieczyszczeń mechanicznych

Usuwanie warstewki materiału wiążącego z powierzchni ziarn osnowy piaskowej(właściwa regeneracja)

Dodatkowa obróbka materiału(odpylanie, klasyfikacja)

Transportowanie

Składowanie

W mechanicznej metodzie, maszyny w których zachodzi kruszenie, ścieranie lub uderzanie masy, celem usunięcia z powierzchni ziarn osnowy piaskowej warstewki materiału wiążącego

Pneumatyczna; usuwanie warstewki materiału wiążącego następuje w wyniku zderzenia się i ocierania ziarn masy w strumieniu powietrza

Cieplna; przez spalenie spoiwa organicznego, zakres temperatur w regeneratorze wynosi 700-900 C

Mokra; mieszaninę wody i masy poddaje się operacji ocierająco-płuczącej, w urządzeniach wytwarzających silny ruch wirowy, w czasie którego ziarna masy ocierają się o powierzchnię elementów wytwarzając ruch i o siebie.

Kombinowane; stosowane celem zwiększenia efektywności procesu

3. Metody oznaczania lepiszcza oraz składu ziarnowego piasków pod względem wielkości, jednorodności i kształtu.

![]()

Oznaczanie zawartości lepiszcza opiera się na prawie Stokesa, które mówi nam o prędkości opadania cząstki w cieczy.

Zasada pomiaru polega na odmyciu lepiszcza z powierzchni ziarn osnowy i następnym oddzieleniu z wykorzystaniem prawa Stokesa. Oddzielanie odbywa się na drodze dekantacji lepiszcza z nad ziaren osnowy.

Przeprowadzanie: próbka 120-130g materiału, suszenie w 105-110°C, odważenie 50±0,1g, wsypanie do szklanego słoja, zalanie 475 cm3 wody wodociągowej oraz 25cm3 3% roztworu NaOH, mieszanie w aparacie LSz1 przez 5 minut. Po zakończeniu mieszania spłukać mieszadło, napełnić słój do poziomu 150mm, odstawić na 10 min. Po tym czasie przeprowadzić dekantację lewarem Ø6mm do poziomu 25mm. Po dekantacji ponownie się wlewa wodę (silnym strumieniem) do górnej kreski, odstawia się na 10 min i ponownie dekantuje. Każde następne odstawianie trwa 5 min. Dekantacje przeprowadza się do czasu uzyskania klarownej cieczy nad obmytymi ziarnami. Pozostałą osnowę, przenosi się za pomocą tryskawki na sączek, suszy się w 105-110°C oraz waży z dokładnością 0,1g.

Operację przeprowadza się dla drugiej, 50g próbki.

Wynik oznaczenia podaje się w [%] ze wzoru A=(B-b)*100/B [%]

Gatunki piasku:

Skład ziarnowy piasków (wielkość, jednorodność, kształt).

Wielkość. Największe zastosowanie w odlewnictwie, umożliwiające scharakteryzowanie ziarn pod względem wielkości, znalazły następujące parametry:

Średnia geometryczna wyraża się wzorem:

Średnia arytmetyczna:

xi - odsiew przeliczony w procentach

di - średnia wielkość ziarn zbierających się na danym sicie.

Średnia harmoniczna: ![]()

xi - odsiew przeliczony w stosunku do jedności.

Podział: żwirek, gruby, średni drobny, bardzo drobny, miałki.

Jednorodność osnowy określają:

Frakcja główna - suma odsiewów przeliczonych z trzech sąsiednich sit, na których zebrała się największa ilość osnowy.

Współczynnik rozdziału - wyznacz się na podstawie wykresu krzywej sum sporządzonego metodą AFS.

![]()

gdzie: P25 i P75 - prześwity oczek, odpowiadające sumie odsiewów przeliczonych 25% i 75% w μm.

Wskaźnik nachylenia - charakteryzuje nachylenie krzywej sum:

![]()

dm - mediana w μm.

Stopień jednorodności - różnica wartości sum odsiewów przeliczonych odpowiadających oczkom dla 4/3 d50 i 2/3 d50.

Podział: jednorodny Fg>60%, małojednorodny Fg=60-80%, niejednorodny Fg<60%

Kształt osnowy - ustala się za pomocą dwóch metod

Metoda jakościowa - opiera się na wzrokowej ocenie kształtu ziarn poszczególnych odsiewów osnowy piaskowej, oglądanych pod mikroskopem stereoskopowym.

Metoda ilościowa - miernikiem ziarn osnowy jest wartość wskaźnika kształtu Wk:

![]()

Sw - powierzchnia właściwa [m2/kg]

St - powierzchnia właściwa teoretyczna [m2/kg]

4. Właściwości technologiczne i termofizyczne mas formierskich i rdzeniowych.

Właściwości technologiczne:

Właściwości termofizyczne (2 - oznacza tworzywo formy):

Wilgotność - woda, która zostaje usunięta z materiału formierskiego w temperaturze 105-110°C. Jest to woda adsorpcyjna, kapilarna oraz swobodna. Zawartość wilgoci podaje się z [%] ze wzoru: W=(ma-mb)*100/ma [%]. ma - masa wilgotna, mb - masa sucha.

Metody oznaczania wilgotności:

Gęstość - stosunek masy do objętości litej próbki materiału.

Gęstość pozorna - stosunek masy do objętość zajmowanej przez materiał ziarnisty łącznie z porami.

Gęstość usypowa - gęstość masy luźno usypanej.

Gęstość w stanie spulchnionym - gęstość masy przesianej przez sito o oczkach 4x4mm.

Odkształcalność - zdolność masy do zmiany kształtu lub wymiarów przy zachowaniu ciągłości materiału. Odkształcalności:

Płynność - zdolność masy do maksymalnego i równomiernego zagęszczenia się przy minimalnym nakładzie pracy.

Płynność zrzucania oblicza się z wzoru: Pz=(Qc-Qz)*100/Qc [%]

Qc - masa całkowita kształtki [g];

Qz - pozostałość na sicie [g].

Im wyższa wartość Pz, tym lepsza płynność.

Zdolność do zagęszczania (zagęszczalność) - ubytek wysokości słupa (w określony sposób) spulchnionej masy pod wpływem zagęszczania. Zagęszczalność wyznacza się za pomocą prasowania pod ciśnieniem 1 MPa. Wartość zagęszczalności odczytuje się bezpośrednio ze skali lub oblicza ze wzoru: Z=(H-h)*100/H. H - wysokość luźno nasypanej masy (100 [mm]), h - wysokość zagęszczonej kształtki [mm].

Przyczepność - zdolność masy do przylepiania się do powierzchni oprzyrządowania modelowego. Próby: stożkowa oraz Levelinka.

Osypliwość - zdolność osypywania się cząstek masy pod wpływem utraty wytrzymałości (wilgotności). Wartość: S=(a-b)*100/a; a - masa kształtki przed badaniem, b masa kształtki po badaniu. Oznaczanie: Lampa, temp. 95°C, czas: 5 min.

Ścieralność - zdolność osypywania się cząstek masy pod wpływem działania czynników mechanicznych (transport, zakładanie rdzeni, składanie form, zalewnie form). Wartość, tak jak wartość osypliwości. Oznaczanie: aparatem Dlezeka, Janickiego, HSW

Przepuszczalność - zdolność masy do odprowadzania gazów.

![]()

v - objętość powietrza przepływającego przez kształtkę walcową [m3]

l - wysokość kształtki [m]

F - powierzchnia przekroju kształtki [m2]

T - czas w jakim v [m3] powietrza przepłynie przez kształtkę [s]

P - ciśnienie powietrza w przestrzeni pod kształtką [Pa]

Metody oznaczania:

Wytrzymałość - graniczny nacisk jednostkowy podany w [MPa], przy którym następuje zniszczenie badanej kształtki. Wytrzymałości:

5. Masy generacji I - wiązane lepiszczami.

Masy klasyczne. Głównymi składnikami mas klasycznych są:

Zalety mas klasycznych:

Wady mas klasycznych:

Masy syntetyczne. Główne składniki: osnowa i glina formierska (piasek - generalnie kwarcowy, bentonit, woda i dodatki). Bentonity stosuje się do mas przeznaczonych do odlewania w formach wilgotnych., zaś gliny kaolinitowe - w formach suszonych.

Woda jest trzecim głównym składnikiem mas klasycznych, a zatem syntetycznych. Jest to składnik niezbędny, którego obecność warunkuje związanie ziarn osnowy przez glinę.

Masy naturalne. Główne składniki: piaski naturalne (kwarcowe) woda, dodatki.

Masy półsyntetyczne. Kompozycje pośrednie pomiędzy masami naturalnymi i syntetycznymi. Zazwyczaj są to masy naturalne do których dodaje się piasku kwarcowego (schudzanie) lub gliny formierskiej (zwiększanie wytrzymałości).

Stosuje się je do sporządzania form wilgotnych i suszonych.

Masy gliniaste. Masy o zwiększonej zawartości lepiszcza sporządzane z piasków naturalnych zawierających dużo lepiszcza (7K). Duża zawartość lepiszcza zapewnia masie dobrą plastyczność, małą przepuszczalność (w celu zwiększenia dodaje się trocin lub pył kokosowy).

Istotnym elementem sporządzania jest masy gliniastej jest jej odstawianie.

Stosuje się ją do formowania wzornikowego, rzadko stosowane (formowanie jednostkowe dużych odlewów).

Skrótowo rodzaje mas I generacji:

6. Syntetyczne masy klasyczne z betonitami.

Osnowa - głównie kwarcowa, niewielki udział piasków: cyrkonowych, chromitowych, magnezytowych) powinna się charakteryzować:

7. Mechanizm wiązania mas generacji I.

Charakterystyczną cechą montmorillonitów jest ich bardzo wysoka zdolność do pęcznienia w obecności wody. Woda wchłonięta w przestrzenie między pakietowe powoduje pęcznienie zwiększając odległości między pakietami z 0,94 na 2,1 nm. W czasie suszenia montmorillonit traci wodę i jego wymiary sieciowe zmniejszają się.

M*H20 + H20 (odparowywanie wody swobodnej) => M*H20 + H20 (przy zalewanie w 400°C woda związana jest „wyrywana”) => M*H20 => cząstka się kurczy.

Kaolinit ma strukturę warstwową, złożoną z warstw gibbsytowej i krzemowo-tlenowej, połączonych ze sobą mocnym wiązaniem jonowym. Wskutek tego sieć kaolinitu, ma strukturę sztywną o bardzo małej zdolności pęcznienia i woda nie może wniknąć w przestrzenie między warstwowe.

Dodatek wody do masy ma zasadniczy wpływ na właściwości wytrzymałościowe klasycznych mas syntetycznych. Jeżeli masa jest sucha wówczas powierzchnia styku między cząsteczką piasku a cząsteczką bentonitu jest punktem (założenie: cząstki są kulami). W takim przypadku wytrzymałość takiej masy jest zerowa. Po dodaniu wody, każda cząsteczka bentonitu pęcznieje. W związku z tym, powierzchnia styku miedzy cząsteczkami, piasku oraz bentonitu powiększa się, co powoduje wzrost wytrzymałości.

8. Dodatki do mas.

Pył węglowy - materiał zapobiegający przypalaniu się masy do powierzchni odlewu, polepsza gładkość odlewu. Dodawany w ilościach:

Pył grafitowy - wpływa na polepszenie jakości powierzchni odlewów (do 5 cz. wag.), dodatek zwiększający współczynnik przewodzenia ciepła masy formierskiej (15-30 cz. wag.).

Pył węgla drzewnego - obecnie stosowany w odlewnictwie artystycznym.

Smoła granulowana - dodawana w ilości 2-3 cz. wag. dobrze działa przeciwko przypaleniom i wżerom oraz zmniejsza chropowatość powierzchni odlewów. Działa również jako spoiwo wiążące i podwyższa wytrzymałość masy. Sygnalizowana szkodliwość =>rzadko stosowana.

Materiały bezwęglowe - dodatki zmniejszające przypalanie się masy do odlewu oraz/lub polepszyć gładkość powierzchni odlewu.

Materiały zluźniające: trociny, torf, mączka drewna - dodawane w celu polepszenia wybijalności, dodaje się do mas, które posiadają mają zdolność do odkształcania w miarę postępującego skurczu odlewu.

Parafina, wosk, stearyna - polepszają płynność piasku, ułatwiają oddzielenie skorupy od płyty modelowej.

Dodatki skrobiowe - generalnie krochmal lub dekstryna (0,5-2 cz. wag.), celulozowe (~1 cz. wag.), skrobiowo-celulozowe (do 2 cz. wag.) - zmniejszają skłonność klasycznych mas syntetycznych do powodowania strupów lub żyłek oraz zmniejszają także osypliwość masy.

Dodatki przyspieszające wiązanie cementu:

Szczawianamonu - zapobiega zapaleniu się odlewanego stopu magnezu.

9. Mieszanki bentonitowe z dodatkami węglotwórczymi i uszlachetniającymi.

10. Masy do formowania pod wysokimi naciskami i do formowania impulsowego.

11. Zasady odświeżania mas klasycznych.

Proces regeneracji ma na celu odzyskanie osnowy piaskowej o właściwościach zbliżonych do świeżego piasku. Aby zrealizować ten cel należy:

Metody regeneracji:

12. Metoda określania zawartości gliny aktywnej:

Opracowano wiele metod oznaczania gliny aktywnej w używanych masach klasycznych. Można je podzielić na bezpośrednie i pośrednie. Metody bezpośrednie opierają się zwykle na adsorpcji błękitu metylowego, analizie sedymentacji, przewodności elektrycznej, zdolności do wymiany jonów. Odrębną grupę stanowią metody pośrednie, w których do określenia zawartości gliny aktywnej wykorzystuje się zmiany właściwości technologicznych masy.

Największe zastosowanie znajduje obecnie metoda adsorpcji błękitu metylowego, w której wykorzystuje się duża powierzchnię właściwą minerałów grupy montmorillonitu, która to powierzchnia wyraźnie maleje w miarę przechodzenia gliny aktywnej w nieaktywną. Z wysuszonej masy, pobranej z próbki laboratoryjnej, odważa się dwie równoległe porcje po 5 g. Każdą próbkę zalewa się 50cm3 wody destylowanej i 50cm3 2% roztworu Na4P2O7. Następnie gotuje się zawartość, przez co najmniej 5 minut. Po ostudzeniu dodaje się 2 cm3, 0,5 kwasu siarkowego (VI), a następnie 0,4% błękitu metylowego. Pierwsza porcja błękitu wynosi 15 cm3, a kolejne porcje po 2 cm3. Po dodaniu pierwszej porcji błękitu metylowego wstrząsa się zawartością przez 2 minuty, a po dodaniu następnej porcji przez minutę. Po zakończeniu wstrząsania sprowadza się każdorazowo wygląd plamki badanego roztworu na bibule filtracyjnej.

Oznaczenie uważa się za zakończone w momencie pojawienia się niebieskawo -zielonej otoczki wokół ciemnoniebieskiej plamki roztworu na bibule. Miarą zawartości w masie aktywnej gliny jest ilość dodanego błękitu metylowego. Znając ilość dodanego błękitu metylowego odczytuje się zawartość gliny aktywnej z wykresu wzorcowego podającego zależność zawartości gliny aktywnej od ilości zużytego błękitu metylowego.

13. Wilgotność robocza i przydatność do formowania.

Przez pojęcie właściwości formierskich rozumie się taki stan masy, w którym ma ona optymalne właściwości pod względem przydatności do formowania. Ta właściwość jest związana z płynnością i plastycznością masy, które to zależą przede wszystkim od zawartości lepiszcza i stosunku wodno-glinowego. Dla każdego lepiszcza można dobrać stosunek wodno-glinowy pozwalający uzyskać optymalne własności do formowania. W praktyce należy ustalić wilgotność dla danej masy, tak zwaną wilgotność roboczą. Ustala się ją często metodą dotyku, lub na podstawie wykresów zależności wytrzymałości na ściskanie Rew i przepuszczalności Pw od wilgotności.

Wilgotność optymalna dla wytrzymałości max wynosi 2,75%, ale masa jest zbyt krucha (mało plastyczna). Zwiększenie wilgotności polepsza plastyczność masy, powoduje zmniejszenie wytrzymałości, płynności i gęstości pozornej. Wzrasta za to przepuszczalność. Przy 3,9% wilgotności max przepuszczalność, spadek wytrzymałości. Wilgotność robocza znajduje się w przedziale 2,75-3,9%.

METODA DIETERTA - wskaźnik właściwości formierskich Wf.

S=(a-b/a)*100%

Próbkę masy ok. 300g pobranej z próbki laboratoryjnej przesiewa się przez sito o prześwicie 3/8" a następnie odważa się z niej 200g z dokładnością do 0,05g. Odważoną porcję masy usypuje się do sita bębnowego nachylonego pod kątem 9° do poziomu i włącza się aparat. Sito ma średnicę 7” prześwit oczka 2,38mm. Po 10 sekundach aparat się wyłącza. Ilość masy jaka w ciągu 10 sekund przez sito, wyrażona w procentach do naważki (200g) czyli podzielona przez 2 jest wskaźnikiem własności formierskich.

14. Reakcje metal-forma i ich wpływ na jakość odlewów.

15. Masy klasyczne specjalne:

Masy zamrożone zawierające glinę formierską: to masy o wyraźnie zmniejszonej zawartości gliny formierskiej (1,5-2,5% cz.wag.). Obecność gliny ma na celu zwiększenie wytrzymałości mas w stanie świeżym (przed zamrożeniem). Podstawowym czynnikiem wiążącym jest woda (lód). Masa ta jest stosowana w procesie EFFSET. Osnowę stanowi piasek kwarcowy o wielkości ziarna dL=0,12-0,25 mm, zawartość wody 2-6%. Woda ta po zamrożeniu spaja ziarna osnowy piaskowej. Czynnik zamrażający - zwykle ciekły azot, którym spryskuje się powierzchnię roboczą formy. Najkorzystniejsza temp. formy zamrożonej przeznaczonej do stopów żelaza to -500C, dla stopów nieżelaznych -250C. Zamrożone formy lub rdzenie mogą przebywać w odlewni nie dłużej niż 1h. Odlewy tak wykonane mają gładką powierzchnie, nie ma penetracji metalu w głąb formy.

Masy bezwodne - materiałem wiążącym jest lepiszcze z odpowiednio zmodyfikowaną gliną montmorillonitową (zwykle bentonit). Modyfikacja polega na zmianie jego charakteru z hydrofilnego na organofilny (wiążący w obecności związków chemicznych). Celem modyfikacji jest wyeliminowanie z masy wody, której obecność w niektórych przypadkach jest niepożądana (dotyczy to tworzenia strefy przewilżonej). Proces przemiany bentonitu może odbywać się podczas przeróbki surowca. Do bentonitu hydrofilnego dodaje się modyfikator, oraz ciecz organiczną zastępująca wodę.

Modyfikatorami są grupy aminowe, mydło, związki organiczne będące odpowiednikiem wody, oleje opałowe i smary. Do 100 cz.wag osnowy piaskowej dodaje się 6-8 cz.wag bentonitu hydrofilnego i miesza przez 1 min. Następnie dodaje się mydło sodowe 1 cz.wag i oleje opałowe 3,5-3,5 cz.wag i miesza się przez 4 min. Zalety: nieograniczona żywotność, dobra płynność, minimalna osypliwość. Masy nadają się przede wszystkim do odlewów ze stopów miedzi i żelaza.

16. Masy generacji II - wiązanie spoiwami

Do mas generacji drugiej zaliczamy wszystkie te masy, w których elementem wiążącym jest spoiwo.

Podział spoiw:

- oleje schnące surowe, żywice syntetyczne (klasa I)

- oleje półschnące surowe, mieszanki olejowe, krzemian etylu, szkło wodne (klasa II)

- mieszanki olejowe, szkło wodne, gips, cement, wapno (klasa III)

- kalafonia, produkty smołowe (klasa III)

- dekstryna, skrobie (klasa II)

- ług posiarczynowy, melasa, skrobie (klasa III)

Do mas II generacji zaliczamy:

masy wolnowiążące (SMW, CMW)

17. SMS ze szkłem wodnym. Proces alkalii

Osnowa: piasek kwarcowy, cyrkonowy lub oliwinowy o zawartości lepiszcza 0,5%. Wielkość ziaren piasku 0,15 do 0,30. Używa się szkła wodnego o różnym module (m=2do3). Utwardzaczem jest sproszkowany żużel zawierający krzemiany wapniowe. Miesza się osnowę piaskową ze szkłem wodnym (6 do 8 cz. w.) przez 2 min. Następnie dodaje się utwardzacza (4 cz. w.) i miesza się jeszcze przez 1 do 3 min. Stosuje się do średnich i dużych odlewów, główne żeliwnych. Sporządzone formy lub rdzenie pokrywa się powłokami ochronnymi alkoholowymi lub wodnymi. Niedostateczna wybijalność i krótka żywotność.

Krajowy odpowiednik procesu alkali opracowany przez Instytut Odlewnictwa:

Osnowa piasek kwarcowy o średnicy (0,20-0,30mm) szkło wodne 145 o module m=2,5 (6cz.wag) , jako utwardzacz dodaje się chromitu w ilości 2-2,5 cz. wag. Poza tym wprowadza się do masy dodatki jak: bentonit i pył węglowy oraz wodę (w przypadku dodania bentonitu).

Proces Nishivamy Utwardzenie odbywa się z udziałem krzemu. Osnowę stanowi piasek kwarcowy. Dobre wyniki uzyskuje się, stosując piasek oliwinowy. Spoiwo: szkło wodne o module m=2 (4 do 8 cz. w.) i 1 do 4 cz. w. sproszkowanego żużla krzemu. Mieszarki o działaniu ciągłym. Wprowadza się najpierw składniki suche a następnie szkło wodne i wodę. Masy te wykazują skłonność do przylepiania się do powierzchni metalu. Zaletą są jednak dobra wybijalność i ogniotrwałość. Masy te posiadają małą wytrzymałość w stanie surowym. Żywotność od 2 do 3 h.

Proces AMG- piasek kwarcowy o d=0,3mm, szkło wodne o module m=2,2 (5 do 7 cz. w.), CaC2 - 0,5 do 2 cz. w. - dodatkami są melasa, dekstryna, bentonit. Miesza się składniki suche przez 2 min, dodaje szkło wodne i jeszcze miesza przez 3 min. Masę tę używa się jako masę przymodelową. Charakteryzuje się dobrą wybijalnością. Żywotność 15 do 30 min

18. SMS ze spoiwem fosforanowym i cementem

SMS z cementem.

Zaletą tych mas jest niski koszt, dostępność składników, dobra wytrzymałość, dostateczna żywotność. Wady: długi czas utwardzania, długie przetrzymywanie modelu w formie, silne przylepianie się masy do modeli. Masy te dzielimy na sypkie i ciekłe. Sypkie masy samoutwardzalne z cementem: Jak osnowę stosuje się zwykle piasek kwarcowy dl = 0,15 - 0,3 mm. Ilość dodawanego cementu zależy od jego jakości oraz od przeznaczenia masy i mieści się w granicach od 6 do 10 cz. wag. Zaleca się stosować cement portlandzki. Istotnym czynnikiem jest zawartość wody, podaje się ją za pomocą stosunku wodno-cementowego. Stosunek masowy wody do cementu w przypadku sypkich mas wynosi od 0,6 do 0,8.

SMS ze spoiwem fosforanowym

Osnowa: piasek kwarcowy oliwinowy (0,5% zaw. żelaza) spoiwo: fosforan glinu; na formy: 2,5 do 3,0 cz. w., na rdzenie: 3,5 do 4,0 cz. w. Utwardzacz: tlenek magnezu 18 do 34% w stosunku do fosforanu. Sporządzanie: 1 do 1,5 min miesza się składniki suche (tlenek magnezu, osnowa) 2 do 3 min ciekły fosforan glinu. Właściwości: dobra płynność, bardzo mała szkodliwość, krótka żywotność. Utwardzenie następuje po 25 do 60 min. Zastosowanie: żeliwo szare, ciągliwe, staliwo manganowe. Na rdzenie do średnich i dużych odlewów żeliwnych.

19. Ciekłe masy samoutwardzalne (CMS)

Stosowane w produkcji jednostkowej i seryjnej odlewów o średnich i dużych wymiarach i kształtach prostych i średnio skomplikowanych.

Masa formierska: piasek kwarcowy, szkło wodne, żużel chromowy jako utwardzacz, dodatki spieniające.

Masę o konsystencji ciekłej wylewa się na model. Po czasie 20 - 40 min. masa traci płynność i sama utwardza się.

Zalety:

Wady:

20. Sypkie masy samoutwardzalne z olejami.

Skład masy:

Po dostatecznym utwardzeniu, rdzeń wyjmuje się z rdzennicy i poddaje krótkotrwałemu ogrzewaniu w temperaturze 200-225°C (zwiększenie wytrzymałości). Nie są to więc masy typowo samoutwardzalne, a stanowią pośrednie kompozycje między SMS, a masami wiążącymi z udziałem podwyższonej temperatury. Zaliczamy je do grupy mas samoutwardzalnych ponieważ są to pierwsze masy ze spoiwem organicznym, w których zastosowano utwardzanie w temperaturze otoczenia i proces w znacznej mierze przebiega w tej temperaturze.

Zalety masy:

Wady masy:

Zastosowanie:

przede wszystkim w odlewniach staliwa, w przypadkach, w których masy z żywicami syntetycznymi nie zapewniają uzyskania dobrych wyników

21. Sypkie masy samoutwardzalne żywicami syntetycznymi (procesy „no-bake”).

SMS z żywicami syntetycznymi mogą być stosowane do sporządzania form, rdzeni odlewów ze wszystkich tworzyw odlewniczych. Cechy mas:

Wady:

Osnowa: piasek kwarcowy do 0,2% lepiszcza, jak najmniej domieszek zasadowych(alkalia, węglany); dl=0,15, wilgotność do 0,25%. temperatura osnowy 20-35 C. Może być stosowany piasek cyrkonowy lub cyrkonowo-kwarcowy.

Spoiwo: żywice furfurylowe(furany):

Żywice te zawierają 30-85% alkoholu furfurylowego. Dodatek żywicy wynosi 0,8-1,5cz. Wag. Na 100 cz. Osnowy kwarcowej.

Utwardzacz:

22. Ciekle masy samoutwardzalne z żywicami syntetycznymi(CMS)

Osnowa: suchy piasek kwarcowy100cz wag. (0,5%wilgoci), dl=0,2-0,3mm zawartość lepiszcza min 0,2% i możliwie jak najniższej zawartości domieszek alkalicznych, temperatura do 35 C.

Spoiwo(1,2-3,0 cz. Wag.): żywice mocznikowo-formaldehydowo-furfurylowe i fenolowo-formaldehydowo-furfurylowe.

Utwardzacz(0,5-2,5 cz. Wag): wodny roztwór kwasu ortofosforowego V, paratoluensulfonowego lub inny organiczny.

W celu uzyskania masy o konsystencji ciekłej wprowadza się środek powierzchniowo czynny. Do sporządzania mas należy stosować mieszarki zapewniające dobre spienienie masy(łopatkowe o osi poziomej)

Masę bezpośrednio po sporządzeniu wlewa się na model lub do rdzennicy. Czas utwardzania masy 15-45min od chwili wlania masy.

Zalety CMS:

Dostateczna wytrzymałość

23. Sypkie masy szybkowiążące ze spoiwami organicznymi (procesy „hot-box”) - proces skorupowy, gorącej rdzennicy, ciepłej rdzennicy, skokowego utwardzania cieplnego, z przedmuchiwaniem gorącym powietrzem.

Sypkie masy szybkowiążące (SMT) są to masy, które wiążą w podwyższonej temperaturze, a równocześnie zawierają utwardzacz przyspieszający proces wiązania. Utwardzacz może spełniać rolę nośnika składników niezbędnych do szybkiego ostatecznego usieciowania żywicy (np. urotropina), albo rolę przyspieszacza. SMT są stosowane zarówno do sporządzania rdzeni, jak i form. Stosowane do seryjnej i masowej produkcji rdzeni małych o podwyższonych wymaganiach wymiarowych.

Zalety SMT:

Wady SMT:

Sypkie masy szybkowiążące sporządza się głównie z żywicami syntetycznymi. Są stosowane w następujących procesach:

HOT-BOX

Masa rdzeniowa:

Proces gorącej rdzennicy polega na napełnieniu masą rdzeniową za pomocą nadmuchiwarek lub strzelarek do rdzennicy podgrzanej do temp. 200 -3000C. Pod wpływem ciepła następuje szybka polimeryzacja spoiwa, powodująca utwardzenie masy rdzeniowej

Zalety:

Formowanie skorupowe

Zastosowanie do produkcji seryjnej i masowej form i rdzeni odlewów małych i średnich o wysokich wymaganiach wymiarowych i dobrej gładkości powierzchni.

Masa formierska:

Masa formierska jest mieszaniną, której utwardzenie w normalnych warunkach nie zachodzi. Proces wiązania rozpoczyna się pod działaniem temperatury.

Etapy wykonywania form skorupowych:

Zalety formowania skorupowego:

Wady formowania skorupowego:

Proces ciepłej rdzennicy (warm-box):

Skład masy:

Przebieg procesu:

Jak w gorącej rdzennicy przy czym oprzyrządowanie nagrzewa się do temperatury 150-190°C a spoiwa wiążą już w temperaturze od 80-100°C do 120°C.

Zalety procesu:

Wady procesu:

Metoda skokowego utwardzania cieplnego (Thermoschock):

Skład masy:

Przebieg procesu:

Zalety procesu:

Wady procesu:

Metoda z przedmuchiwaniem podgrzanym powietrzem (warm air):

Skład masy:

Przebieg procesu:

Masy ze spoiwami nieorganicznymi mają mniejszą wytrzymałość niż masy z żywicami, ale równocześnie są mało szkodliwe dla otoczenia.

24. Sypkie masy szybkoutwardzalne ze spoiwami nieorganicznymi (SMSZ)

SMSZ są to masy wiążące w temperaturze otoczenia, lecz utwardzacz nie jest wprowadzany do mieszarki, ale dostarcza się go do zagęszczonej masy. Wydłuża to żywotność masy.

Masy ze szkłem wodnym:

Osnowa piasek kwarcowy, cyrkonowy, magnezytowo-chromitowy, o zawartości lepiszcza poniżej 5%, temp. 20-30 C. Spoiwo: szkło wodne o module(najczęściej sodowe) Ms=2-3,3. utwardzaczem jest bezwodnik kwasu węglowego (CO2)

25. Sypkie masy szybkoutwardzalne ze spoiwami organicznymi (cold-box)

SMSZ są sporządzane bez utwardzacza. Środek utwardzający dodaje się do zagęszczonej masy, ukształtowanej w postaci rdzenia lub części formy. Charakteryzują się one bardzo dobrą wybijalnością i podatnością, są bardziej szkodliwe dla otoczenia niż masy ze spoiwami nieorganicznymi.

Proces cold-box ( fenolowy process Ashland)

Zasada procesu polega na sporządzeniu masy składającej się z osnowy, żywicy fenolowo - formaldehydowej i izocyjanianu. Masę po zagęszczeniu w rdzennicy przedmuchuje się utwardzaczem, mieszaniną powietrza lub CO2 z TEA, DMEA lub DMIA (czas przedmuchiwania 1-30s). Jako osnowę stosuję się piasek kwarcowy dobrze wysuszony i o możliwie jak najmniejszej ilości lepiszcza. Zapotrzebowanie kwasu przez osnowę piaskową powinno być małe. Spoiwo składa się z dwóch komponentów: żywicy fenolowo-formaldehydowej i izocyjanianu..

Piasek 100 cz. wag, spoiwo 0,8 cz. wag. utwardzacz: 2-5% ilości spoiwa.

Składniki masy (żywica i izocyjanian) bez przyspieszacza (aminy) reagują ze sobą z małą intensywnością. Żywotność masy wynosi 1,5-3,5h, przy czym skraca się w miarę wzrostu wilgoci.

Zalety metody:

Wady:

Proces Cold-Box plus

Modyfikacja fenolowego procesu Ashland polegającą na zastosowaniu rdzennicy podgrzanej wodą lub innym nośnikiem ciepła do temperatury 40-80 C. Ciepło rdzennicy oddziałuje tylko kilka milimetrów w głąb rdzenia i nie powoduje utwardzenia masy wprowadzonej do rdzennicy, utwardzenie następuje dopiero po przedmuchaniu utwardzaczem. Masa w Cold-Box plus może mieć mniejszy dodatek spoiwa (1część wag.), wymaga krótszego czasu przedmuchiwania utwardzaczem. Wytrzymałość jest największa w wierzchniej warstwie rdzenia.

26. Obieg masy i materiałów formierskich w odlewni:

27. Masy III generacji (bez materiałów wiążących)

Masa jest tym lepsza im mniej zawiera materiału wiążącego. Korzyści ze stosowania samej osnowy:

Masy zamrożone - zawierają glinę formierską są to masy klasyczne o wyraźnie zmniejszonej zawartości gliny formierskiej. Zasadniczym czynnikiem wiążącym jest zamarznięta woda. Osnowę stanowi piasek kwarcowy. Materiałem wiążącym jest woda, która spaja ziarna osnowy piaskowej po zamarznięciu. Glinę dodaje się w celu polepszenia wytrzymałości w stanie świeżym(przed zamrożeniem) umożliwiającej wyjęcie modelu bez uszkodzenia formy. Zmniejsza ona także osypliwość. Jako czynnik zamrażający stosuje się ciekły azot, którym spryskuję się powierzchnię roboczą. Zamrożone formy lub rdzenie mogą przebywać w atmosferze odlewni nie dłużej niż 1 h, bo zaczynają się rozmarzać.

Proces pełnej formy (SMB)

Masa - suchy piasek kwarcowy o bardzo małej zawartości lepiszcza i frakcji pyłowych. Model styropianowy umieszcza się w skrzynce formierskiej i obsypuje piaskiem, stosując metodę fluidyzacji lub wibracji. Stop odlewniczy jest wlewany do formy, w której znajduje się model, a nie do pustej wnęki. Podczas zalewania następuje zniszczenie styropianu, a gazy powstałe łatwo przechodzą przez piasek. Jeżeli stosowany jest sam piasek to mogą występować zapiaszczenia. Stosuje się wtedy powłoki ochronne nakładane na model.

Proces podciśnieniowy

Został wyeliminowany materiał wiążący(lepiszcze, spoiwo). Elementem wiążącym ziarna osnowy piaskowej jest stworzone podciśnienie, materiał wiążący występuje tylko w postaci folii z tworzywa sztucznego.

28. Masy do odlewania artystycznego i precyzyjnego.

Rdzenie precyzyjne dzielimy na:

Stosuje się masy o konsystencji ciekłej i półciekłej. Do wykonania rdzeni o prostych kształtach stosuje się: wtryskiwanie, prasowanie, wyciskanie.

Osnowa drobnoziarniste (dl=0,05mm) materiały jak: cyrkon, kwarc topiony.

Spoiwo: krzemian etylu (masy ciekłe) lub termoplastyczne substancje organiczne (masy półciekłe i sypkie).

Masę ciekłą, sporządzoną z krzemianem etylu wlewa się do rdzennicy i utwardza. Po utwardzeniu poddaje się rdzeń obróbce cieplnej.

Masę sporządza się w ogrzewanym pośrednio mieszalniku, do którego wprowadza się najpierw parafinę i kwas oleinowy, a po ich stopieniu dodaje się osnowę. Po wymieszaniu masa może być używana do rdzeni.

Masę półciekłą, sporządzoną z osnowy i termoplastycznego spoiwa, podgrzewa się do temperatury topienia spoiwa i formuje z niej rdzenie. Po utwardzeniu spoiwa rdzeń wyjmuje się z rdzennicy i wypala. Zaleca się wypalenie rdzeni w utleniającej atmosferze w piecu tunelowym w temperaturze 1230-1250 C w czasie 36-48h.

29. Powłoki ochronne materiały najczęściej kilkuskładnikowe. Mogą mieć różną konsystencje: stałą(sproszkowane), ciastowatą(pasty), ciekła(czernidła, bielidła). Nanosi się je cienką warstwą na powierzchnię rdzenia lub wnęki formy celem: zabezpieczenia przed przypaleniem się tworzywa formy do odlewu, polepszenia gładkości powierzchni odlewów, ułatwienia usunięcia odlewu z wnęki formy. Uzyskuję się to przez:

Powłoka musi spełniać następujące warunki:

Powłoki wzmacniające nakładane przez natryskiwanie, mają na celu polepszenie niektórych właściwości powierzchniowej warstwy wnęki formy lub rdzenia. Należą tu takie powłoki

Powłoki adsorbujące- zadaniem ich jest zabezpieczenie przed przenikaniem składników masy lub produktów destrukcji cieplnej składników masy do powierzchniowej warstwy odlewów. Powłoki stosowane są gdy wnikające do powierzchniowej warstwy odlewu składniki masy lub produkty termicznej destrukcji składników powodują niekorzystne zmiany właściwości powierzchniowej warstwy odlewów.

Powłoki aktywne - mają za cel dokonanie zamierzonej zmian właściwości powierzchniowej warstwy odlewu. Oddziaływanie powłoki aktywnej, a właściwej jej osnowy, może zachodzić przez:

Powłoki mogą być:

30. Regeneracja jest procesem mającym na celu odzyskanie ze zużytej masy składników o właściwościach możliwie najbardziej zbliżonych do właściwości wyjściowych składników masy. Obecnie odzyskuję się głównie osnowę piaskową, której zawartość w masie wynosi zwykle powyżej 90%.

Proces regeneracji, w którego wyniku odzyskuję się osnowę piaskową ma w ogólnym ujęciu na celu:

Wyróżniamy regenerację:

We wszystkich metodach realizowane są czynności:

Usuwanie masy z form oraz rozdrobnienie następuje na kratach do wybijania. W metodzie mokrej wybijanie odbywa się za pomocą strumienia wody o dużym ciśnienie. W metodzie suchej dalsze rozdrobnienie wykonuję się w kruszarkach.

Przesiewanie i usuwanie nadziarna odbywa się na sitach. Mogą to być sita obrotowe o przekroju kołowym i wielobocznym.

Usunięcie części metalowych odbywa się za pomocą separatorów magnetycznych, umieszczonych w kilku miejscach ciągu.

Właściwa regeneracja jest wykonywana przy użyciu różnych urządzeń, zależnych od metody regeneracji

![]()

Wyszukiwarka

Podobne podstrony:

WatroŠ mediany, edukacja, tworzywa na formy

Seminarium Tworzywa na formy odlewnicze

Tworzywa na formy odlewnicze L1

smsz (1), edukacja, tworzywa na formy

Tworzywa na formy, Piaski

Piaski, AGH Wydział Odlewnictwa, Tworzywa na formy odlewnicze

opracowane pytania wersja mała, wykład

Tworzywa na formy, Woda w masach I generacji, Woda w masach I generacji

Tworzywa na formy, MASY FORMIERSKIE, MASY FORMIERSKIE-są to wszystkie materiały, surowce i produkty,

Tworzywa na formy odlewnicze L2

Sprawozdanie z laboratorium Tworzywa na formy odlewnicze

WatroŠ mediany, edukacja, tworzywa na formy

opracowane pytania wersja duza doc

Opracowane pytania na tworzywa sciaga, Wirto II rok, Piachy(polowa ujebie)

CHEMIA - EGZAMIN - opracowane pytania na egzamin - wersja 1, STUDIA

CHEMIA - EGZAMIN - opracowane pytania na egzamin - wersja 2, STUDIA

więcej podobnych podstron