POLITECHNIKA WROCŁAWSKA.

WYDZIAŁ INŻYNIERII ŚRODOWISKA.

STUDIA DZIENNE.

ĆWICZENIE PROJEKTOWE

Z GOSPODARKI WODNEJ W PRZEMYŚLE.

Opracowała:

Anna Bąk

Rok akademicki 2006/2007. Rok III. SOWiG

Spis treści.

Wstęp.

Przedmiot opracowania.

Podstawa opracowania.

Zakres opracowania.

Wykorzystane materiały.

Ogólna charakterystyka zakładu.

Obliczenia zapotrzebowania na wodę dla zakładu koksochemicznego..

Obliczenia zapotrzebowania na wodę.

Zużycie i straty wody.

Odpływ wód zużytych:

Dobór modelu na podstawie kryterium Koniuszkowa.

Obliczenia strat wody oraz ilości wody dodatkowej.

Obliczanie powierzchni aktywnej urządzenia chłodzącego.

Straty wody wskutek parowania.

Straty wody obiegowej.

Straty wody w celu odświeżenia (odmulenia) wody obiegowej.

Obliczanie ilości wody dodatkowej.

Dobór średnic rurociągów rozprowadzających wodę i obliczanie rzędnych linii ciśnień.

Dobór średnic rurociągów rozprowadzających wodę.

Dobór średnic rurociągu doprowadzającego wodę dodatkową do zakładu.

Dobór średnic rurociągów rozprowadzających wodę na terenie zakładu i obliczanie strat ciśnienia.

Obliczenia wysokości podnoszenia pomp.

Obliczenia wysokości podnoszenia pompy P3.

Podsumowanie.

Spis tabel.

Bilans wody technologicznej dla zakładu koksochemicznego.

Straty i bezzwrotne zużycie wody.

Średnice rurociągów rozprowadzających wodę i rzędne linii ciśnień.

Spis rysunków.

Plan sytuacyjno-wysokościowy terenu wraz z sieciami przewodów - doprowadzającymi wodę i odprowadzającymi ścieki poprodukcyjne.

Strumieniowy schemat Shankeya bilansu wodno-ściekowego w zakładzie dla średniego godzinowego zapotrzebowania na wodę.

Schemat bilansu wodno-ściekowego w zakładzie dla maksymalnego godzinowego zapotrzebowania na wodę.

Schemat obliczeniowy systemu doprowadzającego wodę do odbiorców.

1. Wstęp.

1.1. Przedmiot opracowania.

Przedmiotem opracowania jest projekt zakładu nr 1/1.

1.2. Podstawa opracowania.

Podstawą niniejszego opracowania jest temat ćwiczenia projektowego wydany przez prowadzącego zajęcia w dniu 20 lutego 2007 roku.

1.3. Zakres opracowania.

Zakres opracowania obejmuje:

obliczenia zapotrzebowania na wodę do celów przemysłowych ora ilości ścieków poprodukcyjnych,

wybór modelu gospodarki wodno-ściekowej na podstawie opisu technologii produkcji w zakładzie oraz wykresu Koniuszkowa,

trasowanie sieci przewodów rozprowadzających wodę przemysłową,

opracowanie wykresu Shankeya dla średniego godzinowego rozbioru wody,

opracowanie schematu obliczeniowego (jednokreskowego) sieci rozprowadzającej wodę oraz dobór średnic przewodów dla maksymalnego godzinowego rozbioru wody (z podaniem strat ciśnienia na odcinkach przewodów),

określenie parametrów pracy pompowni II stopnia bezpośrednio zasilających odbiorców wody (wydajność i wysokość podnoszenia pomp),

dobór i obliczenie urządzenia do chłodzenia wody obiegowej.

1.4. Wykorzystane materiały.

W czasie wykonywania niniejszego opracowania wykorzystano następujące materiały:

[ 1 ] Gabryszewski Tadeusz. Wodociągi. Arkady. Warszawa 1983.

[ 2 ] Mielcarzewicz Edward Włodzimierz. Gospodarka wodna i ściekowa w zakładach przemysłowych część I i II. Wydawnictwo Politechniki Wrocławskiej. Wrocław 1980.

[ 3 ] http://ippc.mos.gov.pl/preview/custom/Koks%2027.01.06_strona.pdf

1.5. Ogólna charakterystyka zakładu.

ZAKŁAD KOKSOCHEMICZNY

Zakład koksochemiczny jest to zakład przemysłowy, w którym prowadzi się odgazowanie węgla kamiennego, w celu otrzymania koksu, jako głównego produktu.

Koksowanie węgla to ogrzewanie węgla w atmosferze nieutleniającej z wytwarzaniem gazów, cieczy i pozostałości stałych (zwęgleń lub koksu). W procesie tym spaliny mają zwykle temperaturę 1150-1350ºC i ogrzewają przeponowo węgiel do 1000-1100ºC przez 14-

24 godzin. W wyniku tego procesu powstaje koks wielkopiecowy lub koks odlewniczy. Koks jest głównym środkiem redukującym w wielkim piecu i nie może być w całości zastąpiony przez inne paliwa takie, jak węgiel. Koks spełnia rolę zarówno materiału nośnego, jak i złoża, przez które przepływają strumienie gazu.

Na koks mogą być przetwarzane tylko niektóre gatunki węgla, na przykład węgle koksujące i bitumiczne, charakteryzujące się odpowiednimi własnościami plastycznymi i, jak w przypadku rud, kilka rodzajów węgla może być mieszanych, aby poprawić wydajność wielkiego pieca, wydłużyć czas pracy baterii koksującej, itp.

Stosowane procesy i techniki:

Podstawowa konstrukcja nowoczesnych pieców koksowniczych była rozwijana do lat czterdziestych. Piece miały długość około 12 m, wysokość około 4 m i szerokość około 0,5 m i były wyposażone w drzwi z obydwu stron. Powietrze wchodzące było podgrzewane przez gorący gaz wylotowy; odzysk ciepła odpadowego umożliwiał otrzymanie wyższych temperatur i zwiększał szybkość koksowania. Od lat czterdziestych proces był mechanizowany i polepszeniu ulegała jakość materiałów konstrukcyjnych, aczkolwiek bez znacznych modyfikacji samej konstrukcji. Aktualnie pracujące zespoły mogą zawierać do 60 pieców o długości 14m i wysokości 6m. Ze względu na wymianę ciepła szerokości pozostały na poziomie 0,3-0,6m. Każdy piec w baterii koksowniczej mieści do 30 ton węgla. W niektórych ostatnio budowanych zakładach koksowniczych wymiary te są jeszcze większe.

Proces wytwarzania koksu dzieli się na:

dostarczanie węgla,

operacje w baterii (zasyp węgla, ogrzewanie/opalanie, koksowanie, wypychanie koksu, gaszenie koksu),

transport koksu i jego przygotowanie,

odbiór i oczyszczanie gazu koksowniczego z odzyskiem produktów ubocznych.

Woda w procesie technologicznym Zakładu Koksochemicznego.

Przepływ strumieni wodnych i ścieków w piecu koksowniczym

Podczas koksowania i oczyszczania gazu koksowniczego wytwarzane są liczne strumienie wodne i strumienie ścieków. Niektóre z tych strumieni są związane z samymi operacjami koksowania, inne natomiast wiążą się z oczyszczaniem gazu koksowniczego.

Pary wodne obecne w kolektorze pochodzą z kilku źródeł: wilgoci w węglu, wody chemicznej, która powstaje podczas procesu koksowania i pary lub wody amoniakalnej stosowanej w kolanach do zasysania gazów.

Surowy gaz koksowniczy przechodzi przez wstępną chłodnię i filtr elektrostatyczny, gdzie następuje kondensacja większości pary wodnej i smoły. Skondensowana woda i smoła z głównego kolektora, chłodni i filtra elektrostatycznego zostaje doprowadzona do separatora smoły/wody. Woda z separatora smoły/wody zawiera dużo amoniaku i kierowana jest do zbiornika magazynowego wody amoniakalnej. Zbiornik magazynowy wody amoniakalnej dostarcza wodę do kolana zraszacza. Pokrywy rur wznośnych są uszczelnione. Nadmiarowa woda ze zbiornika magazynowego wody amoniakalnej zostaje doprowadzona do kolumny odpędowej amoniaku.

Należy zauważyć, że zwykle wszystkie strumienie wody, z wyjątkiem wody z zamkniętych układów chłodzenia i procesu odsiarczania utleniającego na mokro, są ostatecznie odprowadzane z kolumny amoniakalnej i kierowane do zakładu oczyszczania ścieków. W kolumnie amoniakalnej występują wysokie stężenia NH3, więc istnieje konieczność zmniejszenia stężenia amoniaku przed skierowaniem wody do zakładu oczyszczania ścieków.

Zwykle większość wody chłodzącej jest stosowana do chłodzenia przeponowego przy oczyszczaniu gazu koksowniczego. Ta woda chłodząca zwykle krąży w obiegu zamkniętym.

Zużycie świeżej wody w celu zastąpienia strat wody na skutek parowania i wycieków wynosi około 6-10 m³/h (tj. 0,06 m³/t koksu). Przy chłodzeniu bezprzeponowym gazu koksowniczego stosuje się zwykle wodę amoniakalną w układzie zamkniętym. Przepływ w układzie wynosi około 6 m³/t koksu.

Inne możliwe strumienie wody i ścieków:

1.Ścieki z odzysku BTX są odprowadzane do separatora smoły/wody.

2.Fenol (stężenie>3g/l) może być odzyskany z wody pogazowej przez proces ekstrakcji rozpuszczalnikowej zanim woda pogazowa zostanie odprowadzona do zbiornika magazynowego wody amoniakalnej.

3.Ścieki z procesów odsiarczania utleniającego zwykle odprowadzone są oddzielnie po wstępnym oczyszczeniu.

4.Woda po obróbce chemicznej z zakładu kwasu siarkowego jest zwykle kierowana do kolumny odpędowej.

5.Woda po obróbce chemicznej z procesu Clausa nie będzie zwykle skraplana, lecz kierowana do atmosfery przez komin. Alternatywą jest wtryśnięcie tej wody do surowego gazu przed obróbką chemiczną.

6.Woda chłodząca. Woda pośrednio chłodząca gaz zostaje zawrócona do obiegu i nie wpływa na ilość ścieków. W przypadku chłodzenia bezpośredniego gazu woda chłodząca jest traktowana jako ciecz płucząca i zostaje ewentualnie odprowadzona przez kolumnę.

Emisja do wody:

Do obróbki gazu koksowniczego stosuje się wiele różnorodnych procesów i ich odmian. Ilość ścieków wytwarzanych przez zakład oczyszczania gazów zależy od zapotrzebowania na wodę, na przykład na parę, na świeżą wodę do cieczy płuczących, na wodę rozcieńczającą itp. Ilość powstających ścieków jest mniej więcej od 1,5 do 3 razy większa niż ilość wody pozostającej po procesie koksowania.

Duża część wody odprowadzanej z procesu koksowania pochodzi z wilgoci zawartej w węglu stosowanym w tym procesie. Średnia zawartość wilgoci w węglu wynosi około 8-11%. Stąd statystycznie przy wydajności 780 kg koksu/t węgla wytwarzany jest strumień wody o wielkości około 0,1 do 0,13 m³/t koksu.

Woda służąca do chłodzenia urządzeń powinna być pozbawiona różnego rodzaju domieszek, aby zapobiec zanieczyszczeniu rur w chłodnicach rurowych oraz rusztów w płuczkach. Do chłodzenia wody stosuje się z reguły chłodnie wentylatorowe względne kominowe z ciągiem naturalnym.

Zakład położony jest na rzędnej terenu 72,00 m n.p.m. Ujęcie wody, od zakładu, znajduje się w odległości 3,5 km, a rzędna średniej wody w ujęciu wynosi 70,00m n.p.m

2. Obliczenia zapotrzebowania na wodę dla zakładu koksochemicznego.

Obliczenia zapotrzebowania na wodę przeprowadzono w oparciu o dane z tabeli dołączonej do tematu projektu.

Wszystkie przykładowe obliczenia wykonano dla jednego wydziału - `Wydziału przygotowania produkcji'.

2.1. Obliczenia zapotrzebowania na wodę.

Do obliczeń zapotrzebowania na wodę wykorzystano następujące wzory:

Średnie godzinowe zapotrzebowanie na wodę:

![]()

Maksymalne godzinowe zapotrzebowanie na wodę:

![]()

gdzie:

Qśrh - średnie godzinowe zapotrzebowanie na wodę, m3/h,

pr - średnia godzinowa produkcja, j.p.,

qj - wskaźnik zużycia wody, m3/j.p.,

Qmaxh - maksymalne godzinowe zapotrzebowanie na wodę, m3/h,

Ng - współczynnik nierównomierności godzinowej.

Przykładowe obliczenia:

dane:

pr = 225 j.p.

qj = 7 m3/j.p.

Ng = 1,08.

Średnie godzinowe zapotrzebowanie na wodę:

![]()

Maksymalne godzinowe zapotrzebowanie na wodę:

![]()

2.2. Zużycie i straty wody.

Do obliczenia zużycia i strat wody wykorzystano następujący wzór:

![]()

gdzie:

qst - zużycie i straty wody, m3/h,

Qśrh - średnie godzinowe zapotrzebowanie na wodę, m3/h,

a - zużycie i straty wody wyrażone w procentach.

Przykładowe obliczenia:

W procesie produkcji:

dane:

Qśrh = 1575 m3/h,

a = 5%.

Zużycie i straty wody:

![]()

2.3. Odpływ wód zużytych:

Do obliczenia odpływu wód zużytych wykorzystano następujące wzory:

Odpływ wód zużytych dla średniego godzinowego zapotrzebowania na wodę:

![]()

,

Odpływ wód zużytych dla maksymalnego godzinowego zapotrzebowania na wodę:

![]()

.

gdzie:

QZśrh - odpływ wód zużytych dla średniego godzinowego zapotrzebowania na

wodę, m3/h,

QZmaxh - odpływ wód zużytych dla maksymalnego godzinowego zapotrzebowania na

wodę, m3/h,

Qśrh - średnie godzinowe zapotrzebowanie na wodę, m3/h,

Qmaxh - maksymalne godzinowe zapotrzebowanie na wodę, m3/h,

∑qst - zużycie i straty ogółem, m3/h,

Przykładowe obliczenia:

dane:

Qśrh = 1575 m3/h,

Qmaxh = 1701 m3/h,

∑qst = 78,8 m3/h,

Odpływ wód zużytych dla średniego godzinowego zapotrzebowania na wodę:

![]()

Odpływ wód zużytych dla maksymalnego godzinowego zapotrzebowania na wodę:

![]()

Wyniki obliczeń zestawiono w tabeli 1.

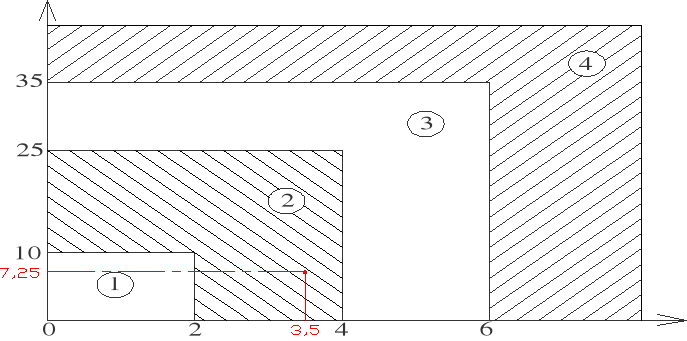

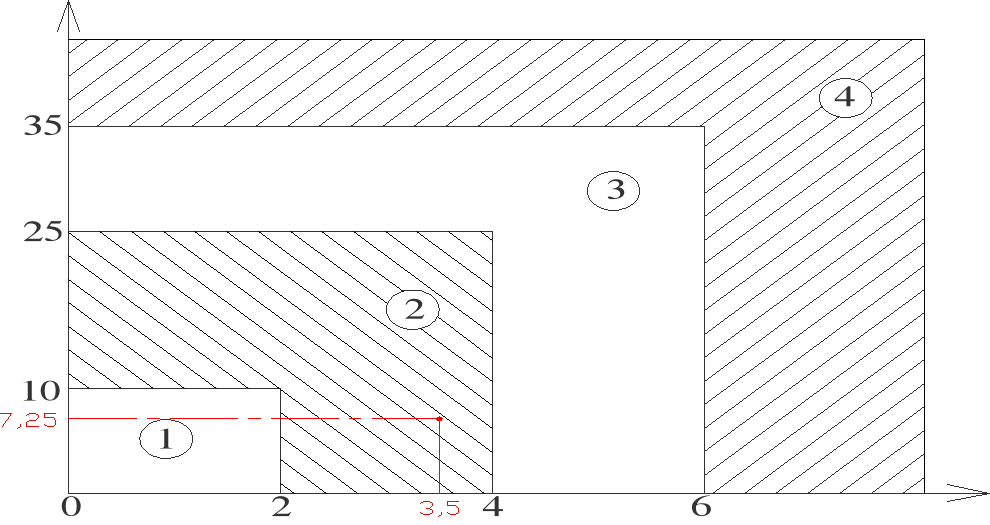

2.4. Dobór modelu na podstawie kryterium Koniuszkowa.

Ht + Δh, m

L, km

Strefa:

1 - najbardziej odpowiedni będzie model przepływowy,

2 - jeszcze możliwy model przepływowy,

3 - już możliwy model obiegowy,

4 - najbardziej odpowiedni będzie model obiegowy.

Do wyznaczenia powyższego punktu wykorzystano następujące obliczenia i założenia:

Założono, że z ujęcia do zakładu dostarczana będzie woda w ilości ![]()

(z tabeli 1). Dlatego też przyjęto dwa przewody doprowadzające wodę do zakładu, każdy o natężeniu przepływu ![]()

.

Z nomogramu dla rur żeliwnych i stalowych zardzewiałych lub lekko inkrustowanych, a także oczyszczonych po wieloletniej eksploatacji, dla k = 1,5 mm i T =293 K przyjęto, iż woda będzie tłoczona do zakładu dwoma przewodami o średnicy 1000 mm, przy prędkości

v = 1,2 m/s i spadku hydraulicznym i = 1,6 ‰.

Geometryczna wysokość podnoszenia pomp została obliczona ze wzoru:

![]()

gdzie: Rt - rzędna terenu zakładu,

RSW - rzędna średniej wody w ujęciu,

Liniowe straty ciśnienia w przewodzie doprowadzającym wodę do zakładu obliczono korzystając ze wzoru:

![]()

gdzie: i - spadek hydrauliczny

L - odległość ujęcia od zakładu

dane:

Rt = 72,00 m n.p.m.,

RSW = 70,00 m n.p.m.,

L = 3,5 km = 3500 m..

Geometryczna wysokość podnoszenia pomp:

Ht = 72,00 - 70,00 = 2,00 m

Liniowe straty ciśnienia w przewodzie doprowadzającym wodę do zakładu:

Δh = 0,0015 · 3500 = 5,25 m,

Sumując:

Ht + Δh = 2 + 5,25 = 7,25 m.

Na podstawie wykresu Koniuszkowa przyjęto, że na terenie zakładu najbardziej odpowiedni będzie model przepływowy.

3. Obliczanie strat wody oraz ilości wody dodatkowej.

3.1. Obliczanie powierzchni aktywnej urządzenia chłodzącego.

Aktywną powierzchnię urządzenia chłodzącego obliczono korzystając z poniższego wzoru:

![]()

,

gdzie:

Qmaxh - maksymalne godzinowe natężenie wody dopływającej do urządzenia chłodzącego, m3/h,

qh - wskaźnik obciążenia hydraulicznego, m3/(m2 · h),

Na terenie zakładu zaprojektowano chłodnię wieżową ociekową, dla której wskaźnik obciążenia hydraulicznego mieści się w przedziale qh = 7÷10. Przyjęto qh = 8.

Aktywna powierzchnia urządzenia chłodzącego:

![]()

.

Do celów projektowych przyjęto, iż powierzchnia aktywna chłodni wieżowej ociekowej będzie wynosić:

Fa = 800,0 m2.

3.2. Straty wody wskutek parowania:

Straty wody wskutek parowania obliczono ze wzoru:

![]()

,

gdzie:

p1' - straty wody na skutek parowania w procesie produkcji, m3/h,

p1” - straty wody na skutek parowania w urządzeniach chłodzących, m3/h,

Straty wody na skutek parowania w urządzeniach chłodzących obliczono ze wzoru:

![]()

gdzie:

n - współczynnik klimatyczny zależny od pory roku. Przyjęto n = 0,16

(n = 0,16 - lato,

n = 0,12 - wiosna, jesień,

n = 0,10 - zima)

Δt - różnica temperatury wody chłodzonej, °C. Przyjęto 10°C

Qśrh - średnie godzinowe natężenie dopływu wody do urządzenia

chłodzącego, Qśrh = 5381,3 m3/h (rys.2)

Straty wody na skutek parowania w procesie produkcji:

![]()

Straty wody na skutek parowania w urządzeniach chłodzących:

![]()

Sumując:

![]()

3. 3. Straty wody obiegowej:

Straty wody obiegowej obliczono korzystając ze wzoru:

![]()

gdzie:

p2' - suma strat wody odprowadzanej do kanalizacji, straty spowodowane

nieszczelnością urządzeń i przewodów oraz straty w oczyszczalni ścieków, m3/h,

- straty w oczyszczalni ścieków przyjęto 5%

![]()

gdzie:

Qśrh - średnie godzinowe natężenie wody dopływającej do oczyszczalni, równe

4089,6 m3/h (rys.2)

p2' = 18,8 + 75 + 78 + 10,9 + 23,5 + 32,3 + ![]()

= 443 m3/h,

p2” - ucieczka wody poza obręb urządzenia chłodzącego, m3/h,

![]()

gdzie:

Qśrh - średnie godzinowe natężenie dopływu wody do urządzenia

chłodzącego, Qśrh = 5381,3 m3/h (rys.2),

procentowy wskaźnik - dla chłodni wieżowej o powierzchni aktywnej

![]()

przyjęto 0,5.

p2” = ![]()

= 26,9 m3/h,

Sumując:

p2 = 443 + 26,9 = 469,9 m3/h.

Straty w urządzeniu chłodzącym wynoszą:

qchł = p1” + p2” = 86,1 + 26,9 = 113,0 m3/h.

Straty na oczyszczalniach wynoszą:

qocz = ![]()

= 204,5 m3/h.

Wielkości strat i bezzwrotnego zużycia wody przedstawiono w tabeli 2.

Tabela 2.

Straty i bezzwrotne zużycie wody.

Nr obiektu |

Nazwa obiektu |

Straty i zużycie wody |

Odprowadzenia do kanalizacji p2 |

Razem |

||

|

|

w procesie parowania p1 |

pozostałe p2 |

|

p1 |

p2 |

- |

- |

m3/s |

m3/s |

m3/s |

||

1 |

Wydział przygotowania produkcji |

60 |

18,8 |

- |

60 |

18,8 |

2 |

Oddział kondensacji smoły |

7,2 |

- |

- |

7,2 |

- |

3 |

Wydział siarczanu amonu |

75 |

75 |

- |

75 |

75 |

4 |

Benzolownia |

20 |

8,0 |

70 |

20 |

78 |

5 |

Oddział przygotowania i koksownia |

- |

10,9 |

- |

- |

10,9 |

6 |

Oddział chemiczny |

2,4 |

7,3 |

16,2 |

2,4 |

23,5 |

7 |

Warsztat remontowy |

1,9 |

9,0 |

23,3 |

1,9 |

32,3 |

Razem wydziały produkcyjne: |

166,5 |

129 |

109,5 |

166,5 |

238,5 |

|

O1 |

Oczyszczalnia ścieków |

- |

204,5 |

- |

- |

204,5 |

12 |

Chłodnia |

86,1 |

26,9 |

- |

86,1 |

26,9 |

Ogółem: |

252,6 |

360,4 |

109,5 |

252,6 |

469,9 |

|

3.4. Straty wody w celu odświeżenia wody obiegowej.

Straty w celu odmulania wody obiegowej obliczono ze wzoru:

p3 = p1 · ![]()

p2 , m3/h,

gdzie:

p1 - straty wody w skutek parowania, m3/h,

p2 - straty wody obiegowej, m3/h,

ad - twardość wody dodatkowej, w niemieckich stopniach twardości w zakresie

6÷9, przyjęto 7,5°,

aob - twardość wody obiegowej, w niemieckich stopniach twardości w zakresie

12÷15, przyjęto 13,5°.

Straty w celu odmulania wody obiegowej:

p3 = ![]()

= -154,15 m3/h,

Ponieważ ![]()

, zatem odmulanie nie jest konieczne.

3.5. Obliczanie ilości wody dodatkowej.

Ilość wody dodatkowej wyznaczono na podstawie wzoru:

qd = p1+ p2 + qZUW, m3/h,

gdzie:

p1 - straty wody w skutek parowania, m3/h,

p2 - straty wody obiegowej, m3/h,

p3 - straty wody w celu odświeżenia (odmulenia) wody obiegowej, m3/h,

qZUW - straty w zakładzie uzdatniania wody, m3/h,

qd - ilość wody potrzebna na wyrównanie strat i zużycia wody w modelu obiegowym, m3/h,

Ilość wody dodatkowej wynosi:

qd = 252,6 + 469,9 + 36,1= 758,6 m3/h.

Wykres Shankeya dla średniego godzinowego rozbioru wody przedstawiono na rys. 2.

4. Dobór średnic rurociągów rozprowadzających wodę i obliczanie rzędnych linii ciśnień.

4.1. Dobór średnic rurociągów rozprowadzających wodę.

Średnice zostały dobrane na podstawie nomogramu dla rur żeliwnych i stalowych (k = 1,5 mm) tak, aby spełniały następujący warunek:

- dla średnic poniżej 300 mm przyjmowano prędkość w granicach 0,5÷0,8 (0,9) m/s,

- dla średnic powyżej 300 mm przyjmowano prędkość w granicach 0,9÷1,5 m/s.

4.2. Dobór średnic rurociągu doprowadzającego wodę dodatkową do zakładu.

Natężenie przepływu w przewodzie doprowadzającym wodę dodatkową do zakładu wynosi:

qd = 758,6m3/h = 210,7 dm3/s.

Z nomogramu dla rur żeliwnych i stalowych (k = 1,5 mm) przyjęto rurociąg o następujących parametrach:

- średnica: d = 2 x 350 mm,

- prędkości w rurociągach: v = 1,12 m/s,

- spadek hydrauliczny: i = 5,5 ‰ = 0,0055.

4.3. Dobór średnic rurociągów rozprowadzających wodę na terenie zakładu i obliczanie strat ciśnienia.

Straty ciśnienia obliczono ze wzoru:

Δh = i · l, m,

gdzie:

Δh - liniowe straty ciśnienia w przewodzie doprowadzającym wodę,

l - długość rurociągu, m,

i - spadek ciśnienia, ‰.

Przykładowe obliczenia wykonano dla:

Odcinek P3 → A → Odbiorca 6

Na odcinku P3 → A:

Q= 2 x 946 dm3/s;

d= 2 x 1000 mm;

v= 1,2 m3/s;

l = 94,6 m;

i = 1,60 ‰;

Strata ciśnienia wynosi:

Δh = 0,0016 · 94,6 = 0,15 m,

Na odcinku A → Odbiorca 6:

Q= 39,2 dm3/s;

d= 300 mm;

v= 0,56 m3/s;

l = 3,5 m,

i = 1,50 ‰,

Strata ciśnienia wynosi:

Δh = 0,0015 · 3,5 = 0,01 m,

Powyższe wyniki zestawiono w tabeli 3 oraz zaznaczono na schemacie przepływów wody w sieci wodociągowej dla maksymalnego godzinowego zapotrzebowania na wodę (rys 4).

W tabeli 3 zestawiono również rzędne linii ciśnień wymaganych u poszczególnych odbiorców oraz rzędne linii ciśnień rzeczywistych.

Tabela 3.

Średnice rurociągów rozprowadzających wodę i rzędne linii ciśnień

Odcinki między węzłami |

Natężenie przepływu |

długość |

średnica |

prędkość przepływu wody |

spadek hydrauli-czny |

liniowa strata ciśnienia |

Rzędne |

|||

|

|

l |

d |

v |

i |

Δh |

Rt |

Rw |

Rrz |

|

|

m3/h |

dm3/s |

m |

mm |

m3/s |

‰ |

m |

m n.p.m. |

m n.p.m. |

m n.p.m. |

P3 |

|

|

|

|

|

|

|

71,36 |

- |

93,85 |

|

6811,3 |

2x946 |

94,6 |

1000 |

1,20 |

1,6 |

0,15 |

|

|

|

A |

|

|

|

|

|

|

|

71,40 |

- |

93,70 |

|

141,1 |

39,2 |

3,5 |

300 |

0,56 |

1,7 |

0,01 |

|

|

|

ODBIORCA 6 |

|

|

|

|

|

|

|

71,38 |

91,38 |

93,69 |

A |

|

|

|

|

|

|

|

71,40 |

- |

93,70 |

|

6670,2 |

2x926,5 |

32,4 |

1000 |

1,18 |

1,5 |

0,05 |

|

|

|

B |

|

|

|

|

|

|

|

71,50 |

- |

93,65 |

|

141,1 |

39,2 |

3,5 |

300 |

0,56 |

1,7 |

0,01 |

|

|

|

ODBIORCA 7 |

|

|

|

|

|

|

|

71,48 |

91,48 |

93,64 |

B |

|

|

|

|

|

|

|

71,50 |

- |

93,65 |

|

6529,1 |

2x907,0 |

11,4 |

1000 |

1,14 |

1,4 |

0,02 |

|

|

|

C |

|

|

|

|

|

|

|

71,55 |

- |

93,63 |

|

201,6 |

56,0 |

31,4 |

300 |

0,75 |

3,0 |

0,09 |

|

|

|

ODBIORCA 2 |

|

|

|

|

|

|

|

71,65 |

91,65 |

93,54 |

C |

|

|

|

|

|

|

|

71,55 |

- |

93,63 |

|

6327,5 |

2x878,8 |

41,0 |

1000 |

1,10 |

1,4 |

0,06 |

|

|

|

D |

|

|

|

|

|

|

|

71,70 |

- |

93,57 |

|

3450,0 |

2x479 |

38,9 |

800 |

0,95 |

1,3 |

0,05 |

|

|

|

ODBIORCA 3 |

|

|

|

|

|

|

|

71,65 |

91,65 |

93,52 |

D |

|

|

|

|

|

|

|

71,70 |

- |

93,57 |

|

2877,5 |

799,3 |

73,0 |

1000 |

1,00 |

1,1 |

0,08 |

|

|

|

E |

|

|

|

|

|

|

|

71,88 |

- |

93,49 |

|

826,0 |

229,4 |

4,3 |

500 |

1,10 |

3,4 |

0,01 |

|

|

|

ODBIORCA 4 |

|

|

|

|

|

|

|

71,90 |

91,90 |

93,48 |

E |

|

|

|

|

|

|

|

71,88 |

- |

93,49 |

|

2051,5 |

569,9 |

100,9 |

800 |

1,08 |

1,7 |

0,17 |

|

|

|

F |

|

|

|

|

|

|

|

72,30 |

- |

93,32 |

|

1701,0 |

472,5 |

40,8 |

800 |

0,95 |

1,3 |

0,05 |

|

|

|

ODBIORCA 1 |

|

|

|

|

|

|

|

72,20 |

92,20 |

93,27 |

F |

|

|

|

|

|

|

|

72,30 |

- |

93,32 |

|

350,5 |

97,4 |

87,5 |

350 |

0,98 |

4,2 |

0,37 |

|

|

|

G |

|

|

|

|

|

|

|

72,60 |

- |

92,95 |

|

183,1 |

50,9 |

25,0 |

300 |

0,70 |

2,6 |

0,07 |

|

|

|

ODBIORCA 8 |

|

|

|

|

|

|

|

72,65 |

92,65 |

92,88 |

G |

|

|

|

|

|

|

|

72,60 |

- |

92,95 |

|

167,4 |

46,5 |

67,6 |

300 |

0,65 |

2,2 |

0,15 |

|

|

|

ODBIORCA 9 |

|

|

|

|

|

|

|

72,80 |

92,80 |

92,80 |

5. Obliczenia wysokości podnoszenia pomp.

5.1. Obliczenia wysokości podnoszenia pompy P3.

Wysokość podnoszenia pompy obliczono ze wzoru:

Hp = Rp + Δhp - Rz, m,

gdzie:

Rz = Rt - 1,0, m n.p.m.,

gdzie:

Hp - wysokość podnoszenia pompy P3, m,

Rp - rzędna ciśnienia rzeczywistego na wyjściu z pompowni P3, m n.p.m.,

Rp= 93,85 m n.p.m.(z tab.3),

Δhp - wysokość straty ciśnienia w pompowni ( Δhp = 1,5÷2,0 m). Przyjęto 2,0 m ,

Rz - rzędna zwierciadła wody w dolnym zbiorniku pompowni m n.p.m.,

Rt - rzędna terenu pompowni P3, Rt= 71,36 m n.p.m.(z tab.3).

Rz = 71,36 - 1,0 = 70,36 m n.p.m.

Wysokość podnoszenia pompy wynosi:

Hp = 93,85 + 2,0 - 70,36 = 25,49 m.

Qp = 6811,3 m3/h = 1892,0 dm3/s

Hp = 25,49 m.

6. Podsumowanie.

Powyższy projekt sieci wodociągowej opracowano dla zakładu koksochemicznego, który położony jest na rzędnej terenu 72,00 m n.p.m. Ujęcie wody znajduje się w odległości 3,5 km od zakładu, a rzędna średniej wody w ujęciu wynosi 70,00 m n.p.m.

Woda do zakładu będzie doprowadzana za pomocą rur żeliwnych i stalowych, dla k = 1,5 mm.

Sumaryczne maksymalne godzinowe zapotrzebowanie na wodę wynosi 6811,3 m3/h.

Na podstawie opisu technologicznego, wymagań poszczególnych odbiorców oraz w celu ochrony zasobów wody zastosowano zamknięty model przepływu, do którego należą odbiorcy:

Wydział przygotowania i produkcji,

Oddział kondensacji smoły,

Wydział siarczanu amonu,

Benzolownia,

Oddział przygotowania i koksowania,

Oddział chemiczny,

Warsztat remontowy,

Zaprojektowano również dodatkowe urządzenia i budowle, które będą znajdować się na terenie zakładu, tj.:

P3 - pompownia wody czystej zimnej,

P4 - pompownia wody czystej ciepłej,

oczyszczalnia wody brudnej ciepłej,

chłodnia wieżowa ociekowa o powierzchni aktywnej Fa = 800 m

.

Ponieważ po doprowadzeniu wymaganej ilości wody do zakładu, dla obiegu zamkniętego (6811,3 m3/h = 1892,0 dm3/s) dwoma rurociągami o parametrach:

średnica: d = 1000 mm,

prędkość w przewodzie: v = 1,2 m/s,

spadek hydrauliczny: i = 1,6 ‰,

zapotrzebowanie na wodę spada do ilości wody przeznaczonej na pokrycie bieżących strat, i wynosi: qd = 758,6 m3/h = 210,7 dm3/s., to woda dodatkowa będzie dostarczana dwoma rurociągami o parametrach:

średnica: d = 350 mm,

prędkość w rurociągu: v = 1,12 m/s,

spadek hydrauliczny: i = 5,5 ‰.

Wysokość podnoszenia pomp wynosi 25,49 m.

Sieć wodociągowa została zaprojektowana z rur żeliwnych i stalowych o średnicach: 150, 200, 250, 300, 350, 400, 500, 600, 800, 1000 i 1200 mm.

Rurociągi sieci wodociągowej rozprowadzającej wodę na terenie zakładu o danej średnicy mają następującą długość:

- średnica 300 mm l = 131 m;

- średnica 350 mm l = 87,5 m;

- średnica 500 mm l = 4,3 m;

- średnica 800 mm l = 219,5 m;

- średnica 1000 mm l = 431,8 m.

1

Wyszukiwarka

Podobne podstrony:

The Gospel According to Spiritism by Allan Kardec tr by JA Duncan (1987)

Interna 13.06.2011 - ver.1, giełda made by Maria, Mariola, Michał i Ols

ja wierze ze to jezus

by e6+cz b3ow +to+w b3a 9cnie+by e6+odpowiedz 2QPD522DC3VIENYQNHWEPJEOWDTRFILOMLK2PIY

Gielda z fizjo made by Devitto id 190430

sprawko made by Rogal, Prywatne, Budownictwo, Materiały, IV semestr, IV sem, Mechanika Gruntów, Labo

PROJEKT PLANU OCHRONY KOPALNI ODKRYWKOWEJ WĘGLA KAMIENNEGO W ZAMOŚCIU GÓRNYM

AE ETYKA BIZNESU made by P ściągi, mat,na studia

BY CZ OWIEKIEM, TO BY OD, Być człowiekiem - to być odpowiedzialnym, „Być człowiekiem - to być

Egzamin biochemia - stomatologia 2009 - I termin by ja, BIOCHEMIA

KOKSOWANIE WEGLA

Ankieta Made By ME na 5!, Studia, Badania marketingowe

81 1147 1158 New Generation of Tool Steels Made by Spray Forming

1993 Ja przyszedlem po to,?y owce

LAMINAT 2,4 GHz made by LUKI

BIOCHEMIA cw.2 made by Tomek - białka, biochemia

Niezbędnik made by Siuda, Programowanie Obiektowe

ćwiczenia nr 13, susłowska, Made by Do

,Technologia chemiczna – surowce i nośniki energii L,WŁASNOŚCI KOKSOWNICZE WĘGLA

więcej podobnych podstron