Wyższa Szkoła Morska W Sczecinie Zakład Diagnostyki i Remontów Maszyn Okrętowych

|

|||||||||

Imię i nazwisko: |

Kołakowski Sławomir Orszanowski Paweł Niewierowski Jan |

Grupa: IVMAb mgr |

Zespół

I

|

||||||

Temat ćwiczenia: |

|

Numer ćwiczenia 116 ; 117 |

|

||||||

Data wykonania ćwiczenia: |

|

Data oddania sprawozdania: |

29.05.2000 |

||||||

Prowadzący: |

|

Ocena: |

|

Podpis: |

|

||||

Odchyłka płaskości -największa odległość punktów powierzchni rzeczywistej od płaszczyzny przylegającej.

Odchyłka współosiowości względem wspólnej osi-największa odległość osi tolerowanej powierzchni od wspólnej osi dwu lub więcej powierzchni obrotowych.

Część praktyczna:

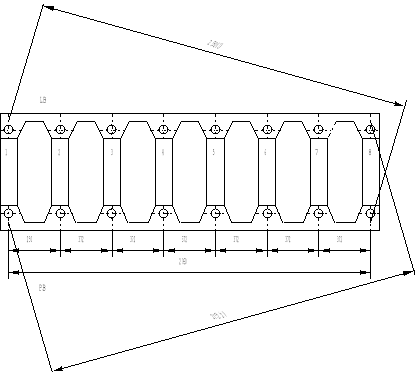

Pomiary płaskości podstawy silnika i współosiowości siedzeń łożysk głównych wykonane zostały na silniku DEUTZ RV6 M43 interferometrem laserowym Shaft 2000.

Pomiar płaskości:

Pomiar ma na celu stwierdzenie i wyznaczenie wielkości błędu płaskości podstawy silnika.

Wykonujemy to przyrządem laserowym mierząc odległości pomiędzy kolejnymi otworami łożysk na płaskiej części podstawy silnika. Część stacjonarną montujemy na wzdłużnych wspornikach. Część przesuwną montujemy podobnie i dostosowujemy wysokości przyrządów przed przystąpieniem do pomiarów.

METODA POMIARU

Interferometr laserowy Fixturlaser Shaft 200 pracuje na zasadzie pomiaru metodą

przeciwległych czujników , gdzie zamiast metalowych prętów z czujnikami

zegarowymi zastosowano dwa emitery wiązek laserowych.

W przeciwieństwie do metalowych prętów działanie laserowych wiązek nie jest

narażone na błąd ugięcia i korzystnie wpływa na wysoki stopień dokładności

pomiarów dokonywanych tym urządzeniem.

Nasz interferometr ma dwa elektroniczne systemy pomiaru. Są to dwa nadajniko-

odbiorniki promieni laserowych (TD-units).

Przy stosowaniu standartowych technik pomiaru metodą przeciwległych czujni-

ków uzyskane wyniki należy zapisać ręcznie oraz dokonywać długotrwałych

obliczeń , aby określić wymagane wielkości korekcyjne.

Przy zastosowaniu tego urządzenia wszystkie obliczenia są dokonywane automa-

tycznie. Wyniki pomiaru w czasie rzeczywistym są przedstawiane jeszcze w

trakcie pracy tzn. na bieżąco.

Interferometr jest wyposażony w pamięć , gdzie są gromadzone wyniki pomiarów

gotowe do wydruku lub przesłania do komputera.

Procedura pomiaru:

Rozpoczynamy pomiar przez ustawienie części stacjonarnej na końcu bazy mierzonego elementu. Część przesuwną ustawiamy na drugim końcu bazy,

Przystępujemy do wycentrowania wiązki laserowej pomiędzy

urządzeniami pomiarowymi. W tym celu otwieramy pokrywy centrujące i ustawiamy wiązkę przy pomocy niebieskich śrub umieszczonych na przyrządzie stacjonarnym,

3. Przesuwamy możliwie najbliżej do siebie obie części pomiarowe i

zabezpieczamy je włączeniem elektromagnesu. Notujemy kąt ukazany

na ekranie. Uruchamiamy na ekranie ikonę rejestrowania.

Dokonujemy rejestracji pierwszego pomiaru.

4. Następnie ustawiamy część przesuwną w pozycji drugiego miejsca

pomiarowego i rejestrujemy pomiar. Wartość pomiaru mnożymy przez

odległość i potwierdzamy przez OK. Wszystkie te czynności

dokonujemy na ekranie.

Po tym wykonujemy następny pomiar jak powyżej. Takich pomiarów

możemy dokonać 16. Po wykonaniu pomiaru na ekranie widzimy

wykres naszej odchyłki płaskości i możemy go wydrukować.

CZĘŚĆ DOŚWIADCZALNA

Doświadczenie zostało przeprowadzone na bloku silnika Deutz RV6M436 , gdzie

czop główny wału korbowego ma średnicę φ 165mm . Wewnętrzna średnica

gniazd łożyskowych φ 195 . Pokrywy gniazd łożyskowych są dokręcone momentem

750Nm. Odległość między gniazdami 1-2 wynosi 275 mm , a dalej 370mm między

pozostałymi. Po zamocowaniu czujników w pierwszym gnieździe i ostatnim

należy dokonać wyzerowania czujników.

Dlatego też nadajnik ruchomy wstępnie ustawiamy pokrętłami pionowego i pozio-

mego przemieszczenia w ten sposób aby promień lasera trafił w środek tarczy

odbiornika. Następnie dokonujemy zerowania układu.

Przy wprowadzeniu odległości między czopami należy pamiętać że na 1-2 jest

mniejszy wymiar i to trzeba uwzględnić. Dokonujemy pomiaru wszystkich pokryw

od 1 do 8 , przenosząc odbiornik bliżej nadajnika.

Na ekranie odczytujemy odchyłkę współosiowości ,a wynik jest drukowany po

skończeniu wszystkich pomiarów.

Wnioski:

Na podstawie wykresów sporządzonych przez urządzenie pomiarowe można zaobserwować, że:

a.) W przypadku pomiaru płaskości wykonanego równolegle do osi wału korbowego błędy na długości 2522 mm podstawy silnika wynoszą odpowiednio:

-dla PB: -2,97 mm

-dla LB: -2,44 mm

b.) W przypadku pomiaru płaskości wykonanego w skrajnych punktach po przeciwnych stronach wału na długości 2592 mm błędy wynoszą:

-dla (1): -2,56 mm

-dla (2): -3,23 mm

Pomiar współosiowości:

Pomiar ten wykonujemy tym samym przyrządem mierząc współosiowość siedzeń łożysk głównych w płaszczyźnie pionowej. Zasada wykonania pomiaru jest podobna do wcześniej wykonanego pomiaru płaskości, z tym , że urządzenie nadawcze i odbiorcze zamocowane jest na specjalnych uchwytach w otworach łożysk.

Wyniki pomiarów:

Wynik końcowy jest ilorazem sumy dwóch pomiarów z urządzenia z których jeden jest po jego obrocie o 180°.

-na drugim siedzeniu łożyska: 2,03+(-2,49)=-0,46:2=-0,23 mm

-na trzecim −|| − −||− : 1,73+(-2,60)=-0,87:2=-0,435 mm

-na czwartym −||− −||− : -0,52+(-1,26)=-1,78:2=-0,89 mm

-0,23

-0,43

-0,89

Wnioski:

Na podstawie przeprowadzonych pomiarów i ich wyników można stwierdzić, że nie ma zachowanej dokładnej współosiowości siedzeń łożysk co obrazuje powyższy wykres.

Po przeprowadzeniu szeregu pomiarów możemy stwierdzić że odchyłki współ-

osiowości czopów 3,4,5 odbiegają od pozostałych.

Ze względu na dużą dokładność należy wykluczyć błąd pomiaru , mając na

uwadze to iż pokrywy łożyska 1 i 2 były odwrotnie przykręcone.

Nie jesteśmy w stanie stwierdzić czy odchyłki te są dopuszczalne czy też nie

ponieważ nie dysponujemy dokumentacją techniczną tegoż silnika.

Wyszukiwarka

Podobne podstrony:

pomiar stożków, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, REMONTY,

Pomiary grubosci, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, TECH RE

POMIARY GRUBOŚCI, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1, REMONTY

WSPÓLO~1, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, REMONTY

Pomiar stożków, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1, REMONTY

Pomiar grubosci2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, TECH RE

Pomiar grubości, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1, REMONTY

pomiary wałków, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, REMONTY,

Pomiary otworów, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, REMONTY,

Pomiary płaskości podstawy silnika i współosiowości siedzeń, Akademia Morska -materiały mechaniczne,

POMIARY CIŚNIENIA I RÓŻNICY CIŚNIEŃ, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, sz

Pomiar mocy 1faz, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Pomiar grubości scianek ramy fundamentowej silnika o zapłoni, Akademia Morska -materiały mechaniczne

Pomiary grubości warstw i ścianek, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1

Pomiar napiecia wstepnego, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1, REMONT

Pomiar grubosci2 kwit, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, TE

POMIAR GRUBOSCI WARSTW I SCIANEK, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1,

więcej podobnych podstron