1.Opracowanie mapy złoża węgla kamiennego.

2.Charakterystyka warunków górniczo-geologicznych złoża:

-miejsce zalegania złoża

-kategoria ochrony powierzchni

-głębokość zalegania złoża, jego grubość i kąt nachylenia

-rodzaj skał stropowych i spągowych w otoczeniu pokładu węgla

-klasyfikacja skał stropowych wg GiG

-profil skał otaczających pokład węgla

-występujące zagrożenia naturalne.

-zaburzenia tektoniczne i sedymentacyjne

3.Sposób udostępniania i przygotowania złoża do eksploatacji:

-określenie kategorii ochrony powierzchni

-określenie stateczności stropu zawałowego

-dobór systemu eksploatacji z uwagi na warunki geologiczno-górnicze oraz klasyfikacja systemu eksploatacji w kopalni węgla kamiennego

-sposób rozcięcia i udostępnienia złoża na mapie

-określenie warunków przekroju poprzecznego wyrobiska korytarzowego.

-opis technologii drążenia wyrobiska korytarzowego

4.Określenie podstawowych parametrów systemu eksploatacji złoża:

-opis technologiczny urabiania złoża

-określenie zasobów złoża w projektowanej parceli eksploatacyjnej

-określenie wielkości wydobycia dobowego, postępu dobowego

-kalendarz robót eksploatacyjnych

-określenie podporności obudowy zmechanizowanej ściany

-dobór kompleksu ścianowego

-charakterystyka dobranych maszyn i urządzeń ścianowych

-ustalenie okresu rozruchu ściany

-określenie dopuszczalnej ścieżki przystropowej

-szczegółowy rysunek systemu eksploatacji złoża

-sposób zabezpieczenia wyrobiska przyścianowego przed frontem eksploatacji ścianowej

-sposób zabezpieczenia skrzyżowania ściana-chodnik.

5.Charakterystyka zagrożeń naturalnych i ich zwalczanie.

1) Opracowanie mapy złoża węgla kamiennego.

Złoże foremne tak jak pokład charakteryzuje się pod względem geometrycznym takimi parametrami jak grubość rozciągłość i upad. Znajomość tych wielkości jest niezbędna dla graficznego przedstawienia zalegania złoża oraz obliczenia zasobów.

Przy wyznaczaniu głównych parametrów zalegania złoża stosuje się sposoby bezpośrednie i pośrednie.

W przypadku, gdy bezpośredni pomiar jest niemożliwy, stosuje się metody pośrednie. W tych metodach wykorzystuje się dane z poszczególnych punktów rozpoznania złoża. Większa ilość punktów rozpoznania pozwala na dokładniejsze ustalenie jego parametrów. Dlatego też konieczne jest przy opracowaniu mapy węgla kamiennego, przed przystąpieniem do wyznaczenia kierunku rozciągłości i kąta upadu określenie takich parametrów zalegania złoża jak:

Koty wysokościowe wlotów do otworów badawczych - Kp,

Lokalizacje spągu pokładu - H,

Przecięcie spągu pokładu z otworem - Ks,

Różnice wysokości występowania pokładu - H,

Odległość poziomą pomiędzy otworami - L,

Kąty łączące otwór najpłytszy z pozostałymi - α.

Określenie rzędnych wysokościowych wlotów do poszczególnych otworów badawczych tj. koty powierzchni.

KP1 = 165 m

KP2 =162,7 m

KP3 =151,9 m

Określenie długości poszczególnych otworów badawczych tj. odległości od powierzchni ziemi do spągu w danym otworze badawczym.

H = h1 + h2 + h3 +......+ hn + m [m]

h - miąższość i-tej warstwy nad pokładem

m - miąższość pokładu

H1 = 621 m

H2 = 671 m

H3 = 721 m

Określenie rzędnych wysokościowych spągu pokładu w poszczególnych otworach badawczych tj. kot spągu pokładu - KS

KS1 = KP1 - H1 =456 m

KS2 = KP2 - H2 =508,3 m

KS3 = KP3 - H3 =569,1m.

Określenie różnicy wysokości zalegania spągu pokładu pomiędzy otworami.

najpłytszym i pośrednim - ΔH1-2

najpłytszym i najgłębszym - ΔH1-3

ΔH1-2 = KS1 - KS2 = 52,3 m

ΔH1-3 = KS1 - KS3 = 113,1 m

Określenie odległości pomiędzy otworami

najpłytszym i pośrednim - L1-2

najpłytszym i najgłębszym - L1-3

L1-2 = 660 m

L1-3 = 390 m

Określenie tangensów i cotangensów kątów zalegania pokładu pomiędzy otworami.

najpłytszym i pośrednim - tgα1-2 = 0,079

najpłytszym i najgłębszym - tgα1-3 = 0,289

najpłytszym i pośrednim - ctgα1-2 = 12,619

najpłytszym i najgłębszym - ctgα1-3 = 3,449

2) Charakterystyka warunków górniczo-geologicznych złoża.

-miejsce zalegania złoża

Kopalnia "Chwałowice" w Rybniku jest jednostką organizacyjną wchodzącą w skład Kompanii Węglowej S.A. Złoże węgla kamiennego chwałowickiej kopalni znajduje się w centralnej części niecki Chwałowickiej, zamkniętej od zachodu nasunięciem michałkowickim, zaś od wschodu nasunięciem orłowskim. Występują w nim warstwy załęskie, rudzkie, siodłowe i porębskie. Obszar górniczy KWK "Chwałowice" zajmuje powierzchnię 10,06 km2. Nachylenie pokładów węgla wynosi 16°. Na powierzchni terenu górniczego występują : osiedle, linia kolejowa oraz droga dwupasmowa.

- kategorie ochrony powierzchni

Kategoria |

max[mm/m] |

Tmax[mm/m] |

rmin[km] |

Rodzaje obiektów |

1 |

1,5 |

2,5 |

20 |

Zabytkowe budowle, ważne urządzenia przemysłowe, główne gazociągi i zbiorniki wodne. |

2 |

3,0 |

5,0 |

12 |

Obiekty przemysłowe, piece hutnicze, szyby, duże miasta, główne szlaki i stacje kolejowe, mosty. |

3 |

6,0 |

10,0 |

6 |

Główne drogi, mniej ważne budynki przemysłowe, rurociągi i kanalizacja, wysokie kominy. |

4 |

9,0 |

15,0 |

4 |

Stadiony sportowe, pojedyncze budynki mieszkalne, inne mało ważne budynki i obiekty. |

5 |

>9,0 |

>15 |

<4 |

Występują poważne uszkodzenia oraz zniszczenia terenów i obiektów. |

Projektowana przeze mnie kopalnia ma drugą kategorie ochrony powierzchni.

-głębokość zalegania złoża, jego grubość i kąt nachylenia:

Minimalna głębokość, na jakiej zalega złoże to 24,5 m, maksymalna głębokość wynosi 1159 m, w związku z tym średnia głębokość zalegania pokładu to 591,7 m. Miąższość złoża wynosi 3,5 m, natomiast kąt nachylenia = 16° określiłam posługując się jedną z metod wyznaczania kąta (metoda: Baumana, tangensów, cotangensów).

-rodzaj skał stropowych i spągowych w otoczeniu pokładu węgla:

Skały stropowe to:

-łupek piaszczysty

-piaskowiec

-łupek ilasty

Skały spągowe to łupek ilasty.

-klasyfikacja skał stropowych wg GiG:

Rodzaje skał |

Wytrzymałość laboratoryjna na ściskanie Rc [MN/m2] |

Zwięzłość f |

A1-bardzo kruche łupki ilaste, gęsto uławicone |

skały: 5-12 węgla: - |

skały: 0,4-0,7 węgla: - |

A-łupki ilaste gęsto uławicone względnie bardzo mało zwięzły węgiel |

skały: 13-24 węgla: 15-24 |

skały: 0,8-1,2 węgla: 0,6-1,0 |

B-łupki ilaste średnio uławicone względnie zwięzły węgiel |

skały: 25-39 węgla: 25-35 |

skały: 1,3-2,0 węgla: 1,1-1,4 |

C-łupki piaszczyste lub piaskowce średnio uławicone względnie zwięzły węgiel |

skały: 40-54 węgla: 36-43 |

skały: 2,1-3,0 węgla: 1,5-1,7 |

D-łupki piaszczyste lub piaskowce grubo uławicone względnie bardzo zwięzły węgiel |

skały: 55-74 węgla: 44-52 |

skały: 3,1-4,0 węgla: 1,8-2,0 |

E-piaskowce bardzo grubo uławicone |

skały: 75-110 węgla: - |

skały: 4,1-6,0 węgla: - |

Dobieram dla poszczególnych warstw:

Rc- wytrzymałość doraźna na ściskanie [MPa],

Rr- wytrzymałość na rozciąganie [MPa], gdzie: Rr=0,077 Rc

f- wskaźnik zwięzłości skał [b.w], gdzie: f=1/10 Rc

- r- współczynnik rozmokłości skał [b.w]

RQD- wskaźnik szczelinowatości [%]

1)piaskowiec: Rc=90MN/m2

Rr=6,93MN/m2

f=9,0

r=1,0

RQD=90%

2) łupek piaszczysty: Rc=65MN/m2

Rr=5,0 MN/ m2

f=6,5

r=0,9

RQD=82%

3) łupek ilasty: Rc=17 MN/m2

Rr=1,3 MN/m2

f=1,7

r=0,8

RQD=20%

-profil skał otaczających pokład węgla

-występujące zagrożenia naturalne:

Do zagrożeń naturalnych zalicza się przede wszystkim:

duże naprężenia górotworu wpływające na stan wyrobisk,

nagromadzenia różnych gazów i cieczy w strefach zaburzeń geologicznych - metanowe(1-4),

zwiększone wydzielanie gazów do wyrobisk oraz wzrost temperatury skał w miarę zwiększania głębokości eksploatacji,

nagłe zjawiska gazodynamiczne,

tąpania,

przedarcie się wody do wyrobisk - wodne (1-3),

samozapalność węgla i związane z tym zjawiskiem pożary podziemne.

W kopalni „Chwałowice” występują zagrożenia : metanowe , wodne i tąpaniami.

-zaburzenia tektoniczne i sedymentacyjne:

Złoże nie posiada zaburzeń sedymentacyjnych. Zaburzeniem tektoniczym jest uskok pionowy o wysokości zrzutu 60 m.

3) Sposób udostępnienia i przygotowania złoża do eksploatacji:

-określenie kategorii ochrony powierzchni:

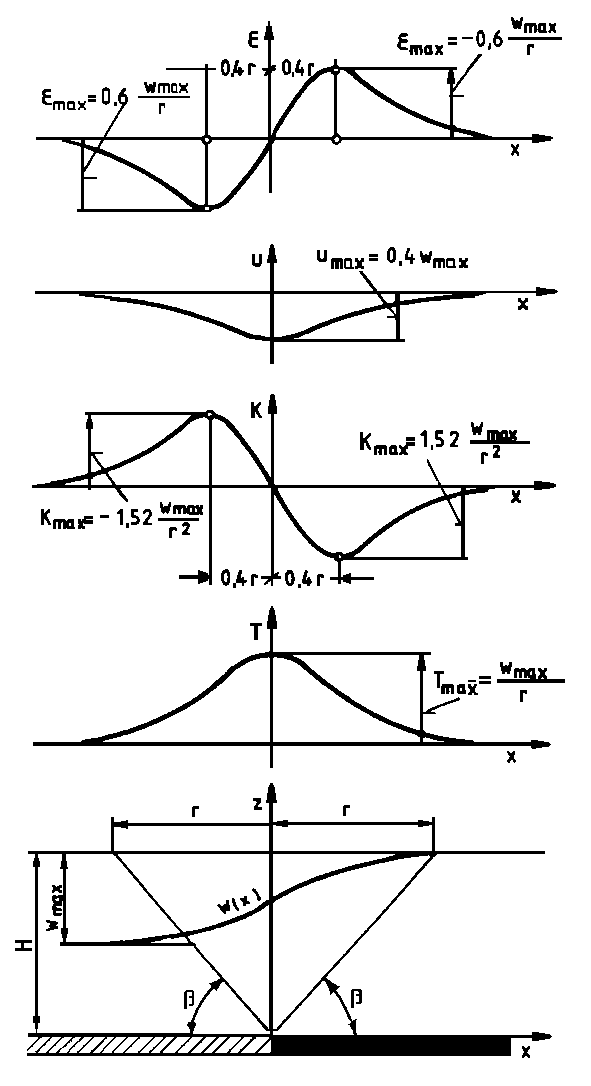

Wmax - maksymalne przemieszczenie pionowe (obniżenie terenu)

Wmax= a*m,

gdzie:

a-współczynnik eksploatacji dla podsadzki hydraulicznej (0,15-0,2)

m- miąższość złoża

Wmax=0,2*3,5=0,7 [m]=700[mm]

r- promień zasięgów wpływów głównych

r= H/tg,

gdzie:

H- średnia głębokość eksploatacji

tg- kąt zasięgu wpływów głównych

r=591,1/2,5=236,7 [m]

Tmax- maksymalne nachylenie terenu

Tmax=Wmax/r

Tmax=700/236,7=2,9 [mm/m]

Kmax- maksymalny promień krzywizny

Kmax=1,52 Wmax/r2

Kmax=0,000018 [1/m]

U-maksymalne przemieszczenie poziome

U=0,4 Wmax

U=0,4*0,7= 0,28 [m]

max-maksymalne odkształcenie poziome

max=0,6 Wmax/r

max=0,6*700/236,7=1,7 [mm/m]

-określenie stateczności stropu zawałowego:

Na stateczność pakietu warstw skalnych stropu zawałowego ściany składa się szereg zasadniczych czynników, tj.:

-rodzaj warstw

-ich wzajemny układ

-stopień zawilgocenia in situ

-właściwości wytrzymałościowe

-naturalna podzielność warstwowa

Stateczność stropu zawałowego określa się na podstawie wartości liczby wskaźnika stropu:

L= 0,0064 ⋅ 10Rc1,7 ⋅ k1 ⋅ k2 ⋅ k3

gdzie:

k1-współczynnik efektywnego wykorzystania wytrzymałości w caliźnie

k2-współczynnik reologiczny własności skał

k3-współczynnik zmiany wytrzymałości wynikający z różnicy zawilgocenia

skał w masywie i badanych próbek w odniesieniu do skał suchych.

Wartości współczynników k1, k2, k3:

Rodzaj skały |

k1 |

k2 |

k3 |

piaskowce |

0,33 |

0,7 |

0,7 |

łupki piaszczyste |

0,42 |

0,6 |

0,8 |

łupki ilaste |

0,5 |

0,6 |

0,7 |

Obliczam L dla każdej warstwy stropowe :

Skała |

Miąższość m [m] |

Doraźna wytrzymałość na ściskanie skał Rc [Mpa] |

Wskaźnik stropu L [Mpa] |

Łupek piaszczysty |

4 |

65 |

78,1 |

Piaskowiec |

7,5 |

90 |

108,9 |

Łupek ilasty |

6 |

17 |

8,3 |

![]()

Lśr = 67,.36 Mpa

-dobór systemu eksploatacji z uwagi na warunki geologiczno-górnicze oraz klasyfikacja systemu eksploatacji w kopalni węgla kamiennego:

Wybór właściwego systemu eksploatacji zależy od następujących czynników:

forma (kształt) złoża,

grubość złoża - miąższość pokładu ,,m'' może być wybierane na całą grubość, gdy m=4,5 lub na warstwy, gdy m=2,5 - 3,0, decyduje ona również o sposobie likwidacji zrobów i doborze maszyn,

kąt nachylenia złoża - wpływa na kierunek wybierania tzn. wybieramy system podłużny, poprzeczny lub przkątny (optymalna długość frontu eksploatacyjnego wynosi 1000-1200m)

właściwości skał stropowych i spągowych - decydują o sposobie likwidacji zrobów jak również o doborze maszyn i wysokości ściany

tektonika złoża - ma wpływ na kierunek wybierania,

głębokość eksploatacji - ma wpływ na sposób likwidacji zrobów,

ochrona powierzchni,

rodzaj i stopień mechanizacji robót,

zagrożenia naturalne - decydują one między innymi o kierunku eksploatacji:

wodne - preferowany system od granic, w przypadku do granic 50 m wyprzedzenia,

metanowe - preferowany system od granic,

pożarowe - preferowany system do granic, od granic izolujemy zroby i inertyzujemy węgiel,

wyrzuty gazów i skał - preferowany system do granic,

tąpania - preferowany system do granic,

temperaturowe - preferowany system do granic,

pyłowe - nie wpływa na system eksploatacji

Zasady ogólnej eksploatacji:

-pokład wyżej leżący powinien być wybierany szybciej niż leżący niżej

-pokłady grube wybieramy na warstwy zaczynając od warstwy górnej

-skały stropowe decydują o sposobie likwidacji zrobów:

zawał stosujemy w przypadku skal słabych, podsadzkę w przypadku skał zwięzłych

-o rodzaju stropu decyduje liczba wskaźnikowa stropu L

-struktura złoża:

kamienna (przy zagrożeniu pożarowym), złożowa (przy zagrożeniu tąpaniami)

Klasyfikacja systemu eksploatacji w kopalni węgla kamiennego:

Cecha podziału |

Grupy |

Kryterium podziału na podgrupy |

Podgrupy |

I. Rodzaj wyrobiska eksploatacyjnego |

1. ubierkowe |

długość przodka |

b) filarowo-ubierkowe c) ubierkowe pasami |

|

2. zabierkowe |

długość zabierki |

b) filarowo-zabierkowe |

|

3. komorowe |

sposób wybierania złoża |

b)komorowo-filarowe c)ubierkowo-komorowe |

|

4. blokowe |

sposób wypuszczania urobku |

b) z wypuszczaniem urobku przez otwory wysypowe |

II. Sposób kierowania stropem |

1. z ochroną stropu |

sposób utrzymania stropu |

b) z podsadzką (hydrauliczną, suchą, utwardzaną) c) z magazynowaniem urobku |

|

2. z zawałem |

grubość stropu bezpośredniego |

b) zawal częściowy |

|

3. z ugięciem stropu |

własności skał stropowych i grubość złoża |

b) ugięcie częściowe |

III. Kierunek wybierania

|

1. podłużne |

- |

- |

|

2. poprzeczne |

- |

- |

|

3. przekątne |

- |

- |

IV. Grubość złoża |

1. na całą grubość złoża |

- |

- |

|

2. eksploatacja warstwami |

sposób podziału na warstwy |

b) warstwami poziomymi c) warstwami pochyłymi |

-sposób rozcięcia i udostępnienia złoża na mapie czy to jest dobrze???

Złoże udostępnia się z szybów wydobywczych jedna lub kilku przecznicami, prowadzonymi prostopadle do rozciągłości i przecinającymi wszystkie pokłady na danym poziomie. W miejscu przecięcia się przecznicy z każdym pokładem wykonuje się w nim chodnik podstawowy, a z niego prowadzi się pozostałą część wyrobisk przygotowawczych.

Dla odprowadzenia zużytego powietrza, na górnej linii wykonuje się w pokładach chodniki kierunkowe wentylacyjne. Chodniki te można łączyć z szybem wentylacyjnym bezpośrednio lub za pomocą przecznicy wentylacyjnej. Wykonuje się również odprowadzenia zużytego powietrza z poszczególnych pokładów za pomocą szybików wentylacyjnych do chodnika wentylacyjnego w górnym pokładzie lub do przekopu kierunkowego wydrążonego nad wiązką pokładów, a stąd do szybu wentylacyjnego.

-określenie warunków przekroju poprzecznego wyrobiska korytarzowego:

Aby określić warunki poprzecznego przekroju wyrobiska korytarzowego należy wcześniej określić wyposażenie wyrobiska i jego wymiary.

Minimalne odstępy ruchowe w cm:

Lp. |

od |

do |

poziomy |

pionowy |

1 |

wozów lub innych środków transportu przewozu kołowego |

-obudowy wyrobiska -konstrukcji przenośnika -rurociągów i lutniociągów |

25 25

25 |

40 -

40 |

2 |

Konstrukcji przenośników taśmowych |

-obudowy wyrobiska -rurociągów i lutniociągów |

25 25 |

60 60 |

3 |

Napędów maszynowych |

-obudowy wyrobiska |

70 |

70 |

4 |

Wymiar przejścia dla ludzi |

- |

70 |

180 |

Wymiary wyrobiska określam na podstawie zasady minimalnych przekrojów:

Wyposażenie wyrobiska:

-przenośnik taśmowy (szerokość 1400 mm)

-przejście dla pieszych (szerokość 700 mm , wysokość 1800 mm)

-kolejka szynowa (szerokość 1100 mm, wysokość 1450 mm)

-odstępy ruchowe (szerokość 250 mm)

Sw.min=xi=1,4+0,7+1,1+4*0,25=4,2 [m]

Oznaczenie |

F |

S |

W |

L1 |

L2 |

R1 |

R2 |

z |

c |

Masa |

||

|

[m2] |

[mm] |

łuk stropnicowy |

łuk ociosowy |

odrzwia bez strzemion |

|||||||

|

|

|

[kg] |

|||||||||

ŁP1/V21/A |

5,5 |

2500±50 |

2500±50 |

2370±20 |

2480±20 |

1575±16 |

1175±12 |

1060 |

350±18 |

52,1 |

49,8 |

151,7 |

ŁP2/V21/A |

6,1 |

2800±56 |

2500±50 |

2190±20 |

3130±20 |

1725±17 |

1350±14 |

920 |

400±20 |

65,7 |

46,0 |

157,7 |

ŁP3/V21/A |

7,1 |

3000±60 |

2700±54 |

2470±20 |

3070±20 |

1850±19 |

1425±14 |

1000 |

400±20 |

64,5 |

51,9 |

168,3 |

ŁP4/V21/A |

7,8 |

3200±64 |

2800±56 |

2540±20 |

3350±20 |

1900±19 |

1550±16 |

1020 |

450±23 |

70,4 |

53,3 |

177,0 |

ŁP5/V21/A |

8,9 |

3400±68 |

3000±60 |

2825±20 |

3280±20 |

2025±20 |

1625±16 |

1100 |

450±23 |

68,9 |

59,3 |

187,5 |

ŁP6/V21/A |

9,6 |

3700±74 |

3000±60 |

2820±20 |

3470±20 |

2075±21 |

1800±18 |

990 |

450±23 |

72,9 |

59,2 |

191,3 |

ŁP7/V21/A |

11,1 |

4200±84 |

3100±62 |

3075±20 |

3535±20 |

2325±23 |

2025±20 |

840 |

500±25 |

74,2 |

64,6 |

203,4 |

ŁP8/V21/A |

13,1 |

4700±94 |

3300±66 |

3240±20 |

3995±20 |

2575±26 |

2275±23 |

790 |

550±28 |

83,9 |

68,0 |

219,9 |

ŁP9/V21/A |

14,8 |

5000±100 |

3500±70 |

3525±20 |

4095±20 |

2700±27 |

2425±24 |

850 |

600±30 |

86,0 |

74,0 |

234,0 |

ŁP10/V21/A |

17,6 |

5500±110 |

3800±76 |

3550±20 |

4925±20 |

3025±30 |

2675±27 |

870 |

600±30 |

103,4 |

74,6 |

252,6 |

Wyrobisko korytarzowe będzie obudowane obudową ŁP7, której średnica wynosi 4,2 m. A wysokość 3,1 m.

-opis technologiczny drążenia wyrobiska korytarzowego:????

Wyrobiska chodnikowe będą typu złożowego. Chodniki drążenie będą przy pomocy kombajnu chodnikowego ALPINA AM - 50. Cykl pracy następuje przez urabianie punktowe pełnego przekroju wyrobiska zaczynając od spągu do stropu. Następnie urobek jest ładowany ładowarką łapową zabudowaną z przodu kombajnu, pod którym zawieszona jest zwrotnia podajnika taśmowego. Z podajnika urobek jest przesuwany na przenośnik taśmowy. Po uzyskaniu założonego zabioru kombajn jest zatrzymywany. Następnym elementem jest obudowa przodka, która zabudowywana jest z wykorzystaniem organu urabiającego. Przy pomocy organu urabiającego pod strop podnoszony jest łuk stropnicowy, a łuki ociosowe ustawiane są na stalowych stopach. Z wykorzystaniem rozpór stalowych wykonywana jest wykładka obudowy. Po postawieniu obudowy, wykonaniu opinki stropu i części ociosów rozpoczyna się nowy cykl urabiania kombajnem.

4) Określenie podstawowych parametrów systemu eksploatacji złoża:

-opis technologiczny urabiania złoża:

Uruchomienie ściany następuje ze specjalnie wykonanego chodnika nazywanego przecinką ściany, gdzie następuje zbrojenie ściany. Zbrojenie polega na wprowadzeniu do przecinki przenośnika ścianowego, obudowy zmechanizowanej oraz wykonanie odpowiednich połączeń hydraulicznych sekcji, wprowadzenie i zamontowanie maszyn urabiających itp. Przecinka ścianowa wykonana jest na wysokości eksploatowanego złoża,

a jej szerokość zapewnia swobodne manewrowanie sekcjami obudowy podczas zbrojenia. Rozcinaka ścianowa drążona jest przy użyciu kombajnów chodnikowych.

Węgiel będzie urabiany kombajnem górniczym elektrycznym typu KSE-700. Urabianie będzie się składać z kolejno następujących po sobie czynności związanych z zawrębianiem się maszyny urabiającej na końcu ściany ( faza zawrębiania ), urabianiem calizny węglowym na pełnym zabiorze i na całej długości ściany (faza pracy).

Jako pierwsze są uruchamiane środki transportu pozaprzodkowego. Następnie uruchamiany jest przenośnik podścianowy i ścianowy oraz kombajn. Kombajn aby mógł urabiać na całą pełną wysokość ściany musi zostać skorygowanie położenia organów urabiających. Za przemieszczającym się kombajnem obsługa obudowy zmechanizowanej zabezpiecza nowo odsłonięty strop przez zabudowanie, podciągnięcie i rozparcie sekcji obudowy, a następnie w odległości od 10 do 15 m od kombajnu przesuwa sukcesywnie do nowego pola przenośnik zgrzebłowy.Cykl pracy zaczyna się , gdy kombajn znajduje się na końcu ściany. W tym czasie przenośnik na całej długości odsunięty jest od ociosu oprócz odcinka , na którym stoi maszyna urabiająca. Zmiana położenia ramion w stosunku do zamierzonego kierunku ruchu ( ramię przednie wraz z organem w pozycji pod stropem, ramię tylne wraz z organem przy spągu ) rozpoczyna fazę zawrębiania. W tej fazie maszyna urabiająca poruszająca się po przenośniku z prędkością posuwu νp wcina się swoimi organami (zawrębia) w caliznę węglową aż do osiągnięcia pełnego zabioru. Jednocześnie w tym samym czasie następuje dosunięcie końcówki przenośnika, na której stał kombajn, do calizny. W momencie uzyskania pełnego zabioru zostaje zatrzymany kombajn i następuje ponowna zmiana położenia ramiona. W tej pozycji maszyna urabiająca jest przygotowana do ruchu powrotnego, który kończy osiągnięwszy koniec ściany. Tu również następuje zmiana położenia ramion i ruch roboczy maszyny urabiającej, aż do przeciwległego końca ściany przy jednoczesnym dosuwaniu przenośnika do ociosu za poruszającym się kombajnem oraz przesuwaniu obudowy zmechanizowanej. Proces dosuwania przenośnika do ociosu realizowany jest za pomocą siłowników, w które wyposażona jest obudowa ścianowa. Siłowniki te wykorzystywane są również do przemieszczania obudowy, gdy nastąpi odsłonięcie stropu po przejściu maszyny urabiającej, a przed dosunięciem przenośnika do ociosu.

-określenie zasobów złoża w projektowanej parceli eksploatacyjnej:

Zasoby w ścianie wynoszą:

Zs=Ws*Ds.*m*γ0=430*150*3,5*1,3= 293475 [Mg],

gdzie:

Ws- wybieg ściany (430 m)

Ds.-długość ściany (150 m)

m- miąższość (3,5 m)

γ0-ciężar objętościowy węgla (1,3 Mg/m3)

-określenie wielkości wydobycia dobowego, postępu dobowego:

Postęp dobowy wynosi:

Pd = Ze * ic * z = 2 * 3,5 * 0,8 = 5,6 [m/dobe],

gdzie:

Ze-ilość zmian roboczych w ciągu doby (2)

ic- ilość cięć kombajnu na zmianę (3,5)

z- zabiór (0,8)

Wydobycie dobowe wynosi:

Wd = Pd * L * m * γo=5,6*150*3,5*1,3=3822 [Mg/dobę]

gdzie:

L - długość ściany - 150m

m - miąższość pokładu węgla - 3,5 m

γ- ciężar objętościowy węgla kamiennego - 1,3 [Mg/m3]

-kalendarz robót eksploatacyjnych:

Biorąc pod uwagę postęp dobowy można opracować kalendarz robót eksploatacyjnych na podstawie drogi przebytej przez ścianę w czasie jednego kwartału z zależności:

![]()

gdzie:

ik - ilość dni roboczych - 21 dni

Pd - postęp dobowy

3 - ilość miesięcy w kwartale

Lśc = 3 ⋅ 4,9 ⋅ 21 = 294 [m/kwartał]

Ponieważ długość przebytej drogi przez ścianę w czasie jednego kwartału wynosi 294m to w czasie jednego roku czyli 4 kwartałów droga ta powinna wynosić 1176m, wybieg mojej ściany wynosi 1000m, dlatego też w 4 kwartale będzie wybrane tylko 118m tj. 24 dni.

-określenie podporności obudowy zmechanizowanej ścianowej:

Podporność obudowy:

![]()

[MN/mb]

gdzie:

P - sumaryczna podporność obudowy zastosowanej w pasie o szerokości 1 m.

Q - obciążenie wyrobiska w pasie o szerokości 1 m [MN/mb]

g - dla dobrego stanu utrzymania stropu g = 1,5

![]()

[MN/mb]

gdzie:

ns - współczynnik zależny od typu skał stropu zasadniczego (dla łupka ilastego ns=0,06)

Li- wielkość utrzymywanej rozpiętości wyrobiska ścianowego - 3[m]

h- wysokość ściany - 3,5[m]

Q = 0,63[MN/mb]

czyli

![]()

[MN/mb]

![]()

0,36 [MPa]

-dobór kompleksu ścianowego:

-obudowę

-przenośnik zgrzebłowy ścianowy PSZ-850

-przenośnik taśmowy podścianowy Piomal 1000/MS

-kombajn elektryczny typu KSE-700-2BP.

-charakterystyka dobranych maszyn i urządzeń ścianowych:

KOMBAJN GÓRNICZY ELEKTRYCZNY typu KSE-700/2BP

Kombajn Górniczy Elektryczny typu KSE-700 stosowany jest do urabiania pokładów średnich o wysokości od 1,5m do 3,6m.

System posuwu EICOTRACK lub DYNATRACK.

Kombajn wyposażony w ciągniki elektryczne 2x45kW/1000V. Dwuczęściowe ramiona. Płynna regulacja prędkości z przemiennika częstotliwości. Sterowanie radiowe. Maksymalna moc zainstalowana to 4x150kW + 2x45kW = 390kW.

Zasilanie 2 przewodami 1px6x95 i 1px3x16.

|

DANE TECHNICZNE

|

|

Zakres stosowania |

1,5 ÷ 3,6 [m] |

Zainstalowana moc |

703 [kW] |

Moc sil.elektr. do organów urab. |

4 x 150 [kW] |

Moc sil.elektr do posuwu |

2 x 45 [kW] |

Moc sil. do układu podnoszenia |

1 x 13 [kW] |

Średnica organów urabiających |

1250 ÷ 2000 [mm] |

Zabiór organu |

800 [mm] |

System posuwu |

EICOTRACK / DYNATRACK |

Ciągniki |

Elektryczne |

Siła uciągu |

630 / 610 [kN] |

Prędkość posuwu - robocza |

0 ÷ 8,5 / 0 ÷ 9,0 [m/min] |

Długość kombajnu |

11667 [mm] |

Wysokość kombajnu |

1411 / 1474 [mm] |

Prześwit |

460 / 520 [mm] |

Typ skrzyni aparat.elektrycznej |

SA-14A |

Typ ramienia |

KSE 700 |

|

|

|

|

|

|

|

|

|

|

|

|

|

PSZ-850 - przenośnik zgrzebłowy ścianowy

Przenośnik zgrzebłowy ścianowy PSZ-850 / n*N |

|

|

|

NOWOMAG |

|

|

|

|

Pioma1000/MS - przenośnik taśmowy dołowy

Przenośnik taśmowy składa się z następujących zespołów:

1. Wysięgnik można zestawiać ze zróżnicowanych segmentów powtarzalnych, co pozwala na dokładne ustawienie głowicy wysypowej w miejscu wysypu urobku. Głowicę tę stanowi umieszczony w kadłubów wysięgnika bęben, którego oś można regulować w zakresie od 0-100 mm. Dwa segmenty stałe przykręcane są do ściany kadłuba napędu albo przystawki umożliwiającej przegubowe łączenie z zespołem napędowym lub kozłami wsporczymi.

2. Napęd główny może składać się z jednego do czterech zespołów napędowych oraz dwóch bębnów napędowych wyłożonych wulkanizowaną wykładziną trudnopalną. Napęd jest budowany z dwóch modułowych jednostek jedno lub dwusilnikowych stanowiących rozłączne zespoły. Konstrukcja napędu zawiera przekładnie walcowe i silniki umieszczone pod taśmą (prostopadle do osi przenośnika) lub przekładnie stożkowo - walcowe nasadzane na wały i silniki usytuowane wzdłuż osi przenośnika. Standardowo napędy wyposażone są w hamulce szczękowe.

3. Pętlica - zasobnik taśmowy gromadzi wydłużenia wynikające z napinania wstępnego oraz sprężystych i stałych wydłużeń taśm. Ponadto umożliwiają one zmianę długości przenośników bez konieczności wycinania lub wpinania odcinków taśm

4. Stacja napinająca eliminuje sytuacje w których może dochodzić z jednej strony do poślizgu taśmy na bębnach, a z drugiej nadmiernego ich napinania. Stacja napinająca gwarantuje zastosowanie odpowiedniej siły i sposobu napinania taśmy. Typy stacji napinających: ciężarowe, śrubowe, wciągarkowe, hydrauliczne, nadążne

5. Konstrukcja nośna trasa może składać się z różnych wzdłużnych elementów nośnych (linowe, rurowe, ceownikowe) oraz różnych sposobów łączenia (śrubowe, bezśrubowe) i różnych konstrukcji krążników. Trasa może być ustawiona na podłożu lub podwieszona

6. Stacja zwrotna z zasypem jest to element przyjmujący urobek. Stacja może być wyposażona w: hamulce, dodatkowe urządzenia czyszczące i zasypowe

PIOMA

moc napęduNPD1000: 1÷2x250

prędkość taśmy dobierana przez zmianę kół zębatych (m/s): 2,5 - 3,15 - 4,0

wydajność y=0,85t/m3(wg powyższych prędkości) (t/h): 880 - 1110 - 1410

maksymalna wydajność przy nachyleniu +16º(+12º)(wg powyższych prędkości) (t/h): 860 - 1080 - 1370

maksymalna moc napędu przenośnika (kW): 3x250

maksymalna długość przy maks. mocach przy nachyleniu +12º dla V=2m/s (2,5m/s) (m): 1130

maksymalna długość przy pracy w poziomie (m): 3000

dopuszczalne nachylenie (m): wg dopuszczenia taśmy

średnica bębna wysypowego (mm): 630

długość powtarzalnych segmentów (mm): 1250

maksymalna ilość segmentów powtarzalnych: 3

-ustalenie okresu rozruchu ściany

Pod pojęciem rozruchu ściany rozumie się jej wybieg, po przekroczeniu którego następuje pierwszy wysoki zawał stropu. Przed powstaniem pierwszego wysokiego zawału obserwuje się gwałtowny przyrost konwergencji, której wielkość może kilkakrotnie przekraczać wielkość konwergencji obserwowaną w normalnym biegu ściany. Proporcjonalnie do przyrostu konwergencji pogarszają się warunki utrzymania wyrobiska. Okres rozruchu ściany należy traktować jako szczególnie niebezpieczny. Do czasu uzyskania pierwszego pełnego zawału muszą być zachowane szczególne środki ostrożności, do których między innymi należą:

obudowa musi być wzmocniona przez zagęszczenie

wymusza się zawał silnymi ładunkami MW

Wybieg ściany po przekroczeniu którego następuje samoczynny pierwszy wysoki zawał wynosi:

R=4,47*L0,4=4,47*680,4=24,17 [m],

gdzie:

L-liczba wskaźnikowa stateczności stropu.

-określenie dopuszczalnej ścieżki przystropowej:

![]()

55,31[cm] zmienić wzór

gdzie:

h - grubość jednorazowo odpadającej warstwy wynosząca w tym przypadku 10 cm

L - liczba wskaźnikowa stateczności stropu.

Z przeprowadzonych obliczeń wynika że szerokość przystropowej ścieżki wynosi 55,31 cm.

-szczegółowy rysunek systemu eksploatacji złoża

-sposób zabezpieczenia wyrobiska przyścianowego przed frontem eksploatacji ścianowej

Chodniki przyścianowe obudowuje się najczęściej łukami stalowymi ŁP. W pokładach w których wysokość ściany jest równa wysokości chodników podścianowych, korzystne jest stosowanie stalowej obudowy prostokątnej. W przypadku konieczności utrzymania chodników przyścianowych w czasie wybierania ścian stosowana jest dodatkowa ochrona chodników od strony zawału ściany za pomocą:

stosów drewnianych wypełnionych kamieniem,

kolumn betonowych układanych z tzw. placków górniczych,

wzmocnienia chodnika podciągami - jednym zabudowanym w osi chodnika i podpartymi stojakami, drugim wzmacniającym obudowę chodnika od strony zawału podbudowanym stojakami kontrującymi; sposób ten najmniej pracochłonny zapewnia najlepsze warunki utrzymania chodnika.

W uzasadnionych przypadkach stosuje się wzdłuż wymienionych zabezpieczeń pas podsadzki suchej, hydraulicznej lub specjalnej (pasy podsadzki anhydrytowej).

Długość ścian podłużnych wyznaczona jest odległością chodników przyścianowych. Obecnie w polskim przemyśle węglowym wybiera się ściany od 150 do 250 m. W uzasadnionych przypadkach długość ściany może być mniejsza lub większa.

-sposób zabezpieczenia skrzyżowania ściana-chodnik.

Wybieranie ścian powoduje występowanie zwiększonych ciśnień w chodnikach przyścianowych, zwłaszcza w rejonie ich skrzyżowań z wyrobiskiem ścianowym. Ich skutkami są: zaciskanie wyrobisk, odspajanie warstw stropowych, wyciskanie spągu oraz deformacja obudowy.

Odcinek chodnika przyścianowego, w którym te odkształcenia występują, oraz sąsiadujący z nim odcinek ściany określa się jako strefę skrzyżowania ściany z chodnikiem.

Obok czynników natury geologicznej na wielkość ciśnień w strefie skrzyżowania ściany z chodnikiem istotny wpływ ma również:

sposób wybierania ściany - z wnęką, bez wnęki - gdyż wnęka zwiększa rozpiętość ściany na odcinku swej długości, co powoduje zwiększenie ciśnień; im głębsza jest wnęka tym rozpiętość ściany większa i ciśnienie większe;

otoczenie chodnika zrobami; otoczenie to może być jednostronne(przy ścianach wybieranych od pola) dwustronne otoczenie zrobami stwarza możliwość występowania większych ciśnień w utrzymaniu chodników przyścianowych,

sposób obudowy strefy skrzyżowania; obudowa ta powinna cechować się dużą podpornością, podatnością oraz stabilnością.

W celu zwiększenia stabilności obudowy skrzyżowania ściana - chodnik stosuje się specjalne urządzenia wzmacniająco - wiążące obudowę chodnikową i ścianową oraz stabilizujące obudowę chodników przyścianowych w strefie skrzyżowania. Istnieje duża różnorodność tego rodzaju urządzeń.

Właściwe i bezpieczne powiązanie obudowy chodnikowej z obudową ścianową uzyskuje się również, stosując stropnice krzyżowe. Dążąc do mechanizacji prac na skrzyżowaniu ściana - chodnik oraz pełnego bezpieczeństwa, konstruktorzy KOMAG wspólnie z pracownikami fabryki TAGOR skonstruowali zmechanizowaną obudowę skrzyżowań.

5.Charakterystyka zagrożeń naturalnych i ich zwalczanie.

+ metanowe:

Eksploatowane złoże ma II stopień zagrożenia metanowego. Oznacz to że istnieje możliwość wydzielenia się metanu do atmosfery kopalnianej z odkrytej calizny węglowej. W celu zmniejszenia tego zagrożenia należy:

stosować odpowiednie, przewidziane przepisami materiały wybuchowe i sprzęt strzałowy,

prowadzić badanie metanononości i kontrolę zawartości metanu,

zainstalować aparaturę automatycznie dokonującą pomiarów stężenia metanu,

Dążyć do jak najkrótszych dróg odstawy urobku i jak najkrótrzego czasu przebywania urobku pod ziemią.

+tąpaniami:

Przez tąpnięcie należy rozumieć gwałtowne i przebiegające w krótkim czasie zruszenie struktury skał, spowodowane przekroczeniem ich wytrzymałości oraz wyładowaniem energii sprężystej nagromadzonej w górotworze otaczającym wyrobisko, w wyniku czego następuje nagłe spękanie skał stropu, spągu i ociosów połączone z ich dynamicznym przemieszczeniem się do wyrobiska górniczego. Nagłym pęknięciom skał towarzyszy huk i wstrząs, a przemieszczające się masy skalne wypychając powietrze powodują podmuch.

W zależności od warunków naturalnych lub górniczo- technicznych ustalono dla pokładów węglowych lub ich części zagrożonych tąpaniami trzy stopnie zagrożenia tąpaniami. Zaliczenie pokładów węgla kamiennego lub ich części do odpowiedniego stopnia zagrożenia tąpaniami dokonuje okręgowy urząd górniczy.

Pokłady w kopalni „Chwałowice” występuje pierwszy stopień zagrożenia tąpaniami.

+wodne:

Wody dopływające do kopalni mogą pochodzić z następujących źródeł:

z górotworu otaczającego wyrobiska górnicze,

z otwartych zbiorników powierzchniowych,

z procesów technologicznych.

W kopalni „Chwałowice” jest pierwszy stopień zagrożenia wodnego.

Wyszukiwarka