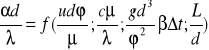

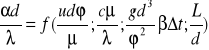

μ- lepkośc czyn. Pa*s φ- gęstość czyn., kg/m3 β- współcz. Rozszerzalności objętościowej 1/K ∆t- różnica między temp.pł i śc, K g-pzryśpieszenie ziemskie, m2/s

Liczby bezwymiarowe występujące w fun. Ogólnej oznaczają: -Nusselta, określająca podobieństwo termokinetyczna

![]()

-Prandtla, okreś, podobieństwo właściwości fiz.

![]()

-Reynoldsa, okreslająca charakter przepływu

![]()

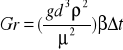

Grashofa-charakteryzująca stosunek sił tarcia cząsteczkowego dosiły wyporu, spowodowanego róznicą gęstości

-

Kryterium podobieństwa geometrycznego L/d

Ostatecznie wiec dla konwekcji ustalonej w czasie

Nu= f (Re, Pr, Gr L/d)

Dla konkretnych przypadków wnikania ciepł fun przybiera prostsze postacie. W aparatach przem spoż najczęściej występ. Przypadki wn9ikania ciep:a) w przepływie wymuszonym burzliwym,laminarnym przejściowym; b) w przepływie niewymuszonym grawitacyjnym, burzliwym, grawitacyjnym laminarnym, swobodnym(konwekcja naturalna), skraplanie par, wrzenie(odparowywanie)

We wzorach opisujących konwekcję wymuszoną burzliwą przy obliczeniu liczb bezwymiarowych należy pzryjmowac wart. Stałych fiz. dla śr. temp. Pł. określanej ze wzoru

tśr= 0,5(tp+ tk) tp, tk- początkowa i koncowa temp. pł ,0C

we wzorach opisujących konwekcję niewymuszoną tw=0,5(ts+tśr) w śr. Temp. warstewki granicznej (pod warstwy laminarnej, ts- temp. pow śc, 0C ,tśr- - temp. śred. Pł, obliczona ze wzoru 1,0C

Przy konw. Wymuszonej równanie upraszcza się do postaci: Nu= f(Re;Pr:L/d)

Zależnośc ta stanowi podstawę wszystkich wzorów empirycznych opisujących wnikanie ciep. W konw wymuszonej i musi być przedstawiona w postaci:

Nu= ReaPrb(L/d)c

Promieniowanie ciepła

Ruch ciep. Przez promien. Jest trzecim rodz. Przenoszenia ciep., obok przewodzenia i konw.

En. Cieplna jest tu przenoszona przez fale elektromagnetyczne, których dł. Miesci się w granicach 0,1- 100μm z tym, że do ogrz. Wykorzystuje się najczęściej fale o dł 4-40μm.

Procesy w których występ. promien:

1.suszenie prom. podczerwieni; 2. usuwanie naskórka prez opalanie warz. wypiek. pieczywa; 3. straty ciep. Do otoczenia w wielu aparatach, zwłaszcza o dużej pow.

Zasadniczą cechą odróżniającą promien. Od innych rodz. Ruchu ciep. Jest to że do przenoszenia ciep. nie potrzeba środ. materialnego. Ten ruch ciep. Możęsię odbywać środ. O b. niskim cieśn.

Ponieważ promien. Cieplne jest promie tego samego rodz. co świetlne.

En. promien. możę odbijać, absorbować lub przepuszczać Stąd:

Q=Qa +Qr+Qp

Q-en. podająca, J

Qa- en. Zaabsorbowana,J

Qr -en. Odbita, J

Qp-en. Przepuszczona,J

Wpostaci wyrazów bezwymiarowych

1=Qa/Q+Qr/Q+Qp/Q

Qa/Q=a- ułamek en. zaabsorbowanej

Qr/Q=r - uł. en. odbitej

Qp/Q=p- uł. en przepuszczonej

Ciało doskonale czarne absorbuje całe padające na nie prom.: a=1, r= 0, p=0

Ciało dosk. białe odbija wszystkie prom: a=0, r=1, p=0

Ciało dosk. przezroczyste przepuszcza bez strat całą en. promien a=0, r=0, p=1.

Taka klasyfikacja odnosi się tylko do wzorów czysto teoretycznych. Max. Emisję wykazują ciałą doskonale czarne.

Ciałą rzeczywiste(szare) emitują mniej en stosunek en. Emitowanych przez jednostki pow. Ciała rzeczywistego rzeczywistego ciała doskonale czarnego ujmuje wspólcz. Emisji E=εEc E-en.emitowana przez ciało rzeczyw. J/m2 ec- en. emitow przez doskonale czarne, J/m2

Współcz. Emisji jest fun. temp i jakości pow. Ze ↑ temp. oraz szorstkości pow. współcz emisji się ↑. Ciałorzeczyw. Absorbuje tylko część en, która na nie pada.

W układzie o stałej temp. jednostkowa pow. ciała rzeczyw. Absorbuje taką samą ilość en, jaką emituje al.=E l-en.padajaca, J/m2

E- en. emitowana J/m2 a-współcz absorbcji

Każde ciałó emituje promien o wszystkich dł.fal

En. promien zależy od dł.fali i temp. i jest proporcjonalna do temp. absolutnej podniesionej do 4 potęgi. Jest to prawo Stefana-Boltzmanana.

E=εCo(T/100)4 (ponieważ E/Ec=const=ε) Co- stała promien dla doskonale czarnego=5,67 W/(m2K4) T- temp. pow. c., K prawo S-B otrzymywane dla ciał doskonale czarnych, może być zastosow. do ciał rzeczywistych.

PRZENIKANIE CIEPŁA Ruch ciep. Od 1-ego pł. do 2-go przez przegrodę nazywa się przenikaniem ciep

Na przenikanie składa się wnikanie ciep. Od pl o wyższej temp. do śc.(przegrody) przewodz ciep. Od śc. Do pł o niższej temp.

Zakładając, żę ruch ciep. przez śc. jest ustalony w czasie, strumień ciep. wnikającego do śc. równa się:

Q1= α1 A(t1-t2)

Strumień ciep przewodzącego przez śc

Q2=λ/lA(t2t3)

Strumień ciep wnikającego do pł. ogrzewanego Q3= α2A(t3-t4)

Dla ustalonego ruchu ciep. Musi być spełniony warunek: Q1=Q2=Q3=Q = const

![]()

![]()

![]()

![]()

Ruch masy

RUCH MASY

Wymiana masy-wszystkie te procesy, w których następuje przemieszczanie się składnika lub składników przez granice faz lub wewnątrz tej samej fazy.

Siła napędowa- różnica potencjałów chemicznych składnika, a w szczególności może to być różnica wartości stężenia, ciśnienia i temperatury.

Wymiana masy

- zjawisko powszechne w procesach technologicznych, stosowanych w przemyśle spożywczym

-w większości przypadków jest to proces kontrolowany i decyduje o możliwości uzyskania danego produktu

-może przebiegać samorzutnie i może prowadzić do obniżenia jakości gotowego produktu

Przykładowe procesy:

-suszenie: woda przemieszcza się przez granicę faz z ciała stałego lub cieczy do otaczającego gazu

- krystalizacja: substancja krystalizowana przechodzi z roztworu do kryształu

- ekstrakcja: składnik lub składniki ekstrahowane przechodzą z ciała stałego lub cieczy do rozpuszczalnika

- absorpcja: rozdział mieszaniny gazowej lub usunięcie z niej jednego ze składników

-adsorpcja: proces w którym wykorzystuje się zmiany stężenia składnika na powierzchni rozdziału faz, spowodowane oddziaływaniem sił powierzchniowych

- destylacja: rozdzielanie mieszanin ciekłych, polegająca na wykorzystaniu przejścia fazowego ciecz-gaz

-solenie i peklowanie: sól i składniki mieszanki peklującej przechodzą z roztworu do wnętrza tkanki

-wędzenie: składniki dymu wędzarniczego wnikają do wnętrza ciała stałego MOLEKULARNY RUCH MASY ( DYFUZJA)

-przenoszenie masy odbywa się w nieruchomym ośrodku, wówczas wynika ono z termicznego ruchu cząstek

-może być ustalona lub nieustalona w czasie

KONWEKCYJNY RUCH MASY

-jeśli część układu znajduje się w ruchu to przenoszenie masy w tej części odbywa się pod wpływem procesu makroskopowego mieszania

-przenoszenie konwekcyjne masy wynika z:

-Sił ciążenia ziemskiego ( konwekcja naturalna)

-Sił działających na układ z zewnątrz, np. pompa, mieszadło ( konwekcja wymuszona)

I PRAWO FICKA DLA CIECZY

- molekularne przenoszenie masy (dyfuzja) występuje w płynie pozostającym w spoczynku lub poruszającym się ruchem laminarnym

- gdy p,T= const siłą napędową procesu dyfuzji jest różnica stężeń, a gęstość strumienia masy w warunkach ustalonych jest ujęta

nA = DA (- dcA / d )

nA= 1 / l2-l1 * DA ( cA1- cA2 )

nA - gęstość strumienia masy składnika A w kierunku l [ mol/m²s]

DA - współczynnik dyfuzji składnika A [ m²/s ]

cA - stężenie składnika A [mol/m²]

l - odległość [m]

I PRAWO FICKA DLA GAZÓW

-rozpatrując roztwory gazowe posługujemy się prężnością par składników zamiast ich stężeniem ( zakładamy, że roztwór gazowy zachowuje się jak gaz doskonały)

cA = pA/R*T

pA- prężność pary składnika A [Pa]

R- stała gazowa [ I/mol *K]

nA = 1 / l2 - l1 * DA (cA1-cA2)

nA = 1 / RT(l2- l1) * DA (pA1 - pA2)

OPÓR DYFUZYJNY RUCHU MASY

-gęstość strumienia masy składnika to stosunek siły napędowej procesu dyfuzji do oporu dyfuzyjnego

nA = cA1-cA2 / l2-l1/DA = ∆c / Rdyf

Rdyf = l/ DA opór molekularnego ruchu masy w cieczy lub w ciele stałym

Rdyf = RTl / DA dla fazy gazowej

DYFUZJA NIEUSTALONA

- np. rozpuszczanie ciała stałego spoczywającego na dnie zbiornika wypełnionego cieczą

∂cA / ∂τ - DA V²cA - rA =0

rA- szybkość tworzenia lub zaniku składnika w wyniku reakcji chemicznej [ mol/ m²]

II PRAWO FICKA

rA = 0 (nie ma reakcji)

∂cA /∂τ - DA V²cA =0

KONWEKCYJNY RUCH MASY

-wymieniany składnik znajduje się w strumieniu płynu i przepływa wraz z nim z jednych miejsc układu do drugich

-przenoszenie przez granicę faz jest opisywane za pomocą modeli, w których wprowadzane są założenia upraszczające decydujące o ich przydatności praktycznej

-Model warstewkowy

-Model penetracyjny

MODEL WARSTEWKOWY(Withmana)

-istnienie przy powierzchni międzyfazowej cienkiej nieruchomej warstwy płynu (na powierzchni międzyfazowej prędkość =0), dalsze warstwy płynu poruszają się ruchem laminarnym i tworzą warstwę o grubości δ0, w warstwach położonych jeszcze dalej mamy do czynienia z przepływem burzliwym, tak że w odległości δe - płyn doskonale wymieszany i nie występuje różnica stężeń

-zakłada istnienie warstwy zastępczej o grubości δ - liniowa zmiana stężenia i jest w niej zlokalizowany całkowity opór ruchu masy, przenoszenie masy w tej warstwie odbywa się na drodze dyfuzji

-opór dyfuzyjnego ruchu masy w warstwie zastępczej jest równy oporowi rzeczywistego wnikania masy przez dyfuzję i konwekcję

Rkonw = δ/ DA opór konwekcyjnego wnikania masy w cieczy

Rkonw=RTδ/ DA opór konwekcyjnego wnikania masy w gazie

WSPÓŁCZYNNIK WNIKANIA MASY

-opór konwekcyjnego wnikania masy odpowiada odwrotności współczynnika wnikania masy

1/kc = δ/DA

kc - współczynnik wnikania masy odniesiony do różnicy stężeń [m/s]

1/kp = RTδ/DA

kp -współczynnik wnikania masy odniesiony do różnicy prężności par [mol/Pa * m² * s]

Gęstość strumienia masy

nA =kc *( cAf - cA2 )

nA = kp *( pAf - pA2 )

kc= DA

MODEL PENETRACYJNY

-założenia:

-Zawirowania zachodzące wewnątrz płynu wchodzą do powierzchni międzyfazowej i powodują ciągłe jej odnawianie

-Ruch masy na granicy faz odbywa się w wyniku dyfuzji, a zawirowania powodują przenoszenie porcji płynu wraz z zawartym w niej składnikiem do wnętrza płynu

kc ~√DA

- wyznaczanie współczynnika wnikania masy

-Wyznaczanie na podstawie danych doświadczalnych uogólnionych według zasad teorii podobieństwa

-Analiza ustalonego konwekcyjnego przenoszenia masy prowadzi do równania kryterialnego

sn=f (Pe,sc) sn= f (Re,sc)

sn=kml/ D stosunek oporu dyfuzyjnego do oporu konwekcyjnego ruchu masy w płynie (liczba Sherwooda)

Pe= μl/ D stosunek ilości masy przenoszonej konwekcyjnie do tej, która jest

przenoszona dyfuzyjnie (liczba Pecleta)

Sc=μ/ pD szybkość cząsteczkowego przenoszenia …… w stosunku do szybkości

dyfuzji masy ( liczba Schmidta)

-dla konwekcji naturalnej przenoszenie masy jest opisane:

sn= f ( Grm, sc)

Grm=l³ pc g βm ∆c / μc²

Grm - liczba Grashofa dla wymiany masy, określa stosunek siły wyporu wynikającej z różnicy stężenia w różnych punktach płynu do siły tarcia wewnętrznego

βm - współczynnik uwzględniający zmianę objętości płynu wynikającą ze zmian gęstości w stałej temperaturze

Przenoszenie masy między fazami-przenikanie masy

- większość przemysłowych produktów dyfuzyjnych polega na przenikaniu składnika lub kilku składników z głębi jednej fazy do drugiej przez powierzchnię międzyfazową, np. ekstrakcja, destylacja, suszenie

-przenoszenie masy występuje wtedy, gdy ciecz kontaktuje się z inna cieczą lub gazem

-zgodnie z modelem warstewkowym po obu stronach granicy faz wystąpią warstwy płynów, w których zlokalizowane będą opory wnikania masy

PRZENIKANIE MASY

Etapy:

- wnikanie masy z wnętrza pierwszej fazy do powierzchni międzyfazowej

- przenoszenie masy przez powierzchnię rozdziału faz

- wnikanie masy od powierzchni międzyfazowej do wnętrza drugiej fazy

Na granicy faz występuje stan równowagi fizykochemicznej

I II

cAf = k * cAf

cAf - stężenie składnika na granicy faz [mol/ m] , I, II -nr faz

I I

nA = kc * ( cA1 - cAf)

II II

nA= kc * ( cAf - cA2)

1/km = 1/ kcI + k / kcII

INTENSYFIKACJA RUCHU MASY

- trudna do realizacji

- w sytuacji gdy ruch masy występuje między dwoma płynami możemy zmniejszyć opory konwekcyjne przenoszenia masy poprzez:

-Zwiększenie prędkości przepływu płynu : cieńsza warstwa zastępcza

-Podwyższenie temperatury płynu: mniejsza lepkość i gęstość

- jeśli wymiana masy występuje między ciałem stałym a płynem- konwekcyjny opór wnikania jest mały i o szybkości procesu decyduje opór dyfuzyjny

- opór dyfuzyjny wynika z:

-Struktury materiału

-Ruch masy odbywa się w materiale heterogenicznym

-zmniejszenie oporu dyfuzyjnego może się odbywać jedynie poprzez zmniejszenie warstwy, w której odbywa się dyfuzja lub przez zastosowanie odpowiedniej obróbki technologicznej aby zniszczyć naturalną strukturę materiału, poprawiając dzięki temu warunki wymiany masy.

ABSORPCJA

-proces wymiany masy między fazą gazową i ciekłą

-cel: rozdział mieszaniny gazowej lub usunięcie z niej jednego ze składników

- zakładamy: faza gazowa jest mieszaniną dwóch składników(1 składnik jest absorbowany, 2 składnik - interny w procesie), faza ciekła jest jednoskładnikowa

-rozpuszczalnik, w którym następuje absorpcja składnika musi spełniać warunki selektywności absorpcji, tzn. aby rozpuszczał się w nim tylko jeden ze składników mieszaniny gzowej

Absorpcja- sposób realizacji procesu:

- w celu zaabsorbowania odpowiedniej ilości gazu z fazy gazowej do ciekłej należy stworzyć kontakt między tymi fazami

- kontakt poprzez:

-Barbotaż gazu w ciągłej warstwie fazy ciekłej

Natrysk ciągłej fazy gazowej kroplami cieczy

Kontakt układu gaz-ciecz w kolumnach ze zwilżonymi ściankami

-wybór metody kontaktu zależy od własności fizykochemicznych układu absorpcyjnego

Barbotaż stosuje się w przypadku gdy absorbowany składnik gazu źle rozpuszcza się w cieczy- dla poprawienia kinetyki procesu należy intensywnie mieszać fazę ciekłą pęcherzykami gazowymi

Natrysk stosuje się wtedy gdy główny opór przenikania masy jest po stronie warstewki gazowej i fazę gazową miesza się przez natrysk kroplami cieczy

Kolumny wypełnione i ze zwilżonymi ściankami stosuje się wtedy gdy nie wiemy po której stronie jest opór

EKSTRAKCJA

-proces selektywnego rozdzielania mieszaniny ciekłej albo stałej za pomocą rozpuszczalnika w którym składniki wykazują różną rozpuszczalność

- układy ekstrakcyjne(układy dwufazowe)

-Ciecz-ciało stałe

-Ciało stałe- gaz w stanie nadkrytycznym

-Ciecz-ciecz

-zastosowanie: przemysł olejarski (ekstrakcja tłuszczu z nasion roślin oleistych; produkcja ekstraktów kawy i herbaty w przemyśle koncentratów spożywczych)

Ekstrakcja w dużym stopniu zależy od temperatury i z jej wzrostem przebiega szybciej , dla danego rozpuszczalnika maksymalna temperatura w której można prowadzić proces jest jego temperatura wrzenia, ekstrakcję przeprowadza się zazwyczaj pod ciśnieniem atmosferycznym.

Dobór rozpuszczalnika

-uzależniony od mechanizmu procesu ekstrakcji, wymagań technologicznych stawianych procesowi oraz od właściwości substancji ekstrahowanej

-cechy rozpuszczalnika

-Mała rozpuszczalność

-Duża selektywność umożliwiająca ekstrakcję wybranego składnika

-Duży współczynnik rozdziału

-Duży współczynnik dyfuzji-większa szybkość procesu i mniejsze rozmiaru ekstraktora

-niepalność

-niekorozyjność ( w odniesieniu do tworzywa konstrukcyjnego)

-nietoksyczność

Najczęściej stosowane rozpuszczalniki:

- woda: nie powoduje znacznych zmian w obrabianym materiale

- rozpuszczalniki organiczne: roztwory kwasów organicznych i ich soli( np. kwas cytrynowy)

- rozpuszczalniki neutralne: umożliwiają przeprowadzenie ekstrakcji pod ciśnieniem atmosferycznym, np. NaOH, etOH, benzyna, heksan,

- gazy obojętne stosuje się w fazie ciekłej pod podwyższonym ciśnieniem i w obniżonej temperaturze (CO2, eter etylowy)

WYKŁAD 7

Ekstrakcja w układzie ciecz-ciecz:

-warunkiem prawidłowego przebiegu procesu ekstrakcji jest występowanie dwóch faz ciekłych, które można po zakończeniu procesu łatwo mechanicznie rozdzielić ( musi mieć miejsce wzajemna ograniczona rozpuszczalność ekstraktu i rafinatu)

-dwa rodzaje ekstrakcji w układzie ciecz-ciecz:

-Gdy rozpuszczalniki praktycznie nie rozpuszczają się w sobie

-Gdy rozpuszczalniki wykazują wzajemną częściową rozpuszczalność

Prowadzenie procesu ekstrakcji:

- okresowy lub ciągły kontakt rozpuszczalnika z surówką

- rodzaje ekstrakcji okresowej: jednostopniowa, wielostopniowa współprądowa, wielostopniowa przeciwprądowa

-ekstrakcja jednostopniowa: zmieszanie surówki z rozpuszczalnikiem, po osiągnięciu stanu równowagi fizykochemicznej następuje rozwarstwienie mieszaniny dwufazowej na ekstrakt i rafinat oraz oddzielenie ich sposobami mechanicznymi

-ekstrakcja jednostopniowa charakteryzuje się małą skutecznością, względnie małą wydajnością oraz małym stopniem wyekstrahowania, można ją wielokrotnie powtórzyć otrzymując ekstrakcję wielostopniową współprądową

Ekstrakcja wielostopniowa współprądowa (ekstrakcja w prądzie skrzyżowanym)

-polega na dodawaniu świeżego rozpuszczalnika do każdego stopnia. Rafinat z pierwszego stopnia stanowi surówkę dla stopnia następnego, gdzie zostaje zmieszany z nowa porcją rozpuszczalnika. Ostatecznie otrzymujemy rafinat o żądanej czystości oraz wiele coraz słabszych ekstraktów

Ekstrakcja wielostopniowa przeciwprądowa

- surówka ekstrakcyjna dopływa do pierwszego ekstraktora, a rozpuszczalnik wtórny do ostatniego, ekstrakt końcowy jest odprowadzany ze stopnia pierwszego a rafinat końcowy ze stopnia ostatniego

Strumienie ekstraktu i rafinatu płyną przez poszczególne stopnie ekstrakcyjne w kierunkach przeciwnych.

SUSZENIE- charakterystyka procesu

- proces suszenia polega na usunięciu części wody z materiału przez jej odparowanie, a ciepło przemiany fazowej najczęściej jest doprowadzane z zewnątrz

- obniżenie zawartości wody w materiale obniża jej aktywność, dzięki temu produkt może być przechowywany przez długi czas- bez wyraźnych objawów zepsucia

- suszenie jest jedną z najstarszych metod utrwalania żywności

-do materiału suszonego ciepło jest dostarczane poprzez:

Konwekcję- czynnik grzejny obmywa materiał lub przepływa przez warstwę suszonego produktu

Przewodzenie- materiał suszony spoczywa bezpośrednio na powierzchni grzejnej

Promieniowanie-= nagrzewanie promieniami podczerwonymi stosuje się tylko w szczególnych przypadkach

- usuwanie wilgoci z materiału odbywa się najczęściej w wyniku konwekcji, co powoduje że ten sam czynnik grzejny może być użyty do dostarczenia ciepła jak i odprowadzania odparowanej wody

- suszenie to jednoczesny proces wymiany ciepła i masy

-materiał suszony ogrzewa się od gorącego powietrza (przy suszeniu konwekcyjnym) a odparowana woda przemieszcza się z materiału do otaczającego gazu

- o szybkości procesu suszenia decydują opory ruchu masy ponieważ są one znacznie większe od oporów ruchu ciepła

- siła napędowa procesu suszenia- różnica między prężnością pary wodnej na powierzchni materiału a prężnością pary wodnej w otaczającym gazie

- stan wody zawartej w materiale zależy od stopnia jej powiązania ze składnikami materiału:

Woda bardziej aktywna- znajduje się na powierzchni materiału i w kapilarach o dużej średnicy, aktywność tej wody wyraża się wartością bliską 1

Woda mniej aktywna-unieruchomiona w strukturach żelowych ( np. cytoplazma) oraz utrzymująca się na skutek panującego ciśnienia osmotycznego wewnątrz struktur otoczonych membranami półprzepuszczalnymi

-Wartość aktywności wody stanowi informację o możliwości jej ruchu w materiale- zmniejszenie aktywności wody zmienia jej zdolność do przemieszczania się w materiale

Ruch wody w materiale suszonym

-ruch wody w stanie cieczy:

Przepływ kapilarny- występuje w pierwszych etapach procesu suszenia ciał zawierających dużo wody( aktywność wody bliska 1)

Dyfuzyjny ruch wody- wynika z różnicy stężeń

Termodyfuzja- uwzględnia ruch cieczy pod wpływem gradientu temperatury

Przepływ powierzchniowy wody- wynika on z różnicy między napięciami powierzchniowymi ciała stałego i cieczy a siłami powlekającymi

-ruch wody w stanie pary:

Molekularne przenoszenie masy-siłą napędową jest różnica prężności pary w kapilarach

Termodyfuzja

Konwekcja naturalna- różnica gęstości pomiędzy parą nasyconą a powietrzem suchym

Dyfuzja aktywowana- polega na desorpcji cząsteczek wody z powierzchni wilgotnych i ich adsorpcji na powierzchniach suchych, siłą napędową jest różnica potencjału adsorpcyjnego pomiędzy powierzchnią wilgotną a powierzchnią suchą

-opis ruchu za pomocą efektywnego współczynnika dyfuzji

- efektywny współczynnik dyfuzji uwzględnia:

-Wszystkie mechanizmy przemieszczania się cieczy w materiale suszonym

-Strukturę materiału

-Zawartość wody

- podczas procesu suszenia powstają gradienty wilgotności - warstwy powierzchniowe są mniej wilgotne niż warstwy wewnętrzne

- od zawartości wody zależy również wytrzymałość mechaniczna produktów spożywczych -woda odgrywa rolę „smaru” i dlatego materiały wilgotne mają zdolność odkształcania się pod wpływem przyłożonej siły

- im mniejsza zawartość wody- ciało nabiera cech materiału kruchego

Skurcz materiału

- na początku suszenia materiał jest wilgotny i się odkształca- usuwanie wody powoduje równoczesne zmniejszenie objętości materiału, a jego kształt nie ulega zmianie. Skurcz materiału odpowiada objętości usuniętej wody

- dalsze odparowywanie wody powoduje, że warstwy powierzchniowe staja się suche i tracą w dużym stopniu zdolność do odkształcania się. Wnętrze materiału jest wilgotne i może się odkształcać.

- powstają wewnętrzne naprężenia skurczowe- sucha powierzchnia przeciwdziała kurczeniu się materiału, gdy wnętrze ma w dalszym ciągu tendencję do zmniejszania swojej objętości.

Kinetyka procesu suszenia

-usuwanie wody z materiału powoduje, że masa i wilgotność materiału suszonego zmieniają się w czasie( dlatego są to parametry niewygodne do użycia w opisie procesu suszenia)

-wprowadza się pojęcie wilgotności właściwej- liczba jednostek masy cieczy przypadających na jedna jednostkę suchej substancji

u= w/ 100-w

w- wilgotność materiału, %

Krzywa suszenia

- podgrzewanie materiału , ciepło jest zużywane głównie na podwyższenie temperatury materiału- odparowanie wilgoci jest niewielkie

- odcinek prostoliniowy

- odcinek krzywoliniowy zbliża się asymptotycznie do wartości odpowiadającej wilgotności równowagowej

ue - wilgotność równowagowa- siła napędowa procesu suszeniu jest równa zeru, a więc prężność pary na powierzchni ciała stałego jest równa prężności pary wodnej w otaczającym powietrzu

Krzywa szybkości suszenia

- okres stałej szybkości suszenia- pierwszy okres suszenia

- okres malejącej szybkości suszenia- drugi okres suszenia

szybkość suszenia- masa wody odparowana z jednostki masy suchej substancji i jednostki powierzchni w jednostce czasu

Krzywa temperaturowa suszenia

1,okres podgrzewania materiału( temperatura rośnie)

2,okres stałej temperatury

3,okres wzrastającej temperatury materiału

Okresy suszenia:

- I okres suszenia- okres stałej szybkości suszenia, ilość odparowywanej wody w jednostce czasu jest stała. Stan taki trwa dopóki strumień wody transportowany do powierzchni jest większy lub równy strumieniowi cieczy odprowadzanemu z powierzchni do otaczającego gazu

strumień masy i związany z nim strumień ciepła są stałe, ciepło dostarczane jest zużywane tylko na odparowanie wody

- du / Adτ = Q/ rAVρs

A - powierzchnia parowania[m²]

V- objętość materiału [m³]

r - ciepło parowania wody w temperaturze materiału [ J/kg]

ρs - gęstość suchej substancji [kg/ m³]

-du/ Adτ = Q/ rAVρs

-du/ Adτ = α (t0 - ta )/ rAVρs

α- współczynnik wnikania ciepła [W/ m²K]

ta - temperatura powierzchni parowania ºC

t0 - temperatura otaczającego powietrza ºC

-du/ Adτ= kp ( pa - p0 )

Związek między intensywnością wymiany ciepła a intensywnością wymiany masy w pierwszym okresie suszenia

Kp(pa - p0 ) = α (t0 -ta )/ rAVρs

- II okres suszenia- gdy opory wewnętrznego ruchu masy zaczynają być większe od oporów konwekcyjnego przenoszenia masy- szybkość suszenia zaczyna maleć

o przebiegu procesu decyduje wewnętrzne przenoszenie masy, im wilgotność materiału jest niższa tym niższa jest jego zdolność do transportu wody

ilość dostarczanego ciepła jest większa niż potrzeba na -odparowanie malejącej ilości wody- temperatura materiału rośnie

Intensyfikacja procesu suszenia

- w I okresie suszenia wymiana masy jest limitowana oporami konwekcyjnego wnikania pary wodnej od powierzchni do otaczającego gazu

-zwiększenie prędkości przepływu gazu

-podwyższenie temperatury- zwiększenie współczynnika dyfuzji pary wodnej

-obniżenie wilgotności

- w II okresie suszenia główny opór ruch masy znajduje się wewnątrz materiału

-odpowiednie przygotowanie materiału- zastosowanie procesów które częściowo niszczą strukturę materiału, spowoduje to zwiększenie efektywnego współczynnika dyfuzji

-zmniejszenie grubości materiału

-zmiana kształtu materiału

SPOSOBY SUSZENIA

-Okresowe: nieruchomy lub wprawiony w lokalny ruch materiał jest omywany czynnikiem suszącym

-Ciągłe: materiał i czynnik suszący poruszają się względem siebie

Suszenie ciągłe:

-Współprądowe: ruch gazu zgodny z ruchem materiału; stosuje się wtedy gdy istnieje obawa, że suszony materiał po zetknięciu się z gorącym powietrzem ulegnie zniszczeniu

-Przeciwprądowe: materiał wysuszony kontaktuje się z gorącym i suchym powietrzem; stosuje się dla materiałów mało wrażliwych na temperaturę i nie ulegających zaskorupieniu

-W prądach skrzyżowanych: ruch materiału jest prostopadły do kierunku ruchu czynnika suszącego; stosowany tylko w przypadku materiałów odpornych na działanie wysokiej temperatury

SUSZARKI

Składają się z 3 elementów:

-Podgrzewacza: czynnik suszący doprowadzany do odpowiedniej temperatury

-Komory suszenia: czynnik suszący kontaktuje się z materiałem

-Urządzenia wywołującego ruch czynnika suszącego

SUSZARKI KONWEKCYJNE

-Komorowe: budowane w postaci pojedynczej lub kilku komór, wewnątrz których materiał suszony jest umieszczony na odpowiednich sitach

-Tunelowe: do suszenia dużych ilości jednorodnego materiału - materiał na tacach

-Taśmowe: do materiałów pastowanych lub w postaci dużych kawałków

-Bębnowe: do materiałów odpadowych, krystalicznych i ziarnistych

SUSZARKI KONTAKTOWE

-Walcowe: do materiału pastowanego, zawiesin odpornych na działanie wysokiej temperatury

Wyszukiwarka