Elektrociepłownie

Źródłem ciepła w układach skojarzonych może być kocioł parowy, komora spalania turbiny gazowej, albo tłokowy silnik spalinowy. Wytwarzanie ciepła w układach skojarzonych polega na poborze pary z wylotu lub upustu.

Rodzaje elektrociepłowni

- elektrociepłownie powstałe w wyniku adaptacji elektrowni kondensacyjnych

- elektrociepłownie zawodowe komunalne

- elektrociepłownie przemysłowe

Praca kondensacyjna w elektrociepłowni może mieć miejsce w szczególnych przypadkach:

- dla utrzymania w ciągłym ruchu urządzeń przy małym zapotrzebowaniu ciepła

- dla zwiększenia pewności zasilania w energię elektryczną

- dla zagospodarowania nadwyżek pary z kotłów rezerwowych

Turbozespół składa się z turbiny parowej i prądnicy elektrycznej czyli generatora. Parametry techniczne turbozespołu: Moc znamionowa, prędkość obrotowa, ciśnienie i temperatura pary odlotowej, ciśnienie pary odlotowej w przypadku turbin przeciwprężnych, podciśnienie w skraplaczu, max. przepływ pary przez turbozespół, ciśnienie oleju do łożysk i do regulacji, temp. oleju za chłodnicami i na odpływnie z łożysk

Turbiny ciepłownicze

Zadaniem turbiny parowej jest zamiana ciepła zawartego w parze wodnej na energię kinetyczną a następnie na pracę mechaniczną podczas rozprężania pary.

Turbiny parowe mogą pracować jako kondensacyjne lub przeciwprężne. Moc turbiny regulowana jest poprzez dławienie pary.

Zabezpieczenia turbiny parowej

- regulator bezpieczeństwa powodujący odcięcie dopływu pary do turbiny w przypadku przekraczania znamionowej prędkości obrotowej wirnika o 10%

- automatyczne odcięcie dopływu pary przy przekroczeniu dopuszczalnego osiowego przesunięcia wirnika

- automatyczne odcięcie dopływu pary przy przekroczeniu dopuszczalnej wartości amplitudy drgań

- automatyczne odcięcie dopływu pary w przypadku spadku ciśnienia oleju poniżej poziomu ustalonego przez producenta.

Dobór turbin parowych

Dla elektrociepłowni przemysłowych zwykle dobiera się turbiny przeciwprężne lub przeciwprężno upustowe z jednym upustem regulowanym.

Dla elektrociepłowni komunalnych dobiera się turbiny kondensacyjne z pogorszą próżnią (pracujące przy podciśn.), które mają 2 lub 3 upusty z regulowanym ciśnieniem i są zasilane parą przegrzaną o ciśnieniu ponad 11MPa i temp. pow. 530oC.

Para upustowa może być odprowadzana przy różnych ciśnieniach.

Wsp. skojarzenia służą do oceny stopnia wykorzystania aktualnych możliwości produkcji energii elektrycznej. Zależy od sprawn. wewn. turbiny, od spraw. mechan. i elektrycznej turbozespołów, od czasu jego pracy oraz od ch-ru poboru ciepła z elektrociepłowni.

![]()

Qt - moc cieplna pokrywana parą odbieraną z turbin

QcEC- całkowita moc cieplna elektrociepłowni

Dla elektrociepłowni przemysłowych o dużym udziale obciążeń całorocznych WSP. skojarzenia od 0,7 do 0,9.

Dla elektrociepłowni komunalnych

α = 0,4 ÷ 0,5

Istnieje tu możliwość pokrywania obciążeń szczytowych przy zastosowaniu kotłów wodnych oraz podgrzewania wody sieciowej za pomocą pary wylotowej o niskim ciśnieniu.

Max wartość wsp. skojarzenia można osiągnąć gdy:

- całość energii cieplnej oddawanej z elektrociepłowni przepływa przez turbinę

- parametry pary dolotowej do turbiny i odlotowej utrzymywane są na poziomie wartości znamionowych

- turbozespół będzie obciążony mocą znamionową

- zużycie energii elektrycznej na potrzeby własne elektrociepłowni ograniczane jest do minimum.

Elektrownia z turbiną parową kondensacyjną.

Turbiny parowe kondensacyjne pracują w złożonych obiegach cieplnych z wielokrotnym podgrzewaniem skroplin parą upustową z turbiny.

Ciepło pary odlotowej nie jest wykorzystywane użytecznie, a para jest skraplana w urządzeniu kondensacyjnym.

Zasada działania urządzenia kondensacyjnego.

W turbinie kondensacyjnej ciśnienie pary odlotowej jest znacznie niższe od ciśnienia atmosferycznego (3,5 do 7 kPa). Turbiny kondensacyjne w sposób max wykorzystują energię pary w celu uzyskania pary wylotowej o najniższym ciśnieniu.

Para odlotowa o najniższym ciśnieniu kierowana jest do skraplacza. Skraplacz jest to wymiennik powierzchniowy składający się z wiązki prostych rurek przez które płynie woda chłodząca, umieszczonej w specjalnym zbiorniku. Para stykając się z powierzchnią rurek skrapla się.

Skropliny przepompowywane są do układu zasilania kotłów parowych.

Powietrze które przedostało się do skraplacza poprzez nieszczelność wraz z parą odlotową usuwane jest do otoczenia za pomocą smoczków.

Podział skraplaczy:

- skraplacze powierzchniowe chłodzone wodą

- skraplacze powierzchniowe chłodzone powietrzem

- skraplacze mieszalnikowe wtryskowe.

Konwencjonalna elektrownia parowa.

Elektrociepłownia kondensacyjna - w tym przypadku stosuje się turbiny do pracy z pogorszoną próżnią (tzn. cieśn. skraplania wynosi od 30 ÷ 90 kPa).

Woda chłodząca odprowadzana ze skraplacza ma temp. 85o do 90o i może być wykorzystana do celów grzewczych, czyli do chłodzenia skraplacza, do odbioru ciepła skraplania pary wylotowej stosowana jest woda sieciowa (woda powrotna).

Elementy układu chłodzącego urządzenia kondensacyjnego.

Skraplacz,

pompa wody chłodzącej (pompa obiegowa).

Zraszalnik

- ew. zbiornik wody chłodzącej (na rys. nie ma)

- chłodnica kominowa w ciągu naturalnym lub wymuszonym

- jest uzupełnienie ubytków wody

W elektrowni kondensacyjnej realizowany jest obieg Clausiusa - Ranking`a

Schemat elektrociepłowni z turbiną kondensacyjno-upustową

W turbinach upustowych część pary odbierana jest z turbiny przez upust i wykorzystywana poza układem turbiny do celów technologicznych lub ciepłowniczych.

W turbinie tej wyróżnia się część wysokoprężną i niskoprężną ( w części wysokoprężnej para rozpręża się od ciśnienia początkowego do ciśnienia upustu)

Obydwie części mogą posiadać własne zawory regulacyjne na wylocie i są wówczas traktowane jak dwie turbiny pracujące szeregowo po stronie parowej i oddające moc na wspólny wał.

Elektrociepłownia z turbiną prężną

U układzie przeciwprężnym tylko część entalpii pary jest zamieniana na energię elektryczną, a pozostałą część ciepła wykorzystuje się na cele ogrzewania.

Para odlotowa z turbiny może zasilać inną turbinę (turbina czołowa), może być wykorzystywana do celów technologicznych czy ciepłowniczych lub może uchodzić bezpośrednio do atmosfery (turbina wydmuchowa).

Para na wylocie z turbiny ma ciśnienie z przedziału od 0,25-1,5 MPa

Podstawowym zadaniem turbiny przeciwprężnej jest zasilanie odbiorców pary, natomiast wytwarzanie energii elektrycznej jest celem ubocznym.

Turbina wydmuchowa jest to turbina małej mocy pracująca przez krótki okres czasu (turbina awaryjna).

Schemat elektrociepłowni z turbiną gazową

Przemiany zachodzące w turbinie gazowej odpowiadają cyklowi Brytona i Humphreya.

Cykl ten składa się z następujących przemian:

1) Adiabatycznego (izentropowego) sprężania powietrza w sprężarce

2) izobarycznego doprowadzania ciepła w komorze spalania w wyniku spalania gazu i izochorycznego doprowadzenia ciepła

3) adiabatyczne (izentropowe) rozprężanie spalin w turbinie

W ukł. skojarzonych dodatkowo występuje przemiana izobaryczna odprowadzania ciepła w wymienniku.

Do napędu sprężarki zużywana jest część mocy turbiny. W celu zwiększenia efektywności ukł. turbiny gazowej można połączyć ten cykl z obiegiem parowym Clausiusa - Ranking`a oraz wyposażyć go w wymiennik odzyskujący ciepło ze spalin.

Schemat ciepłowni z tłokowym silnikiem spalinowym.

Wyposażenie elektrociepłowni gdy czynnikiem grzejnym jest woda o wys. parametrach:

* kotły parowe

* turbiny kondensacyjno-upustowe

* urządzenia redukcyjno-schładzające

* wymienniki ciepła

* schładzacze skroplin

* pompy: obiegowe, kondensatu, wody, uzupełniające

* odmulacze

* armatura podstawowa

* urządzenia regulacyjne i kontrolno-pomiarowe

Wyposażenie elektrociepłowni gdy czynnikiem grzejnym jest para sucha o temp. 150-200 ˚C:

* kotły parowe

* turbiny przeciwprężne

* odwadniacze

*armatura podstawowa

* urządzenie regulacyjne i kontrolno-pomiarowe

Sieci ciepłownicze - ch-ka ogólna

Części składowe sieci ciepłowniczej:

- sieć tranzytowa - odcinek o długości większej niż 0,5 km, na którym nie ma odbioru ciepła

- sieć magistralna - odcinek służący do przesyłu ciepła ze źródła do odgałęzień lub sieci osiedlowych

- sieć odgałęźna - odcinek służący do przesyłania ciepła z magistrali do sieci osiedlowych lub dużych odbiorców. Nie powinno się wykonywać odgałęzień do małych odbiorców energii cieplnej bezpośrednio z przewodów magistralnych.

Stosunek średnic rury odgałęzionej do magistralnej powinien wynosić 1:3

- sieć osiedlowa - odcinek służący do przesyłania ciepła z sieci odgałęzionej lub z przepompowni osiedlowych do poszczególnych przyłączy budynków mieszkalnych lub przemysłowych.

Przyłącze jest to odcinek sieci ciepłowniczej, w którym przesyłane jest ciepło od odgałęzienia lub sieci osiedlowej do budynku (do węzła ciepł.)

Może być prowadzone pod ziemią w kanałach lub bezkanałowo oraz na powierzchni.

Prędkość przepływu wody w przewodach 0,5-3 m/s

Prowadzenie przewodów przyłącza cieplnego:

* min spadek przewodów 2 promile

* przy prowadzeniu przewodów jeden obok drugiego, przewód zasilający powinien znajdowac się z prawej strony - patrząc w kierunku przepływu w tym przewodzie

* przewodów nie można prowadzić pod drzewami, ale w bezpiecznej od nich odległości zapewn. ich prawidłową wegetację

* przejścia przez ścianę zewn. budynku należy prowadzić w rurze osłonowej wysuniętej na 0,5m od strony zewn. budynku i na 5 cm od wewn. budynku.

* przy projektowaniu trasy przyłącza należy w max stopniu wykorzystać samokompensację rurociągów

* odgałęzienia od rurociągów sieci rozdzielczej należy wykonać od góry lub z boku.

Podział sieci ciepłowniczych z uwagi na ukształtowanie:

*sieć promieniowa

Sieć ta składa się z przewodów rozgałęziających się umożliwiających dostawę ciepła do każdego budynku z jednego tylko kierunku.

Poszczególne przewody tworzące gałęzie nie łącza się ze Sobą. Jest to najczęściej stosowany układ miejskich sieci ciepłowniczych z uwagi na niski koszt.

* Siec pajęcza

Jest szczególnym przypadkiem sieci promieniowej (każdy budynek połączony jest ze źródłem ciepła odrębnym przewodem) Sieć jest bardzo kosztowna, lecz najbardziej niezawodna w działaniu i dająca się łatwo regulować.

* Sieć w formie kratownicy

Układ pozwala na podłączenie wszystkich odbiorców krótkimi odcinkami przyłączy, każdy z odbiorców ma zapewniony dopływ ciepła z min. 2 kierunków. Sieć może być zasilana z kilku źródeł ciepła. Zastosowanie tego układu jest ograniczone z uwagi na koszt oraz wymagany rodzaj terenu o zabudowie w formie prostokątów lub kwadratów.

* Sieć pierścieniowa

Sieć ta zbudowana jest z przewodów głównych połączonych ze sobą pierścieniem. Sieci te mogą być jedno lub wielo pierścieniowe, za pomocą odgałęzień sieć można rozbudować w różnych kierunkach. Odbiorcy zasilani ciepłem z dwóch kierunków. Ciepło może być dostarczane z jednego lub kilku źródeł ciepła.

Podział sieci ciepłowniczej z uwagi na liczbę przewodów:

-dwu lub trójprzewodowe

Z uwagi na sposób ułożenia:

* podziemne układane w ziemi na określonej głębokości a te na: kanałowe oraz bezkanałowe

* nadziemne układane nad terenem na różnej wysokości, zależne od zabudowy

Sieci kanałowe mogą być:

* nieprzechodnie, półprzechodnie, przechodnie

* prefabrykowane lun nie prefabrykowane

Sieci bezkanałowe mogą być układane:

* jako preizolowane

* w rurze ochronnej (w płaszczu stalowym lub z tworzywa sztucznego)

* w izolacjach wylewanych , np. ze związków cementu lub związków bitumicznych

* w izolacjach zasypowych

Rozwiązania konstrukcyjne nadziemne:

* układanie na niskich lub wysokich słupach stalowych lub żelbetowych

* na masztach

* na pomostach (estakadach)

Sieci ciepłownicze wodne nisko i wysokotemperaturowe.

Wybór temperatury nośnika ciepła zależy od przeznaczenia sieci ciepłowniczej, od wielkości obszaru zasilania, od długości przewodów sieci, od rodzajów odbiorców ciepła.

Utrzymanie ciśnienia w ukł. ciepłowniczym na odpowiednim poziomie polega na ustaleniu:

* niezbędnego ciśnienia w poszczególnych punktach sieci

* niezbędnego cisnienia w źródle ciepła podczas pracy pomp obiegowych

* ciśnienia stabilizującego

* zmian ciśnienia w źródle i sieci cieplnej w różnych okresach eksploatacyjnych.

Ustalając ciśnienie w przewodzie zasilającym i powrotnym należy przestrzegać następujących zasad:

* ciśnienie w przewodzie zasilającym nie może być niższe od ciśnienia wrzenia

* ciśnienie w przewodzie powrotnym nie powinno przekraczać ciśnienia dopuszczalnego dla inst. c.o. w przypadku zasilania bezpośredniego

* ciśnienie dyspozycyjne, czyli różnica miedzy ciśnieniem w przewodzie zasilającym a ciśnieniem w przewodzie powrotnym , u poszczególnych odbiorców powinno być takie, aby zapewniało prawidłowe funkcjonowanie węzłów i instalacji.

Ustalając ciśnienie stabilizacji w przypadku występowania węzłów wymiennikowych należy pamiętać, by ciśnienie w najwyższych punktach sieci nie było niższe od ciśnienia wrzenia odpowiadającego danej temperaturze.

W przypadku połączeń bezpośrednich

- ciśnienie w instalacjach budynków nie powinno przekraczać ciśnienia dopuszczalnego

- ciśnienie w najwyższych punktach instalacji c.o. nie powinno być wyższe o min. 30 kPa od ciśnienia atmosferycznego.

Sieci parowe nisko (do 70 kPa) i wysokoprężne

W sieciach parowych niskoprężnych nadciśnienie parowe wynosi do 70 kPa.

Podział sieci parowych z uwagi na sposób ułożenia przewodów.

a/ układ „w piłę”

b/ układ z przeciwnym spadkiem

Spadek przewodów parowych powinien zapewnić spływ kondensatu do najniżej położonych urządzeń odwadniających. Jeżeli kierunek przepływu pary i kondensatu jest zgodny to min. spadek przewodu parowego wynosi 1 0/00.

Jeżeli kierunki są przeciwne to min. spadek przewodu parowego wynosi 10%.

W przypadku pary niskoprężnej należy unikać kierunków przepływów przeciwnych do spadku rurociągu..

Wyjątkowo można je stosować na krótkich odcinkach przewodów pary, tj. do 10 m i przy niewielkiej prędkości przepływu pary do 10 m/s.

Sieć przewodów z kondensatem powinna umożliwić grawitacyjny odpływ skroplin do zbiornika, który powinien znajdować się możliwie blisko źródła ciepła.

Kondensat ze zbiornikiem kierowany jest:

- bezpośrednio do kotła

- poprzez odgazowywacz do kotła

- bezpośrednio do zbiornika wody zasilającej.

Min. spadek przewodów z kondensatem 3 0/00 (2 0/00)

Przewody i armatura sieci ciepłowniczej.

Przewody sieci wykonywane są z rur stalowych gładkich bez szwu zabezpieczonych przed korozją i przed stratami ciepła. Połączenia rur za pomocą spawania, połączenia rur z armaturą za pomocą kołnierza.

Lokalizacja armatury odcinającej:

- na przewodach magistralnych co 1 km

- na odgałęzieniach o średnicy powyżej 200 mm

- dla umożliwienia odłączenia odbiorców o mocy cieplnej większej od 2 MW lub max. 5 budynków

- na przyłączach do zakładów przemysłowych

- na przyłączach do których jest brak dostępu przez całą dobę

- na przyłączu w pomieszczeniu węzła ciepłowniczego.

Armatura kontrolno pomiarowa (termometry, manometry).

Do pomiaru temperatury czujnika roboczego w sieci ciepłowniczej stosuje się termometry szklane rtęciowe proste lub kątowe o zakresie odczytu 0 do 200oC. Stosuje się je na przewodach magistralnych zasilających co około 2 km. Na przewodach powrotnych, na wszystkich odgałęzieniach o Ø pow. 150 mm, oraz na przyłączach budynków zakładów przemysłowych i budynków prywatnych.

Do pomiaru ciśnienia stosuje się manometry przeponowe o zakresie pomiaru o połowę większym niż ciśnienie robocze czynnika ciepła.

Instaluje się je na przewodach magistralnych zasilającym i powrotnym w odl. co 2 km, oraz na odgałęzieniach o Ø pow. 200 mm na zasilaniu i powrocie.

Odwodnienia przewodów wodnych sieci ciepłowniczych stosuje się:

- w najniższych punktach przewodów

- przy zaworach odcinających do spustu wody z poszczególnych odgałęzień

- na magistralach przy armaturze odcinającej.

Odpowietrzacze umieszcza się:

- w najwyższych punktach przewodów

- przy zaworach odcinających do odpowietrzenia lub napowietrzenia sieci ciepłowniczej.

Odwodnienia i odpowietrzenia mogą być umieszczane w komorach lub studzienkach ciepławych. Odpowietrzania sieci mogą być również w węzłach ciepłowniczych.

Odwadniacze sieci ciepłowniczych parowych:

- Sieć parową niskoprężną co 20-50 m

- Sieć przegrzaną wysokiego ciśnienia co 200-300 m

Sieć nasyconą co 50-100 m.

Izolacja cieplna przewodów sieci ciepłowniczej.

Powinna chronić przed stratami ciepła i przed przenikaniem wilgoci. Powinna być odporna na działanie wysokiej temperatury, na uszkodzenia mechaniczne, na zawilgocenie, powinna mieć możliwie mały wsp. przewodzenia ciepła (~ 0,035 N/m*K ), powinna mieć wyską temperaturę zapłonu i powinna być lekka.

Izolację najczęściej się stosuje z materiału z wełny mineralnej lub szklanej lub w postaci otulin ze sztywnej pianki poliuretanowej lub krylaminowej.

Nie izolujemy cieplnie takich elementów jak: zawory bezp., silniki pomp, siłowniki zaworów regulacyjnych.

Izolacja składa się z właściwej izolacji cieplnej oraz z płaszcza ochronnego (λ = 0,43 W/m*K ).

Płaszcz ochronny zabezpiecza izolację właściwą przed uszkodzeniami mechanicznymi i niekorzystnym oddziaływaniem do otoczenia.

Mogą być wykonywane z taśmy aluminiowej, rzadziej z papy asfaltowej.

Płaszcze ochronne wykonane z materiału nieprzepuszczającego wody i pary wodnej na przewodach lub urządzeniach w kanałach podziemnych. powinny być wyposażone w opaski lub przekładki wentylacyjne w miejscach zakładów poprzecznych elementów płaszcza, w celu umożliwienia wyschnięcia izolacji właściwej w przypadku jej zwilgocenia.

WYMAGANIA DOTYCZĄCE WYKONANIA SIECI CIEPŁOWNICZYCH:

1. Obudowa przewodów sieci ciepłowniczej powinna zapewniać trwałą szczelność oraz chronić przed wpływami środowiska. Kanał powinien mieć zabezpieczenie przeciwwilgociowe.

2. Przejścia sieci ciepłowniczej przez ściany zewn. budynków powinny być wykonane w sposób zabezpieczający przed ewentualnym przenikaniem gazu.

3. Komory ciepłownicze należy umieszczać na trasie sieci w miejscach zainstalowania urządzeń i elementów sieciowych wymagających obsługi, konserwacji lub kontroli pracy w miejscu usytuowania zaworów lub Zasów odcinających, zaworów obiegowych, odwadniaczy, odpowietrzaczy itd.

Min. wysokość wewnętrzna komór 2 m. W uzasadnionych przypadkach dopuszcza się wys. 1,8 m.

4. Kanały i komory powinny być zabezpieczane przed skraplaniem się pary wodnej na wewn. powierzchniach stropów i ścian.

5. W komorach i kanałach należy przewidzieć wentylację grawitacyjną. Kanałów wentylacyjnych można nie stosować w kanałach ciepłowniczych nie zagrożonych przenikaniem wód grawitacyjnych i opadowych, oraz pozbawionych przegród między komorami.

Przestrzenie wewn. kanałowe i wewn. komorowe należy wentylować za pomocą kanałów nawiewnych i wywiewnych o min. średnicy pojedynczego kanału 200 mm.

Odcinki przewodów wentylacyjnych pełniących rolę kanałów nawiewnych i wywiewnych powinny mieć średnicę nie mniejszą niż 300 mm.

Wzniesienie zakończeń kanałów ponad teren na min. 0,5m.

W przypadku występowania odcinka kanałów bez spadku należy przewidzieć na tym odcinku dodatkowy kanał wentylacyjny.

6. Kanały ciepłownicze powinny mieć możliwość odprowadzania wód przeciekowych. Komory ciepłownicze powinny mieć możliwość odprowadzenia wody ściekowej, wody przeciekowej oraz skroplin z przewodów parowych. Przewody w których znajduje się odwodnienia rurociągów i które umieszczone są poniżej max poziomu wód gruntowych powinny być odwadniane do kanalizacji.

USYTUOWANIE URZĄDZEŃ I ELEMENTÓW SIECIOWYCH W KOMORACH CIEPŁOWNICZYCH:

1) min. odległość zewn. powierzchni izolacji rurociągu od stropu komory w miejscu przechodzenia obsługi 120 cm, a bez wymaganego przechodzenia obsługi 40 cm

2) min. odległość zewn. powierzchni izolacji od dna komory w miejscu przechodzenia obsługi 110 cm, a bez wymaganego przechodzenia obsługi 50 cm

3) min. odległość zewn. powierzchni izolacji od ściany w miejscu przechodzenia obsługi 70 cm, a bez wymaganego przechodzenia obsługi 20 cm

4) min. odległość napędu armatury od ściany komory w miejscu przechodzenia obsługi 70 c, a od stropu komory 40 cm

5) min odległość kołnierza lub spawu armatury i wydłużki od ściany komory 30 cm

Wyposażenie komór ciepłowniczych

1) liczba włazów z wymagań związanych z eksploatacją komór nim 2 włazy

2) min średnica włazu do komory 60 cm

3) średnica wewn. szybu włazowego powinna wynosić od 70 do 90 cm

4) Drabinki włazowe powinny być trwale przymocowane do konstrukcji komory, min szerokość drabinki 35 cm, max rozstaw stopni 30 cm, odl pierwszego stopnia od wierzchu włazu od 40 do 50 cm, min odległość od ściany 12 cm

Sieć ciepłownicza z rur preizolowanych

Rury preizolowane składają się z rury właściwej, z zewn. rury osłonowej, z pianki izolującej wypełniającej przestrzeń między tymi rurami oraz z przewodów alarmowych.

Rura właściwa jest rurą stalową bez szwu o dł. handlowych 6, 12, 16, 24m, końce rury stalowej są niezaizolowane na dł. min. 15 cm do 30 cm, które są przygotowywane do spawania (końce „bose”)

Rura osłonowa dla przewodów prowadzonych pod ziemią wykonana jest z twardego polietylenu (ρ=950 kg/m3). Rury prowadzone napowietrznie posiadają płaszcze osłonowe z blachy.

Pianka izolacyjna w postaci zwykłej pianki poliuretanowej jest równomiernie rozłożona na całej długości rury. Posiada jednolitą strukturę komórkową (λ=0,024 W/m*K)

System alarmowy

Dwa przewody miedziane nieizolowane z których jeden jest ocynkowany, wtopione są w piankę izolacyjną wzdłuż rury. Drut miedziany jest sygnalizacyjny, a drut ocynkowany - alarmowy.

Sygnał alarmowy jest przekazywany w przypadku przekroczenia koncentracji wilgoci pow. wartości dopuszczalnej, lub gdy przewód alarmowy zostanie przerwany.

Trwałość rur preizolowanych w przypadku temp. czynnika grzejnego 115˚C - min 50 lat, w przypadku temp. czynnika 120˚C - 30 lat. Max temp. czynnika sieci preizolowanej 130 ˚C a max ciśnienie sieci ciepłowniczej to 1,6 MPa.

System z podgrzewaniem wstępnym

Pozwala on na układanie dowolnie długich odc. sieci w linii prostej bez dodatkowych ukł. kompensacji, zespawany odc. rurociągu ogrzewa się w otwartym wykopie do temperatury wstępnego podgrzewu, która jest średnią arytmetyczną temp. czynnika roboczego i temp. montażu.

Orientacyjnie możemy przyjąć dla sieci o wysokich parametrach temp. wstępnego podgrzewu 70˚C, a dla sieci o parametrach niskich 55˚C

Wydłużenia rury preizolowanej

![]()

![]()

twst - temp wstępnego podgrzewu

E - moduł sprężystości E=2,1 *10^-5 MPa

A - pole przekroju poprzecznego rury stalowej

Lmax - liczymy ze wzoru

Gdzie:

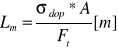

![]()

σdop - dopuszczalne naprężenia ściskające 150 MPa

A - pole przekroju poprz. rury

Dzpł - średnica zewn. płaszcza osłonowego

Ft - jednostkowa siła tarcia

H - zagłębienie liczone od poziomu terenu do osi rurociągu

ρ - gęstość materiału nasypowego 1800-2200 kg/m3

μ - WSP. tarcia przewodu o grunt 0,2-0,6

E-system

System kompensatorów jednorazowych. System ten wymaga zastosowania kompensatorów tzw. muf E o konstrukcji przypominającej kompensator mieszkowy. Po zmontowaniu cały rurociąg jest zasypywany oprócz miejsc montażu kompensatorów jednorazowych czyli muf E, dla których przed montażem określa się naciąg wstępny:

![]()

0,0062 - WSP. korekcyjny uwzględniający wpływ tarcia

R - odl. między mufami

Dla zmniejszenia się tarcia rury należy owijać folią, następnie rurociąg podgrzewa się do temperatury roboczej max.

Wydłużenie przejmowane przez kompensatory:

![]()

Zimny montaż - rury układane na zimno

Wykorzystywane są tu właściwości fizyczne materiału rury stalowej. System ten polega na bezpośrednim ułożeniu w ziemi dowolnie długich odc. rurociągu i ich zasypie.

Zakłada się że po kilku cyklach podgrzewania i schładzania rurociągu naprężenia w nim występujące osiągną stan równowagi. System ten służy do układania długich odcinków tranzytowych. Zaleca się by początek sekcji zimnego montażu był w miejscu załamania pod kątem prostym. Max. wartość naprężeń ściskających 300MPa

Wydłużenie:

![]()

Połączenia rur preizolowanych

Złącze dwóch rur preizolowanych powinno być wodoszczelne, odporne na siły osiowe, odporne na siły promieniowe i momenty gnące, odporne na działania temp. i jej zmiany

Rodzaj połączeń:

* mufy metalowe - stosowane są do izolowania przyłączeń o średnicy do 450 mm. Składają się z kształtek metalowych pokrytych warstwą polietylenu które skręcone są ze sobą za pomocą śruby lub są zaciskane poprzez odpowiednie kliny. Posiadają indywidualne zabezp. antykorozyjne poprzez przymocowanie na stałe anod protektorowych dla ochrony katodowej.

*mufy termokurczliwe - na bose końce rur nakłada się tuleje z materiału podobnego do rury osłonowej a całość uszczelnia się opaskami termokurczliwymi.

* mufy zagrzewane - mufa wykonana jest z tego samego materiału co płaszcz ochronny a wszystkie połączenia zewn. mufy zagrzewane są fuzyjnie czyli stapiane.

Punkt stały - jest to specjalna kształtka w postaci preizolowanego odc. rury o dl 2-3m z wystającą poprzecznie do rury płytką która na budowie wykonana jest odpowiednim bloku betonowym.

Wyszukiwarka