IV SUCHE URZĄDZENIA ODPYLAJĄCE

Suche urządzenia odpylające są najczęściej stosowanymi odpylaczami w przemyśle. Produkty odpylania otrzymywane są w tych urządzeniach w postaci suchego ciała stałego, który bardzo często może być ponownie wykorzystany.

Problemem suchych urządzeń odpylających jest zagadnienie szczelnego transportu produktów odpylania i jego prawidłowego składowania na wysypisku. Zagadnienie to jest często lekceważone w praktyce, a jest ono jedną z poważnych przyczyn zanieczyszczenia środowiska. Pracujące w przemyśle wysoko skuteczne urządzenia odpylające, emitują do atmosfery coraz mniej pyłów. Wskutek jednak niewłaściwej dalszej gospodarki zatrzymanymi w nich pyłami, bardzo często dochodzi do tzw. wtórnej (niezorganizowanej) emisji bardzo drobnych pyłów do atmosfery. Pyły te są niezwykle groźne dla środowiska i człowieka, gdyż wykazują tendencję do długotrwałego przebywania w atmosferze, czasami nawet przez kilka lat.

Dlatego problem zmniejszenia emisji pyłów do atmosfery to obecnie nie tylko stosowanie wysokosprawnych urządzeń odpylających, ale również prawidłowa ich eksploatacja i zagospodarowanie produktów procesu odpylania.

IV.1. Komory osadcze

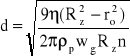

Na cząsteczkę pyłu o średnicy “d” opadającą w nieruchomym powietrzu działają siła ciężkości “Q”, siła oporu jaki stawia ośrodek “R” i siła wyporu “W” (rys IV.1).

Wartości tych sił podają kolejne równania

![]()

![]()

(IV.1)

![]()

(IV.2)

![]()

(IV.3)

![]()

(IV.4)

Rys. IV.1. Siły działające na ziarno |

gdzie: ρp. -gęstość pyłu, ρo - gęstość ośrodka, wo -prędkość opadania cząstki pyłu, F - powierzchnia przekroju poprzecznego kuli. |

Współczynnik ψ zależny jest od wartości liczby Reynoldsa i dla interesującego nas zakresu opadania cząstek w procesach odpylania, czyli zakresu liczby Reynoldsa mniejszej od 0,3 (1) wynosi:

|

(IV.5) |

Po wstawieniu współczynnika ψ do równania IV.4 otrzymujemy:

|

(IV.6) |

gdzie ηo to lepkość dynamiczna ośrodka, czyli powietrza w temperaturze prowadzenia procesu odpylania.

Ponieważ:

|

(IV.7) |

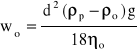

możemy wyliczyć interesującą nas teoretyczną prędkość opadania cząstki kulistej pyłu o żądanej średnicy “d”:

|

(IV.8) |

Komory osadcze (pyłowe) są najprostszymi urządzeniami odpylającymi, których zasada działania polega na grawitacyjnym opadaniu ziaren pyłu.

Zatrzymany pył gromadzi się na dnie komory, skąd jest przekazywany do ewentualnego ponownego wykorzystania lub składowania w sposób zapobiegający jego wtórnemu pyleniu do środowiska.

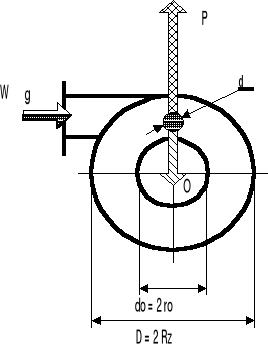

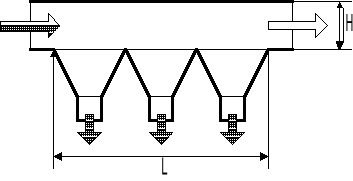

Schemat działania komory osadczej przedstawia rys. IV.2.

Rys. IV.2. Schemat komory osadczej

Aby spowodować osadzanie się żądanych wymiarów ziaren pyłu na dnie komory należy dobrać odpowiednią prędkość przepływu gazu przez komorę wg, przy znanej prędkości opadania wo dla danego rodzaju pyłu i jego wymiarów. Porównując czas niezbędny do przebycia przez ziarno pyłu drogi L (najczęściej równej długości komory), z czasem opadania ziarna z wysokości równej pionowemu wymiarowi komory H, można dla założonej wysokości komory (praktycznie nie większej niż 1 m.) wyliczyć jej długość.

|

(IV.9) |

|

(IV.10) |

![]()

Teoretycznie więc można przy bardzo małych prędkościach przepływu gazu wydzielić w komorze bardzo drobne ziarna pyłu, przy założeniu niezakłóconego ich opadania i stałej prędkości przepływu w całym przekroju odpylacza.

W rzeczywistości jednak spełnienie tych warunków jest niemożliwe i komory osadcze działają skutecznie tylko dla ziaren pyłu większych od 100 μm., przy prędkości przepływu gazu wg ~ 0,35 m/s. Ze względów praktycznych do wyliczenia długości komory L według równania (IV.10), teoretyczną prędkość opadania wo zmniejsza się o 50%. Ma to na celu stworzenia warunków do zatrzymania wszystkich ziarn o żądanej średnicy zastępczej dz., a nie tylko ziarn kulistych dla których obowiązują podane wyżej zależności.

W celu zwiększenia skuteczności odpylania, instaluje się we wnętrzu komory dodatkowe przegrody pionowe, które wydłużają czas przebywania gazu w odpylaczu, jak również wywołują efekt dodatkowego bezwładnościowego osadzania na nich cząstek pyłu.

Przykłady praktycznych rozwiązań komór osadczych przedstawiają kolejne rysunki.

Rys. IV.3. Pozioma komora pyłowa z wielolejowym odbiorem pyłu

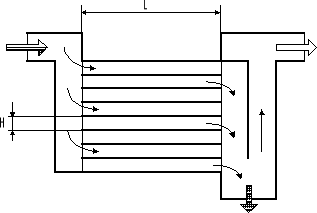

Rys.IV.4. Komora pyłowa Howarda

W celu zmniejszenia wymiarów gabarytowych tradycyjnych komór osadczych (rys.IV.2), stosuje się tzw. komory Howarda (z poziomymi półkami), które wewnętrzną przestrzeń odpylacza dzielą na szereg równoległych przestrzeni. W wyniku ulega skróceniu czas opadania ziaren pyłu w odpylaczu, wskutek zmniejszenia drogi ich opadania. Jednocześnie następuje wyraźne skrócenie długości komory. Wadą tradycyjnych komór Howarda jest trudne usuwanie zatrzymanego w nich pyłu. Można tę wadę ominąć montując półki nachylone pod takim kątem, ażeby osadzające się na nich ziarna pyłu zsypywały się pod wpływem własnego ciężaru do zasobnika pyłu (rys. IV.5).

Komory osadcze stosowane są jako odpylacze wstępne do dużych stężeń zapylenia gazu i do wydzielenia gruboziarnistych pyłów. Zaletą ich jest niski koszt inwestycyjny i eksploatacyjny, małe opory przepływu wynoszące 20 ÷ 50 Pa dla komór bez przegród i do 300 Pa dla komór z przegrodami. Można je równocześnie stosować do wstępnego schłodzenia gazów poprzez zainstalowanie wodnych urządzeń zraszających na wlocie do komory lub w samej komorze.

Rys.IV.5..Komora z pochyłymi półkami

IV.2. Odpylacze inercyjne

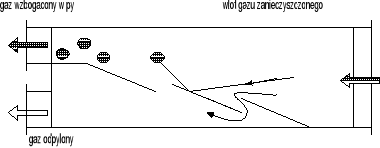

Zasada działania odpylaczy inercyjnych przedstawiona została na rys.IV.6. Polega ona na wykorzystaniu siły bezwładności ziaren pyłu do wydzielenia ich z przepływającego strumienia gazów. Cząsteczki pyłu odbijają się sprężyście od płaszczyzn nachylonych pod pewnym kątem do kierunku przepływu gazu, wzbogacając w pył jeden ze strumieni gazów opuszczających odpylacz.

Rys.IV.6. Zasada działania odpylacza inercyjnego

Przemysłową konstrukcję takiego odpylacza przedstawiono na rys. IV.7. Składa się on z dużej liczby stożków ściętych lub równoległych płaszczyzn nachylonych pod kątem (żaluzji), które tworzą kanał o zmniejszających się wymiarach w kierunku przepływu gazu.

Zapylony gaz zostaje wprowadzony do odpylacza z prędkością na ogół równą prędkości przepływu przez rurociąg (20 ÷30 m/s) i wskutek uderzenia o płaszczyzny nachylone pod pewnym kątem do kierunku przepływu rozdziela się na dwie strugi. Jedna ze strug przeciska się przez szczeliny i przepływa na zewnątrz odpylacza, druga płynie kanałem centralnym w osi odpylacza inercyjnego.

Większe cząsteczki pyłu podczas przepływu przez odpylacz odbijane są od wewnętrznych powierzchni tak, że w strudze gazu płynącego kanałem centralnym wzrasta stężenie zapylenia. Cząsteczki drobne porywane są przez strumień gazów przeciskający się przez szczeliny odpylacza.

Odpylacz może być zastosowany do pyłów o takiej charakterystyce ziarnowej, która dla parametrów pracy odpylacza zapewnia, że większość pyłów wzbogaca strumień gazów opuszczających odpylacz przez kanał centralny. Do wylotu odpylacza powinno trafić 5 ÷ 15% początkowej ilości gazu. Pozostała część gazu w dużym stopniu oczyszczona z pyłów wydostaje się na zewnątrz odpylacz inercyjnego.

Odpylacze inercyjne z reguły pracują w połączeniu z innymi urządzeniami odpylającymi, najczęściej z cyklonami (rys.IV.8). Odpylacze inercyjne to najczęściej urządzenia I stopnia układu odpylającego, przygotowujące pył do wydzielenia go w innych rodzajach odpylaczy. Zasadnicza korzyść z ich stosowania to zmniejszenie gabarytów II stopnia odpylaczy, dzięki zmniejszeniu objętościowego natężenia przepływu odpylanych gazów.

Rys. IV.7. Odpylacz inercyjny

Rys.IV.8. Schemat połączenia odpylacza inercyjnego z cyklonem

1-odpylacz inercyjny, 2-cyklon, 3,4-przewody odpylonego gazu, 5-wentylator

W przypadku gdy odpylamy pyły nieszkodliwe lub mało szkodliwe dla środowiska (np. pochodzące z produkcji rolnej) i emitor zanieczyszczeń położony jest z dala od zabudowań ludzkich, można wtedy stosować odpylacz inercyjny jako jedyny stopień odpylający.

Zaletą odpylaczy inercyjnych jest: wysoka skuteczność odpylania około 80%, dla ziaren pyłu o średnicach powyżej 20 μm., przy oporach przepływu rzędu 350 Pa. Wadą to trudny montaż elementów i częste zatykanie się szczelin.

Rys.IV.9. Widok rozwiązania przemysłowego odpylacza inercyjnego z cyklonem

1-odpylacz inercyjny, 2- cyklon, 3-wentylator

IV.3. Odpylacze odśrodkowe

Odpylacze odśrodkowe należą do grupy urządzeń najczęściej stosowanych w praktyce przemysłowej. Urządzenia te wykorzystują efekt działania siły odśrodkowej do wydzielania ziaren pyłu ze strugi przepływających gazów. Do grupy tych urządzeń należą: cyklony, baterie cyklonów, multicyklony, cyklony wirowe i odpylacze wirnikowe.

IV.3.1. Cyklony

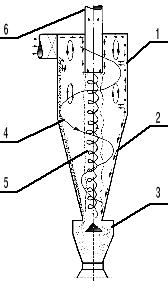

Zasada działania cyklonu przedstawiona jest na rys IV.10.

Zapylony gaz wprowadzany jest stycznie do części cylindrycznej cyklonu “1” i wiruje w nim spiralnie w kierunku części stożkowej “2”. W trakcie tego ruchu cząstki pyłu pod wpływem działania siły odśrodkowej są odrzucane na ścianki cyklonu zsuwając się po nich do zbiornika pyłu “3”. Odpylony gaz (pozbawiony ziaren pyłu) zmienia zwrot o 180o w dolnej części cyklonu i przepływa centralnie do kominka wylotowego “6”, opuszczając odpylacz.

Rys.IV.10. Schemat cyklonu promieniowo zwrotnego

1-część walcowa, 2-część stożkowa, 3-zbiornik pyłu, 4-opadający strumień gazów, 5-wznoszący strumień gazów, 6-kominek wylotowy

W cyklonie wirują dwa strumienie gazu o przeciwnych zwrotach (“4”,5”), które stykając się ze sobą na całej wysokości odpylacza wpływają w zasadniczy sposób na jego podstawowe parametry pracy tj. skuteczność odpylania i opory przepływu.

Przedstawiony powyżej proces odpylania w cyklonie w rzeczywistości jest bardziej skomplikowany, wskutek oddziaływania na siebie szeregu zjawisk zachodzących równolegle, które powodują zakłócenie przepływu wirujących strumieni gazów oraz utrudniają spływ wydzielonych ziaren pyłu w dół urządzenia odpylającego.

Pomimo stosowania odpylaczy cyklonowych w przemyśle już w XIX wieku, do dnia dzisiejszego nie została opracowana teoria pracy cyklonu, ujmująca wpływ wszystkich zachodzących w nim zjawisk. Cyklon charakteryzuje się bowiem najbardziej skomplikowanym przestrzennym rozpływem gazu w jego wnętrzu, spośród wszystkich odpylaczy.

Podawana w literaturze teoria pracy cyklonu jest teorią uproszczoną, gdyż dotyczy głównie wpływu siły odśrodkowej na wydzielane w cyklonie ziarna, a dodatkowo nie uwzględnia przestrzennego charakteru ruchu wirujących strumieni gazów i ziaren pyłu.

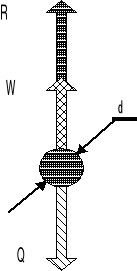

Zgodnie z klasyczną teorią na ziarno pyłu o średnicy “d” i gęstości ρp działa w cyklonie siła odśrodkowa “P” (rys.IV.11).

|

(IV.11) |

Rys.IV.11. Rozkład sił na odpylane ziarno pyłu w cyklonie

W równaniu tym, wg to prędkość gazu w oknie wlotowym cyklonu, ρp - gęstość pyłu, r - odległość cząstki pyłu od osi cyklonu (promień).

Ruchowi cząstki pyłu przeciwdziała siła oporu ośrodka “O”, która w zakresie ważności prawa Stokesa czyli wartości liczby Reynoldsa Re < 0,3 (1) wynosi:

|

(IV.12) |

gdzie η to lepkość dynamiczna gazu.

Zakładając, działanie tylko tych dwu sił w płaszczyźnie prostopadłej do osi głównej cyklonu, czyli dla:

|

(IV.13) |

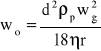

Otrzymujemy wzór na tzw. umowną prędkość osadzania cząstki w cyklonie wo |

|

|

(IV.14) |

Ponieważ prędkość to stosunek drogi “ds” do czasu przebywania cząsteczki pyłu w cyklonie “dτ”, dlatego możemy zapisać,

|

(IV.15) |

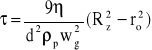

Z równania (IV.15) obliczamy czas przebywania ziarna w cyklonie dla całkowitej najdłuższej drogi cząsteczki pyłu od promienia kominka “ro” do promienia części walcowej cyklonu “Rz”

|

(IV.16) |

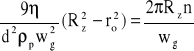

Czas przebywania ziarna w cyklonie to jednocześnie stosunek drogi przebytej przez ziarno “L” do jego liniowej prędkości “wg”. Długość drogi “L” to ilość zwoi “n” ruchu ziarna po spirali w cyklonie.

|

(IV.17) |

Z równania (IV.17) można wyznaczyć średnicę ziarna, które teoretycznie zostanie wydzielone w cyklonie.

|

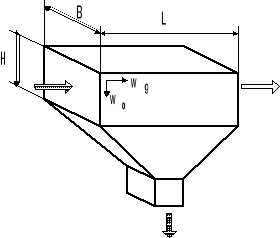

(IV.18) |

Zakładając, Rz =2 ro i przyjmując minimalną wartość na n = 1,5 otrzymamy prosty wzór końcowy do wyznaczenia średnicy ziarna zatrzymanego w cyklonie

|

(IV.19) |

Z równania (IV.19) wynika, że średnica zatrzymanych w cyklonie ziaren będzie tym mniejsza im większa będzie prędkość wlotowa gazu do cyklonu wg i większa gęstość pyłu ρp. Średnica “d” ziarna będzie tym mniejsza im mniejsza będzie lepkość gazu η i średnica cyklonu D (D=2Rz). Ponieważ lepkość gazów maleje ze zmniejszeniem ich temperatury, dlatego korzystne jest prowadzenie procesu odpylania w jak najniższej temperaturze.

Dla danej konstrukcji cyklonu interesujące jest oprócz wyznaczenia teoretycznej średnicy zatrzymanych w nim ziaren pyłów, podanie również tzw. średnicy d50 otrzymanej na podstawie pomiarów. Średnica ziarna d50 to taki ich wymiar, który jest zatrzymany w odpylaczu ze skutecznością 50%. W nowoczesnych rozwiązaniach cyklonów d50 osiąga wartość kilku μm. i jest jednym z kryteriów prawidłowo dobranej konstrukcji odpylacza.

Drugim kryterium cyklonu są osiągane przez niego skuteczności odpylania, ogólna i frakcyjna. Zależy ona od konstrukcji odpylacza, proporcji podstawowych jego elementów, oraz w głównej mierze od prędkości doprowadzenia gazów do cyklonu. Dla nowoczesnych konstrukcji skuteczność ogólna osiąga wartość powyżej 95%.

Trzecim ważnym kryterium eksploatacyjnym cyklonu są jego opory przepływu. Zależą one od prędkości gazu na wlocie do cyklonu, wzajemnych proporcji podstawowych elementów odpylacza, rozkładu pola prędkości wirujących strumieni gazów wewnątrz odpylacza, jakości wykonania wewnętrznych powierzchni cyklonu, itd. Opory przepływu w cyklonach wynoszą od 500 ÷ 1800 Pa. Wyższe opory przepływu wykazują cyklony wysokosprawne.

Na rys.IV.12 przedstawiono schematycznie różne rozwiązania konstrukcyjne cyklonów. W zależności od ukształtowania wlotu gazu do cyklonu, dzielimy je na promieniowe i osiowe.

W cyklonach promieniowych gaz doprowadzany jest prostopadle do głównej osi cyklonu, w cyklonach osiowych równolegle. Ruch wirowy w cyklonie promieniowym wywołany jest stycznym wprowadzeniem do części walcowej odpylacza, w cyklonie osiowym przez system specjalnych łopatek lub płaszczyzn kierujących (rys.IV.13).

Rys. IV.12. Różne rozwiązania konstrukcyjne cyklonów

A, B, C -promieniowo zwrotne, D -osiowo zwrotny, E -osiowo przelotowy

Cyklony promieniowe budowane są o średnicach części cylindrycznej od 120 ÷ 1400 mm i pracują pojedynczo, lub łączone są w układy n-elementów pracujących równolegle. W zależności od sposobu doprowadzenia gazu do równolegle pracujących cyklonów mówimy o baterii cyklonów lub o milticyklonie.

Rys.IV.13. Różne kształty wirowników cyklonów osiowych

Cyklony promieniowe projektowane są dla prędkości gazu na wlocie do cyklonu wg. = 10 ÷ 20 m/s, zgodnie z proporcjami głównych wymiarów przedstawionych w tabeli 1.

Tabela 1 Stosunki głównych wymiarów cyklonu

D/do |

H/do |

H/D |

H/h |

s/do |

e/d |

b/D |

a/b |

2 * 3 |

3 * 12 |

1,2 * 6 |

2 * 12 |

1 * 1,5 |

0,2 * 1 |

0,1 * 0,5 |

0,95 * 2 |

Proporcje te wynikają z wieloletnich doświadczeń w eksploatacji cyklonów i mają za zadanie zapewnić jak najwyższa skuteczność odpylania przy jak najmniejszych oporach przepływu. Wpływ zależności wybranych proporcji cyklonów na skuteczność odpylania i opory przepływu ilustrują wykresy rys. IV.4 ÷ IV.6.

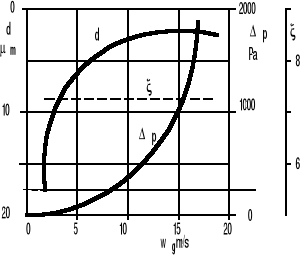

Rys. IV.14. Średnica odpylonego ziarna d, opory przepływu Δp i współczynnik oporów miejscowych ξ, w funkcji prędkości gazu w oknie wlotowym

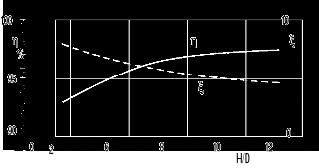

Rys.IV.15. Skuteczność odpylania η i wartość współczynnika oporów ξ, w zależności od stosunku wysokości cyklonu H do jego średnicy D

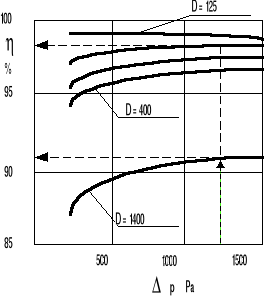

Z przedstawionych wykresów wynika, że:

stosowanie prędkości wlotu gazu do cyklonu powyżej 15 m/s nie zmniejsza już wymiarów odpylanych ziaren pyłów, a wyraźnie zwiększa opory przepływu

wzrost stosunku długości cyklonu “H” do jego średnicy “D” zwiększa skuteczność odpylania przy jednoczesnym zmniejszeniu oporów przepływu

zastosowanie cyklonów o mniejszej średnicy zwiększa skuteczność odpylania przy tych samych wartościach oporów przepływu.

Zalety cyklonów to zwarta konstrukcja, brak części ruchomych, łatwość obsługi, niewysokie koszty inwestycyjne i eksploatacyjne, możliwość pracy w podwyższonych temperaturach. Cyklony uzyskują wyższe skuteczności odpylania przy większym stężeniu pyłów na wlocie do odpylacza, wskutek zjawiska aglomeracji odpylanych pyłów.

Wadami cyklonów są niskie skuteczności odpylania dla pyłów drobnych poniżej 10μm, szybki wzrost oporów przepływu ze wzrostem prędkości gazu w oknie wlotowym, wycieranie się powierzchni stożkowych odpylacza.

Rys. IV.16. Skuteczność η i opory Δp dla cyklonów o różnych średnicach części walcowej

W celu uzyskania wyższych skuteczności odpylania cyklonu i zmniejszenia jego oporów przepływu należy w trakcie projektowania odpylacza zwrócić uwagę na:

sposób doprowadzenia gazu do cyklonu,

rozwiązanie konstrukcji kominka wylotowego,

ograniczenie mieszania się ze sobą dwu przeciwstawnie wirujących strumieni gazów we wnętrzu cyklonu.

IV.3.1.1 Sposób doprowadzenia gazu do cyklonu

Gaz do cyklonu wprowadzany jest kanałem o przekroju prostokątnym i stosunku boków a/b = 0,95 * 2. Zalecana jest prędkość wlotowa gazu w granicach 15 ÷ 18 m/s. Korzystne jest aby strumień gazów skierować jak najbliżej wewnętrznej powierzchni ścianki części walcowej cyklonu, w celu zapobieżenia odbiciu się od niej cząstek pyłu. Przedstawiono to na rys.IV.17, z którego wynika, że na osadzenie cząstki pyłu na ścianie cyklonu ma wpływ jej położenie w strumieni gazów doprowadzonych do cyklonu. Cząsteczki wprowadzane bliżej osi cyklonu (1,2) mają większą tendencję do odbicia się od ścianki i przejścia do strumienia gazów opuszczających cyklon.

Z przedstawionego rysunku wynika również, że im mniejsza będzie średnica cyklonu “D”, tym większe prawdopodobieństwo odbić ziaren pyłu od ścianki i w efekcie obniżenie skuteczności odpylania.

Zmniejszenie tego niekorzystnego efektu można uzyskać poprzez zastosowanie spiralnego wlotu gazów do cyklonu tak jak to przedstawiono na rys. IV.12A. Można wlot gazów do cyklonu wykonać w postaci spirali przestrzennej, tzn. płaszczyzna mniejszego boku przekroju prostokątnego nachylona jest pod kątem w stosunku do osi głównej cyklonu. To rozwiązanie pozwala na wstępne formowanie skoku spirali wirujących gazów we wnętrzu cyklonu, zmniejszając efekt odbicia i równocześnie zmniejszając opory przepływu.

Rys. IV.17. Tor cząstki pyłu w zależności od położenia na wlocie do cyklonu

Dla najczęściej stosowanego w praktyce rozwiązania doprowadzenia gazów dla cyklonów promieniowych tj. sposobu przedstawionego na rys. IV.12B, korzystne jest skośne wykonanie bocznej ścianki dłuższego prostokątnego wlotu tak jak przedstawiono to na rys.IV.17. Transportowane z gazem ziarna pyłu kierowane są wtedy pod korzystniejszym kątem na ściankę cyklonu.

Sposób wprowadzenia gazu do cyklonu w powiązaniu ze stanem wewnętrznej powierzchni ścianek cyklonu, wpływa na uzyskiwaną skuteczność odpylania. Większa porowatość powierzchni wewnętrznych sprzyja zjawiskom odbicia ziaren, co w efekcie może doprowadzić do przechwycenia ziaren pyłu przez wznoszący strumień gazów opuszczających cyklon przez kominek wylotowy.

IV.3.1.2 Rozwiązanie konstrukcji kominka wylotowego

Kominek wylotowy, a w zasadzie cały zespół kanałów odprowadzających gaz z cyklonu ma dość istotne znaczenie na prawidłową pracę odpylacza. Problem ten jest często nie dostrzegany przez konstruktorów, a może być przyczyną wyraźnych spadków skuteczności odpylania jak również wzrostu oporów przepływu. Ilustruje to rys.IV.18, na którym pokazano jak rozwiązanie konstrukcyjne wylotu gazu z cyklonu wpływa na współczynnik oporów miejscowych kominka ξ.

Współczynnik oporów miejscowych kominka waha się w szerokich granicach od ξ = 16 ÷ 6 w zależności od jego konstrukcji. Najbardziej niekorzystne rozwiązanie jest przedstawione w pozycji “a”, które w praktyce jest dość często stosowane, jest to bowiem wydmuch gazów bezpośrednio do atmosfery z kominka wylotowego cyklonu. W osi kominka występuje podciśnienie, które wywołuje przepływ gazów w kierunku przeciwnym do opuszczających cyklon, powodując znaczny wzrost oporów. Podobne zjawisko występuje w pozycji “b”.

Korzystniejsze rozwiązania przedstawiono w pozycjach c ÷ f, gdzie umieszczenie w osi kominka dodatkowych elementów konstrukcyjnych, zapobiega wytwarzaniu się podciśnienia. Proponowane w pozycji c ÷ f rozwiązania konstrukcyjne kominka ograniczają również niekorzystny wpływ tzw. przepływu wstecznego wokół niego, którego mechanizm przedstawiono na rys IV.19.

Rys.IV.18. Wartość współczynnika oporów miejscowych kominka ξ dla rożnych jego konstrukcji

Przepływ wsteczny w cyklonie wywołany jest różnicą ciśnień gazu pomiędzy wewnętrzną cylindryczną ścianką cyklonu, a ścianką kominka. Powodem tej różnicy jest siła odśrodkowa oddziałowująca na wirujący gaz. W efekcie drobne cząsteczki pyłu skierowywane są w części walcowej cyklonu ku górze, poruszają się po pokrywie górnej i wewnętrznej powierzchni kominka, a następnie zostają zassane przez przepływające przez kominek gazy. W wyniku tego zjawiska następuje znaczne obniżenie sprawności odpylania cyklonu.

Rys.IV.19. Przepływ wsteczny wokół kominka w cyklonie

1-część walcowa, 2-kominek, 3-rozkład prędkości w kominku, 4-przepływ wsteczny

IV.3.1.3 Ograniczenie mieszania się dwu przeciwstawnie wirujących strumieni gazów

W cyklonie wzdłuż całej jego wysokości wirują dwa strumienie gazów o przeciwnych zwrotach. Zewnętrzny skierowany jest w dół cyklonu, wewnętrzny ku górze. Te dwa wirujące strumienie nawzajem się przenikają na całej wysokości cyklonu, wymieniając między sobą cząsteczki pyłu. Zjawisko to jest powodem znacznego obniżenia skuteczności odpylania. Drobne cząsteczki pyłu wskutek niewystarczającej siły odśrodkowej na nie działającej, są bowiem porywane przez wewnętrzny wznoszący strumień gazów bezpośrednio do kominka wylotowego.

W celu ograniczenia tego zjawiska, można do wnętrza cyklonu wstawić dodatkowy element walcowy “1” (rys.IV.20) rozdzielający przeciwstawnie wirujące strumienie gazu. Element taki umieszczony w części walcowej i stożkowej cyklonu powoduje zwiększenie skuteczności odpylania przy jednoczesnym obniżeniu oporów przepływu.

Mieszanie się wirujących strumieni gazów następuje również w zbiorniku pyłów w efekcie czego porywane są z niego cząstki pyłu. Ażeby zapobiec temu niekorzystnemu zjawisku należy w zbiorniku pyłu zainstalować odbijacz strugi gazów “3” (rys.IV.20).

Rys.IV.20 Elementy rozdzielające strumienie gazu 1-element walcowy, 2-zbiornik pyłu, 3-odbijacz gazów, 4- obrotowa śluza łopatkowa |

Rys.IV.21. Odbiór pyłu ze zbiornika klapowa śluza pojedyncza, wentyl klapowa śluza podwójna |

Urządzenia odpylające (cyklony, multicyklony, płuczki, filtry,..) połączone są na ogół ze stroną ssawną wentylatora, dlatego ważnym zagadnieniem jest szczelna konstrukcja odpylacza, a w szczególności jego zamknięcie dolne przez które odprowadzane są pyły na zewnątrz urządzenia. Wszelkie nieszczelności w tym miejscu są powodem poboru przez instalację dodatkowego powietrza, które zaburza pracę odpylacza i zmniejsza ilość gazów i pyłów zasysanych z miejsc ich poboru.

W przypadku cyklonów nieszczelność w zamknięciu dolnym “wydmuchuje” pył ze zbiornika do wnętrza cyklonu, powodując wyraźny spadek skuteczności odpylania.

Stosowane rozwiązania konstrukcyjne urządzeń do odbioru pyłu z odpylaczy przedstawiono na rys. IV.20 i IV.21. Najczęściej w praktyce stosuje się śluzy obrotowe łopatkowe lub klapowe. Śluzy obrotowe instaluje się w przypadku ciągłego odbioru pyłu, śluzy klapowe dla okresowego.

IV.3.2. Bateria cyklonów

Skuteczność odpylania dla cyklonu maleje wyraźnie ze wzrostem jego średnicy, dlatego przy dużych ilościach odpylanych gazów stosuje się n-cyklonów o małej średnicy połączonych równolegle. Wynika to między innymi z rys.IV.16 na którym dla tych samych wartości oporu przepływu, cyklony o mniejszej średnicy części walcowej osiągają wyższe skuteczności odpylania. Bateria cyklonów ma wspólny kolektor doprowadzający i odprowadzający gaz do których indywidualnie podłączony jest każdy cyklon. Cyklony w baterii posiadają najczęściej wspólny zbiornik pyłu.

W kraju budowane są odpylacze bateryjne złożone z 2,3,4,6,8,12 i 16 cyklonów o średnicy D = 400 ÷ 1400 mm i natężeniu przepływu gazu do wartości 165 000 m3/h.

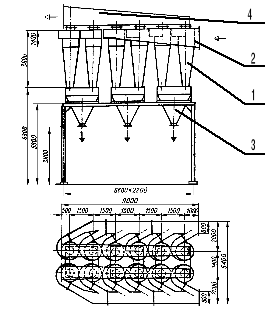

Na rys.IV.22 przedstawiono baterię składającą się z dwunastu cyklonów, usytuowanych w dwóch rzędach, przy czym cyklony z każdego rzędu połączone są osobnymi wspólnymi kolektorami. Bateria ma trzy zbiorniki pyłu, łączące cyklony z konstrukcją wsporczą odpylacza.

Rys.IV.22. Bateria cyklonów

1-cyklony, 2-kolektor wlotowy, 3-zbiornik pyłu, 4-kolektor wylotowy

Skuteczność odpylania baterii cyklonów waha się od 85 ÷ 95% w zależności od składu ziarnowego pyłu. Opory przepływu wynoszą od 400 ÷ 1200 Pa.

Baterie cyklonów stosowane są dla większych natężeń przepływu gazów i prawidłowo dobrane powinny pracować z równomiernym natężeniem przepływu przez wszystkie elementy cyklonowe. W bateriach istnieje możliwość prostego sterowania ilością pracujących cyklonów dla zmiennych natężeń przepływu gazów. Wadą ich są większe gabaryty i koszty inwestycyjne w stosunku do multicyklonu.

IV.3.3. Multicyklony

W multicyklonach wykorzystano korzystny efekt dalszego zmniejszenia średnicy cyklonu. Pojedyncze cyklony w multicyklonie posiadają średnicę od 240 ÷ 400 mm, dzięki czemu zwiększona została wartość siły odśrodkowej oddziaływującej na ziarna pyłu.

Multicyklony to równoległe połączenie kilkudziesięciu do kilkuset cyklonów umieszczonych we wspólnej komorze (sekcji). Budowa multicyklonu przedstawiona została na rys. IV.23

W multicyklonie mogą być stosowane wszystkie rozwiązania konstrukcyjne cyklonów prezentowane na rys.IV.12. Najczęściej jednak stosowane są cyklony osiowo-zwrotne lub osiowo przelotowe. Wynika to z dążenia do uzyskania zwartej konstrukcji odpylacza. Zastosowanie cyklonów osiowo-przelotowych usytuowanych skośnie jak na rys.IV.24, dodatkowo skraca długości rurociągów instalacji odpylającej, powodując zmniejszenie oporów jej przepływu, a tym samym pozwala na zainstalowanie wentylatora o mniejszej mocy.

Rys. IV.23. Multicyklony

W konstruowaniu multicyklonów najistotniejszym problemem jest takie usytuowanie cyklonów we wspólnej obudowie, aby zapewnić równomierny dopływ gazu do wszystkich cyklonów Niedopuszczalne jest przeciążenie jak również niedociążenie poszczególnych cyklonów. Ponieważ zasilanie cyklonów w multicyklonie odbywa się poprzez wspólną komorę wlotową, należy ją tak zaprojektować, ażeby utrzymywać stałą prędkość we wszystkich jej przekrojach w kierunku przepływu przez nią gazu. Realizuje się to przez zaprojektowanie zmiennego przekroju komory wlotowej, z których jedno z rozwiązań pokazano na rys.IV.24. Takie rozwiązanie pozwala na równomierne obciążenie wszystkich cyklonów w multicyklonie i zapobiega ewentualnemu krążeniu części gazów wewnątrz odpylacza pomiędzy niedociążonymi cyklonami.

Rys.IV.24. Multicyklon z cyklonami zamocowanymi skośnie i z stopniowaną komorą wlotową

Ważnym zagadnieniem jest również kierunek doprowadzenia rurociągu do komory zasilającej w powiązaniu z kierunkiem odprowadzenia gazów z multicyklonu. Układ rurociągów nie powinien wywoływać nierównomiernego obciążenia cyklonów. Najkorzystniejsze rozwiązanie jest wtedy, gdy rurociąg zasilający wprowadzany jest do multicyklonu skośnie od góry, rurociąg wylotowy wyprowadzany pionowo do góry. Rozkład pola prędkości przepływających gazów przez multicyklon gazów jest wtedy wyrównany, dzięki czemu wszystkie cyklony pracują w jednakowych warunkach.

Problem w eksploatacji multicyklonów jest zagadnienie odprowadzenia pyłów z poszczególnych cyklonów do wspólnej komory pyłowej. Należy przeciwdziałać ewentualnym przedmuchom przez nią gazu, który może doprowadzić do zaburzeń w spływie osadzonych już w cyklonach pyłów, jak również zaburzać przepływ w niedociążonych cyklonach.

Skuteczność odpylania prawidłowo zaprojektowanych i dobrze eksploatowanych multicyklonów dochodzi do 95%. W praktyce z uwagi na omówione wcześniej problemy jak również tendencje niektórych pyłów do zaklejania otworów w kominkach cyklonów, źle dobrane multicyklony uzyskują często niższe skuteczności odpylania w porównaniu z baterią cyklonów. Opory przepływu wynoszą od 300 ÷ 1200 Pa, a największe produkowane w kraju multicyklony odpylają do 1 000 000 m3 gazów na godzinę.

Głównymi zaletami multicyklonów w porównaniu z bateriami cyklonów to, zwartość konstrukcji, łatwość wymiany uszkodzonych elementów cyklonowych, łatwa regulacja ilości pracujących sekcji (cyklonów) dla zmiennych natężeń przepływu gazu.

IV.3.4. Cyklony wirowe

Zasada działania cyklonów wirowych zwanych również przeciwbieżnymi polega na wprowadzeniu do cylindrycznej części odpylacza dodatkowego strumienia gazów. Zadaniem jego jest zwiększenie rotacji wirującego głównego strumienia gazów w cyklonie, podniesienia szybkości transportu odpylonych cząstek pyłu w dół odpylacza, oraz ochrona ścianek cyklonu przed erozją. Na rys.IV.25 przedstawiono trzy koncepcje cyklonów wirowych. Zanieczyszczony gaz “1” wprowadzany jest od dołu cyklonu poprzez elementy zawirowujące “4”, dzięki czemu formuje się w odpylaczu spiralny strumień gazów. Oczyszczony gaz odprowadzany jest z odpylacza poprzez króciec “2”. Dodatkowy strumień gazów “3” wprowadzany jest od góry cyklonu i wprawiany w ruch wirowy dzięki układowi dysz (rys.IV.25a), wprowadzeniu gazów stycznie do głównej komory cyklonu (rys.IV.25b) lub poprzez wykorzystaniu elementów zawirowujących (rys.IV.25c).

Dodatkowy strumień gazów wirując bliżej ścianki ochrania ją od skutków erozji, dzięki wytworzeniu warstwy ochronnej powietrza pomiędzy wirującym zanieczyszczonym gazem, a ścianką odpylacza. Wpływa on również korzystnie na odprowadzanie wydzielonych w cyklonie ziaren pyłu do zbiornika pyłów. Instalacja dodatkowego strumienia gazów wyposażona jest w dodatkowy wentylator, który pobiera oczyszczone już w odpylaczu powietrze poprzez króciec “5”, zasysa zanieczyszczone powietrze dopływające do odpylacza przewodem “1” lub pobiera powietrze z otoczenia.

Cyklony wirowe budowane są o średnicach od 200 * 1000 mm przy stosunku długości cyklonu do jego średnicy wynoszącej około 15. Uzyskują skuteczności odpylania w granicach 90 ÷ 99%, przy oporach przepływu 1200 * 2500 Pa. Są mniej wrażliwe na zmianę obciążenia gazem niż tradycyjne cyklony oraz odpylają drobne cząsteczki pyłu z większą skutecznością. Z uwagi na ograniczenie zjawiska erozji ścianek cyklonu nadają się do odpylania pyłów twardych i wykazujących zdolności adhezyjne do powierzchni wewnętrznych odpylacza.

Rys.IV.25. Odpylacze wirowe

a-z układem dysz, b-z wprowadzeniem cyklonowym, 3-z elementami zawirowującymi

1-dolot gazu, 2,5- wylot gazu, 3-dodatkowy strumień gazu, 4-wirownik

Wadą ich jest konieczność stosowania dodatkowych wentylatorów z czym wiążą się wyższe koszty inwestycyjne i eksploatacyjne.

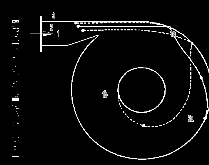

IV.3.5. Odpylacze wirnikowe

Zasada działania odpylacza wirnikowego polega na wykorzystaniu wentylatora jako równocześnie działającego odpylacza gazu. Zasadę działania odpylacza ilustruje rys.IV.16. W trakcie przepływu gazu przez wentylator na ziarno pyłu oddziałuje siła odśrodkowa, siła Coriolisa oraz siła oporu ośrodka. Siła Coriolisa jest prostopadła do prędkości względnej ziarna pyłu i powoduje jego przesunięcie w kierunku jednej z łopatek wirnika. Następnie pod wpływem siły odśrodkowej ziarno przesuwa się wzdłuż łopatki w kierunku jej średnicy zewnętrznej. Łopatki zakończone są skośnie usytuowanymi rynienkami, którymi pył odrzucany jest poza wirnik do zbiornika pyłu.

Ze względu na szybkie wycieranie się łopatek wirnika oraz tendencję do utraty ich wyważenia wskutek nierównomiernego gromadzenia się na nich pyłu, odpylacze wirnikowe nie są chętnie stosowane w praktyce. Zakres ich stosowania ograniczony jest wyłącznie do pyłów miękkich i nieścieralnych, takich jak pyły drewna, materiały tekstylne, węgiel brunatny, itp. Z tego też względu nie są w kraju produkowane na skalę przemysłową, a jedynie indywidualnie projektowane dla wybranych technologii.

W celu poprawy skuteczności odpylania można w odpylaczach wirnikowych zraszać gaz na wlocie do wentylatora, lub podawać wodę bezpośrednio na łopatki. Należy się wtedy spodziewać pewnych dodatkowych trudności eksploatacyjnych związanych z szybkim oblepianiem się łopatek, zwłaszcza dla instalacji pracujących okresowo, jak również wyraźnym zmniejszeniem się trwałości łożysk wentylatora.

Rys.IV.26. Zasada działania i widok odpylacza wirnikowego

45

Wyszukiwarka