PODSTAWY KONSTRUKCJI MASZYN

Projekt wału maszynowego dwupodporowego

Projekt wykonał: Maciej Rudolf

Grupa T-32

Wydział Inżynierii Materiałowej Metalurgii i Transportu

Kierunek Transport

Katowice 2000

Dane Obliczenia i szkice Wyniki

Temat: Zaprojektować wał maszynowy dwupodporowy według schemat podanego

rysunku. W punkcie 1 osadzone jest koło napędzające przekładnię zębatą o zębach

skośnych, w punkcie 2 - koło pasowe przekładni pasowej klinowej odbierającej

moc z wału. W punktach podparcia wału A i B znajdują się łożyska kulkowe to-

czne. Do obliczeń przyjąć następujące dane:

N=40 kW

n=1500 obr/min

l=0,9 m.

a=b=c=1/3*l

materiał: stal węglowa zwykłej jakości ST5

A B

1 2

a b c

l

N=100%

40%

100%

N=40 kW

n=1500 obr/min

l=0,9 m.

a=b=c=0,3 m.

1 Dobieram materiał na wał i określam podstawowe parametry wytrzymałościowe

Na postawie norm na wykonanie wału wybieram stal węglową St5 której parametry

wytrzymałościowe są następujące:

kgo=60 Mpa, ksj=69 Mpa

Dane Obliczenia i szkice Wyniki

Przedstawienie schematu rozkładu wszystkich sił działających na wał z

odpowiednimi reakcjami działającymi w miejscu osadzenia. Zaniedbuję ciężar

kół oraz wału maszynowego.

Rby

Rbx

Qz

Pa

Ray Q Qx Rbz

Pr P

Po

Raz Qx

Qz

2 Obliczenie wszystkich sił występujących w kołach zębatych o zębach skośnych.

W kole zębatym występują 3 siły: Po, Pa i Pr. Obliczam wartość momentu skręca-

jącego dla koła zębatego:

N=40 kW

n=1500

Obr/min ![]()

Nm Ms=254,66Nm

Obliczam średnicę podziałową koła przyjmując moduł m=0,012 m. m.=0,012m

Teoretyczna graniczna liczba zębów zg dla kąta przyporu αo=20° wynosi:

αo=20°

![]()

zg=17

Przy z<zg występuje podcięcie stopy zęba u podstawy. Ponieważ w praktyce

dopuszcza się nieznaczne podcięcie nie powodujące ujemnych skutków wprowa-

dza się praktyczną graniczną liczbę zębów zg', określoną wzorem:

zg=17 ![]()

zg'=14

Dane Obliczenia i szkice Wyniki

Przyjmuję liczbę zębów koła zębatego równą: z1=19 z1=19

Obliczam wymiary charakteryzujące ząb:

wysokość głowy zęba:

m.=0,012m. ![]()

ha=0,012m

wysokość stopy zęba:

![]()

hf=0,014m

wysokość całkowitą zęba:

![]()

h=0,0264m

Wyznaczam średnicę podziałową ze wzoru:

m.=0,012m.

β=10° ![]()

do=0,231m.

z1=19

Obliczam średnicę wierzchołków zębów:

do=0,231m. ![]()

da1=0,255m

ha=0,012m.

Obliczam średnicę podstaw zębów:

do=0,231m. ![]()

df1=0,2027m.

hf=0,0144m

Obliczam wartość podziałki:

do=0,231m. ![]()

p1=0,0383m.

z1=19

Obliczenia dla drugiego koła zębatego (współpracującego):

Przyjmuję liczbę zębów z2=25

Wyznaczam średnicę podziałową ze wzoru:

m.=0,012m.

z2=25 ![]()

do2=0,304m.

β=10°

Obliczam średnicę wierzchołków zębów:

do2=0,304m. ![]()

da2=0,328m

ha=0,012m.

Obliczam średnicę podstaw zębów:

Dane Obliczenia i szkice Wyniki

do2=0,3046m. ![]()

df2=0,2758m.

hf=0,0144m

Obliczam podziałkę:

do2=0,3046m. ![]()

p2=0,0383m.

z2=25

Obliczam szerokości zębów:

p1=0,0383m.

![]()

s=0,0188m

Obliczam szerokość wrębu:

p1=0,0383m. ![]()

e=0,0195m.

Obliczam luz obwodowy zazębienia:

e=0,0195m.

s=0,0188m. ![]()

jt=0,0007

Odległość osi kól zębatych wynosi:

do1=0,231m. ![]()

a=0,268m.

do2=0,3046m.

Wartość przełożenia wynosi:

z1=19 ![]()

z2=25

u >1 więc przekładnia ta jest reduktorem.

2.1 Obliczenie siły obwodowej Po

Ms=254,66Nm

do1=0,231m. ![]()

Po=2200N

2.2 Obliczenie siły promieniowej Pr

αwn=20°

β=10° αwn- to kąt przyporu na średnicy tocznej w przekroju normalnym. Przyjmuję

Po=2200N αwn=20°

![]()

Pr=813,07N

Dane Obliczenia i szkice Wyniki

Obliczenie siły osiowej

Po=2200N

β=10° ![]()

Pa=387,91N

3 Określenie sił i zależności geometrycznych w przekładni pasowej.

γ - kąt rozwarcia cięgien

α - kąt opasania

S1 - naciąg czynny

S2 - naciąg bierny

S2

S2

α

D1 D2

Q

S1

α S1

2

a

Y

α=180°-γ

S2

Qx x

γ

Qy Q

S1

Dane Obliczenia i szkice Wyniki

3.1 Z tablic dobieram znormalizowaną średnicę koła pasowego D1=0,2m.

Jeżeli przełożenie przekładni wynosi 2 to możemy wyliczyć średnicę drugiego

koła:

D1=0,2m. ![]()

![]()

D2=0,4m.

3.2 Obliczenie odległości między kołami przekładni pasowej.

Minimalną odległość między osiami kół obliczam z następującej zależności:

D1=0,2m.

D2=0,4m. ![]()

amin=0,35m.

Maksymalna odległość między osiami kół wynosi:

D1=0,2m.

D2=0,4m. ![]()

amax=1,2m.

![]()

zatem dla danej przekładni pasowej przyjmuję odległość

między osiami kół równą a=0,6m. a=0,6m.

3.3 Obliczam kąt opasania na kole czynnym.

D1=0,2m.

a=0,6m ![]()

ale ![]()

i ![]()

D1=średnica czynnego koła pasowego

![]()

α=160,81°=

=2,8 rad

3.4 Obliczam kąt rozwarcia cięgien

α=2,8 rad

![]()

γ=19,18°=

=0,34 rad

3.5 Obliczam siłę obwodową dla przekładni pasowej

Obliczam moment skręcający na kole pasowym, a ponieważ oddaje ono 60% mocy

dostarczonej, dlatego:

N=40 kW

N=1500obr/m. ![]()

N1=16kW

D1=0,2m.

![]()

Ms=101,86Nm

![]()

Po=1018,7N

Dane Obliczenia i szkice Wyniki

3.6 Obliczam napięcia cięgien ze wzoru Eulera

Obliczam prędkość pasa

D1=0,2m.

N=1500 ![]()

V=15,7m/s

obr/min

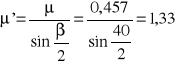

Obliczam rzeczywisty współczynnik tarcia:

V=15,7m/s

![]()

μ=0,457

Obliczam pozorny współczynnik tarcia, gdzie β to kąt zarysu rowka na kole

Czynnym wynoszący β=40°.

μ=0,457

β=40°

μ'=1,33

stąd ze wzoru Eulera:

μ'=1,33

α=2,82 rad ![]()

m.=42,6

Napięcia cięgien wynoszą:

Po=1018,7N

m.=42,6 ![]()

S1=1043,1N

![]()

S2=24,45N

3.7 Obliczam siłę wypadkową Q napięć w cięgnach i jej składowe:

S1=1043,1N

S2=24,45N ![]()

α=160,81° ![]()

Q=1066,2N

Obliczam kąt pochylenia wypadkowej Q:

m.=42,6

![]()

gdzie ![]()

![]()

![]()

υ=9,16°=

=0,1599 rad

Obliczam stopień wykorzystania pasa:

Dane Obliczenia i szkice Wyniki

S1=1043,1N

S2=24,45N ![]()

ϕ=0,95

Obliczam wartości składowych wypadkowej Q napięć w cięgnach:

υ=9,16°

Q=1066,2N ![]()

Qx=1052,6N

![]()

Qy=169,77N

3.8 Obliczam przełożenie przekładni

D1=0,2m.

D2=0,4m. ![]()

ir=0,5

3.9 Dobieram odpowiednie współczynniki i na ich podstawie obliczam długość

pasa i liczbę pasów przekładni pasowej

Dobieram współczynnik przełożenia przekładni ci zależny od przełożenia: ci=1,15 ci=1,15

Dobieram współczynnik trwałości pasa: ct=1,2 ct=1,2

Obliczam średnicę równoważną potrzebną do określenia typu pasa i mocy przez

niego przenoszonej:

D1=0,2m.

ci=1,15 ![]()

De=0,23

Obliczam kąt opasania większego koła pasowego:

γ=19,18°=

=0,34rad ![]()

ϕ=199,18°

Na podstawie tablic odczytuję wartość współczynnika zależnego od kąta opasania ϕ

cϕ=0,95 cϕ=0,95

Na podstawie V i De odczytuję z tablic moc przenoszoną przez jeden pas klinowy

N2=9,5 KM czyli ![]()

N2=6,992kW

Jest to pas typu C.

Długość pasa przekładni pasowej otwartej wynosi:

D1=0,2m.

D2=0,4m. ![]()

γ=19,18° ![]()

L=2,159m

a=0,6m.

Dane Obliczenia i szkice Wyniki

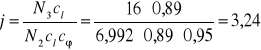

Obliczam liczbę pasów potrzebnych do przenoszenia wcześniej wyliczonej mocy

Dobieram współczynnik cl=0,89 zależny od typu i długości pasa

cl=0,89

cϕ=0,95 ![]()

N2=6,992kW

N=40kW

j=3,24

Przyjmuję liczbę pasów przekładni równą 4.

4. Obliczenia sił i reakcji w podporach wału maszynowego

Schemat kinematyczny wału wraz z podaniem rozkładu sił i występujących reakcji

w dwóch płaszczyznach X-Y oraz X-Z

x

z

y C Pa

Pr dw1

Qx

A B Rbx

Ray Rby

x

z

Po Qz

A B

Raz Rbz

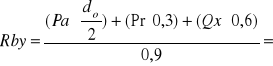

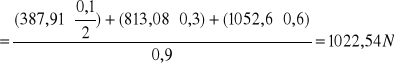

4.1 Określam reakcje występujące w układzie X-Y

![]()

![]()

Dane Obliczenia i szkice Wyniki

Pa=387,91N ![]()

Pr=813,08N

Qx=1052,6N ![]()

Rbx=387,91N

dw=do=0,231m.

Rby=1022,54N

![]()

Ray=843,13N

4.2 Określam reakcje występujące w układzie X-Z

Po=2200N

Qz=169,77N ![]()

![]()

![]()

![]()

Rbz=620,15N

![]()

Raz=1410,08N

5 Określam momentów zginających występujących na wale

Pa=387,91N 5.1 Wyznaczam momenty zginające w płaszczyźnie X-Y

Pr=813,08N

Po=2200N przedział ![]()

Qz=169,77N

Qx=1052,6N ![]()

Rbx=387,91N

Rby=1022,54N ![]()

Mg(0)=0

Ray=843,13N

Rbz=620,15N ![]()

Mg(0,3)=

Raz=1410,08N =-252,94Nm

dw=do=0,231m ![]()

![]()

![]()

Dane Obliczenia i szkice Wyniki

przedział ![]()

![]()

![]()

![]()

Mg(0,3)= ![]()

=-297,74Nm

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Mg(0,6)=

=-306,76Nm

przedział ![]()

![]()

![]()

![]()

![]()

Mg(0,6)=

=-306,76Nm

![]()

![]()

![]()

![]()

Dane Obliczenia i szkice Wyniki

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Mg(0,9)=0Nm

5.1 Wyznaczam momenty zginające w płaszczyźnie X-Z

Raz=1410,08N

Po=2200N przedział ![]()

Qz=169,77N

![]()

![]()

Mg(0)=0Nm

![]()

Mg(0,3)=

=-423,02Nm

![]()

![]()

![]()

przedział ![]()

![]()

![]()

![]()

Mg(0,3)=

=-423,02Nm

![]()

![]()

Dane Obliczenia i szkice Wyniki

![]()

![]()

![]()

![]()

![]()

![]()

Mg(0,6)=

=-186,046Nm

przedział ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Mg(0,9)=0Nm

5.2 Określam moment gnący zastępczy

Dzielę wał na 9 przekrojów, w taki sposób, aby można było wyodrębnić na

jego długości 10 przedziałów. Jeżeli doliczymy do tego dwa przekroje na końcach

wału to otrzymamy 13 przekrojów w których obliczamy moment gnący zastępczy

![]()

Dane Obliczenia i szkice Wyniki

Mg=0Nm

Mg=-75,88Nm ![]()

Mg1=0Nm Mg=-151,76Nm

Mg=-227,64Nm ![]()

Mg2=147,86Nm

Mg=-252,94Nm

Mg=-297,74Nm ![]()

Mg3=295,72Nm

Mg=-299,54Nm

Mg=-302,25Nm ![]()

Mg4=443,58Nm

Mg=-304,95Nm

Mg=-306,76Nm ![]()

Nm na kole zębatym Mg5=492,87Nm

Mg=-276,08Nm ![]()

na kole zębatym Mg6=517,3Nm

Mg=-184,05Nm

Mg=-92,028Nm ![]()

Nm Mg7=480,44Nm

Mg=0Nm

Mg=0Nm ![]()

Mg8=429,06Nm

Mg=-126,91Nm

Mg=-253,81Nm ![]()

Mg9=384,05Nm

Mg=-380,7Nm ![]()

na kole pasowym Mg10=358,77Nm

Mg=-423,02Nm

Mg=-423,02Nm ![]()

Nm Mg11=322,89Nm

Mg=-375,62Nm

Mg=-304,53Nm ![]()

Nm Mg12=215,26Nm

Mg=-233,44Nm

Mg=-186,04Nm ![]()

Mg13=107,63Nm

Mg=-167,44Nm

Mg=-111,62Nm ![]()

Nm Mg14=0Nm

Mg=-55,81Nm

Mg=0Nm

5.3 Obliczam moment skręcający występujący wzdłuż wału

N=40 kW

N- moc przenoszona przez wał, kW

n - prędkość obrotowa, obr/min

![]()

Nm Ms1=254,66Nm

![]()

Ms2=254,66Nm

Dane Obliczenia i szkice Wyniki

![]()

Ms3=254,66Nm

![]()

Ms4=254,66Nm

![]()

Ms5=254,66Nm

![]()

Ms6=254,66Nm

![]()

Ms7=101,86Nm

![]()

Ms8=101,86Nm

![]()

Ms9=101,86Nm

![]()

Ms10=101,86Nm

![]()

Ms11=0Nm

![]()

Ms12=0Nm

![]()

Ms13=0Nm

![]()

Ms14=0Nm

5.4 Obliczam moment skręcający Ms'

Ms1=254,6Nm

Ms2=254,6Nm ![]()

Ms1'=169,77Nm

Ms3=254,6Nm

Ms4=254,6Nm ![]()

Ms2'=169,77Nm

Ms5=254,6Nm

Ms6=254,6Nm ![]()

Ms3'=169,77Nm

Ms7=101,8Nm

Dane Obliczenia i szkice Wyniki

Ms8=101,8Nm ![]()

Ms4'=169,77Nm

Ms9=101,8Nm

Ms10=101,8Nm ![]()

Ms5'=169,77Nm

Ms11=0Nm ![]()

Ms6'=169,77Nm

Ms12=0Nm

Ms13=0Nm ![]()

Ms7'=67,91Nm

Ms14=0Nm

![]()

Ms8'=67,91Nm

![]()

Ms9'=67,91Nm

![]()

Ms10'=67,91Nm

![]()

Ms11'=0Nm

![]()

Ms12'=0Nm

![]()

Ms13'=0Nm

![]()

Ms14'=0Nm

5.5 Obliczam moment zastępczy Mz

Mg1=0Nm

Mg2=147,86Nm ![]()

Mg3=295,72Nm

Mg4=443,58Nm ![]()

Mz1=254,66Nm Mg5=492,87Nm

Mg6=517,3Nm ![]()

Mz2=225,14Nm

Mg7=480,44Nm

Mg8=429,06Nm ![]()

Mz3=340,99Nm

Mg9=384,05Nm

Mg10=358,77Nm ![]()

Mz4=474,96Nm

Mg11=322,89Nm

Dane Obliczenia i szkice Wyniki

Mg12=215,26Nm ![]()

Mz5=521,29Nm

Mg13=107,63Nm

Mg14=0Nm ![]()

Mz6=544,44Nm

Ms1'=169,77Nm

Ms2'=169,77Nm ![]()

Mz7=485,22Nm

Ms3'=169,77Nm

Ms4'=169,77Nm ![]()

Mz8=434,40Nm

Ms5'=169,77Nm

Ms6'=169,77Nm ![]()

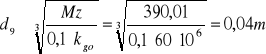

Mz9=390,01Nm

Ms7'=67,91Nm

Ms8'=67,91Nm ![]()

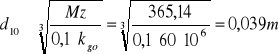

Mz10=365,14Nm

Ms9'=67,91Nm

Ms10'=67,91Nm ![]()

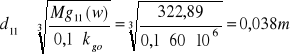

Mz11=322,89Nm

Ms11'=0Nm

Ms12'=0Nm ![]()

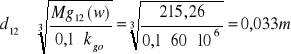

Mz12=215,26Nm

Ms13'=0Nm

Ms14'=0Nm ![]()

Mz13=107,63Nm

![]()

Mz14=0Nm

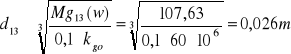

6 Wyznaczam średnice wału w 10 przekrojach i na ich podstawie wykreślam

Ms1=254,6Nm paraboloidę obrotową będącą teoretycznym zarysem wałka

Mz2=225,13Nm ![]()

Mz3=340,99Nm W przypadku, gdy moment gnący wypadkowy jest równy 0 Mg(w)=0, to średnicę

Mz4=474,96Nm wyliczamy z następującego wzoru wytrzymałościowego, mamy do czynienia tylko

Mz5=521,29Nm ze skręcaniem:

Mz6=544,44Nm

Mz7=485,21Nm

Mz8=434,40Nm

Mz9=390,01Nm

Mz10=365,14Nm

Mz11=322,89Nm W przypadku gdy moment gnący jest wartością większą od 0 (występuje zarówno

Mz12=215,26Nm skręcanie i zginanie to średnice wyliczamy następująco:

Mz13=107,63Nm

Mz14=0Nm

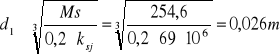

ksj=69Mpa

kgo=60MPa Średnice wynoszą:

Ms=254,66Nm

d1=0,026m.

Dane Obliczenia i szkice Wyniki

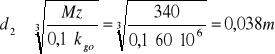

Mz2=340Nm

d2=0,038m

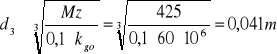

Mz3=425Nm

d3=0,041m.

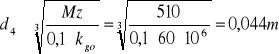

Mz4=510Nm

d4=0,044m.

Mz5=521,29Nm

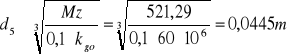

d5=0,0445m.

Mz6=544,44Nm

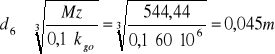

d6=0,045m.

Mz7=485,21Nm

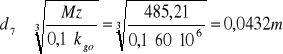

d7=0,0432m.

Mz8=434,4Nm

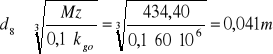

d8=0,041m.

Mz9=390,01Nm

d9=0,04m.

Mz10=365,14Nm

d10=0,039m.

Za kołem pasowym występuje już tylko zginanie, dlatego do obliczeń wykorzystu-

jemy tylko odpowiednie momenty gnące wypadkowe:

Mg(w)=322,9Nm

d11=0,038m.

Mg(w)=215,26Nm

d12=0,033m.

Mg(w)=107,63Nm

d13=0,026m.

![]()

d14=0m.

Dane Obliczenia i szkice Wyniki

Na wykreślony teoretyczny zarys wału (parabooidę) nanoszę rzeczywisty kształt

wału uwzględniając znormalizowane średnice czopów pod wszystkie elementy

na nim osadzone.

Określam maksymalną strzałkę ugięcia wału.

Obliczam ilorazy momentów gnących wypadkowych przez momenty bezwład-

ności przekrojów (czyli określam tzw. moment fikcyjny).

Mg1=0Nm

Mg2=147,86Nm

Mg3=295,72Nm ![]()

Mg4=443,58Nm

Mg5=492,87Nm Mg(w) - moment gnący wypadkowy

Mg6=517,3Nm d - średnica wału

Mg7=480,44Nm I - moment bezwładności przekroju

Mg8=429,06Nm

Mg9=384,05Nm ![]()

Mf1=0N/m3

Mg10=358,77Nm

Mg11=322,89Nm ![]()

Mf1=4,3*108N/m3

Mg12=215,26Nm

Mg13=107,63Nm ![]()

Mf2a=1,7*108N/m3

Mg14=0Nm

d1=0,026m. ![]()

Mf3=4,5*108N/m3

d2=0,033m.

d3=0,038m. ![]()

Mf3a=2,2*108N/m3

d4=0,043m.

d5=0,044m. ![]()

Mf4=4,0*108N/m3

d6=0,045m.

d7=0,0432m. ![]()

Mf4a=2,2*108N/m3

d8=0,041m.

d9=0,04m. ![]()

Mf5=3,0*108N/m3

d10=0,039m.

d11=0,037m. ![]()

Mf5a=1,7*108N/m3

d12=0,032m.

d13=0,026m. ![]()

Mf6=2,5*108N/m3

d14=0m.

Dane Obliczenia i szkice Wyniki

![]()

Mf6a=2,5*108N/m3

![]()

Mf7=2,3*108N/m3

![]()

Mf7a=1,4*108N/m3

![]()

Mf8=1,3*108N/m3

![]()

Mf8a=0,8*108N/m3

![]()

Mf9=0,8*108N/m3

![]()

Mf9a=1,3*108N/m3

![]()

Mf10=1,1*108N/m3

![]()

Mf10a=1,9*108N/m3

![]()

Mf11=1,7*108N/m3

![]()

Mf11a=1,7*108N/m3

![]()

Mf12=1,3*108N/m3

![]()

Mf12a=2,2*108N/m3

![]()

Mf13=1,6*108N/m3

![]()

Mf13a=3,0*108N/m3

Dane Obliczenia i szkice Wyniki

![]()

Mf14=1,9*108N/m3

![]()

Mf14a=4,0*108N/m3

![]()

Mf15=1,7*108N/m3

![]()

Mf15a=4,3*108N/m3

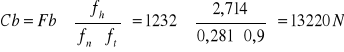

Na podstawie uzyskanych wyników sporządziłem tzw. „wykres piły”, który

przedstawiony jest wraz z innymi wykresami na papierze milimetrowym.

Obliczam pola trójkątów i trapezów otrzymanych na wykresie piły.

Długości podstaw tych figur stanowią obliczone wcześniej momenty fikcyjne.

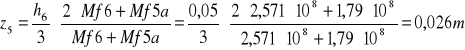

h1=0,04m

h2=0,06m

h3=0,08m ![]()

S1=8,75*106N/m2

h4=0,07m

h5=0,05m. ![]()

S2=19,0*106N/m2

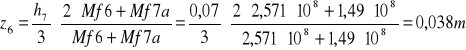

h6=0,07m

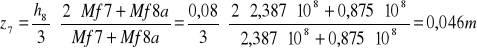

h7=0,08m. ![]()

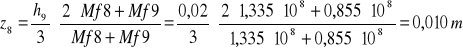

S3=25,1*106N/m2

h8=0,02m

h9=0,07m. ![]()

S4=18,4*106N/m2

h10=0,135m

h11=0,06m. ![]()

S5=10,9*106N/m2

h12=0,06m

h13=0,065m. ![]()

S6=14,2*106N/m2

h14=0,04m

Mf2=4,3*108N/m3 ![]()

S7=13,0*106N/m2

Mf2a=1,7*108N/m3

Mf3=4,5*108N/m3 ![]()

S8=2,19*106N/m2

Mf3a=2,2*108N/m3

Mf4=4,0*108N/m3 ![]()

S9=8,73*106N/m2

Dane Obliczenia i szkice Wyniki

Mf4a=2,2*108N/m3

Mf5=3,0*108N/m3 ![]()

S10=21,9*106N/m2

Mf5a=1,7*108N/m3

Mf6=2,5*108N/m3 ![]()

S11=11,8*106N/m2

Mf6a=2,5*108N/m3

Mf7=2,3*108N/m3 ![]()

S12=15,0*106N/m2

Mf7a=1,4*108N/m3

Mf8=1,3*108N/m3 ![]()

S13=19,0*106N/m2

Mf8a=0,8*108N/m3

Mf9=0,8*108N/m3 ![]()

S14=8,75*106N/m2

Mf9a=1,3*108N/m3

Mf10=1,1*108N/m3 Wektory S równe polom trapezów i trójkątów umieszczam w ich środkach

Mf10a=1,9*108N/m3 ciężkości.

Mf11=1,7*108N/m3

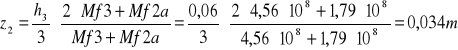

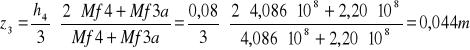

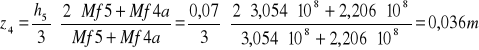

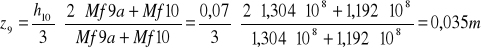

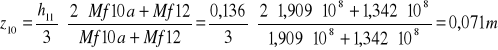

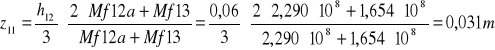

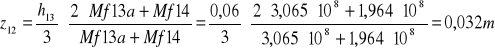

7.3 Obliczam środki ciężkości wszystkich otrzymanych figur.

Mf11a=1,7*108N/m3

Mf12=1,3*108N/m3 ![]()

z1=0,026m

Mf12a=2,2*108N/m3

Mf13=1,6*108N/m3 ![]()

gdzie: h- długość czopu

Mf13a=3,0*108N/m3 c - dłuższa podstawa trapezu (Mf)

Mf14=1,9*108N/m3 b - krótsza podstawa trapezu (Mf tego samego

Mf14a=4,0*108N/m3 przekroju)

Mf15=1,7*108N/m3

Mf15a=4,3*108N/m3

z2=0,034m

z3=0,044m

z4=0,036m

z5=0,026m

z6=0,038m.

Dane Obliczenia i szkice Wyniki

z7=0,046m

z8=0,010m

z9=0,035m

z10=0,071m

z11=0,031m

z12=0,032m

z13=0,036m

![]()

z14=0,026m.

Po zilustrowaniu wykresu piły wraz z wektorami S umieszczonymi w środkach

ciężkości figur, wykreślam na oddzielnym wykresie

metodą wieloboku sznurowego.

Obliczam maksymalną strzałkę ugięcia wału.

κs=106

N/(m2/mm) κs - to podziałka w której były liczone pola trójkątów i trapezów

κl=5(mm/mm) κl - to podziałka w której został zrobiony wykres wieloboku sznurowego

H=100mm H - długość osi biegunowej

E=2,1⋅105⋅106

N/m2

![]()

κf=0,002

mm/mm

Z wykresu otrzymujemy najdłuższą odległość yf=38mm i podstawiamy do wzoru:

![]()

f=0,09mm

Otrzymaną wartość porównujemy z wartością dopuszczalną, którą obliczamy

Wykorzystując wartość długości wału:

Dane Obliczenia i szkice Wyniki

![]()

fdop=0,27mm

0,09mm < 0,27mm

zatem warunek jest spełniony.

Dobór łożysk

Dobór i obliczenie współczynników ft, fh, fn

Przyjmuję współczynnik temperatury ft=0,9 dla łożysk pracujących w temperaturze

powyżej 100°C. ft=0,9

Obliczam współczynnik trwałości, przyjmując liczbę godzin pracy łożyska =10000

Lh=10000 ![]()

fh=2,714

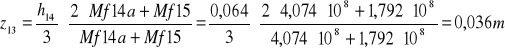

Obliczam współczynnik obrotów:

N=1500

obr/min

fn=0,281

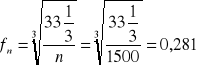

Obliczam siły wzdłużne Fw i poprzeczne Fp działające na łożyska

Dla podparcia w punkcie A:

Ray=843,13N

Raz=1410,08N ![]()

Fpa=1643N

![]()

=0 brak siły osiowej w punkcie A Fwa=0

Przyjmuję, że zastosowanym łożyskiem będzie łożysko kulkowe zwykłe

Obliczam stosunek siły wzdłużnej do poprzecznej w punkcie A

Fpa=1643N

Fwa=0 ![]()

ponieważ stosunek ten jest mniejszy od wartości e odczytanej

z tabeli przyjmuję więc parametry: Xa=1, Ya=0 oraz V=1,

ponieważ to wałek się obraca, zatem obciążenie zastępcze wyn.:

![]()

Fa=1643N

Obliczam nośność ruchową łożyska

Fa=1643N

ft=0,9

Ca=17630N

Dane Obliczenia i szkice Wyniki

fh=2,714

fn=0,281

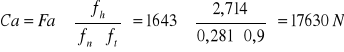

Dla podparcia w punkcie B:

Rby=1022,54N

Rbz=620,15N ![]()

Fpb=1196N

Rbx=387,91N

![]()

Fwb=387,91

Obliczam stosunek siły wzdłużnej do poprzecznej w punkcie B

Fpb=1196N

Fwb=387,91 ![]()

ponieważ stosunek ten jest większy od wartości e odczytanej

z tabeli przyjmuję więc parametry: Xb=0,56, Ya=1,45 oraz V=1,

ponieważ to wałek się obraca, zatem obciążenie zastępcze wyn.:

![]()

Fb=1232N

Obliczam nośność ruchową łożyska

Fb=1232N

ft=0,9

Cb=13220N

fn=0,281

fh=2,714

Z katalogu łożysk, biorąc pod uwagę otrzymane wartości nośności dobieram

następujące łożyska :

Dla punktu A i B dobieram łożysko kulkowe zwykłe typu 6208 o wymiarach :

d=40mm, D=80mm, B=18mm

Obliczenie zmęczeniowego współczynnika bezpieczeństwa wybranego przekroju

Dla obustronnie zmiennego cyklu zginania wału naprężenie średnie σmg=0, a

Amplituda naprężeń wynosi :

d=80mm

Mgkz=544,5Nm ![]()

σag=10,83MPa

Ms=254,66Nm

![]()

τm.=1,267Mpa

Z tablic wypisuję własności wytrzymałościowe stali St5:

Rr=550Mpa, Qg=370Mpa Qs=180Mpa

Zgo=240Mpa Zso=130Mpa

Zgj=420Mpa Zsj=280Mpa

Dane Obliczenia i szkice Wyniki

Z wykresu zawartego w książce odczytuję dla stali St5 minimalny promień zaokrą-

gleń:

ρm.=0,65mm

ρk=3mm

ρ=ρm.+ ρk=0,65+3=3,65mm ρ=3,65mm

Obliczam stosunki średnic czopów w badanym przekroju, na których opiera się

koło zębate

D=90mm

d=80mm ![]()

![]()

D/d=1,12

ρ/d=0,046

Dla obliczonych powyżej stosunków odczytujemy wartości współczynników

kształtu

współczynnik kształtu dla zginania: αkg=1,8 αkg=1,8

współczynnik kształtu dla skręcania: αks=1,45 αks=1,45

współczynnik wrażliwości: η=1,8 η=1,8

współczynnik stanu powierzchni dla zginania: βp=1,06 βp=1,06

współczynnik stanu powierzchni dla skręcania: βps=1,03 βps=1,03

Obliczam współczynniki spiętrzenia naprężeń

αkg=1,8

αks=1,45 ![]()

βg=1,56

η=1,8

βp=1,06 ![]()

βs=1,303

βps=1,03

Z tabel odczytuję wskaźniki wielkości przedmiotu:

αkg=1,86 γg=1,48 αkg=1,86

αks=1,5 γs=1,39 γg=1,48

αks=1,5

γs=1,39

9.3 Obliczam zmęczeniowy współczynnik bezpieczeństwa z uwzględnieniem tylko

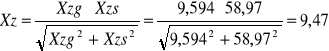

zginania

βg=1,56

γg=1,48

σag=10,83Mpa ![]()

Xzg=9,594

Zgo=240Mpa

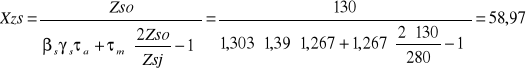

Zsj=280Mpa Obliczam zmęczeniowy współczynnik bezpieczeństwa z uwzględnieniem tylko

skręcania

Zso=130Mpa

Xzs=58,97

Dane Obliczenia i szkice Wyniki

γs=1,39 Zmęczeniowy współczynnik bezpieczeństwa obliczanego wału ma wartość:

βs=1,303

τm.=1,267Mpa

Xz=9,47

Obliczam wymagany współczynnik bezpieczeństwa:

X1=1,2

X2=1,1 ![]()

Xzw=1,32

X3=1

X4=1 1,32 < 9,47 a więc warunek został spełniony.

Wyszukiwarka