1. Maszyny robocze i silniki. Maszyny przepływowe wirnikowe i niewirnikopwe. Podział maszyn wirnikowych. Maszyny przepływowe charakteryzują się ciągłym przepływem płynu. Maszyny wirnikowe - energia mechaniczna przekazywana jest za pośrednictwem ułopatkowanego wirnika: od maszyny do płynu lub od płynu do generatora. W zależności od kierunku zmiany energii maszyny wirnikowe dzielą się na:

- pompy - wentylatory - dmuchawy - sprężarki

- turbiny wodne - turbiny wiatrowe - turbiny parowe - turbiny gazowe W zależności od kształtu wirnika i kierunku przepływu płynu maszyny wirnikowe dzieli się na: - promieniowe - przepływ jest odśrodkowy lub dośrodkowy - osiowe - przepływ jest osiowy, równoległy do osi obrotu wirnika - diagonalne(mieszane) - przepływ osiowo-promieniowy W zależności od rodzaju konstrukcji maszyny wirnikowe mogą być: - z kadłubem - pompy, sprężarki, … - bez kadłuba - śmigła turbiny wiatrowe, … Maszyny niewirnikowe - strumienice, w których podnoszenie i przemieszczanie jednego płynu odbywa się na skutek wykorzystania energii kinetycznej drugiego płynu.

2. Stopień maszyny wirnikowej. Zasadnicze elementy maszyny wirnikowej: Aparat wirnikowy - wirnik z umieszczonymi na nim łopatkami o odpowiednich profilach (wirnikowy układ łopatkowy, wirnikowa palisada łopatkowa) Aparat kierowniczy - stojanowy układ łopatkowy związany z kadłubem. Aparat kierowniczy i współpracujący z nim aparat wirnikowy tworzą zazwyczaj stopień maszyny wirnikowej.

3. Kinematyka przepływu przez wirnik promieniowy i wirnik osiowy. Trójkąty prędkości. C - wektor prędkości bezwzględnej określony jest w układzie współrzędnych związanym z aparatem stojanowym. W - wektor prędkości względnej wyznaczony jest w układzie współrzędnych wirującym z układem łopatkowym wirnika. Oba wektory związane są zależnością (ω = const): W = Wu + Wr + Wz C = W + ω · r = W + U U - prędkość unoszenia W układzie współrzędnych walcowych z, r, φ oś z przeprowadzona jest przez środek powierzchni cylindrycznej. Oś r pokrywa się z kierunkiem promieniowym zaś φ określa kierunek obwodowy (rys.6).

W przekroju merydionalnym: z, r (φ=const), płaszczyzna przechodząca przez oś maszyny z i współrzędną r wyróżniamy współrzędną merydionalną prędkości Cm. Jest ona sumą wektorową składowej promieniowej Cr i osiowej Cz. Cm = Cr + Cz W przekroju prostopadłym do osi maszyny: r, φ (z=const) występują składowe prędkości Cu i Cr. Ct = Cr + Cu Łatwo zauważyć, że C = Cu + Cm = Cu + Cr + Cz C = Ct + Cz Wr = Cr, Wz = Cz, Wm = Cm Wu = Cu - U Dla przepływów osiowych składowa promieniowa Cr = 0, C = Cu + Cz Dla przepływów promieniowych składowa osiowa Cz = 0, C = Cu + Cr Trójkąty prędkości

4. Podstawy jednowymiarowej teorii maszyn wirnikowych. Jednowymiarowy model przepływu oparty jest na założeniach:

Bilansując poszczególne elementy stopnia (bilans energii, pędu, masy) zakłada się jednorodny rozkład danej wielkości w przekrojach kontrolnych. W rzeczywistości mamy zawsze do czynienia z pewnym rozkładem prędkości, entalpii, ciśnienia, temperatury itd. wzdłuż wysokości kanału i w kierunku obwodowym. Powstaje więc pytanie, jak uśredniać poszczególne wielkości i jak w procesie obliczeń stopnia zachować spójny system uśredniania. Inaczej mówiąc, należy ustalić, które wielkości uśredniamy energetycznie, które z równania pędu lub masy. Podstawowym kryterium powinno być przy tym spełnienie przez uśrednione wielkości podstawowego równania Eulera i sumy wektorowej, będącej podstawą konstrukcji trójkątów prędkości.

5. Podstawowe równanie Eulera dla maszyn przepływowych.

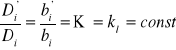

6. Podstawy teorii podobieństwa w maszynach przepływowych. Podobieństwo geometryczne, kinetyczne, dynamiczne. Liczby podobieństwa. Warunkiem podobieństwa geometrycznego dwóch wirników jest równość odpowiadających sobie katów łopatkowych w obu wirnikach i stałe wartości stosunków odpowiadających sobie parametrów geometrycznych:

Warunek podobieństwa kinematycznego składa się z relacji:

Podobieństwo dynamiczne uwarunkowane jest stałością sił działających w odpowiadających sobie punktach, geometryczne i kinematyczne podobnych maszyn i przepływów:

|

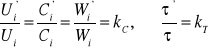

Liczby podobieństwa Równanie Naviera - Stokesa w postaci bezwymiarowej.

Liczba Strouhala:

Liczba Froude'a:

Liczba Eulera:

Liczba Macha:

Liczba Reynoldsa: Liczby podobieństwa stosowane w maszynach przepływowych:

Liczba wydajności:

Liczba ciśnienia:

Liczba mocy:

Liczba szybkobieżności i średnicy:

7. Pompy. Klasyfikacja pomp. Zasada działania pomp wirnikowych. Pompy są to maszyny robocze służące do podnoszenia cieczy (lub mieszanin cieczy z ciałami starymi) z poziomu niższego na wyższy, albo też do przetłaczania cieczy ze zbiornika ssawnego o ciśnieniu niższym do zbiornika tłocznego o ciśnieniu wyższym. W procesie pompowania pompa otrzymuje energię mechaniczną od silnika napędowego i przenosi ją na przepływającą przez nią ciecz za pośrednictwem organu roboczego (tłoka, rotora, wirnika itp.). Pompa wywołuje zatem wzrost energii podnoszonej cieczy. Pompy, są maszynami hydraulicznymi biernymi, ponieważ pobierają energię z zewnątrz. Działanie pompy polega na wytwarzaniu różnicy ciśnień między stroną ssawną (wlotem do pompy) a tłoczną (wylotem z pompy). W zależności od sposobu wytwarzania tej różnicy ciśnień pompy dzieli się na wyporowe i wirowe. Działanie pompy wyporowej polega na wypieraniu określonej dawki cieczy z obszaru ssawnego (dopływowego) w wyniku odpowiedniego ruchu (przesunięcia, obrotu lub ruchu złożonego z przesunięcia i obrotu) organu roboczego (tłoka, nurnika, skrzydełka, rotora, itp.) do obszaru tłocznego. Warunkiem działania pompy wyporowej jest odpowiednio szczelne oddzielenie obszaru ssawnego od tłocznego. Ruchy organu roboczego i przetłaczanej przez ten organ cieczy są tak ze sobą związane, iż zmiana położenia organu roboczego powoduje jednocześnie odpowiednie przemieszczenie ciekłej masy. W przypadku unieruchomienia organu roboczego przepływ cieczy przez pompę jest niemożliwy. Działanie pompy wirowej polega na tym, że organ roboczy pompy wirowej (wirnik), osadzony na obracającym się wale, powoduje zwiększenie krętu bądź krążenia cieczy przepływającej przez jego wnętrze. Jest to istotna cecha odróżniająca pompy wirowe od wyporowych pomp rotacyjnych. W przypadku unieruchomienia organu roboczego następuje przepływ wsteczny. Pompy wirowe Do zalet tych pomp należą : - duża wydajność przy stosunkowo niewielkiej wysokości podnoszenia, - dzięki dużej prędkości obrotowej małe wymiary - całkowita równomierność ruchu przy ustalonych warunkach pracy, - bezpośrednie sprzężenie z szybkoobrotowymi silnikami napędowymi z wykluczeniem przekładni zmieniających prędkość obrotową, - duża pewność ruchu (zwarta budowa i bardzo mała liczba ruchomych części) - zdolność samoregulacji, tzn. samoczynnego przystosowania się do zmienionych warunków pracy, Do wad zalicza się : - brak zdolności samozasysania powodującej konieczność napełnienia pompy cieczą przed uruchomieniem - wrażliwość małych pomp wirowych na zanieczyszczenia mechaniczne, - wrażliwość na zawartość gazów w pompowanej cieczy - mniejszą w porównaniu z niektórymi pompami wyporowymi sprawność małych pomp wirowych. Pompy wyporowe Do zalet tych pomp należą: - bardzo duża wysokość podnoszenia, - niezmienna wydajność przy zmieniających się warunkach pracy układu, - stosunkowo duża sprawność, zwłaszcza pomp nurnikowych, - zdolność samozasysania wykluczająca konieczność zapełnienia cieczą przewodu ssawnego pompy przed jej uruchamianiem, - małą wrażliwość na zawartość gazów w pompowanej cieczy. Do wad zalicza się : - ograniczoną wydajność, - nierównomierność parametrów pracy pomp wyporowych o postępowo—zwrotnym ruchu organu roboczego, - zmniejszoną pewność ruchu pomp mających układ ruchomych części, - duży wpływ technologii wykonania (szczelności) na sprawność pomp, - wrażliwość niektórych rodzajów pomp na zanieczyszczenia mechaniczne. Zasada działania pomp wirnikowych. Działanie pompy polega na tym, iż obracający się wirnik, dzięki odpowiedniemu ukształtowaniu łopatek, powoduje przepływ cieczy od strony ssawnej ku stronie tłocznej. Zmniejszenie ciśnienia u wlotu pompy wywołuje zjawisko ssania, a energia mechaniczna przekazywana przez wirnik powoduje zwiększenie krętu cieczy przepływającej przez jego wnętrze. W zależności od ukształtowania pola prądu rozróżnia się pompy: odśrodkowe, helikoidałne, diagonalne, śmigłowe. Pompy odśrodkowe są to pompy o promieniowym wypływie z wirnika złożonego z szeregu łopatek o krawędzi wlotowej równoległej lub nachylonej względem osi wirnika; wypływ cieczy z wirnika jest spowodowany działaniem siły odśrodkowej na cząstki płynącej cieczy. Pompy odśrodkowe mogą być jednostopniowe i wielostopniowe. Pompy helikoidałne charakteryzują się ukośnym przepływem przez wirnik. Zaopatrzone są w kierownicę bezłopatkową i spiralny bądź też cylindryczny kanał zbiorczy. Budowane są jako pompy jednostopniowe, przeważnie z dopływem osiowym, oraz dwustopniowe o równoległym połączeniu wirników. Wirniki pomp helikoidalnych mogą być zamknięte lub - przy większych wartościach wyróżnika szybkobieżności - otwarte. Łopatki wirników cechują się krzywizną przestrzenną. Pompy helikoidałne są budowane w układzie poziomym oraz dla uzyskania większych wydajności w układzie pionowym. Pompy diagonalne są to pompy o przepływie promieniowo-osiowym, z wirnikiem zaopatrzonym w kilka łopatek o obu krawędziach nachylonych względem osi wirnika oraz z osiowo-symetryczną kierownicą łopatkową, tworzącą jedną całość z kadłubem pompy. Pompy diagonalne są budowane przeważnie w układzie pionowym jako pompy jedno-i wielostopniowe. Woda dopływa do wirnika przez lej wlotowy odpowiednio ukształtowany, zaś w przypadku dużych wydajności przez krzywak dolotowy (kolano ssawne). Wirniki pomp diagonalnych są zamknięte lub - przy większych wartościach wyróżnika szybkobieżności -otwarte. Te ostatnie w celu umożliwienia regulacji wydajności mogą mieć łopatki stałe lub nastawialne. Pompy śmigłowe zwane pompami o osiowym przepływie przez wirnik, są zaopatrzone w ułopatkowany wirnik o kształcie zbliżonym do śmigła wieloramiennego i kierownicę łopatkową umieszczoną poza wirnikiem. Łopatki wirnika mogą być stałe lub nastawialne. W pompach śmigłowych o regulacji wstępnym krętem stosuje się przed wirnikiem łopatki kierownicze nastawialne. Pompy śmigłowe są w zasadzie jednostopniowe, zaś w szczególnych przypadkach dwu- a nawet trzystopniowe.

8. Wysokość podnoszenia pompy. Wydajność, moc, sprawność pompy. WYSOKOŚĆ PODNOSZENIA POMPY: - Niwelacyjna (geometryczna) wysokość podnoszenia Hg = Hsg + Htg + em Hsg - Niwelacyjna (geometryczna) wysokość ssania Htg - Niwelacyjna (geometryczna) wysokość tłoczenia em - odległość miedzy króćcem ssącym i tłoczącym - Użyteczna (efektywna) wysokość podnoszenia: Hu = Hth - Δhp Hth - teoretyczna wysokość podnoszenia Δhp - straty ciśnienia WYDAJNOŚĆ POMPY: - Wydajność teoretyczna pompy Vth jest to natężenie przepływu w pompie idealnie szczelnej, bez odprowadzenia i użytkowania cieczy pompowanej poza króćcem tłocznym i przy teoretycznej wysokości podnoszenia Hth - Wydajnością rzeczywistą pompy Vrz nazywamy natężenie przepływu w przekroju króćca wylotowego. Wydajność rzeczywistą Vrz jest mniejsza od teoretycznej o straty w pompie na skutek przecieków cieczy przez szczeliny między elementami pompy i najczęściej oznacza się symbolem V. |

- Wydajność nominalna pompy Vn jest to wydajność wyznaczona przez producenta, przy której należy pompę eksploatować i która powinna być określona na tabliczce znamionowej. Wydajność nominalna Vn występuje przy nominalnej wysokości podnoszenia Hn i nominalnej prędkości obrotowej n pompy. - Wydajność optymalna pompy Vop jest to wydajność, przy której pompa osiąga maksymalną sprawność całkowitą ηmax. W dobrze skonstruowanej pompie optymalna wydajność pokrywa się z wydajnością obliczeniową oraz nominalną. - Wydajnością wewnętrzną pompy Vi nazywamy natężenie przepływu przez wirnik pompy wirowej Vi = Vrz + Vs + Vo + Vf ~ Vth gdzie: Vs - straty przepływu powrotnego do wirnika przez szczeliny między pierścieniami uszczelniającymi, Vo - straty wypływu przez szczeliny tarczy obciążającej, Vf -straty wypływu przez nieszczelności w dławnicach. Wydajność wewnętrzna Vi jest równa w przybliżeniu wydajności teoretycznej pompy Vth . MOC POMPY: - teoretyczna moc pompy: N = ρgHth · Vth Vth - strumień objętości wody m3/s - moc użyteczna (efektywna): Nu = ρgHu · Vth - moc na wale (sprzęgle)pomp: Nw = 1,3 · N SPRAWNOŚĆ POMPY: - hydrauliczna: ηh = Hu/Hth (0,8-0,96) - objętościowa: ηv = Vrz/Vth (0,85-0,99) - mechaniczne: ηm = (Nw - Nm)/Nw (0,98-0,99) Nm - straty mocy na połączenia mechaniczne - całkowita: η = Nv/N, ηv = ηv · ηh · ηm

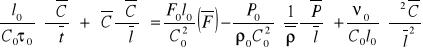

9. Wpływ liczby łopatek wirnika na pracę właściwą i wysokość podnoszenia pompy. Poprawka Pflejderera.

z - liczba łopatek D1, D2 - średnica wirnika β2 - kąt łopatki u wylotu

10. Charakterystyki pomp wirnikowych. Regulacja pomp wirnikowych. Charakterystyki pomp Przy eksploatacji pompy znajomość jej nominalnych parametrów pracy jest niewystarczająca, ponieważ pompa bardzo rzadko pracuje przy nominalnych parametrach, podlegając regulacji narzucanej przez układ (w pompach wirowych dostosowanie się pompy do warunków układu następuje samoczynnie). Z tych względów konieczna jest znajomość zmian wartości parametrów pompy w warunkach pracy odbiegających od nominalnych. Stosuje się więc tzw. charakterystyki pomp, które określają współzależności między wartościami parametrów pompy w warunkach jej pracy. Jest to konieczne zwłaszcza przy współpracy kilku pomp w układzie. Charakterystyki powinny zatem stanowić nieodłączną część dokumentacji techniczno-ruchowej każdej pompy. RODZAJE CHARAKTERYSTYK: Rozróżniamy trzy podstawowe charakterystyki pomp: charakterystykę przepływu, charakterystykę poboru mocy oraz charakterystykę sprawności.

Charakterystyka przepływu

Charakterystyka poboru mocy pompy

Charakterystyka sprawności pompy Podstawowe charakterystyki odnoszą się do niezmiennej wartości prędkości obrotowej n = const. Są one przedstawione wykreślnie w postaci krzywych. Istnieją również charakterystyki uwzględniające zmienność prędkości obrotowej n. Oprócz trzech wymienionych podstawowych charakterystyk istnieją charakterystyki specjalne (np. kawitacyjne). W zależności od wykreślonego sposobu rozróżniamy charakterystyki indywidualne wymiarowe i bezwymiarowe oraz uniwersalne bezwymiarowe i uniwersalne w postaci pagórków sprawności. Indywidualne charakterystyki wymiarowe

Poszczególne parametry są wyrażone w określonych jednostkach, a więc Indywidualne charakterystyki bezwymiarowe

Każdą indywidualną charakterystykę wymiarową można przekształcić w charakterystykę bezwymiarową przez przeliczenie szeregu punktów krzywej, przyjmując nominalne wartości parametrów pracy za 1 lub 100. Otrzymamy wtedy krzywe Charakterystyki bezwymiarowe służą do porównania pomp, przy czym w przypadku pomp wirowych o tym samym wyróżniku szybkobieżności ich charakterystyki bezwymiarowe powinny się pokrywać lub przynajmniej wykazywać małe rozbieżności. Odchylenia większe będą wskazywały na niejednakową jakość wykonania lub różnice w konstrukcji części przepływowych obu pomp. Uniwersalne charakterystyki bezwymiarowe

Odkładając na osi rzędnych bezwymiarowy wyróżnik wysokości podnoszenia a na Zastosowanie uniwersalnych charakterystyk bezwymiarowych umożliwia sprawdzenie przepływu przez pompy za pomocą innego czynnika niż woda. Stosowane jest badanie pomp za pomocą powietrza, co w znacznym stopniu upraszcza układ badawczy i zmniejsza zapotrzebowanie mocy. Charakterystyki te są stosowane prawie wyłącznie dla pomp wirowych. Uniwersalne charakterystyki w postaci pagórków sprawności

W przypadku pomp z regulacją wartości parametrów pracy (przez zmianę skoku w pompach o ruchu postępowo-zwrotnym, zmianę prędkości obrotowej w pompach o ruchu obrotowym, zmianę średnicy wirników w pompach wirowych oraz zmianę kąta nachylenia łopatek wirnika lub kierownicy w pompach wirowych diagonalnych i śmigłowych) otrzymuje się dla każdego stanu ruchu inne krzywe charakterystyczne (rodziny krzywych). Po naniesieniu ich na wspólny wykres i oznaczeniu na każdej krzywej

REGULACJA POMP WIRNIKOWYCH:

- Regulacja dławieniem (na króćcu tłocznym). - Regulacja przez nastawienie łopatek kierownicy wlotowej. - Regulacja przez nastawienie łopatek wirnika.

|

|

11. Wentylatory. Podział wentylatorów. Wentylatory są maszynami przepływowymi do transportowania powietrza z pomieszczeń do otoczenia lub odwrotnie, a także innych gazów przez urządzenia technologiczne za pośrednictwem przewodów. Jednostkowa praca przekazana czynnikowi w wentylatorze nie przekracza 25000 J/kg, lub przyrost ciśnienia całkowitego (spiętrzenie całkowite) nie przekracza 30000 Pa. Przekazanie energii potrzebnej do pokonania oporów przepływu odbywa się w wirniku, podstawowej części składowej wentylatora. Drugim elementem składowym wentylatora jest silnik, przeważnie elektryczny. Z tych dwóch części montuje się najprostsze wentylatory, stosowane do wydmuchiwania powietrza z obiektów przez otwory ścienne lub do wymuszania obiegu powietrza w pomieszczeniach czy komorach. W przypadku potrzeby transportowania czynnika rurociągiem na dalsze odległości, wirnik wentylatora musi zostać wyposażony w obudowę; spiralną lub rurową oraz króćce na ssaniu i tłoczeniu, ewentualnie aparat do regulacji wydajności, kierownice prostujące strugę, złączki elastyczne, amortyzatory drgań, ułożyskowanie ze sprzęgłem, przekładnie obrotów i podstawę nośną. Podział wentylatorów. Analizując przepływ w przekroju merydionalnym przez wirniki wentylatorów można wyodrębnić następujące kierunki przepływu gazu: - osiowe, - promieniowe (odśrodkowe, dośrodkowe), - diagonalne (półosiowe, półpromieniowe), - osiowo-promieniowe. Dalszymi kryteriami podziału są: - wielkość wytwarzanego spiętrzenia (wentylatory niskociśnieniowe Δpc<720Pa, średniociśnieniowe 720Pa<Δpc<3600Pa, wysokociśnieniowe Δpc>3600Pa), - sposób zabudowy wentylatora w instalacji (ssące, ssąco-tłoczące, tłoczące), - zastosowanie (ogólnego przeznaczenia, specjalnego przeznaczenia, morskie, przeciwwybuchowe, kopalniane i inne), - ilość stopni w wentylatorze (jednostopniowe, wielostopniowe).

12. Spiętrzanie całkowite i wydajność wentylatora. Moc i sprawność wentylatora. Spiętrzeniem całkowitym wentylatora Δpc nazywamy różnice ciśnień całkowitych zmierzonych w przekrojach wylotu (na tłoczeniu pct) i wlotu (na ssaniu pcs): Δpc = pct - pcs = Δpstat + Δpdyn gdzie: Δpstat = Pt - Ps Δpdyn = (ρt Ct2 - ρs Cs2)/2

Wydajnością V albo strumieniem objętości wentylatora nazywamy objętość gazu na ρsVs = ρtVt Mocą użyteczną ta część energii, która od silnika przekazana jest do gazu, aby zrealizować jego przepływ przez instalację. Dokładną wartość mocy użytecznej oblicza się z iloczynu wydajności i spiętrzenia całkowitego oraz współczynnika korekcyjnego f uwzględnianego dla spiętrzeń przekraczających 3,6 kPa. Nu = Vs · Δpc· f Do układu przepływowego wentylatora jest dostarczona za pomocą zespołu napędowego moc wewnętrzna Ni która równa się sumie mocy użytecznej i strat mocy w wentylatorze Ni = Nu + Nstr = Nu + Np + Nv + Nb Sprawność wentylatora: - wewnętrzna: ηi = Nu / Ni - mechaniczna: ηm = Ni / Ns - całkowita: η = Nu / Ns

13. Rzeczywista praca przekazana do gazu w wentylatorze. W wirniku rzeczywistym występuje skończona ilość łopatek, na skutek tego obniża się ilość energii przekazanej do czynnika. Fakt ten uwzględnia się za pomocą liczby zmniejszenia mocy kμ Straty w przepływie rzeczywistym ujmowane są przez sprawność przepływu wentylatora ηp Rzeczywista praca przekazana do gazu wynosi: lu = kμ · ηp · (U2·C2u- U1·C1u) Przyrost ciśnienia gazu w wirniku wentylatora (spiętrzenie) wynosi: Δpu = kμ · ηp · ρ · (U2·C2u- U1·C1u) Najczęściej wirnik zasilany jest bezpośrednio z rurociągu bez udziału kierownicy wlotowej. W takim przypadku składowa C1u = 0, a praca przekazana do czynnika wyraża się wzorem lu = kμ · ηp · U2·C2u oraz Δpu = kμ · ηp · ρ · U2·C2u

14. Sprężarki. Podział sprężarek. Sprężarka - maszyna robocza przeznaczona do sprężania (tj. wzrostu ciśnienia) i przemieszczania gazów. Podział: a) ze względu na rozwiązania konstrukcyjne:

- sprężarki o posuwisto-zwrotnym ruchu organu roboczego (tłoka, sprężarki tłokowe) - sprężarki rotacyjne o obrotowym ruchu organu roboczego (łopatkowe, śrubowe, z wirującymi tłokami) - membranowe

- promieniowe - osiowe - diagonalne b) ze względu na ilość stopni sprężania: - jednostopniowe, jednostopniowe wielocylindrowe (dla sprężarek tłokowych), - wielostopniowe, posiadające co najmniej dwa stopnie sprężania gazu. c) ze względu na zastosowany napęd: - napęd silnikiem gazowym, - napęd turbiną gazową, - napęd elektryczny.

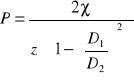

15. Spiętrzanie całkowite, spręż i wydajność sprężarki. Spiętrzanie całkowite - różnica pomiędzy ciśnieniem całkowitym pct i pcs mierzonymi w króćcach tłocznych i ssawnym. Δpc = pct - pcs = Δpstrat + Δpdyn Spręż - stosunek ciśnienia całkowitego Π = pct / pcs Wydajność sprężarki promieniowej:

Wydajność sprężarki osiowej:

16. Sprężanie wielostopniowe z chłodzeniem i bez chłodzenia. Proces sprężania w i-stopniowej niechłodzonej sprężarce jest i-krotnym szeregowym powtórzeniem procesu sprężania w sprężarce jednostopniowej. Chłodzenie zbliża rzeczywisty proces sprężania do przemiany izotermicznej, podwyższa sprawność i obniża zużycie energii. Przy pominięciu strat przepływu przez chłodnicę międzystopniowe spręż całkowity sprężarki i-stopniowej wynosi:

Wprowadzając współczynnik strat w chłodnicy

17. Turbiny. Podział turbin cieplnych. Silniki wirnikowe, w których teorii nie można pominąć zjawiska ściśliwości czynnika roboczego, nazywają turbinami cieplnymi. W tej grupie wyróżnić można: turbiny parowe, gazowe i wiatrowe. Czynnikiem roboczym w turbinach parowych mogą być para wodna, pary mediów organicznych (np. freonów), pary metali alkalicznych itd. Silnikiem podstawowym jest turbina parowa wodna w obiegu kondensacyjnym. Znacznie rozpowszechnione są również układy z turbinami parowymi upustowo-kondensacyjnymi, przeciwprężnymi i przeciwprężno-upustowymi. Czynnikami roboczymi w instalacjach turbin gazowych są różne media gazowe, nie zmieniające na ogół stanu skupienia w procesie konwersji energii. W układach ze spalaniem wewnętrznym (najbardziej współcześnie rozpowszechnionych) czynnik roboczy stanowią spaliny o składzie zależnym od rodzaju paliwa i współczynnika nadmiaru powietrza (turbiny stacjonarne do napędu generatorów prądu elektrycznego i innych urządzeń oraz silniki lotnicze). W instalacjach z zewnętrznym źródłem ciepła (spalaniem zewnętrznym) mediami roboczymi są zazwyczaj: powietrze, hel, dwutlenek węgla. W tym przypadku turbiny pracują w konturach zamkniętych. Inną grupę turbin gazowych stanowią turbiny rozprężne, których celem jest wykorzystanie energii potencjalnej ciśnienia. Turbiny, w których następuje konwersja energii wiatru (odnawialne źródło energii) w energię mechaniczną, to turbiny wiatrowe. Dzielimy je zasadniczo na dwie grupy: turbiny o osi poziomej i pionowej. Nie wyklucza to innych klasyfikacji, np. na turbiny z wirnikami jednoskrzydłowymi i wieloskrzydłowymi. Moc jednostkowa turbin wiatrowych, w porównaniu z innymi rodzajami turbin, jest niewielka. Największe moce w zrealizowanych instalacjach mieszczą się w granicach 2-4 MW.

|

18. Turbiny gazowe. Instalacje turbin spalinowych. Turbiny gazowe Prosty układ zespołu turbiny gazowej (ZTG) składa się ze sprężarki powietrza S, komory spalania KS i turbiny T, w której jest wytwarzana moc (rys.1). Ponadto w skład tego zespołu wchodzi układ zasilania paliwem (gazowym lub ciekłym), system smarowania, aparatura kontroli i automatyki oraz rozruchowy silnik sprężarki powietrza. Jest to zespół pracujący w tzw. obiegu otwartym. Powietrze jest w sposób ciągły zasysane przez sprężarkę S, a gazy spalinowe wypuszcza się do atmosfery bezpośrednio z turbiny gazowej T. Powietrze sprężone sprężarką do ciśnienia 4-6 bar kieruje się do komory spalania KS, do której jednocześnie wprowadza się paliwo. Spalanie paliwa w strumieniu powietrza przebiega w rurze żaroodpornej. W efekcie spalania następuje gwałtowny wzrost temperatury. Ilość powietrza wprowadzonego do komory musi ponad 5-krotnie przewyższać tę ilość, która jest teoretycznie potrzebna do zupełnego spalenia paliwa. Wynika to z faktu, że gazy spalinowe osiągają w strefie pierwotnej tej komory temp. 1800-2000°C. Nie mogłyby one zatem być wprowadzone do turbiny gazowej, bowiem jej łopatki nie wytrzymałyby tak wysokiej temperatury. Obecnie temperatura, w jakiej mogą pracować łopatki i króćce turbiny jest limitowana ze względów materiałowych do ok. 1000oC. Dlatego też do strefy komory spalania trzeba wprowadzać dodatkowe ilości powietrza zwanego wtórnym. Powietrze to odpowiednio obniża temperaturę gazów spalinowych, przepływających następnie przez dyszę turbiny gazowej, w której się rozprężają. Przy rozprężaniu zmniejsza się temperatura gazów oraz wzrasta prędkość ich przepływu, co jest jednoznaczne ze wzrostem energii kinetycznej. Energia ta jest wykorzystywana do napędzania koła łopatkowego turbiny gazowej. Gazy opuszczając turbinę kieruje się do atmosfery - bezpośrednio lub po wykorzystaniu ich ciepła (np. do produkcji pary). Energię mechaniczną uzyskiwaną w turbinie gazowej w 60%÷70%) wykorzystuje się do napędu sprężarki powietrza (pracującej na tym samym wale) oraz innych urządzeń pomocniczych wchodzących w skład TZG (np. pomp olejowych). Reszta energii (tzw. część użyteczna) może być wykorzystana do napędu urządzeń zewnętrznych. Bez sprężarki zespół nie może jednak pracować (w czasie rozruchu, kiedy turbina gazowa jeszcze nie pracuje, uruchamia się sprężarkę powietrza za pomocą silnika rozruchowego).

Rys. 1 Oprócz turbin gazowych z obiegiem otwartym stosuje się także turbiny gazowe z obiegiem zamkniętym, w którym czynnik roboczy napędzający turbinę (np. powietrze) jest podgrzewany przez zewnętrzne spalanie paliwa (rys.2). Układy takie są szczególnie opłacalne w małych elektrociepłowniach komunalnych, zwłaszcza że w przypadku dużego zakresu zmienności zapotrzebowania ciepła można je pokrywać ciepłem "odpadowym".

Rys. 2 Moc jednostkowa turbiny wynosi: Nt = i3-i4 = cp(T3-T4) Moc jednostkowa sprężarki wynosi natomiast: Ns = i2 - i1 = cp(T2-T1) Moc jednostkowa netto obiegu wyniesie: Nnetto = Nt - Ns Ciepło jednostkowe doprowadzone w idealnej komorze spalania: Qdopr = i3 - i2 = cp(T3 -T2) Sprawność cieplna obiegu wynosi: η = (Nt - Ns) / Qdopr

Instalacje turbin spalinowych. Ważną częścią zespołu jest sprężarka. W budowie turbin gazowych zastosowanie znalazły zasadniczo dwa typy sprężarek: sprężarki osiowe i sprężarki promieniowe. Te ostatnie znacznie bardziej nadają się dla zastosowań w mniejszej skali (dla przepływów masowych rzędu 7-8 kg/s) a w maszynach większych częściej spotykane są sprężarki osiowe. W celu zapobieżenia powstaniu zjawiska pompażu przyrost ciśnienia w stopniu sprężarki osiowej musi być "umiarkowany" - stąd liczba stopni sprężarki jest wielokrotnie (3÷5 razy) większa niż liczba stopni turbiny o tym samym całkowitym stosunku ciśnień. Dla zmaksymalizowania przyrostu ciśnienia w stopniu, sprężarki projektuje się tak, aby przyrost ciśnienia w kole wirnika i stojana był zbliżony. W celu umożliwienia sterowania wydajnością sprężarki na wlocie do pierwszego stopnia wprowadza się łopatki kierownicze. Zamykanie łopatki kierowniczej zawirowuje powietrze (w kierunku ruchu wirnika) podawane na łopatki pierwszego stopnia wirnika, przyczyniając się do wzrostu prędkości wlotowej do łopatek pierwszego stopnia wirnika, a w ślad za tym do obniżenia ciśnienia statycznego i gęstości czynnika. W niektórych sprężarkach projektowanych dla turbin o dużej wydajności pierwsze stopnie sprężarki nierzadko pracują w zakresie prędkości naddźwiękowych. W czasie rozruchu sprężarki wszystkie stopnie wypełnione są powietrzem o ciśnieniu atmosferycznym i stałej gęstości. Tak więc ograniczony przekrój pola roboczego łopatek stopni wylotowych będzie prowadził do dławienia przepływu i powodował ograniczanie prędkości w stopniach wlotowych sprężarki prowadząc do powstania zjawiska pompażu. W celu odblokowania i umożliwienia stopniom wlotowym sprężarki rozbudowy właściwych trójkątów prędkości w czasie rozruchu otwiera się odpowiednio jeden, lub więcej upustów. Równie ważną częścią zespołu jest komora spalania. Powietrze wprowadzane do strefy spalania przepływa przez zespoły łopatek, w których nadany mu zostaje szybki ruch wirowy. W centrum wiru tworzy się obszar zmniejszonego ciśnienia, w którym przebiega mieszanie powietrza z paliwem wprowadzanym przez palnik oraz efektywne spalanie mieszaniny palnej. Rura płomienna jest zakończona urządzeniem powodującym zawirowanie gazów spalinowych, w czasie którego następuje ich dobre wymieszanie z powietrzem wtórnym, zmniejszenie temperatury oraz zwiększenie prędkości strumienia gazów poprzedzające jego wprowadzenie na łopatki turbiny. Prędkości powietrza na wylocie ze sprężarki wahają się około 150÷170 m/s, nadmiar powietrza jest trzykrotnie większy od stechiometrycznie wymaganej ilości - co nie pozwala na realizację stabilnego procesu spalania i wymusza zastosowanie dyfuzora w celu obniżenia prędkości gazów do wartości - 25 m/s przed wprowadzeniem ich do komory spalania. Rola komory spalania: Stworzyć "pierwotną strefę" spalania, gdzie doprowadzane jest paliwo i gdzie stosunek nadmiaru powietrza (λ) wynosi w przybliżeniu 1,2 (jest to strefa, do której doprowadzane jest około 33% całego strumienia powietrza opuszczającego sprężarkę). Temperatura produktów spalania w strefie jest wysoka (~1940 K) i bliska adiabatycznej temperaturze spalania gazu. Strefa pierwotna musi stworzyć warunki dla turbulentnego mieszania paliwa i powietrza oraz odpowiednio niską prędkość przepływu w celu umożliwienia odpowiednio długiego czasu przebywania dla dokończenia reakcji spalania. Strefa mieszania musi stworzyć warunki dla zmieszania i uśrednienia temperatury całego strumienia gazów do wymaganej wielkości temperatury dolotowej do turbiny (TDT). Osłona komory spalania. Osłona komory spalania służy do realizacji wymienionych powyżej celów, reguluje ona dopływ powietrza do "pierwotnej strefy" spalania, dopływy powietrza dodatkowego do strefy mieszania oraz osłania elementy konstrukcyjne turbiny (sprężarkę, wał, korpus oraz turbinę właściwą) od bezpośredniego kontaktu z płomieniem oraz od pośredniego oddziaływania płomienia poprzez promieniowanie cieplne. Osłona komory spalania chłodzona jest powietrzem wtórnym przed wejściem do strefy mieszania, a w niektórych konstrukcjach przepływ tegoż powietrza kształtowany jest tak, ażeby po stronie komory spalania rozwinąć przy powierzchni osłony przepływ - "film" chroniący osłonę przed bezpośrednim kontaktem z gorącymi gazami (produktami spalania). Coraz częściej mówi się o stosowaniu wewnętrznych, ceramicznych barier ochronnych - w celu termicznej izolacji metalu od produktów spalania, a w rozwiązaniach niektórych dostawców stosuje się chłodzenie osłony przy pomocy pary.

|

Typy komór spalania. Komory pierścieniowe - najczęściej obecnie stosowane w silnikach lotniczych i turbinach przemysłowych pochodzenia lotniczego: Komory puszkowe ze współprądową organizacją przepływów - były i ciągle są używane w maszynach lotniczych i turbinach przemysłowych pochodzenia lotniczego - konstrukcja ta poprzedzała komorę pierścieniową. Komory puszkowe z przeciwprądową organizacją przepływów - rozwiązanie dość powszechnie stosowane w turbinach przemysłowych. Podstawowym elementem wszystkich TZG jest turbina gazowa. Składa się ona z korpusu, na którym zamocowane są łopatki kierujące oraz z wirnika (wraz z łopatkami roboczymi), uszczelnienia i wału obracającego się w łożyskach. Temperatura metalu łopatek kierowniczych turbiny, to temperatura stagnacji strugi, czyli suma temperatury statycznej strugi i temperatury wynikającej z zamiany energii kinetycznej strugi na tarcie i w efekcie na ciepło. Zaniedbując więc przepływ ciepła od warstwy przyściennej do strugi można, z pewną dozą konserwatyzmu stwierdzić, iż temperatura metalu kierownic turbiny równa jest temperaturze stagnacji strugi (różnica temperatur stagnacji i statycznej dla turbiny gazowej waha się w przedziale 180÷220 K).

19. Podstawowe typy turbozespołów gazowych i ich zastosowanie w przemyśle i energetyce. Turbozespół gazowy z regeneratorem (rys.5a) różni się od prostszego zespołu opisanego uprzednio tym, że powietrze sprężone jest ogrzewane w regeneratorze jeszcze przed skierowaniem do komory spalania 2. Czynnikiem grzewczym są gorące gazy opuszczające turbinę gazową.

Rys. 5. Schematy turbozespołów gazowych. W turbozespołach gazowych prostszego typu trudność sprawia ustabilizowanie pracy sprężarki powietrza SP. Dlatego właśnie zastosowano "rozdzielenie" turbiny gazowej na dwie pracujące w kaskadzie (rys. 5b) turbinę wysokiego ciśnienia TWC, wykorzystywaną tylko do napędu SP, oraz turbinę niskiego ciśnienia TNC, przeznaczoną do napędzania (oddzielny wał) urządzeń zewnętrznych (np. elektrogeneratora EG). Ulepszeniem konstrukcji zespołów turbin gazowych było wprowadzenie stopniowanego spalania paliwa i sprężanie powietrza z pośrednim ochładzaniem. Spalanie prowadzi się w dwóch komorach spalania umieszczonych przed każdą z turbin gazowych. Do komór tych niezależnie wprowadza się paliwo - zwykle gaz ziemny lub paliwa ciekłe. Przez zastosowanie dwustopniowego spalania zwiększa się uzyskiwaną moc użyteczną dzięki zmniejszeniu zużycia energii na napęd sprężarki powietrza, do czego przyczynia się również zastosowanie dwóch sprężarek powietrznych (niskiego i wysokiego ciśnienia) oraz chłodnicy powietrza między tymi sprężarkami. Turbiny gazowe są stosowane w elektrowniach nie tylko w składzie wyżej opisanych konwencjonalnych TZG, ale przede wszystkim w tzw. cyklach kombinowanych. Bloki parowo-gazowe są projektowane z wykorzystaniem typowych turbin parowych i gazowych. W porównaniu z konwencjonalnymi blokami kocioł-turbina parowa stosowanymi w elektrowniach paliwowych umożliwiają one zaoszczędzenie do 10% paliwa. Cykl kombinowany o schemacie technologicznym nieco innym niż schemat cyklu stosowanego w elektrowniach jest spotykany w coraz liczniejszych instalacjach (stacjach) lokalnych, w których kompleksowo wykorzystuje się gaz ziemny do skojarzonego wytwarzania energii elektrycznej i ciepła (pary wodnej, gorącej wody). W instalacjach takich gazy spalinowe ze spalania gazu ziemnego napędzają turbinę gazową. Ciepło gazów opuszczających tę turbinę odbiera się w rekuperatorze (kotle, utylizatorze), w którym dzięki temu ciepłu produkuje się parę. Może ona być wykorzystana bezpośrednio jako czynnik grzewczy lub technologiczny. Często również rozpręża się je (lub jej część) w turbinie parowej napędzającej dodatkowy generator energii elektrycznej. Na świecie jest wiele firm zajmujących się produkcją oraz konstruowaniem turbin i silników gazowych. Do przodujących w tej dziedzinie należą takie koncerny jak: SIMENS, GENERAL ELEKTRIC, COOPER ROLLS I ABB. Na rynku europejskim, jak i polskim najmocniejszą pozycję ugruntowała sobie firma ABB, której jeden z zakładów mieści się w Elblągu.

20. Turbiny ekspansyjne. Stacje rozprężające gaz ziemny można dla uproszczenia podzielić na trzy podstawowe podzespoły: 1) urządzenia podgrzewające gaz przed rozprężeniem, 2) turbina rozprężająca, 3) generator wytwarzający prąd elektryczny. Zainstalowana w stacji maszyna rozprężająca jest jakby kompresorem pracującym odwrotnie. W zależności od wielkości stacji (mocy), w praktyce stosuje się turbiny z łopatkami radialnymi (promieniowe), turbiny osiowe, maszyny tłokowe lub kombinacje maszyn. Turbiny rozprężające, wyposażone w zmienne dysze, mogą pracować w szerokim zakresie natężeń przepływu, między 35% a 150% projektowej wartości natężenia przepływu.

Jednym z najważniejszych parametrów decydującym o ilości produkowanej energii w układzie jest natężenie przepływu gazu. Przyjmuje się, że minimalne natężenie przepływu gazu powinno wynosić 20 000 m3/h. Drugim parametrem układu jest stosunek ciśnień gazu przed i po rozprężeniu r. Dla stosunku ciśnień r > 4 stosuje się zwykle układ rozprężania jednostopniowy, dla 4 < r < 14 musi być zastosowany układ dwustopniowy, a dla r > 14 konieczny jest układ trójstopniowy. Rys. 6. Schemat instalacji do dwustopniowego rozprężania gazu. W - wymiennik ciepła, T - turbina rozprężająca, K - kocioł, G - generator prądu

W czasie redukcji ciśnienia gazu konwencjonalną metodą w reduktorach energia elektryczna jest tracona. Przy zastosowaniu „maszyny rozprężającej” gaz ziemny, wraz z połączonym z nią generatorem prądu elektrycznego energia ta może być racjonalnie wykorzystana. Schemat instalacji do rozprężania gazu z produkcją energii elektrycznej przedstawia rysunek. Zasada działania instalacji do dwustopniowego rozprężania gazu z zastosowaniem turbiny rozprężającej jest następująca: gaz o ciśnieniu p1 i temperaturze T0 jest wprowadzany do wymiennika ciepła W1, gdzie ogrzewa się do temperatury T1 bez zmiany ciśnienia. Podgrzany gaz kierowany jest do turbiny dwustopniowej T, gdzie rozpręża się na pierwszym stopniu ciśnienia do p2 i ochładza do temperatury T2 kosztem wykonanej pracy. Między pierwszym i drugim stopniem rozprężania, gaz kierowany jest do wymiennika ciepła W2 , gdzie znowu bez utraty ciepła ogrzewany jest do temperatury T3. Z wymiennika ciepła gaz przechodzi do drugiego stopnia turbiny rozprężającej, gdzie rozpręża się do ciśnienia p3 i ochładza do temperatury T4. Po wyjściu z instalacji gaz przepływa do sieci rozdzielczej, po czym pewna jego ilość jest kierowana do kotła, który zasila medium grzewczym wymienniki ciepła W1 i W 2. Zastosowanie układów do redukcji ciśnienia gazu z produkcją energii elektrycznej na stacjach redukcyjnych jest uzasadnione ekonomicznie oraz przyczynia się do aktywnej ochrony środowiska. |

|

Wyszukiwarka