Założenia projektowe:

Moc maszyny: N2=19,5 kW

Prędkość obrotowa: n2= 1400 obr/min

Liczba godzin pracy łożysk: L=16h

Warunki pracy: ciężkie

Liczba maszyn: 1

Dobór silnika

Przyjęto silnik indukcyjny trójfazowy asynchroniczny klatkowy typu

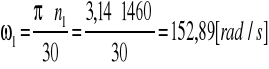

Sf-180L-4 o mocy 22 kW i prędkości obrotowej 1460 obr/min co odpowiada prędkości kątowej:

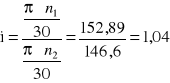

Obliczenie przełożenia

gdzie:

![]()

- prędkość kątowa wału silnika

![]()

- prędkość kątowa wału maszyny

Wyznaczenie średnic kół rowkowych i określenie typu pasów klinowych.

Rodzaj paska (rowka) B

Najmniejsza znormalizowana średnica skuteczna dp1min = 125 mm

Największa znormalizowana średnica skuteczna dp1max = 1120 mm

Przyjęto wartość średnicy skutecznej dp1=200 mm

Współczynnik k1 zależny od przełożenia przekładni k1=1,15

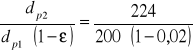

Średnica równoważna

![]()

![]()

Średnica równoważna wynosi

![]()

Obliczam prędkość pasa

v=![]()

= 15,3 m/s

Moc przenoszona przez jeden pas typu C wynosi N1 = 8,1 kW

Średnica drugiego koła rowkowego (dużego)

![]()

Przyjmuję wartość znormalizowaną dp2 = 224mm

Obliczenie rzeczywistego przełożenia i rzeczywistej prędkości kątowej wału maszyny.

Miara poślizgu pasa wynosi

ε = 0,02

Rzeczywiste przełożenie

irz=

=1,14

Rzeczywista prędkość kątowa

![]()

2rz = ![]()

=![]()

= 135,1 rad/s

Wyznaczenie odległości między osiowej i długości pasów.

Zalecany zakres odległości osi

![]()

![]()

![]()

Przyjęta wartość odległości międzyosiowej a =400 mm

Współczynniki pomocnicze j oraz k potrzebne do wyznaczenia długości pasa

j =![]()

= 1,12

k =![]()

= 2

Na podstawie współczynników pomocniczych, dla j =1,12 i k = 2 odczytana z tablicy wartość modułu wynosi m = 7,5

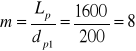

Długość pasa

Lp=![]()

= ![]()

= 1500 mm

Najbliższa znormalizowana długość wynosi Lp=1600 mm

Dla takiej długości pasa

Wartościom j =1,12 i m = 8 odpowiada wartość k = 2,24

Ostatecznie odległość pomiędzy osiami przekładni pasowej wynosi:

![]()

Wyznaczenie liczby pasów.

Dla silnika elektrycznego trójfazowego klatkowego dla ciężkich warunków pracy i 16 godz. pracy w ciągu doby

KT = 1,4

Dla pasów typu C o długości Lp=1600 mm

KL= 0,93

Dla wartości

![]()

![]()

Wymagana liczba pasów wynosi więc:

N =N2 =19,5

![]()

3,6

Ostatecznie przyjęto liczbę pasów z = 4

Określenie cech konstrukcyjnych wału.

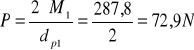

Moment obrotowy na wale silnika

![]()

Siła obwodowa

Napięcie wstępne pasa wynosi:

![]()

gdzie:

![]()

N/mm2 - dla ciężkie warunków pracy

F = 230mm2 - pole przekroju poprzecznego pasa typu C

z - liczba pasów w przekładni

Pomiędzy napięciem w cięgnie czynnym S1, a napięciem w cięgnie biernym S2, siłą obwodową P i napięciem wstępnym S0 zachodzą następujące zależności:

S1 - S2 = P

S1 + S2 = 2S0

Wyznaczamy S1 i S2

Napięcie czynne S1

![]()

Napięcie bierne S2

![]()

Kąt opasania * wyznaczamy z zależności:

![]()

![]()

Kąt opasania ![]()

Wypadkowa sił S1 i S2

![]()

cos * przy ![]()

można przyjąć w celu uproszczenia obliczeń

wtedy otrzymamy:

![]()

![]()

Obciążenie:

Q=![]()

Średnica wału:

![]()

Przyjmujemy średnicę wału maszyny d1:

d2=1,04*30=30,4 mm

Jeżeli nie przewidziano samoczynnej regulacji napiecia pasa, do obliczeń wytrzymałości wału przyjmuje się siłę:

Q0=1,5*Q=2484N

Moment zginający wał:

Mg=0,5*(I0*Q0)=0,5*(0,13*2484)=161,46Nm

Moment skręcający wał:

![]()

Moment zastępczy:

![]()

= 214,35Nm

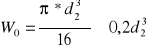

Maprężenie skręcanej części wału:

![]()

W0 = wskaźnik przekroju na skręcanie

d2= średnica wału

W0= 0,2*31,23= 6074,26

Średnica zginanej i skręcanej części wału:

![]()

![]()

Ze względu konstrukcyjnych przyjęto najmniejszą średnicę zginanej i skręcanej części wału

![]()

Dobór wpustu przenoszącego moment obrotowy z koła rowkowego na wał

Dal d3=25mm, Ms=162,8 Nm i dopuszczalnych nacisków dla połączenia wpustowego Pdop=72,9 N/mm2 przyjeto z normy PN-70/M-85005 wpust pryzmatyczny A5*5*25.

Dobór łożysk

Zdecydowano się w niniejszym projekcie na dwa łożyska kulkowe zwykłe.

Obciążenie zastepcze łożyska:

![]()

![]()

![]()

![]()

Zakładając trwałośc łożyska Lh=24000 godz i obliczając odpowiadające jej liczbę obrotów w milionach:

![]()

![]()

![]()

mil obr

można wyznaxczć wymaganą nośność łożyska:

![]()

![]()

C=8702,66

Dobór sprzęgła

Na podstawie momentu Ms=162,8 i przyjętej średnicy czopa końcowego wału d2= 30,4mm przyjęto z tablicy 12 sprzęgło wkładkowe PN-72/M-85260 typu 0,09-120-30/80-30,4/80

PROJEKT „Przekładnia pasowa”

9

Wyszukiwarka