1. Wprowadzenie

Produkcja drobnowymiarowych elementów budowlanych z betonu rozpoczęła się w Stanach Zjednoczonych na początku lat 1990 jako alternatywa do cegły glinianej- podstawowego materiału budowlanego w tym czasie. Od tego momentu moduły budowlane z betonu rozwinęły się w jeden z najbardziej stosowanych systemów budowlanych. Stosuje się go w różnego rodzaju budownictwie: domki jednorodzinne, wielopiętrowe domy mieszkalne, pomieszczenia przemysłowe, biurowe i centra handlowe. System ten nadaje się do wznoszenia wysoko efektywnych i atrakcyjnych ścian oporowych dla architektury przestrzeni, a także jest doskonałym dla produkcji kostki brukowej.

Drobnowymiarowe elementy budowlane z betonu są produkowane z piasku, kruszywa i cementu, materiałów, które są przyjazne środowisku. Drobnowymiarowe elementy z betonu są wystarczającą mocne dla zastosowania w budownictwie nośnych elementów, stosuje się je chętnie w energooszczędnym budownictwie; wyroby te są ognioodporne i dźwiękochłonne, są atrakcyjnym i różnorodnym materiałem dla architektów.

Oprócz tego, drobnowymiarowe elementy budowlane z betonu dają znaczną przewagę w kosztach nad innymi materiałami i metodami budowlanymi dzięki oszczędności w czasie I materiałach I niższym kosztom materiałów.

Elementy drobnowymiarowe - produkowane metodą wibroprasowania

Drobnowymiarowe elementy betonowe produkowane metodą wibroprasowania stosowane są do budowy nawierzchni drogowych, placów, parkingów, podjazdów, ciągów ruchu pieszego, hal fabrycznych oraz dróg i pasaży w obiektach sportowych i rekreacyjnych. Ponieważ produkowane są na maszynie najnowszej generacji technicznej, spełniają wszystkie wymagania współczesnej techniki. Uzyskany przy tej technologii produkcji asortyment wykazuje najwyższą jakość, a szczególnie trwałość. Produkty są estetyczne i funkcjonalne. Ich funkcjonalność polega na mnogości form i kształtów, dużej twardości oraz możliwości ponownego wbudowania po rozbiórce.

Wibroprasowanie jest jedną z najnowocześniejszych metod zagęszczania mieszanek betonowych, która zapewnia wysoką szczelność betonu przy niskim współczynniku wodno-cementowym (mieszanki betonowe wymagają konsystencji wilgotnej).

Uzyskanie właściwego stanu zagęszczenia mieszanki betonowej wymaga zastosowania odpowiednich drgań i obciążenia zagęszczającego. Obciążenia te powodują wypchnięcie z mieszanki betonowej nadmiaru powietrza, które jest zastąpione jej składnikami stałymi.

Metoda wibroprasowania jest połączeniem dwóch procesów zagęszczania mieszanki betonowej:

wibrowania

prasowania

Wibracja powoduje zmniejszenie tarcia wewnętrznego pomiędzy cząsteczkami i lepkości mieszanki betonowej. Dobór odpowiedniej częstotliwości oraz amplitudy drgań powoduje chwilowe kontrolowane upłynnienie zaprawy oraz pożądane zagęszczenie mieszanki betonowej. Natomiast prasowanie pokonuje tarcie wewnętrzne mieszanki przez przyłożenie wysokiego ciśnienia.

Przebieg procesu wibroprasowania drobnowymiarowych elementów betonowych składa się z dwóch faz:

faza I - następuje tylko wibracja objętościowa

faza II - podczas trwania wibracji objętościowej następuje jednoczesny docisk aktywny lub pasywny

Czas poszczególnych faz jest regulowany w zależności od formowanego elementu.

Proces technologiczny produkcji betonowych elementów wibroprasowanych polega na automatycznym formowaniu np. kostki na palecie produkcyjnej i usuwaniu palety z obszaru pracy maszyny. Następnie palety transportowane są przenośnikiem taśmowym do windy spiętrzającej. Przy pomocy wózka widłowego przewożone są na stojakach do dojrzewalni. Proces dojrzewania przeważnie trwa jedną dobę. Po tym czasie stojaki z paletami produkcyjnymi transportowane są do windy rozpiętrzającej. Następnie palety produkcyjne przenośnikiem taśmowym transportowane są do sztaplarki, tu następuje przełożenie kostek z palet produkcyjnych na palety transportowe. Palety produkcyjne przenośnikiem taśmowym przenoszone są na stanowisko automatycznego oczyszczania i impregnacji palet, a potem powracają do maszyny formującej. Zesztaplowane na paletach transportowych kostki są przewożone do magazynu wyrobów gotowych.

2. Elementy ścienne konstrukcyjne

2.1 Elementy z betonu zwykłego

Najliczniejszą grupę elementów drobnowymiarowych stanowią elementy ścienne wykonywane z różnego rodzaju betonów, np.: z betonu zwykłego, betonu lekkiego, betonu komórkowego, keramzytobetonu, czyli różnego rodzaju bloczki betonowe i pustaki.

Istnieją na rynku pustaki szczelinowe z betonu zwykłego, które mają wszechstronne zastosowanie - mogą pełnić rolę zarówno konstrukcyjną jak i stanowić elementy ciągu wentylacyjnego. Pustaki te przeznaczone są do wykonywania ścian murowanych w dowolnych obiektach budowlanych, a przede wszystkim ścian nośnych wewnętrznych i murów wewnętrznych szczelinowych. Zróżnicowanie nośności ścian uzyskuje się dzięki zastosowaniu różnych klas betonów; do produkcji stosowany jest beton B15 lub B20. Komory wewnętrzne pustaków mogą służyć jako przewody wentylacyjne.

Do wznoszenia wyższych kondygnacji w dowolnych obiektach budowlanych można wtedy stosować pustaki ścienne , których poprawa jakości uzyskana jest dzięki zastosowaniu agregatów wibroprasujących. Przy zastosowaniu rozwiniętej technologii wibroprasowania i dojrzewania wykonuje się obecnie elementy ścienne konstrukcyjne z betonu zwykłego. Technologia taka polega na formowaniu w wibroprasie mieszanki o bardzo małej wilgotności, a następnie poddaniu jej przyśpieszonemu procesowi dojrzewania. Podczas formowania następuje silne zagęszczanie mieszanki betonowej oraz dodatkowe prasowanie pod uciskiem aktywnym. Przyśpieszone dojrzewanie realizuje się poprzez naparzanie elementów w komorach przy normalnym ciśnieniu atmosferycznym lub poprzez termoobróbkę w autoklawach przy wysokim ciśnieniu. Zastosowanie takiej technologii umożliwia uzyskanie wysokich klas betonów. Elementy produkowane są z betonu zwykłego na bazie czystego cementu portlandzkiego i kruszyw naturalnych, dzięki czemu podczas formowania uzyskuje się strukturę tzw. „czystego kamienia”. Te pustaki charakteryzują się wysoką wytrzymałością (beton klasy B40), dużymi otworami (możliwość wypełniania komór i stosowania zbrojenia,

lepsza termoizolacyjność, mniejsza masa), cienkimi ściankami (oszczędność zaprawy murarskiej), niską nasiąkliwością (poprzez swoją naturalną szczelność), wysoką mrozoodpornością, odpornością na uderzenia, dokładnością i modułowością wymiarów.

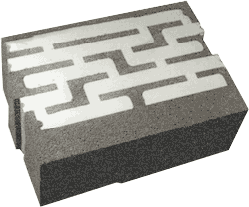

Na rynku dostępny jest system elementów ściennych „Teknoblok”, który składa się z elementów konstrukcyjnych (pustaki i cegły) przeznaczonych do budowania wszystkich rodzajów ścian konstrukcyjnych. Można z nich budować ściany jednowarstwowe jak i wielowarstwowe z zastosowaniem materiałów termoizolacyjnych. Wytrzymałość tych elementów wynosi min. 12,5 MPa, nasiąkliwość < 5%, mrozoodporność - F 50, odporność ogniowa pustaka grubości 19 cm - 2 godziny, opór cieplny pustaków waha się w granicach -

Przykład elementów betonowych systemu TEKNOBLOK

0,32÷0,42 [m2K/W]. Wszystkie te elementy dostępne są w kolorach: szarym, czerwonym, grafitowym, brązowym, żółtym, zielonym oraz białym i produkowane są wyłącznie z naturalnych materiałów bez dodatków popiołów lotnych. Dzięki dużej dokładności wymiarów (± 1 mm) oraz gładkiej powierzchni ściany z nich wykonane można traktować jako wykończone wymagającą jedynie bezpośredniego pomalowania (bez tynków).

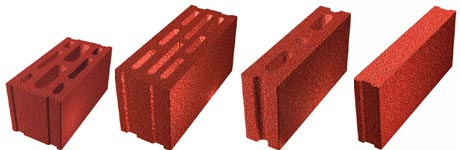

Rozwinięta technologia wibroprasowania została również zastosowana w elementach systemu „AmerBlok”. System składa się z elementów wypełniających, dylatacyjnych, narożnikowych, belek, nadproży i innych elementów do budowy ścian. Z pustaków można budować mury fundamentowe i piwniczne, ściany nośne, osłonowe, wypełniające, działowe, ogrodzenia oraz mury oporowe. Ściany mogą być niezbrojone - wówczas są traktowane jak typowe konstrukcje murowe. Tam, gdzie jest duża koncentracja obciążeń, można umieszczać w ścianie zbrojenie konstrukcyjne, które przenosi zginanie i rozciąganie. Na ścianach wykonanych w systemie AmerBlok można opierać stropy - drewniany, stalowy i płytę żelbetową. Elementy są dostępne w kolorze szarym, czerwonym, bordowym, beżowym, zielonym i białym. Mają różne rodzaje faktur powierzchni zewnętrznych: gładkie, łupane, żebrowane, szlifowane, polerowane. Ściany nie wymagają tynkowania. Wymiary elementów są skoordynowane, a moduły wymiarów nominalnych mają 100 mm w pionie oraz 200 mm w poziomie. Elementy są produkowane z betonu zwykłego. Wytwarzane są w technologii wibroprasowania z dojrzewaniem w parze wodnej. Wytrzymałość pustaków na ściskanie wynosi 12,5 MPa, mrozoodporność F 50, nasiąkliwość poniżej 5%, odporność ogniowa 1-2 godziny.

Z betonu wysokich klas wykonywane są również nadproża. Można wyróżnić prefabrykowane

elementy strunobetonowe (np. w systemie „Murotherm” z betonu klasy B50) przeznaczone do wykonywania nadproży okiennych i drzwiowych, zarówno w ścianach wewnętrznych jak i zewnętrznych, nośnych i nienośnych.

2.2 Elementy z betonu zwykłego z wkładką styropianową

W celu wszechstronniejszego wykorzystania betonu zwykłego oraz uniknięcia jego

niedostatecznych właściwości cieplno-wilgotnościowych udoskonalono w ostatnich latach

technologię umożliwiającą łączenie w jednym elemencie betonu ze styropianem.

W 1998 roku rozpoczęto w Polsce produkcję drobnowymiarowych elementów nowej

generacji - bloczków „Fortis-GT” o grubości równej szerokości (tj. 310 mm) do wznoszenia

ścian piwnic. Są one produkowane z betonu żwirowego wg technologii opracowanej

w Polsce i będącej przedmiotem patentu w kilkudziesięciu krajach. Bloczki te składają się z dwóch nawzajem przenikających się brył, jednej z betonu stanowiącej osnowę nośną elementu i drugiej z materiału izolacyjnego, którym jest styropian. W przekroju poprzecznym

materiał izolacyjny wielokrotnie dzieli osnowę nośną przerywając całkowicie mostki termiczne, a mimo to osnowa nośna elementu zachowuje ciągłość. Wykonywane są również bloczki w wersji z zamkiem. Pozwala to na zachowanie ciągłości warstw izolacyjnych w ścianie. Dzięki temu styropian zawsze pozostaje oddzielony od otoczenia betonowego. Przedłuża to jego trwałość i pozwala na zastosowanie dowolnego rodzaju tynku i izolacji.

Technologia wykonania bloczka Fortis polega na zastosowaniu styropianu jako szalunku traconego dla betonu. Produkcja odbywa się w typowych maszynach stosowanych w prefabrykacji. Wkładka poza odpowiednim uformowaniem betonu zapewnia współczynnik przenikania ciepła Uo < 0,30 W/m2K niezależnie od rodzaju stosowanego betonu. Dla uzyskania takiego współczynnika przenikania ciepła potrzebne jest aby styropian stanowił przeszło 50% objętości bloczka co pogarsza jego wytrzymałość, wobec czego w celu uzyskania odpowiedniej wytrzymałości bloczka stosuje się do produkcji betony wyższych klas. W celu uzyskania bloczka klasy 10MPa stosuje się beton B25, aby bloczek miał wytrzymałość 20MPa wytwarza się go z betonu B50. dodatkową zaletą tych bloczków jest ich nie duża masa - dwukrotnie mniejsza niż w tradycyjnych elementach betonowych tej objętości.

2.3 Elementy ścienne z betonu komórkowego

Beton komórkowy robi karierę dzięki swym właściwościom termoizolacyjnym i paroprzepuszczalnym. Ma on zdolność kumulowania ciepła a ściana wykonana z tego materiału określa się potocznie mianem „oddychającej”. Beton komórkowy ma zastosowanie jako element nośny konstrukcyjny i również jako izolacyjny i osłonowy. W asortymencie krajowych wytwórni zasadniczy udział stanowią elementy drobnowymiarowe w kształcie prostopadłościanu o gładkich powierzchniach, o zróżnicowanej długości i szerokości. Podstawowe znaczenie w produkcji wyrobów z betonu komórkowego w celu uzyskanie wymaganej dokładności wymiarowej ma proces krojenia wstępnie związanej masy betonowej. Decyduje on właśnie o dokładności wymiarów i wyglądzie zewnętrznym

oraz o asortymencie wyrobów. Produkuje się elementy przeznaczone do łączenia na „pióro i wpust” łączone w murze przy użyciu cienkich spoin poziomych z eliminacją spoin pionowych. Asortyment produkowany z betonu komórkowego to głównie bloczki, płytki, nadproża, różnego rodzaju kształtki i elementy osłonowe instalacji wentylacyjnych, kominowych i wodno-kanalizacyjnych a także elementy izolacyjne z doklejoną warstwą ocieplającą. (Folia) Elementy produkuje się w dwóch klasach dokładności, do murów ze spoinami z zapraw zwykłych i do murów z cienkimi spoinami (bloczki większej dokładności).

Elementy wykonane z betonu komórkowego różnią się oczywiście odmianą i marką. Jak wiadomo od odmiany zależy przede wszystkim izolacyjność cieplna elementów. Im gęstość objętościowa mniejsza, tym izolacyjność większa. W zależności od średniej gęstości objętościowej w stanie suchym wyróżnia się następujące odmiany betonu komórkowego (produkowane przez polskich producentów); 400 (351÷450 kg/m3), 500 (451÷550 kg/m3), 600 (551÷650 kg/m3) oraz 700 (651÷750 kg/m3). Marka betonu komórkowego decyduje natomiast o możliwości zastosowania elementów w konstrukcji budynku i powinna być zgodna z określoną w projekcie. Każdej odmianie odpowiada więc odpowiednia marka (średnia wytrzymałość na ściskanie w stanie suchym [MPa]) i tak dla odmiany

400 równa jest 1,5, 2,0 i 3,0, dla odmiany 500 - 2,0, 3,0 i 4,0, dla odmiany 600 - 3,0, 4,0,

5,0 i 6,0, natomiast dla odmiany 700 - 5,0, 6,0 i 7,0.

Bloczki przeznaczone są do wykonywania ścian zewnętrznych i wewnętrznych (ściany nośne można wykonywać do wysokości 2÷3 kondygnacji). Płytki wykorzystuje się jako elementy uzupełniające, a inne nietypowe elementy drobnowymiarowe (w kształcie litery „U”, „L”) służą do wykonywania wieńców i nadproży). Do łączenia bloczków z betonu komórkowego nie powinny być stosowane tradycyjne zaprawy cementowe i cementowo-wapienne, ponieważ mają znacznie większy współczynnik przewodzenia ciepła niż bloczki z betonu komórkowego. W miejscu spoin tworzą się wówczas mostki termiczne. Chcąc wykorzystać dobrą termoizolacyjność betonu komórkowego do wznoszenia ścian należy stosować nowoczesne zaprawy ciepłochronne oraz zaprawy klejowe.

Na rynku dostępne są również produkty zagranicznych producentów, np.: „Ytong”, „Hebel”. Podobnie jak dla elementów ściennych z betonu zwykłego, i elementy z betonu komórkowego mają swoja odmianę z zastosowaniem wkładki styropianowej. Przykładem takich elementów są bloczki termoizolacyjne typu „Jugat”. Każdy z bloczków składa się z części konstrukcyjnej, którą stanowi bloczek z betonu komórkowego, z warstwy styropianu samogasnącego typu FS20 grubości 80 lub 100mm oraz z płytki z betonu komórkowego sklejonych zaprawą klejową i tworzących jednolitą trzywarstwową całość. Zastosowanie takich bloczków pozwala na uzyskanie ściany o niskim współczynniku przenikania ciepła z warstwą elewacyjną i konstrukcyjną z betonu komórkowego.

2.4. Elementy z betonu lekkiego z wypełniaczem styropianowym

Do produkcji elementów drobnowymiarowych stosuje się również betony lekkie w połączeniu z materiałem termoizolacyjnym (podobnie jak wcześniej opisane połączenie z betonem zwykłym). W tym przypadku nowością jest system budowlany „Felco”, który polega na zastosowaniu elementów bazujących na lekkim betonie o tej samej nazwie, w którym jest wypełniacz - styropian. Beton „Felco”,

w którym zamiast zwykłego kruszywa użyto granulatu styropianowego (średnica granulek 1÷6 mm), ma gęstość 800 kg/m3, współczynnik przewodności cieplnej λ = 0,18÷0,21 W/mK, wytrzymałość na ściskanie do 8,5 MPa. Ściany zewnętrzne wykonuje się z bloczków „Felco” z betonu o średniej wytrzymałości

na ściskanie 7,5 MPa oraz wkładu styropianowego. W systemie Felco istnieje możliwość wykonania budynku od ścian piwnic aż po wieńce. W każdym bloczku Felco zawarta jest wkładka styropianowa o grubości 13,5cm. Współczynnik k=0,278 W/m2 K.

2.5 Elementy z keramzytobetonu

Ściany z keramzytobetonu charakteryzują się niewielkim ciężarem oraz dobrymi właściwościami wytrzymałościowymi i cieplno-fizycznymi. Elementy z keramzytobetonu mają zastosowanie jako materiał izolacyjny, izolacyjno-konstrukcyjny a także jako sam konstrukcyjny. Najpopularniejsze są bloczki keramzytobetonowe do wznoszenia ścian jednorodnych oraz warstwowych oraz przewodów wentylacyjnych i kominowych. Wykonywane są bloczki do ścian konstrukcyjnych, działowych, osłonowych a także bloczki uzupełniające do ław fundamentowych. Z keramzytobetonu produkowane są również elementy z wkładką styropianową (np. system „Optiroc”, „Izoblok”).

Elementy z trocinobetonu

Pustaki z trocinobetonu, w którym jako dodatek stosuje się trociny, wytwarzane są na ogół w dwóch wersjach - izolacyjnej (odmiana 700, beton o gęstości obj. od 700 do 900 kg/m3) oraz konstrukcyjnej (odmiana 600, beton o gęstości obj. od 900 do 1200 kg/m3). Elementy takie mają więc dwojakie zastosowanie - jako elementy konstrukcyjne o niskiej wytrzymałości (właściwie do stosowania wyłącznie przy wysokości ściany równej jednej kondygnacji) lub elementy szalunkowe do wypełnienia betonem. Klasyfikując je znajdują się więc na pograniczu elementów konstrukcyjno-izolacyjnych i szalunkowych. Do ich produkcji używa się cementu portlandzkiego marki, trocin z drzew iglastych o zawartości pyłów ≤ 3%, wody i mineralizatora (siarczan glinu, wapno lasowane i chlorek wapnia). Komory pustaków można wypełniać materiałem izolacyjnym np. styropianem lub wełną mineralną. Pustaki przeznaczone są do wykonywania nośnych ścian zewnętrznych o wysokości jednej kondygnacji oraz w budynkach wielokondygnacyjnych jako osłonowe. Nie wolno ich stosować w miejscach bezpośrednio narażonych na działanie ognia lub temperatury, w pomieszczeniach o wilgotności względnej powietrza ≥ 75 % oraz obciążać dynamicznie.

Średnia wytrzymałość trocinobetonu na ściskanie wynosi - dla odmiany 700 min. 1,0 MPa, natomiast dla odmiany 600 min. 2,0 MPa.

3. Ekrany akustyczne

Ekrany akustyczne znajdują coraz to większe zastosowanie ze względu na konieczność ochrony przed hałasem budynków mieszkalnych wokół nowo budowanych ciągów komunikacyjnych.

|

|

|

|

|

|

Produkowane są na rynku ekrany akustyczne z elementów z betonu lekkiego. Dla tego materiału można wyróżnić elementy do wykonywania przeciwhałasowych ekranów dźwiękochłonno-izolacyjnych np. „Lusaflor”, służące do usytuowania przy autostradach, drogach, ulicach, torach kolejowych, lotniskach oraz innych obiektach emitujących hałas. Pełnią one rolę zarówno akustyczną, jak i urbanistyczną. Produkowane są z betonu lekkiego klasy LB 7,5. W murze elementy ustawiane są na fundamencie betonowym na przemian w

kierunku podłużnym i poprzecznym, bez użycia zaprawy. Po ustawieniu każdy element wypełniany jest żwirem w 75% oraz w 25% gruntem próchnicznym.

4. Elementy elewacyjne

Dostępne technologie prefabrykacji betonowej pozwalają wykonać elementy o dużej dokładności wymiarów ale również bogatej gamie faktur zewnętrznych i kolorów. Drobnowymiarowe elementy elewacyjne produkowane są z betonu zwykłego. Kolor elementu

uzyskiwany jest przez dodawanie pigmentów podczas mieszania betonu. Można również elewację wymalować po wymurowaniu. Oprócz pigmentów na kolor elementu wpływa również barwa kruszywa i cementu oraz inne stosowane dodatki oraz metoda formowania i dojrzewania. Trwałość koloru uzyskiwana jest przez stosowanie pigmentów na bazie tlenków metali o dużej odporności na działanie środowiska alkalicznego oraz promieniowania UV. Duży wpływ na wygląd elewacji ma faktura powierzchni zewnętrznej. Prefabrykaty mogą mieć powierzchnie gładką, nacinaną, żebrowaną, łupaną, szlifowaną lub polerowaną.

Produkowane na rynku są detale elewacyjne w postaci cokołów, gzymsów, parapetów i różnego rodzaju listew wykończeniowych.

5. Elementy kominowe

Przykładem takich elementów są trójwarstwowe, dwuścienne prefabrykaty ceramiczno-betonowe. Składają się one z prasowanych szamotowych profili wewnętrznych, z warstwy izolacyjnej z wełny mineralnej oraz z obudowy z pustaków keramzytobetonowych. Przewody kominowe wykonuje się jako konstrukcje samonośne, oddzielone od elementów nośnych budynku. Pustaki obudowy łączone są na wysokości prętami zbrojeniowymi wprowadzanymi do kanałów montażowych a kanały te wypełniane są potem zaprawą cementową.

6. Kostka brukowa

Kostka brukowa, jak wiadomo, jest prefabrykowanym elementem budowlanym wykonanym

z betonu niezbrojnego metodą wibrowania lub wibroprasowania, przeznaczonym do budowy nawierzchni drogowych, placów, parkingów, podjazdów, ciągów ruchu pieszego, hal fabrycznych oraz dróg i pasaży w obiektach sportowych i rekreacyjnych. Zalety kostki, takie jak duża trwałość nawierzchni, możliwość przenoszenia dużych obciążeń, odporność na zmienne warunki klimatyczne, możliwość łatwego remontu nawierzchni oraz tworzenia dowolnej jej kolorystyki, a także łatwość utrzymania eksploatacyjnego spowodowały gwałtowny rozwój stosowania tego typu nawierzchni.

Kostka wibroprasowana

W stosowanych urządzeniach zagęszczanie mieszanki betonowej w pierwszej fazie odbywa się przez wibrowanie objętościowe z dociskiem pasywnym lub aktywnym. Podczas wibroprasowania parametry drgań i ciśnienia pracującego powinny być dostosowane do składu mieszanki betonowej. Maksymalne ciśnienie prasujące wynosi 0,1 MPa. Kostki brukowe mogą być produkowane jako jednowarstwowe lub dwuwarstwowe. Jednowarstwowe wykonywane są z jednego rodzaju betonu. Z tego też względu produkowane są szybciej niż dwuwarstwowe. Ich wadą jest jednak konieczność stosowania drobniejszego kruszywa do betonu, nieco większej ilości cementu, duże zużycie barwnika, gdyż zachodzi konieczność barwienia całej masy betonu i gorszy wygląd górnej powierzchni elementu. W kostkach brukowych dwuwarstwowych dolne warstwy wykonane są z betonu zawierającego kruszywo grubszych frakcji, a górne - frakcje drobniejsze. Intensywnemu barwieniu poddawana jest tylko warstwa grubości 8do10 mm, natomiast do betonu dolnej warstwy dodaje się niewielkie ilości barwnika w stosunku do cementu i może być on gorszej jakości. Kostka brukowa w technologii wibroprasowania może być wykonywana wg trzech metod - dwóch stacjonarnych i przejezdnej.

Pierwsza metoda stacjonarna polega na tym, że rozformowane na palecie produkcyjnej kostki brukowe usuwane są wraz z paletą z zasięgu pracy wibroprasy, a wytworzona w następnym cyklu formowania warstwa kostek rozformowywana jest na następnej palecie. Druga metoda stacjonarna polega na tym, iż na palecie produkcyjnej rozformowywana jest pierwsza warstwa wyrobów, na której w następnym cyklu - rozformowywana jest następna warstwa wyprodukowanych kostek, na drugiej warstwie trzecia, na trzeciej czwarta itd. aż do wysokości ograniczonej zdolnością produkcyjną maszyny.

Metoda przejezdna produkcji polega na tym, że wibroprasa przemieszcza się po szynach lub przestawia się ruchem kroczącym nad ułożonymi na powierzchni terenu paletami

produkcyjnymi rozformowując na każdej z nich warstwę kostki brukowej.

Podstawowym warunkiem technologicznym w produkcji kostek brukowych jest przestrzeganie ogólnych zasad technologii betonu. W celu uzyskania wyrobów o dużej wytrzymałości na ściskanie, małej nasiąkliwości i ścieralności, dużej odporności na działanie mrozu i środków odladzających, dużej odporności na korozję chemiczną oraz estetycznym wyglądzie muszą być przestrzegane liczne zasady tj. wytrzymałość normowa stosowanych cementów powinna być jak najwyższa i powinny one charakteryzować się wysoką dynamiką narastania wytrzymałości początkowej na ściskanie. Należy więc stosować cementy czyste bez dodatków, o najjaśniejszej barwie (maksymalna ilość cementu w 1 m3 mieszanki betonowej nie powinna przekraczać 450 kg), a stosowane kruszywa powinny być marki min. 30 o frakcjach do 9 mm, o krępym kształcie i porowatej powierzchni, a stos okruchowy powinien być tak dobrany, aby suma jego jamistości i wodożądności była najmniejsza. W celu uzyskania lepszej urabialności mieszanki betonowej wskazane jest użycie plastyfikatorów.

Stosowane do barwienia betonu pigmenty powinny być materiałami nieorganicznymi, trwałymi i odpornymi na działanie czynników atmosferycznych. Dodatki mineralne powinny

zwiększać urabialność mieszaki betonowej, zmniejszać porowatość betonu, zwiększać jego wytrzymałość. Konieczne jest stosowanie mieszarek betonowych o pracy wymuszonej, w celu lepszej homogenizacji mieszanek betonowych zwłaszcza z barwnikami wskazane jest użycie mieszadeł planetarnych. W celu właściwego rozprowadzenia barwników proszkowych

lub w postaci granulatu należy dozować je do mieszanki kruszynowej i mieszać ok. 40 s, a następnie dodawać cement, dodatki mineralne, plastyfikatory i wodę. Czas mieszania może dochodzić do 4 minut. W zależności od wydajności maszyny formującej należy stosować

urządzenia mieszające zapewniające stałą pracę wibroprasy przy nie zmienionej w czasie konsystencji mieszanki betonowej.

Poprawa jakości i uszlachetnianie

W zachodniej Europie do wytwarzania kostki brukowej powszechnie stosowane są pyły dymnicowe ze spalania węgla dzięki czemu produkcja jest bardziej efektywna, a wyrób

ma lepsze własności. W wyniku zastosowania pyłów dymnicowych uzyskuje się lepsze

zagęszczenie mieszanki betonowej. W efekcie beton staje się bardziej szczelny niż uzyskiwany obecnie, w którego składzie brakuje frakcji piasku drobniejszego niż 0,25 mm, ponieważ nie występuje ona w pokładach dostępnych w Polsce. Tę lukę wypełniają pyły. Składniki betonowe stosowane obecnie to: cement P-50, płukane i przesiewane kruszywo (piasek, żwir i grys), barwniki w postaci granulatu i proszku, plastyfikatory oraz domieszki zwiększające wytrzymałość betonu oraz intensywność barwy. Komputerowe sterowanie surowcami jest połączone z urządzeniami do pomiaru ich wilgotności. Podstawowe kolory kostki brukowej to: szary, grafitowy, jasnoczerwony, ciemnoczerwony, żółty i brązowy.

Płukanie, młotkowanie i śrubowanie to najpopularniejsze nowoczesne metody uszlachetniania kostki brukowej. Celem każdej z nich jest zastąpienie gładkiej i zamkniętej powierzchni kostki strukturą bardziej atrakcyjną optycznie i funkcjonalnie. W wyniku uszlachetniania kruszywo znajdujące się w warstwie licowej zostaje nie tylko uwidocznione ale również otwarte. Powstały w ten sposób efekt można dodatkowo wzmocnić przez dodanie kruszyw o intensywnej barwie. Uszlachetniona kostka, oprócz efektownego wyglądu, uzyskuje chropowatą powierzchnię o dobrej przyczepności.

Płukanie kostki odbywa się bezpośrednio w cyklu produkcyjnym. Urządzenie chwyta

przejeżdżającą paletę, unosi ją i za pomocą systemu dysz spryskuje kostki wodą. W ten

sposób z ich lica zostają usunięte najdrobniejsze cząstki i powstaje charakterystyczna chropowata struktura z uwidocznionymi ziarnami kruszywa. Woda użyta w procesie płukania

musi zostać oczyszczona i ponownie wprowadzona do obiegu.

Młotkowanie odbywa się z zastosowaniem taśmowej maszyny młotkującej. Podczas procesu uszlachetniania system młotków uderza z dużą częstotliwością w kostkę. Głębokość młotkowania zależy od zmiany częstotliwości pracy młotków. Podczas młotkowania z tzw.

fazą, obróbce poddana jest jedynie wierzchnia strona kostki, a jej krawędzie pozostają nienaruszone.

Śrutowanie natomiast polega na bombardowaniu kostki brukowej stalowym ścierniwem.

Kostka przed śrutowaniem i młotkowaniem powinna dojrzewać 3÷5 dni. Z doświadczeń

producentów wynika, że najlepsze rezultaty uzyskuje się po pięciodniowym sezonowaniu

produktów. W wyniku śrutowania czy młotkowania nie stwierdzono pogorszenia parametrów

kostki, takich jak nasiąkliwość i odporność na sól.

Dodatki chemiczne, ułatwiają przygotowanie betonu i polepszają jakość gotowych elementów. Używając tylko niewielkiej ilości dodatków, mniej niż 5% w stosunku

do wagi cementu, można kształtować właściwości tego „kamienia”. Najważniejszym warunkiem uzyskania szczelnego betonu jest utrzymanie jak najmniejszej ilości wody w stosunku do cementu. Pozwoli na to zastosowanie plastyfikatorów lub upłynniaczy. Dzięki

dodaniu tych środków można zaoszczędzić do 15% wody, a wyprodukowany beton nie straci swojej urabialności i plastyczności. W celu poprawienia odporności betonu na działanie

mrozu stosuje się domieszki powodujące powstanie porów w betonie. Te rozpuszczalne w

wodzie detergenty pochodzenia żywicznego lub syntetycznego tworzą w świeżym betonie

stabilną pianę. Podczas tężenia powstaje cały system równomiernie rozmieszczonych drobnych, okrągłych porów powietrza. Spełniają one rolę ,,dodatkowych pomieszczeń” dla zamarzającej wody. Pory te są bardzo drobne i hydrofobowe, dlatego też woda nie może się w

nie dostać.

Wyroby

Najstarsze wzory kostek to ,,Uni-stone” i ,,Behaton”. Ta druga znana na rynku pod nazwą ,,Podwójne T” lub ,,TT”, produkowane są zresztą po dzień dzisiejszy. Dzięki swoim właściwościom okazały się przydatne do stosowania na nawierzchniach przemysłowych. Kostki te charakteryzują się dużą wytrzymałością na ściskanie ok. 50 MPa, nasiąkliwością < 4%, mrozoodpornością rzędu F125 oraz ścieralnością na tarczy „Boehmego” od 4,5 do 3,5mm w zależności od grubości kostki. Ich wzajemne zazębianie się dzięki przemyślnemu ukształtowaniu powierzchni bocznych powoduje, iż po zasypaniu piaskiem wypełniającym spoiny pomiędzy sąsiadującymi kostkami, zespalają się one w „monolityczną” nawierzchnię.

Początkowo produkowano wyłącznie kostki brukowe grubości 60 i 80mm. Z kostek cieńszych układano chodniki, natomiast z grubszych drogi i nawierzchnie o dużych obciążeniach. Kolejną innowacją są tzw. kostki bez fazy. Nawierzchnia bez wyraźnych rowków na stykach znakomicie nadaje się na ścieżki rowerowe czy parkingi przed centrami handlowymi, gdzie używa się wózków na zakupy.

Kostka rustykalna (rys. poniżej) ma imitować ręcznie układany stary bruk, przypominać

naturalny kamień harmonizujący szczególnie z historyczną architekturą. Parametry kostki, podobne jak w poprzednich przypadkach, to: wytrzymałość na ściskanie badana na całych kostkach 50 MPa, nasiąkliwość ≤ 4%, mrozoodporność F150.

Układ i widok gotowej nawierzchni z kostki rustykalnej

Stworzenie wrażenia bruku miejskiego jest również możliwe dzięki tzw. kostce bez fazy,

natomiast ze strukturalną powierzchnią Powierzchnię łupka czy też granitu uzyskuje

się dzięki procesowi frezowania płytki stemplowej, kontrolowanego komputerowo.

kostka ekologiczna

Kolejny rodzaj to kostka ekologiczna. Pojęcie to dotyczy ogólnie kostki odwadniającej

oraz ażurowej. Stosuje się ją tam gdzie brak jest systemów odwadniających lub gdzie zachodzi konieczność oszczędności na systemie odwadniającym. Kostka odwadniająca

charakteryzuje się najczęściej szeroką spoiną (6÷10 mm) lub wycięciem.

Drugim przykładem kostki „eko” jest kostka ażurowa z otworami w środku lub jeszcze

szerszymi spoinami dochodzącymi do 30 mm - rys. poniżej. Zapewniona jest wówczas

powierzchnia odwadniająca - 15÷20%. Elementy ażurowe oprócz zastosowania do wykonywania nawierzchni chodników znajdują również zastosowanie w realizacjach konstrukcji ogrodzeń (rys. poniżej).

Elementy ogrodzeniowe wykonywane z płyt ażurowych

Zastosowanie kostki ekologicznej umożliwia uzyskanie nawierzchni przepuszczających wodę, czyli przesiąkliwych.

Nawierzchnie ekologiczne mogą występować w kilku odmianach - jako elementy drenujące

(działają podobnie jak kanalizacja umożliwiając szybki odbiór wód opadowych), kostki przepuszczalne (dzięki porowatej strukturze działają jak filtr i umożliwiają przenikanie wody do podłoża), kostki o szerokich fugach (przepuszczają wodę dzięki szerszym odstępom pomiędzy kostkami) lub kostki trawiaste.

7. Przykłady linii produkcyjnych

Linia produkcyjna stanowi zespół stanowisk roboczych, ręcznych lub zmechanizowanych zgrupowanych wg kolejności procesu produkcyjnego wykonywanego wyrobu. Poszczególne operacje technologiczne powinny być zsynchronizowane. Realizacja poszczególnych operacji i ruch wyrobu między stanowiskami odbywa się zazwyczaj w jednym kierunku lub w obiegu zamkniętym. Zorganizowanie linii produkcyjnej powinno być poprzedzone obliczeniami w celu doboru liczby i rodzaju stanowisk roboczych oraz analizą ekonomiczną opłacalności. Cecha charakterystyczną linii produkcyjnej - w odróżnieniu od pracy na stanowisku uniwersalnym - jest to, że każda operacja lub ich grupa wykonywane są na osobnych stanowiskach.

W przypadku produkcji wibroprasowanych drobnowymiarowych elementów betonowych stanowiskiem ustalającym rytm produkcyjny jest urządzenie formujące - wibroprasa.

W zależności od wielkości powierzchni terenu, na którym ma być zorganizowana produkcja, jego kształtu, charakteru pracy linii, środków transportu, środków obudowy, sposobu innych działań technologicznych itd., wzajemne usytuowanie względem siebie poszczególnych stanowisk roboczych może być różne.

7.1 Linia produkcyjna NR1 - Pustaki ścienne

Pustaki ścienne formowane są na wibroprasie z założoną formą na paletach drewnianych. Palety stanowią konstrukcję w kształcie ceownika. Każdą następną paletę można postawić na palecie poprzedniej. Mieszanka betonowa dowożona jest w pojemniku wózkiem widłowym, z którego przesypywana jest do zasobnika. Rozformowane elementy przesuwane są na palecie pod czyszczącą je szczotkę a następnie sztaplowane na urządzeniu. Pakiet elementów na paletach przewożony jest wózkiem widłowym na miejsce dojrzewania, skąd po osiągnięciu przez beton odpowiedniej wytrzymałości transportowany jest tym samym wózkiem na stanowisko, gdzie następuje rozsztaplowanie palet na ciąg podający. Zdjęte ręcznie z palet pustaki zostają przeniesione Demagiem poruszającym się po wysięgniku na palety transportowe, na których wózkiem widłowym zostają przewiezione do magazynu wyrobów gotowych. Puste palety produkcyjne przepychane są dalej na ciągu podającym pod szczotkę czyszczącą, a następnie do wibroprasy. Sterowanie urządzeniem odbywa się z pulpitu, obok którego zainstalowana jest pompa hydrauliczna.

7.2 Linia produkcyjna NR2 - Kostka brukowa

Kostka brukowa formowana jest na wibroprasie na paletach drewnianych w kształcie dwuteownika. Każdą następną paletę można postawić na palecie poprzedniej bez uszkodzenia znajdujących się na niej elementów. Mieszanka betonowa dowożona jest w pojemniku wózkiem widłowym, z którego przesypywana jest do zasobnika. Rozformowane elementy przesuwane są na palecie pod czyszczącą je szczotkę. Pakiet elementów na paletach produkcyjnych przewożony jest wózkiem widłowym na miejsce dojrzewania, skąd po osiągnięciu przez kostki odpowiedniej wytrzymałości przewożony jest tym samym wózkiem na stanowisko. Tam następuje rozsztaplowanie palet na ciąg przesuwający, na którym przemieszczane są w zasięg działania urządzenia, którym kostki zdejmowane są z palet produkcyjnych i przenoszone na płytowy ciąg odbiorczy, skąd wózkiem widłowym zaopatrzonym w urządzenie chwytakowe bez wiązania i foliowania przewożone są do magazynu wyrobów gotowych. Opróżnione z elementów palety czyszczone są szczotką i ciągiem powrotnym przemieszczają się na ciąg produkcyjny. Sterowanie wszystkimi urządzeniami odbywa się z pulpitu. Zasilanie hydrauliczne dostarczają pompy hydrauliczne.

7.3. Linia produkcyjna NR3 - Kostka brukowa

W tym wypadku linia produkcji kostek brukowych połączona jest z linią produkującą mieszankę betonową. Kruszywo ze zbiorników operacyjnych jest podawane na przenośnik taśmowy, który przemieszcza je do kubła zasypowego betoniarki. Ilość odważonego kruszywa jest określona czasem pracy przenośników taśmowych znajdujących się pod zbiornikami kruszyw. Kubeł zasypowy podnosi odważone porcje kruszywa podając je do mieszarki znajdującej się nad wibroprasą. Następnie dozowany jest cement podawany również przenośnikiem ślimakowym magazynowany z silosu cementu. Podawanie mieszanki betonowej do wibroprasy odbywa się grawitacyjnie.

W omawianym rozwiązaniu kostki brukowe produkowane są na paletach płaskich. Są one przemieszczane przenośnikiem łańcuchowym do sztaplarki, czyli windy podnoszącej, skąd platformą transportową przemieszczane są do dojrzewalni. Dojrzewalnię stanowi 10 tuneli. W każdym z nich może być 20 stosów palet. Po osiągnięciu przez beton określonej wytrzymałości tą samą platformą transportową poszczególne stosy palet są przewożone do stanowiska rozsztaplowania, gdzie poszczególne palety są przemieszczane łańcuchowym przenośnikiem powrotnym w zasięg działania urządzenia, którym kostki są zdejmowane z palet produkcyjnych i przenoszone na płytowy ciąg odbiorczy, którym po ustawieniu pakietów przemieszczane są do magazynu wyrobów gotowych. Palety produkcyjne są czyszczone obrotową szczotką i dalej przemieszczane. Po zmianie kierunku przemieszczania palety, są obracane o 180° na urządzeniu obracającym i po następnej zmianie kierunku przesuwu trafiają do wibroprasy. Linia produkcyjna sterowana jest ze stanowiska sterującego, pompy hydrauliczne zaś w celu wyciszenia ich pracy znajdują się w pomieszczeniu zamkniętym. Również wibroprasa jest wyciszana - obudowana elementami dźwiękochłonnymi. W hali znajduje się ponadto podręczny warsztat oraz magazyn form.

7.4 Linia produkcyjna NR4 - Elementy betonowe

Praca na prezentowanej linii jest w pełni zautomatyzowana. Elementy betonowe produkowane są na płaskich paletach o standardowym wymiarze 1400x950mm. Minimalna wysokość produkowanych elementów 50mm, maksymalna 500mm. Z betonowni mieszanka betonowa podawana jest do wibroprasy podwieszonymi przenośnikami kubłowymi. Układ tych przenośników pozwala na dostarczenie do odpowiednich zbiorników betonu na warstwę konstrukcyjną oraz na warstwę wierzchnią. Transport uformowanych na paletach elementów odbywa się przenośnikiem łańcuchowym. Na drodze tego przenośnika znajduje się stanowisko eliminacji źle uformowanych elementów, na którym paleta jest usuwana z zasięgu działania przenośnika łańcuchowego, a przemieszczające się na nim dalej elementy są czyszczone obrotową szczotką. Dalej palety są spiętrzane na sztaplarce, skąd za pomocą wózka widłowego na platformie transportowane są do dojrzewalni. Po uzyskaniu przez elementy odpowiedniej wytrzymałości są one zabierane z dojrzewalni tym samym wózkiem na platformie i przewożone na stanowisko rozsztaplowania. Po rozsztaplowaniu pojedyncze palety przemieszczają się na ciągu powrotnym. Elementy zdjęte za pomocą urządzenia pakietującego są nim przemieszczane na przenośnik płytowy. Pakiety gotowych wyrobów na przenośniku płytowym transportowane są w zasięg działania urządzenia pakującego. Po zmianie kierunku przemieszczania związane pakiety gotowych elementów transportowane są (zazwyczaj wózkami i chwytakami) do magazynu wyrobów gotowych.

Pakiety mogą być wiązane za pomocą stalowych taśm lub drutu o przekroju prostokątnym. Pakiety gotowych elementów nie spoczywają na pakietach transportowych. Puste pakiety są czyszczone szczotką obrotową, a następnie po zmianie kierunku przemieszczania są obracane o 180° na obrotnicy palet i mogą być dalej przemieszczane po poprzecznym przenośniku transportowym lub zasztaplowane na sztaplarce. Z urządzenia tego są podawane na przenośnik transportowy. W celu zapewnienia ciągłości dostaw pustych palet linia jest wyposażona w dodatkowy skład buforowy palet. Przemieszczająca się po poprzecznym przenośniku transportowym paleta powtórnie zmienia kierunek przesuwu i w ten sposób znajduje się na linii pracy urządzenia wibroprasującego. Przed przesunięciem jej do wibroprasy przechodzi pod urządzeniem smarującym. Gdzie jest pokrywana środkiem impregnującym, a jednocześnie antyadhezyjnym. Obsługa wibroprasy oraz innych urządzeń linii produkcyjnej sterowana jest z bloku sterowniczego.

7.5 Linia produkcyjna NR5 - Elementy betonowe

Elementy betonowe produkowane są na płaskich paletach. Mieszanka betonowa dowożona jest podwieszonymi przenośnikami kubłowymi do zasobnika wibroprasy. Transport uformowanych na paletach elementów odbywa się na przenośniku. Na drodze tego przenośnika znajduje się obrotowa szczotka czyszcząca przejeżdżające pod nią elementy. Przenośnik ma określoną długość, którą muszą zająć palety ze znajdującymi się na nich elementami. Po całkowitym wypełnieniu przenośnika wszystkie palety są zabierane suwnicą mostową za pomocą kleszczowego chwytaka i transportowane po torze suwnicy na miejsce dojrzewania.

Palety z elementami są stawiane bezpośrednio na elementach poprzednich palet. Maksymalna rozpiętość suwnicy dochodzi do 23m, a jej udźwig do 8000kg. Maksymalna liczba warstw palet kostki brukowej - 12, bloczków fundamentowych - 6-8. Dojrzewające w tych warunkach elementy po uzyskaniu odpowiedniej wytrzymałości są przemieszczane suwnicą na ciąg powrotny i w zasięg urządzenia pakietującego. Zdjęte tym urządzeniem elementy są układane na paletach transportowych. Palety gotowych wyrobów są spinane taśmami lub foliowane i przenośnikiem rolkowym przetaczane do magazynu wyrobów gotowych, gdzie układane są w stosy wózkami widłowymi. Puste palety po zmianie kierunku przemieszczania są obracane o 180° na obrotnicy i czyszczone, a następnie przemieszczane na linię pracy wibroprasy. W tym miejscu może być buforowy magazyn palet na wypadek zakłócenia pracy na linii zdejmowania gotowych wyrobów. Niezależnie od ciągu transportowego i powrotnego między tymi ciągami znajdują się stanowiska, na których mogą być czasowo składowane na paletach zarówno świeże, jak i gotowe elementy. Stanowisko to może być wykorzystane w przypadku zakłóceń w produkcji.

Palety transportowe i palety produkcyjne są dowożone do określonych miejsc wózkami widłowymi. Sterowanie pracą wibroprasy oraz urządzenia pakietującego odbywa się z różnych stanowisk

7.6 Linia produkcyjna NR6 - Kostki brukowe

Kruszywo do produkcji betonu dowożone jest transportem samochodowym i magazynowane w magazynie kruszyw. Nad otwory wysypowe przemieszczane jest łopatą mechaniczną. Cement transportowany jest samochodem i magazynowany w silosie. Produkcja mieszanki betonowej odbywa się w mieszarce, skąd transportem podwieszonym przekazywana jest do zbiorników operacyjnych wibropras. Kostki brukowe formowane są na płaskich drewnianych paletach. Przesuwane na ciągu rolkowym palety są sztaplowane w sztaplarce, skąd zabierane są przez wózek poruszający się po torze szynowym, którego przedłużeniem są szyny na przesuwnicy. Zesztaplowane na wózku palety są przemieszczane przesuwnicą do dojrzewalni wyrobów, gdzie są przekładane na znajdujące się tam konstrukcje wsporcze. Po uzyskaniu przez beton wytrzymałości transportowej palety z elementami są zabierane na wózek i przesuwnicą przewożone do urządzenia rozsztaplającego. Urządzenie to przekazuje pojedyncze palety na ciąg rolkowy, a następnie są one przemieszczane pod urządzenie zdejmujące kostki z palet i podające je na ciąg odbiorczy. Gotowe kostki są tu wiązane drutem, a następnie zabierane urządzeniem chwytakowym bez palet transportowych i transportowane za pomocą suwnicy bramowej do magazynu wyrobów gotowych. Podobnym urządzeniem chwytakowym zawieszonym na suwnicy bramowej pakiety kostek ładowane są na samochody, którymi wywożone są z terenu wytwórni. Puste palety po zdjęciu z nich kostek są mechanicznie czyszczone, układane jedna na drugą i w postaci takiego pakietu transportowane do zasobnika palet maszyny formującej.

7.7 Linia technologiczna (firmy „Zenith”) produkcji kostki brukowej w

ZPB „Kaczmarek” S.A.

Cały proces produkcji z zakładzie jest zautomatyzowany i kontrolowany począwszy od przyjęcia surowców. Każdą dostawę rejestruje się w komputerze, a następnie kieruje się surowce do odpowiednich zbiorników. Na cement przewidziano cztery silosy, a na kruszywo dwanaście o łącznej pojemności 1500t (sześć silosów zawiera kruszywo na warstwę konstrukcyjną kostki brukowej i sześć na warstwę wierzchnią). Plastyfikatory znajdują się w czterech pojemnikach, a barwniki w sześciu (w tylu podstawowych kolorach można produkować wyroby). Jeśli po badaniu okazuje się, że dostarczone kruszywo nie jest zbyt mokre - wsypuje się je do silosów. W przeciwnym razie trafia na plac magazynowy.

O ilości poszczególnych surowców w silosach informują sondy ultradźwiękowe. Pod wszystkimi silosami z kruszywem znajduje się taśmociąg ważący. Odważone partie kruszywa transportowane są przenośnikiem kubełkowym do mieszarki, a następnie dozowane są pozostałe składniki świeżej mieszanki betonowej. Oddzielnie odbywa się przygotowanie betonu na warstwę konstrukcyjną i na warstwę wierzchnią wyrobów. Na silosach surowców i mieszarkach betonu znajdują się również urządzenia badające ich wilgotność. Ilość wody zarobowej, aby mieszanka betonowa była jednorodna, jest ustalana i dozowana automatycznie. Również automatycznie ustawiany jest ruch szuflady i wysokość stempla maszyny formującej, która w ciągu 8h pracy przerabia ok. 250t betonu.

Wyroby są formowane na paletach, na których dojrzewają po ustawieniu w specjalnych regałach. Po każdym cyklu produkcyjnym palety są czyszczone, smarowane środkiem konserwującym drewno i odwracane na drugą stronę.

Wyroby gotowe znajdujące się na paletach produkcyjnych przekazywane są do urządzenia pakującego. Wyroby opasywane są w poziomie taśmą z tworzywa sztucznego, a następnie zdejmowane z taśmociągu i opasywane zarówno w pionie, jak i w poziomie za pomocą taśmy stalowej.

8. Zmiany systemu oceny betonowej kostki brukowej zgodnie ze standardami europejskimi

Przystąpienie Polski do UE przyniosło w konsekwencji konieczność przyjęcia nowych standardów produkcji. Wprowadzona w 2004r. Norma PN-EN 1338(U) przynosi nie tylko zmiany w kryteriach oceny kostki brukowej, ale również nowe procedury badawcze.

Jeśli chodzi o zasadnicze kierunki oceny kostki brukowej to, w ogólnym podejściu, norm europejska nie wprowadza istotnych zmian. Nadal ocenie podlegają takie parametry, jak:

Wymiary nominalne wyrobów

Właściwości estetyczne

Parametry mechaniczne (wytrzymałość, ścieralność, itp.)

Trwałość wyrobów w warunkach zewnętrznych

Jednak dla większości z nich zaszły zmiany jeśli chodzi o poziomy odniesienia poszczególnych właściwości oraz procedury badawcze związane z ich oceną. Aby wstępnie porównać zakres badań cech wyrobów przewidywanych w dotychczasowych dokumentach i wymaganych przez normy europejskie dokonano ich zestawienia w tabeli 1.(folia).

W najmniejszym stopniu zmianie uległa ocena liniowych kostek brukowych. Nadal kontrolowana jest długość, szerokość i grubość kostki i porównywana z wielkościami nominalnymi deklarowanymi przez producenta. Nieznacznie zaostrzone zostały jednak kryteria, co pokazuje tabela 2.(folia).

Dotychczasowe procedury oceny wyglądu zewnętrznego przewidywały badanie całej kostki brukowej: zarówno jej strony licowej i ścian oraz krawędzi bocznych. Wytyczne określały cały szereg granicznych parametrów jakim powinien odpowiadać pojedynczy wyrób. Ponadto ze względu na właściwości estetyczne wymagania aprobaty technicznej wydzielały gatunek 1 i gatunek 2 produkowanych kostek. Norma europejska jest pod tym względem odmienna. Zasadniczej ocenie podlega tutaj powierzchnia licowa badanego wyrobu oraz stan krawędzi przylicowych. Również zastosowana procedura badawcza różni się od dotychczasowej. Na początku sprawdza się każdą kostkę z osobna pod kątem rozwarstwienia, a następnie wszystkie badane elementy układane są razem tak aby tworzyły w przybliżeniu kwadratowy fragment próbnej nawierzchni. Dopiero wtedy dokonuje się oględzin z odległości ok. 2m od każdego boku kwadratu, zapisując każdą kostkę posiadającą rysy lub odpryski. Zgodnie z wymaganiami normy europejskiej powierzchnia licowa żadnej z badanych kostek nie powinna wykazywać defektów takich jak rysy czy odpryski, w sprawie wykwitów norma mówi, że nie mają szkodliwego wpływu na właściwości użytkowe kostek i nie są uważane za istotne. W badaniach cech estetycznych kostki brukowej zupełnie pomijane są wszystkie ściany, krawędzie boczne i spodnie, jako niewidoczne podczas normalnej eksploatacji nawierzchni.

Istotne zmiany wprowadziła nowa norma w ocenie mechanicznych cech kostek, np. inny sposób oceny wytrzymałości. Dotychczas do udzielenia aprobaty technicznej wymagane było określenie wytrzymałości na ściskanie, badane poprzez odpowiednie prostokątne płyty dociskowe o powierzchniach zależnych od grubości nominalnej kostek (Rys.1 - folia). jednocześnie przewidywano dwie klasy wytrzymałości: klasa „50” (Rg≥50MPa) i klasa „35” (Rg≥35MPa). Natomiast omawiana norma przewiduje dla kostek brukowych badanie wytrzymałości na rozciąganie przy rozłupywaniu. Schemat układu badawczego przedstawia Rys.2. Oceny rozłupywania dokonuje się na próbkach uprzednio nasączonych wodą przez okres 24±3 godziny, podczas gdy stara norma nakazywała badać próbki w stanie powietrzno-suchym. Jako graniczne parametry wytrzymałości badanych kostek przyjęte zostały dwa kryteria stosowane łącznie:

Wytrzymałość charakterystyczna na rozciąganie przy rozłupywaniu nie może być mniejsza niż 3,6 MPa

Żaden pojedynczy wynik nie powinien być mniejszy niż 2,9 MPa, a obciążenie niszczące nie może być mniejsze niż 250 N/mm długości rozłupywania.

Drugą cechą z grupy właściwości mechanicznych jest ścieralność. Według standardów krajowych oznaczono ją przy pomocy tarczy Boehmego (Rys.3 - folia). przygotowanie próbek do badania ścieralności metodą Boehmego, jak również samo wykonanie oznaczenia., nie uległy zmianie. Inny jest natomiast sposób podawania wyników i poziomy ich odniesienia. Zalecenia krajowe wymagały podawania straty wysokości w mm, natomiast norma europejska jajko wynik badania przyjmuje ubytek objętości badanej próbki podany w 1000mm3 na 5000mm2 badanej powierzchni. Omawiana norma wprowadza także drugą metodę badania ścieralności - tzw. metodę szerokiej tarczy ściernej. Schemat układu pomiarowego przedstawia Rys.4 - folia. Jako wynik pomiaru przyjmuje się szerokość w środku rowka powstałego w wyniku ścierania - odcinek AB na Rys.5 - folia, zmierzoną z dokładnością do 0,1mm. Jest to badanie, w którym wykorzystuje się wzorcowanie przyrządu (po każdych 400 wykonanych oznaczeniach) a końcowy wynik jest korygowany przez wartość wzorcową.

Trzecią cechą mechaniczną badaną dla kostek jest szorstkość powierzchni odpowiadająca za odporność na poślizg. Jeżeli chodzi o metodykę badania to nie ma tutaj różnicy pomiędzy dotychczasowymi przepisami a tym co wprowadza nowa norma. Zmienił się natomiast sposób deklarowania wielkości badanej. Zalecenia udzielania Aprobat technicznych dla kostki brukowej wyznaczały wartość graniczną wskaźnika szorstkości na poziomie nie mniejszym niż 50. norma europejska nie podaje w tym przypadku ścisłej granicy, lecz zadeklarowanie minimalnej wartości odporności na poślizg pozostawia producentowi.

Literatura

Materiały reklamowe „TeknoAmerBlok”

Materiały Budowlane, Nr3'97, str.37 - 40

Materiały Budowlane, Nr11'97, str. 70 - 71

Materiały konferencyjne, Grzegorz Łój - „Zmiany systemu oceny kostki brukowej zgodnie ze standardami europejskimi”.

Strony internetowe różnych producentów betonowych wyrobów prefabrykowanych.

Szukasz gotowej pracy ?

To pewna droga do poważnych kłopotów.

Plagiat jest przestępstwem !

Nie ryzykuj ! Nie warto !

Powierz swoje sprawy profesjonalistom.

- 2 -

Wyszukiwarka