Nieniszczące metody badania materiałów

Do nieniszczących metod badania materiałów należą:

defektoskopia magnetyczna

defektoskopia elektryczna

defektoskopia ultradźwiękowa

Ze względu na rodzaj przeprowadzanego ćwiczenia ograniczę się do opisania defektoskopii ultradźwiękowej.

Defektoskopia ultradźwiękowa

Własności fal ultradźwiękowych

Ultradźwiękami nazywamy drgania sprężyste o częstotliwościach powyżej 16-20 kHz. Rozchodzą się one we wszystkich ośrodkach materialnych. Fale te uginają się na przeszkodach, załamują, odbijają, można je skupiać w postaci wąskich wiązek i dlatego też wykorzystuje się je do:

wykrywania wad materiałów i wyrobów,

pomiarów grubości,

wyznaczania stałych sprężystości materiałów.

Rodzaje fal ultradźwiękowych

W ośrodkach stałych mogą się rozchodzić różne fale ultradźwiękowe. Rodzaj ich zależy od:

sposobu pobudzenia,

kształtu ciała stałego,

wymiarów ośrodka w stosunku do długości fali.

W określonych warunkach może powstać jednocześnie kilka różnych fal. Do najczęściej

spotykanych zaliczamy fale: podłużne (symbol „L”), poprzeczne (symbol „T”), dylatacji, giętne, skrętne, powierzchniowe, Lamba , Love'a.

Prędkość fal ultradźwiękowych w ciałach stałych.

W gazach i cieczach rozchodzą się tylko fale podłużne, a więc wystarczy podać tylko ich prędkość, natomiast w ciałach stałych każdy możliwy rodzaj fal posiada inną prędkość. Prędkości tych fal zależą od właściwości sprężystych ośrodka. Średnie prędkości fal ultradźwiękowych wynoszą:

w gazach ok. 350m/s

w cieczach ok. 1500m/s

w ciałach stałych ok. 5000m/s

Wytwarzanie fal ultradźwiękowych

Fale ultradźwiękowe wytwarzamy przy pomocy przetworników ultradźwiękowych. Przetwornik ultradźwiękowy jest to urządzenie zamieniające energię drgań elektrycznych wysokiej częstotliwości w energię drgań mechanicznych. Przetworniki takie najlepiej działają przy częstotliwości rezonansowej.

W zakresie fal ultradźwiękowych stosowane są dwa rodzaje przetworników:

magnetostrykcyjne, stosowane dla f=100÷200 kHz

piezoelektryczne, stosowane przy wyższych częstotliwościach

Polem ultradźwiękowym nazywamy obszar ośrodka, w którym rozchodzą się fale ultradźwiękowe.

Metody defektoskopii ultradźwiękowej

Ultradźwiękowe metody wykrywania nieciągłości dzielimy na:

metodę echa,

metodę cienia, zwaną metodą przepuszczania,

metodę rezonansu.

Podział taki ma uzasadnienie praktyczne ze względu na stosowaną aparaturę i na różne możliwości wykrywania wad tymi metodami. Każda z tych metod może być realizowana:

sposobem kontaktowym (głowica oddzielona od materiału cienką warstwą substancji sprzęgającej)

zanurzeniowym (element badany całkowicie zanurzony w cieczy)

Metoda echa

Metoda echa polega na wytworzeniu i wprowadzeniu do badanego materiału impulsów fal ultradźwiękowych oraz ich odbiorze po odbiciu od wady materiałowej lub od powierzchni ograniczających. Wada materiałowa jest obszarem o akustycznej oporności falowej różniącej się na ogół znacznie od akustycznej oporności falowej badanego materiału. Dlatego też na granicy utworzonej przez badany materiał i wadę występuje zjawisko odbicia fal ultradźwiękowych. Zatem wystąpienie zjawiska odbicia fal, świadczy o wystąpieniu nieciągłości. Jeżeli potrafimy zmierzyć czas, jaki upływa od chwili wprowadzenia fali do badanego materiału do chwili powrotu fali odbitej od wady, to znając prędkość rozchodzenia się fal, możemy określić położenie wady materiałowej.

Pomiar czasu, w którym fala przebiega drogę od przetwornika do wady i z powrotem, jest możliwy tylko przy stosowaniu impulsów fal. W przypadku fali ciągłej nie można wyróżnić żadnego punktu tej fali w celu prześledzenia jego drogi. Przy zastosowaniu impulsów fal takim punktem jest czoło impulsu.

Do nadawania impulsów służy głowica, która wytwarza krótki sygnał, składający się z kilku drgań o określonej częstotliwości. Czas trwania tego sygnału zwany szerokością impulsu, wynosi od kilku do kilkunastu mikrosekund. Wytworzona fala ultradźwiękowa rozchodzi się w badanym materiale, odbija od wad lub powierzchni ograniczających przedmiotu i powraca do przetwornika, który zamienia ją na impulsy elektryczne. Impulsy te doprowadzone są na płytki odchylania pionowego lampy oscyloskopowej. Jednocześnie z nadawanym impulsem ultradźwiękowym zostaje wyzwolona podstawa czasu lampy oscyloskopowej i wobec tego w momencie odbioru przez głowicę impulsu odbitego od wady plamka podstawy czasu znajduje się w określonym miejscu i zostaje w tym miejscu odchylona do góry. Otrzymane odchylenie plamki, mające postać wyraźnego piku, nazywamy echem wady lub echem powierzchni ograniczającej.

Na ekranie lampy obserwujemy nieruchomy obraz, ponieważ nadawanie impulsu ultradźwiękowego jest powtarzane kilkaset razy w ciągu sekundy.

Odległość od początku podstawy czasu, czyli od momentu wyzwolenia podstawy czasu i wysłania impulsu fali ultradźwiękowej, do momentu odebrania sygnału, odpowiada czasowi przejścia fali ultradźwiękowej od głowicy do wady i z powrotem. Znając więc prędkość fal ultradźwiękowych w badanym materiale możemy przeliczyć ten odstęp czasu na równoważną odległość od głowicy.

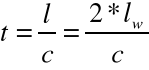

Czas przejścia fali do wady i z powrotem;

gdzie c - jest prędkością fal ultradźwiękowych, l - droga fali, lw - odległość od wady.

Podstawa czasu defektoskopu ultradźwiękowego jest wyskalowana albo przy pomocy elektronowych znaczników czasu, albo za pomocą wzorców z badanego materiału (najczęściej ze stali) w jednostkach odległości przebywanej przez falę drogi. Umożliwia to bezpośrednie odczytywanie z ekranu lampy oscyloskopowej odległości wady od miejsca przyłożenia głowicy.

Wpływ różnych czynników na wykrywalność wad metodą echa.

Poznanie wpływu różnych czynników na wykrywalność wad metodą echa ma duże znaczenie, umożliwia bowiem dobór odpowiednich warunków pomiaru oraz ułatwia prawidłową interpretację otrzymanych oscylogramów.

Najważniejsze czynniki wpływające na wykrywalność wad, to między innymi:

częstotliwość fal

Ze wzrostem stosowanej częstotliwości maleje długość fali w ośrodku, dzięki czemu wzrasta możliwość wykrywania wad. W przypadku długiej fali w stosunku do wielkości wady może wystąpić zjawisko ugięcia fali wokół wady.

szerokość impulsu,

Pożądane jest stosowanie tak długiego impulsu, aby drgania w przetworniku ustaliły się. Zwiększenie szerokości impulsu powoduje zmniejszenie rozdzielczości metody. Jeżeli odległość wzajemna dwóch wad jest mniejsza od szerokości impulsu w ośrodku, wówczas zamiast dwóch wad wykryjemy tylko jedną. Przy badaniu metodą echa pojedynczą głowicą występuje tzw. strefa martwa(wady blisko głowicy są nie wykrywane)

parametry przetwornika

Stosowanie dużej powierzchni przetwornika powoduje zmniejszenie kąta rozbieżności wysyłanej wiązki fal oraz zwiększa moc odbieraną przez głowicę odbiorczą.

sprzężenie przetwornika z badanym ośrodkiem

Nawet przy badaniu powierzchni bardzo dobrej jakości, miedzy głowicą a materiałem występuje powietrze. W związku z powyższym stosuje się ciecze sprzęgające.

odległość wady od przetwornika

Wady leżące bliżej przetwornika są znacznie lepiej wykrywalne niż pozostałe

wielkość wady

parametry elektryczne aparatury.

Zalety i wady metody echa.

Zaletą metody echa jest jej duża czułość, pozwalająca na wykrywanie bardzo małych wad nawet w dużych obiektach. W przypadku możliwości tylko jednostronnego dostępu do badanego obiektu jest to praktycznie jedyna metoda możliwa do zastosowania. Warunkiem koniecznym skuteczności tej metody jest ziarno znacznie mniejsze od poszukiwanych wad. Wadą metody jest utrudnione zastosowanie do badania małych elementów.

W przypadku stosowania jednej głowicy nadawczo-odbiorczej nie można wykryć - wskutek istnienia strefy martwej - wad leżących blisko powierzchni badanego materiału.

Metoda cienia

Metoda cienia zwana również metodą przepuszczania, polega na wprowadzeniu fal ultradźwiękowych z jednej strony badanego przedmiotu i na odbieraniu ich z drugiej strony po przejściu przez ten przedmiot, przy równoczesnej obserwacji natężenia fal przychodzących.

Każda wada materiałowa odbija fale ultradźwiękowe, tworząc za sobą jak gdyby cień, w którym położona jest głowica odbiorcza, a więc następuje osłabienie natężenia fal przechodzących przez obszar z wadą. W metodzie tej stosuje się dwie oddzielne głowice, z których jedna jest nadawcza a druga odbiorcza. O obecności wady w badanym przedmiocie wnioskujemy na podstawie zmniejszenia sygnału odbieranego przez głowicę odbiorczą.

Metodą cienia nie można ustalić położenia wady. Prócz tego wady o tej samej wielkości, lecz położone w różnych miejscach przedmiotu, będą inaczej osłabiać wiązkę fal ultradźwiękowych wskutek tworzenia się cienia. W przypadku metody cienia głowice są zawsze położone po przeciwnych stronach wady, co uzyskuje się przez umieszczenie ich na przeciwległych stronach przedmiotu.

W przeciwieństwie do metody echa, przy metodzie cienia można stosować falę impulsową lub ciągłą, z tym, że częściej w praktyce stosowane są fale impulsowe. W przypadku stosowania fali ciągłej należy dokonać modulacji jej częstotliwości, co zapobiega powstawaniu rezonansu w przedmiotach o równoległych ściankach.

Wykrywalność metodą cienia

Metoda cienia można wykrywać wady tylko w cienkich warstwach materiału o grubości rzędu kilku milimetrów

Wadą metody cienia jest konieczność dwustronnego dostępu do powierzchni badanego materiału oraz konieczność umieszczenia głowic dokładnie naprzeciw siebie.

Dużą zaletą metody cienia jest możliwość badania materiałów gruboziarnistych.

Metoda rezonansu

Metoda rezonansu oparta jest na zjawisku odbicia fal ultradźwiękowych od wady materiałowej lub powierzchni ograniczających, jednak podczas gdy w impulsowej metodzie echa odbicie od wady obserwuje się oddzielnie od obrazu fal wysyłanych, to w metodzie rezonansu na miejsce nakładanie się na siebie fal padających i odbitych. Jeżeli fala wysyłana jest zgodna w fazie z falą odbitą od wady lub powierzchni ograniczających, wówczas wytwarza się fala stojąca i obserwujemy rezonans. Odbicie fal ultradźwiękowych między płaszczyznami równoległymi może zachodzić wielokrotnie i możemy otrzymywać wielokrotne zwiększenie amplitudy w stosunku do amplitudy fal padających.

Zjawisko rezonansu możemy wykorzystać do pomiaru grubości warstw, w której zachodzi rezonans, co pozwala np. określić grubość materiału jednostronnie dostępnego lub odległość rozwarstwienia od powierzchni materiału.

Metoda stosowana jest głównie do pomiaru grubości. Aby uzyskać falę stojącą, ścianki przedmiotu powinny być równoległe.

Defektoskopowa aparatura ultradźwiękowa

Aparatura ultradźwiękowa stosowana w badaniach defektoskopowych to głównie defektoskop ultradźwiękowy oraz różnego rodzaju głowice i wzorce ultradźwiękowe.

Defektoskop ultradźwiękowy

Defektoskop ultradźwiękowy jest to aparatura zawierająca układy elektroniczne, których zadaniem jest wytwarzanie i odbieranie drgań elektrycznych oraz ich uwidacznianie na ekranie lampy oscyloskopowej, a także pomiar czasu przejścia lub natężenie fal ultradźwiękowych w badanym materiale.

Rozwiązania konstrukcyjne układów elektronicznych są bardzo różne i na ogół złożone, co jest spowodowane:

szerokim zakresem częstotliwości wytwarzanych i rejestrowanych sygnałów elektrycznych, zawierającym się najczęściej w granicach od kilkunastu kHz do kilkunastu MHz,

pracą przy pomocy impulsów lub też fali ciągłej,

koniecznością stosowania bardzo dużych wzmocnień (rzędu setek tysięcy razu) napięć powstających w przetworniku ultradźwiękowym pod wpływem odebranych fal ultradźwiękowych.

Schemat blokowy defektoskopu ultradźwiękowego.

Elementy defektoskopu ultradźwiękowego:

zasilacz,

nadajnik,

generator podstawy czasu,

generator znaczników odległości,

generator impulsów synchronizujących,

odbiornik,

wskaźnik.

Zasada działania:

Generator impulsów synchronizujących wytwarza impulsy elektryczne, powtarzające się 120 do 250 razy na sekundę. Impulsy te uruchamiają jednocześnie nadajnik, generator podstawy czasu i generator znaczników odległości. Generator podstawy czasu powoduje odpowiednie (najczęściej liniowe) odchylenie plamki świetlnej, natomiast generator znaczników odległości wytwarza falę prostokątną, widoczną na ekranie lampy oscyloskopowej i impulsy rozjaśniające ekran. Nadajnik wytwarza krótkotrwałe impulsy elektryczne, które po przetworzeniu w przetworniku głowicy nadawczej (podłączonej do gniazda nadajnika) na drgania ultradźwiękowe zostają wprowadzone do badanego ośrodka i rozprzestrzeniają się w nim z dużą prędkością. Impulsy ultradźwiękowe odbijają się od napotkanej nieciągłości, wracają do głowicy odbiorczej i po przetworzeniu na impulsy elektryczne oraz wzmocnieniu i detekcji w odbiorniku zostają uwidocznione na wskaźniku. Na ekranie lampy oscyloskopowej widzimy : impuls początkowy, echo wady i echo dna.

Głowice ultradźwiękowe

Głowica ultradźwiękowa to urządzenie wysyłające i odbierające fale ultradźwiękowe oraz dokonujące przetworzenia drgań elektrycznych na mechaniczne i na odwrót. Ze względu na ostatnią funkcję głowicy najbardziej istotnym jej elementem jest przetwornik ultradźwiękowy.

Skuteczność wykrywania wad metodami ultradźwiękowymi zależy w dużym stopniu od rodzaju głowicy. Rozróżniamy różne rodzaje głowic ultradźwiękowych:

Ze względu na kąt wprowadzania fal

Głowice normalne - są głowicami uniwersalnymi, wytwarzającymi fale podłużne wprowadzone prostopadle do powierzchni badanego materiału. Mogą one być używane jako głowice nadawczo-odbiorcze albo jako niezależne głowice nadawcze i o odbiorcze.

Głowice skośne - służą do wytwarzania fal poprzecznych, wprowadzanych pod różnymi kątami do badanych materiałów. Głowica taka, w porównaniu z głowicą normalną, różni się w zasadzie jedynie klinową nasadką wykonaną najczęściej z polimetakrylanu metylu. Ostatnio możliwe jest wykorzystywanie do wytwarzania fal poprzecznych głowic normalnych łączonych ze specjalnymi osłonami. Głowice skośne wykonane są dla różnych częstotliwości fal poprzecznych oraz o różnych kątach załamania fali (np. 30*, 40*, 50*, 60*, 70*, 80*). Produkowane sarównież głowice o nastawianym kącie wprowadzania fal a zakresie 0* - 90*, wytwarzające fale podłużne, poprzeczne lub powierzchniowe.

Ze względu na liczbę przetworników

Głowica pojedyncza - może pełnić funkcję głowicy nadawczej lub odbiorczej albo też nadawczo-odbiorczej. W tym ostatnim przypadku ten sam przetwornik spełnia rolę nadajnika i odbiornika drgań ultradźwiękowych.

Głowica podwójna - jest zaopatrzona w dwa przetworniki, jeden z nich służy do wytwarzania fal ultradźwiękowych, natomiast drugi - do ich odbioru.

Ze względu na wielkość rozróżniamy głowice:

duże,

średnie,

małe,

miniaturowe,

Oprócz wyżej wymienionych głowic stosuje się głowice skupiające, przeznaczone do badań zanurzeniowych, czyli do badania przedmiotów umieszczonych w cieczy.

Zakres badań ultradźwiękowych

Zakres badań ultradźwiękowych stosowanych w defektoskopii i kontroli produkcji obejmuje przede wszystkim wykrywanie wad materiałów i pomiary grubości. Oprócz tego istnieją dodatkowe możliwości, takie jak: pomiary modułów sprężystości, ocena struktury i ziarnistości materiału, badanie stopnia korozji elementów mających ścianki jednostronnie dostępne, ocena wytrzymałości na ściskanie betonu, ocena wytrzymałości mechanicznej i dielektrycznej oraz nasiąkliwości tworzyw ceramicznych (porcelana, krzemionka), badanie polimeryzacji tworzyw sztucznych, itp. Metodami ultradźwiękowymi możemy badać: metale, polimery, tworzywa ceramiczne, betony, szkło, materiały prasowane, wyroby z drewna, itp.

ZALETY BADAŃ ULTRAŹWIĘKOWYCH

Do zalet badań ultradźwiękowych zaliczamy:

- nieniszczący charakter badań

- dużą szybkość badania

- łatwość przystosowania do kontroli mostów, rurociągów, spoin na statkach itp.

- dużą czułość przy wykrywaniu pęknięć i przyklejeń w złączach spawanych, trudnych do wykrycia metodami radiografii przemysłowej,

- duże bezpieczeństwo pracy,

- stosunkowo niskie koszty badania,

- dużą wszechstronność badań ultradźwiękowych,

- łatwość przeprowadzania badań,

- przenośność urządzeń stosowanych w badaniach ultradźwiękowych.

Metody te umożliwiają więc:

- obniżenie kosztów produkcji przez wyeliminowanie elementów wadliwych już po wstępnych operacjach technologicznych,

- podniesienie jakości produkcji przez stworzenie możliwości systematycznej kontroli całej

produkcji,

- zapobieganie awariom w eksploatacji (elektrownie, transport) przez systematyczne badania

występujących elementów,

- zmniejszenie ciężaru i nadmiernego zużycia materiałów dzięki możności zapewnienia

stuprocentowej kontroli jakości elementów.

Przebieg ćwiczenia

Skalowanie podstawy czasu dla fal podłużnych

Badaliśmy próbkę UW1 o grubości 10 cm. Posmarowaliśmy próbkę olejem w celu sprzężenia głowicy z materiałem, a następnie w punkcie A przyłożyliśmy głowicę ultradźwiękową. Pokrętłem GAIN ustawiliśmy amplitudę pierwszego echa na 4 działki, a pokrętło RANGE ustawiliśmy na 100 mm. Za pomocą pokrętła DELAY początek impulsu nadawczego ustawiamy na początku skali lampy oscyloskopowej, a początek pierwszego echa ustawiamy na działce 10. Uzyskaliśmy taki obraz dla parametrów nastawczych:RANGE=100, GAIN=45. Następnie przesuwamy początek pierwszego echa na działkę 0 pokrętłem DELAY i manipulując pokrętłem VELOCITY ustawiamy początek drugiego echa na 10 działce (VELOCITY=5,8). Impuls nadawczy oraz impuls echa są oddalone od siebie o 10 działek, czyli w tym wypadku o 10 cm, ponieważ impuls wysłany przez głowicę odbija się od ”dna” wzorca i do głowicy wraca impuls echa widoczny na ekranie defektoskopu .

Badanie stanu powierzchni w miejscach niedostępnych.

Do wykonania ćwiczenia użyliśmy próbki UW1 oraz PW1. Po ustawieniu defektoskopu j.w. umieściliśmy głowicę na próbce PW1 w miejscu 1, dla RANGE=50 ustawiliśmy amplitudę pierwszego echa na czwartej działce. Poziom wzmocnienia wynosi 46 dB. Następnie głowicę umieszczamy na próbce PW1 w miejscu 2. Ustawiamy amplitudę pierwszego echa na czwartej działce(GAIN 59 dB). Na ekranie widoczne są: impuls nadawczy, impuls echa. Obraz echa jest postrzępiony ponieważ dno próbki nie jest prostopadłe do wysłanego impulsu i następuje rozproszenie fal. Odległość czoła impulsu nadawczego od impulsu echa jest równa 8 działek, czyli 4cm ponieważ badanie przeprowadziliśmy z nastawieniem Range=50.

Badanie nieciągłości wewnętrznych metalu.

Pokrętło RANGE ustawiamy w pozycji 50 mm, zaś głowicę w miejscu l próbki PW1. Pokrętłem DELAY ustawiamy czoło pierwszego echa na działce 8, co odpowiada grubości wzorca - 40 mm. Ustawiamy amplitudę impulsu echa tak, aby pokrywała się z linią przerywaną na skali lampy oscyloskopowej(GAIN=43) i zwiększamy wzmocnienie o 10 dB . Przy przesunięciu głowicy bezpośrednio nad wadę amplituda odbicia pokrywa się z jedną z krzywych na ekranie. Badaliśmy otwory o średnicach 7mm i 3mm. Amplitudy pierwszego echa pokrywały się z odpowiednimi krzywymi na skali

Dokładny pomiar grubości .

Do ćwiczenia użyliśmy próbkę PW3.

Wykonaliśmy ustawienie wzorcowe tak aby piąty impuls miał wysokość trzech dziełek(RANGE=10, GAIN=48). Pokrętłem DELAY ustawiamy początek piątego impulsu dokładnie na działce 5(Xw=50) na skali lampy oscyloskopowej.

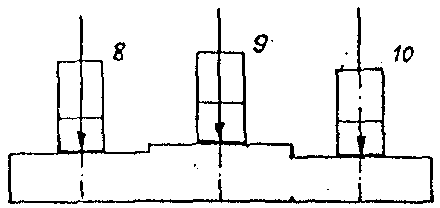

W kolejnych krokach ustawiliśmy głowicę w punktach 9 i 10 próbki PW3 i odczytaliśmy przesunięcia X1=58 , X2=46

Mierząc mikrometrem grubość próbki w punktach 9 i 10 otrzymaliśmy następujące wyniki:

- dla punktu 9: h1=10,14 mm,

dla punktu 10: h2=9,87 mm

Obliczamy odchyłki od wymiaru nominalnego ze wzoru :

Xp - Xw

A = ———————

Z * n

gdzie:

Xw - ilość działek na lampie zmierzona na długości wzorcowej,

Xp - ilość działek na lampie zmierzona na długości pomiarowej,

Z - zasięg defektoskopu,

n - impuls na którym dokonujemy pomiaru.

![]()

Otrzymałem następujące wyniki:

h1 = 10+0,16 = 10,16 mm

h2 = 10-0,08 = 9,92 mm

Wyniki pomiaru próbek mikrometrem niewiele się różnią od wyników uzyskanych metodą ultradźwiękową, może to być spowodowane wadami wewnętrznymi materiału na których rozpraszają się ultradźwięki lub błędem paralaksy podczas odczytu z lampy oscyloskopowej bądź niedostatecznym sprzężeniem głowicy z materiałem badanym.

![]()

![]()

![]()

Wyszukiwarka