POLITECHNIKA BIAŁOSTOCKA

Wydział Zarządzania

Studia podyplomowe Zarządzanie bezpieczeństwem i higieną pracy II Edycja 2006

PROJEKTOWANIE I ATESTACJA STANOWISKA SPAWACZA Z UWZGLĘDNIENIEM DOTYCHCZASOWEGO ROZWOJU I OSIĄGNIĘĆ TECHNICZNYCH

Prowadzący: dr inż A.Patejuk

Wykonał: Mariusz Bondaruk

Białystok 2006

Historia rozwoju spawania gazowego

Do najstarszych metod łączenia metali należy zgrzewanie paleniskowe (kuzienne) i lutowanie, które zaczęto stosować niemal równocześnie z rozpoczęciem wytapiania metali z rud.

Wykopaliskowe badania archeologiczne, przeprowadzone na terenie starożytnych państw Grecji i Rzymu, dają wiele dowodów na to, że już na dwa tysiące lat przed naszą erą znano zgrzewanie paleniskowe. W późniejszych okresach cywilizacji (egipskiej i greckiej), które przypadają na wieki XVII-i-IV p.n.e. znaleziska świadczą również o tym, że w ówczesnych czasach stosowano zgrzewanie paleniskowe i lutowanie takich metali, jak: cyna, ołów, i brąz. W ruinach Pompei i Hefculanum, w miastach rzymskich zasypanych w roku 79 n.e. podczas wybuchu Wezuwiusza, znaleziono duże ilości urządzeń kanalizacyjnych, krat naczyń kuchennych i ozdób, wykonanych z różnych metali, co świadczy o powszechnym stosowaniu, zgrzewania ogniskowegoi lutowania.

W zapiskach starożytnej literatury, które zachowały się do naszych czasów, znajdujemy wzmianki o cieplnych metodach łączenia metali w jubilerstwie oraz o pobielaniu cyną naczyń kuchennych wykonanych z miedzi. W XII wieku n.e. zaczęto powszechnie stosować wiele lutów do lutowania złota, srebra, miedzi i mosiądzu. Jak świadczą dokumenty z tego okresu, za pomocą lutowania wykonano naprawę pękniętego dzwonu kościelnego, stosując topnik o właściwościach boraksu.

Właściwy rozwój łączenia metali za pomocą spawania gazowego zaczyna się rozwijać pod koniec XIX,wieku, tj. od chwili wynalezienia gazów palnych i tlenu.

Duże osiągnięcia należy przypisać naszym, uczonym Wróblewskiemu i Olszewskiemu, którzy w 1883 r. po raz pierwszy skroplili powietrze, co stało się podstawą wyjściową produkcji tlenu z powietrza na skalę przemysłową. W ten sposób przyczynili się oni do dalszego szybkiego rozwoju spawania gazowego i cięcia tlenem, nie tylko w kraju, ale także na świecie.

Pierwszy palnik do spawania acetylenowo-tlenowego został skonstruowany w 1901 r. przez Picarda (Francja). Był to palnik bardzo prostej konstrukcji, niczym nie przypominający palnika dzisiejszego. Wkrótce potem w 1904 r. Jottrand (Belgia) skonstruował palnik acetylenowo-tlenowy do cięcia stali. Od tej pory zapoczątkował się więc okres szerszego zastosowania w przemyśle spawania gazowego i cięcia tlenem.

W Polsce największy rozwój spawania gazowego przypada na lata 19104-1925, tj. od chwili uruchomienia pierwszej fabryki tlenu w Warszawie (1910 r.). W tym czasi zaczyna się produkować nowsze typy palników do spawania oraz wytwornice acetylenowe o większej niż dotychczas wydajności i sprawności.

Dzięki właściwościom płomienia gazowego, spawanie znajduje coraz szersze zastosowanie w łączeniu (spajaniu) metali i stopów. Oddaje ono również nieocenione usługi w robotach naprawczych, początkowo przy spawaniu drobnych części, a następnie do naprawy odlewów żeliwnych, parowozów, okrętów, kotłów parowych i rurociągów. W 1922 r. wykonano po raz pierwszy całkowicie spawane, miedziane skrzynie parowozowe. Polskie koleje państwowe (PKP) pierwsze w Europie zastosowały w 1930 r. napawanie szyn i rozjazdów kolejowych. W 1938 r. Wprowadzono. W Polsce hartowanie powierzchniowe palnikiem gazowym wałów korbowych.

W czasie II wojny światowej spawalnictwo w Polsce przeżywało martwy okres i dopiero po wyzwoleniu zaczęto wprowadzać do przemysłu nowe metody spawania elektrycznego, które okazały się bardziej ekonomiczne od powszechnie stosowanego ręcznego spawania elektrycznego, a mianowicie spawanie automatyczne i półautomatyczne łukiem krytym, spawanie wiązką ektrod, spawanie elektrożużlowe, oraz spawanie w osłonie gazów ochronnych. Nowe metody spawania w dużej mierze przyniły się do szybkiej odbudowy i rozbudowy naszego przemysłu.

Do dużych osiągnięć w naszym kraju należy zaliczyć uruchomienie własnej produkcji automatów i półautomatów do spawania i zgrzewania. Na szczególną uwagę zasługuje produkcja aparatów do spawania w osłonie argonu i CO2 oraz do cięcia plazmowego. Stosowanie tych aparatów do spawania i cięcia przynosi gospodarce narodowej duże oszczędności i umożliwia spawanie, cięcie niemal wszystkich metali nieżelaznych i ich stopów.

Stanowisko robocze do spawania i cięcia gazowego

Stanowisko pracy spawacza gazowego może być stałe albo ruchome (przenośne), zależnie od tego czy praca będzie wykonywa i stale w jednym miejscu, czy będzie wymagała przenoszenia stanowiska z jednego miejsca na drugie. Stanowisko stałe dla spawaczy urządza się przeważnie dużych halach warsztatowych lub w mniejszych warsztatach, miejscach wydzielonych i obudowanych ścianami murowanymi lub zabezpieczonych parawanami.

Stanowisko stałe do spawania może się składać z następujących urządzeń:

butli tlenowej i acetylenowej, węży, reduktorów, palnika i stołu spawalniczego.

butli tlenowej i bezpiecznika wodnego, do którego acetylen dopływa rurociągiem gazowym z wytwornicy umieszczonej w innym pomieszczeniu, węży, reduktorów, palnika i stołu do spawania

instalacji stałej, składającej się z rurociągu tlenowego, do którego jest przyłączony reduktor tlenowy sieciowy i rurociągu acetylenowego, do którego jest przyłączony bezpiecznik wodny. Tlen dopływa do reduktora rurą stalową z baterii tlenowej znajdującej się w osobnym pomieszczeniu, a acetylen dopływa do bezpiecznika wodnego (niskiego lub wysokiego ciśnienia) rurą stalową z wytwornicy stałej zainstalowanej w osobnym pomieszczeniu, poza obrębem stanowiska spawalniczego

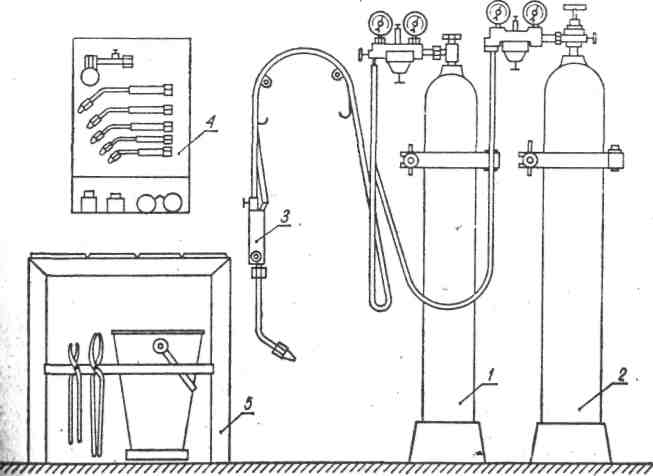

Stanowisko stałe do spawania gazowego

butla tlenowa z reduktorem

butla acetylenowa z reduktorem

palnik z wężami do spawania

szafka z nasadkami do spawania

stół do spawania

Stanowisko pracy do spawania tukiem elektrycznym

Stanowisko pracy do spawania łukiem elektrycznym należy wyposażyć w:

stół spawalniczy z uniwersalnym uchwytem do mocowaniu elementów z blach i rur w różnych pozycjach,

wieszak (zaczep) do bezpiecznego odkładania uchwytu spawalniczego,

dywanik izolacyjny gumowy (dielektryczny), izolujący spawacza od podłoża - ochrona przed porażeniem prądem elektrycznym,

stołek z regulowaną wysokością siedziska,

źródło prądu spawania (np. prostownik spawalniczy) z osprzętem,

urządzenia wentylacji stanowiskowej - wyciągi stanowiskowe podłączone do wspólnej instalacji wyciągowej lub indywidualne urządzenia filtracyjno-wentylacyjne,

pojemnik na odpadki elektrod otulonych,

narzędzia ślusarskie: młotki, szczypce lub cęgi, szczotkł druciane stalowę,

szafkę narzędziową.

Organizując stanowisko pracy spawacz ręczny łukiem elektrycznym sprawdza:

stan techniczny wszystkich składników należących do wyposażenia stanowiska spawalniczego,

zgodność wyposażenia z przeznaczeniem stanowiska do spawania ręcznego łukowego, ustawienie parawanów (zasłon, ekranów),

zewnętrznie stan techniczny urządzeń spawalniczych wraz z osprzętem, oświetlenie stanowiska pracy,

funkcjonowanie wentylacji stanowiskowej wyciągowej i nawiewnej ogólnej,

zamocowanie kowadełka masy,

zamocowanie uchwytu spawalniczego, łączników, szybkozłączek „euro",

wyposażenie stanowiska w urządzenie do bezpiecznego zawieszania

uchwytu spawalniczego

działanie wentylacji stanowiskowej,

stan techniczny narzędzi i ułożenie ich na stanowisku pracy,

ustawienie parawanów lub zasłon,

dobranie szkieł filtracyjnych i ich założenie do tarczy spawalniczej lub przyłbicy,

w przypadku stanowiska do spawania łukowego elektrodami otulonymi sprawdza, czy w wyposażeniu stanowiska jest pojemnik na resztki (ogarki) elektrod otulonych.

Pomieszczenia do pracy i ich wyposażenie. Miejsce pracy spawacza.

Pomieszczenie, w którym się wykonuje pracę, może być przeznaczone do:

stałej pracy - jeśli łączny czas przebywania pracownika w ciągu jednej doby przekracza 4 godziny,

czasowej pracy - jeśli łączny czas przebywania pracownika w ciągu jednej doby wynosi 2-4 godzin.

Pracodawca jest zobowiązany organizować pracę w sposób zapewniający spawaczom bezpieczne i higieniczne warunki pracy, zarówno w zakładzie pracy, jak i na każdym wyznaczonym miejscu poza zakładem pracy. Spawalnia, czyli odrębne pomieszczenie lub wydzielona część pomieszczenia, w którym znajdują się stałe stanowiska do spawania i cięcia metali, jest budowana z materiałów niepalnych. Wysokość spawalni nie może być mniejsza niż 3,75 m. Na jedno stanowisko spawalnicze przypa da minimum 2 m2 wolnej powierzchni podłogi.

Odległość między stanowiskami roboczymi powinna wynosi co najmnie 1 m (nie licząc szerokości przejść). Do malowania ścian i stropów spawał ni stosuje się farby matowe. Każde stanowisko pracy jest wyposażone w mechaniczny wyciąg gazów, dymów i pyłów spawalniczych. Niezależ nie od tego w spawalni funkcjonuje wentylacja ogólna, zapewniające usuwanie zanieczyszczonego powietrza z pomieszczenia i jednoczesna dopływ świeżego powietrza.

Niezbędna wymiana powietrza - z uwagi na substancje szkodliwe dlć zdrowia - powinna zapewnić czystość powietrza w granicach nie przekra czających najwyższych dopuszczalnych stężeń tych substancji.

W pomieszczeniach spawalni zapewnia się temperaturę nie niższą niż 14°C, odpowiednio do rodzaju wykonywanej pracy i związanego z nią wysiłku

Środki ochrony indywidualnej stosowane przy spawaniu gazowym i łukiem elektrycznym.

Środki ochrony indywidualnej spawacza są to środki noszone lub trzymane przez pracownika w celu ochrony przed zagrożeniami, w związku z niebezpiecznymi lub szkodliwymi czynnikami, występującymi w środowisku pracy, w tym również wszelkie akcesoria i dodatki przeznaczone do tego celu, np. środki ochrony oczu i twarzy, obuwie ochronne, rękawice. Do środków ochrony indywidualnej nie zalicza się zwykłej odzieży roboczej, która nie jest specjalnie przeznaczona do zapewnienia bezpieczeństwa i ochrony zdrowia spawacza.

Pracodawca nieodpłatne zaopatruje spawaczy w odzież ochronną i obuwie robocze oraz pozostałe środki ochrony indywidualnej, zabezpieczające ich przed działaniem niebezpiecznych i szkodliwych czynników w środowisku pracy.

Odpowiedzialność za właściwości ochronne i użytkowe dostarczonej spawaczowi odzieży ochronnej i pozostałych środków ochrony indywidualnej ponosi pracodawca.

Pracodawca nie może dopuścić do pracy spawacza bez środków ochrony indywidualnej, które przewidział do stosowania na tym stanowisku pracy

Środki ochrony oczu i twarzy

Oczy i twarz spawaczy narażone są na wiele zagrożeń. Technologiczne źródła promieniowania optycznego, stosowane w procesach spawalniczych: otwarty łuk elektryczny i płomień palnika gazowego, mogą być przyczyną wielu poważnych zagrożeń. Innym zagrożeniem dla spawaczy są gorące odpryski ciał stałych (metali i żużlu).

Ze względu na konstrukcję sprzęt ochrony oczu i twarzy spawaczy można podzielić na:

okulary ochronne spawafnicze,

gogle spawalnicze,

tarcze spawalnicze,

przyłbice spawalnicze.

Podstawowe wymagania dotyczące środków ochrony oczu i twarzy, w zakresie konstrukcji, odporności termicznej i mechanicznej, zostały określone w normie PN-EN 166: 1998.

Odzież ochronna spawacza

Odzież ochronna powinna zabezpieczyć spawacza przed działaniem niebezpiecznych i szkodliwych dla zdrowia czynników występujących w środowisku pracy lub wystarczająco osłabiać ich działanie. Czynniki te można pogrupować na:

termiczne,

mechaniczne,

chemiczne oraz pyły,

atmosferyczne.

Odzież ochronna spawacza powinna być niepalna, zabezpieczać go przed odpryskami ciekłego metalu, uniemożliwiać zatrzymywanie kropli stopionego metalu, chronić przed promieniowaniem podczerwonym i ultrafioletowym z łuku elektrycznego lub płomienia palnika gazowego, uniemożliwiać przewodzenie prądu elektrycznego z zewnątrz do wewnątrz.

Wymagania w zakresie odzieży ochronnej dla spawaczy zostały zawarte w normie PN-EN 470-1.

Środki ochrony rąk

Ręce stanowią jedną z najbardziej narażonych na urazy części ciała spawacza. Według szacunkowych danych urazy rąk stanowią 30 % ogólnej liczby zdarzeń wypadkowych. Jest to związane z bezpośrednim kontaktem rąk ze źródłami czynników szkodliwych i niebezpiecznych, w szczególności z gorącymi i ostrymi przedmiotami. Rękawice ochronne są stosowane w celu zabezpieczenia ręki lub jej części przed zagrożeniami.

Do ochrony ramion i przedramion przeznaczone są wyroby o nazwach „ochraniacze ramion i przedramion". Podstawowymi normami, dotyczącymi rękawic ochronnych, są normy europejskie:

PN-EN 420:1996 „Wymagania ogólne w stosunku do rękawic ochronnych".

PN-EN 407: 1997 „Rękawice chroniące przed czynnikami termicznymi (gorąco i/lub ogień)”

Środki ochrony nóg

Ochronę stóp zapewnia spawaczowi obuwie dostosowane do występujących zagrożeń. Obuwie spawacza powinno być wykonane ze skóry odpornej na działanie czynników gorących. Ważna jest jej odporność na przepalenie i skurcz powierzchniowy. Cholewki butów spawalniczych wymagają odporności na działanie iskier i odprysków gorących metali. Używa się butów z cholewkami sznurowanymi do końca, ale skuteczniej chronią buty z klapami zapinanymi na tzw. bezpieczne sprzączki, które otwierają się przy pociągnięciu za pasek zapinający. Buty te najlepiej chronią przed odpryskami gorących metali, a ponadto umożliwiają błyskawiczne zrzucenie buta, kiedy do cholewki dostanie się gorący odprysk. Dopasowując obuwie, należy brać pod uwagę jego szerokość, długość i wysokość. Przed otrzymaniem obuwia ochronnego do użytku spawacze powinni być zapoznani z zasadami prawidłowego ich użytkowania, przechowywania i konserwacji oraz otrzymać środki do utrzymania obuwia w czystości.

Karta identyfikacji zagrożeń na stanowisku spawania ręcznego łukiem elektrycznym

1. Czynniki niebezpieczne

1.1. Zagrożenia związane z właściwościami fizycznymi materiałów:

ciężarem, śliskimi powierzchniami, upadkiem ciężkich elementów na spawacza.

1.2. Zagrożenia związane z elementami ostrymi i wystającymi:

ostre krawędzie elementów przygotowywanych do spawania, opiłki metalu.

1.3. Zagrożenia związane z elementami wirującymi i luźnymi:

brak osłon na elementach ruchomych i wirujących urządzeniach spawalniczych i pomocniczych na stanowiskach pracy spawacza, uszkodzone narzędzia elektryczne, np. uszkodzona tarcza szlifierki kątowej, niewłaściwa odległość stopki od tarczy szlifierki stołowej itp.

1.4. Zagrożenia poparzeniem:

gorące powierzchnie obrabianych elementów, gorące odpryski metalu podczas spawania, rozgrzane elementy spawane.

1.5. Zagrożenie porażeniem prądem elektrycznym:

niewłaściwa instalacja elektryczna na stanowiskach spawania, niesprawna instalacja elektryczna narzędzi ręcznych o napędzie elektrycznym, brak aktualnych pomiarów ochrony przeciwporażeniowej, niewystarczające przekroje przewodów spawalniczych w stosunku do występujących natężeń prądu, uszkodzona izolacja przewodów spawalniczych, uszkodzona izolacja uchwytu spawalniczego,

nienależyte zamocowanie zacisków przewodów spawalniczych (na zaciskach brak styku zapewniającego przewodzenie prądu), stosowanie lamp o napięciu niebezpiecznym w zbiornikach metalowych.

1.6 Zagrożenia związane z przemiszczaniem się sprzętu

spawanie w zbiornikach, spawanie na wysokości,

drogi transportowe niedostosowane do przemieszczania sprzętu spawalniczego.

1.7. Zagrożenie pożarem i/lub wybuchem:

wykonywanie prac spawalniczych w warunkach zagrożenia pożarem bez stosowania wymaganych zabezpieczeń, określonych w protokóle zezwolenia na te prace,

wykonywanie prac spawalniczych poza spawalnią w odległości mniejszej niż 5 m od materiałów łatwopalnych lub niebezpiecznych przy zetknięciu z ogniem,

prace spawalnicze w miejscach, w których iskry spawalnicze /krople ciekłego metalu mogłyby spowodować zapalenie materiałów palnych.

2. Szkodliwe czynniki chemiczne:

związki chemiczne (różne gazy, jak: tlenki azotu, tlenek węgla i inne gazy zależnie od metody spawania i rodzaju spawanego metalu.

3. Szkodliwe czynniki fizyczne:

promieniowanie optyczne pochodzące z łuku elektrycznego: nadfioletowe,

podczerwone, widzialne,

nieprawidłowe oświetlenie (poniżej 200 lx), oświetlenie nie dostosowane do

wykonywanej pracy,

hałas powyżej 85 dB(A),

wibracja,

zapylenie.

4. Czynniki psychofizyczne:

Średnio-ciężka i ciężka praca fizyczna, wykonywana w wymuszonej pozycji ciała (stojącej, pochylonej, kucznej), często w małych przestrzeniach (podwójne dna statków, zbiorników)

Ręczny transport ciężkich przedmiotów (narzędzia, butle i inne)

KARTA OCENY RYZYKA NA STANOWISKU PRACY |

Data: 21-11-2006 |

Nr Karty |

|||||

|

Sporządził: Mariusz Bondaruk |

||||||

Stanowisko Pracy |

Spawacz |

Liczba narażonych |

|

||||

Charakterystyka stanowiska pracy Spawacz |

Dukumenty odniesienia -instrukcje -przepisy wewnętrzne |

||||||

Lp. |

Zagrożenia |

Źródło zagrożenia |

Cięzkość szkód |

Oczacowanie ryzyka |

Działania profilaktyczne |

||

1. |

Nieprzestrzeganie warunków bezpieczeństwa obsługi sprzętu |

Praca z butlami tlenowymi, acetylenowymi, porażenie prądem |

duże |

duże |

Instruktaż ogólny, stanowiskowy |

||

2 |

Ptyły spawalnicze |

Dymy w pracesach spawalniczych |

średnie |

średnie |

stosowanie masek ochronnych, przeciwypoływch |

||

3. |

Promieniowanie widzialne, nadfioletowe, podczerwone

|

Promieniowanie optyczne z łuku eletrycznego |

średnie |

średnie |

Stosowanie środków ochrony oczu i twarzy z odpowiednim filtrem spawalniczym, ochrona szyi, stosowanie ekranów ochronnych |

||

4 |

Poparzenia |

Gorące powierzchnie elementów spawanych, iskry i rozpryski gorącego metalu |

duże |

duże |

Stosowanie odzieży ochronnej: beretu, fartucha spawalniczego, butów i rękawic ochronnych |

||

5 |

Pożar, wybuch |

Iskry i rozpryski gorącego metalu |

duże |

duże |

Spawanie w odpowiedniej strefie i używanie zabezpiezceń przed wywołaniem pożaru |

||

6 |

Zmęczenie i obniżenie wydajności |

Prace spawalnicze w wymuszonych pozycjach |

małe |

małe |

Stosowanie sprzętu pomocniczego ułatwiającego spawanie |

||

7 |

Zasłabnięcia z powodu niedoboru tlenu, zatrucia tlenkiem węgla, azotu |

Prace spawalnicze w zbiornikach, w ciasnych i zamkniętych pomieszczeniach |

duże |

duże |

Spawanie w zbiornikach z asekuracją drugiej osoby, spawanie przy sprawnej wentylacji |

||

8 |

Upadek z wysokości |

Prace spawalnicze na wysokości |

duże |

duże |

Stosowanie wymaganych środków ochrony do pracy na wysokości |

||

9 |

Zagrożenia powodowane przez narzędzia podstawowe |

Spawarki elektryczne, butle tlenowe, przetwornice acetylenowe |

średnie |

średnie |

Sosowanie bezpiecznych metod pracy i ochrony indywidualnej |

||

Uwagi |

Zatwierdził |

||||||

Wnioski

Spawacze narażeni są na poparzenia odpryskującymi, gorącymi kawałkami metalu. Narażenie spawacza na dymy spawalnicze podczas wykonywania prac powoduje skutki zdrowotne. Praca spawacza/przecinacza odbywa się często w wymuszonej pozycji ciała (spawanie w podwójnych zbiornikach itp.), co może powodować bóle pleców, ramion, rąk i nóg. Praca spawacza/przecinacza często wymaga przenoszenia ciężkich narzędzi i elementów, co może być przyczyną urazów kręgosłupa.

Należy sprawdzić stan techniczny urządzeń elektrycznych przed pracą oraz zlecać uprawnionemu pracownikowi naprawę ewentualnych uszkodzeń i okresowy przegląd urządzeń.

Należy stosować działania profilaktyczne

stosować specjalne okulary, przyłbice i tarcze chroniące oczy przed promieniowaniem, pyłami, opiłkami metali, iskrami oraz środki ochrony układu oddechowego, ochronniki słuchu, odzież ochronną oraz rękawice ochronne.

zainstalować skuteczną wentylację wywiewną i klimatyzację w celu zapobiegania zanieczyszczeniu powietrza i stresowi cieplnemu.

stosować bezpieczne metody podnoszenia i przenoszenia ciężkich lub nieporęcznych ładunków oraz stosować urządzenia mechaniczne ułatwiające podnoszenie i przenoszenie.

stosować obuwie ochronne zapewniające komfort w czasie długich okresów pracy w pozycji stojącej. Należy stosować maty podłogowe dla zmniejszenia zmęczenia nóg.

stosować przerwy w pracy na odpoczynek i ćwiczenia dla zapobieżenia urazom wynikającym z przeciążenia układu mięśniowo-szkieletowego.

sprawdzić drabinę przed wejściem na nią. Nigdy nie należy wchodzić na niestabilnie ustawioną drabinę lub drabinę o śliskich szczeblach.

6

Wyszukiwarka