Spis treści

1. Wprowadzenie

1. WPROWADZENIE

Przyczyną wielu problemów eksploatacyjnych jest niewystarczająca efektywność działania obiektów technicznych, stosunkowo wysokiej jakości, spowodowana specyficznymi cechami sposobu ich eksploatacji. Jakość charakteryzuje bowiem „potencjalne możliwości działania urządzenia”, efektywność działania traktowana jest zaś, w literaturze przedmiotu jako miara przydatności obiektu do przeznaczonych mu zadań w konkretnych warunkach eksploatacji. W takim ujęciu, specyfika eksploatacji obiektu, stanowi obok jego jakości, czynnik zasadniczy, decydujący o efektywności działania obiektu.

Możliwości podwyższania efektywności działania leżą więc zarówno w sferach projektowania i wytwarzania, jak i eksploatacji obiektu.

Warunkiem prawidłowej realizacji tych procesów, zapewniającym uzyskiwanie wymaganej efektywności działania obiektu, jest występowanie informacyjnych sprzężeń zwrotnych pomiędzy tymi procesami. Ogólnie przyjętą formą realizacji tych sprzężeń są systemy informacji eksploatacyjnej (SIE), modelowane dla wybranych obiektów technicznych lub określonych klas obiektów z uwzględnieniem specjalnych cech, realizowanych przez nie procesów eksploatacji.

Celem funkcjonowania SIE jest zapewnienie okresowo ciągłego dopływu informacji eksploatacyjnych, stanowiących podstawę dla iteracyjnych, optymalizujących ingerencji w procesy projektowania, wytwarzania i eksploatacji, które realizowane są w systemie, nazywanym w literaturze przedmiotu, systemem zaspokajania potrzeb społeczeństwa (SZPS).

2. CEL I ZAKRES PRACY. UZASADNIENIE PODJĘCIA TEMATU

Celem pracy jest przedstawienie metodyki modelowania systemu informacji eksploatacyjnej, dla obiektów reprezentujących specyficzną klasę, urządzeń pracujących w cyklach okresowo-ciągłych, z zamiarem podkreślenia znaczenia funkcjonowania takiego systemu dla zminimalizowania strat ekonomicznych spowodowanych przestojami w produkcji. Modelowanie SIE jest przedstawione na przykładzie pomp wirowych pracujących w cukrowniach. Charakterystyczne dla obiektów tego typu są długie zdeterminowane cykle remontowe oraz gotowość do pracy w sezonie i wymagany resurs użytkowy. Każda przerwa w pracy spowodowana awariami pociąga za sobą duże straty wynikające m.in. z niewykonania określonych zadań produkcyjnych w terminie oraz ze strat surowcowych.

Punktem wyjścia do rozważań w niniejszej pracy jest rola informacji eksploatacyjnej na etapach projektowania, wytwarzania i eksploatacji. Pokazana jest konieczność istnienia sprzężeń informacyjnych dla prawidłowości przebiegu tych procesów, a także rola informacji eksploatacyjnej dla kosztów eksploatacyjnych.

W dalszej części omówione są teoretyczne podstawy modelowania SIE, przedstawiona jest struktura eksploatyki jako nauki pozwalającej sformalizować rzeczywistość eksploatacyjną i opisać ją matematycznie posługując się w tym celu „wypróbowaną metodą nauk abstrakcyjnych”, metodą modelowania. Dalsze rozważania dotyczą podejścia systemowego do modelowania SIE a wynikiem ich jest przyjęcie jako zasadniczego etapu modelowania, dokładnego zamodelowania badanego fragmentu rzeczywistości eksploatacyjnej poprzez stworzenie dwóch modeli: badawczego (model poznawczy, model ocenowy, model decyzyjny) i pragmatycznego.

Część dotycząca matematycznego modelowania decyzyjnego przedstawia sposób budowania matematycznego modelu decyzyjnego poprzez opis identyfikacyjny i formalny rzeczywistości eksploatacyjnej aż do stworzenia opisu w języku matematyki poszczególnych elementów modelu.

Następnie przedstawiona jest procedura modelowania SIE dla pomp wirowych, pracujących w cukrowniach, stanowiących przykład obiektów pracujących w cyklach okresowo- ciągłych. Opisany jest proces identyfikacji poznawczej przedmiotu badań i wskaźniki wykorzystywane na etapie modelowania ocenowego, sformułowane jest kryterium decyzyjne i przedstawiony jest model decyzyjny sterowania eksploatacją.

W rozdziale siódmym przedstawione są możliwości wykorzystania nowoczesnych metod reprezentacji wiedzy eksploatacyjnej poprzez zastosowanie systemów ekspertowych w eksploatacji maszyn.

W zakończeniu pracy sformułowano wnioski, wynikające z przedstawionych rozważań i opracowanego modelu systemu informacji eksploatacyjnej dla obiektów pracujących w cyklach okresowo-ciągłych.

Uzasadnienie podjęcia tematu stanowi rozdział 3 niniejszej pracy, w którym omówiono znaczenie systemów informacji eksploatacyjnej (SIE) dla prawidłowej realizacji wszystkich etapów „życia” obiektu technicznego.

3. ROLA I ZNACZENIE INFORMACJI EKSPLOATACYJNEJ NA ETAPACH PROJEKTOWANIA, WYTWARZANIA I EKSPLOATACJI OBIEKTU TECHNICZNEGO

3.1. Sprzężenia informacyjne pomiędzy procesami projektowania, wytwarzania i eksploatacji

Każde urządzenie przechodzi następujące fazy: projektowanie, wytwarzanie i eksploatacja.

Eksploatacja jest to proces, który przebiega od chwili wytworzenia urządzenia do chwili jego likwidacji (złomowania). Pomiędzy poszczególnymi fazami istnienia urządzenia powinny występować następujące sprzężenia informacyjne:

Funkcjonujące w rzeczywistości sprzężenia nazwano „mocnymi”. Występują one pomiędzy projektantem a wytwórcą w postaci przekazywanej dokumentacji konstrukcyjnej i technologicznej urządzenia.

Następnie sprzężenia te występują pomiędzy projektantem a użytkownikiem (eksploatatorem urządzenia) często za pośrednictwem wytwórcy, w postaci:

- wytycznych eksploatacyjnych,

- danych i zaleceń zawartych w dokumentacji techniczno- ruchowej DTR.

Przepływ informacji w kierunku przeciwnym, nazwany sprzężeniem „słabym”, występuje najczęściej w okresie gwarancyjnym urządzenia pomiędzy użytkownikiem a wytwórcą.

Tworzenie SIE ma na celu wzmocnienie „słabych” sprzężeń informacyjnych.

Organizacja systemów informacji eksploatacyjnej (SIE) ma na celu zapewnienie okresowo ciągłego dopływu informacji eksploatacyjnej dla potrzeb doskonalenia procesów projektowania, wytwarzania i eksploatacji maszyn poprzez realizację informacyjnych sprzężeń zwrotnych między tymi procesami.

3.2. Znaczenie informacji eksploatacyjnej w fazie projektowania obiektu

Wykorzystanie danych eksploatacyjnych na etapie projektowania jest warunkiem koniecznym prawidłowej realizacji tego procesu. Wśród kryteriów optymalizacji w projektowaniu, powinny być bowiem stosowane, równorzędnie z innymi, kryteria eksploatacyjne. Kryteria te występować mogą w postaci różnego rodzaju wskaźników, których podstawą szacowania jest prognozowanie oczekiwanych wartości parametrów obiektu, w oparciu o pełną informację eksploatacyjną. W wielu pracach jako nadrzędne kryterium eksploatacyjne w projektowaniu, przyjmowana jest niezawodność obiektów złożonych. Przyjęcie tego założenia jest uzasadnione tym, że „... niezawodność jest własnością uwarunkowaną logicznymi powiązaniami między wielkościami fizycznymi ..... całego układu mechanicznego: czynnikami wymuszającymi zewnętrznymi i wewnętrznymi, otoczeniem, środowiskiem i obciążeniami” [22].

Omówienie szeregu problemów, związanych z zapewnieniem wymaganej niezawodności na etapie projektowania zawieraja m.in. praca [27].Najistotniejszym warunkiem zapewnienia wysokiego poziomu niezawodności obiektu na etapie projektowania jest posiadanie informacji o zachowaniu się podobnych obiektów na etapie eksploatacji [27] .Bardziej szczegółowe omówienie problemu wzajemnych relacji pomiędzy projektowaniem a eksploatacją, przedstawione jest w publikacji [10]. Zaproponowany w [10] zapis graficzny zwrotnych sprzężeń informacyjnych pomiędzy omawianymi procesami przedstawiono na rys 1.3 [17]. Jako bazę przeprowadzonych w [10] rozważań przyjęto metodę projektowania "Lemach 2" [17] z uwagi na jej duży stopień ogólności. Metoda ta stanowi sekwencyjno-iteracyjny układ czynności projektowo-konstrukcyjnych, w którym wyróżnić można 5 etapów zawierających 27 działań oraz 55 kroków roboczych.

Etapy projektowania oznaczono cyframi rzymskimi, zaś spośród kroków roboczych wyodrębniono na rys.3.2. te, które stanowią ogniwa sprzężeń pomiędzy projektowaniem i eksploatacją obiektu. Kroki robocze przedstawione są jako punkty w „układzie współrzędnych”: etap projektowania - funkcja projektowa. Skierowane linie łamane ciągłe obrazują kierunek i zwrot sprzężeń zewnętrznych pomiędzy blokami projektowania i eksploatacji. Linie przerywane przedstawiają sprzężenia „wewnątrzprojektowe”, implikowane przez sprzężenia zewnętrzne. Zaproponowany zapis graficzny daje informację na jakim etapie projektu i w jakim celu (funkcja projektowa), wykorzystywane są informacje eksploatacyjne, a także w których etapach projektowania powstają ustalenia odnośnie eksploatacji obiektu. Należy zwrócić uwagę na fakt, że informacje eksploatacyjne tej samej grupy (np. wskaźniki niezawodności, trwałości) mogą być wykorzystywane kilkakrotnie w celu korygowania projektu na poszczególnych jego etapach.

Rys. 3.2. Informacyjne sprzężenia zwrotne pomiędzy procesami projektowania (wg metody „Lemach 2”) i eksploatacji.[17]

3.3. Rola informacji eksploatacyjnej na etapie wytwarzania

Informacja eksploatacyjna wykorzystywana na etapie wytwarzania obiektu, obejmuje głównie dane o uszkodzeniach spowodowanych tzw. przyczynami produkcyjnymi, tzn. np. wadami materiałowymi, niedociągnięciami obróbki mechanicznej i cieplnochemicznej oraz montażu.

W zbiorze informacji eksploatacyjnych, interesujących wytwórcę, wyróżnić można w sensie ogólnym:

- grupę zagadnień dotyczących niezawodności elementów obiektu w aspekcie technologii wytwarzania,

- grupę zagadnień dotyczących warunków eksploatacji obiektu.

Informacje tego rodzaju wykorzystywane są na etapie wytwarzania, do następujących celów:

- zarządzania produkcją,

- doskonalenia procesu wytwarzania (optymalizacji technologii),

- organizowania kontroli jakości produkcji,

- sterowania jakością produkcji,

- doskonalenia systemu obsługi posprzedażnej (obsługi serwisowej),

- opracowywania programów produkcji części zamiennych w ujęciu asortymentowym i ilościowym.

Na rysunku 3.3. przedstawiony jest schemat przepływu informacji pomiędzy producentem i użytkownikiem zaprezentowany w pracy [5] funkcjonujący w zakładach IBM Werk Sindelfingen.

Rys.3.3. Przepływ informacji zwrotnej do producenta [5]

3.4. Znaczenie informacji eksploatacyjnej dla procesu eksploatacji

Zbieranie, przetwarzanie i interpretacja informacji eksploatacyjnych umożliwia „obserwację” prawidłowości przebiegu procesu eksploatacji. Polega ona, w ujęciu ogólnym, na identyfikacji i ocenie rzeczywistego procesu eksploatacji, porównywaniu go z ustalonymi wzorcami, wykrywaniu tendencji zmian w różnych jego sferach itp.

Informacja eksploatacyjna stanowi więc podstawę ingerencji w proces eksploatacji, w celu jego doskonalenia poprzez wprowadzanie zmian zasad, norm, przepisów, obiektów itp. (rys.3.4.).

Działania te określić można jako iteracyjne ustalenie racjonalnej pragmatyki eksploatacyjnej na podstawie informacji, dostarczanych przez SIE.

W toku iteracyjnego doskonalenia eksploatacji realizowanego dzięki funkcjonowaniu SIE, wypracowywane bywają zatem optymalne eksploatacyjne modele sterowania (zarządzania) eksploatacją itp.

Problemy te omawiane są w literaturze przedmiotu w sposób ogólny [7] oraz, przede wszystkim, na przykładzie rozwiązań szczegółowych. Znacznie mniej jest rozwiązań uogólnionych, dotyczących określonych klas obiektów technicznych [23].

Należy więc podkreślić, że podstawowym celem tworzenia SIE jest usprawnianie eksploatacji (rozumiane w szerokim sensie).

Optymalnie zaprojektowany SIE powinien dostarczać w określonych odstępach czasu wszystkich informacji niezbędnych do ustalania norm i normatywów eksploatacyjnych metodami zarówno technicznymi, jak i statystycznymi

Ciągłość działania SIE zapewnia ponadto:

- możliwość okresowej weryfikacji norm i normatywów,

- możliwość oceny ich przydatności z punktu widzenia uzyskiwanych korzyści eksploatacyjnych, których miarą są również przetwarzane w SIE, określone dane,

- możliwość wnioskowania ustalającego odnośnie konieczności objęcia działaniem normalizacyjnym dodatkowych cech lub zjawisk eksploatacyjnych, odnośnie zastosowania podejścia indywidualnego (normy jednostkowe) lub grupowego (normy zbiorcze) do określonych obiektów, przedsięwzięć itp.

Zasady i normy eksploatacji stanowią zatem podstawowy wynik praktycznie użyteczny badań w dziedzinie teorii eksploatacji urządzeń. Dlatego też tej problematyce naukowej należy poświęcać dużo uwagi w racjonalnym sterowaniu eksploatacją urządzeń. Zasada eksploatacji urządzeń jest elementem programu sterowania eksploatacją. Zasady eksploatacji normują (normalizują) przebieg procesu eksploatacji.

Termin „zasada eksploatacji" występuje najczęściej w dwóch znaczeniach: dyrektywnym i postulatywnym. Przez zasadę eksploatacji w znaczeniu dyrektywnym rozumiemy dyrektywę (regułę decyzyjną) ustanawianą przez poziom wyższy dla poziomów niższych w systemie kierowania eksploatacją urządzeń. W takim znaczeniu zasada eksploatacji jest najczęściej podawana w postaci obowiązujących zarządzeń lub przepisów z przewidzianymi sankcjami za ich nieprzestrzeganie. Przykładem takiej zasady eksploatacji może być obowiązująca w przemyśle zasada finansowania remontów kapitalnych maszyn.

Przez zasadę eksploatacji w znaczeniu postulatywnym rozumiemy postulat (radę) praktycznie przyjętą najczęściej w wyniku długich doświadczeń praktycznych. W takim znaczeniu zasady te są najczęściej ustanawiane spontanicznie na różnych poziomach kierowania i nie są przekazywane na piśmie. Nie mają one mocy obowiązującej, co nie powoduje sankcji prawnych za ich nieprzestrzeganie.

Z formalnego punktu widzenia zasada eksploatacji jest zdaniem typu „jeżeli p, to należy robić q”. Poprzednik, p, jest zdaniem oznajmującym, w którym stwierdzamy (lub zakładamy) dany stan rzeczy, a następnik, q, jest zdaniem stwierdzającym, który z możliwych stanów rzeczy powinien się realizować. Oczywiście, w praktyce zasady formułowane są rozmaicie, ale zawsze można je przedstawić zgadnie z powyższym modelem językowym.

W praktyce posługujemy się ponadto pojęciem norma eksploatacji. Norma w znaczeniu ogólnym jest to zwyczaj lub reguła porządkująca działanie zbiorowe. Norma w węższym znaczeniu jest to wynik procedury normalizacyjnej wyrażony w postaci reguł i zatwierdzony przez upoważnioną do tego władzę. Norma eksploatacji urządzeń jest więc przejawem pewnego ograniczenia i służy do sterowania eksploatacją przez ograniczanie zasady oceny jakości eksploatacji urządzeń.

Projektowanie nowej zasady oraz ustalanie norm eksploatacji powinno uwzględniać zasady funkcjonujące dotychczas w systemie eksploatacji. Oczywiście, warunek powyższy powinien być spełniany zawsze w tym przypadku, gdy system, dla którego zasada jest projektowana, ma wspólne elementy z dotychczas istniejącym systemem eksploatacji urządzeń.

3.5. Znaczenie informacji w kosztach eksploatacji obiektów technicznych

Skuteczność funkcjonowania systemu eksploatacji obiektów technicznych zależy w dużej mierze od dopływu odpowiednich informacji.

Menadżerowie przedsiębiorstw w oparciu o dostarczane informacje podejmują istotne decyzje, niekiedy strategiczne dla funkcjonowania przedsiębiorstw. Decyzje te jednak opierają się przeważnie na niepełnych bądź zniekształconych informacjach, a w szczególności informacjach dotyczących kosztów wytwarzania. Stąd też większość przedsiębiorstw taki stan stwierdza wówczas gdy wyraźnie obniża się ich poziom konkurencyjności i gdy gwałtownie zmniejszają się ich zyski.

Przyczyną tego jest między innymi niewłaściwie zorganizowany system informacyjny i zarządzanie nim. Koszty pracy bezpośredniej i materiałów, a więc najważniejsze wśród kosztów produkcji, z łatwością można powiązać z poszczególnymi produktami, natomiast bardzo trudno ustalić koszty pośrednie.

Obecnie w wielu nowoczesnych zakładach występują linie produkcyjne, gdzie praca bezpośrednia stanowi mały ułamek kosztów przedsiębiorstwa. Jednocześnie rosną koszty działalności pomocniczej a w niej koszty utrzymania ruchu.

W pracy [18] przedstawiono wyniki badań dotyczących analizy kosztów wydziałowych. Stwierdzono że: „jednym z istotnych składników, w którym należy poszukiwać rezerw kosztowych, są koszty wydziałowe”. Udział kosztów wydziałowych w całości kosztów wyniósł 20,8% (a przy produkcji odlewniczej nawet 50,2%). Analiza udziałów procentowych oraz wartości poszczególnych składników pozwoliła na sformułowanie wniosku, że jednym z dość istotnych elementów kosztów wydziałowych są wysokie koszty napraw a podejmowanie decyzji naprawczych powinno opierać się na wiarygodnych informacjach otrzymywanych z procesu eksploatacji maszyn i urządzeń. Stąd też konieczne jest utworzenie odpowiedniego systemu zbierania i przetwarzania danych eksploatacyjnych tych obiektów.

W pracy [4] jako główne przyczyny słabości rozwiązań eksploatacyjnych wskazano między innymi:

- niemożność dostarczenia przez systemy informacyjne niezbędnych danych do oceny eksploatacji i kosztów z nią związanych,

- brak niezbędnych wskaźników wydajności do oceny kierowania eksploatacją,

- fakt, iż menedżerowie odpowiedzialni za eksploatację systemów technicznych nie są w stanie w sposób obiektywny ocenić działalności swojej i swoich podwładnych,

Kontrola czasu życia urządzeń, oczekiwanego oraz łącznego czasu ich życia, kosztów eksploatacji w zestawieniu z kosztami odtworzenia, zbieranie danych niezbędnych do realizacji zaplanowanej wymiany każdej części i realizacji planu wymiany stanowią podstawę do opracowania standardów i wskaźników dla potrzeb eksploatacji systemów technicznych.

4. TEORETYCZNE PODSTAWY MODELOWANIA SYSTEMÓW INFORMACJI EKSPLOATACYJNEJ (SIE)

Eksploatacja urządzeń jest szczególnego rodzaju działaniem człowieka. Działanie to wymaga od ludzi celowo działających świadomości, że realizują je najlepiej. Przekonanie zaś takie można mieć tylko wtedy, gdy działa się w myśl wskazań nauki traktującej o tym, jak działać najlepiej. Dla eksploatatorów urządzeń nauką taką jest teoria eksploatacji urządzeń - eksploatyka techniczna [6].

Już sama definicja działania zwraca uwagę na jego celowość. Należy więc przyjrzeć się celowi eksploatacji obiektu technicznego. W publikacjach kwalifikujących się do nauki o eksploatacji na ogół nie pomija się rozważań na temat celu eksploatacji. Ale też ten cel widzi się przede wszystkim jako cel użytkowania i co najwyżej mówi się o optymalnej eksploatacji, bliżej nie wyjaśniając, na czym ta optymalizacja ma polegać. W tych niedopowiedzeniach upatrywać można się przyczyn niezadowalającego stanu obiektów technicznych w gospodarce. Ujawnia się to często m.in. podczas szacowania wartości likwidowanych czy komercjalizowanych przedsiębiorstw. Teraz dopiero uświadamiamy sobie, jakie znaczenie może mieć wartość eksploatowanego obiektu technicznego i że zadany poziom tej wartości jest przecież jednym z celów jego eksploatacji.

Na eksploatację obiektu technicznego składają się dwa działania: użytkowanie i obsługiwanie tego obiektu. Celem działania jest zamierzony stan przedmiotu tego działania. A więc, celem użytkowania obiektu technicznego jest zamierzony stan przedmiotu tego użytkowania (nie narzędzia), celem obsługiwania tego obiektu jest zamierzony stan przedmiotu tego obsługiwania tj. samego tego obiektu technicznego. Stąd, wartości celu eksploatacji trzeba poszukiwać w postępowaniu optymalizacyjnym, w którym kryterium optymalizacji będzie funkcją złożoną co najmniej z wielkości opisujących cele (wartości uzyskiwane z użytkowania i wartości nadawane przez obsługiwanie obiektu technicznego) [6].

Teoria eksploatacji opiera się przede wszystkim na uogólnieniach tzw. eksploatacji szczegółowych, które zajmują się stosowaniem określonych rodzajów urządzeń, np. eksploatacja pojazdów mechanicznych, maszyn roboczych itp.

Ale właściwie to dwie nauki umożliwiły bezpośrednio powstanie teorii eksploatacji: teoria działania, znana powszechnie pod nazwą prakseologii, oraz teoria układów względnie odosobnionych, rozwijana w ramach cybernetyki. Pierwsza z tych nauk pozwala spojrzeć na eksploatację jako na szczególny przypadek działania człowieka, a mianowicie takiego działania, w którym ma on do czynienia z urządzeniem. Druga z tych nauk pozwala spojrzeć i na człowieka i na urządzenie tak samo, mianowicie jako na układ względnie odosobniony, mający swoje wejścia, wyjścia oraz odpowiednio zorganizowane wnętrze. Szczególnie przydatne są w teorii eksploatacji metody matematyczne rozwijane w obrębie badań operacyjnych oraz tzw. teorii systemów.

Teoria eksploatacji urządzeń jest nauką abstrakcyjną. Abstrahuje ona od wielu istotnych względów, dla których mogłoby być interesujące zjawisko eksploatacji urządzeń. Uznaje jednak te względy, które w danym badaniu są najbardziej istotne. Metoda, jaką więc stosuje, jest wypróbowaną metodą nauk abstrakcyjnych - metodą modelowania.

Zanim problemy eksploatacyjne zacznie się rozwiązywać matematycznie, trzeba je najpierw sformułować i opisać niematematycznie. Aparatura pojęciowa cybernetyki i prakseologii może być na tym etapie szczególnie przydatna. Ścisłość zaś na tym wstępnym etapie rozważań może zapewnić tylko aparat pojęciowy logiki matematycznej i teorii mnogości.

Na rysunku 4.1. przedstawiono schematycznie naukoznawczą strukturę eksploatyki. Zgodnie z tą koncepcją rozróżnia się dwa obszary: obszar praktyki i obszar teorii eksploatacyjnej.

Rys.4.1. Naukoznawcza struktura eksploatyki [14]

W obszarze praktyki znajduje się wyodrębniony, ze względu na prowadzone badania, pewien fragment rzeczywistości, zwany oryginałem eksploatacyjnym. W obszarze zaś teorii znajdujemy tylko modele tego fragmentu - oryginału. Zależnie zaś od właściwości wyróżniono: modele opisowe, modele formalne, modele matematyczne oraz stosowane modele eksploatacyjne [14].

Opisowym modelem eksploatacyjnym nazywamy taki model eksploatacyjny, który przedstawiony jest w danym języku etnicznym za pomocą co najwyżej pewnych symboli rysunkowych. Uporządkowany w pewien sposób zbiór takich modeli można umownie nazwać eksploatyką opisową.

Formalnym modelem eksploatacyjnym nazywamy taki model eksploatacyjny, który przedstawiony jest w języku logiki formalnej i teorii mnogości. W tym przypadku pojęcia, którymi operujemy w modelu, mają bardzo precyzyjnie określone swoje zakresy znaczeniowe. W tego typu modelach badamy przede wszystkim pewne właściwości formalne modelowego fragmentu rzeczywistości. Uporządkowany w pewien sposób zbiór formalnych modeli eksploatacyjnych można umownie nazwać eksploatyką formalną.

Matematycznym modelem eksploatacyjnym nazywamy taki model eksploatacyjny, który przedstawiony jest w języku matematyki. W modelach tego typu szczególnie istotne są pewne zależności ilościowe. W strukturze takiego modelu możemy wyróżnić parametry, a wśród nich zmienne decyzyjne, charakterystyki oraz miary jakości modelowanego oryginału eksploatacyjnego. Model taki zawiera ponadto dwa istotne operatory, z których pierwszy przeprowadza zbiór parametrów w zbiór charakterystyk, a drugi - zbiór charakterystyk w zbiór miar jakości. Uporządkowany w pewien sposób zbiór matematycznych modeli eksploatacyjnych możemy umownie nazwać eksploatyką matematyczną [14].

Pragmatycznym modelem eksploatacyjnym nazywamy taki model eksploatacyjny, który przedstawiony jest w języku decydenta danego fragmentu modelowanej rzeczywistości. Najczęściej są to pewne dyrektywy praktyczne, normy postępowania w pewnych sytuacjach, wskaźniki oceny jakości eksploatacji, praktyczne algorytmy decyzyjne przedstawione w postaci tablic, nomogramów lub programów maszynowych. Uporządkowany w pewien sposób zbiór pragmatycznych modeli eksploatacyjnych możemy nazwać eksploatyką stosowaną [14].

4.1. Modelowanie w ujęciu systemowym

Jedną z bardziej rozpowszechnionych, werbalnych definicji modelu jest następująca definicja: przez model rozumie się taki dający się pomyśleć lub materialnie zrealizować układ, który odzwierciedlając lub odtwarzając przedmiot badania, zdolny jest zastępować go tak, że jego badanie dostarcza nowej informacji o tym przedmiocie. Model stanowiąc uproszczenie (idealizację) badanego procesu lub systemu (przedmiotu badań) powinien zatem umożliwiać jego opis, poznanie i prognozowanie przyszłego zachowania się. Modelowanie zaś, jako konstytuowanie modelu przedmiotu badań jest procesem dokonywania wyboru tych jego elementów i relacji, które obdarzone są cechami istotnymi z punktu widzenia realizacji procesu poznawczego skonkretyzowanego w postaci programu badań prowadzonych do uzyskania odpowiedzi na z góry postawione pytania. Sposób interpretacji pojęć „model i modelowanie” zależny jest od rodzaju problemów oraz dziedziny nauki, w której one występuje. Modelowanie w dziedzinie badań eksploatacyjnych jest podstawą wszelkich działań zmierzających do usprawnienia czy optymalizacji eksploatacji. Rzeczywistość eksploatacyjna jest bowiem bardzo skomplikowana i występujących w niej problemów nie jesteśmy w stanie rozwiązać bez zbudowania modelu badanego zjawiska. W zależności od celów, jakim służy modelowanie badanej rzeczywistości, stosować można różne rodzaje modeli.

W literaturze przedmiotu, dotyczącej badań eksploatacyjnych, prezentowane są różnorodne modele, budowane dla określonych, szczegółowych potrzeb i celów np: modele badawcze, morfologiczne, funkcjonalne, diagnostyczne, prognostyczne, sekwencyjne, modele procesów eksploatacji, odnowy, modele uszkodzeń, czynników wymuszających, działających na obiekt w eksploatacji, modele obiektów, modele systemów, modele efektywności urządzeń, modele obsługi, prezentowane licznie w zagadnieniach badań operacyjnych, czy teorii obsługi masowe itp. Stosowane w eksploatyce modele mogą mieć charakter probabilistyczny lub deterministyczny.

Z uwagi na złożoność wielu obiektów czy systemów technicznych, opis ich niezawodności modelami analitycznymi jest bardzo trudny i nieefektywny. Dlatego też często w modelowaniu rzeczywistości eksploatacyjnej posługujemy się metodami modelowania statystycznego.

Problem sformalizowanego modelowania matematycznego procesów czy systemów eksploatacyjnych stanowi zatem nadal dużą trudność. Brak uogólnionych metodyk modelowania sprawia, iż w wielu przypadkach należy odwoływać się do metod heurystycznych, w których badacz odgrywa decydującą rolę w sensie wyboru sposobu modelowania i odpowiadających mu form stosowanych modeli (najczęściej opisowych lub częściowo sformalizowanych).

Postępowanie o charakterze iteracyjnym powinno zmierzać w kierunku ustalenia i opisania istotnych cech przedmiotu badań przy zachowaniu możliwie prostego modelu, a nie w kierunku zwiększania stopnia złożoności modelu.

Modele stosowane w badaniach eksploatacyjnych konstytuowane są najczęściej na poziomie tzw. modelowania przybliżonego, które występuje wówczas, gdy podane cechy przedmiotu badań są nieuwzględniane w modelu, ponieważ [24]:

a) nie ma możliwości ich oszacowania,

b) nie wykazują możliwego do oszacowania wpływu na badany proces,

c) są nieistotne z punktu widzenia celu badań, a ich pominięcie nie zniekształca podstawowych cech badanego procesu.

Podział na zjawiska istotne i nieistotne zależy od specyfiki przedmiotu badań, od pytań na które chcemy znaleźć odpowiedź oraz od aktualnych możliwości pomiarowych i obliczeniowych. Częściowo sformalizowane modele badanych fragmentów rzeczywistości eksploatacyjnej zaliczyć można do grupy modeli nominalnych, stanowiących odzwierciedlenie stopnia myślowej idealizacji struktury modelu oraz procesów w nim zachodzących. Początkowym i niezbędnym etapem w procesie formowania poprawnego modelu przedmiotu badań jest jego identyfikacja, stanowiąca proces integralnie związany z modelowaniem [1,2].

Pojęcie modelowania zastosowane zostało w niniejszej pracy w dwóch znaczeniach:

a) w odniesieniu do SIE, jako proces będący „narzędziem kształtowania fragmentu rzeczywistości” [13] , czyli proces konstytuowania modelu systemu, który jeszcze nie istnieje.

Pojęcie modelowania w tym sensie, użyte zostało w tytule niniejszej pracy.

b) w odniesieniu do przedmiotu badań (dla którego modelowany jest SIE), jako zespół środków, pozwalający zastąpić badany fragment rzeczywistości eksploatacyjnej modelem, imitującym istotne, z punktu widzenia celu badań, cechy przedmiotu badań. Pojęcie modelowania w tym znaczeniu ilustruje rys. 4.2. [14].

Rys.4.2. Koncepcja modelowania rzeczywistości eksploatacyjnej [15]

Sposób prowadzenia rozważań w niniejszej pracy cechuje systemowe ujęcie zagadnienia modelowania, niezależnie od tego, czy pojęcie to stosowane jest w znaczeniu (a) czy (b). Podejście systemowe nadając czynnościom i procesom myślowym stosunkowo stały, uporządkowany charakter, wyróżnia następującą kolejność podstawowych agregatów czynności myślowych [12]:

- sformułowanie problemu (diagnoza) oraz jego wyodrębnienie,

- określenie systemu na obiektywnej rzeczywistości (identyfikacja systemu),

- stworzenie metasystemu (reprezentacja systemu przez model),

- kwantyfikacja modelu,

- rozwiązywanie (algorytmizacja, obliczenia),

- eksperyment modelowy,

- analiza interpretacyjna,

- analiza wdrożeniowa.

Ujęcie systemowe rozważanego problemu modelowania SIE polega więc na zastosowaniu wyżej scharakteryzowanego podejścia systemowego oraz przyjęciu tzw. postawy systemowej jako metodologii, która wyróżnia następującą kolejność działań, przy określaniu modelowanego systemu na obiektywnej rzeczywistości:

- sprawdzenie prawidłowości sformułowania celu systemu,

- wybór elementów systemu,

- wybór elementów otoczenia systemu,

- wybór istotnych sprzężeń między elementami systemu,

- wybór istotnych sprzężeń systemu z jego otoczeniem,

- graficzną postać systemu lub inne sposoby prezentacji systemu, a ponadto:

- dokonanie ustaleń odnośnie tego, czy za elementy systemu będzie się uważać czynności czy też jednostki organizacyjne,

- wyodrębnienie w prezentowanym systemie podsystemów oraz określenie, które z nich są krytyczne dla funkcjonowania systemu,

- stwierdzenie, w których elementach systemu przebiegają procesy decyzyjne, a w których przekształcanie informacji.

Model badanego fragmentu rzeczywistości eksploatacyjnej (istniejącego lub projektowanego) powinien spełniać przynajmniej jeden z poniższych warunków:

- odtwarzać zasady uporządkowania strukturalnego części składowych modelowanego fragmentu rzeczywistości (w wyniku realizacji tzw. identyfikacji pełnej [26] )

- odtwarzać zasady funkcjonowania modelowanego fragmentu rzeczywistości (w wyniku realizacji tzw. identyfikacji ogólnej [24]).

SIE stanowi pewien zorganizowany kompleks środków technicznych wraz z obsługującą go kadrą, którego podstawowym zadaniem jest pobieranie, przechowywanie, przetwarzanie i rozpowszechnianie informacji zgodnie z wymaganiami narzuconymi przez użytkowników SIE oraz w przekrojach odpowiadających potrzebom zarządzania eksploatacją a także potrzebom jednostek organizacyjnych, których celem jest usprawnienie procesów eksploatacji, konstrukcji i technologii.

Istnieje wiele różnorodnych klasyfikacji systemów. Spośród licznych kryteriów klasyfikacji systemów wyodrębniono tylko te, według których można określić najistotniejsze, cechy modelowanego SIE.

Wyszczególnione kryteria oraz odpowiadające im cechy (podane w nawiasach) to:

- stosunek do rzeczywistości (system konkretny)

- sprzężenia z otoczeniem (system względnie odosobniony)

- zachowanie się w czasie (system dynamiczny)

- sposób zachowania się (system adaptacyjny)

- cel realizacji (system działaniowy)

- treść systemu (system informatyczny).

SIE, stanowiąc szczególny rodzaj systemu informacyjnego, nie mieści się także w klasyfikacji systemów informacyjnych. Klasyfikacja ta wyróżnia bowiem tylko dwa zasadnicze rodzaje systemów informacyjnych:

a) systemy informacyjne typu technologicznego (SIT) dla procesów technologicznych rozumianych w szerokim sensie,

b) systemy informacyjne typu administracyjno-organizacyjnego (SIA).

Analiza cech wyżej wymienionych rodzajów systemów informacyjnych daje podstawę do stwierdzenia, iż nie jest możliwe zaliczenie SIE do jednego z wyżej wymienionych, ściśle określonego rodzaju systemów informacyjnych, gdyż SIE łączy w sobie niektóre cechy charakterystyczne, zarówno dla SIT, jak i SIA.

Jedynie z uwagi na fakt, iż modelowany SIE powinien posiadać cechy charakterystyczne w większości dla SIA, można we wstępnej fazie modelowania SIE korzystać z ogólnych zasad realizacji SIA.

Wyodrębnienie cech stałych i zmiennych modelowanego SIE odpowiada niejako rozpatrywaniu systemu w dwóch aspektach: pragmatycznym i semantycznym. Podstawowe cechy stałe dotyczą liczby i rodzaju wyodrębnionych podsystemów funkcjonalnych SIE oraz relacji między nimi.

Zmienność cech występuje przy rozpatrywaniu modelowanego SIE w aspekcie semantycznym, który wymaga określenia „istoty treści” podsystemów funkcjonalnych SIE.

W ramach bowiem niezmiennej struktury oraz ogólnie sformułowanych celów SIE, może występować zmienność sposobów oraz zakresów realizacji funkcji jego podsystemów, implikowana głównie:

- rozwojem SZPS, względem którego SIE pełni funkcje użytkowe,

- działaniem samosprzężeń w podsystemach funkcjonalnych SIE, prowadzącym do udoskonalania metod realizacji celów SIE.

Podstawową właściwością, charakteryzującą zmienność SIE w obszarze jego cech wtórnych jest więc adaptacyjność systemu określana w sposób ogólny jako jego cecha umożliwiająca mu reagowanie na zmiany stanów otoczenia.

Wtórny charakter adaptacyjności systemu wynika z faktu, że SIE dostosowuje się do potrzeb otoczenia (elementów systemu nadrzędnego - SZPS), które zmienia się między innymi właśnie pod wpływem funkcjonowania SIE.

W ramach funkcjonującego SIE powinna zatem istnieć możliwość przystosowywania działań poszczególnych jego podsystemów, m.in. do:

- specyfiki badań eksploatacyjnych różnorodnych obiektów technicznych określonej klasy np. coraz to nowych wersji wytworu itp.,

- zmieniających się potrzeb szczegółowych, formułowanych przez użytkowników SIE.

Adaptacyjność modelowanego SIE wiąże się ściśle z zakładaną elastycznością działania jego podsystemów funkcjonalnych, umożliwiającą realizację różnorodnych celów cząstkowych w ramach ogólnie sformułowanego celu nadrzędnego.

4.2. Rodzaje transformacji danych w modelowanym SIE

Niemożność całkowitego sformalizowania opisu modelowanego SIE implikuje określone następstwa w odniesieniu do sposobów przetwarzania (transformacji) informacji w modelowanym SIE (rys.4.3.).

Rys.4.3. Logiczny łańcuch przyczyn i następstw niesformalizowanego opisu modelowanego SIE [8]

W procesie informacyjnym, realizowanym przez modelowany SIE wyróżnić można dwie zasadnicze operacje transformacji danych, które od celu i sposobu realizacji nazwano w kolejności chronologicznej:

- algorytmiczną transformację identyfikacyjno-ocenową,

- heurystyczną transformację ineterpretacyjno-decyzyjną.

Strukturę chronologiczną transformacji danych przedstawiono na rys. 4.4.

Wyszczególnione rodzaje transformacji pozostają w ścisłym związku z konstytuowanym modelem SIE, który jako model nieformalny nie może stanowić podstawy do zbudowania w pełni zalgorytmizowanej procedury przetwarzania danych.

Rys.4.4. Struktura chronologiczna transformacji danych w modelowanym SIE

Z faktu, że procedury przetwarzania danych mają charakter niealgorytmiczny wynika niemożność jednoznacznego określenia danych wejściowych (do SIE), niosących informację użyteczną.

Nie jest to jednak mankamentem modelowanego SIE, lecz jego właściwością, która stanowi podstawę założeń odnośnie adaptacyjności SIE rozumianej w sensie elastyczności działania jego podsystemów. Te cechy modelowanego systemu, należące do obszaru cech wtórnych, implikowane są, jak już wcześniej stwierdzono, faktem iż SZPS, względem którego SIE pełni funkcje użytkowe, jest systemem rozwijającym się.

4.3. Procedura modelowania SIE w odniesieniu do przedmiotu badań

W pracy [8] proponowane jest następujące podejście do zagadnienia modelowania SIE. SIE traktowany jest jako system badawczy w stosunku do przedmiotu badań (wybranego fragmentu rzeczywistości eksploatacyjnej). Modelowanie SIE rozumiane jest w sensie konstytuowania modelu systemu, który jeszcze nie funkcjonuje. Elementy systemu istnieją w konkretnej rzeczywistości eksploatacyjnej, należy je z niej wyodrębnić, przystosować do przeznaczonych im funkcji, powiązać odpowiednimi sprzężeniami, scharakteryzować itd.

Model SIE nie jest utożsamiany z modelem przedmiotu badań. Modelowanie badanego fragmentu rzeczywistości eksploatacyjnej jest bowiem jednym z narzędzi (pośredników działania w sensie prakseologicznym) realizacji celu, jakim jest utworzenie modelu SIE dla przedmiotu badań.

Wyróżnia się następujące działania podstawowe przy modelowaniu SIE [8]:

1) Wyodrębnienie elementów SIE (podsystemów funkcjonalnych SIE)

2) Ustalenie relacji pomiędzy podsystemami funkcjonalnymi SIE

3) Określenie zbiorów funkcji dla podsystemów funkcjonalnych SIE

4) Ustalenie sprzężeń SIE z jego otoczeniem (względem którego SIE pełni funkcje użytkowe)

5) Opracowanie (dobór) metodyk i sposobów realizacji poszczególnych funkcji przez podsystemy SIE.

Lokalizacja roli modelowania badanego fragmentu rzeczywistości eksploatacyjnej w strukturze działań, występujących przy modelowaniu SIE wg zaproponowanej procedury przedstawiona jest na rys.4.5.

Pierwszym etapem realizacji procedury modelowania jest wyodrębnienie i opis elementów modelu (podsystemów funkcjonalnych) na który składają się następujące czynności:

- budowa działań badawczych

Rys.4.5. Lokalizacja modelowania badanego fragmentu rzeczywistości eksploatacyjnej w hierarchicznej strukturze działań przy modelowaniu SIE [8]

- koordynacja działań

- zbieranie informacji

- przetwarzanie i gromadzenie informacji

- wykorzystywanie informacji

Następnym krokiem jest ustalenie sprzężeń wewnętrznych w modelowanym SIE. Pozwala to na zobrazowanie modelu funkcjonalnego SIE z uwzględnieniem wyłącznie sprzężeń wewnętrznych występujących w modelowanym systemie.

Kolejnym etapem jest określenie funkcji, które będą realizowane w poszczególnych podsystemach funkcjonalnych SIE. Budowa działań w proponowanym [8] modelu SIE oparta jest na realizacji trzech rodzajów podstawowych działań badawczych, które w ujęciu prakseologicznym przedstawić można jako:

a) łańcuch działania poznawczego

b) łańcuch działania ocenowego

c) łańcuch działania decyzyjnego.

Wymienione, w porządku chronologicznym, działania badawcze mają charakter iteracyjno-sekwencyjny, gdyż wiedza uzyskiwana za pomocą narzędzia - pośrednika działania w łańcuchu (l), stanowi przedmiot działania łańcucha (l+1) dla l = 1,2 co przedstawione jest w tab. 4.1.

Rodzaj i kolejność działań w podsystemach funkcjonalnych SIE:

1. Budowa działań w fazie projektowania i realizacji SIE:

a) sformułowanie problemu eksploatacyjnego,

b) określenie celu badań,

c) identyfikacja przedmiotu badań,

d) opracowanie metodologii badań (model ocenowy, model decyzyjny),

e) opracowanie zestawienia danych wejściowych z eksploatacji, niezbędnych do realizacji działań ocenowych i decyzyjnych wg przyjętych modeli,

f) opracowanie postaci dokumentów źródłowych wraz z instrukcją sposobu ich wypełniania,

Tab. 4.1. Iteracyjno-sekwencyjny charakter działań badawczych, skierowanych na wybrany fragment rzeczywistości eksploatacyjnej [8]

l |

Rodzaj działania badawczego |

Ogniwa prakseologicznego łańcucha działania badawczego |

||

|

|

Podmiot |

Pośrednik≡model badawczy |

Przedmiot |

1 |

Działanie poznawcze |

Osoba(zespół) realizująca działanie poznawcze |

Modele poznawcze (dobrane sposoby prezentacji informacji istotnych o przedmiocie badań) |

Obiekt badań i otoczenie obiektu badań(obiekty badań w konkretnej rzezcywistości eksploatacyjnej) |

2 |

Działanie ocenowe |

Osoba (zespół) dokonująca oceny |

Modele ocenowe (składniki modelu ocenowego) |

Wyniki działania poznawczego |

3 |

Działanie decyzyjne |

Osoba (zespół) podejmująca decyzje |

Modele decyzyjne |

Wyniki działania ocenowego |

g) wytypowanie obiektów i użytkowników do badań w fazie funkcjonowania SIE,

2. Budowa działań w fazie funkcjonowania SIE:

a) heurystyczna interpretacja uzyskiwanych wyników

b) weryfikacja zastosowanych modeli, metodologii badań oraz kontrola przebiegu badań

c) opracowanie modeli pragmatycznych ( normy, zasady, ustalenia, wytyczne, dyrektywy)

3. Zbieranie danych za pomocą opracowanych dokumentów źródłowych.

4. Przetwarzanie i gromadzenie danych:

a) opracowanie algorytmów dla idntyfikacyjno-ocenowej i decyzyjnej transformacji danych

b) realizacja procesów związanych z technologią przetwarzania danych

5. Koordynacja działań

6. Wykorzystywanie informacji:

a) wykorzystywanie uzyskanych wyników przedstawionych w postaci użytecznej dla użytkownika, projektanta i wytwórcy badanych obiektów oraz jednostki badawczej organizującej i wytyczającej działania SIE w oparciu o wyniki uzyskane na etapie wcześniejszym.

Czwartym krokiem procedury modelowania SIE jest ustalenie sprzężeń informacyjnych SIE z jego otoczeniem. Sprzężenia zewnętrzne są siecią powiązań informacyjnych SIE z otoczeniem względem którego pełni on funkcje użytkowe i są one przedstawiane w postaci ustaleń pragmatycznych, mających na celu usprawnianie eksploatacji badanych obiektów.

5. MATEMATYCZNE MODELOWANIE DECYZYJNE

5.1. Ogólna koncepcja modelowania rzeczywistości eksploatacyjnej [14]

Koncepcję modelowania rzeczywistości eksploatacyjnej można ideowo przedstawić na schemacie metodologicznym (rys. 4.1.). Na schemacie tym wyróżniono dwa obszary: obszar praktyki i obszar teorii (modelowania). W obszarze praktyki w wyodrębnionym fragmencie rzeczywistości eksploatacyjnej powstają pewne problemy, których rozwiązanie decyzyjne powinno nastąpić w obszarze teorii. W wyniku rozwiązania otrzymujemy zasady postępowania w obszarze praktyki. Idea wyodrębnienia dwóch obszarów zostanie dalej wykorzystana w bardziej szczegółowej analizie metodologii badań eksploatacyjnych.

Jak widać ze schematu przedstawionego na rys. 5.1. [14], decydent (badacz) rzeczywistości eksploatacyjnej operuje w swojej działalności dwoma funkcjonalnymi modelami: modelem badawczym i modelem pragmatycznym. Model badawczy jest narzędziem badacza, który za jego pomocą potrafi zadawać pytania rzeczywistości (np. pytanie: jakie informacje o systemie eksploatacji należy zbierać w pierwszej kolejności). Model pragmatyczny jest narzędziem decydenta, który za jego pomocą potrafi oddziaływać sterująco na rzeczywistość. W szczególności model ten pozwala na podjęcie trafnych decyzji przy konkretnym stanie rzeczywistości.

Zauważmy, że utożsamiania modelu z narzędziem dokonuje się tutaj z punktu widzenia tych, którzy modelem praktycznie się posługują. Dla nich model może być wtłoczony do tzw. „czarnej skrzynki” - automatu, którym w działaniu można posłużyć się tak, jak każdym innym narzędziem lub urządzeniem. Otóż ta idea modelu automatu, szczególnie modelu decyzyjnego, znalazła odbicie w rodzinie tzw. modeli matematycznych.

Rys. 5.1. Dwa rodzaje modeli oryginału eksploatacyjnego [14]

Istotną funkcją dowolnego kierownika jest decydowanie. Proces podejmowania decyzji realizuje się w praktyce poprzez zastosowanie modelu decyzyjnego dotyczącego tego fragmentu rzeczywistości, który jest objęty sferą decyzji danego kierownika.

Istotnymi elementami matematycznego modelu decyzyjnego (MMD) są:

1) dziedzina modelu - zbiór obiektów, których model dotyczy,

2) relacje modelu - zbiór podstawowych zależności między elementami dziedziny modelu,

3) założenia modelu - zbiór podstawowych ograniczeń nałożonych na dziedzinę i relacje modelu,

4) kryterium modelu - kryterium podejmowania optymalnej decyzji w modelu,

5) problem decyzyjny - pytanie, na które należy odpowiedzieć w modelu.

Praktycznie MMD dotyczący danego zagadnienia eksploatacyjnego budowany jest w trzech etapach:

1) Opis identyfikacyjny danego fragmentu rzeczywistości eksploatacyjnej pozwala na określenie dziedziny i relacji modelu tego fragmentu rzeczywistości. Opis ten najczęściej realizowany jest za pomocą specjalnej ankiety eksploatacyjnej.

2) Opis problemowy danego fragmentu rzeczywistości eksploatacyjnej pozwala na sporządzenie listy pytań - problemów. Opis ten umożliwia w szczególności przyjęcie sensownych założeń modelowych, kryterium podejmowania decyzji i najbardziej istotnego w danym zagadnieniu problemu decyzyjnego.

3) Budowa MMD sprowadza się w efekcie do przedstawienia w języku matematyki poszczególnych elementów modelu na podstawie wyników opisu identyfikacyjnego i problemowego danego fragmentu rzeczywistości eksploatacyjnej.

O tym, czy w danym przypadku MMD został zbudowany poprawnie, przekonujemy się praktycznie w ten sposób, że model ten przekazujemy do algorytmizacji matematykowi, który zupełnie nie jest obeznany z konkretną problematyką eksploatacyjną. Jeśli on potrafi zbudować algorytm decyzyjny bez dodatkowych wyjaśnień interpretacyjnych, będzie to oznaką, że model od strony matematycznej został zbudowany poprawnie.

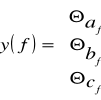

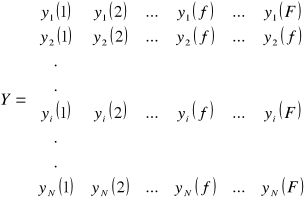

MMD traktowany jest jako swoisty automat o następującej strukturze:

![]()

gdzie:

X - zbiór parametrów eksploatacyjnych,

Xv- zbiór zmiennych eksploatacyjnych (zmiennych decyzyjnych),

Y - zbiór charakterystyk eksploatacyjnych,

Z - zbiór miar jakości,

![]()

- odwzorowanie zbioru parametrów w zbiór charakterystyk eksploatacyjnych,

![]()

- odwzorowanie zbioru charakterystyk w zbiór miar jakości eksploatacji.

Parametrami eksploatacyjnymi są najczęściej liczby, funkcje, relacje i struktury, które charakteryzują dany fragment rzeczywistości eksploatacyjnej. Parametrem takim może być na przykład struktura cyklu remontowego obrabiarek, ale może nim być także intensywność uszkodzeń tych obrabiarek. Parametrem może też być liczba obrabiarek wchodząca w skład parku maszynowego danego zakładu produkcyjnego.

Charakterystykami eksploatacyjnymi są najczęściej funkcje i funkcjonały. Swoistymi argumentami charakterystyk są parametry eksploatacyjne. Przykładami charakterystyk eksploatacyjnych mogą być: koszt eksploatacji, zużycie materiałów eksploatacyjnych, niezawodność obrabiarki itp.

Miarami jakości eksploatacji są najczęściej wybrane charakterystyki eksploatacyjne wyznaczane dla danego kryterium podejmowania decyzji. Przykładami takich miar jakości mogą być: minimalny koszt eksploatacji obrabiarki dla zadanych warunków lub maksymalna niezawodność obrabiarki dla zadanego czasu i warunków eksploatacji.

Reasumując można stwierdzić, że w procesie podejmowania decyzji eksploatacyjnych istotną rolę odgrywają matematyczne modele decyzyjne.

Schematycznie MMD można przedstawić tak jak na rys. 5.2.

Rys.5.2. Struktura matematycznego modelu decyzyjnego w zastosowaniu do podejmowania decyzji eksploatacyjnych [14]

5.2. Identyfikacja poznawczo - ocenowa

Identyfikacja, jako działanie poznawcze, ma na celu rozpoznanie i wyodrębnienie elementów nazywanych elementami głównymi przedmiotu badań oraz ich scharakteryzowanie za pomocą zbiorów czynników istotnych. Elementami tymi są cechy rzeczywistego systemu, w którym obiekty te funkcjonują przy czym są to elementy istotne z punktu widzenia możliwości rozwiązania rozważanego problemu. Sposób pobrania i prezentacji wiedzy o przedmiocie badań określony jest poprzez model poznawczy, który stanowi pośrednik w łańcuchu działania poznawczego.

Model ten, w odniesieniu do wstępnej identyfikacji przedmiotu prowadzonej na etapie modelowania SIE, ma zazwyczaj charakter częściowo sformalizowany, zaś procedury postępowania - charakter heurystyczny.

Pojęcie identyfikacji może być również stosowane w odniesieniu do działania ocenowego, w którym przy pomocy odpowiednio dobranych miar np. wskaźników dokonuje globalnych lub cząstkowych ocen stanu badanego fragmentu rzeczywistości eksploatacyjnej, w kolejnych przedziałach czasowych. Działanie takie nazywane bywa identyfikacją tego stanu. Stosowane w takich przypadkach procedury identyfikacyjno-ocenowe bywają najczęściej zalgorytmizowane. Identyfikacja jako działanie ocenowe, stosowana jest w fazie funkcjonowania SIE, jako jedno z metodologicznych narzędzi prowadzenia badań. Problematyka identyfikacji jest najczęściej uwzględniana w odniesieniu do układów sterowania, przy czym identyfikacja rozumiana jest tu jako proces prowadzący do budowy matematycznego modelu obiektu badań.

Identyfikacja poznawcza stanowi wstępną fazę modelowania badanego fragmentu rzeczywistości eksploatacyjnej, pozwala na określenie dziedziny i relacji modelu tego fragmentu rzeczywistości.

Do przeprowadzenia identyfikacji można wykorzystać informację eksploatacyjną uzyskaną metodami ankietowymi oraz wywiadu bezpośredniego.

Badanie złożonego systemu działania, jakim jest eksploatacja obiektu w systemie, pozostaje dość trudnym metodologicznie i praktycznie zadaniem diagnostycznym. Zwykle też badanie takie jest ograniczone czasowo, rzeczowo i finansowo. Jeśli jednak przyjąć założenia, że:

- wiedza zespołu ekspertów ma wartość techniczną,

- wyniki badań wskażą stan systemu w obszarze stanów możliwych,

- ingerencja w system uwzględni zasadę ograniczonego zaufania, to jest możliwe wzajemne dopasowanie celu badań, metody badań i zasobów badawczych (czasu, potencjału intelektualnego oraz środków finansowych).

Jedną z metod ankietowych umożliwiających zrealizowanie szerokiego wachlarza celów badań przy skromnych zasobach badawczych jest metoda z zastosowaniem kart kontrolnych (MKK) [20] służących do ujawniania informacji posiadanych przez ekspertów. Pozwala ona uzyskać wyniki mające wprawdzie charakter wstępny, rozpoznawczy, ale zwykle wystarczający do identyfikacji i oceny ogólnego stanu systemu oraz wskazania głównych problemów. To z kolei ułatwia sformułowanie hipotez badawczych i określenie kierunków dalszych badań.

Karty kontrolne są zbiorem wcześniej wytypowanych zagadnień, zgodnie z założeniami i celem aktualnie prowadzonych badań. Ich zakres tematyczny i szczegółowość sformułowań muszą być adekwatne do wielkości systemu, symptomów trudności jego działania i skali przewidywanych zmian usprawniających.

Istotą badania jest zdobycie istniejącej wiedzy o systemie posiadanej przez grupę powołanych ekspertów - specjalistów z danej dziedziny zgodnie z określoną procedurą. Jeśli karty kontrolne są ukierunkowane na przebadanie dominującego zagadnienia, na przykład ergonomicznego, technologicznego, ekologicznego czy socjologicznego, to taki zbiór nazwie się odpowiednio na przykład ergonomicznymi kartami kontrolnymi.

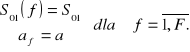

W metodzie kart kontrolnych zbiór zagadnień podzielono na poszczególne karty Xi

![]()

Nie wymaga się, aby były one niezależne:

![]()

Dzięki temu jest możliwa ocena poszczególnych rozwiązań konstrukcyjnych, technologicznych, organizacyjnych i ekonomicznych w różnych aspektach i potraktowanie niektórych zagadnień jako ubocznie kontrolnych w ocenie dyscypliny procesu ekspertowego grupy badawczej.

Poszczególne zbiory są zwykle umownie uporządkowane:

![]()

Rys.5.3. Przykłady schematów badania systemu eksploatacji przy zastosowaniu kart kontrolnych: a) badanie rozpoznawcze, b) badanie ukierunkowane [20]

Rygory tego uporządkowania są ogólnoprakseologiczne, na przykład od ogółu do szczegółu, przyczyna - skutek czy też hierarchiczne.

W konkretnym badaniu jest możliwe wyłączenie niektórych kart ze względu na specyfikę systemu lub specjalności zespołu ekspertów

![]()

Badanie może być prowadzone według kilku schematów, na przykład (rys. 5.3.):

1) kolejnego przeglądu wszystkich kart i wydzielenia zbioru zagadnień, dla których wartość wskaźnika koniecznej interwencji przekroczyła wartość przyjętą jako krytyczną; przejście do sformułowania hipotez ostrzegawczych lub ratunkowych,

2) przeglądu wybranych kart i wytypowania zagadnień, które będą poddawane ocenie według nowego bardziej szczegółowego zbioru kart kontrolnych (II rodzaju); dopiero te oceny uszczegółowione będą podstawą sformułowania hipotez lub też konkretnych rozwiązań,

3) przeglądu kart do wykrycia zagadnienia o krytycznym wskaźniku koniecznej interwencji i przejścia do poszukiwań rozwiązania systemowego lub lokalnego.

W doborze zakresu i przebiegu badań może być pomocna metodologiczna karta kontrolna o następującej treści:

- sprecyzowano przedmiot badań (blok, układ, zestaw),

- ustalono obszar badań (użycie, obsługa, zaopatrzenie),

- ustalono aspekt badań (struktura, cechy, funkcje),

- wybrano problem badawczy (konstrukcja, technologia, organizacja),

- przyjęto sposób badań (doświadczalny, obliczeniowy, ekspertowy),

- uzgodniono oczekiwany charakter wyników badania (identyfikacja, ocena, nowe rozwiązania),

- wskazano fazę istnienia przedmiotu badania (projekt, wytwarzanie, eksploatacja),

- przewidziano sposób weryfikacji wyników badań (symulacja, wdrożenie pilotowe, upowszechnienie masowe),

- uwzględniono kompetencje użytkownika wyników badania (wykonawcze, operacyjne, decyzyjne),

- uwzględniono ograniczenia badawcze (czasowe, rzeczowe, finansowe).

Ważne jest też, aby w sformułowaniach werbalnych poszczególnych zagadnień kontrolnych nie było zbyt subiektywnych sugestii.

W wyniku przeprowadzonych badań wykrywa się między innymi:

- o czym zapomniano lub co zaniedbano w organizacji systemu,

- jakie są braki, niedomagania i wadliwe rozwiązania systemowe,

- jakie są i gdzie tkwią rezerwy systemu,

- na czym można zaoszczędzić,

- gdzie są słabe fragmenty systemu i słabe sprzężenia pomiędzy elementami systemu,

- gdzie i jak są tracone informacje i doświadczenia istotne dla efektywnego działania systemu,

- które z rozwiązań technicznych, organizacyjnych i ekonomicznych są przestarzałe,

- jakie są zakłócenia działania systemu,

- jakie występują patologie w procesie użycia i obsługi obiektów w systemie,

- jaki jest stosowany repertuar interwencji i niekorzystne skutki interwencji spóźnionych.

Mając wyniki badań przystępuje się do poszukiwania rozwiązań systemowych lub lokalnych zgodnie z następującą typologią:

- rekonfiguracyjnych, bo tego wymaga efektywne działanie systemu,

- profilaktycznych, bo wykryto i rozpoznano przyczyny degradacyjne występujące w systemie lub w jego otoczeniu,

- mobilizacyjnych, bo nie wykryto bądź nie poznano przyczyn procesów destrukcyjnych.

5.3. Decyzyjne modelowanie matematyczne systemu eksploatacji [14]

Ogólna koncepcja modelowania systemu eksploatacji została przedstawiona w rozdziałach poprzednich. W rozdziale tym rozbudowano tę koncepcję przede wszystkim na podstawie wniosków wynikających z rozważań dotyczących prakseologicznego ciągu systemów [14].

Typowy schemat sytuacji matematycznego modelowania decyzyjnego przedstawiono na rys. 5.4.

Zgodnie z przedstawionym na rys. 5.4. schematem, budując matematyczny model decyzyjny wybranego systemu należącego do ciągu prakseologicznego należy uprzednio:

-wybrać zasadę racjonalności, na podstawie której ustalimy kryterium modelu,

- określić intuicję potrzeb, dla których model jest budowany (umożliwi to nam określenie dziedziny modelu, jego relacji założeń oraz najbardziej istotnego problemu decyzyjnego),

Rys.5.4. Schemat sytuacji matematycznego modelowania decyzyjnego [14]

- ustalić istotne parametry systemu oraz założenia metamodelowe (do założeń metamodelowych zaliczymy w szczególności te, zgodnie z którymi modelowany system traktujemy deterministycznie, stochastycznie lub growo).

Koncepcję modelowania systemu przedstawioną na rys. 5.4. możemy zrealizować tylko wtedy, gdy poszczególne bloki tego schematu zostaną uprzednio wypełnione. Poniżej przedstawiona jest koncepcja wykorzystania do tego celu właściwości prakseologicznego ciągu systemów [14].

Niech będzie dany prakseologiczny ciąg systemów, którego fragment przedstawiono na rys. 5.5. Niech system Si, należący do tego ciągu, będzie tym systemem, dla którego mamy zbudować MMD. Bezpośrednie otoczenie systemowe systemu Si, niech stanowią systemy Si-1 oraz Si+1. Przyjmijmy, że z punktu widzenia modelowania systemu Si każdy z tych systemów charakteryzuje się zbiorem istotnych parametrów odpowiednio Xi, Xi-1 oraz Xi+1.

Rys. 5.5. Modelowany system oraz systemy ograniczające go

Koncepcję blokowego formułowania problemu decyzyjnego dotyczącego modelowania systemu Si można przyjąć w postaci następującej. Wyznaczyć takie X*i które spełni warunki:

1) Γi,i-1(Xi, Xi-1, Xi+1), miara jakości (kryterium);

2) Gi-1(Xi-1, Xi), ograniczenia potrzeb;

3) Hi+1(Xi+1, Xi), ograniczenia możliwości;

4) Mi(Xi, Xi-1, Xi+1) ograniczenia wewnętrzne.

Uwagi do przedstawionego schematu blokowego problemu decyzyjnego są następujące:

1) Miarę (wskaźnik) jakości albo kryterium podejmowania decyzji dla systemu modelowanego ustala się zawsze z punktu widzenia systemu zabezpieczanego przez system modelowany.

2) Zbiór rozwiązań definiują ograniczenia przyjęte w modelu. Mogą to być ograniczenia tylko trojakiego rodzaju: kumulowane ograniczenia od systemu poprzedzającego w ciągu system modelowany, kumulowane ograniczenia od systemu następującego w ciągu po systemie modelowanym oraz ograniczenia wewnętrzne systemu modelowanego.

3) Wyróżnione kryterium jakości podejmowanych decyzji (1) oraz ograniczenia (2), (3) i (4) są blokami problemu decyzyjnego.

4) Istotnym etapem modelowania decyzyjnego systemów eksploatacji powinno być blokowe formułowanie problemów decyzyjnych.

Z tego, co powyżej stwierdzono, można wyciągnąć praktyczne wnioski dotyczące poszukiwania zasad racjonalności, intuicji potrzeb oraz parametrów modelowanego systemu. Pozostaje jeszcze zaproponować koncepcję przyjmowania tzw. założeń metamodelowych. Założenia te dotyczą w praktyce zależności modelowanego systemu od czasu, od losu i od sytuacji decyzyjnej.

Przyjmując, że model systemu jest deterministyczny, zakładamy, iż wszyscy utajeni kierownicy tego systemu nie zakłócają rzeczywistego procesu kierowania.

Przyjmując, że wszyscy kierownicy systemu są zgodni, zakładamy, że nie działają oni w sytuacji growej.

Przyjmując, że właściwości modelowanego systemu nie zmieniają się z czasem oraz że kierowanie tym systemem nic zależy od czasu, zakładamy, iż wszystko dzieje się statycznie.

Tymczasem rzeczywisty system eksploatacji nie jest ani statyczny, ani deterministyczny, ani bezkonfliktowy. Dlatego też trzeba ze szczególną uwagą przyjmować wyróżnione tu założenia metamodelowe.

Dla przypadku, gdy problem decyzyjny dotyczy optymalizacji parametrów wybranego systemu kierowania, dokonuje się tzw. rozwinięcia prakseologicznego struktury kierowania tego systemu. Rozwinięcie to polega na tym, że dla systemu SK ustalamy jego bezpośrednie otoczenie systemowe składające się z systemu nadrzędnego SN i systemu roboczego SR. W każdym z tych systemów określamy zbiory istotnych parametrów wpływających na wartość wskaźnika jakości systemu optymalizowanego (rys. 5.6.) [14].

Rys. 5.6. Rozwinięcie prakseologiczne struktury systemu kierowania eksploatacją dla potrzeb matematycznego modelowania decyzyjnego [14]

Blokowe sformułowanie problemu decyzyjnego w tym przypadku możemy przedstawić następująco:

Wyznaczyć takie X*SK, które spełni następujące warunki:

1) ΓSRD,SK(X*SK, YSRD, YSRI)= ekstr ΓSRD,SK (XSK, YSRD, YSRI);

2) GSRD(XSK, YSRD);

3) HSRI(XSK, YSRI);

4) MSK(XSK, ZSNI, ZSND).

Zauważmy, że warunek (1) definiuje X*SK za pomocą zbioru XSK a warunki (2), (3), (4) definiują zbiór XSK.

6. MODELOWANIE SIE DLA URZĄDZEŃ PRACUJĄCYCH W CYKLACH OKRESOWO-CIĄGŁYCH

6.1. Schemat metodyki badań

W obszarze modelowania przedmiotu badań wyodrębnić można cztery zasadnicze, sekwencyjne bloki działań: modelowanie poznawcze, ocenowe, decyzyjne i pragmatyczne (rys. 6.1.).

Rys.6.1. Efekty modelowania przedmiotu badań na podstawie transformacji danych z eksploatacji [9]

Modelowanie poznawcze i ocenowe zaliczyć można do grupy działań identyfikacyjnych.

Modelowanie decyzyjne i pragmatyczne oparte na wynikach modelowania poznawczego i ocenowego realizowane jest pod kątem celów prowadzonych badań. Rysunek 6.1. przedstawia efekty modelowania badanego fragmentu rzeczywistości eksploatacyjnej, którego podstawą są dane z eksploatacji.

6.2. Charakterystyka przedmiotu badań

Zgodnie z przyjętą procedurą identyfikacji należy określić elementy główne przedmiotu badań, do których zaliczono:

![]()

gdzie:

PB - przedmiot badań,

Ob - obiekt badań, tj. pompy wirowe, eksploatowane w cukrowniach.

Ot - otoczenie obiektu badań rozumiane w sensie tych wybranych charakterystyk rozpatrywanego systemu eksploatacji, które implikują specyfikę użytkowania i obsługiwania badanych obiektów.

Następnie należy określić podzbiory czynników istotnych dla wyodrębnionych elementów głównych:

Ob={CKE, SN, ZSO, Zi},

gdzie:

CKE - zbiór cech obiektu, określonych wg kryteriów:

- konstrukcyjnych (cechy CK)

- eksploatacyjnych (cechy CE)

zatem:

CKE={CK, CE},

SN - struktura niezawodnościowa obiektu

ZSO - zestawienie słabych ogniw obiektu jako rezultat ich identyfikacji (ISO) dokonanej dla ustalonych:

- kryteriów uszkodzeń obiektów (KU)

- kryteriów słabych ogniw (KSO)

zatem:

ZSO={ISO(KU, KSO)}

Zi - zbiór założeń identyfikacyjnych dla badanego obiektu.

Obiektem badań są pompy wirowe, krętne, odśrodkowe jednowirnikowe, poziome, z wirnikiem jednostrumieniowym z wlotem poziomym. Są to pompy typu A, Fy i F produkowane przez WFP, przeznaczone do tłoczenia mediów cukrowniczych. Założono, że struktura niezawodnościowa tych urządzeń składa się z N elementów, połączonych szeregowo. W strukturze niezawodnościowej uwzględniono elementy, które charakteryzują się następującymi cechami:

a) usunięcie uszkodzenia obiektu wymaga przeprowadzenia demontażu całego obiektu,

b) szybkość zużywania ściernego elementu wymaga częstej jego wymiany (lub uzupełnianie) w okresach pracy ciągłej, przy czym usunięcie uszkodzenia nie wymaga demontażu obiektu, a zatem:

![]()

gdzie:

Ro(t) - funkcja niezawodności obiektu,

R'i(t) - funkcja niezawodności i-tego elementu obiektu,

i=![]()

- liczba elementów w strukturze niezawodnościowej obiektu.

Jako uogólnione kryterium uszkodzenia przyjęto następujące określenie stanu niezdatności:

![]()

gdzie:

Xj - oznaczenie stanu niezdatności obiektu ( wskutek niezgodności j-tej cechy elementu z wymaganiami)

L - zbiór wszystkich cech elementów obiektu (mierzalnych i niemierzalnych)

M- liczba elementów zbioru L

Mj- oznaczenie elementu zbioru L, j=![]()

![]()

- wartość cechy odpowiadająca elementowi M

Wj- wymagania sformułowane w odniesieniu do cechy Mj

W przedstawionym ujęciu stanu niezdatności wszelkie odstępstwa cech elementów (zarówno mierzalnych jak i niemierzalnych) od ustalonych dla tych cech wymagań traktowane są jako uszkodzenia obiektu.

Z uwagi na specyfikę wymogu bezawaryjnej pracy ciągłej w zdeterminowanych okresach jako słabe ogniwa należy traktować:

elementy, których niezawodność z uwagi na wymagany okres pracy ciągłej jest za niska, czyli:

![]()

τB - zdeterminowany okres pracy ciągłej

elementy, których resurs użytkowy ( określony wartością oczekiwaną czasu ich bezawaryjnego użytkowania ciągłego w kolejnych okresach τB) nie stanowi całkowitej wielokrotności tych okresów, czyli:

![]()

Wyeliminowanie słabych ogniw określonych według kryteriów (a) możliwe jest dzięki zmianom konstrukcyjnych, w tym materiałowym lub technologicznym. Możliwość wyeliminowania słabych ogniw w sensie kryterium (b) leży w sferze suboptymalizacji strategii odnowy, w odniesieniu do tych elementów.

W celu dokonania opisu otoczenia obiektu badań, należy ze zbioru elementów stosowanych do opisu systemu eksploatacji oraz ze zbioru charakterystyk realizowanego w nim procesu eksploatacji, wyodrębnić zbiór czynników istotnych.

Do najczęściej stosowanych sposobów definiowania systemów eksploatacji w ujęciu formalnym należy następujący sposób [14]:

SE=< E, D, R, G, H>

gdzie:

E - repertuar eksploatacyjny (może być scharakteryzowany poprzez <SU(X), SO(Y)>)

D - baza eksploatacyjna

R - rozkład eksploatacyjny obiektu (relacje określone na iloczynie kartezjańskim E×D)

G - graf eksploatacyjny obiektu (relacja określona na E×E lub D×D)

H - porządek eksploatacyjny

W celu dokonania opisu otoczenia obiektu badań należy ze zbioru elementów, stosowanych do opisu systemu eksploatacji oraz zbioru charakterystyk,

Rys. 6.2. Charakterystyka chronologiczna funkcjonowania obiektu badań [9]

τB - zdeterminowane okresy pracy ciągłej,

τof - zdeterminowane okresy remontowe,

Tf - cykl eksploatacyjny Tf=τof +τBf= (365 V 366) dni,

![]()

τBf/τof =1/3 oraz τBf=τB(f+1)=...τB=const. , τof=τo(f+1)=...τo=const.

tpf - początek okresu pracy ciągłej,

tkf - koniec okresu pracy ciągłej,

τBf=[tpf,tkf]; τof=[tk(f-1),tpf]

realizowanego w nim procesu eksploatacji, wyodrębnić zbiór czynników istotnych. Otoczenie obiektu badań zostało scharakteryzowane następującym zbiorem czynników istotnych

![]()

gdzie: H - porządek eksploatacyjny obejmujący:

a) charakterystykę chronologiczną funkcjonowania obiektu badań (rys. 6.2),

harmonogram funkcjonowania obiektu badań

Su(X)- podsystem użytkowania, X - repertuar użytków,

So(Y) - podsystem obsługiwania, Y - repertuar obsługi

R(t) - charakterystyka potencjału eksploatacyjnego.

Opis podsystemu użytkowania.

W rozpatrywanym systemie eksploatacji podsystem użytkowania Su(X) ma charakter zdeterminowany. Pominięto rozpatrywanie tego systemu z uwagi na aprioryczne określenie warunków i sposobu użytkowania.

Opis podsystemu obsługiwania

W podsystemie obsługiwania wyróżnić można następujące rodzaje obsług:

![]()

S01 - zabiegi konserwacyjno-regulacyjne (stały dozór, kontrola i regulacja parametrów użytkowania) w okresach τB,

S02 - naprawa poawaryjna w okresach τB,

S03 - planowe remonty w okresach τ0 (niezależnie od stanu niezawodnościowego urządzenia).

Potencjał eksploatacyjny obiektu badań

W celu scharakteryzowania potencjału eksploatacyjnego obiektu badań posłużono się analitycznym opisem wykresu przebiegu resursu eksploatacyjnego dla i-tego elementu urządzenia. Wykres przebiegu resursu przedstawia rysunek 6.3.

Wybór takiego rodzaju charakterystyki rozpatrywanego procesu eksploatacji podyktowany został tym, iż:

- w prosty sposób obrazuje ona zdeterminowaną cykliczność procesu eksploatacji badanego obiektu z równoczesnym stochastycznym charakterem uszkodzeń jego elementów,

- rozważania na bazie przebiegu resursu wyodrębnionych elementów stanowią, dla badanych obiektów, podstawę sformułowania zasad suboptymalnej strategii odnowy.

Rys. 6.3. Charakterystyka resursu eksploatacji i-tego elementu obiektu w kolejnych cyklach eksploatacyjnych [9]

Potencjał eksploatacyjny obiektu z uwagi na resursy jego wyodrębnionych elementów wynosi:

![]()

gdzie:

R(tpf)- zasób resursu i-tego elementu na początku f-tego okresu użytkowania ciągłego

a(τ)- intensywność roboczego zużycia resursu w okresach τB

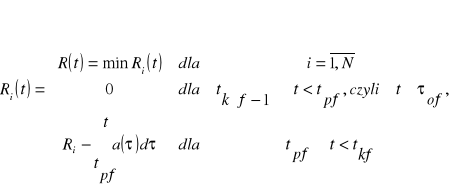

Przebieg resursu dla okresu τB(f+1), w którym nastąpiło uszkodzenie, opisuje zależność:

gdzie:

(tz-tw)- czas postoju urządzenia z powodu uszkodzenia i-tego elementu,

Ri(tw)- wielkość odtworzonego resursu i-tego elementu w wyniku przeprowadzonej obsługi S02.

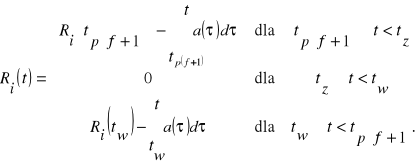

Resurs użytkowy i-tego elementu do chwili uszkodzenia równa się

gdzie:

fi - całkowita liczba przepracowanych bez uszkodzeń okresów τB przez i-ty element,

ri[tp(f+1)] - współczynnik pozostałości resursu dla chwili początkowej (f+1)-go okresu τB, w którym

6.3. Zasady suboptymalnej strategii odnowy

Zasada 1

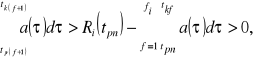

Wszystkie odnowy elementów, których resurs użytkowy spełnia warunek Ri≥τB powinny być wykonywane w ramach obsług S03, czyli wyłącznie w okresach τ0 określonych następującymi formułami:

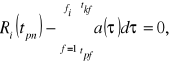

dla elementów, których resurs użytkowy równa się całkowitej wielokrotności okresów τB

gdzie:

Ri(tpn) -zasób resursu użytkowego elementu nowego,

tpf, tkf -chwila początkowa i końcowa f-tego okresu τB,

fi - całkowita liczba okresów τB, po której należy dokonać odnowy i-tego elementu;

b) dla elementów, których resurs użytkowy nie równa się całkowitej wielokrotności okresów τB

gdzie:

fi - całkowita liczba okresów τB, po której należy dokonać odnowy profilaktycznej i-tego elementu;

tp(f+1), tk(f+1) - chwila początkowa i końcowa (f+1)-go okresu τB

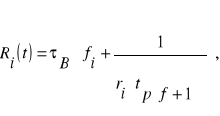

Na podstawie założenia, że τB=const., zależności powyższe można przedstawić w postaci

gdzie:

tk − tp = τB = const.

Ponadto wykorzystując wprowadzone w poprzednim rozdziale pojęcie współczynnika pozostałości resursu, zasadę tę dla przypadku (b) wyrazić można w następujący sposób:

Jeżeli dla i-tego elementu istnieje takie t'k, że zachodzi warunek ri(t'k)>1, gdzie ri(t'k) jest współczynnikiem pozostałości resursu, obliczonym dla czwili końcowej dowolnego okresu τB, wówczas odnowy profilaktycznej tego elementu należy dokonywać w takich okresach τ0∈[tk, tp], dla których ri(tk)=ri(t'k)

Zasada 2

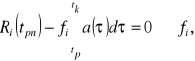

W celu pełnego wykorzystania zasobu resursu trwałość elementów obiektu badań należy maksymalnie wykorzystać możliwość ich odnowy poprzez skuteczną regenerację wielokrotną, przeprowadzoną w okresach τ0, w ramach obsług S03. Dla rozpatrywanego procesu eksploatacji badanych obiektów regenerację można uznać za skuteczną, jeżeli odtworzony w wyniku jej realizacji resurs użytkowy i-tego elementu spełnia warunek

gdzie:

Rik(tp) - odtworzony w wyniku k-tej regeneracji resurs użytkowy i-tego elementu, określony dla chwili początkowej tp okresu τB,

k - krotność regeneracji

Formuła powyższa określa równocześnie maksymalną dopuszczalną krotność regenracji.

Przedstawiona w dalszym ciągu „zasada 3” wynika z dążności do zminimalizowania czasu realizacji obsług S0i, poprzez wyeliminowanie przestojów w okresach , spowodowanych brakiem części zamiennych oraz koniecznością oczekiwania na dokonanie regeneracji uszkodzonych elementów lub wykonywania ich przez użytkownika we własnym zakresie. Należy przy tym wyjaśnić, że pomimo iż u podstaw suboptymalnej strategii odnowy leży wyeliminowanie obsług S02, to jednak z uwagi na występowanie elementów słabych ogniw w sensie kryterium „a” nie jest to możliwe bez wprowadzenia zmian materiałowo- konstrukcyjno- technologicznych w odniesieniu do tych elementów. Zmniejszeni czasu obsług S02 do normatywnie określonego minimalnego czasu, niezbędnego do wymiany uszkodzonego elementu stanowi doraźny sposób usprawnienia procesu eksploatacji badanych obiektów.

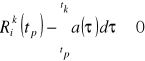

Zasada 3

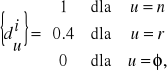

Liczba elementów zapasowych w chwili początkowej tpf każdego okresu τBf (dla f=![]()

) powinna pokrywać zapotrzebowanie na elementy badanych obiektów w okresie τBf, spełniając warunek:

![]()

gdzie:

Zi(tpf) - liczba i-tych elementów zapasowych w chwili tpf,

E[ni(τBf)] - wartość oczekiwana liczby uszkodzeń i-tych elementów urządzenia w okresie τBf.

Praktyczna realizacja tej zasady oparta jest na wyznaczaniu wskażników w ramach funkcjonowania SIE dla badanych obiektów.

6.4. Identyfikacja ocenowa

Identyfikacja może występować w dwojakiej formie, jako:

-identyfikacja poznawcza stanowiąca działanie jednokrotne, realizowane podczas modelowania SIE,

-identyfikacja ocenowa realizowana wielokrotnie w trakcie funkcjonowania SIE.

Praktyczna forma realizowania identyfikacji ocenowej polega na wyznaczeniu na podstawie danych eksploatacyjnych różnego rodzaju wskaźników określanych jako parametry lub charakterystyki liczbowe (względnie funkcje tych charakterystyk) stanów niezawodnościowych i eksploatacyjnych. Wskaźniki te mogą występować jako określone kryteria oceny lub optymalizacji, miary, metody, wartościowania itp. Zagadnienie doboru wskaźników ma charakter rozwiązań szczegółowych stosowanych dla określonych rodzajów obiektów.

Spośród wskaźników globalnych najczęściej stosowane są wskaźniki o charakterze miar ocenowych efektywności eksploatacyjnej badanych obiektów w aspekcie ekonomicznym. Obecnie istnieje dość duża liczba wskaźników do oceny niezawodności obiektów technicznych, prowadzenia polityki odnowy, wyznaczania optymalnych harmonogramów badań diagnostycznych itp. Z uwagi na niewystarczający zakres ogólności wskaźników ocenowych, dla określonych wymiernych parametrów eksploatacji, jedyną formą sprawdzenia prawidłowości ich doboru jest weryfikacja ich przydatności na etapie praktycznej realizacji badań eksploatacyjnych, pozwalająca na ustalenia odnośnie:

- praktycznych możliwości szacowania wytypowanych wskaźników z uwagi na zakres, wiarygodność częstotliwość itp. możliwych do uzyskania danych w konkretnym fragmencie badanej rzeczywistości eksploatacyjnej,

- praktycznej przydatności określonych wskaźników jako cząstkowych kryteriów identyfikacji poznawczej czy ocenowej wybranych właściwości badanego fragmentu rzeczywistości eksploatacyjnej.

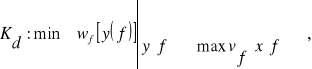

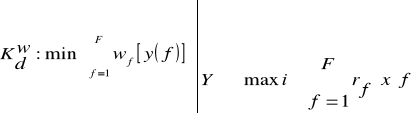

Jako model ocenowy dla rozpatrywanych obiektów technicznych zaproponowano następujące grupy wskaźników [8], wyodrębnionych wg kryterium stanu:

1. Wskaźniki charakteryzujące czas przebywania obiektu w określonym stanie lub podzbiorze stanów np.:

a ) średni czas poprawnej pracy do wystąpienia uszkodzenia:

- elementów nowych

- elementów po k-tej regeneracji

- elementów dorabianych przez użytkownika

- obiektu

b) średni czas obsługi spowodowanej uszkodzeniem się i-tego elementu

c) średni sumaryczny czas obsług obiektu

d) średni czas wybranych obsług obiektu.

2. Wskaźniki charakteryzujące szansę wystąpienia lub przebywania obiektu w określonym stanie:

a) prawdopodobieństwo poprawnej pracy i-tego elementu który w danej chwili był:

- nowy

- po k-tej regeneracji

- dorobiony przez użytkownika

b) prawdopodobieństwo zdarzenia, że element (obiekt) będący w stanie zdatności w danej chwili przepracuje bezawaryjnie określony okres.

3. Wskaźniki charakteryzujące liczbę i częstość zdarzeń w określonym przedziale czasu:

a) liczba uszkodzeń i-tych elementów, które w danej chwili były

-nowe

-po k-tej regeneracji

-dorobione przez użytkownika

b) liczba uszkodzeń obiektu określona dla konkretnych okresów

c) średnia częstość uszkodzeń obiektu

d) częstość występowania uszkodzeń poszczególnych elementów w stosunku do wszystkich uszkodzeń obiektu

e) częstość występowania uszkodzeń powodujących określone następstwa w stosunku do wszystkich uszkodzeń obiektu:

- częstość uszkodzeń powodujących krótkotrwały przestój obiektu

- częstość uszkodzeń powodujących długotrwały przestój obiektu

f) liczba wymian elementów:

-na elementy nowe

-na elementy regenerowane

g) liczba elementów nieodnawianych w poszczególnych okresach.

4. Wskaźniki charakteryzujące nakłady związane z przebywaniem obiektu w określonym stanie:

a) wskaźnik nakładów na realizację odnowy obiektu w f-tym etapie sterowania

b) wskaźnik strat związanych z nakładami na usunięcie uszkodzeń zaistniałych w danym okresie

c) wskaźnik strat produkcyjnych spowodowanych awaryjnymi przestojami obiektu

d) wskaźnik strat surowca z powodu nieukończenia zadań produkcyjnych w określonym okresie

e) wskaźnik globalnych strat w danym okresie.

5. Wskaźniki kompleksowe, będące funkcjami wymienionych uprzednio wskaźników:

a) syntetyczny wskaźnik poprawności pracy obiektu.

6.5. Model sterowania eksploatacją urządzeń pracujących w cyklach okresowo-ciągłych

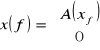

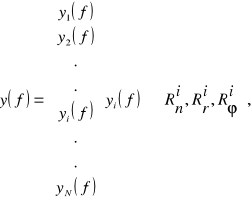

Eksploatację badanych obiektów w rozpatrywanym systemie eksploatacji należy zaliczyć, z punktu widzenia sterowania, do grupy problemów, określonych jako sterowanie warunkowe, które opisać można uogólnioną zależnością w postaci [14]

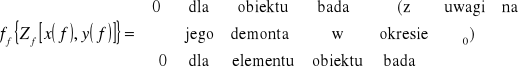

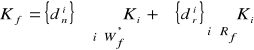

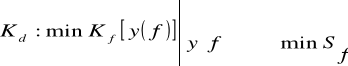

![]()

gdzie:

f= ![]()

- kolejne etapy sterowania,

x (f ), y( f) - programy użytku i obsługi w f-tym etapie sterowania,

uf[x(f),y(f)]- użyteczność sterowania dla decydenta eksploatacji w f-tym etapie sterowania.

Przedstawiona zależność interpretowana jest jako optymalny wybór planu zabezpieczenia ![]()

dla ustalonych zadań systemu eksploatacji X.

Zadania w systemie eksploatacji badanych obiektów w okresach τBf dla f= ![]()

są bowiem ściśle określone poprzez zbiór czynników {tpf, tkf, a(τB)}.

Zadania te należą więc do grupy tzw. zadań sztywnych, które implikują, określone powyższą formułą, sterowanie warunkowe, będące w rozpatrywanym przypadku problemem optymalnego obsługiwania urządzenia w kolejnych okresach τ0.

Z uwagi na cykliczność procesów eksploatacji badanych obiektów problem sterowania ich eksploatacją (występujący w odniesieniu do strategii odnów) ma charakter etapowy. Liczba etapów sterowania odpowiada przyjętej dla całego okresu eksploatacji obiektu T0 (jego żywotności) liczbie cykli eksploatacyjnych F, którą określa zależność:

![]()

Na problem sterowania eksploatacją badanych obiektów nałożone są następujące warunki:

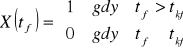

w odniesieniu do programu użytków:

![]()

![]()

![]()

gdzie:

A(xf) - zużycie potencjału eksploatacyjnego obiektu na realizację użytku x(f) w j-tym okresie τB

- w odniesieniu do programu obsług:

![]()

![]()

gdzie:

af, bf, cf - oznaczenie podzbiorów realizacji obsług S01(f), S02(f), S03(f)

![]()

- odtworzenie potencjału eksploatacyjnego obiektu w wyniku realizacji obsług S01(f), S02(f), S03(f)

R(ta) - potencjał eksploatacyjny obiektu w ustalonych harmonogramem chwilach realizacji obsług S01,

R(tb) - potencjał eksploatacyjny obiektu w chwili awarii.

Z uwagi na zdeterminowany charakter realizacji obsługi S01 możemy zapisać:

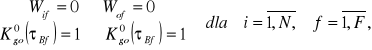

Zbiór podzbiorów realizacji obsług S01(f), S02(f), S03(f) w kolejnych cyklach eksploatacyjnych Tf., dla całego okresu eksploatacji obiektu T0=τB+F⋅Tf, można zatem przedstawić w postaci:

![]()

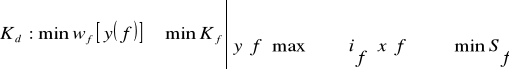

Interesujący z punktu widzenia możliwości realizacji omawianego sterowania warunkowego jest zbiór podzbiorów cf dla f=![]()

, czyli:

![]()

gdzie:

![]()