TEMAT: TECHOLOGIA I ORGANIZACJA ROBÓT BETONOWYCH

DESKOWANIE

Stosowane deskowania mogą być wykonywane z materiału drewnianego lub stalowego. Zadaniem deskowania jest nie tylko nadanie kształtu elementowi betonowemu ale również przeniesienie obciążeń powstałych podczas betonowania.

Deskowania w zależności od sposobu wykonania dzielą się na:

Deskowania indywidualne. Wykonywane z reguły z drewna i stosowane jako jednorazowe. Po stwardnieniu betonu deskowanie zostaje rozebrane na poszczególne deski, które można wykorzystać do innych deskowań (z reguły nie więcej niż 4 razy).

Deskowania inwentaryzowane. Konstrukcja ich (z reguły stalowa) umożliwia wielokrotność ich wykorzystania. W zależności od technologii betonowania dzielą się one na przestawne, przesuwne, ślizgowe. Konstrukcja deskowań inwentaryzowanych zawiera się w konkretnych systemach tych deskowań (np. deskowania, rusztowania PERI czy U-form)

Deskowania indywidualne.

Ten typ deskowań wykonuje się przeważnie z desek lub sklejki wodoodpornej jako konstrukcje indywidualne do konkretnego rodzaju elementu. Deskowania indywidualne stosuje się do deskowania:

Deskowania fundamentów (ławy fundamentowe, stopy fundamentowe);

Deskowania ścian;

Deskowania słupów;

Deskowania belek i stropów;

Deskowania schodów.

Konstruowanie deskowania zależy od elementu, który będzie wylewany.

Należy pamiętać o prawidłowym wykonaniu tarcz (z desek lub płyt) oraz na wykonaniu elementów usztywniających w postaci nakładek z beli i desek. Tarcze usztywnia się na dole kołkami wbitymi w grunt, a na górze zastrzałami bądź chomątami (drewnianymi lub stalowymi). Należy przestrzegać (pilnować) aby deskowania były połączone chomątami lub zastrzałami w odległościach nie przekraczających granicznych wartości. Wartości te wraz z podaniem minimalnych dopuszczalnych wymiarów listew są z reguły stabelaryzowane.

Warunki wykonania i odbioru robót

Deskowanie i stemplowanie konstrukcji powinno być wykonane zgodnie z projektem. W elementach deskowania dopuszcza się następujące odchylenia wymiarowe:

Szerokość szczelin w gotowych tarczach 2 mm;

Różnica grubości dwóch sąsiednich desek 2 mm;

Naddatki na długości tarcz- max. 20 mm;

Dopuszczalne odchylenia wymiarów przekrojów poprzecznych:

Do 50 cm- +5mm;

50-80 cm- +7 mm;

powyżej 80 cm- +10 mm;

Deskowania (po ich wykonaniu) powinny być odebrane przez np. inspektora nadzoru inwestorskiego. Odbiór deskowań powinien nastąpić przed pracami betoniarskimi i przed ułożeniem zbrojenia. Fakt odbioru deskowania należy zapisać w dzienniku budowy.

Podczas oceny i odbioru deskowania stosuje się kryteria zgodności deskowania z projektem, prawidłowość wykonania detali.

ROBOTY ZBROJARSKIE

Pręty zbrojeniowe.

Pręty zbrojeniowe produkowane są w klasach określonych normą PN-B-03264:1999.

Rozróżnia się następujące klasy prętów zbrojeniowych:

A-0- pręty okrągłe gładkie gatunku St0S;

A-I- pręty okrągłe gładkie o innych właściwościach mechanicznych (gatunek stali St3SX, St3SY); Pręty te dla odróżnienia od A-O są na jednym końcu pomalowane farba czerwoną;

A-II- pręty okrągłe posiadające dwa żeberka podłużne przebiegające równolegle do długości pręta oraz żeberka poprzeczne biegnące jak linia śrubowa; Mogę być dwa gatunki stali: 20G2Y - oznaczone farbą czerwoną oraz 18G2A- nieoznaczone.

A-III- pręty okrągłe posiadające dwa żeberka podłużne przebiegające równolegle do długości pręta oraz żeberka poprzeczne biegnące w jodełkę; pręty gatunku 34GS oraz gatunku 20GVY, które mają dodatkowo nawalcowanie odcinki żeber podłużnych w odstępach co około 75 cm.

Stal zbrojeniowa może być magazynowana na podkładach rozstawionych co ok. 2 m. Nie powinna układać się stali bezpośrednio na ziemi (gruncie). Stal powinna być ułożona zasiekami określonej klasy stali.

Wykonywanie zbrojenia.

Przed ułożeniem zbrojenia należy stal oczyścić (za pomocą szczotek drucianych lub za pomocą piaskownic). Podczas przygotowania stali mogą być konieczne następujące procesy:

Prostowanie stali dostarczonej w kręgach (za pomocą wciągarki kozłowej). Prostowania powinno dokonywać się na wydzielonym stanowisku.

Cięcie stali (za pomocą nożyc ręcznych lub mechanicznych);

Gięcie stali (za pomocą trzpieni wbitych w stół). Do gięcia stali powinno być wydzielone stanowisko.

Łączenie prętów. Pręty mogą być łączone w dłuższe odcinki za pomocą:

Zgrzewania doczołowego;

Spawania elektrycznego z nakładkami; długość nakładek w zależności od sposobu spawania wynosić powinna od 5 do 10 średnic pręta;

Złącza na zakład wiązane drutem. Długość zakładów należy przyjmować równą długości zakotwienia określonej PN-B-03264:1999. Nie może być jednak ona mniejsza niż 20d i nie mniejsza niż 250 mm.

Stosuje się dwa sposoby montażu zbrojenia:

Montaż zbrojenia na stanowisku zbrojarskim i układanie go do deskowań;

Montaż przygotowanych prętów zbrojeniowych w przygotowanym deskowaniu.

Należy pamiętać o tym, aby podczas montażu zbrojenia odległości między poszczególnymi prętami zbrojeniowymi nie były mniejsze niż określone w projekcie i normie PN-B-03264:1999. Podobnie należy przestrzegać zasad w zakresie maksymalnego rozstawu prętów.

Podczas montażu zbrojenia w deskowaniu, w celu zachowania wymaganego rozstawu prętów, robi się znaki kredą na deskowaniu w miejscach usytuowania prętów głównych i rozdzielczych. Układa się pręty główne (dolne) na odpowiednich wkładkach dystansowych (betonikach- elementy wykonane z tworzywa sztucznego zgodnie ze świadectwem ITB nr 359/78), dokłada się strzemiona oraz pręty konstrukcyjne górne.

Zbrojenie ścian wykonuje się po ustawieniu jednej strony deskowania. W pierwszej kolejności ustawia się pręty pionowe , a w drugiej dołącza do nich od dołu pręty poziome.

Zbrojenie belek może być przygotowane najpierw w postaci szkieletu na stanowisku zbrojarskim (na kozłach) lub bezpośrednio w deskowaniu.

Zbrojenie słupów wykonuje się najczęściej z gotowych szkieletów montowanych na kozłach. Szkielety układa się w deskowaniu.

Jeżeli nie można zmontować szkieletu wcześniej to kolejności jest następująca: wykonuje się deskowanie otwarte słupa (na jednej ściance), wstawia się pręty pionowe, na które nawleka się strzemiona oraz przywiązuje się pręty pionowe do prętów wystających z fundamentu (zakład równy 30d słupa)

Odbioru robót zbrojarskich

Polega na porównaniu wykonanego zbrojenia z rysunkami roboczymi i sprawdzeniu:

Zgodności użytego rodzaju stali z klasą projektową;

Przekrojów prętów i ich liczby w deskowaniu;

Prawidłowości wykonania połączeń prętów;

Prawidłowości rozmieszczenia prętów łownych i strzemion;

Prawidłowości wykonania odgięć;

Zachowania wymaganych projektem odległości.

Odbiór zbrojenia powinien być potwierdzony wpisem w dzienniku budowy.

ROBOTY BETONOWE

Beton jest sztucznym kamieniem otrzymywanym przez powiązanie kruszywa spoiwem. Kruszywo stanowi piasek oraz żwiry i tłuczeń. Spoiwem jest zaczyn cementowy powstały przez zarobiebienie cementu wodą. Mieszanka, w której zaczyn cementowy otula ziarnka piasku nazywa się zaprawą cementową. Otulone i zespolone zaprawą cementową kruszywo grube przyjmuje postać masy zwanej mieszanką betonową.

Podstawową cechą charakteryzującą beton jest jego wytrzymałość na ściskanie nazywana klasą. Klasa betonu oznacza wytrzymałość gwarantowaną wyrażoną w Mpa.

Podstwowymi technologicznymi cechami mieszanki betonowej jest jej konsystencja i urabialność.

Urabialność mieszanki betonowej jest to zdolność do łatwego i szczelnego napełnienia deskowania przy zachowaniu jednorodności mieszanki (jest cechą niezmierzalną). Dostosowanie urabialności mieszanki betonowej polega na doborze odpowiedniej ilości zaprawy oraz łącznej ilości cementu i frakcji kruszywa poniżej 0,125 mm.

Konsystencja jest cechą zbliżoną do urabialności i wyraża stopień ciekłości mieszanki betonowej, który jest mierzalny. Konsystencja zależy głównie od zawartości w niej zaczynu cementowego i od stosunku cementu do wody (c/w). Sprawdzenie konsystencji przeprowadza się podczas projektowania składu mieszanki betonowej oraz przy projektowaniu konstrukcji co najmniej 2 razy w czasie jednej zmiany roboczej. Regulowani9e konsystencji może odbywać się wyłącznie poprzez zmianę ilości zaczynu cementowego.

Proces betonowania przebiega następująco:

Opracowanie recepty laboratoryjnej mieszanki;

Opracowanie recepty roboczej mieszanki (na 1 m3 mieszanki);

Przygotowanie mieszanki betonowej :

Przygotowanie składników betonu (dowóz kruszywa i cementu);

Dozowanie i mieszanie składników. Składniki powinny być dozowane wagowo z dokładnością 3% w stosunku do kruszywa i 2% w stosunku do innych materiałów. Czas mieszania składników powinien być ustalony doświadczalnie w zależności od składu i wymaganej urabialności mieszanki (wynosi on min 1 minuta-konsystencja ciekła, betoniarka do 500 dm3).

Transport mieszanki betonowej. Mieszankę betonową należy dostarczyć tak aby nie nastąpiło rozsegregowanie składników, zanieczyszczenie, zmiana składu mieszanki.

Układanie mieszanki betonowej.

Podczas układania mieszanki betonowej powinny być spełnione następujące warunki:

Wysokość swobodnego zrzucania mieszanki betonowej nie powinna przekraczać 3 m. Im mieszanka jest bardziej ciekła tym wysokość powinna się zmniejszać. Przy mieszance ciekłej ta wysokość powinna być nie większa niż 50 cm;

Przy układaniu mieszanki betonowej z wysokości większej niż 10 m. należy stosować giętkie przewody odcinkowe;

Ułożoną mieszankę należy chronić przed zbytnią utratą wody (w czasie upałów) lub zbytnim nawodnieniem (w czasie opadów);

Czas użycia mieszanki betonowej w temp. 20o C nie powinien przekraczać 90 minut a w temperaturze wyższej 60 min.

Zagęszczanie mieszanki betonowej

Zagęszczanie ma na celu zmniejszenie objętości pustek (porów) w mieszance betonowej. Zagęszczanie może być ręczne lub mechaniczne.

Zagęszczanie ręczne stosuje się rzadko przy zagęszczaniu mieszanek gęstoplastycznej i plastycznej (mieszanki wilgotne nie nadają się do zagęszczania ręcznego. Mieszanki o konsystencji ciekłej i półciekłej w zasadzie zagęszczają się samoczynnie. Aby zagęścić mieszankę ręcznie można zastosować: rydlowanie (poruszanie mieszanki drążkiem drewnianym), sztychowanie prętami stalowymi (z reguły pomiędzy prętami zbrojenia), opukiwanie młotkami drewnianymi boków deskowania (uderza się w listwy , a nie deski). Oznaką zagęszczenia mieszanki jest wypływanie na powierzchnię przekroju zaczynu cementowego oraz wyrównanie powierzchni mieszanki.

Zagęszczanie mechaniczne. Istnieje kilka sposobów zagęszczania mechanicznego: wibrowanie, ubijanie mechaniczne, wibroprasowanie, odpowietrzanie. Najpowszechniejszym sposobem jest jednak wibrowanie. Polega ono na przekazywaniu mieszance betonowej drgań wysokiej częstotliwości. W zależności od rodzaju betonowanego elementu używa się: wibratory pogrążalne (betonowanie ścian, słupów, belek), wibratory powierzchniowe (płyty wibrujące, listwy wibrujące) (betonowanie elementów powierzchniowych), wibratory przyczepne (działające na mieszankę poprzez deskowanie).

Przerwy robocze w betonie

W przypadku gdy nie można zachować ciągłości robót betonowych, dopuszczalne są przerwy robocze w betonowaniu.

Przerwy robocze mogą być dokonywane tylko przy mało skomplikowanych konstrukcjach i w ściśle określonych miejscach takich jak:

W słupach- w górnej płaszczyźnie fundamentów lub dolnej płaszczyźnie belki lub podciągu;

W belkach i podciągach- w miejscach najmniejszych sił poprzecznych. W belkach swobodnie podpartych- w środku rozpiętości, w belkach ciągłych- w odległości 1/3 rozpiętości przęsła;

W płytach- w miejscu najmniejszej siły poprzecznej, tzn. w 1/3 rozpiętości płyty w linii prostopadłej do jej żeber.

Kąt nachylenia płaszczyzny styku mieszanki betonowej ułożonej w przerwie wynosić powinien: 450. Wznowienie betonowania nastąpić powinno nie później niż po 3 godz. Lub gdy beton zwiąże całkowicie.

Pielęgnacja betonu

Najważniejszym zabiegiem pielęgnacyjnym jest zabezpieczenie właściwej wilgotności betonu w okresie dojrzewania. Świeży beton powinien być utrzymywany w dużej wilgotności przez okres co najmniej:

7 dni przy stosowaniu cementów portlandzkich;

4 dni przy stosowaniu cementów hutnicznych i innych.

Najczęściej pielęgnacja w tym zakresie polega na polewaniu betonu wodą lub nakrywanie matami słomianymi lub tkaninami. Często stosowanym środkiem jest również HYDROLIT, którym pokrywa się po ok. 1-2 godzin powierzchnie betonu.

Oprócz zapewnienia wilgotności, pielęgnacja betonu polega na: zabezpieczeniu przed działaniem promieni słonecznych, niskiej temperatury, uszkodzeń mechanicznych (deszcz wstrząsy).

USUWANIE DESKOWAŃ I STEMPLOWAŃ

Usuwanie deskowań i stemplowań powinno odbywać się w sposób bezpieczny i nie powodujący uszkodzeń krawędzi i powierzchni betonowanych elementów. Termin usunięcia deskowań zależy od:

Rodzaju elementu (słup, belka, płyta);

Warunków dojrzewania betonu;

Orientacyjne terminy usunięcia deskowań można przyjąć jako:

Stropy- 1—12 dni;

Ściany- 4 dni;

Belki i podciągi o rozpiętości do 6m.- 10-12 dni;

Belki i podciągi o rozpiętości powyżej 6m.- 28 dni;

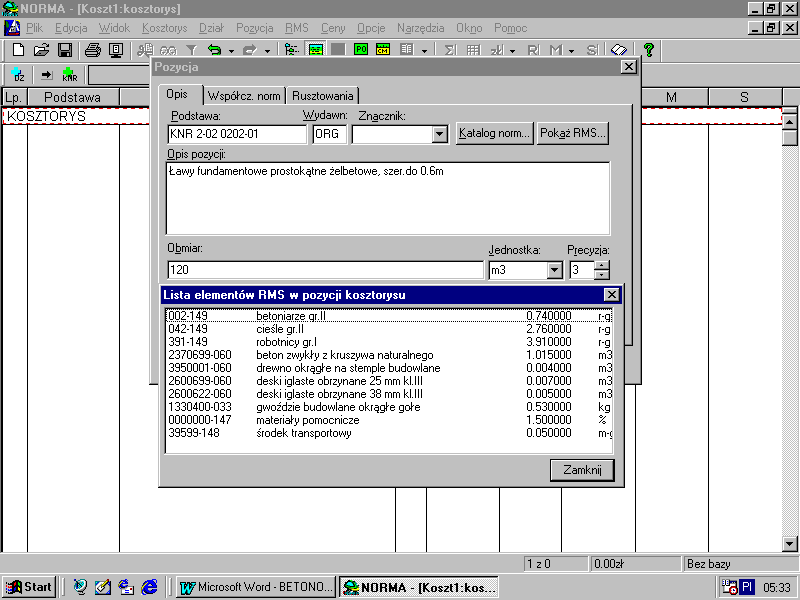

KNR 2-02 KATALOG NAKŁADÓW RZECZOWYCH NR 2-02

KNR 2-0202 (rozdział) KONSTRUKCJE BETONOWE I ŻELBETOWE MONOLITYCZNE

KNR 2-02 0290 (tablica) Przygotowanie i montaż zbrojenia

KNR 2-02 0290-01 (kolumna) Przygotowanie i montaż zbrojenia elementów budynków i budowli- pręty gładkie

Wyszczególnienie robót:

1. Sortowanie, oczyszczenie i prostowanie prętów do zbrojenia betonu.

2. Cięcie prętów.

3. Gięcie prętów.

4. Transport przygotowanego zbrojenia do miejsca montażu.

5. Montaż zbrojenia

KNR 2-02 0202 (tablica) Ławy fundamentowe żelbetowe

KNR 2-02 0202-01 (kolumna) Ławy fundamentowe prostokątne żelbetowe, szer.do 0.6m

Wyszczególnienie robót:

1. Przygotowanie płyt i ustawienie deskowań z obsadzeniem dybli.

2. Ułożenie i zagęszczenie betonu z obetonowaniem elementów stalowych.

3. Usunięcie deskowań.

Pielęgnowanie betonu.

Wyszukiwarka