1. Konstruowanie maszyn

Zasady projektowania

Projektowaniem nazywamy wymyślanie wytworów nowych i przeobrażanie już istniejących. Projekt jest abstrakcyjnym zapisem wytworu, który ma być wykonany. Z projektowaniem spotykamy się w zasadzie w każdej dziedzinie życia ludzkiego, występuje ono w przypadku projektowania wytworów materialnych - maszyn, mechanizmów, elementów, systemów urbanistycznych, domów, mieszkań, przedmiotów powszechnego użytku, itd. oraz wytworów niematerialnych - systemów organizacji i zarządzania, systemów informatycznych, systemów finansowych, itd.

Projekt wytworu inżynierskiego powstaje wtedy, gdy występuje zapotrzebowanie na niego. W kolejnym etapie, na podstawie projektu wykonywana jest konstrukcja i zapis dokumentacji konstrukcji, następnie wytwarzany jest wytwór, który ostatecznie przekazywany jest do eksploatacji. Końcowym efektem procesu projektowania jest wytwór materialny w postaci maszyny. Pomiędzy poszczególnymi etapami istnieją sprzężenia zwrotne, najczęściej informatyczne.

Za maszynę uważa się całość powiązanych ze sobą elementów, z których przynajmniej jeden jest ruchomy, wraz z odpowiednimi urządzeniami roboczymi, układami sterowania, zasilania itp., które są połączone w celu określonego zastosowania, w szczególności do przetwarzania, obrabiania, przemieszczania lub pakowania materiałów /Dyrektywa Rady, Europejskiej Wspólnoty Gospodarczej, nr 89/392/EWG z 14 czerwca 1998r. w sprawie ujednolicenia przepisów prawnych państw członkowskich dotyczących maszyn/.

Maszyną nazywany jest też:

Zespół maszyn, które współpracują i są rozmieszczane i wprawiane w ruch w taki sposób, że działają jako jedna całość służąca do wykonania określonego zadania. Na przykład maszyna może składać się z oddzielnych maszyn roboczych służących do zmiany stanu, zmiany kształtu, podnoszenia, obrotu lub przesuwu materiału lub przedmiotu oraz silników.

Wymienny osprzęt zmieniający funkcję eksploatowanej maszyny, o ile nie są to części zamienne lub narzędzia.

Z punktu widzenia konstrukcji, maszyny można podzielić na elementy i mechanizmy (zespoły). Element maszyny jest wykonany z jednego lub kilku kawałków materiału połączonych ze sobą w sposób nierozłączny. Elementem może być: śruba, nit, oś, wał, korpus, pokrywa, itp. Mechanizm (zespół) składa się z elementów połączonych w celu wykonania określonego zadania. Mechanizmem jest łożysko toczne, reduktor, sprzęgło, mechanizm przerzutowy w krośnie, itp.

Wystąpienie potrzeby nowej maszyny, związane jest z projektem, który powinien być realizowany zgodnie z następującymi kolejno etapami:

Opracowanie założeń techniczno - ekonomicznych, informacja o podobnych maszynach, przegląd patentowy.

Opracowanie projektu wstępnego - ustalenie danych technicznych i wstępne obliczenia wytrzymałościowe.

Opracowanie projektu szczegółowego do wykonania prototypu - projektowanie mechanizmów i elementów. Określenie kształtów, materiałów, technologii, obliczenia wytrzymałościowe. Wykonanie: dokumentacji rysunkowej maszyny i mechanizmów wraz z wykazem elementów do wykonania i znormalizowanych oraz zespołów gotowych i silników, dokumentacji obliczeniowej, dokumentacji technologicznej, instrukcji montażu, odbioru i obsługi.

Wykonanie prototypu i przeprowadzenie badań dopuszczających go do eksploatacji. Przeprowadzenie badań eksploatacyjnych.

Opracowanie dokumentacji konstrukcyjnej do produkcji seryjnej.

System projektowania wymaga narzucenia zasad koniecznych dla jego zoptymalizowania. System projektowania można podzielić na ogólny i szczegółowy. Ogólne zasady tworzą koncepcję konstruowania, szczegółowe zasady określają warunki, które powinna spełniać konstrukcja.

Ogólne zasady konstruowania:

Konstrukcja powinna spełniać wszystkie podstawowe warunki, wynikające ze szczegółowych zasad w stopniu równym założeniom. Może je przekraczać w przypadku, gdy narzucone "optymalne" założenia w trakcie projektowania okazują się zbyt niskie.

Konstrukcja powinna być optymalna w danych warunkach ze względu na przyjęte kryteria optymalizacji.

Pierwsza zasada określa czy konstrukcja znajduje się w zbiorze konstrukcji dobrych /skala: dobra, poprawna, zła/, druga zasada czy konstrukcja jest optymalna w danych warunkach ze względu na przyjęte kryteria optymalizacji. Kryteria optymalizacji określone są przede wszystkim przez potrzebę, której zaspokojenie jest celem konstrukcji.

Szczególne zasady konstruowania:

Funkcjonalność - konstrukcja powinna spełniać warunek funkcjonalności w stopniu równym lub wyższym od założonego. Warunki, określane są przez zadania, które maszyna ma wykonać oraz parametry techniczne. Zasada funkcjonalności powinna być spełniona bezwzględnie.

Taniość - przy zachowaniu wszystkich innych zasad konstruowania. Taniość konstrukcji, wykonania i eksploatacji oraz dostępność optymalnych materiałów.

Niezawodność - uzyskiwanie żądanego prawdopodobieństwa pracy bez awarii w czasie nie krótszym od założonego. Wymaga przeprowadzenia obliczeń: wytrzymałościowych, dynamicznych i zużycia, narzucenia odpowiednich warunków pracy, naprzykład sposobu eksploatacji. Wprowadzenie diagnostyki technicznej jako zorganizowanego zbioru metod i środków do oceny stanu technicznego maszyny. Zastosowanie diagnostyki konstrukcyjnej i diagnostyki kontrolnej.

Trwałość - zdolność do poprawnej pracy, aż do stanu granicznego, określonego przykładowo poprzez: zachowanie właściwych parametrów obróbki mechanicznej i cieplnej, ochronę środowiska pracy. O trwałości decyduje wytrzymałość zmęczeniowa i zużycie. Należy dążyć do stanu, aby trwałość wszystkich elementów i mechanizmów maszyny była jednakowa.

Sprawność - stosunek energii zużytkowanej w maszynie do doprowadzonej. Zastosowanie odpowiednich rozwiązań elementów oraz mechanizmów i maszyn wchodzących w skład konstruowanej maszyny, zmniejszenie oporów ruchu.

Lekkość - zmniejszenie mas. Przy zmniejszeniu mas elementów będących w ruchu, rosną parametry pracy maszyn, prędkość, wydajność itp. Zmniejszenie momentów bezwładności elementów ruchomych powoduje zmniejszenie: obciążeń dynamicznych, potrzebnej mocy do rozruchu i pracy oraz hamowania. Lekkość uzyskuje się poprzez dobór materiału lżejszego, ale o wytrzymałości nie mniejszej od założonej, odpowiednie ukształtowanie zmniejszające masę elementu, zastąpienie skomplikowanego ciężkiego mechanizmu prostszym, lżejszym rozwiązaniem. Dobór mas powinien być przeprowadzony głownie na etapie obliczeń dynamicznych modelu matematycznego maszyny.

Wierność modelom rzeczywistym - modele, abstrakcyjny i materialny, powinny być układami, które można sobie wyobrazić i materialnie zrealizować. Model abstrakcyjny i materialny, powinny na tyle wiernie odtwarzać projektowany obiekt rzeczywisty, ażeby jego badanie dostarczyło właściwych informacji o nim. W procesie budowy modelu abstrakcyjnego, najpierw buduje się model fenomenologiczny, a następnie model matematyczny. Model fenomenologiczny w mechanice, odzwierciedla konstrukcję maszyny jej mechanizmów i elementów. Modelowanie matematyczne przeprowadza się dla wykonania komputerowych obliczeń prowadzących do zachowanie właściwej wytrzymałości, równomiernego rozkładu obciążeń, zapewnienia pracy maszyny pomiędzy jej częstościami krytycznymi itd. Wnioski z badań modeli powinny być wykorzystywane do tworzenia systemów doradczych i ich baz danych.

Technologiczność - dobranie właściwej i najkorzystniejszej technologii wykonania elementów, zależnie od możliwości, wielkości produkcji i kosztów. Zapewnienie właściwego procesu montażu, wyważanie elementów wirujących.

Łatwość eksploatacji - zapewnienie prostej obsługi, łatwego dostępu do punktów regulacji i smarowania. Wprowadzanie automatyzacji i robotyzacji oraz diagnostyki eksploatacyjnej i procesów technologicznych z pomiarami sygnałów diagnostycznych poprzez ciągłe monitorowanie maszyny i procesu technologicznego. Wprowadzanie diagnostycznego systemu doradczego. Łatwość przeglądów i remontów, demontażu, wymiany uszkodzonych elementów oraz montażu maszyny.

Normalizacja - zgodność z obowiązującymi normami polskimi i ISO. Stosowanie znormalizowanych elementów i zespołów, tam gdzie jest to tylko możliwe.

Ochrona środowiska - ochrona środowiska i środowiska pracy zgodnie z obowiązującymi przepisami i ustawami oraz normami polskimi i ISO. Zgodność konstrukcji z wymaganiami bezpieczeństwa i ochrony zdrowia. Uwzględnienie zasad ergonomii maszyny i przyszłego stanowiska pracy. Zmniejszanie hałasu i drgań mechanicznych znacznie poniżej dopuszczalnych wartości, chociażby ze względu na ich wzrost przy pracy kilku maszyn obok siebie. Wprowadzanie ekologicznych procesów technologicznych, eliminowanie emisji substancji toksycznych w procesach technologicznych.

1.2. Komputerowe wspomaganie konstruowania maszyn i elementów maszyn

Od czasu pierwszych zastosowań komputerów w przemyśle stworzono bardzo wiele programów wspomagających pracę inżynierów, robotników, kontrolerów produkcji. Obecnie każda część procesu wytwórczego, od powstania idei w głowie inżyniera, aż do dostarczenia gotowego wyrobu dla użytkownika, może być opracowywana komputerowo.

Komputerowe wspomaganie konstruowania maszyn i typowych elementów maszyn określane jako CAD /Computer Aided Design/ jest obecnie podstawowym narzędziem projektanta, stosowanym we wszystkich biurach projektowych. Obejmuje swoim zakresem wszystkie czynności od projektowania wstępnego, poprzez modelowanie, obliczenia komputerowe, projektowanie i rysowanie elementów, aż do sporządzenia końcowej dokumentacji projektowej. Przy ich pomocy można wykonywać skomplikowane projekty wymagające przeprowadzenia kolejno obliczeń i symulacji na coraz bardziej skomplikowanych modelach. Im więcej wykona się symulacji komputerowych, tym więcej czasu i pieniędzy zaoszczędzi się na etapie projektowania. Najczęściej obecnie wykorzystywanymi, przez projektantów, programami typu CAD są AutoCAD, MegaCAD i MicroStation itd. Do wszystkich dużych systemów CAD dostępne są specjalistyczne nakładki obliczeniowe, wykonywane często na specjalne potrzeby dużych firm.

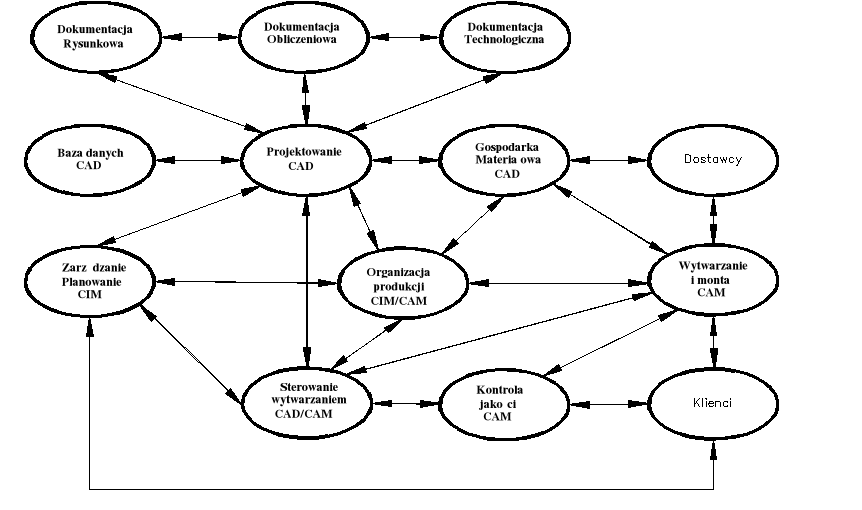

Rys. 1.2.1. Zależności i związki między systemami CAD, CAM i CIM

Połączenie systemów CAD z komputerowym wspomaganiem wytwarzania CAM /Computer Aided Manufacturing/ ułatwia przejście od projektu do wyrobu, przy czym istotne są tu sprzężenia zwrotne między projektantami a wykonawcami.

Następnym etapem jest komputerowo zintegrowany system wytwarzania CIM /Computer Integrated Manufacturing/, integrujący wszystkie prace związane z projektowaniem, wytwarzaniem, planowaniem i organizacją produkcji.

Komputery z zainstalowanymi systemami CAD lub CAM i CIM mają ogromne możliwości wspomagania i zastąpienia pracy człowieka, ale stopień ich wykorzystania zależy tylko od wiedzy i doświadczenia pracowników obsługujących te systemy. Projekt, wizualizacja, obliczenia wytrzy-małościowe, programowanie obrabiarek, symulacja obróbki, sterowanie maszynami i magazynem, jakością i przepływ informacji w przedsiębiorstwie - wszystko to może być pod kontrolą systemu. Poprawny proces pracy z systemami CAD, CAM i CIM wymaga znajomości zasad podziału zadań pomiędzy projektantami i komputerami. Ogólny podział zadań między projektantem i komputerem:

Projektant formułuje zadania, tworzy koncepcję, modeluje, konstruuje, rysuje, ustala kryteria oceny, podejmuje decyzje, nadzoruje systemy CAD, CAM i CIM, tworzy w razie potrzeby oprogramowanie.

Komputer z systemami CAD, CAM i CIM przeszukuje informacje - bazy danych, zapamiętuje i przechowuje całą dokumentacje projektową, wykonuje obliczenia i wprowadza zmiany z nich wynikłe pod nadzorem projektanta.

Najnowsze systemy CAD pozwalają na:

korzystanie z baz danych,

pracę nad jednym projektem przez wielu projektantów,

tworzenie projektów w trzech wymiarach i ich wizualizacje,

obliczenia teoretyczne i symulacje,

tworzenie rysunków złożeniowych z wielu elementów i zespołów,

automatyczną aktualizację wszystkich rysunków złożeniowych po dokonaniu zmiany na pojedynczym elemencie,

automatyczne tworzenie listy detali,

kosztorysowanie,

współpracę z magazynem itd.

Wizualizacja projektów - to już osobna dziedzina nauki, a już właściwie sztuki. Trójwymiarowy model w komputerze, można odpowiednio wyeksponować i wykonać na nim proces tworzenia obrazów powlekanych /rendering/. Powlekanie projektu, tworzy realistyczny obraz modelu. Tradycyjnie, w celu przygotowania prezentacji wysokiej jakości, rysunki inżynierskie: architektoniczne, mechaniczne i inne były pokrywane farbami wodnymi, kolorowymi kredkami i tuszami lub powlekane z zastosowaniem technik natryskowych i następnie prezentowane w postaci plansz, kserokopii, zdjęć, slajdów itp. W technice komputerowej, powlekanie trójwymiarowego projektu /rendering/ można podzielić na cztery zasadnicze etapy:

1. Przygotowanie modelu do powlekania, obejmujące kolejno wybór odpowiedniej techniki powlekania, usuwanie niewidocznych powierzchni, konstruowanie siatek dla gładkiego cieniowania i ustawienie rozdzielczości obrazu na ekranie monitora.

2. Wybranie oświetlenia, obejmujące tworzenie i rozmieszczanie świateł oraz tworzenie cieni.

3. Malowanie, obejmujące definiowanie kolorów materiałów i przypisanie ich do widocznych powierzchni.

4. Sprawdzenie poprawności przygotowania modelu, oświetlenia i malowania.

Uwaga: Pierwsze trzy etapy nie muszą być wykonywane w przedstawionej kolejności, ani.nie muszą być wdrażane jako kolejne etapy podczas procesu powlekania.

Można, więc maszynę przed jej wykonaniem w materiale zareklamować /istnieje możliwość stworzenia się filmów reklamowych nie istniejących jeszcze wyrobów/, zaproponować i pokazać oprzyrządowanie, sposób pracy i wykorzystania, sposób ustawienia w hali, itp.

Programowanie obrabiarek - zdecydowana większość nowych maszyn, proponowanych dla zakładów przemysłowych, sterowana jest komputerem, każda z maszyn ma już monitor i możliwość wprowadzenia programu, a konwencjonalną obrabiarkę można już spotkać rzadko. Projektant, przy użyciu komputera, powinien wykonać program sterujący obróbką elementów. Systemy CAM potrafią na podstawie rysunku stworzonego w systemie CAD wygenerować program do sterowania obrabiarki - CNC /Computer Numerical Control - komputerowe sterowanie/, którym sterowana jest większość obrabiarek przemysłowych. Symulacja obróbki - po stworzeniu programu można przeprowadzić wizualizację obróbki, sprawdzić czy w czasie obróbki nie nastąpi uszkodzenie obrabiarki na przykład: czy frez nie zacznie frezować stół frezarski lub uchwyt.

Wykonanie elementu - praktycznie każdy producent ma swój sposób programowania maszyn, jednak wszystkie programy opierają się na ogólnej zasadzie, kolejnych instrukcji dla pracownika.

weź "narzędzie zamocowane w uchwycie nr 1" i ustaw w odległości 0,5 mm przed czołem materiału, 0,5 mm od maksymalnej średnicy obrabianego wału

"kierunek obrotów materiału" ustaw w położenie "w lewo"

"posuw wzdłużny" ustaw na pozycję 0,10 mm/obrót

"tocz" na długości 50,00 mm

itd.

Przy czym zapis powyższego programu jest przekazywany w języku maszynowym zrozumiałym dla komputera obrabiarki i umożliwiającym wykonanie kolejnych czynności.

Pomiary - programy CAM mają możliwość sterowania przeprowadzaniem pomiarów wykonanego elementu, stopnia zużycia narzędzia obrabiającego, sprawdzenia chropowatości elementu po obróbce itp. W tej chwili wszystkie urządzenia pomiarowe posiadają odczyt cyfrowy i możliwość połączenia z komputerem. Systemy pomiarów wspomagane komputerem oznaczane są skrótem CAQ /Computer Aided Quality - komputerowe systemy utrzymania jakości/. Zaawansowane centra obróbcze i linie produkcyjne potrafią automatycznie wykonać niezbędne pomiary i zdecydować czy dany detal mieści się w założonej klasie dokładności, czy też należy go odrzucić.

1.3. Optymalizacja konstrukcji

Podstawowy zapis konstrukcji odbywa się według zasad rysunku technicznego, które zapisano również w systemach CAD. Optymalny zapis konstrukcji powinien spełniać następujące warunki:

Warunek jednoznaczności - zapewnienie identyczności odczytu przez każdego odbiorcę znającego zasady podane w rysunku technicznym.

Warunek zgodności z obowiązującymi normami.

Warunek kompletności zapisu - konieczny i wystarczający sposób zapisu konstrukcji.

Warunek minimalizacji zapisu - minimalna liczba znaków zapisu.

Warunek celu zapisu - sposób zapisu wynikający z zastosowania, inny dla odczytu projektu przez inżynierów, inny, gdy ma służyć do sterowania numerycznego obrabiarką wykonującą elementy projektu, itd.

Warunek trwałego i zabezpieczonego przed niepożądanym kopiowaniem, zapisu.

Optymalny model matematyczny, w postaci układu liczb lub funkcji, tworzony jest w oparciu o cechy konstrukcyjne. Podstawowe cechy konstrukcyjne maszyny pozwalające na jakościową i ilościową identyfikację właściwości konstrukcji i stworzenie modelu matematycznego, to:

Cechy geometryczne - kształt, wymiary, chropowatości i tolerancje elementów, zapis współpracy poszczególnych elementów i zespołów maszyny.

Cechy materiałowe - struktura wewnętrzna elementów maszyn: rodzaj materiału, skład chemiczny, właściwości wytrzymałościowe, parametry obróbki cieplnej, wymagania specjalne dotyczące właściwości fizycznych, chemicznych, fizykochemicznych itd.

Cechy wytrzymałościowe - stan naprężeń elementów maszyny wywołany zadanymi oddziaływaniami zewnętrznymi.

Cechy dynamiczne - stan naprężeń wewnętrznych maszyny, w czasie ruchu, wywołany zadanymi oddziaływaniami zewnętrznymi.

Podstawy diagnostyki

Definicja diagnostyki

Diagnostyka techniczna to zorganizowany zbiór metod i środków do oceny stanu technicznego systemów i/lub obiektów technicznych.

W diagnostyce maszyn można wyróżnić cztery dziedziny zastosowań: diagnostykę konstrukcyjną, diagnostykę kontrolną, diagnostykę eksploatacyjną oraz diagnostykę procesów, (rys.1.4.1.)

Rys. 1.4.1. Rodzaje i cele diagnostyki

Celem diagnostyki konstrukcyjnej wykonywanej na etapie badań prototypu jest identyfikacja źródeł drgań i hałasu jako zjawisk świadczących o niedociągnięciach konstrukcyjno-montażowych i identyfikacja własności dynamicznych, własności diagnostycznych i w razie potrzeby instalacja i testowanie wmontowanych elementów diagnostycznych. Celem diagnostyki kontrolnej jest kontrola jakości wytworzonych elementów i podzespołów maszyn i urządzeń. Diagnostyka eksploatacyjna, ma za zadanie ocenę bieżącego i przyszłego stanu eksploatacyjnego maszyn i urządzeń w trakcie ich użytkowania. Wreszcie diagnostyka procesów technologicznych ma na celu ocenę etapu zaawansowania procesu i ewentualną poprawę jakości, może mieć wpływ na automatyzację wytwarzania.

Szkieletowy system doradczy

Możliwości stworzone przez technikę pomiarową i komputerową pozwalają na ciągłe obserwowanie i gromadzenie licznych cech sygnałów związanych z działaniem maszyn. Obserwacja zmian i ocena stanu obiektów technicznych w czasie eksploatacji, naprzykład przy wykorzystaniu diagnostycznego szkieletowego systemu doradczego nazywa się monitorowaniem stanu technicznego obiektów technicznych.

|

|

Monitorowanie obiektu technicznego |

|

|

Pomiary sygnałów |

(analogowe) |

|

|

|

Sygnały diagnostyczne (temp., amplituda, napięcie) |

|

|

Cechy jakościowe sygnałów diagnostycznych |

(cyfrowe) |

|

|

|

Klasyfikacja sygnałów (czy mieści się w zakresie dop.) |

|

|

Cechy ilościowe sygnałów diagnostycznych |

|

|

|

|

Analiza sygnałów ( dobry, za niski, za wysoki) |

|

|

Wnioskowanie diagnostyczne |

|

|

|

|

Ocena stanu technicznego ( może pracować, zmienić) |

|

|

Sterowanie działającym obiektem technicznym |

|

|

Rys. 1.4.2. Fazy procesu oceniania stanu technicznego maszyn.

Interpretacja wyników analiz sygnałów diagnostycznych jest czynnością skomplikowaną i wymagającą odpowiedniego doświadczenia, a opracowywanie programów wspomagających proces wnioskowania w diagnostyce technicznej jest znacznie utrudnione brakiem ogólnych metod formalnego zapisu wiedzy diagnostycznej specjalisty (eksperta) oraz brakiem możliwości pełnej algorytmizacji procesu wnioskowania.

Cechą szczególną zadań diagnostyki technicznej jest to, że dotyczą one utworów (maszyn i urządzeń) o bardzo różnych konstrukcjach, szczególnie w przypadku różnorodności maszyn włókienniczych i urządzeń chemicznych. Pociąga to za sobą konieczność różnicowania postaci baz danych i potrzebę specjalizowania zbiorów reguł stosowanych w procesie wnioskowania. Dodatkowym utrudnieniem jest potrzeba zapisywania historii zmian zachodzących w rozpatrywanych obiektach technicznych oraz historii eksploatacji. Do wspomagania procesu obserwacji badanego obiektu (z wykorzystaniem rozbudowanych układów monitorowania), wspomagania numerycznego wyznaczania cech obserwowanych sygnałów, wspomagania procesu gromadzenia danych o badanych obiektach oraz wspomagania procesu wnioskowania o stanie technicznym obiektu na podstawie wyznaczanych cech sygnałów diagnostycznych, stosowane są "systemy doradcze".

Analizując różne koncepcje systemów wspomagających diagnozowanie złożonych układów, można stwierdzić, ze systemy bazujące na ogólnej koncepcji "Tablicy ogłoszeń", zaliczające się do szkieletowych systemów doradczych, mają szczególne zalety, ponieważ wspomagają badania diagnostyczne maszyn na podstawie jakościowych cech sygnałów diagnostycznych. Dla utworzenia systemu doradczego wymagane jest opracowanie odpowiedniej bazy wiedzy. Dane bazy wiedzy oraz bazy danych, pochodzić mogą z wielu, niezależnych źródeł. Baza wiedzy systemu doradczego organizowana jest w postaci hierarchicznego zbioru, który zapisywany jest przez użytkownika jako plik tekstowy (lub zbiór takich plików).

Podstawowe elementy systemu doradczego przedstawione są na rys. 1.4.3.

Użytkownik |

|||

|

|

||

Układ wnioskujący |

Sterowanie dialogiem |

Układ objaśniający |

|

Baza wiedzy oraz baza danych |

|||

Rys. 1.4.3. Główne elementy systemu doradczego.

Wiedza diagnostyczna wynika w większości z doświadczeń specjalistów, może być również pozyskiwana z badań symulacyjnych wykorzystujących metody modelowania matematycznego. Często stosowane są reguły, które uznawane są za prawdziwe w większości, lecz nie we wszystkich przypadkach. Oznacza to, że reguły i wynikające z nich konkluzje mogą być niepewne i niedokładne. Znanych jest wiele sposobów reprezentowania stwierdzeń przybliżonych. Pomijając szczegóły należy zwrócić uwagę na to, że ograniczona dokładność reguł pozwala na ograniczenie dokładności rozpatrywanych wartości atrybutów. Zastosowanie reguł rozmytych pozwala na rozpatrywanie małej liczby klas wartości (np. temperatura wysoka, zamiast temperatura 141.5*C), czyli pozwala na stosowanie wartości jakościowych. Z badań wynika, że umiejętne stosowanie wartości jakościowych jest warunkiem koniecznym uzyskania odpowiednio stabilnej bazy wiedzy, odpornej na przypadkowe zakłócenia.

Współpraca programu doradczego

Programy systemu doradczego działają w otoczeniu MS Windows oraz mogą być stosowane w środowisku sieciowym.

W celu optymalnego wykorzystania systemu doradczego wskazane jest umożliwienie jego współdziałania z następującymi programami:

Microsoft Excel - arkusz kalkulacyjny

Microsoft Access - system obsługi wielodostępnych, relacyjnych baz danych

Microsoft Word - edytor dokumentów tekstowo-graficznych

Microsoft Project - oprogramowanie wspomagające planowanie działań

Dodatkowe oprogramowanie jest konieczne wtedy, gdy przewiduje się bezpośrednie współdziałanie systemu doradczego z zewnętrznymi układami pomiarowymi za pośrednictwem przetworników analogowo-cyfrowych.

Podstawowym elementem systemu doradczego jest kompilator i interpretator opisów ram.

Program główny systemu doradczego pozwala na uruchamianie innych programów, z którymi komunikuje się zgodnie z protokołem DDE (dynamicznej wymiany danych). W procesach dynamicznej wymiany danych, program główny może występować w roli programu nadrzędnego (DDE client). Uruchamiane programy zewnętrzne muszą być przystosowane do odpowiadania na komunikaty DDE (DDE serwer).

10

Maszyna (obiekt) w swych fazach życia

Dziedzina

zastosowania

Konstruowanie

Wytwarzanie

Eksploatacja

Proces

technologiczny

Nazwa

diagnostyki

Diagnostyka

procesu

wytwórczego

Diagnostyka

eksploatacyjna

Diagnostyka

kontrolna

wytwarzania

Diagnostyka

konstrukcyjna

Cel

diagnostyki

Poprawa

jakości procesu

wytwórczego

i

automatyzacja

Ocena stanu

technicznego

maszyn

i

obiektów

Ocena jakości

produktów

Identyfikacja

własności

dynamicznych.

Instalacja i

testowanie

elementów

diagnostycznych

Wyszukiwarka