OPIS TECHNICZNY

Pompownia jest to zespół urządzeń, której zadaniem jest dostarczenie, bądź też przetłoczenie cieczy na daną odległość i zapewnienie minimalnej wysokości ciśnienia czynnika u odbiorców znajdujących się na końcu magistrali ciepłowniczej lub wodociągowej oraz utrzymanie ciśnienia wody grzejnej na stałym poziomie.

Pompownia posiada piwnicę o wysokości 2,25 m., w której umiejscowione są kolektory zbiorcze oraz odmulacze. Bezpośrednio nad nimi w stropie piwnicy wykonano otwory, co znacznie ułatwia dostęp w przypadku awarii lub konserwacji tych urządzeń. Ponieważ elementy urządzeń i rurociągów mają dość znaczną masę w pompowni zainstalowano jednobelkową, suwnicę ślimakową umieszczoną na wysokości 4 m. służącą do transportu. Do elementów z zakresu hydrauliki należy przede wszystkim zaliczyć układ pompowy złożony z przewodu ssącego połączonego z magistralą ciepłowniczą, zespołu pompowego i przewodu tłocznego wraz z osprzętem, aparaturą kontrolną, regulacyjną, pomiarową i urządzeniami pomocniczymi. W celu zminimalizowania długości przewodów wewnątrz pompowni stosuje się kolana hamburskie, które mają znacznie mniejszy promień gięcia niż ich klasyczne odpowiedniki.

Zasada działania pompowni.

Z magistrali ciepłowniczej pobierany jest przewodem ssącym, czynnik grzejny, który przepływa poprzez kolektor do odmulaczy, mających na celu usunięcie zanieczyszczeń stałych z wody. Następnie woda dostarczana jest poprzez kolektor do pomp obiegowych. Pompy wirowe powodują wzrost ciśnienia czynnika i przetłoczenie go poprzez kolektor zbiorczy do przewodu tłocznego magistrali ciepłowniczej, za pomocą, którego dostarczany jest do odbiorców.

Na przewodzie zasilającym przepompownię, którym dostarczana jest woda grzejna zainstalowany jest zawór odcinający. Pozwala on na odcięcie pompowni od magistrali w przypadku, gdy nie ma potrzeby podnoszenia ciśnienia czynnika.

Każde urządzenie (tj. odmulacz, pompa obiegowa, pompa stabilizująco-uzupełniająca) zaopatrzone jest w zawory odcinające wbudowane w rurociąg (bezpośrednio przed i za nim), które umożliwiają odcięcie danego urządzenia w przypadku jego awarii.Ponadto, w przypadku pomp, zarówno obiegowych jak i stabilizująco-uzupełniających istnieje konieczność instalowania zaworów zwrotnych za pompami, które zapobiegają cofaniu się wody w przypadku wyłączenia pompy lub magistrali przed pompownią.

W przypadku wystąpienia ubytków wody grzejnej braki te uzupełnia się dzięki zainstalowaniu układu pomp stabilizująco-uzupełniających. Układ ten skład a się z jednej pompy stabilizująco-uzupełniającej CR4-100 A firmy Grundfos (druga pompa zainstalowana jest w analogicznym, równoległym układzie zapasowym).

Na rurociągach instaluje się kompensatory mieszkowe niwelujące zmianę długości przewodów ze zmianą temperatury.

CZĘŚĆ OBLICZENIOWA

Dane początkowe:

Moc cieplna |

- Q = 10MW, |

Temperatura zasilania |

- tz = 110 °C, |

Temperatura na powrocie |

- tp = 70 °C, |

Ciśnienie statyczne |

- pst = 0.8 MPa. |

Wybór pomp obiegowych.

Parametry pracy pomp obiegowych są obliczone dla średniej temperatury:

tśr = ![]()

= ![]()

= 90°C,

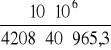

Dla tej temperatury z tablic odczytano:ρ = 965,3 ![]()

,cp = 4,208 ![]()

.

Objętościowe natężenie przepływu czynnika wynosi:

V =

=

= 0,062![]()

,

V = 0,062 · 3600 = 223,6 ![]()

Przyjmuję, że w przepompowni będą 2 pompy obiegowe (oraz zapasowa) pracujące równolegle. Objętościowe natężenie przepływu czynnika przez 1 pompę wynosi V/2, (czyli V1=111,8 m2/h). Na tej podstawie z wykresu I odczytano H=46,6mH20.Dla takich parametrów przyjmujemy z katalogu pompę znormalizowaną o mocy 18,5 kW i masie 200,0 kg każda typu LP 100-200/183 firmy GRUNDFOS.

Dobór przewodów tłocznych i ssących pomp obiegowych.

przewód ssący

Założono prędkość przepływu cs =1,0 ![]()

i obliczono średnicę przewodu:

ds =

=

= 199 mm

Zgodnie z PN-74/H-74209 „ Rury stalowe ze szwem i bez szwu przewodowe” dobrano rurę przewodową dz × g = 216,0 × 4 mm , o średnicy nominalnej DN 200 mm

Rzeczywista prędkość przepływu czynnika w przewodzie ssącym wynosi:

crzs =

= 0,987

przewód tłoczny

Założono prędkość przepływu ct =1,5 ![]()

i obliczono średnicę przewodu:

dt =

= 171 mm

Zgodnie z PN-74/H-74209 „ Rury stalowe ze szwem i bez szwu przewodowe” dobrano rurę przewodową dz × g = 168,3 × 4 mm , o średnicy nominalnej DN 150 mm

Rzeczywista prędkość przepływu czynnika w przewodzie ssącym wynosi:

crzt = ![]()

= 1,5

2.4. Dobór kolektorów.

Zgodnie z PN-74/H-74209 dobrano rurę przewodową dz × g = 323,9 × 5 mm , o średnicy nominalnej DN 300 mm. Prędkość przepływu w kolektorze crz =![]()

=0,8

2.5. Dobór odmulaczy.

Dobrano dwa (plus zapasowy) magneto-odmulacze OISm 850/200 o masie 825 kg każdy. Odmulacze produkowane są przez. Ośrodek Badawczo-Szkoleniowy „SPAW-TEST” w Gdańsku ul. Śnieżna 1.

Dobór kompensatorów.

Dobieram z katalogu 2 kompensatory mieszkowe typu DX 1S.200.16125 o DN =200 mm - 219 × 4,5 ,dł. L=725mm i masie 51 kg . Kompensacja wynosi 125= ±30mm .

Dobór kolanek hamburskich do przewodu ssącego.

Dobrano kolanka 219,1 × 6,3 o średnicy nominalnej DN=200mm ,kącie α =90˚ , promieniu gięcia r=305mm, dł. kolana b= 414 mm i masie 15,8 kg .

Dobór kolanek hamburskich do przewodu tłocznego.

Dobrano kolanka 168,3 × 4,5 o średnicy nominalnej DN=150mm ,kącie α =90˚ , promieniu gięcia r=216mm, dł. kolana b= 313 mm i masie 6,54 kg .

2.9. Dobór zaworów odcinających do pomp obiegowych.

króciec ssawny - dobrano zawory kulowe AH - 14c o średnicy nominalnej DN 200, dł. L=400mm ,masie 130 kg

króciec tłoczny - dobrano zawory kulowe AH - 11c o średnicy nominalnej DN 150, dł. L=350mm ,masie 74,5 kg

. Dobór zaworów odcinających do odmulaczy.

zawory spustowe AH-2c ,DN 32 ,L=104mm.

zawory odpowietrzające DN 25,AH-1c.

zawory na króćce odmulające AH-2c ,DN 32 ,L=104mm.

zawory odpowietrzające ½'' ,AH-1c.

Dobór przewodów tłocznych i ssących pomp stabilizująco - uzupełniających .

przewód ssący = przewód tłoczny

Dobór zaworów odcinających do pomp stabilizująco - uzupełniających.

dobrano zawory kulowe AH - 14c o średnicy nominalnej DN 40, dł. L=106mm ,masie 5,9 kg

Dobór zaworu zwrotnego do pomp stabilizująco - uzupełniających.

Dobór kolanek hamburskich do pomp stabilizująco - uzupełniających.

Wyznaczenie wysokości położenia zbiornika wody uzupełniającej.

.Opory wewnątrz przepompowni.

Straty na przewodzie tłocznym o DN = 150 mm

Straty na przewodzie ssawnym o DN = 200 mm

Straty na kolektorach o DN = 300 mm

Straty na przewodach sieciowych DN=250mm

Teoretyczna charakterystyka przewodu sieci ciepłowniczej:

dobrano zawory kulowe AH - 14c o średnicy nominalnej DN 200, dł. L=400mm ,masie 130 kg

2.11. Dobór zaworów odcinających na przewodach sieciowych.

Zakładam, że przewody sieciowe są wykonane z rur przewodowych dz × g = 273 × 5 mm , o średnicy nominalnej DN 250 mm. Prędkość przepływu wynosi :crz =![]()

=1,06

dobrano zawory kulowe AH - 14c o średnicy nominalnej DN 250, dł. L=450mm ,masie 210 kg

2.12. Dobór konfuzorów :

Zaprojektowano dwa konfuzory na średnice 323,9/273 mm o dł. 450mm każdy.

2.13. Dobór zaworu zwrotnego do pomp obiegowych.

Zawory zwrotne grzybowe kątowe pokrywowe kołnierzowe DN 150 mm , L=480mm ,masa 61 kg ,Nr kat. 287.

2.14. Dobór zaworów spustowych i odpowietrzających dla kolektorów:

2.15. Dobór zaworów odpowietrzających i odmulających dla odmulaczy:

2.16. Dobór przewodu obiegowego.

Przyjęto przewód obiegowy o średnicy nominalnej dn =100mm. ,A=1239, B=625, masa 160,68 kg .

2.17. Dobór zaworów odcinających dla przewodów obiegowych.

zasuwa wg AP - 5/I fig. 043 dn =100mm.

2.18. Dobór pomp stabilizująco - uzupełniających.

Przy doborze pomp stabilizująco-uzupełniających przyjęto wydajność tego rodzaju pomp jako 1,5% wydajności pomp obiegowych, stąd:

Vu = 0,015 * 0,062= 0,00093 ![]()

Ich wysokość podnoszenia wynosi:

Hp = ![]()

= ![]()

= 84,5 m

Na podstawie danych katalogowych dobrano pionową pompę wirową (oraz identyczną zapasową) CR4-100 A firmy GRUNDFOS.

Założono prędkość przepływu cs =1,0 ![]()

i obliczono średnicę przewodu:

d =

= 36,2 mm

Zgodnie z PN-74/H-74209 „ Rury stalowe ze szwem i bez szwu przewodowe” dobrano rurę przewodową dz × g = 42,4 × 3,2 mm , o średnicy nominalnej DN 40 mm

Rzeczywista prędkość przepływu czynnika w przewodzie ssącym wynosi:

crz =

= 0,91

Zawory zwrotne grzybowe pokrywowe kołnierzowe DN 40 mm , L=200mm ,masa 8 kg ,Nr kat. 287.

Dobrano kolanka 42,4 × 3,2 o średnicy nominalnej DN=40mm ,kącie α =90˚ , promieniu gięcia r=57mm, dł. kolana b= 82 mm i masie 0,32 kg

Opory miejscowe:

-wylot ze zbiornika 0,5

-kolana 0,4=(2*0,2)

-trójnik 0,95

-zawór odcinający 0,1

-zawór zwrotny 1,5

Długość przewodu ssącego l=5 m

Średnica przewodu ssącego φ=36 mm

Chropowatość k=0,2 mm

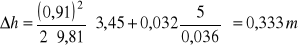

![]()

t=90 °C ⇒ ν=0,266*10-6

![]()

Z wykresu Colebrooka-White'a odczytano λ=0,032

![]()

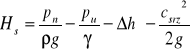

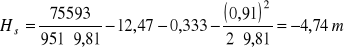

Z tablic odczytano wysokość ciśnienia parowania dla t=110 °C, który wynosi:

![]()

Ciśnienie nasycenia dla t=110 °C wynosi p°=75593 Pa.

Wysokość max ssania obliczono z następującej zależności:

Wysokość położenia zbiornika wody uzupełniającej przyjęto H=5 m.

Opory miejscowe:

-wlot 0,5

-kolana 0,24

-zawór odcinający 0,1

-zawór zwrotny 0,6

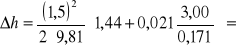

Długość przewodu ssącego l=3,00 m

Średnica przewodu ssącego φ=171 mm

Chropowatość k=0,2 mm

![]()

t=90 °C ⇒ ν=0,266*10-6

![]()

Z wykresu Colebrooka-White'a odczytano λ=0,021

![]()

0,84m.

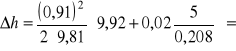

Opory miejscowe:

-wlot 0,5

-wylot 2*1

-kolana 0,12

-zawór odcinający 3*0,1

-odmulacz 7

Długość przewodu ssącego l=5 m

Średnica przewodu ssącego φ=208 mm

Chropowatość k=0,2 mm

![]()

![]()

Z wykresu Colebrooka-White'a odczytano λ=0,02

1,48m.

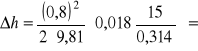

Długość kolektorów l=15 m

Średnica φ=314 mm

Chropowatość k=0,2 mm

![]()

![]()

Z wykresu Colebrooka-White'a odczytano λ=0,018

0,26m.

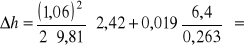

Opory miejscowe:

-konfuzor 0,06

-dyfuzor 0,5

-kompensatory 0,3

-trójniki 1,8

-zawór odcinający 2*0,1

Długość przewodów l=6,4 m

Średnica przewodu ssącego φ=263 mm

Chropowatość k=0,2 mm

![]()

![]()

Z wykresu Colebrooka-White'a odczytano λ=0,019

0,38m.

Suma strat rzeczywistych pompowni: Δh = 2,96 m.

H[m.] |

10 |

20 |

30 |

40 |

50 |

60 |

75 |

95 |

Q[m3/s] |

0,015 |

0,025 |

0,044 |

0,056 |

0,07 |

0,082 |

0,1 |

0,12 |

1

7

Wyszukiwarka

Podobne podstrony:

Projekt PKM - Pompownia, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mecha

POMPOWNIA GOSIA, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznych

Pytania z PKM i pomp EGZAMIN, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji

PROJEKT OLGA, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznych),

moje, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznych), PKM XYZ,

pkm.cz.2, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznych), WYKŁ

tytułowa, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznych), PKM

PKM Pompy Nowa small 2, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechan

naszagwiazdorskaprzepompownia, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji

więcej podobnych podstron